هل تساءلت يومًا عن كيفية حصول الأجسام المعدنية اليومية على أسطح مصقولة أو أسطح مقاومة للصدأ؟ يستكشف هذا المقال عالم المعالجات السطحية المعقدة في تصنيع الصفائح المعدنية. من السحب والسفع بالخردق إلى طرق الطلاء المختلفة، يتعمق المقال في التقنيات التي تحول المعدن الخام إلى منتجات متينة وممتعة من الناحية الجمالية. سوف تكتسب نظرة ثاقبة على العمليات وتطبيقاتها، مما يجعلك تقدّر الحرفية الخفية وراء الأعمال المعدنية.

تشير المعالجة السطحية إلى استخدام طرق فيزيائية أو كيميائية لتغيير حالة سطح قطعة العمل، عن طريق إزالة أو إضافة مواد معينة لتحقيق خصائص السطح المطلوبة، مثل إزالة الشحوم، ومنع الصدأ، والزخرفة، ومقاومة الأكسدة، وما إلى ذلك.

1. التعريف:

السحب هو عملية صنفرة باستخدام أحزمة كاشطة لإزالة العيوب الموجودة على سطح المعدن وإنشاء سطح مزخرف بخشونة معينة وملمس موحد.

2. مبدأ العمل:

ارجع إلى الرسم البياني أدناه:

من الرسم البياني أعلاه، يمكن ملاحظة أنه عندما تقوم طاولة الشغل بتحريك قطعة العمل (بسرعة V1)، يدور ورق الصنفرة أيضًا بسرعة معينة (V2)، ولكن سرعات V1 و V2 ليست متساوية وهناك فرق سرعة معين. تم ضبط الفجوة بين ورق الصنفرة ومنضدة الشغل مسبقًا.

عندما يتم إرسال الشُّغْلَة بين طاولة الشُّغْلَة وورق الصنفرة، يولد ورق الصنفرة والشُّغْلَة حركة نسبية، ويتم سحب الشُّغْلَة بنسيج على طول اتجاه الحركة.

3. معلمات نطاق المعالجة:

أقصى عرض سحب فعال لماكينة الرسم (بالإشارة إلى الحجم الرأسي العمودي على اتجاه الرسم) هو 850 مم.

يجب أن يكون الحد الأدنى للحجم الخارجي في اتجاه الرسم أكبر من 235 مم. إذا كان الطول غير كافٍ، يلزم وجود تركيبات رسم.

تتمثل مواصفات استخدام التَرْكِيبة في لحام طبقتين من الألواح معًا، على أن تكون الطبقة السفلية عبارة عن صفيحة مسطحة بسماكة 2.0 مم والطبقة العلوية عبارة عن تركيبات ذات غلاف مادي ولكن سمك اللوحة أصغر قليلاً من سمك مادة السحب المطلوبة.

الحد الأدنى لسُمك المادة القابل للتطبيق لماكينة السحب هو 0.5 مم.

4. خصائص المعالجة:

يحتوي ورق الصنفرة على أنواع ومواصفات مختلفة، ومؤشر المعامل الرئيسي له هو عدد الحبيبات الكاشطة الموجودة في البوصة المربعة، مثل ورق الصنفرة 180#، 220#.

وكلما كانت القيمة أكبر، زادت الحبيبات الكاشطة لكل وحدة مساحة، وكلما كانت الحبيبات الكاشطة أكثر دقة وضحالة في النسيج الناتج.

وعلى العكس من ذلك، كلما كان نوع ورق الصنفرة أصغر، كلما كانت الحبيبات الكاشطة أكثر خشونة وكلما كان النسيج الناتج أكثر عمقًا.

لذلك، يجب الإشارة إلى نوع ورق الصنفرة على الرسم الهندسي. إذا لم تكن هناك مواصفات أو متطلبات خاصة، يتم اختيار ورق الصنفرة 220# بشكل عام.

الرسم له اتجاهية: يجب الإشارة على الرسم الهندسي ما إذا كان رسمًا مستقيمًا أو أفقيًا (يشار إليه بأسهم مزدوجة).

لا يمكن أن يحتوي سطح الرسم الخاص بقطعة عمل الرسم على أي نتوءات، وإلا سيتم تسطيح النتوء.

النتوءات مسموح بها على الأسطح غير القابلة للرسم، ولكن الفرضية هي أنه يمكن تجنب النتوء أثناء الرسم أو استخدام تركيبات لتبطين قطعة العمل.

نظرًا لأن السحب هو أيضًا عملية طحن تزيل المواد من سطح قطعة العمل، يجب إعطاء الأولوية لعملية السحب بشكل عام على المعالجات السطحية الأخرى، ويمكن إجراء الطلاء بالكهرباء والأكسدة والطلاء والمعالجات الأخرى بعد السحب.

1. تفجير الطلقات:

السفع بالخردق هو عملية استخدام كرات صغيرة وصلبة، مثل الكرات المعدنية، لرش السطح المعدني، مما يقوي السطح بالضغط، مما يجعله أكثر صلابة أو زخرفة.

2. السفع بالرمل:

يستخدم السفع الرملي هواءً مضغوطًا أو دافعًا دوارًا عالي السرعة لتسريع المادة الكاشطة ونفخها على سطح الركيزة لإزالة الزيت، والصدأ، والمواد المتبقية، مما يجعل سطح الركيزة نظيفًا وخشنًا.

يمكن أن يولد أيضًا ضغطًا داخليًا على السطح، وهو أمر مفيد لتحسين قوة الإجهاد.

2.1 أنواع الجسيمات الكاشطة ومكوناتها الرئيسية:

| الفئة | رمل الصلب المروي | الألومينا النقية | كاربوروندوم | الرمل القياسي |

| المكونات الرئيسية | في | آل2O3 | الكوارتز الحديدي | الكوارتز |

ملاحظة: ضع طبقة طلاء مضادة للالتصاق على المناطق التي لا يتم رشها لتسهيل إزالة الطلاء بعد اكتمال الرش.

2.2 احتياطات عملية السفع الرملي:

يجب أن يكون السطح نظيفًا وخاليًا من الزيوت وجافًا قبل السفع الرملي لمنع تلوث جزيئات الرمل.

يمكن أن يتسبب السفع الرملي في تشوه قطعة العمل بسبب تأثير الغاز عالي الضغط، لذلك يجب أن يكون هناك تركيبات قوية لدعمها.

يجب أن يوجه تدفق الهواء القوي جزيئات الرمل إلى السطح المراد معالجته، وقد يكون لمكونات الأجهزة تأثير معين على تأثير السفع الرملي.

تحت القوى الخارجية مثل الثني وتشكيل القوالب، قد تنفصل جزيئات الرمل من قطعة العمل المسفوعة بالرمل أو تسبب علامات ضغط واضحة.

هناك العديد من أنواع ومواصفات جزيئات السفع الرملي الكاشطة. يجب أن يعتمد الاختيار على متطلبات العميل وحجم وشكل وصلابة الأجزاء.

يشير محتوى هذا القسم إلى GB/T13911-92.

لذلك، قد تكون هناك بعض الاختلافات في طرق التمثيل مقارنةً بقسم التصدير، ولكن يجب أن يكون جوهر المحتوى متسقًا. يتضمن هذا القسم الكثير من المحتوى الاحترافي.

هدف المؤلف هو السماح للقراء بفهم أكثر شمولاً لطلاء المعادن والمعالجة الكيميائية.

عند مواجهة مشاكل مماثلة في العمل المستقبلي، يمكن على الأقل الحصول على فهم أساسي لمبادئها وأساليبها.

عملية ترسيب طبقة عن طريق تحفيز تفاعل كيميائي مستحث بالحرارة أو اختزال في طور البخار على الركيزة.

عملية ترسيب طبقة طلاء عن طريق التبخير والتكثيف اللاحق لمادة أو مركب واحد في تفريغ عالي.

عملية معالجة الأجزاء المعدنية بمحلول يحتوي على مادة مؤكسدة لتكوين طبقة رقيقة واقية سلبية على السطح.

عملية تشكيل طبقة أكسيد على سطح المعدن من خلال المعالجة الكيميائية.

عملية التحليل الكهربائي للأجزاء المعدنية كأنود في إلكتروليت معين لتكوين طبقة أكسيد وظيفية (مثل وظائف الحماية أو التزيين أو غيرها من الوظائف) على السطح.

عملية الاختزال الحفزي لأيونات المعادن في محلول الطلاء لتشكيل طلاء معدني على سطح الركيزة المنشطة.

عملية الطلاء الكهربائي تحت تأثير الليزر.

عملية توليد طبقة طلاء في وقت قصير جداً عن طريق تطبيق تيار كهربائي.

عملية تشكيل طبقة ترسيب معدنية أو سبيكة متجانسة وكثيفة ومترابطة بشكل جيد على سطح جزء باستخدام التحليل الكهربائي.

عملية تغطية السطح المعدني بمسحوق معدني ناعم في وجود كواشف كيميائية مناسبة عن طريق التأثير على السطح بكرات صغيرة صلبة.

عملية ترسيب رواسب معدنية عن طريق تفاعل إحلالي يحل فيه معدن محل معدن آخر من محلول. على سبيل المثال Fe+Cu2+++Cu+Fe2+الحديد+النحاس+النحاس+النحاس2+.

عملية ترسيب المعدن كهربائياً على قالب لتصنيع أو استنساخ المنتجات المعدنية (والتي يمكن أن تفصل بين القالب والرواسب المعدنية).

عملية الطلاء بالكهرباء عن طريق تركيب تيار نبضي أو تيار متناوب على تيار مستمر.

عملية الحصول مباشرة على طبقة طلاء كهربائي ذات مظهر لامع من خزان الطلاء في ظل ظروف مناسبة.

عملية الترسيب المشترك لفلزين أو أكثر (بما في ذلك العناصر اللافلزية) تحت تأثير تيار كهربائي.

عملية ترسيب عدة طبقات من المعدن بخصائص أو مواد مختلفة على نفس الركيزة.

طريقة الترسيب الكهربي لطبقة معدنية رقيقة بكثافة تيار عالية ووقت قصير في محلول محدد لتحسين قوة الترابط بين طبقة الطلاء المترسبة لاحقًا والركيزة.

عملية اختزال أيونات المعادن في محلول على قطب كهربائي لتكوين طور معدني عن طريق التحليل الكهربائي. ويشمل ذلك الطلاء الكهربائي، والتشكيل الكهربائي، والتكرير الإلكتروليتي، إلخ.

طريقة الطلاء بالكهرباء الانتقائي عن طريق تحريك قطب كهربائي أو فرشاة متصلة بالقطب الموجب وقادرة على توفير الإلكتروليت المطلوب للطلاء بالكهرباء على قطعة العمل التي تعمل كقطب سالب.

عملية الطلاء الكهربائي مع تغيير اتجاه التيار بشكل دوري.

الطبقة الغشائية السطحية التي تحتوي على مركب معدني تشكلت عن طريق المعالجة الكيميائية أو الكهروكيميائية لمعدن ما، مثل طبقة الكرومات على الزنك أو الكادميوم أو طبقة الأكسيد على الفولاذ.

عملية الطلاء بالكهرباء باستخدام رف لتعليق الأجزاء.

عملية الحصول على طبقة طلاء مركب عن طريق ترسيب أيونات معدنية وجسيمات غير معدنية غير قابلة للذوبان أو جسيمات معدنية أخرى غير قابلة للذوبان معلقة بشكل موحد في المحلول بالطرق الكهروكيميائية أو الكيميائية.

عملية الطلاء الكهربائي باستخدام مصدر طاقة نبضي بدلاً من مصدر طاقة تيار مباشر.

عملية تسخين الأجزاء الفولاذية في الهواء أو غمرها في محلول مؤكسد لتكوين طبقة أكسيد زرقاء (سوداء) عادةً على السطح.

عملية الطلاء بالكهرباء بكثافة تيار كاثود عالية للغاية باستخدام تدابير خاصة للحصول على معدل ترسيب مرتفع.

عملية الطلاء الكهربائي للأجزاء في حاوية دوارة

عملية الترسيب الكهربائي لطلاء معدني على الأجزاء البلاستيكية.

عملية تشكيل طبقة واقية من الفوسفات صعبة الذوبان على سطح الأجزاء الفولاذية.

من بين الطرق المختلفة المذكورة أعلاه، فإن أكثر الطرق شيوعًا هي التخميل الكيميائي والأكسدة الكيميائية والأكسدة الكيميائية والأكسدة بأكسيد الألومنيوم والطلاء الكهربائي والفوسفات.

ج: التعريف

ب: الأساليب

فيما يلي طريقة تمثيل الطلاء المعدني والمعالجة الكيميائية المحددة في GB/T 13911-92. وهي تنطبق على تمثيل الطلاء الكهربائي والطلاء الكيميائي والمعالجة الكيميائية والمعالجة الكيميائية والمعالجة الكهروكيميائية على المكونات المعدنية وغير المعدنية.

عندما تكون هناك متطلبات لطلاء المعادن والمعالجة الكيميائية غير محددة في هذه المواصفة القياسية، يُسمح بتقديم توضيحات في المستندات الفنية ذات الصلة.

(1) يتم تمثيل رموز الطلاء المعدني بالترتيب التالي:

مادة الركيزة/طريقة الطلاء - اسم طبقة الطلاء سمك طبقة الطلاء خصائص طبقة الطلاء - المعالجة اللاحقة

عندما يتم تحديد مادة الركيزة بشكل صريح في النمط أو المستندات الفنية ذات الصلة، يُسمح بحذفها.

عندما يتم تشكيل طبقة الطلاء بطرق طلاء متعددة، إذا كانت طريقة الطلاء لطبقة طلاء معينة مختلفة عن "طريقة الطلاء" المشار إليها في أقصى اليسار، يجب وضع رمز طريقة الطلاء الخاصة بها والفاصل "-" أمام اسم طبقة الطلاء.

في حالة عدم وجود متطلبات محددة لخصائص طبقة الطلاء أو سمك طبقة الطلاء أو المعالجة اللاحقة، يُسمح بحذفها.

أمثلة على ذلك:

Fe/Ep - Cu10Ni15bCr0.3mc

(فولاذ، مطلي بالنحاس بمقدار 10 ميكرومتر أو أكثر، ونيكل لامع بمقدار 15 ميكرومتر أو أكثر، وكروم متصدع دقيق بمقدار 0.3 ميكرومتر أو أكثر)

Fe/Ep - Zn7 - c2C

(فولاذ، مطلي بالزنك بمقدار 7 ميكرومتر أو أكثر، معالج بكرومات قوس قزح من الدرجة 2C)

النحاس/إب - Ni5bCr0.3r

(النحاس، مطلي بالنيكل اللامع بمقدار 5 ميكرومتر أو أكثر، والكروم العادي بمقدار 0.3 ميكرومتر أو أكثر)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(فولاذ، مطلي بالنحاس بمقدار 20 ميكرومتر أو أكثر، مطلي كيميائياً بالنيكل بمقدار 10 ميكرومتر أو أكثر، مطلي بالكهرباء بنيكل خالٍ من الشقوق بمقدار 0.3 ميكرومتر أو أكثر)

PL/Ep - Cu10bNi15bCr0.3

(بلاستيك، مطلي بنحاس ساطع 10 ميكرومتر أو أكثر، ونيكل ساطع 15 ميكرومتر أو أكثر، وكروم عادي 0.3 ميكرومتر أو أكثر. يُحذف رمز الكروم العادي "r")

(2) يتم تمثيل رموز المعالجة الكيميائية والمعالجة الكهروكيميائية بالترتيب التالي:

مادة الركيزة / طريقة المعالجة - اسم المعالجة خصائص المعالجة - ما بعد المعالجة (اللون)

عندما يتم تحديد مادة الركيزة بشكل صريح في النمط أو المستندات الفنية ذات الصلة، يُسمح بحذفها.

عندما لا تكون هناك متطلبات محددة لخصائص المعالجة أو المعالجة اللاحقة أو اللون للمعالجة الكيميائية أو المعالجة الكهروكيميائية، يُسمح بحذفها.

أمثلة على ذلك:

أل/إيت - أ - كلفن (BK)

(ألومنيوم، معالجة كهروكيميائية، أنودة، لون أسود، لا توجد متطلبات محددة لطريقة الأنودة)

النحاس/قيراط - ف

(النحاس، المعالجة الكيميائية، التخميل)

الحديد/قيراط - MnPh

(الصلب، والمعالجة الكيميائية، والمعالجة بالفوسفات)

أل/إت - إيك

(الألومنيوم، المعالجة الكهروكيميائية، التلوين الكهربائي)

(3) رموز التمثيل:

رموز تمثيل مواد الركيزة:

يتم تمثيل المواد المعدنية برموز العناصر الكيميائية؛ ويتم تمثيل المواد السبائكية برموز العناصر الكيميائية لمكوناتها الرئيسية؛ ويتم تمثيل المواد غير المعدنية بحروف الاختصار المعترف بها دوليًا.

رموز التمثيل لمواد الركيزة شائعة الاستخدام موضحة في الجدول أدناه.

| حديد، فولاذ | في |

| النحاس وسبائك النحاس | النحاس |

| الألومنيوم وسبائك الألومنيوم | آل |

| الزنك وسبائك الزنك | زنك |

| المغنيسيوم و سبائك المغنيسيوم | المغنيسيوم |

| تيتانيوم وسبائك التيتانيوم | تي |

| بلاستيك | رر |

| مواد السيليكات (سيراميك، زجاج، إلخ) | م |

| أخرى غير الذهب | نيو مكسيكو نيو مكسيكو |

رموز طرق الطلاء وطرق المعالجة موضحة في الجدول أدناه:

| اسم الطريقة | اللغة الإنجليزية | الرموز |

| الطلاء الكهربائي | الطلاء الكهربائي | إب |

| الطلاء الكيميائي | الطلاء التحفيزي التلقائي | أب |

| المعالجة الكهروكيميائية | المعالجة الكهروكيميائية | إيت |

| المعالجة الكيميائية | المعالجة الكيميائية | قيراط |

رمز تمثيل طبقة الطلاء:

1. يتم تمثيل اسم طبقة الطلاء برمز العنصر الكيميائي للطلاء.

2. يعبَّر عن اسم طبقة طلاء السبيكة برموز العناصر الكيميائية ومحتوى السبيكة التي تتكون منها.

إن عناصر السبائك متصلة بواصلة "-.

محتوى السبيكة هو الحد الأعلى للنسبة المئوية للكتلة، ويمثله الأرقام العربية المكتوبة بعد رمز العنصر الكيميائي المقابل بين قوسين.

يوضع المكون ذو المحتوى الأعلى أولًا. تشير السبائك الثنائية إلى محتوى مكون عنصر واحد، وتشير السبائك الثلاثية إلى محتوى عنصرين، وهكذا.

يُسمح بعدم وضع علامة على محتوى مكون السبيكة عندما لا يكون من الضروري أو غير الملائم القيام بذلك.

مثال 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(مادة النحاس، مطلي بالكهرباء مع سبيكة Sn-Pb مع أكثر من 60% من القصدير وسمك 15 ميكرومتر أو أكثر، تذوب على الساخن)

مثال 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(مادة الألومنيوم، مطلية بالكهرباء مع سبيكة Ni-Co-P مع أكثر من 80% نيكل، و20% كوبالت، وسمك 3 ميكرومتر أو أكثر)

مثال 3: Cu/Ep ‧ Au-Cu 1 ~ 3

(مادة النحاس، مطلي بالكهرباء بسبيكة Au-Cu بسماكة 1-3 ميكرومتر)

3. إذا كان من الضروري الإشارة إلى درجة نقاء طبقة طلاء معدن معين، يمكن إدراج النسبة المئوية للكتلة بين قوسين بعد رمز عنصر ذلك المعدن، بدقة إلى أقرب منزلة عشرية.

مثال: Ti/Ep ‧ Au (99.9)3

(مادة التيتانيوم، مطلية بالذهب بدرجة نقاء تزيد عن 99.9% وسمك 3 ميكرومتر أو أكثر)

4. عند تنفيذ طلاء متعدد الطبقات، يجب وضع علامة على اسم وسمك وخصائص كل طبقة من اليسار إلى اليمين وفقاً لترتيب الطلاء، ويجب أن تكون هناك مسافة بعرض حرف واحد بين علامة كل طبقة. من الممكن أيضًا وضع علامة على الاسم والسماكة الكلية لطبقة الطلاء النهائية فقط، وإضافة أقواس خارج اسم طبقة الطلاء لتمييزها عن طبقة الطلاء الواحدة، ولكن يجب تحديدها أو شرحها في المستندات الفنية ذات الصلة.

مثال 1: انظر المثال ب-1-3 مثال 1، مثال 2، مثال 3، مثال 4، مثال 5

مثال 2: Fe/Ep ‧ (Cr)25b

(مادة الفولاذمطلية بالكروم على السطح، وطبقة طلاء مدمجة تتميز بالسطوع، بسماكة إجمالية تبلغ 25 ميكرومتر أو أكثر، وطبقة طلاء وسيطة يتم تنفيذها وفقًا للوائح ذات الصلة)

رمز تمثيل سُمك طبقة الطلاء:

يتم تمثيل سُمك طبقة الطلاء بالأرقام العربية بوحدة ميكرومتر.

يتم تمييز رقم السماكة بعد اسم طبقة الطلاء، والقيمة هي الحد الأدنى لنطاق سماكة طبقة الطلاء.

عند الضرورة، يمكن تحديد نطاق سماكة الطلاء عند الضرورة.

مثال: Cu/Ep ‧ Ni5Au1~3

(مادة نحاسية، مطلية بالنيكل بسماكة 5 ميكرومتر أو أكثر، والنيكل النحاسي بسماكة تتراوح بين 1-3 ميكرومتر)

يظهر في الجدول أدناه رموز لتمثيل أسماء المعالجة الكيميائية والمعالجة الكهروكيميائية.

| اسم العملية | اللغة الإنجليزية | الرمز | |

| التخميل | المرور | P | |

| الأكسدة | الأكسدة | O | |

| تلوين كهربائي | تلوين كهربائي | إيك | |

| المعالجة بالفوسفات | المعالجة بالفوسفات المنغنيز | معالجة المنجنيز والفوسفات | منبه |

| المعالجة بفوسفات الزنك | المعالجة الفوسفاتية بالزنك | ZnPh | |

| المعالجة بفوسفات الزنك والمنغنيز والزنك | معالجة المنجنيز والزنك والفوسفات | من زنك فوسفات | |

| معالجة ملح فوسفات الزنك والكالسيوم بالزنك | المعالجة الفوسفاتية في كالسيوم الفوسفات | ZnCaPh | |

| الطلاء بأكسيد الألومنيوم | أنودة حمض الكبريتيك | حمض الكبريتيكأنودة حمض الكبريتيك | 𞸍 |

| أنودة حمض الكروميك | هوميكاسيدانودينج | أ (Cr) | |

| أنودة حمض الفوسفوريك | حمض الفوسفوريكالأنودة | أ)أ( | |

| أنودة حمض الأكساليك | أنودة حمض الأكساليك | أ)أ( | |

ملاحظة: في حالة عدم وجود متطلبات محددة لأنودة الفوسفات، يُسمح بوضع علامة Ph (رمز المعالجة بالفوسفات) أو A (رمز الأنودة) فقط.

خصائص طبقة الطلاء ورموز تمثيل خصائص المعالجة موضحة في الجدول أدناه.

| اللغة الإنجليزية | الرموز |

| ساطع | b |

| شبه ساطع | |

| غير لامع | m |

| الساتان | ش |

| طبقة مزدوجة | d |

| – | d |

| عادي | r |

| مسامية دقيقة | النائب |

| الكراك الصغير | مك |

| خالية من الشقوق | cf |

| مسامية | p |

| الأنماط | نقطة |

| اسوداد | ب ك |

| البريق | 0 |

| الختم | سي |

| التكوين | ج ب |

| الصلابة | hd |

| البورسلين | جهاز كمبيوتر |

| التوصيل | قرص مدمج |

| العزل | i |

ملاحظة:

(1) عندما لا تكون هناك متطلبات خاصة محددة، يُسمح بحذف وضع العلامات، مثل العلامات التقليدية الطلاء بالكروم.

(2) يشير إلى الطلاء الذي تم الحصول عليه بطريقة طلاء الانتشار، مثل ختم النيكل.

تظهر رموز تمثيل اسم ما بعد المعالجة في الجدول أدناه.

| اللغة الإنجليزية | الرمز |

| التخميل | P |

| الفوسفات (المعالجة بالفوسفات) | دكتوراه |

| الأكسدة | O |

| الاستحلاب | E |

| التلوين | كل |

| ذوبان الفلاش | ف م |

| الانتشار | دي |

| الطلاء | نقطة |

| الختم | S |

| مضاد للتلطيخ | في |

| ختم الكرومات | جـ |

يوضح الجدول أدناه رموز التمثيل للمعالجة بالكرومات بعد طلاء الزنك بالكهرباء وطلاء الكادميوم بالكهرباء.

| اللغة الإنجليزية | الرمز | التصنيف | الأنواع |

| المعالجة بالكرومات اللامعة | c | 1 | – |

| معالجة السلق بالكرومات | – | ||

| معالجة القزحية بالكرومات | 2 | – | |

| معالجة بالكرومات الداكنة | – |

رموز التمثيل اللوني:

1. يوضِّح الجدول أدناه رموز التمثيل للألوان الشائعة الاستخدام بعد الأنودة الكهروكيميائية للمعادن الخفيفة وسبائكها.

2. عند إجراء مطابقة الألوان بعد الأنودة الكهروكيميائية للمعادن الخفيفة وسبائكها، يجب إدراج رموز الألوان بترتيب مطابقة الألوان، ويجب إدخال "+" بينهما للإشارة إلى التسلسل.

3. ينبغي أن تستند متطلبات مطابقة اللون واللون بعد الأنودة الكهروكيميائية للمعادن الخفيفة وسبائكها إلى العينات المعالجة.

| اللون | أسود | براون | أحمر | برتقالي | أصفر | أخضر | أزرق أزرق فاتح أزرق | أحمر بنفسجي بنفسجي بنفسجي أحمر | (أزرق رمادي) | أبيض | وردي | أصفر ذهبي | سيان | أبيض فضي |

| رمز الرسالة | ب كيه كيه | بي إن | ر.د | OG | YE | GN | BU | VT | GY | دبليو إتش | ب كيه كيه | GD | ت.ق | ريال سعودي |

تم وضع رموز الحروف الملونة بين قوسين () بعد رمز "التلوين" بعد المعالجة.

مثال: Al/Et‧A(s)‧Cl(BK+RD+GD)

(مادة الألومنيوم، والمعالجة الكهروكيميائية، وأكسدة حمض الكبريتيك، وتسلسل مطابقة الألوان من الأسود والأحمر والأصفر الذهبي).

رموز أسماء عمليات المعالجة المستقلة موضحة في الجدول أدناه.

| اللغة الإنجليزية | الرمز |

| إزالة الشحوم بالمذيبات | SD |

| إزالة الشحوم الكيميائية | قرص CD |

| إزالة الشحوم كهربائياً | إد |

| التخليل الكيميائي | سي بي |

| التخليل الإلكتروليتي | EP |

| التنظيف القلوي | مكيف الهواء |

| التلميع الكهروكيميائي | ECP |

| التلميع الكيميائي | حزب الشعب الجمهوري |

| التلميع الميكانيكي | عضو البرلمان |

| تفجير الرمال | SB |

| تفجير الطلقات | SHB |

| صقل البرميل | ب ب |

| تنظيف الأسنان بالفرشاة | BR |

| الطحن | GR |

| فايبر | سادساً |

مثال: Fe/SD (مادة الصلب، إزالة الشحوم بالمذيبات العضوية)

1. الطلاء الكهربائي:

الطلاء الكهربائي هو معالجة السطح طريقة يتم فيها استخدام محلول ملح يحتوي على فلز لترسيب الكاتيونات المعدنية المرغوبة على سطح معدن الركيزة، والذي يعمل بمثابة القطب السالب، من خلال التحليل الكهربائي، مما يشكل طبقة طلاء.

1.1 المعالجة المسبقة قبل الطلاء:

والغرض من ذلك هو الحصول على سطح معدني نظيف وجديد، وهو أمر ضروري للحصول على طبقة طلاء عالية الجودة في النهاية. وتشمل المهام الرئيسية إزالة الشحوم، وإزالة الصدأ، وإزالة الغبار، وما إلى ذلك. الخطوات كالتالي:

الخطوة 1: تحقيق خشونة السطح المتطلبات، والتي يمكن تحقيقها من خلال تلميع السطح والعمليات الأخرى.

الخطوة 2: إزالة الشحوم وإزالة الزيت، وهو ما يمكن تحقيقه من خلال إذابة المذيبات والطرق الكيميائية والكهروكيميائية والكهروكيميائية.

الخطوة 3: إزالة الصدأ، والتي يمكن تحقيقها من خلال الطرق الميكانيكية والتخليل والكهروكيميائية.

الخطوة 4: معالجة التنشيط، والتي تتضمن بشكل عام الحفر في حمض ضعيف لفترة زمنية معينة لتنشيط السطح قبل الطلاء.

1.2 ما بعد المعالجة بعد الطلاء:

معالجة التخميل:

وهي طريقة معالجة سطحية تتضمن معالجة كيميائية في محلول معين لتشكيل طبقة رقيقة وصلبة وعالية الثبات على سطح طبقة الطلاء.

يمكن أن يؤدي التخميل إلى تحسين مقاومة طبقة الطلاء للتآكل بشكل كبير، بالإضافة إلى زيادة لمعان السطح وقدرته على مقاومة التلوث.

يمكن إجراء المعالجة بالتخميل بعد طلاء الزنك والنحاس والألمنيوم والمعادن الأخرى.

المعالجة بنزع الهيدروجين:

بالنسبة للفلزات مثل الزنك، أثناء عملية الترسيب الكهربائي، بالإضافة إلى الترسيب نفسه، فإن جزءًا من الهيدروجين يترسب وينتشر في طبقة الطلاء، مما يسبب تقصف الهيدروجين في الجزء المطلي.

من أجل القضاء على التقصف الهيدروجيني، يتم إخضاع الجزء المطلي للمعالجة الحرارية عند درجة حرارة معينة لبضع ساعات بعد الطلاء الكهربائي، وهو ما يسمى بمعالجة نزع الهيدروجين.

1.3 المعادن المطلية بالكهرباء:

الطلاء بالزنك:

يستخدم طلاء الزنك بشكل أساسي في مقاومة تآكل المعادن السوداء مثل الصلب والحديد. يمكن أن تستخدم عملية الطلاء الكهربائي للزنك كلاً من محاليل الطلاء الحمضية والقلوية، مع استخدام الزنك النقي كأنود.

يعد محلول الطلاء الحمضي رخيصًا ويتميز بكفاءة تيار عالية وسرعة طلاء سريعة، ولكن العيب هو ضعف تجانس الطلاء.

إن محلول الطلاء القلوي أغلى ثمناً، ولكنه يتمتع بتجانس جيد في الطلاء.

طلاء النحاس:

يُستخدم طلاء النحاس كطبقة سفلية في نظام الطلاء الزخرفي الواقي ويمكن استخدامه أيضًا لتحسين قوة الرابطة بين الركيزة وطبقة الطلاء.

بالإضافة إلى ذلك، يمكن أيضًا استخدام طلاء النحاس لكربنة الأجزاء الفولاذية.

طلاء بالنيكل:

يمكن استخدام الطلاء بالنيكل كطلاء سطحي أو كطبقة سفلية أو وسيطة في الطلاء الكهربائي متعدد الطبقات.

طلاء بالكروم:

يتميز طلاء الكروم بلمعان جميل، ومقاومة عالية للتآكل، وصلابة عالية، ومعامل احتكاك منخفض، لذلك يمكن استخدامه للزينة ومقاومة التآكل ومقاومة التآكل.

ووفقًا للمتطلبات، يمكن تقسيمها إلى طلاء الكروم الواقي المزخرف والطلاء بالكروم الصلب.

2. الطلاء بالفرشاة الكهربائية:

المعالجة المسبقة قبل الطلاء:

A. إصلاح السطح. ب. تنظيف السطح. ج. التنظيف الكهربائي. د. المعالجة بالتنشيط.

طلاء الأجزاء بالفرشاة:

المزايا: عملية بسيطة، وتشغيل مريح، ويمكن إجراء الطلاء الكهربائي في أي مكان يمكن أن تصل إليه الفرشاة. وهي مناسبة بشكل خاص للصيانة في الموقع للمكونات غير المفككة.

ما بعد المعالجة بعد الطلاء:

بعد الطلاء بالفرشاة، يجب إجراء المعالجة اللاحقة على الفور لإزالة البقايا الموجودة على سطح الأجزاء المطلية بالفرشاة، مثل علامات الماء والآثار المتبقية من المحلول وما إلى ذلك.

يجب اتخاذ التدابير الوقائية اللازمة، مثل التجفيف والتلميع والتلميع والتلميع والتزييت وما إلى ذلك، لضمان سلامة الأجزاء المطلية بالفرشاة.

3. الطلاء الكيميائي:

الطلاء الكيميائي هو طريقة معالجة سطحية يتم فيها اختزال أيونات المعادن في محلول إلى معدن وترسيبها على سطح الركيزة دون مرور تيار خارجي من خلالها، مما يشكل طبقة طلاء.

3.1 الطلاء الكيميائي بالنيكل

3.2 الطلاء الكيميائي للنحاس

طريقة المعالجة الكيميائية للمعادن هي طريقة لتشكيل طبقة مركبة مستقرة على سطح المعدن من خلال وسائل كيميائية أو كهروكيميائية. ويطلق على الفيلم المتكون من هذه المعالجة الكيميائية اسم فيلم التحويل الكيميائي.

يمكن تقسيم أفلام التحويل الكيميائي إلى الفئات التالية اعتمادًا على الوسيط المستخدم لتشكيل الفيلم:

1. المعالجة بالأكسدة

(1) الأكسدة الكيميائية للصلب:

وهو يشير إلى عملية معالجة الفولاذ في محلول يحتوي على مادة مؤكسدة لتشكيل طبقة سوداء زرقاء إلى سوداء موحدة على السطح، وتعرف أيضاً باسم "اسوداد" أو "ازرقاق" الفولاذ.

(2) الأكسدة الكيميائية للمعادن غير الحديدية:

الأكسدة الكيميائية للألومنيوم و سبائك الألومنيوم يمكن أن تنتج أغشية أكسيد بسماكة 0.5 ميكرومتر إلى 4 ميكرومتر.

الفيلم مسامي ويتمتع بامتصاص جيد، ويمكن استخدامه كطبقة أساسية للطلاء العضوي.

ومع ذلك، فإن مقاومته للتآكل ومقاومته للتآكل ليست جيدة مثل مقاومة أغشية الأكسيد الأنوديك.

يمكن للأكسدة الكيميائية لسبائك المغنيسيوم الحصول على أغشية أكسيد بسماكة 0.5 ميكرومتر3 ميكرومتر على السطح.

وبسبب طبقة الأكسيد الرقيقة والناعمة، يسهل تلفها أثناء الاستخدام، لذلك يتم استخدامها بشكل عام كطبقة أساسية للطلاء العضوي لتحسين الالتصاق والأداء الوقائي للطلاء والركيزة.

يمكن أن تنتج الأكسدة الكيميائية للنحاس وسبائك النحاس أغشية بألوان مختلفة على سطح النحاس وسبائك النحاس مثل النحاس الأصفر والبرونز، والتي لها وظائف زخرفية جيدة.

2. أنودة الألومنيوم وسبائك الألومنيوم

تشير الأنودة إلى طريقة توليد طبقة أكسيد على سطح المعدن باستخدام المعدن كأنود في إلكتروليت مناسب تحت تأثير تيار خارجي.

تتراوح سماكة الفيلم من عدة عشرات إلى عدة مئات من الميكرومتر.

2.1 خصائص وتطبيقات غشاء الأكسيد على الألومنيوم وسبائك الألومنيوم:

2.1.1.1 مسامية طبقة الأكسيد:

يتميز الهيكل المسامي الشبيه بقرص العسل للفيلم بقدرة امتصاص جيدة لمختلف المواد العضوية والراتنجات والشموع والمواد غير العضوية والأصباغ والدهانات، والتي يمكن استخدامها كطبقة سفلية لطبقة الطلاء. يمكن أيضًا صبغ طبقة الأكسيد بألوان مختلفة لتعزيز التأثير الزخرفي للمعدن.

2.1.2 مقاومة التآكل لغشاء الأكسيد:

تتميز طبقة أكسيد الألومنيوم بصلابة عالية، والتي يمكن أن تحسن من مقاومة التآكل السطحي للمعدن. عندما تمتص طبقة الفيلم مادة التشحيم، يمكن تحسين مقاومة التآكل بشكل أكبر.

2.1.3 مقاومة التآكل في طبقة الأكسيد:

تكون طبقة أكسيد الألومنيوم مستقرة في الغلاف الجوي، وبالتالي فهي تتمتع بمقاومة جيدة للتآكل. ولتحسين مقاومة الطبقة المؤكسدة للتآكل، عادةً ما يتم ختم الطبقة المؤكسدة أو رشها بالطلاء.

2.1.4 العزل الكهربائي لغشاء الأكسيد:

يتميز فيلم الأكسيد المؤكسد بمقاومة عالية للعزل وجهد الانهيار، والذي يمكن استخدامه كطبقة عازلة للمكثفات الإلكتروليتية أو طبقة عازلة للمنتجات الكهربائية.

2.1.5 العزل الحراري لأغشية الأكسيد:

تُعد طبقة أكسيد الألومنيوم طبقة عزل حراري جيدة مع ثبات يصل إلى 1500 درجة مئوية. الموصلية الحرارية لطبقة الأكسيد منخفضة للغاية.

2.1.6 قوة ترابط طبقة الأكسيد:

قوة الترابط بين طبقة الأكسيد المؤكسد ومعدن الركيزة قوية ويصعب فصلها بالطرق الميكانيكية.

حتى إذا كانت طبقة الفيلم تنحني مع معدن الركيزة حتى تنكسر، تظل طبقة الفيلم تحافظ على رابطة جيدة مع معدن الركيزة.

2.2 عملية أنودة الألومنيوم بأكسيد الألومنيوم وسبائك الألومنيوم:

2.2.1 أنودة حامض الكبريتيك:

يمكن أن تنتج هذه العملية طبقة أكسيد شفافة بسماكة 5 ميكرومتر إلى 20 ميكرومتر، والتي تتميز بخصائص امتصاص جيدة.

2.2.2.2 أنودة حمض الكروميك:

يمكن أن تنتج هذه العملية طبقة أكسيد أكثر ليونة بسماكة 2 ميكرومتر إلى 5 ميكرومتر ومسامية منخفضة.

يمكن أن يحافظ سطح الجزء على دقته وخشونته الأصلية، مما يجعله مناسبًا للأجزاء الدقيقة. إنه قابل للتطبيق على الصفائح المعدنية الأجزاء أو أجزاء القطع العامة.

2.2.3 أنودة حمض الأكساليك:

يمكن أن تنتج هذه العملية طبقة أكسيد سميكة يصل سمكها إلى 60 ميكرومتر، والتي تتمتع بمقاومة جيدة للتآكل وخصائص عزل كهربائي ممتازة.

يمكن تلوين الفيلم بألوان مختلفة نابضة بالحياة اعتمادًا على عناصر السبائك وتركيزها في الألومنيوم. إنه مناسب للعزل الكهربائي أو زخرفة الألومنيوم النقي مواد الألومنيوم.

2.3 تلوين الأغشية المؤكسدة وختمها:

يمكن تلوين الطبقة المؤكسدة وإغلاقها للحصول على ألوان مختلفة وتحسين مقاومتها للتآكل والتآكل.

3. المعالجة بالفوسفات:

الفوسفات هي عملية كيميائية تخلق طبقة من طبقة واقية من الفوسفات غير القابلة للذوبان على سطح المعدن عن طريق غمره في محلول من الفوسفات الذي يحتوي على المنجنيز أو الحديد أو الزنك.

يرتبط الهيكل المسامي لفيلم الفوسفات بقوة بالركيزة، ويتميز بالالتصاق الجيد والتشحيم ومقاومة التآكل وعدم الالتصاق بالمعادن المنصهرة (Sn، Al، Zn) وخصائص العزل الكهربائي العالية.

يُستخدم فيلم الفوسفات بشكل أساسي كطبقة أساسية للطلاء، وطبقة تزييت للعمل على البارد للمعادن وطبقة حماية سطح المعدن، ومعالجة العزل ل صفائح السيليكون الصلبومعالجة مضادة للالتصاق لقوالب الصب بالقالب.

الاستخدام الأكثر شيوعًا للفوسفات هو المعالجة المسبقة قبل خبز الطلاء، مما يضمن إمكانية التصاق الطلاء السطحي بالركيزة بإحكام.

بالإضافة إلى ذلك، يتم فوسفرة بعض المنتجات أو معالجتها بطبقة واقية فقط، مثل الصفائح المجلفنة، لحماية الحواف المقطوعة من الصدأ.

تتراوح سماكة طبقة الفوسفات بشكل عام من 5 ميكرومتر إلى 20 ميكرومتر.

4. المعالجة بالكرومات (المعروفة أيضًا باسم التخميل)

المعالجة بالكرومات هي طريقة لتشكيل طبقة من الكرومات على سطح المعدن أو الطلاء المعدني عن طريق غمره في محلول حمض الكروم أو محلول ملح الكروم الذي يحتوي على بعض الإضافات من خلال طرق كيميائية أو كهروكيميائية.

وتتكون الطبقة من مركبات الكروم ثلاثي التكافؤ وسداسي التكافؤ وتعرف باسم طبقة الكرومات أو طبقة التخميل. تتميز طبقة الكرومات بالالتصاق القوي بالركيزة، وبنية مضغوطة، وثبات كيميائي جيد، ومقاومة ممتازة للتآكل، مما يوفر حماية فعالة للركيزة.

بالإضافة إلى ذلك، يمكن أن يعرض فيلم الكرومات مجموعة من الألوان، من الأبيض الشفاف أو الأبيض الحليبي إلى الأصفر والذهبي والأخضر الفاتح والأخضر والأخضر والزيتي والأخضر الداكن والبني والأسود.

تُستخدم عملية المعالجة بالكرومات بشكل شائع لتحسين مقاومة التآكل لطلاء الزنك أو الكادميوم على الصلب، وكذلك لمنع تآكل المعادن الأخرى مثل الألومنيوم والنحاس والقصدير والمغنيسيوم وسبائكها.

وعمومًا، كلما زاد محتوى مركبات الكروم سداسي التكافؤ في طبقة الكرومات، كانت مقاومة التآكل أفضل.

1. فيلم الأكسيد الأنوديك (γ-Al2O3):

1.1 سمك الطبقة الأنودية: بشكل عام 10 ~ 30 ميكرومتر.

1.2 صلابة الطبقة الأنودية: تتراوح صلابة الطبقة الأنودية نفسها بين صلابة البلور والكوراندوم.

1.3 بعد الأكسدة، فإن سطح الألومنيوم صلبة وهشة. قد يتشقق الفيلم عند ثني المادة أو معالجتها. لذلك، من المهم تجنب التشوه أو المعالجة بعد تشكيل الفيلم.

تنتج أنودة التيار المتناوب طبقة أكثر مرونة قليلاً. ويمكن أن تؤدي إضافة النحاس أيضاً إلى تحسين المرونة.

1.4 مقاومة التآكل للفيلم الأنودي: يتمتع الفيلم الأنودي الكثيف والصلب بمقاومة تآكل أفضل من الفيلم الأكثر ليونة.

عندما يكون الغشاء أكثر سمكًا، تتحسن مقاومة التآكل، ولكن هناك حدًا لتحسن مقاومة التآكل مع زيادة سمك الغشاء.

السماكة الأنسب للاستخدام العملي هي 0.02 مم. ترتبط مقاومة التآكل للفيلم ارتباطًا وثيقًا بطريقة المعالجة.

يمكن أن يؤدي تقليل عدد المسامات، والمعالجة المسبقة المناسبة مثل المعالجة المقاومة للماء، وإزالة التصاق الإلكتروليت بالفيلم إلى تحسين مقاومة الفيلم للتآكل.

2. الطلاء الكهربائي للألومنيوم:

2.1 الغرض من طلاء الألومنيوم بالكهرباء: يمكن أن يؤدي الطلاء بالفضة على سطح الألومنيوم إلى تحسين توصيله. طلاء النحاس أو النيكل أو القصدير يمكن أن يسهل لحامه.

الطلاء بالكروم يمكن أن يعزز مقاومته للتآكل، ويمكن استخدام طلاء النيكل أو الكروم للزينة.

من الناحية العملية تصنيع الصفائح المعدنية، أكثر طرق طلاء المعادن والمعالجة الكيميائية شيوعًا هي الطلاء الكهربائي والأكسدة والفوسفات.

فيما يلي شرح لتأثير هذه الطرق الثلاث على ترتيبات العملية والاحتياطات الواجب اتخاذها نتيجة لذلك.

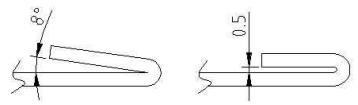

1: حافة مسحوقة، زاوية حادة

نظرًا لأن الطلاء الكهربائي والأكسدة يتطلبان عمومًا استخدام محلول بعد المعالجة، إذا كانت هناك ثقوب أو فجوات عمياء في قطعة العمل، سيبقى المحلول في هذه الأماكن ويؤدي إلى تآكل قطعة العمل، مما يسبب عيوبًا.

في هذا الوقت، يجب إجراء تحسينات على هيكل المنتج وتقنية المعالجة. في الحالات النموذجية مثل الحواف المسحوقة، غالبًا ما تحدث عيوب التآكل بدرجات متفاوتة عند طرفي الحافة المسحوقة.

تتمثل طريقة معالجة هذه المشكلة في هذه العملية في حجز زاوية 8-10 درجات أولاً، ثم طلاءها بالكهرباء أو أكسدتها، ثم سحقها.

أو بدلاً من ذلك، اطلب مدخلات العميل واحتفظ بخلوص 0.5 مم على الأقل عند الحافة المسحوقة. كلتا الطريقتين موضحة في الرسم البياني أدناه:

يجب أن تراعي ممارسة حجز الزوايا المذكورة أعلاه ما إذا كان يمكن تنفيذ الحافة المسحوقة بعد تشكيل قطعة العمل.

إذا تعذر تنفيذ الحافة المسحوقة بعد تشكيل قطعة العمل، فلا يمكن استخدام هذه العملية.

عند استخدام طريقة حجز الخلوص، من المهم ملاحظة أنه لا ينبغي أن تكون قطعة العمل طويلة جداً.

إذا كانت قطعة العمل طويلة جدًا، فقد يكون هناك الكثير من السوائل المتبقية بالداخل، ويكون لسطح المحلول توتر معين، مما يؤدي إلى التصاقه بقطعة العمل.

لذلك، كلما كان الخلوص المحجوز أكبر، كان ذلك أفضل.

عندما يكون لقطعة العمل زاوية ميتة مكونة من ثلاثة جوانب، إذا سمحت الظروف، يجب فتح فتحة معالجة عند الزاوية الميتة قدر الإمكان حتى يتدفق السائل المتبقي بسلاسة.

انظر الرسم البياني أدناه:

2: الضغط على أجزاء الأجهزة

الطلاء الكهربائي والتثبيت بالكهرباء: نظرًا لأن الطلاء بالكهرباء يتطلب عمومًا معالجة مسبقة مثل إزالة الشحوم وإزالة الصدأ، فقد يؤدي ذلك إلى تلف طبقة الطلاء بالكهرباء لأجزاء الأجهزة ذات الطلاء السطحي الموجود.

قد يتسبب الطلاء بالكهرباء اللاحق في ضعف التصاق طبقة الطلاء على أجزاء الأجهزة، مما يجعلها عرضة للتقشير بشكل كبير.

ولذلك، فإن مبدأ ترتيب العملية لأجزاء الأجهزة ذات الطلاء الكهربائي السطحي هو الطلاء بالكهرباء أولاً ثم التثبيت.

إذا كانت بنية قطعة العمل محدودة، ولم يعد من الممكن التثبيت بالكهرباء بعد التشكيل، فمن الممكن التفكير في استخدام أجزاء الأجهزة شبه المصنعة من المواد غير المطلية بالكهرباء وطلائها بالكهرباء مع قطعة العمل بعد التثبيت.

يجب تقييم هذه الطريقة مع موظفي الإنتاج والتطوير لأن مواد جديدة تحتاج إلى تطويرها خصيصًا لهذا الغرض، ولا يمكن الحفاظ على المادة بسهولة دون معالجة سطحية.

حتى الآن (اعتبارًا من 6 أغسطس 2002)، استخدم نوع واحد فقط من قطع العمل هذه العملية، وهو جسم صندوق توزيع الماكينات من النوع B من هواوي (2CE52-001).

بعد طلاء أجزاء الأجهزة المصنوعة من الفولاذ المقاوم للصدأ بالكهرباء، يكون التصاق طبقة الطلاء ضعيفًا، مما يجعلها عرضة للتقشير. لذلك، فإن المبدأ هو التثبيت بعد الطلاء بالكهرباء.

بالنسبة لأجزاء الأجهزة ذات الثقوب العمياء (مثل BSO-3.5M3)، إذا لزم الأمر، يجب إجراء التثبيت قبل الطلاء بالكهرباء.

من الأفضل أن تقترح على موظفي الإنتاج والتطوير تعديلها إلى ثقب عابر (مثل SO-3.5M3) لتسهيل تدفق محلول الطلاء الكهربائي.

الأكسدة والتثبيت: الأكسدة و عملية التثبيت لقطع العمل المؤكسدة هي في الأساس نفس عملية الطلاء الكهربائي.

والفرق الوحيد هو أنه بالنسبة لأجزاء الأجهزة المصنوعة من الفولاذ المقاوم للصدأ، نظرًا لمقاومتها القوية للأكسدة، يمكن إجراء التثبيت قبل الأكسدة.

3: الطلاء بالنيكل على أجزاء الحديد

بالنسبة للأجزاء المطلية بالكهرباء بشكل عام، لا يتجاوز سمك الغشاء 20 ميكرومتر، لذلك يمكن تجاهل تأثير سمك الغشاء على شكل قطعة العمل أثناء القطع والتشكيل.

قبل الطلاء بالنيكل على الأجزاء الحديدية، يتم تنفيذ الطلاء بالنحاس بشكل عام (يستخدم الطلاء بالنحاس كطبقة سفلية لنظام طبقة الطلاء الزخرفية الواقية)، ثم يتم تنفيذ الطلاء بالنيكل، وبالتالي فإن سمك الفيلم يكون أكثر سمكًا من سمك الأفلام المطلية بالكهرباء العامة.

إذا كان لقطعة العمل زوايا حادة، فإن التيار يكون أقوى عند الزوايا الحادة أثناء عملية الطلاء الكهربائي، مما يؤدي إلى تأثير الطرف وترسب أكثر لطبقة الطلاء.

لذلك، إذا كانت هناك تفاوتات أو متطلبات أكثر صرامة لهذه المناطق، فيجب مراعاة هامش الطلاء الكهربائي، وقد يصل الحد الأقصى الممكن لإضافة جانب واحد إلى 0.25 مم (مثل مقود Huawei IVIEI 2D223-001).

4: قطع الخيط 4: قطع الخيط

بالنسبة للمنتجات التي تتطلب طلاء بالكهرباء بعد قطع اللولب على الصنابير M3.5 و M3 و M2.5 و M2.5 و M2، نظرًا لوجود طبقة طلاء بالفعل، قد يكون من الصعب لف البراغي يدويًا باستخدام صنبور عادي.

لذلك، بالنسبة للمنتجات التي تحتوي على ثقوب مستدقّة من M3.5 وما دونها بعد الطلاء بالكهرباء، يجب وضع علامة على بطاقة العملية بعبارة "استخدام الصنابير المطلية بالكهرباء".

مرفق مواصفات الطلاء على مواد مختلفة في تصنيع الصفائح المعدنية.

| مادة معدنية سفلية | فئة الجزء | فئة الطلاء | شروط الاستخدام | سمك الطلاء (μ م) |

| الفولاذ الكربوني | الأجزاء الهيكلية العامة | نحاس/كروم/نيكل نحاس/نيكل | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| الزنك | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| الكادميوم | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| تشديد الأجزاء المشدودة | الزنك | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| الكادميوم | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| الأجزاء المرنة | الزنك | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| الكادميوم | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| النحاس وسبائك النحاس | الأجزاء الهيكلية العامة | الكروم/النيكل | I | 9-11 |

| II Ⅲ | 6-9 |

1. التعريف:

تسمى العملية الكاملة لطلاء المواد أو المكونات بطلاءات عضوية من خلال طرق معينة لتشكيل طبقة طلاء بالطلاء.

الطلاءات العضوية المستخدمة في الطلاء هي مصطلح عام للمواد السائلة أو الصلبة التي يمكن أن تشكل طبقة طلاء صلبة على سطح المواد أو المكونات، والتي يمكن أن توفر الحماية أو الزخرفة أو الخصائص الخاصة (مثل العزل، ومقاومة التآكل، ووضع العلامات، وما إلى ذلك).

تقنية طلاء السطح الأكثر شيوعًا هي الطلاء، والمعروفة باسم الطلاء بالرش أو الطلاء بالمسحوق، والتي تتضمن رش طبقة من الطلاء على سطح قطعة العمل.

2. المكونات الرئيسية للطلاءات:

تتكون الطلاءات بشكل أساسي من المواد المكونة للأغشية والأصباغ والمذيبات والمواد المضافة، كما هو موضح في الجدول أدناه:

| تركيبة الطلاءات | المواد المكونة للأغشية الأصباغ المذيبات | الزيوت والدهون الطبيعية | زيت التجفيف |

| زيت شبه جاف | |||

| زيت غير قابل للتجفيف | |||

| راتنج صناعي | |||

| الراتنجات الطبيعية | ————- | ||

| الراتنجات الاصطناعية | ————- | ||

| المواد المضافةالمواد المكونة للأغشية الأصباغ | أصباغ ملونة | ————- | |

| مذيبات اللزوجة | ————- | ||

| أصباغ مضادة للتآكل | ————- | ||

| أصباغ أخرى | ————- | ||

| المذيبات المضافات | المذيبات النباتية | ————- | |

| المذيبات البترولية | ————- | ||

| مذيبات قطران الفحم | ————- | ||

| الدهون، والكيتونات، والكحوليات | ————- | ||

| ————- | المواد المكونة للأفلام | المحفزات | ————- |

| عوامل المعالجة | ————- | ||

| المعدلات | ————- | ||

| إضافات أخرى | ————- |

(3) المواد المكونة للأفلام هي المواد الرئيسية التي يمكن أن تشكل طبقة طلاء في تركيبة الطلاءات وهي العوامل الرئيسية التي تحدد أداء الطلاءات.

بعد ذوبان الراتنج أو إذابته، يكون له التصاق قوي ويمكنه تشكيل طبقة طلاء ذات صلابة أعلى ولمعان ومقاومة للماء ومقاومة للتآكل عند طلائه على سطح قطعة العمل وتجفيفه.

(4) يمكن للأصباغ أن تعطي اللون وقوة التغطية لفيلم الطلاء، ويمكنها أيضًا تعزيز مقاومة الشيخوخة ومقاومة التآكل لفيلم الطلاء لتحسين قدرة الفيلم على مقاومة التآكل ومقاومة الحشف.

(5) تحافظ المذيبات على الطلاء في حالة الذوبان وتضبط لزوجة الطلاء لتلبية متطلبات البناء.

وفي الوقت نفسه، يمكن أن تجعل طبقة الطلاء ذات معدل تطاير متوازن لتحقيق نعومة ولمعان الفيلم، ويمكنها أيضًا إزالة العيوب مثل الثقوب وعلامات الفرشاة.

(6) المواد المضافة، على الرغم من استخدامها بكميات صغيرة في الطلاءات، إلا أن لها تأثيرًا كبيرًا على أداء التخزين والبناء للطلاءات والخصائص الفيزيائية لفيلم الطلاء الناتج.

3. معالجة السطح قبل الطلاء:

إزالة الصدأ وإزالة الزيوت والمعالجة بالفوسفات. يرد وصف المعالجة بالفوسفات في النقطة 3 من "المعالجة الكيميائية للمعادن" المذكورة أعلاه.

4. المتطلبات العامة والمعالجة العملية لقطع العمل قبل الطلاء:

(1) لا يمكن لقطع العمل بعد الطلاء عمومًا تحمل قوى الصدمات الخارجية مثل الثني والختم لتجنب تقشير طبقة الطلاء.

(2) في حالة وجود ثقوب عرضية على السطح المطلي المطلوب، يجب معالجة الثقب بـ 0.1 مم إضافية على جانب واحد أثناء ترتيب العملية لتجنب تقليل حجم الثقب بسبب الطلاء.

لا تحتاج الشباك وفتحات منطقة الحماية المطلية والفتحات السفلية للأجهزة المثبتة بالضغط إلى منح بدلات إضافية.

بالإضافة إلى ذلك، يتطلب الانحناء مع التفاوتات المسموح بها أيضًا بدلات إضافية للطلاء.

ومع ذلك، إذا طلب عميل Peixin صراحةً عدم وجود بدل إضافي للطلاء وطلب أبعادًا فعلية وفقًا للرسم، فسنقوم بالإنتاج وفقًا لذلك.

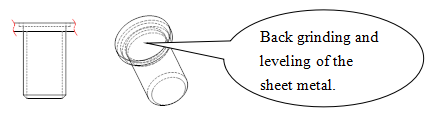

(3) يجب أن يكون سطح قطعة العمل أملس للطلاء. سيؤثر التفاوت على المظهر، وهناك عدة أنواع بشكل أساسي:

إذا كانت هناك أجزاء مبرشمة (مثل مسامير التثبيت، ومسامير التثبيت) على الجزء المطلي، فستكون هناك نتوءات على الجزء الخلفي للجزء المبرشم بالنسبة للصفائح المعدنية. سيكون هذا ملحوظًا جدًا بعد الطلاء.

إذا كانت قطعة العمل عبارة عن قطعة عمل من نوع اللوحة أو سطح مهم من الفئة A مكشوف للخارج، فلن يكون مقبولاً.

بالنسبة لقطع العمل هذه، يجب تحديدها في الرسم أو بطاقة المعالجة لتلميعها بشكل مسطح، كما هو موضح في الصورة التالية:

بالنسبة للمواد الأكثر ليونة، قد تظهر علامات ضغط أعمق أثناء الثني، والتي لا يمكن تغطيتها بالطلاء.

إذا تم تعريف السطح صراحةً على أنه سطح من الفئة A ولا يُسمح بالعيوب، فمن الضروري أن يتم تحديد علامات الضغط غير مسموح بها على الرسم.

ستتخذ المعالجة في الموقع تدابير مثل التبطين بشريط لاصق على الوجهين لتجنب ذلك، أو سيقوم موظفو المعالجة بترتيب إجراءات الصقل لإزالة التجاعيد.

خلال عملية اللحامستلتصق بقع اللحام وخرزات اللحام والخبث الناتج بسطح قطعة العمل ويجب إزالتها قبل الطلاء.

أثناء اللحام الموضعيفإن رأس القطب الكهربي سيمر من خلاله تيار عالي لحظي، مما يسبب ذوبانًا طفيفًا على سطح قطعة العمل الملامسة لرأس القطب الكهربي، مما يشكل دوائر غير متساوية تشبه الندبة على السطح.

حجمها يعادل حجم رأس القطب الكهربائي. عند الحاجة إلى الطلاء في هذه المناطق، يجب صقلها.

1. طباعة الشاشة

(1) التعريف:

طباعة الشاشة هي عملية استخدام حبر طباعة الشاشة وشاشة لطباعة النص أو الصورة المطلوبة على قطعة العمل.

(2) متطلبات واحتياطات الطباعة على الشاشة:

عادةً ما تكون الطباعة بالشاشة هي خطوة المعالجة النهائية قبل التجميع، وتخضع قطعة العمل لمعالجات سطحية مثل الطلاء الكهربائي والطلاء والأكسدة قبل الطباعة بالشاشة.

على الرغم من أن سطح قطعة العمل المطبوعة على الشاشة قد يحتوي على نتوءات، إلا أنه يجب ألا يكون هناك أي تفاوت أو أجسام بارزة داخل منطقة تغطية الشاشة.

على سبيل المثال، لا يُسمح بصواميل البرشام والمسامير في منطقة طباعة الشاشة.

من المشاكل الشائعة التي تتم مواجهتها أثناء طباعة الشاشة هي عندما يتم الضغط على الأجهزة على قطعة العمل قبل طباعة الشاشة، مما يؤدي إلى تداخل مع عملية طباعة الشاشة ويتطلب إعادة العمل.

بالإضافة إلى ذلك، يجب ألا يكون هناك حواف حادة أو الزوايا القريبة من منطقة الطباعة على الشاشة لتجنب إتلاف الشاشة.

يجب تحديد موضع طباعة الشاشة لقطعة العمل بشكل صحيح، ومن الضروري النظر فيما إذا كان من الممكن تحديد موضعها أثناء عملية طباعة الشاشة. إذا لزم الأمر، يمكن إضافة تركيبات تحديد الموضع.

يجب أن تُخبز قطعة العمل بعد طباعة الشاشة في فرن، لذلك يجب ألا يكون هناك أي أجسام على قطعة العمل التي تضررت بسبب ارتفاع درجة الحرارة.

(3) تظهر عملية طباعة الشاشة في الرسم البياني التالي:

2. طباعة الوسادة

(1) مبدأ طباعة الوسادة: عندما يتم طلاء لوحة الطباعة بالحبر في المحبرة، تتحرك لوحة الطباعة إلى اللوحة وتلتقط صورة الحبر.

تنتقل اللوحة بعد ذلك إلى العنصر الذي تتم طباعته وتضغط الصورة على السطح وتنقل الحبر إلى العنصر. تعود اللوحة إلى المحبرة لتكرار العملية للصورة التالية.

(2) النطاق القابل للتطبيق: العناصر الصغيرة والكميات الكبيرة مناسبة لطباعة الوسادة.

(3) توضح الأشكال التالية آلة طباعة الوسادة ومبدأ طباعة الوسادة.

3. الفرق بين طباعة الشاشة وطباعة الوسادة:

تتميز طباعة الشاشة بوقت تحضير أقصر ووقت تصحيح وتصحيح أقصر، ولكن كثافة العمالة اللاحقة أعلى، وهي مناسبة لعمليات الدُفعات الصغيرة.

تستغرق طباعة الوسادة وقتًا أطول في التصحيح، ولكن على عكس طباعة الشاشة، فهي لا تتطلب فتح الشاشة وإغلاقها يدويًا، وهي مناسبة للكميات الكبيرة أو المناسبات التي يكون فيها حجم قطعة العمل أو المساحة المطبوعة صغيرة.

1. التعريف:

استخدام ماكينة صقل لمعالجة سطح قطعة العمل للحصول على سطح لامع. تشبه ماكينة التلميع ماكينة الطحن، ولكنها تستخدم مواد مثل القماش الذي يكون على شكل عجلة الطحن.

2. المزايا:

على سبيل المثال، يمكن صقل الفولاذ المقاوم للصدأ العادي إلى سطح يشبه المرآة بعد التلميع. بعد اللحام النقطي، يمكن إزالة الخبث الموجود على قطعة العمل باستخدام ماكينة الصقل.

إذا تم استخدام ماكينة الطحن، فمن السهل طحن الأسطح غير المستوية.

1. التعريف:

يشبه الطحن السحب السلكي، باستخدام ورق الصنفرة تحت قوة معينة لتشكيل أنماط على سطح قطعة العمل.

2. تكنولوجيا المعالجة للطحن:

(1) عادةً ما يكون ورق الصنفرة المستخدم في الطحن أكبر حجمًا ويحتوي على جزيئات أدق، وبالتالي فإن الأنماط المتكونة على سطح الطحن تكون أكثر ضحالة.

(2) القوة المطبقة أثناء الطحن لها تأثير كبير على الأنماط المتكونة.

وكلما زادت القوة، كلما كانت الأنماط أكثر وضوحًا، ولكن الأنماط التي تتشكل عن طريق الطحن ليس لها اتجاهية كبيرة وعادة ما تكون دائرية.

إذا كانت هناك نتوءات على السطح، فسيكون لها بعض التأثير على الطحن، وسيكون من الصعب الطحن حول النتوءات، لذلك يفضل طحن الأسطح المسطحة.

ملاحظة: في الواقع، الطحن هو عملية تدمير السطح الأصلي لمادة قطعة العمل للحصول على سطح أملس قبل إجراء معالجات سطحية أخرى.

لا تتم المعالجات السطحية الأخرى مثل الطلاء الكهربائي والمعالجة بالكرومات عادةً قبل الطحن.

المرفق 1: رموز المعالجة السطحية لمنتجات هواوي

(استنادًا إلى المعيار: Huawei DKBA0.400.400.0002REV.4.0)

| الكود | اسم العملية |

| G001 | الأكسدة الكيميائية للصلب (التبييض) |

| G002 | تخميل اللون المجلفن |

| G003 | تخميل أبيض أزرق مغلفن باللون الأزرق المجلفن |

| G004 | تخميل أسود مجلفن |

| G005 | مثل G006 |

| G006 | طلاء النحاس + طلاء النيكل اللامع |

| G007 | طلاء القصدير بالرصاص |

| G008 | طلاء مزخرف بالكروم |

| G010 | الفوسفات |

| G011 | تخميل الفولاذ المقاوم للصدأ |

| G101 | طلاء الفوسفات + طلاء البودرة (نمط برتقالي رمادي هواوي) |

| G102 | طلاء الفوسفات + طلاء المسحوق (نمط الرمل الأبيض من هواوي) |

| G103 | طلاء الفوسفات + طلاء البودرة (نمط الرمل الرمادي هواوي - النوع الخارجي) |

| G104 | طلاء الفوسفات + طلاء المسحوق (نمط الرمل الأسود من هواوي) |

| G105 | طلاء الفوسفات + طلاء المسحوق (نمط الرمل الأزرق من هواوي) |

| G106 | طلاء الفوسفات + طلاء المسحوق (غير لامع إلى رمادي) |

| G107 | طلاء الفوسفات + طلاء المسحوق (نمط الرمل الرمادي هواوي - نوع داخلي) |

| G108 | طلاء الفوسفات+طلاء البودرة (نمط برتقالي أبيض رمادي+طلاء خارجي) |

| G121 | طلاء الفوسفات + طلاء المسحوق (هواوي 3010 نمط الرمل الرمادي البارد) |

| G122 | طلاء الفوسفات + طلاء المسحوق (هواوي 3010 بنمط الرمل الرمادي الفاتح) |

| G201 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (نقطة رش أبيض هواوي) |

| G202 | الفوسفات + الطلاء الفوسفاتي + الطلاء التمهيدي + الطلاء العلوي (نقطة رش رمادي هواوي) |

| G203 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (نقطة رش سوداء من هواوي) |

| G204 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (نقطة رش أزرق هواوي) |

| G211 | فوسفات+طبقة أولية+طلاء علوي (أبيض هواوي مسطح) |

| G212 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (رمادي هواوي مسطح) |

| G213 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (أسود هواوي مسطح) |

| G214 | فوسفات + طلاء فوسفاتي + طلاء فوقي + طلاء علوي (أزرق هواوي مسطح) |

| G215 | فوسفات + برايمر + طلاء علوي فضي لامع |

| G216 | فوسفات + طبقة فوقية رمادية لؤلؤية + طلاء علوي رمادي |

| G217 | فوسفات + طبقة فوقية خضراء داكنة + طلاء علوي أخضر داكن |

| G218 | فوسفات + برايمر + طلاء علوي أزرق داكن |

| G219 | فوسفات + طلاء فوسفاتي + طلاء علوي ذهبي وفضي فاتح |

| G220 | طلاء الفوسفات + طلاء المسحوق (فضي رمادي هواوي) |

| G221 | تخميل اللون المجلفن + الطلاء التمهيدي + الطلاء العلوي (نقطة رش أبيض هواوي) |

| G222 | تخميل اللون المجلفن + الطلاء التمهيدي + الطلاء العلوي (نقطة رش رمادي هواوي) |

| G223 | تخميل اللون المجلفن + الطلاء التمهيدي + الطلاء العلوي (نقطة رش أسود هواوي) |

| G224 | تخميل بالألوان المجلفنة + طلاء تمهيدي + طلاء علوي (نقطة رش أزرق هواوي) |

| G225 | تخميل ملون مجلفن + طلاء مقاوم للصدأ |

| G231 | تخميل ملون مجلفن + تخميل ملون + طلاء علوي + طلاء علوي (أبيض هواوي مسطح) |

| L001 | السفع الرملي بأكسيد الألمنيوم اللامع |

| L002 | أنودة ساطعة |

| L003 | طلاء بأكسيد أسود |

| L004 | السفع الرملي بالأكسيد الأسود اللامع |

| L005 | أكسدة كيميائية ملونة |

| L006 | أكسدة كيميائية عديمة اللون |

| L007 | السفع بالرمل والأكسدة الكيميائية الساطعة وعديمة اللون |

| L008 | التنظيف بالفرشاة+أكسدة كيميائية عديمة اللون ساطعة |

| L009 | أنودة عديمة اللون |

| L010 | طلاء بأكسيد أصفر ذهبي |

| L011 | أكسدة كيميائية ساطعة عديمة اللون |

| L012 | سحب الأسلاك + أكسدة كيميائية بدون ألوان |

| L021 | طلاء نحاس + طلاء نيكل + طلاء ذهب + طلاء نحاس + طلاء نيكل + طلاء ذهب |

| L101 | أكسدة كيميائية ملونة + طلاء كيميائي ملون + طلاء مسحوق (نمط برتقالي رمادي هواوي) |

| L102 | أكسدة كيميائية ملونة + طلاء بالبودرة (نمط الرمال البيضاء هواوي) |

| L103 | أكسدة كيميائية ملونة + طلاء كيميائي ملون + طلاء مسحوق (نمط الرمل الرمادي هواوي - من النوع الخارجي) |

| L104 | أكسدة كيميائية ملونة + طلاء كيميائي ملون + طلاء مسحوق (نمط الرمل الأسود من هواوي) |

| L105 | أكسدة كيميائية ملونة + طلاء كيميائي ملون + طلاء مسحوق (نمط الرمل الأزرق من هواوي) |

| L106 | أكسدة كيميائية ملونة + طلاء بالبودرة (غير لامع إلى رمادي) |

| L107 | أكسدة كيميائية ملونة + طلاء كيميائي ملون + طلاء مسحوق (نمط الرمل الرمادي هواوي - نوع داخلي) |

| L111 | أكسدة كيميائية عديمة اللون + طلاء مسحوق + طلاء مسحوق (نمط برتقالي رمادي هواوي) |

| L112 | أكسدة كيميائية عديمة اللون + طلاء مسحوق + طلاء مسحوق (نمط الرمل الأبيض هواوي) |

| L121 | أكسدة كيميائية عديمة اللون + طلاء مسحوق (هواوي 3010 بنمط الرمل الرمادي البارد) |

| L122 | أكسدة كيميائية عديمة اللون + طلاء مسحوق (هواوي 3010 بنمط رمادي فاتح رمادي فاتح) |

| L201 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+طلاء علوي+طلاء علوي (نقطة رذاذ أبيض هواوي) |

| L202 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+طلاء علوي+طلاء علوي (نقطة رذاذ رمادي هواوي) |

| L203 | أكسدة كيميائية عديمة اللون + طلاء تمهيدي + طلاء علوي (نقطة رش سوداء من هواوي) |

| L204 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+طلاء علوي+طلاء علوي (نقطة رذاذ أزرق هواوي) |

| L211 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+ طلاء علوي+ طلاء علوي (أبيض هواوي مسطح) |

| L212 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+طلاء علوي+طلاء علوي (رمادي هواوي مسطح) |

| L213 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+طلاء علوي+طلاء علوي (أسود هواوي مسطح) |

| L214 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+ طلاء علوي+ طلاء علوي (أزرق هواوي مسطح) |

| L215 | أكسدة كيميائية عديمة اللون + طلاء علوي فضي لامع + طلاء علوي فضي لامع |

| L217 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+ طلاء علوي أخضر داكن |

| L218 | أكسدة كيميائية عديمة اللون+أكسدة كيميائية+ طلاء علوي أزرق داكن |

| L219 | أكسدة كيميائية عديمة اللون + طلاء كيميائي عديم اللون + طلاء علوي ذهبي وفضي فاتح |

| T001 | تخميل سبائك النحاس |

| T002 | طلاء القصدير بالرصاص |

| T003 | طلاء بالنيكل اللامع |

| T004 | (ملغاة) |

| T005 | مطلي بالذهب |

| T006 | نفس T001 |

| X001 | طلاء القصدير بالرصاص |

| X002 | طلاء بالنيكل اللامع |

| X003 | سفع رملي+طريق زخرفي غير لامع |

| X004 | طلاء بالكروم اللامع |

| F001 | طلاء عازل مطلي بالغمس |

| F121 | رش بخاخ هواوي 3010 طلاء علوي رمادي بارد 3010 |

| F212 | رذاذ طلاء علوي رمادي خفيف رمادي |

| F219 | طلاء علوي ذهبي فاتح وفضي خفيف |

| F220 | طلاء علوي فضي رمادي هواوي |

| A000 | لم يتم التعامل معها |

| A001 | إلغاء |

| A002 | إلغاء |

| A101 | إلغاء، استبدل بـ G101 أو L101 |

| A102 | إلغاء، استبدل ب G102 أو L102 |

| A103 | إلغاء، استبدل بـ G103 أو L103 |

| A104 | إلغاء، استبدل ب G104 أو L104 |

| A105 | إلغاء، استبدل بـ G105 أو L105 |

| A106 | إلغاء، استبدل بـ G106 أو L106 |

ملاحظة:

1. الأنودة الصافية: تشير إلى أنودة حمض الكبريتيك الصافية (مختومة في ماء نقي).

2. الأنودة الساطعة: تشير إلى أنودة حمض الكبريتيك الصافية بعد التلميع الكيميائي.

3. الطلاء بأكسيد الألومنيوم الساطع المعالج بالرمل: يشير إلى الطلاء بأكسيد الألومنيوم الساطع بعد السفع الرملي.

4. الأنودة السوداء: تشير إلى أنودة حامض الكبريتيك ذات اللون الأسود.

5. الأنودة الذهبية: تشير إلى أنودة حامض الكبريتيك ذات اللون الذهبي.

6. الطلاء بأكسيد الألومنيوم الأسود اللامع بعد السفع الرملي: يشير إلى التلميع الكيميائي والأكسدة السوداء بعد السفع الرملي.

7. أكسدة كيميائية واضحة ساطعة: تشير إلى أكسدة كيميائية واضحة بعد التلميع الكيميائي.

8. الأكسدة الكيميائية الشفافة الساطعة الصافية المؤكسدة بالرمل: تشير إلى الأكسدة الكيميائية الشفافة الساطعة الصافية بعد السفع الرملي.

9. رموز المعالجة السطحية ممثلة بحرف متبوع بثلاثة أرقام. والحرف الأول هو الحرف الأول من الاسم الصوتي لمادة الركيزة (باستثناء الرموز "العالمية")؛ والأرقام الثلاثة الأخيرة هي رقم التسلسل.