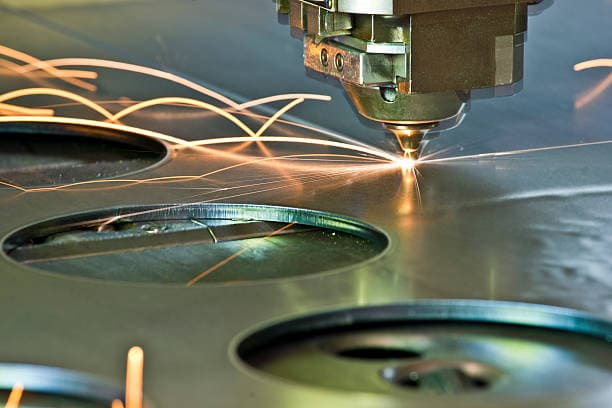

تخيل أنك تقطع الصفائح المعدنية السميكة بدقة المشرط دون عناء. تكشف هذه المدونة عن أساسيات قطع الصفائح المعدنية بالليزر، وهي طريقة ثورية تجمع بين الدقة العالية والسرعة والمرونة. اكتشف الأعمال الداخلية لآلات القطع بالليزر ومكوناتها الرئيسية وتقنيات القطع المختلفة. في النهاية، ستفهم كيف يمكن لهذه التقنية تحسين عمليات التصنيع وتحقيق جودة فائقة في الأعمال المعدنية. تعمّق لترى كيف يمكن للقطع بالليزر أن يغيّر أسلوبك في تصنيع المعادن.

(1) ماكينة قطع الصفائح المعدنية بالليزر هي عبارة عن معدات تصنيع دقيقة مصممة في المقام الأول لتحويل الصفائح المعدنية المسطحة إلى مكونات ذات شكل معقد بدقة وكفاءة عالية.

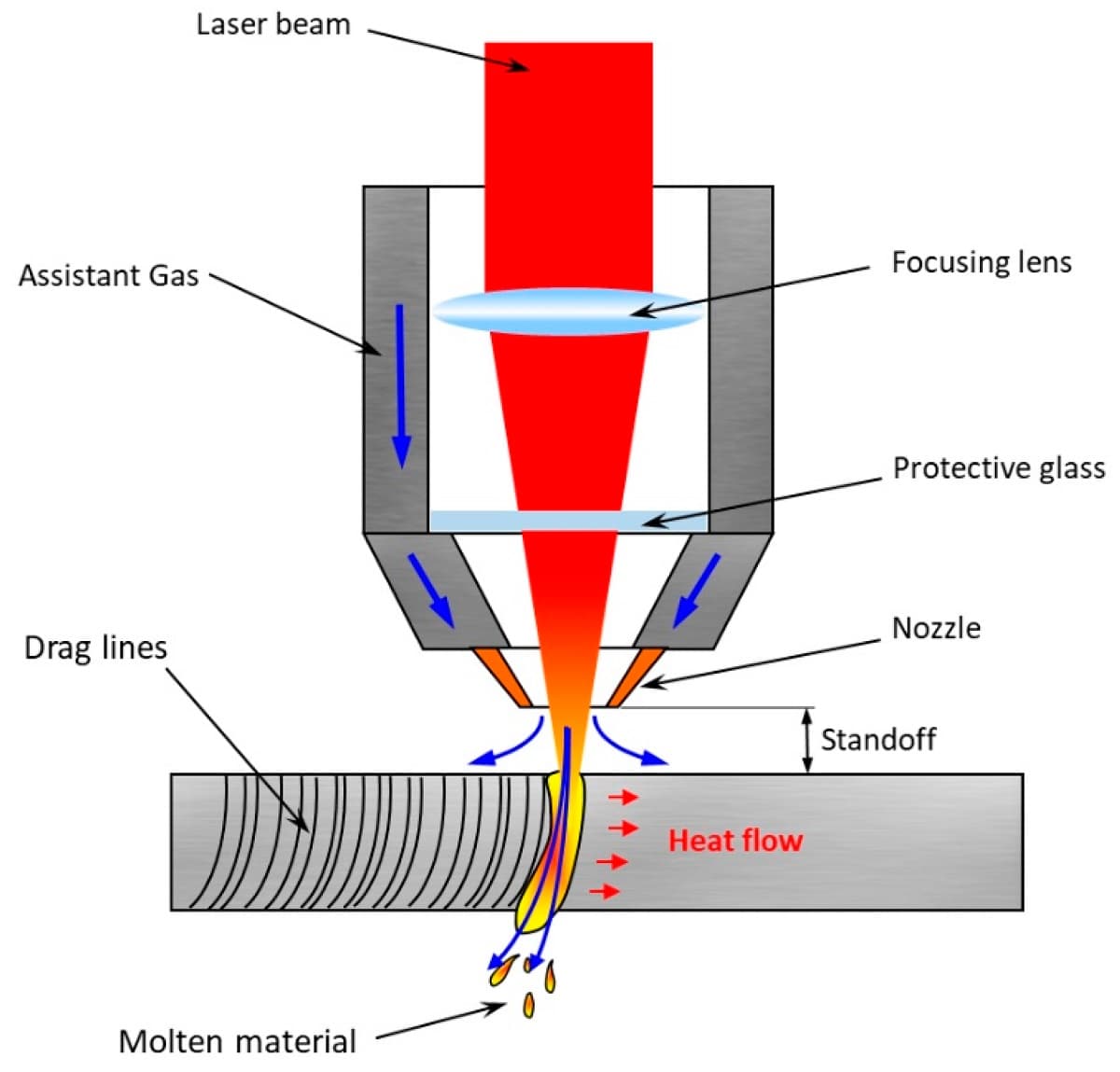

(2) يسخر هذا النظام المتقدم الطاقة الحرارية المركزة لشعاع الليزر لإجراء عمليات القطع. وتنطوي العملية على تركيز ليزر عالي الطاقة على سطح المعدن، مما يؤدي إلى تسخين موضعي سريع. تعمل هذه الحرارة الشديدة على إذابة المادة أو تبخيرها أو تبخيرها أو تبخيرها مما يؤدي إلى إحداث شق نظيف وضيق يقوم من خلاله الغاز المساعد المضغوط بطرد المعدن المنصهر مما يؤدي إلى قطع دقيق.

توفر تقنية القطع بالليزر العديد من المزايا مقارنة بطرق القطع التقليدية:

وقد وضعت هذه المزايا الجذابة القطع بالليزر كتقنية تحويلية في تصنيع الصفائح المعدنية، حيث تحل بشكل متزايد محل طرق القطع التقليدية أو تكملها مثل التثقيب والقطع بالبلازما والقطع بنفث الماء في بيئات التصنيع الحديثة.

(1) الليزر

يمكن تقسيم الليزر إلى:

يُنتج ليزر الألياف ليزرًا لا يسهل التحكم فيه فحسب، بل يتميز أيضًا بالاتجاهية وأحادية اللون والتماسك الجيدين. ونتيجة لذلك، فإنه يستخدم على نطاق واسع في التصنيع الميكانيكي و الصفائح المعدنية المعالجة.

(2) الماكينة الرئيسية

هناك نوعان من الحركة النسبية بين رأس القطع ومنضدة العمل:

(1) يتحرك رأس القطع فقط أثناء عملية القطع، بينما تظل طاولة العمل ثابتة.

(2) تتحرك طاولة العمل فقط أثناء عملية القطع، بينما يظل رأس القطع ثابتًا.

تشمل المكونات الأخرى لنظام القطع ما يلي:

(3) نظام التبريد، الذي يستخدم الماء للتبريد.

(4) نظام إمداد الهواء، والذي يمكن أن يستخدم الغاز المعبأ في زجاجات (الأكسجين والأمونيا) أو الهواء المضغوط (ضاغط هواء، مرشح، مجفف).

(5) مزود الطاقة، الذي يتطلب ثبات جهد ثلاثي الأطوار بمقدار ±51 تيرابايت 3 تيرابايت واختلال في الطاقة لا يزيد عن 2.51 تيرابايت 3 تيرابايت (محسوبًا على أنه أعلى جهد في ثلاث مراحل مطروحًا منه أدنى جهد في ثلاث مراحل، مقسومًا على متوسط جهد المراحل الثلاث).

1: قطع الهواء المتطلبات

حجم عادم الهواء للضاغط: 2.0 متر مكعب/دقيقة.

2: المجفف:

3: التصفية:

(6) نظام التحكم:

نظام التركيز البؤري الإرشادي الضوئي:

وفقًا لمتطلبات أداء قطعة العمل المراد معالجتها، يتم تضخيم الشعاع وتشكيله وتركيزه للعمل على جزء المعالجة. الجهاز من نافذة إخراج الليزر إلى قطعة العمل المراد معالجتها يسمى نظام تركيز موجه الضوء.

المعالجة بالليزر نظام (نظام سيبكوت للقطع بالليزر):

يشتمل نظام المعالجة بالليزر بشكل أساسي على سرير الماكينة، ومنضدة العمل التي يمكن أن تتحرك ضمن نطاق الإحداثيات ثلاثية الأبعاد، ونظام التحكم الكهروميكانيكي. مع تقدم التكنولوجيا الإلكترونية، تستخدم العديد من أنظمة المعالجة بالليزر أجهزة الكمبيوتر للتحكم في حركة طاولة العمل وتحقيق المعالجة المستمرة بالليزر.

المعلمات التقنية الرئيسية لـ CF3015 ماكينة قطع الصفائح المعدنية:

دقة أداة الماكينة VDL/DGQ3441 قياس الطول 1 متر.

ملاحظة: تعتمد دقة القطع على سُمك الصفيحة وشد الصفيحة وقوة الشد.

يمكن تصنيف عملية القطع بالليزر، وهي عملية حرارية دقيقة، إلى ثلاثة أنواع أساسية: القطع بالليزر الاندماجي (المعروف أيضًا باسم الصهر والنفخ)، والقطع بالأكسجين بمساعدة الليزر (غالبًا ما يشار إليه باسم القطع باللهب بالليزر)، والقطع بالتبخير بالليزر. تقدم كل طريقة مزايا مميزة لمواد وتطبيقات محددة:

يعتمد اختيار طريقة القطع على عوامل مثل نوع المادة والسُمك وجودة الحافة المطلوبة ومتطلبات سرعة الإنتاج واحتياجات ما بعد المعالجة. غالبًا ما تتضمن أنظمة القطع بالليزر الحديثة خوارزميات تحكم تكيفية لتحسين المعلمات في الوقت الحقيقي، مما يضمن جودة قطع متسقة عبر خصائص المواد والسماكات المختلفة.

القطع بالذوبان بالليزر هو عملية حرارية متقدمة حيث يقوم شعاع ليزر عالي الطاقة مركّز بإذابة مادة قطعة العمل محليًا، والتي يتم طردها بعد ذلك بواسطة تيار غاز عالي السرعة. وتتميز هذه الطريقة بإزالة المواد التي تحدث حصرياً في الحالة السائلة. يسهّل التآزر بين شعاع الليزر وغاز القطع الخامل عالي النقاء طرد المواد المنصهرة من الشق، بينما يظل الغاز خاملًا كيميائيًا، ويعمل فقط كعامل مساعد ميكانيكي.

تُظهر كفاءة العملية، التي يتم قياسها كمياً من خلال سرعة القطع القصوى، ارتباطاً مباشراً مع طاقة الليزر وعلاقة عكسية مع كل من سُمك اللوح ونقطة انصهار المادة. وبالنسبة لطاقة ليزر معينة، فإن العوامل المحدِّدة هي ضغط الغاز في منطقة القطع والتوصيل الحراري لمادة قطعة العمل. يعد تحسين هذه المعلمات أمرًا بالغ الأهمية لتحقيق عمليات قطع عالية الجودة وزيادة الإنتاجية إلى أقصى حد.

تتمثل إحدى المزايا الرئيسية للقطع بالذوبان بالليزر في قدرته على إنتاج قطع خالية من الأكسدة في السبائك الحديدية والمعادن القائمة على التيتانيوم. وهذه الميزة ذات قيمة خاصة في الصناعات التي تتطلب قطعاً عالي النقاء، مثل صناعة الطيران والأجهزة الطبية. ويُعزى عدم وجود أكسدة إلى التدريع بالغاز الخامل، وهو عادةً الأرجون أو النيتروجين، الذي يمنع الأكسجين الجوي من التفاعل مع سطح المعدن الساخن.

يجب التحكم بدقة في معلمات المعالجة، بما في ذلك كثافة طاقة الليزر وسرعة القطع والوضع البؤري وضغط الغاز المساعد، لتحقيق جودة القطع المثلى. وغالبًا ما يتم استخدام أنظمة التحكم الرقمي باستخدام الحاسب الآلي المتقدمة وتقنيات المراقبة في الوقت الحقيقي للحفاظ على أداء قطع متسق عبر مختلف سماكات المواد وتركيباتها.

الفرق بين الليزر قطع اللهب والقطع بالصهر بالليزر هو أن الأكسجين يستخدم كغاز قطع في القطع باللهب بالليزر. يتم توليد تفاعل كيميائي بين الأكسجين والمعدن المسخن، مما يزيد من تسخين المادة. وينتج عن ذلك معدل قطع أعلى للصلب الهيكلي بنفس السُمك مقارنة بالقطع بالذوبان بالليزر.

ومع ذلك، قد يكون للقطع باللهب بالليزر جودة شق أسوأ من القطع بالذوبان بالليزر. يمكن أن ينتج عنه قطع أوسع، وخشونة، وزيادة في المنطقة المتأثرة بالحرارة، وجودة حافة رديئة. القطع باللهب بالليزر غير مناسب لتصنيع النماذج الدقيقة والزوايا الحادة حيث يوجد خطر الاحتراق.

يمكن استخدام ليزر وضع النبض لتقليل التأثير الحراري. يتم تحديد سرعة القطع من خلال طاقة الليزر المستخدمة.

انظر أيضًا:

عندما تكون طاقة الليزر ثابتة، فإن العامل المحدد في القطع باللهب بالليزر هو إمدادات الأكسجين والتوصيل الحراري للمادة.

في عملية القطع بالتغويز بالليزر، يتم استخدام ليزر عالي الطاقة للتسبب في تغويز المادة عند نقطة القطع. وطريقة القطع هذه مناسبة فقط للتطبيقات التي يجب فيها تجنب وجود المواد المنصهرة، وبالتالي فهي تقتصر على مجموعة صغيرة من السبائك القائمة على الحديد.

يتم تحديد السرعة القصوى للقطع من خلال درجة حرارة تغويز المادة، وتتناسب عكسيًا مع سُمك اللوح. من أجل منع بخار المادة من التكثيف على جدران الشق، يجب ألا يتجاوز سمك المادة قطر شعاع الليزر.

كثافة طاقة الليزر المطلوبة لهذه العملية كبيرة، حيث تتجاوز 108 واط/سم2ويعتمد على المادة التي يتم قطعها، وعمق القطع، وموضع القطع، وموضع تركيز شعاع الليزر.

عندما تكون سماكة اللوح ثابتة، وتوجد طاقة ليزر كافية، تكون سرعة القطع القصوى محدودة بسرعة نفاثة الغاز.

تقنية القطع بالليزر

العديد من التقنيات الرئيسية في القطع بالليزر هي مزيج من الضوء والآلات والكهرباء.

تؤثر معلمات شعاع الليزر وأداء الماكينة ودقتها ونظام التحكم العددي تأثيرًا مباشرًا على كفاءة القطع وجودته.

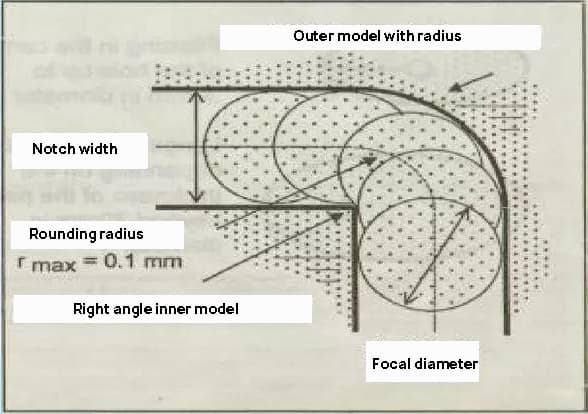

تقنية التحكم في موضع التركيز: تتمثل إحدى مزايا القطع بالليزر في كثافة الطاقة العالية للشعاع. وفي الوقت الحالي، يُستخدم الطول البؤري الذي يتراوح بين 120 إلى 200 مم على نطاق واسع في الألياف الصناعية تطبيقات القطع بالليزر.

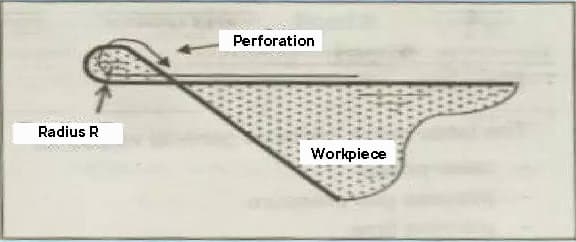

التثقيب بالليزر التقنية: مع أي تقنية للقطع الحراري، باستثناء حالات نادرة حيث يمكن أن تبدأ من حافة اللوحة، يلزم وجود ثقب صغير على اللوحة بشكل عام. هناك طريقتان أساسيتان لماكينات القطع بالليزر: التفجير والقطع التدريجي الحفر.

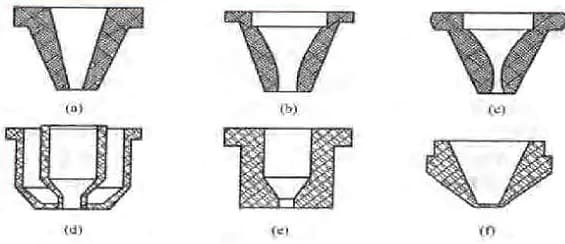

تصميم الفوهة وتقنية التحكم في تدفق الهواء: في الوقت الحالي، تتميز الفوهة المستخدمة في القطع بالليزر ببنية بسيطة تتكون من ثقب مخروطي الشكل مع فتحة دائرية صغيرة في النهاية. يتم تحديد التصميم عادةً من خلال التجربة والخطأ.

تحليل عملية القطع بالليزر

القطع بالليزر هو عملية تتضمن كلاً من الصهر والتبخير.

هناك العديد من العوامل التي يمكن أن تؤثر على جودة القطع.

انظر أيضًا:

9 عوامل تؤثر على جودة القطع بالليزر

بالإضافة إلى عوامل الأجهزة، مثل أداة الماكينة ومواد المعالجة، تلعب عوامل البرمجيات أيضًا دورًا مهمًا في التأثير على جودة عملية القطع بالليزر.

تصميم العمليات بمساعدة الحاسوب هو النهج الأساسي لدراسة تأثير هذه العوامل البرمجية على جودة عملية القطع. ويشمل ذلك:

① اختيار نقطة التثقيب: يتم تحديد موضع نقطة التثقيب بناءً على الموقف المحدد.

② إعداد مسار القطع الإضافي:

③ تعويض نصف قطر شعاع الليزر ومعالجة الضربة الفارغة:

④ تحسين تخطيط اللوحة: يتم تحسين معدل استخدام اللوحة عن طريق توفير المواد.

⑤ تحديد مسار مجموعة الأجزاء:

⑥ مراعاة تأثير عامل المعالجة: يتم اختيار المسار مع مراعاة تأثيرات عوامل مثل التشوه الحراري.

عملية القطع بالليزر "يشير إلى التفاعل بين شعاع الليزر وغاز القطع وقطعة العمل.

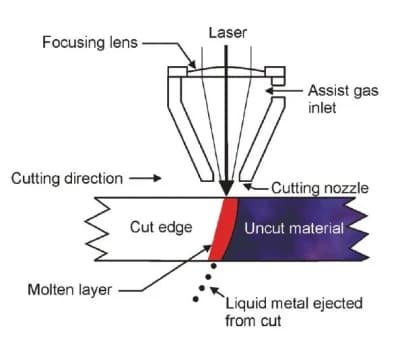

تحدث عملية القطع بالليزر قبل حدوث القطع الفعلي. يقوم الليزر بتسخين قطعة العمل إلى درجة الحرارة اللازمة لصهر وتبخير المادة. يتكون مستوى القطع من مستوى عمودي تقريباً يتم تسخينه وصهره بواسطة إشعاع الليزر الممتص.

في عملية القطع باللهب بالليزر، يتم تسخين منطقة الصهر بواسطة تدفق الأكسجين الذي يدخل الشق ليصل إلى درجة حرارة قريبة من درجة الغليان. ويؤدي التغويز الناتج إلى إزالة المادة، ويتم طرد المادة المسيلة من أسفل قطعة العمل من خلال استخدام غاز المعالجة. في القطع بالذوبان بالليزر، يتم طرد المادة المسيلة مع الغاز، مما يحمي الشق أيضًا من الأكسدة.

تتحرك منطقة الذوبان المستمر على طول اتجاه القطع، مما ينتج عنه شق مستمر. تحدث العديد من الجوانب الحرجة لعملية القطع بالليزر في هذه المنطقة، ويمكن أن يوفر تحليل هذه الأنشطة معلومات قيمة عن القطع بالليزر. ويمكن استخدام هذه المعلومات لحساب سرعة القطع وتفسير تكوين خصائص خط الجر.

يمكن أن تؤدي نتائج عمليات القطع على قطعة العمل إما إلى قطع نظيف أو، من ناحية أخرى، إلى حافة خشنة أو محترقة.

تشمل العوامل الرئيسية التي تؤثر على جودة القطع ما يلي:

يمكن أن تؤثر تركيبة السبيكة على قوة المادة وثقلها النوعي, قابلية اللحامومقاومة الأكسدة والحموضة إلى حد ما. تشمل بعض العناصر الأساسية في مواد السبائك الحديدية الكربون والكروم والنيكل والنيكل والمغنيسيوم والزنك. كلما زادت محتوى الكربونكلما زادت صعوبة قطع المادة (مع اعتبار 0.8% القيمة الحرجة). تشمل بعض أنواع الفولاذ الكربوني المناسبة تمامًا للقطع بالليزر ما يلي Q235 وSW22 (فولاذ منخفض السيليكون منخفض الكربون مصنوع من الألومنيوم منخفض الكربون).

بشكل عام، كلما كان حجم جسيمات المادة المكونة أدق، كلما كانت جودة حافة القطع أفضل.

إذا كان السطح يحتوي على مناطق صدئة أو طبقات أكسيد، فسيكون شكل القطع غير منتظم وسيظهر العديد من النقاط التالفة. لقطع الصفيحة المموجة، حدد السماكة القصوى معلمة القطع.

تشمل المعالجات السطحية الشائعة الجلفنة أو الجلفنة المركزة أو الطلاء أو الأنودة أو التغطية بطبقة غشاء بلاستيكية. الصفائح المعدنية المعالجة بالزنك عرضة لتراكم الخبث على الحافة. بالنسبة للألواح المطلية، تعتمد جودة القطع على تركيبة الطلاء.

كيفية معالجة مواد الطلاء:

يتضمن التمرير الأول اختيار مجموعة من المعلمات منخفضة الطاقة (للنقش) للحرق المسبق وتحديد السطح المعالج. يتضمن المسار الثاني اختيار مجموعة من المعلمات لقطع المادة.

تعتبر الألواح ذات الطلاء متعدد الطبقات مناسبة للغاية للقطع بالليزر. من أجل ضمان عمل الكشف السعوي بشكل صحيح وللحصول على أفضل التصاق للطلاء الطبقي (لتجنب تكوين الفقاعات)، يجب دائمًا وضع حافة الطبقات على الجزء العلوي من قطعة عمل القطع.

تعتمد الطريقة التي ينعكس بها شعاع الضوء على سطح قطعة العمل على المادة الأساسية وخشونة السطح والمعالجة.

انظر أيضًا:

تتميز بعض سبائك الألومنيوم والنحاس والنحاس الأصفر بخصائص انعكاسية عالية وغير مناسبة للقطع باستخدام القطع بالليزر الليفي الماكينة.

انظر أيضًا:

تتطلب المواد ذات الموصلية الحرارية المنخفضة طاقة لحام أقل من المواد ذات الموصلية الحرارية العالية. على سبيل المثال، نيكل الكروم والنيكل سبائك الصلب تتطلب طاقة أقل من الفولاذ الهيكلي، وتولد حرارة أقل يتم امتصاصها أثناء المعالجة. ومن ناحية أخرى، تمتص مواد مثل النحاس والألومنيوم والنحاس الأصفر معظم الحرارة الناتجة عن ضوء الليزر. ونظرًا لأن الحرارة تتسرب بعيدًا عن النقطة المستهدفة للشعاع، يصبح صهر المادة في المنطقة المتأثرة بالحرارة أكثر صعوبة.

يمكن أن يؤدي القطع باللهب بالليزر والقطع بالذوبان بالليزر إلى اختلافات في المادة بالقرب من حافة المادة المقطوعة. يتم تقليل التبريد في المنطقة المتأثرة بالحرارة عند معالجة الفولاذ منخفض الكربون أو الفولاذ الخالي من الأكسجين. ومع ذلك، بالنسبة لـ فولاذ عالي الكربون (60#)، تصبح منطقة الحافة أكثر صلابة.

Sالفولاذ الهيكلي

عند قطع المادة بالأكسجين، سيتم الحصول على نتائج أفضل باستخدام ليزر الوضع المستمر. يقوم نظام التحكم في المنحنى الصغير بضبط طاقة الليزر وفقًا لمعدل تغذية العمود. عند استخدام الأكسجين كغاز معالجة، سوف تتأكسد حافة القطع قليلاً.

بالنسبة للألواح التي يقل سمكها عن 3 مم، يمكن استخدام غاز الأمونيا للقطع بالضغط العالي، مما ينتج عنه حافة قطع غير مؤكسدة.

يجب قطع الخطوط المعقدة والثقوب الصغيرة التي يقل قطرها عن سُمك المادة في وضع النبض لتجنب قطع الزوايا الحادة. كلما كان محتوى الكربون أعلى، كلما كان من الأسهل إخماد حافة القطع، وكلما زاد احتمال احتراق الزاوية. تعتبر الألواح ذات المحتوى العالي من السبائك أكثر صعوبة في القطع من تلك التي تحتوي على محتوى منخفض من السبائك.

سينتج عن السطح المؤكسد أو المسفوع بالرمل جودة قطع رديئة، ويمكن أن يكون للحرارة المتبقية على سطح اللوح تأثير سلبي على نتائج القطع. للقضاء على التوتر، يجب قطع ألواح الصلب المعالجة الثانوية فقط. تؤثر الشوائب في الفولاذ المصهور في ظروف الغليان بشكل كبير على نتائج القطع.

للقطع السطحي النظيف في الفولاذ الإنشائي، يجب اتباع النصائح التالية:

Sالفولاذ المقاوم للصدأ

قطع الفولاذ المقاوم للصدأ يتطلب ما يلي:

بالنسبة للفولاذ المقاوم للصدأ، يجب مراعاة ما يلي:

طريقة القطع بالليزر:

عادةً ما يتم اختيار وضع القطع عند إنشاء برنامج أو عن طريق تغيير معلمات الماكينة على الماكينة.

تتضمن معلمات الغاز ما يلي:

يلعب ضغط الهواء وهندسة الفوهة دورًا في تحديد خشونة الحافة وتوليد النتوءات. يعتمد استهلاك غاز المعالجة على قطر الفوهة وضغط الهواء. قطع الهواء يُعتبر الضغط الأقل من 1.0 ميجا أمبير ضغطًا منخفضًا، بينما يُعتبر الضغط 1.5 ميجا أمبير ضغطًا مرتفعًا.

الأكثر استخدامًا فوهة القطع لها فتحة دائرية مخروطية الشكل. من المهم الحفاظ على المسافة بين الفوهة وسطح قطعة العمل صغيرة قدر الإمكان لزيادة جودة الغاز الذي يؤثر على جدار الشق. غالبًا ما يتم استخدام تباعد بين 0.5 و1.5.

تختلف قيمة معلمة التثقيب عن قيمة معلمة القطع.

ثقب الوضع المستمر

ثقب وضع النبض

ملاحظة: سمك الصفيحة (مم) يتوافق تقريبًا مع زمن التثقيب (ث).

يشيع استخدام وضع CW للتثقيب، وهو أسرع ولكنه ينتج ثقبًا أكبر من التثقيب باستخدام النبض. لهذا السبب، عادةً ما يتم وضع موضع الثقب المقطوع خارج المحيط. تُعرف المسافة بين الثقب والمحيط الفعلي بالجزء الرئيسي.

يمكن أن يشير التفاوت في حافة الشق على قطعة العمل إلى تغيير في تركيز شعاع الضوء المنخفض من نهاية جزء القطع البادئ إلى المحيط. يجب على المستخدم ضبط الجزء الرئيسي على خط التمديد المثالي على جانب واحد من الوحدة الهندسية قدر الإمكان.

عند قطع الخطوط الداخلية الصغيرة على السطح، من المهم ترك الحرارة المتولدة أثناء عملية الثقب تتبدد قبل البدء في القطع. تجنّب وضع الثقوب في منطقة ضيقة ووضعها بزاوية كبيرة بالنسبة للمحيط، مما يعزز تبديد الحرارة.

يعتمد طول الرصاص على سُمك اللوح وقطر الثقب.

تصنيع الزاوية المنفرجة بنصف قطرها

حيثما أمكن، تجنب رمي الزاوية بدون نصف قطر.

تتميز الزاوية ذات نصف القطر بالمزايا التالية مقارنة بالزاوية بدون نصف القطر:

نصف قطر التقريب الأمثل:

R الأمثل = سُمك الصفيحة (مم) مقسومًا على 10، ولكن ليس أقل من 1 مم;

عندما لا تكون هناك حاجة إلى زاوية نصف قطرها مطلوب على اللوحة الداخلية، فإن الحد الأقصى لنصف القطر هو:

حافة R = نصف عرض الشق.

مع هذه العارضة، يمكن إنشاء زاوية نصف قطرها حر، والآن يتحرك المحور ديناميكيًا:

للقطع عالي السرعة على الألواح الرقيقة، يوصى باستخدام تقنية الثقب. لهذا الحل المزايا التالية:

تقييم شقوق القطع بالليزر

| الفولاذ الإنشائي: مقطوع ب O2 | ||

| العيب | الأسباب المحتملة: | شروط التسوية |

لا نتوءات، خط جر متناسق | الطاقة المناسبةمعدل تغذية مناسب | |

يحتوي خط الجر في الأسفل على إزاحة كبيرة، والشق في الأسفل أوسع. | معدل التغذية مرتفع جداًطاقة الليزر منخفضة جداًضغط الهواء منخفض جداًالتركيز مرتفع جداً | تقليل معدل التغذيةزيادة طاقة الليزرزيادة طاقة الليزرزيادة ضغط الهواءضغط هواء أقل تركيز أقل |

النتوء الموجود على السطح السفلي مشابه للخبث، على شكل قطرات ويسهل إزالته. | معدل التغذية مرتفع جداً-ضغط الهواء منخفض جداًالتركيز مرتفع جداً | تقليل معدل التغذيةزيادة ضغط الهواءزيادة ضغط الهواءتخفيض التركيز |

إن شفرات معدنية متصلة ببعضها البعض يمكن إزالتها ككل. | التركيز عالٍ جداً. | خفض التركيز. |

يصعب إزالة النتوءات المعدنية الموجودة على السطح السفلي | معدل التغذية مرتفع للغايةضغط الهواء منخفض للغايةغاز غير نقيالتركيز مرتفع للغاية. | تقليل معدل التغذيةزيادة ضغط الهواءزيادة ضغط الهواءاستخدام غاز أنقىتخفيض التركيز |

توجد نتوءات على جانب واحد فقط | محاذاة الفم غير صحيحة.فوهة فوهة فوهة معيبة | توسيط الفوهة تغيير الفوهة |

| الفولاذ الإنشائي: مقطوع ب O2 | ||

| العيب | الأسباب المحتملة: | استبعاد |

المواد المفرغة من الأعلى | الطاقة منخفضة جداً، ومعدل التغذية مرتفع جداً | في هذه الحالة، اضغط على زر الإيقاف المؤقت على الفور لمنع تناثر الخبث على عدسة التركيز البؤري؛ ثم قم بزيادة الطاقة؛ وخفض معدل التغذية. |

قطع السطح المائل، جيد على كلا الجانبين، سيء على كلا الجانبين. | مرآة الاستقطاب غير مناسبة أو غير صحيحة أو معيبة؛ مرآة الاستقطاب مثبتة في موضع مرآة الانحراف | افحص المرآة المستقطبة؛ افحص مرآة الانحراف. |

بلازما زرقاء، قطعة العمل غير مقطوعة | خطأ في غاز المعالجة (N2)؛ معدل التغذية مرتفع للغاية؛ الطاقة منخفضة للغاية | في هذه الحالة، اضغط على زر الإيقاف المؤقت على الفور لمنع تناثر الخبث على عدسة التركيز البؤري؛ استخدام الأكسجين كغاز معالجة؛ تقليل معدل التغذية؛ زيادة الطاقة |

سطح القطع غير دقيق | ضغط الهواء مرتفع جدًا؛ الفوهة تالفة؛ قطر الفوهة كبير جدًا؛ المادة غير جيدة. | تقليل ضغط الهواء؛ استبدال الفوهة؛ تركيب فوهات مناسبة؛ استخدام مادة ذات سطح أملس وموحد. |

لا يوجد نتوء وخط الجر مائل؛ ويصبح الشق أضيق في الأسفل. | معدل التغذية مرتفع جداً | تقليل معدل التغذية. |

توليد فوهة البركان | ضغط الهواء مرتفع للغاية؛ معدل التغذية منخفض للغاية؛ التركيز مرتفع للغاية؛ يوجد صدأ على سطح اللوحة؛ قطعة العمل المعالجة محمومة؛ المادة غير نقية. | تقليل ضغط الهواء؛ زيادة معدل التغذية؛ خفض التركيز؛ استخدام مواد ذات جودة أفضل. |

سطح قطع خشن جداً | التركيز مرتفع للغاية؛ ضغط الهواء مرتفع للغاية؛ معدل التغذية منخفض للغاية؛ المادة ساخنة للغاية. | خفض التركيز؛ تقليل ضغط الهواء؛ زيادة معدل التغذية؛ تبريد المواد. |

| الفولاذ المقاوم للصدأ: مقطوع بـ N2 الضغط العالي | ||

| العيب | الأسباب المحتملة: | شروط التسوية |

إنتاج نتوءات منتظمة دقيقة على شكل قطرات; | التركيز منخفض للغاية؛ معدل التغذية مرتفع للغاية. | رفع التركيز؛ تقليل معدل التغذية. |

تنمو نتوءات خيطية غير منتظمة على كلا الجانبين، ويتغير لون سطح الصفائح الكبيرة. | معدل التغذية منخفض للغاية؛ التركيز مرتفع للغاية؛ ضغط الهواء منخفض للغاية؛ المادة ساخنة للغاية. | زيادة معدل التغذية؛ خفض التركيز؛ زيادة ضغط الهواء؛ تبريد المواد. |

نتوء غير منتظم ينمو على جانب واحد فقط من حافة القطع | الفوهة غير متمركزة؛ البؤرة عالية جداً؛ ضغط الهواء منخفض جداً والسرعة منخفضة جداً. | توسيط الفوهة؛ خفض التركيز؛ زيادة ضغط الهواء؛ زيادة السرعة. |

| اصفرار حافة القطع | يحتوي الغلاف الجوي على شوائب الأكسجين. | استخدم النيتروجين بنوعية جيدة. |

يتم توليد البلازما على مقطع مستقيم. | معدل التغذية مرتفع للغاية. | إذا حدث ذلك، اضغط مؤقتاً. |

| توليد البلازما على سطح الخط المستقيم | معدل التغذية مرتفع للغاية؛ الطاقة منخفضة للغاية؛ التركيز منخفض للغاية. | في هذه الحالة، اضغط على زر الإيقاف المؤقت على الفور لمنع تناثر الخبث على عدسة التركيز البؤري؛ تقليل سرعة الالتقاط؛ زيادة الطاقة؛ رفع التركيز البؤري. |

| تشتت الشعاع | معدل التغذية مرتفع للغاية؛ الطاقة منخفضة للغاية؛ التركيز منخفض للغاية. | تقليل معدل التغذية؛ زيادة الطاقة؛ رفع التركيز. |

| توليد البلازما في الزاوية | تحمل الزاوية مرتفع جداً؛ التضمين مرتفع جداً؛ التسارع مرتفع جداً. | تقليل تحمل الزاوية؛ تقليل التعديل أو التسارع. |

| يتباعد الشعاع في البداية | التسارع مرتفع للغاية؛ التركيز منخفض للغاية؛ فشل تفريغ المواد المنصهرة | تقليل التسارع؛ رفع التركيز واختراق الثقب الدائري. |

| شق خشن | الفوهة تالفة؛ العدسة متسخة. | استبدل الفوهة؛ نظف العدسة إذا لزم الأمر. |

المواد المفرغة من الأعلى | الطاقة منخفضة جداًمعدل التغذية الزائدضغط الهواء مرتفع جداً | في هذه الحالة، اضغط على زر الإيقاف المؤقت على الفور لمنع تناثر الدموع المنصهرة على عدسة التركيز البؤريزيادة الطاقة وتقليل معدل التغذيةخفض ضغط الهواء |

للحصول على أفضل جودة معالجة، يُرجى اتباع التعليمات التالية:

عند ملاحظة انخفاض في جودة التصنيع، تحقق من العوامل التالية:

لا تقم بتعديل المعلمات القياسية المحددة عند شراء ماكينة القطع بالليزر;

انظر أيضًا:

لتحسين المعلمات، قم بإنشاء دليل جديد لها. إذا تدهورت جودة المعالجة، قارن المعلمات القياسية على الماكينة بالمعلمات المحسّنة لتحديد ما إذا تم إجراء أي تغييرات مهمة.

تؤثر جودة سطح المواد بشكل كبير على جودة القطع بالليزر. يجب حماية المواد الخام من الصدأ والأوساخ. إذا كان السطح صدئًا أو متسخًا أو غير مستوٍ، فيجب معالجة المادة قبل قطعها على آلة القطع بالليزر.

لتحقيق أفضل جودة قطع، يجب على المشغل اتباع هذه المبادئ:

يتضمن وضع التشغيل بمستوى الضوء المنخفض الوضع المستمر والوضع النبضي. يُستخدم الوضع المستمر للقطع العادي، بينما يُستخدم الوضع النبضي لمعالجة الثقوب والثقوب الصغيرة الأصغر من سُمك المادة.

بالنسبة لقطع قطع العمل التي سيتم إعادة استخدامها، يمكن إجراء التثقيب النبضي على محيط الرسم. عادةً ما يُستخدم التثقيب في الوضع المستمر للقطع الأسرع، ولكن ينتج عنه ثقب أكبر مقارنةً بالتثقيب النبضي.

يعد تبديد الحرارة قبل وبعد الثقب أمرًا بالغ الأهمية عند قطع المواد الصغيرة. تجنب توصيل خط القطع بأجزاء ضيقة من قطعة العمل وتأكد من وجود زاوية مضمنة كافية مع الشكل للسماح بتبديد الحرارة.

يبلغ الحد الأقصى لحجم القطع لماكينة القطع بالليزر 3000 × 1500 مم. قدرة القطع القصوى لماكينة القطع 500 واط آلة القطع بالليزر الليفي 6 مم للفولاذ الكربوني و4 مم للفولاذ المقاوم للصدأ.

انظر أيضًا:

يجب أن يكون قطر أصغر ثقب يمكن قطعه أكبر من سُمك اللوح.

لوائح السلامة لتشغيل ماكينة القطع بالليزر:

انظر أيضًا:

انظر أيضًا:

من خلال المحتوى التدريبي أعلاه، أعتقد أن لديك فهمًا أعمق للورقة قطع المعادن بالليزروالتي ستكون مفيدة لك بالتأكيد.

إذا كان لا يزال لديك أسئلة أخرى حول قطع الصفائح المعدنية بالليزر، يرجى ترك رسالة في منطقة التعليقات.