ما الذي يجعل الصهر المتخصص أمرًا بالغ الأهمية في الصناعة الحديثة؟ هذه العملية ضرورية لإنتاج الفولاذ عالي الجودة والسبائك المستخدمة في المجالات الصعبة مثل الفضاء والإلكترونيات. تقصر الطرق التقليدية عن تلبية المتطلبات الصارمة لهذه التطبيقات، مما يستلزم تقنيات متقدمة مثل الصهر بالحث الحثي والتعدين بالخبث الكهربائي وإعادة الصهر بالقوس المفرغ. في هذه المقالة، سوف تتعرف على طرق الصهر المتخصصة المختلفة ومزاياها الفريدة، مما يساعدك على فهم دورها المحوري في تصنيع المنتجات المعدنية المتفوقة.

الصهر المتخصص هو طريقة خاصة وفعالة لإنتاج الفولاذ الخاص والسبائك عالية الحرارة والسبائك الدقيقة والفولاذ عالي السبائك.

لقد تم استخدام المواد المعدنية المتمثلة في الفولاذ على نطاق واسع في الاقتصاد الوطني وبناء الدفاع الوطني والمجالات العلمية والتكنولوجية وغيرها.

وقد أدى التقدم السريع في التكنولوجيا الإلكترونية المعاصرة وتكنولوجيا الفضاء والملاحة وتكنولوجيا الطاقة وغيرها من المجالات إلى زيادة المتطلبات المتزايدة لجودة وتنوع الفولاذ والسبائك.

على سبيل المثال، من المطلوب أن يعمل الفولاذ أو السبائك بشكل موثوق في ظل بيئة ذات درجة حرارة عالية وضغط مرتفع وسرعة عالية وحمل ديناميكي وإشعاع مرتفع ووسط شديد التآكل.

ومع ذلك، فإن طرق الصهر التقليدية مثل المحول وفرن الموقد المفتوح والفرن القوسي يصعب أن تلبي المتطلبات الفعلية، ولا يمكنها توفير منتجات بهذه الجودة العالية، مما يتطلب استخدام طرق صهر خاصة.

تشمل طرق الصهر التخصصية الشائعة الصهر بالحث الحثي والتعدين بالخبث الكهربائي, قوس البلازما الصهر، وإعادة الصهر بالقوس الفراغي، وعملية الصهر بالحزمة الإلكترونية.

(1) الذوبان بالتحريض

الصهر بالحث هو طريقة لتسخين المعادن وصهرها باستخدام مبدأ الحث الكهرومغناطيسي.

وفقًا للتردد ، يمكن تقسيمها إلى فرن تردد الطاقة ، وفرن التردد المتوسط ، وفرن التردد العالي ؛ وفقًا للغلاف الجوي والهيكل ، يمكن تصنيفها إلى فرن تحريض الفراغ وفرن تحريض البلازما وأفران أخرى لأغراض مختلفة.

تُستخدم أفران تردد الطاقة بشكل أساسي لصهر الحديد الزهر، وتستخدم الأفران عالية التردد بشكل أساسي في الأبحاث المعملية، بينما تستخدم الأفران متوسطة التردد بشكل أساسي لإنتاج الفولاذ والسبائك عالية الجودة، مع مزايا سرعة الصهر السريعة وكفاءة الإنتاج العالية والقدرة القوية على التكيف والاستخدام المرن وتأثير التحريك الكهرومغناطيسي الجيد والتشغيل المريح لبدء التشغيل.

وفي الوقت الحالي، أصبح الصهر في فرن الحث طريقة مهمة لإنتاج سبائك خاصة مثل الفولاذ الخاص والسبائك الدقيقة وسبائك التسخين الكهربائي والسبائك ذات درجة الحرارة العالية والسبائك المقاومة للتآكل.

(2) التعدين الكهربائي للخبث المعدني

إن تعدين الخبث الكهربائي هو طريقة صهر خاصة تستخدم الحرارة الناتجة عن مقاومة الخبث الناجمة عن التيار المار عبر الخبث السائل لتسخين المعدن وصقله.

ويتمثل جوهرها في إعادة صهر الخبث الكهربائي (ESR)، والذي يهدف إلى زيادة تنقية الصلب والسبائك وتحسين البنية البلورية للسبائك على أساس التكرير الأولي، وبالتالي الحصول على منتجات معدنية عالية الجودة.

إعادة الصهر الكهربائي مناسب لإنتاج المطروقات المتوسطة والكبيرة. المنتج بعد إعادة الصهر يحتوي على نسبة منخفضة من الفوسفور والكبريت، ومنخفضة غير معدنية شوائب وبنية كثيفة للسبيكة المعاد صهرها وصبها دون انكماش، مما يحسن بشكل كبير من جودة المنتج، بالإضافة إلى خواصه الميكانيكية وأداء المعالجة وقابلية الاستخدام.

(3) الصهر بالقوس الهوائي

يمكن للصهر بالقوس التفريغي أن يشكل حالة انصهار منخفضة الأكسجين ودرجة حرارة عالية، لذلك تم استخدامه في وقت مبكر من القرن الماضي لصهر المعادن الحرارية أو القابلة للأكسدة مثل البلاتين والتنتالوم والتنغستن.

مع تطور الصناعة الميكانيكية، تم تطبيق طريقة إعادة الصهر بالقوس الكهربائي القابل للاستهلاك بالتفريغ بنجاح في إنتاج التيتانيوم وسبائكه والسبائك الدقيقة والسبائك عالية الحرارة والمعادن المقاومة للحرارة.

وقد تطورت طريقة الصهر هذه بسرعة في الأربعينيات والخمسينيات من القرن العشرين، مع تزايد القدرات الكبيرة. وحتى الآن، في مجال الصهر المتخصص، لا يزال الصهر بالقوس التفريغي أحد الطرق الرئيسية لإعادة الصهر والتكرير.

(4) الذوبان بالحزمة الإلكترونية

إعادة الصهر بالشعاع الإلكتروني (EBM) هي طريقة صهر تستخدم مدفع إلكتروني لإصدار أشعة إلكترونية عالية السرعة كمصدر حراري لصهر المعادن في ظروف تفريغ عالية.

وقد بدأ بصهر المعادن الحرارية (التنتالوم والنيوبيوم والهافنيوم والتنغستن والموليبدينوم وغيرها) وتوسعت الآن لتشمل إنتاج مواد أشباه الموصلات والسبائك المغناطيسية عالية الأداء وبعض أنواع الفولاذ الخاص مثل تحمل الصلبوالفولاذ المقاوم للصدأ المقاوم للصدأ المقاوم للتآكل، والحديد النقي منخفض الكربون للغاية.

وبالإضافة إلى ذلك، يمكن أيضًا استخدام أفران إعادة الصهر بالحزمة الإلكترونية لصهر بعض السبائك المقاومة للحرارة، وخاصة السبائك المحتوية على التنجستن والموليبدينوم مع النيوبيوم أو التنتالوم كمكون رئيسي.

(5) الصهر بقوس البلازما

الصهر بالبلازما هو طريقة صهر جديدة تستخدم قوس البلازما كمصدر للحرارة لصهر المعادن وصقلها وإعادة صهرها.

وتتمثل المزايا المحتملة لاستخدام قوس البلازما كمصدر للحرارة المعدنية في: الطاقة المركزة، ودرجة الحرارة العالية (5000-300000 كلفن)، ومعدل التدفق الأيوني السريع (100-500 م/ث)، والتسخين السريع والتفاعل السريع، إلخ. الغاز في حالة تأين الغاز، ونشاط التفاعل قوي.

يمكن اختيار الغاز وفقًا للاحتياجات، مثل استخدام الغازات المختزلة (الهيدروجين وأول أكسيد الكربون والألكانات والألكينات، إلخ) لتقليل الشحنة أو تنقيتها مباشرة، ويمكن أيضًا إزالة الأكسدة لجعل السبائك خالية من نواتج إزالة الأكسدة المتبقية.

تحت تأثير قوس البلازما ذات درجة الحرارة العالية، يسهل تطاير الشوائب مثل S، P، Pb، Pb، Bi، Sn، و As. يمكن أن تذوب المواد المعدنية وكذلك إذابة المواد غير المعدنية.

الصهر الخاص هو طريقة خاصة وفعالة لإنتاج السبائك المتقدمة مثل الفولاذ الخاص والسبائك عالية الحرارة والسبائك الدقيقة والصلب عالي السبائك والمعادن الحرارية والسبائك المقاومة للحرارة, تيتانيوم وسبائك التيتانيوم، وسبائك التسخين الكهربائي، إلخ.

(1) سبيكة الدقة، وهي نوع من المعادن والسبائك ذات الخصائص الفيزيائية الخاصة، وتستخدم بشكل رئيسي لتصنيع مواد مهمة مثل الأدوات الدقيقة وأجهزة التحكم والقياس عن بعد والأجهزة الكهربائية والملحقات والأجهزة الإلكترونية في مجال الطيران، وكذلك أجهزة الاستشعار ومحولات الطاقة في أنظمة الأسلحة، استنادًا إلى خصائصها الفيزيائية وليس إلى مكوناتها الهيكلية.

في الصين، يُستخدم الحرف "J" قبل الرقم للإشارة إلى فئة السبيكة؛ على سبيل المثال، يمثل الحرف "1J" سبيكة مغناطيسية ناعمة، ويمثل الحرف "2J" سبيكة مغناطيسية دائمة، ويمثل الحرف "3J" سبيكة مرنة، ويمثل الحرف "4J" سبيكة تمدد حراري، ويمثل الحرف "5J" سبيكة ثنائية المعدن الحراري، ويمثل الحرف "6J" سبيكة مقاومة.

(2) السبائك ذات درجة الحرارة العالية (سبيكة مقاومة للحرارة العالية أو سبيكة فائقة مقاومة للحرارة) هي مادة معدنية لتوربينات غاز الطيران وتوربينات غاز السفن ومحركات الصواريخ. ويتميز بمقاومة أعلى للتشوه الزاحف والكسر الزاحف، بالإضافة إلى مقاومة التآكل والصدمات الحرارية.

(1) التحكم في المكونات:

بالإضافة إلى التحكم في C، وMn، وS، وS، وP، وS، والتي يتم التحكم فيها عادةً في إنتاج الصلب، يشمل التحكم في المكونات أيضًا التحكم في عناصر السبائك مثل Cr وNi وNi وMu وW وNb وV وAl وTi والعناصر النزرة B وC وCe وLa وZr وMg وCa وHf وY وSm. تعتمد إمكانية التحكم في التركيب على النحو الأمثل إلى حد كبير على عملية الصهر.

(2) الطهارة:

تشير درجة نقاء الفولاذ والسبائك إلى كمية الشوائب الضارة والمحتوى الغازي الضار، بما في ذلك الجوانب التالية بشكل أساسي

1. الشوائب غير المعدنية

تشير الشوائب اللافلزية عادةً إلى S، P، وC، وC، وC، وB، وI، إلخ. درجات الصلب المختلفة لها متطلبات مختلفة لمحتوى S وP.

على سبيل المثال، بالنسبة للصلب العادي، w(S)≤0.055%، w(P)≤0.045%؛ بالنسبة للصلب عالي الجودة، w(S)≤0.045%، w(P)≤0.040%؛ بالنسبة سبائك الصلبفإن كلاً من S وP أقل من 0.04%؛ أما بالنسبة للصلب المتقدم عالي الجودة، فإن w(S)≤0.030%، وw(P)≤0.035%؛ بينما بالنسبة لبعض السبائك عالية الحرارة، فإن w(S)≤0.030%.

بالنسبة لـ Ce وBr وI وما إلى ذلك، تنص بعض المعايير الفنية على أن تكون أقل من 0.0025%.

2. الغاز

بشكل عام، كلما انخفض محتوى الأكسجين والهيدروجين و النيتروجين في الصلب والسبائك، كلما كان أداؤها أفضل.

3. شوائب غير معدنية

لا يرتبط تأثير الشوائب اللافلزية على أداء الصلب والسبائك بكميتها فحسب، بل يرتبط أيضًا بنوعها وحجمها وشكلها وتوزيعها.

ولذلك، يعد محتوى الشوائب غير المعدنية وحالة توزيعها أحد المؤشرات المهمة لتقييم جودة الفولاذ والسبائك، ويستخدم الفحص التقليدي طريقة مقارنة الدرجات القياسية.

4. الشوائب المعدنية

تشير الشوائب المعدنية بشكل رئيسي إلى شوائب الروبيان وPb وSn وAs وSb وBi وغيرها من شوائب العناصر النزرة في الصلب والسبائك. يؤثر محتوى الشوائب المعدنية تأثيرًا كبيرًا على أداء الصلب والسبائك.

5. هيكل المصبوب

للهيكل المصبوب للسبائك الفولاذية والسبائك تأثير مهم على اللدونة أثناء التشغيل الساخن للسبائك و الخواص الميكانيكية للصلب.

يجب أن يتوفر في هيكل الصب للمنتجات المعدنية الجيدة الشروط التالية: المواصفات تفي بالمتطلبات؛ جودة السطح جيدة؛ الانكماش صغير؛ السبيكة كثيفة؛ التركيب والهيكل التنظيمي موحد، ودرجة الفصل صغيرة؛ التركيب البلوري جيد.

(1) يؤثر التحكم في المكونات على أداء الفولاذ والسبائك.

تتسم طرق الصهر المختلفة بدرجات مختلفة من التحكم في المكونات، حيث تكون أفران القوس الهوائي أفضل في التحكم في العناصر القابلة للأكسدة بسهولة، بينما تكون إعادة الصهر بالخبث الكهربائي أقل فقدانًا للعناصر المتطايرة.

(2) يؤثر النقاء على أداء الفولاذ والسبائك.

يتميز الصهر بالتفريغ بانخفاض الشوائب المعدنية الضارة ومحتوى الأكسجين، كما أن إعادة الصهر الكهربائي لديه قدرة جيدة على إزالة الكبريت وإزالة شوائب الأكسيد.

(3) يؤثر التحكم في البنية المجهرية على أداء الفولاذ والسبائك.

تتميز سبائك إعادة الصهر بالخبث الكهربائي بتطور محور بلوري عمودي وانفصال مسامية منخفضة.

2.1.1.1 مبدأ عمل الفرن الحثي

جميع أنواع الأفران الحثية، بغض النظر عما إذا كانت أفران الحث سواء كانت ذات قلب أو بدون قلب، وكذلك سواء كانت تعمل بتردد منخفض أو تردد متوسط أو تردد عالٍ، فإن دائرتها الأساسية تتكون من مصدر طاقة متغير ومكثفات وملف حث ومواد فرن الحث ومواد الفرن المعدني في البوتقة (الشكل 2-1).

(1) مبدأ التسخين بالحث الحثي

يعتمد مبدأ التسخين بالحث على القانونين الأساسيين التاليين للكهرباء: أولاً، قانون فاراداي للحث الكهرومغناطيسي.

هـ = ب-ل-ف-ج-ج-س ∠ ∠ (ف-ب-ب) (2-1)

حيث L هو طول السلك في المجال المغناطيسي;

(v-B) هي الزاوية المحصورة بين اتجاه قوة الحث المغناطيسي واتجاه السرعة.

القانون الأساسي الآخر هو قانون جول-لينز. يُعرف هذا القانون أيضًا بمبدأ التأثير الحراري الكهربائي. ويمكن التعبير عن قانون جول-لينز في صورة المعادلة (2-3):

Q = I 2 ر ر (2-2)

حيث Q هي حرارة جول-لينز، بوحدة J؛ I هي شدة التيار، بوحدة A;

R هي مقاومة الموصل، بوحدة Ω؛ t هي الزمن الذي يتم فيه تنشيط الموصل، بوحدة s.

عندما يتدفق تيار متردد بتردد f عبر ملف الحث في فرن الحث بدون قلب، يتولد مجال مغناطيسي متردد في الفضاء المحيط بملف الحث ومحيطه.

تتغير قطبية الحث المغناطيسي وقوة الحث المغناطيسي وتردد المجال المغناطيسي المتردد مع التيار المتردد الذي يولد هذا المجال المغناطيسي المتردد. إذا كانت البوتقة مبطنة بملف الحث ومملوءة بمواد الفرن المعدنية، فإن جزءًا من خطوط المجال المغناطيسي للمجال المغناطيسي المتردد سيمر عبر مواد الفرن المعدنية.

ويعادل تناوب خطوط المجال المغناطيسي الحركة النسبية لخطوط المجال المغناطيسي للقطع بين مواد الفرن المعدني وخطوط المجال المغناطيسي.

ولذلك، ستتولد قوة دافعة كهربية مستحثة (E) في مواد الفرن المعدني، ويمكن تحديد مقدارها بالمعادلة التالية:

E = 4.44 Ф- و - ن (2-3)

حيث Ф هو التدفق المغناطيسي للمجال المغناطيسي المتردد في ملف الحث بوحدة Wb;

f هو تردد التيار المتردد، بوحدة هرتز;

n هو عدد لفات الحلقة المكونة من مواد الفرن، وعادةً ما يكون n=1;

من المعادلة أعلاه، يمكن ملاحظة أنه لتوليد جهد مستحث أكبر في مواد الفرن، يمكن نظريًا زيادة التدفق المغناطيسي والتردد وعدد اللفات.

ومع ذلك، نظرًا لأن خطوط المجال المغناطيسي المتولدة بعد تنشيط ملف الحث تضطر إلى المرور عبر الهواء (في حالة فرن الحث بدون قلب)، والهواء له ممانعة مغناطيسية عالية، فإن التدفق المغناطيسي صغير نسبيًا، مما يجعل من الصعب زيادة التدفق المغناطيسي، وعدد لفات مواد الفرن يساوي l بشكل عام.

لذلك، من أجل زيادة الجهد المستحث، من الأفضل استخدام طريقة زيادة التردد.

نظرًا لأن مواد الفرن المعدني نفسها تشكل حلقة مغلقة t، فإن التيار المستحث (I) المتولد في مواد الفرن المعدني:

حيث R هي المقاومة الفعالة لمادة الفرن المعدني، بوحدة Ω;

يعتمد معدل تسخين مادة الفرن على التيار المستحث والمقاومة الفعالة لمادة الفرن وزمن التنشيط. ويعتمد التيار المستحث على حجم القوة الدافعة الكهربائية المستحثة، أي حجم التدفق المغناطيسي الذي يمر عبر مادة الفرن وتردد التيار المتردد المتدفق عبرها. ويعتمد حجم التيار المستحث على حجم كتلة مادة الفرن.

(2) التحريك الكهرومغناطيسي

عندما يتدفق تيار مستحث عبر مادة الفرن، فإنه سيتعرض حتمًا لقوى كهرومغناطيسية، مما يتسبب في حركة اتجاهية لمادة الفرن المعدني؛ أي تأثير "التحريك الكهرومغناطيسي". وتتمثل فوائده فيما يلي:

1) درجة حرارة موحدة للسائل المعدني.

2) تجانس السائل المعدني.

3) تحسين الظروف الحركية للتفاعلات الفيزيائية والكيميائية.

2.1.2 معدات عمل فرن الحث الحثي

يمكن تقسيم أفران الحث إلى نوعين: أفران الحث بدون قلب وأفران الحث بالقلب، ونادراً ما يستخدم النوع الأخير في صناعة الصلب ولن يتم مناقشته هنا. أما بالنسبة لأفران الحث بدون قلب، فيمكن تصنيفها عمومًا إلى ثلاثة أنواع وفقًا لتردد الطاقة: الفرن ذو التردد الخطي (بتردد 50 أو 60 هرتز) الذي يتم توصيله مباشرة بشبكة الطاقة من خلال محول ويستخدم بشكل أساسي لصهر الحديد الزهر؛ والفرن عالي التردد (بتردد يتراوح بين 10 كيلو هرتز و300 كيلو هرتز) الذي يستخدم مذبذب أنبوبي إلكتروني عالي التردد ويستخدم بشكل أساسي في الأبحاث المختبرية الصغيرة؛ والفرن متوسط التردد (بتردد يتراوح بين 150 هرتز و10000 هرتز) الذي يستخدم مجموعة مولدات متوسطة التردد أو ثلاثية التردد أو ثايرستور ثابت محول التردد.

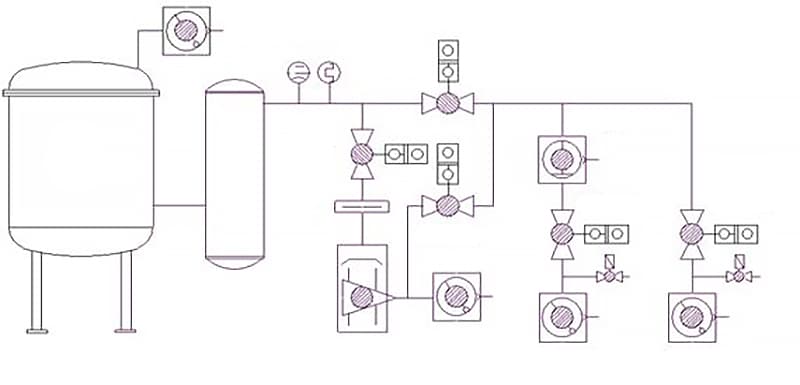

تتضمن المجموعة الكاملة من المعدات الخاصة بأفران الحث متوسطة التردد ما يلي: جزء إمداد الطاقة والتحكم الكهربائي، وجسم الفرن، وجهاز النقل، ونظام تبريد المياه.

(1) التسخين بالحث الكهرومغناطيسي. نظرًا لأن طريقة التسخين مختلفة، فإن أفران الحث لا تتطلب أقطابًا من الجرافيت اللازمة لتسخين القوس الكهربائي، ولا مناطق التسخين الزائد الموضعي تحت القوس، وبالتالي القضاء على إمكانية زيادة الكربون في القطب الكهربائي. يمكن لأفران الحث أن تصهر الفولاذ والسبائك منخفضة الكربون التي يصعب صهرها في أفران القوس الكهربائي، مما يخلق ظروفًا مواتية لإنتاج منتجات ذات محتوى منخفض من الغاز.

(2) يوجد مستوى معين من التحريك الكهرومغناطيسي في الحوض المنصهر. ويعزز التحريك المعدني الناجم عن الحث الكهرومغناطيسي التركيب الموحد ودرجة الحرارة، وتماسك التضمين والنمو والطفو في الفولاذ. يكون فقدان عناصر السبيكة أثناء عملية صهر فرن الحث صغيرًا نسبيًا، وبالتالي فإن التركيب المتوقع يكون أكثر دقة، مما يساعد على التحكم في المكونات ويقصر وقت الصهر.

(3) نسبة مساحة سطح الحوض المنصهر صغيرة. وهذا مفيد لتقليل فقدان العناصر التي تتأكسد بسهولة في المعدن المنصهر وتقليل امتصاص الغاز. ولذلك، أوجدت أفران الحث ظروفًا مواتية نسبيًا لصهر الفولاذ والسبائك عالية السبائك، وخاصة تلك التي تحتوي على التيتانيوم أو الألومنيوم أو البورون. ومع ذلك، فهي عرضة لتكوين سيولة ضعيفة، وقوة تفاعل منخفضة، وهو ما لا يفضي إلى التفاعل المعدني في واجهة الخبث والصلب. ولهذا السبب، فإن متطلبات المواد الخام في صهر الأفران الحثية صارمة نسبيًا.

(4) تعديل مريح لطاقة الإدخال. أثناء عملية صهر الفرن الحثي، يمكن تعديل طاقة الإدخال بسهولة. لذلك، يمكن التحكم في درجة حرارة انصهار الحوض المنصهر بشكل أكثر دقة، ويمكن عزل الفرن، ويمكن إنتاج الفولاذ عدة مرات، مما يخلق ظروفًا لصهر المنتجات ذات التركيبات المختلفة في دفعة واحدة.

(5) يمكن لمصدر الطاقة نفسه إمداد الطاقة لعدة أفران ذات سعة مختلفة (ولكن ليس في نفس الوقت)، وبالتالي فإن مرونة أفران الحث أكبر من أفران القوس الكهربائي من حيث قدرة الصهر.

(6) الكفاءة الحرارية العالية. تؤدي طريقة التسخين في أفران الحث ومساحة السطح الصغيرة إلى تبديد حرارة أقل، وبالتالي فإن الكفاءة الحرارية لأفران الحث أعلى من أفران القوس الكهربائي. ومع ذلك ، فإن الكفاءة الكهربائية لأفران الحث أقل من أفران القوس الكهربائي ، وبالتالي فإن الكفاءة الإجمالية لنوعي الأفران الكهربائية متشابهة.

(7) دخان أقل وتلوث بيئي صغير. عند الصهر في أفران الحث، لا يوجد أساسًا أي لهب أو نواتج احتراق.

(8) تستهلك مواد حرارية أكثر من أفران القوس الكهربائي ولها عمر بوتقة أقصر. متطلبات المواد المقاومة للحرارة في البوتقة عالية، وبالتالي فإن تكلفة المواد المقاومة للحرارة لكل طن من الفولاذ أعلى أيضًا من أفران القوس الكهربائي.

2.3.1 أكسدة وإزالة أكسدة العناصر

يوجد الأكسجين في حالتين في الصلب المنصهر. أحدهما هو الأكسجين المذاب، ويمثله [O]، وتزداد قابليته للذوبان مع زيادة درجة الحرارة. والأخرى هي الأكسجين الموجود في شكل تضمين في الصلب المنصهر. عندما تكون العناصر المزيلة للأكسدة موجودة في الصلب المنصهر، يتحد الأكسجين المذاب في الصلب المنصهر معها لتكوين شوائب الأكسيد. وتشمل مصادر الأكسجين في الصلب المنصهر بشكل أساسي غزو الأكسجين من الغلاف الجوي أثناء الصهر والصب والأكسجين الذي يتم جلبه مع المواد الخام والأكسجين الذي يدخل من المواد المقاومة للحرارة.

(1) القدرة على إزالة الأكسدة من العناصر

تُسمى درجة صعوبة أكسدة العناصر المختلفة بحالة الأكسدة، وتُعرف أيضًا باسم القدرة على إزالة الأكسدة. وهي تشير إلى محتوى الأكسجين المتبقي الذائب في الصلب في حالة توازن مع تركيز معين من العناصر المزيلة للأكسدة عند درجة حرارة وضغط معينين. كلما انخفض محتوى الأكسجين، زادت قدرة هذا العنصر على إزالة الأكسدة. الصيغة العامة لتفاعل إزالة الأكسدة لعنصر ما هي:

س[م]+ ص[و]= مxOy (2-5)

إذا كانت أكاسيد الفلزات تعتبر مواد نقية غير قابلة للذوبان في الصلب المنصهر ومحتوى عناصر معدنية والأكسجين منخفض في الفولاذ المصهور، إذن لدينا

في الصيغة، أMxOy يمثل نشاط الأكسيد الناتج عن إزالة أكسدة العنصر، أ[M] يمثل نشاط عنصر إزالة الأكسدة في الصلب، و[O] يمثل نشاط الأكسجين في الصلب. عندما يكون ناتج إزالة الأكسدة أكسيدًا نقيًّا أو في حالة مشبعة، فإنMxOy يساوي 1. عندما تكون fM=1 أو f0=1 أو fMx.f0y= ثابت، فإن

افترض أن KM = 1/ك. إذن، KM = [%M] x. [%TO] y (2-8).

يمكن استخدام مقدار KM لتحديد قدرة العنصر على إزالة الأكسدة. كلما كانت قيمة KM أصغر، كانت قدرة العنصر على إزالة الأكسدة أقوى. يقدم الشكل 2-7 والجدول 2-8 مقارنة لقدرات العناصر على إزالة الأكسدة في الحديد المنصهر والنيكل عند درجة حرارة 1600 ℃. وبوجه عام، في الحديد المنصهر عند درجة حرارة 1600 ℃، يكون ترتيب القدرة على إزالة الأكسدة من الأقوى إلى الأضعف هو Ba → Ca → Ce → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) تأثيرات إزالة الأكسدة والعوامل المؤثرة للعناصر

1. تقارب العناصر للأكسجين: كلما كان تقارب العنصر إلى الأكسجين أقوى، زادت قدرته على إزالة الأكسدة، وهو ما يكون أكثر فائدة لتحسين تأثير إزالة الأكسدة.

2. الخصائص الفيزيائية للعناصر المزيلة للأكسدة: وتشمل درجة الانصهار، والجاذبية النوعية، ودرجة الغليان (ضغط البخار)، والذوبان في سائل الصلب.

3. الخصائص الفيزيائية لنواتج إزالة الأكسدة: إن نقطة الانصهار، والجاذبية النوعية، والتوتر البيني للسائل الفولاذي، والقدرة على تكوين أكاسيد سائلة مركبة ذات نقطة انصهار منخفضة مع أكاسيد ذات نقطة انصهار عالية، وكذلك قابلية الذوبان في السائل الفولاذي، كلها لها تأثير كبير على تأثير إزالة الأكسدة.

(3) خصائص العناصر المزيلة للأكسدة ومزيلات الأكسدة المركبة:

1. إزالة أكسدة الألومنيوم وإزالة الأكسدة المتزامنة مع الألومنيوم أو المنجنيز أو السيليكون والمنجنيز: يُعد الألومنيوم مزيل أكسدة قوي مع تقارب عالٍ للأكسجين، ولكن قدرته على إزالة الأكسدة أقل من قدرة الكالسيوم والمغنيسيوم والباريوم والعناصر الأرضية النادرة، وأعلى من قدرة السيليكون والمنجنيز والتيتانيوم والعناصر الأخرى.

2. خصائص الكالسيوم وسبائك الكالسيوم لإزالة الأكسدة: يعتبر الكالسيوم مزيل أكسدة قوي للغاية وهو أيضًا عنصر فعال للغاية لإزالة الكبريت. ومع ذلك، ونظرًا لانخفاض درجة غليانه (1484 درجة مئوية)، فإنه يوجد في حالة بخار في الحديد المنصهر، مما يقلل من فعاليته. وبالإضافة إلى ذلك، فإن قابلية ذوبان الكالسيوم في الحديد المنصهر منخفضة للغاية، مما يؤثر على تأثيرات إزالة الأكسدة ونزع الكبريت، وبالتالي يقلل من كفاءة استخدامه.

2.3.2 نزع الأكسدة بالانتشار ونزع الأكسدة بالترسيب

(1) نزع الأكسدة بالانتشار

مبدأ إزالة الأكسدة بالانتشار: وفقًا لقانون توزيع الطاقة، أثناء عملية إزالة الأكسدة بالانتشار، يمكن أن يذوب الأكسجين في نفس الوقت في كل من الخبث وسائل الصلب. عند درجة حرارة معينة، توجد علاقة التوازن التالية:

(FeO) = Fe(l) + [O] (2-9)

وفي هذا الوقت، يجب أن تكون نسبة تركيز الأكسجين بين الخبث وسائل الصلب ثابتة، أي

العوامل المؤثرة على إزالة الأكسدة بالانتشار:

أ) تأثير درجة الحرارة على كفاءة إزالة الأكسدة بالانتشار. إن تأثير درجة الحرارة على أقصى محتوى أكسجين مشبع في الحديد المصهور ذو شقين، ويعبر عن العلاقة بالمعادلة التالية: لوغاريتم [%O] المشبع = -6320/T + 2.734 (2-11).

ب) تأثير ظروف تلامس خبث الصلب.

ج) تأثير تركيبة الخبث.

(2) إزالة الأكسدة بالترسيب:

مبدأ إزالة الأكسدة بالترسيب: يشير مصطلح إزالة الأكسدة بالترسيب إلى إضافة عناصر إلى الصلب المنصهر ذات تقارب أكسجين أكبر من الحديد، بهدف التفاعل مع الأكسجين المذاب لتكوين أكسيد غير قابل للذوبان في الصلب المنصهر. ثم يتم إزالة الأكسيد من الفولاذ المنصهر عن طريق الطفو، مما يقلل من محتوى الأكسجين في الفولاذ المنصهر.

أنواع ونطاق استخدام مزيلات الأكسدة بالترسيب: تشمل مزيلات الأكسدة بالترسيب شائعة الاستخدام بشكل أساسي مزيلات الأكسدة المعدنية النقية ومزيلات الأكسدة القائمة على النيكل ومزيلات الأكسدة القائمة على الألومنيوم ومزيلات الأكسدة القائمة على السيليكون والمنغنيز ومزيلات الأكسدة القائمة على السيليكون والكالسيوم. وباستخدام مزيلات الأكسدة المركبة التي تحتوي على عناصر قوية لإزالة الأكسدة مثل الكالسيوم والباريوم والمغنيسيوم لتقليل المحتوى الكلي للأكسجين، يمكن الحصول على سائل فولاذي بمحتوى أكسجين كلي ≤0.003%. ولا يمكن الحصول على فولاذ عالي النقاء إلا من خلال الاستخدام المشترك لمزيلات الأكسدة المختلفة.

2.3.3.3 إزالة الكبريت من السبائك

تنطوي عملية إزالة الكبريت من السبائك بشكل أساسي على تحويل الكبريت المذاب في الحديد المنصهر إلى مركب عالي نقطة الانصهار (مثل CaS أو MgS أو CeS) أو أكسيد الكبريتيد. إن قابلية ذوبان هذه الكبريتيدات في الحديد المنصهر أقل بكثير من قابلية كبريتيد الحديد، مما يضمن إزالة الكبريت أو تشتيته من الصلب. وتتمثل الطرق الرئيسية لإزالة الكبريت في استخدام عوامل التكرير أو تفاعل الخبث.

(1) نزع الكبريت من عامل التكرير

يتمثل المبدأ الأساسي لإزالة الكبريتيد من عامل التكرير في استخدام مواد ذات تقارب عالٍ للكبريت لتكوين الكبريتيدات. تكون هذه الكبريتيدات غير قابلة للذوبان أو ذات قابلية ذوبان منخفضة للغاية في الحديد المنصهر ولها كثافة أقل من سائل السبيكة. يمكن قياس التقارب النسبي للعناصر المختلفة للكبريت من خلال تغير الطاقة الحرة القياسية لكل عنصر يتفاعل مع مول واحد من الكبريت. عند نفس درجة الحرارة، كلما كانت قيمة الطاقة الحرة المعيارية أصغر، زاد التقارب بين العنصر والكبريت. تتناقص الألفة النسبية للعناصر المختلفة للكبريت بالترتيب: La، Ca، Ca، Ba، Mg، Mn، Fe.

(2) إزالة الكبريت من تفاعل الخبث

لا يمكن إجراء إزالة الكبريت من تفاعل الخبث إلا في فرن الحث القلوي. يمكن تقسيم عملية إزالة الكبريت إلى الخطوات الثلاث التالية:

1. تنتشر أيونات الكبريت في سائل المعدن إلى السطح البيني للخبث، وتنتشر أيونات الأكسجين في الخبث إلى السطح البيني للخبث والصلب;

2. يحدث التفاعل التالي عند السطح البيني للخبث: [s] + (o2-) = (s2-) + [o] (2-12)

3. تنتشر ذرات الكبريت المتولدة في الخبث، وتنتشر ذرات الأكسجين المتولدة في الصلب. ومن الناحية التجريبية، يتم تحديد معدل تفاعل إزالة الكبريت من خلال انتشار أيونات الكبريت في الخبث. ثابت التوازن K الموضح في المعادلة 2-12 هو ثابت يختلف مع درجة الحرارة. وعادةً ما يتم التعبير عن قدرة إزالة الكبريت في الخبث بمعامل التوزيع Ls، وهو

NO2- يمثل قلوية الخبث، وتكون القلوية الأعلى أكثر ملاءمة لإزالة الكبريت. ومع ذلك، عندما تكون القلوية عالية جدًا، قد يكون معدل إزالة الكبريت محدودًا بسبب زيادة درجة انصهار الخبث ولزوجته، وهو ما لا يساعد على إزالة الكبريت. عندما يكون محتوى الأكسجين في ذوبان المعدن منخفضًا، يكون محتوى أكسيد الحديد في الخبث منخفضًا أيضًا، وهو أمر مواتٍ لإزالة الكبريت. وقد أظهرت التجارب أن هناك علاقة بين محتوى التوازن من الكبريت والأكسجين في الحديد المنصهر النقي عند درجة حرارة 1600 ℃: [S]/[O] = 4. تعد زيادة درجة الحرارة مواتية لإزالة الكبريت، ليس فقط لأنها تزيد من Ls ولكن أيضًا لأنها يمكن أن تحسن قابلية تدفق خبث الصلب.

2.3.4 إزالة الشوائب غير المعدنية

إن وجود عدد كبير من المواد غير المعدنية شوائب في الفولاذ يمكن أن تدمر استمرارية مصفوفة الفولاذ، وتضعف القوى بين الذرات، وتعزز تركيز الإجهاد، وتؤدي إلى تكوين الشقوق. كما أنها تؤدي إلى تدهور الخواص الميكانيكية للصلب بشكل خطير، وخاصةً تقليل اللدونة وصلابة الصدمات وأداء التعب، وحتى بعض الخواص الفيزيائية أثناء المعالجة الباردة والساخنة للسبائك. لا يرتبط هذا التأثير بمحتواها فحسب، بل يرتبط أيضًا بشكلها وحجمها.

كما أن الهيدروجين والنيتروجين المتبقيين في السبائك، بالإضافة إلى تكوين الهيدريدات والنتريدات، عرضة للتسبب في ظواهر مثل البقع البيضاء, تقصف الهيدروجينوالشيخوخة. يمكن أن تشكل [H] و[N] المترسبة في شكل غازات مسام في سبيكة الصلبويمكن أن تسبب عيوبًا بسهولة مثل الفقاعات تحت الجلد أثناء درفلة الشريط. تستخدم أفران الحث الجوي طرقًا عائمة لإزالة الشوائب. عندما تكون كثافة الشوائب غير المعدنية أقل من كثافة المعدن المنصهر، تطفو الشوائب إلى واجهة المعدن المنصهر والخبث تحت تأثير الطفو ويتم امتصاصها بواسطة الخبث.

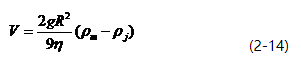

يمكن حساب السرعة الصاعدة للشوائب باستخدام قانون ستوكس.

متطلبات المواد الخام: يجب أن يكون التركيب الكيميائي للمواد المدخلة دقيقًا؛ يجب أن تكون المواد المعدنية نظيفة وجافة وخالية من الزيوت والصدأ؛ يجب أن يكون حجم الكتلة مناسبًا؛ يجب تخزين جميع المواد في بيئة جافة.

أنواع المواد الخام: مواد الصلب: الحديد الخام، والحديد النقي الصناعي، وخردة الصلب، والمواد المرتجعة. مواد السبائك: W، Mo، Mo، Nb وسبائكها الحديدية؛ Ni Cr، Co وسبائكها؛ Si، Mn وسبائكها؛ V، B وسبائكها؛ Al، Ti وسبائكها؛ المعادن الأرضية النادرة وسبائكها؛ إضافات خاصة. مواد صنع الخبث: الجير والفلوريت وشظايا الطوب الطيني.

حساب المكونات:

استنادًا إلى تركيبة الشحنة والتركيب المستهدف للمنتج المصهور، احسب وزن كل نوع من المواد الخام التي ستتم إضافتها إلى الفرن.

نظرًا لأن فرن الحث يركز بشكل أساسي على عمليات الصهر والتسخين، فإن متطلبات حساب المكونات أكثر دقة. ويلزم وجود طرق حساب دقيقة لحساب معدل استرداد عناصر السبائك.

2.5.1 تصنيف ومتطلبات جودة بوتقات الأفران الحثية

(1) تصنيف البوتقات:

يمكن تصنيف بوتقات أفران الحث إلى ثلاثة أنواع بناءً على موادها: القلوية والحمضية والمتعادلة. والمواد الرابطة الأكثر استخدامًا هي حمض البوريك.

ويشمل دور حمض البوريك في إنتاج البوتقات الحمضية (رمل السيليكا) أو القلوية (المغنيسيا):

a. خفض درجة حرارة التلبيد.

b. تعزيز تكوين الإسبنيل.

c. تقليل معدل التغير في حجم البوتقة.

يمكن تصنيف البوتقات أيضًا بناءً على طرق تصنيعها: البوتقات مسبقة الصب، والبوتقات المشكلة في الموقع، والبوتقات المبطنة بالطوب الحراري.

(2) متطلبات الجودة للبوتقات

تشمل المتطلبات الرئيسية للمواد الحرارية للبوتقات ما يلي:

انكسار عالي وقوة هيكلية عالية في درجات الحرارة العالية.

مقاومة جيدة للتسخين/التبريد السريع.

مقاومة جيدة للتآكل الخبث.

موصلية حرارية منخفضة قدر الإمكان.

أداء عزل جيد.

لا تلوث، وغير ضار، ومنخفض التقلب، ومقاومة قوية للترطيب، وتكلفة منخفضة.

2.5.2 تحضير البوتقات

(1) نسبة حجم الجسيمات:

يمكن أن تحقق نسبة معقولة من حجم الجسيمات أفضل كثافة حجم لضمان أن البوتقة لديها الحد الأدنى من المسامية، وعادة ما تكون حول 20%. يعتمد النطاق الخشن والمتوسط والناعم لأحجام جسيمات الرمل على سعة الفرن.

نسبة حجم الجسيمات لبوتقات المغنيسيا بنفس السعة

| سعة البوتقة/كجم | نسبة حجم الجسيمات/% | ||||

| 4-6 مم | 2-4 مم | 1-2 مم | 0.5-1 مم | <0.5 مم | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

(2) طرق التشكيل

هناك طريقتان رئيسيتان لتشكيل بوتقة فرن الحث: التشكيل الخارجي والتشكيل الداخلي. ووفقًا لاختلاف المجلدات، يمكن تقسيم طريقة التشكيل الداخلي إلى تشكيل رطب وتشكيل جاف.

(3) تصنيع البوتقة

بالنسبة للبوتقات المشكلة خارجيًا، يشير التصنيع إلى كيفية تركيب البوتقة في ملف الحث وكيفية إصلاح فوهة الفرن. نقدم هنا عملية تصنيع البوتقات المشكلة داخليًا. تشمل أعمال التحضير قبل الإنتاج تحضير الرمل وخلطه، وتنظيف وفحص الملف الحثي، وإعداد قالب البوتقة، وإعداد أدوات ومعدات التشكيل.

قبل صنع كل بوتقة يتم فحص ملف الحث قبل كل بوتقة، يتم فحص ملف الحث للتأكد من عدم وجود تسربات أو تسرب مياه أو تلف في العزل، وما إذا كانت أدوات التثبيت بين ملف الحث واللفائف موثوقة وثابتة.

يشير القالب بشكل أساسي إلى قلب البوتقة، والذي يستخدم للتحكم في الشكل والحجم داخل البوتقة. ويكون قلب بوتقة فرن الحث إما ملحومًا بألواح فولاذية أو مصنوعًا من الجرافيت.

آلة القولبة الاهتزازية لقلب الجرافيت

(4) تلبيد البوتقة

الغرض: تحسين تماسك البوتقة وقوتها وثبات حجمها.

العملية: يتم تسخين السطح الملامس للمادة الرملية إلى درجة حرارة عالية لتشكيل شبكة تلبيد مستمرة من خلال الترابط في الطور السائل، والذي يربط المادة الرملية بأكملها معًا في كل واحد.

طرق التلبيد: التلبيد بدرجة حرارة عالية والتلبيد بدرجة حرارة منخفضة.

A. التلبيد بدرجة حرارة عالية لبوتقات المغنيسيا (مقسمة إلى أربع مراحل)

المرحلة 1: درجة حرارة التلبيد عند 850 درجة مئوية، وذلك أساسًا لتفاعل الجفاف للمادة الرملية وتحلل الكربونات.

المرحلة 2: تتراوح درجة حرارة التلبيد بين 850-1500 درجة مئوية، تبدأ مركبات نقطة الانصهار المنخفضة في الذوبان، وتبدأ شبكة التلبيد في التكون، ويتقلص حجم البوتقة بشكل كبير. يمكن زيادة معدل التسخين بشكل مناسب خلال هذه المرحلة.

المرحلة 3: تتراوح درجة حرارة التلبيد بين 1500-1700 ℃، يبدأ أوليفين المغنيسيوم وإسبنيل المغنيسيوم والألومنيوم في الذوبان، وتبدأ مركبات جديدة في التكوين، وتتشكل شبكة التلبيد، ويتقلص حجم البوتقة بشكل حاد، مع زيادة الكثافة والقوة بشكل كبير. يجب تقليل معدل التسخين خلال هذه المرحلة.

المرحلة 4: درجة حرارة التلبيد بين 1700-1850 ℃، وذلك أساسًا لتعزيز النمو المستمر للفورستريت والحصول على سمك طبقة التلبيد المثالية وهيكل التلبيد للمقطع العرضي للبوتقة.

B. التلبيد بدرجة حرارة منخفضة لبوتقات المغنيسيا (مقسمة إلى ثلاث مراحل)

المرحلة 1: درجة الحرارة عند 850 درجة مئوية، بشكل أساسي لتفاعل الجفاف وتحلل الكربونات، مع معدل تسخين بطيء.

المرحلة 2: تتراوح درجة الحرارة بين 850 ℃ - 1400 ℃، تتشكل شبكة التلبيد من مركبات منخفضة نقطة الانصهار تحتوي على B2O3 بسرعة، وتزداد قوة البوتقة.

المرحلة 3: درجة حرارة تتراوح بين 850 ℃ -1400 ℃، للاستمرار في زيادة سمك طبقة التلبيد للبوتقة الملبدة مبدئيًا وتحقيق هيكل التلبيد المثالي.

2.6.1 عملية الذوبان

عادةً ما تحتوي خردة الصلب المستخدمة في الصهر على كمية معينة من الرطوبة والتلوث بالزيت. ومن غير الآمن إضافة مواد الفرن هذه مباشرةً إلى الفرن، خاصةً في حالة وجود تجمع منصهر بالفعل، حيث إنه غالبًا ما يؤدي إلى تناثرها. وفي الوقت نفسه، فهي أيضًا أحد المصادر الرئيسية للأكسجين في المنتج.

ولذلك، تقوم بعض المصانع بإعداد أنظمة التسخين المسبق أو التجفيف للصلب الخردة، باستخدام طرق التسخين لإزالة الرطوبة والتلوث بالزيت الملتصق بالخردة الفولاذية لضمان الاستخدام الآمن ومنع دخول الهيدروجين. بالإضافة إلى ذلك، يمكن أن تؤدي إضافة الصلب الخردة المسخن مسبقًا إلى تقصير وقت الصهر وتقليل استهلاك الطاقة.

(1) الشحن

متطلبات المواد الخام:

a. يجب أن يكون التركيب الكيميائي للمادة المشحونة دقيقًا;

b. يجب أن تكون المادة المعدنية نظيفة وجافة وخالية من الزيوت وقليلة الصدأ;

c. الحجم المناسب للكتل المادية;

d. التخزين الجاف.

متطلبات الشحن:

يجب أن تكون الطبقة السفلية من مادة الفرن مضغوطة، ويجب أن تكون الطبقة العلوية فضفاضة لمنع انسداد الطبقة العلوية من مادة الفرن أثناء عملية الصهر;

قبل شحن المواد الكبيرة، يجب أولاً وضع طبقة من المواد الصغيرة والخفيفة على قاع الفرن؛ قبل شحن المواد الكبيرة

يجب شحن بعض السبائك أو المواد الفولاذية ذات درجات انصهار أقل من غيرها أولاً في قاع الفرن؛

يجب أن يتم شحن المواد ذات درجات الانصهار العالية والتي لا تتأكسد بسهولة في الجزء العلوي من المواد ذات الطبقات، أي المنطقة ذات درجات الحرارة العالية؛

يجب أن تكون منطقة درجة الحرارة المنخفضة في الجزء العلوي من البوتقة مشحونة بشكل أساسي بمواد الصلب؛

يجب أن تكون المواد مشحونة بشكل غير محكم لمنع التجسير.

(2) الذوبان

يرتبط صهر مادة الفرن ارتباطًا مباشرًا بالتغير في محتوى الغاز في المعدن السائل واستعادة عناصر السبائك، بينما يؤثر أيضًا على المؤشرات الفنية مثل وقت الصهر وعمر البوتقة واستهلاك الطاقة. وتعد فترة الصهر مرحلة مهمة في صهر الأفران الحثية، مع المهام الرئيسية التالية:

لإذابة مادة الفرن بسرعة، وإزالة الكبريت منها، وتقليل فقدان عناصر السبائك، وإضافة الخبث على الفور لمنع ذوبان المعدن من امتصاص الغاز.

(3) التكرير

تُعد فترة التكرير حلقة مهمة في صهر الأفران الحثية، حيث يتم إنجاز مهام مثل إزالة الأكسدة وإضافة السبائك وضبط تركيبة ودرجة حرارة سائل الصلب من خلال التكرير.

ضبط تركيبة الخبث لتقليل محتوى عناصر السبائك في الخبث.

إزالة الأكسدة وسبك سائل الفولاذ.

(4) التنصت والصب

عندما يفي الفولاذ المصهور أو السبيكة المصهورة بمتطلبات الصهر، يمكن صبها. بالنسبة للأفران ذات السعة الصغيرة، يمكن صبها مباشرة. أما بالنسبة للأفران ذات السعة الأكبر، فيمكن صبها في مغرفة الصب أولاً ثم صبها. واعتمادًا على متطلبات المنتج، يمكن صبها في سبائك أو مصبوبات أو أقطاب كهربائية قابلة للاستهلاك. إن عملية التنصت يتطلب أيضًا اختيار طريقة الصب بناءً على جودة المنتج وسير العملية، مثل ما إذا كان سيتم استخدام الصب بالتفريغ أو الصب غير الفراغي، وما إذا كان سيتم استخدام الصب العلوي أو الصب السفلي.

بشكل عام، تحتاج سبائك التسخين الكهربائي والسبائك ذات درجة الحرارة العالية إلى مزيد من الصقل، لذلك يتم صبها بشكل عام في أقطاب كهربائية قابلة للاستهلاك، بينما يتم صب السبائك الدقيقة بشكل عام في فراغ. يمكن أن يؤدي الصب بالتفريغ إلى تجنب الأكسدة الثانوية وإعادة امتصاص السائل الفولاذي أثناء عملية الصب، ويمكنه إزالة الهيدروجين وجزء من النيتروجين بشكل فعال، وبالتالي الحصول على فولاذ بشوائب أقل ونقاء أعلى.

للتركيب الكيميائي تأثير كبير على جودة وأداء الفولاذ. بالنسبة لبعض أنواع الفولاذ، يجب التحكم في التركيب الكيميائي ضمن نطاق أكثر صرامة إلى جانب تلبية المواصفات الفنية، من أجل تلبية المتطلبات الأعلى للجودة والأداء. ويجري التحكم في التركيب الكيميائي في كل عملية لصناعة الصلب في الأفران ويرتبط ارتباطًا وثيقًا بفقدان عناصر السبائك، والخصائص الفيزيائية الكيميائية، والحالة الفيزيائية الكيميائية للخبث، ودرجة حرارة سائل الصلب، وطريقة الصهر، وما إلى ذلك.

(1) العوامل الرئيسية التي تؤثر على معدل استرداد عناصر السبائك

الخواص الفيزيائية الكيميائية لعناصر السبائك نفسها.

وقت الصهر. وكلما زاد زمن الصهر، زاد فقدان C وSi، وزاد فقدان عناصر السبائك عند إضافة العناصر النشطة وزمن الصهر.

درجة حرارة الصهر. مع زيادة درجة الحرارة، تنخفض الطاقة الحرة لعناصر السبيكة في الصلب، مما يؤدي إلى انحلال عناصر السبيكة. ومع ذلك، ستؤدي درجة الحرارة المرتفعة للغاية إلى تفاقم فقدان عناصر السبيكة.

نظام الخبث. الحالة الفيزيائية الكيميائية للخبث لها تأثير كبير على معدل استرداد عناصر السبائك. خاصةً اللزوجة وقلوية الخبث لها تأثير أكبر. كلما زاد محتوى FeO و SiO2 في الخبث، زاد فقدان العناصر.

الفقد المتطاير للعناصر. يجب الانتباه إلى الفقد المتطاير الناجم عن الأكاسيد بالنسبة إلى W، Mo، وMn.

محتوى [O] و[N] و[S] في سائل الصلب. كلما زاد محتوى [O] و[N] و[S] في الفولاذ، زاد فقدان العناصر. يجب أن يكون سائل الصلب منزوع الأكسدة والكبريت ونزع النتروجين بالكامل قبل إضافة عناصر السبائك.

التوقيت وحجم الكتلة وطريقة إضافة عناصر السبائك. كلما أضيفت العناصر النشطة في وقت مبكر، زاد الفقد. يكون معدل استرداد عناصر السبائك أعلى عند إضافة عناصر السبائك على شكل كتل مقارنةً بإضافة العناصر المسحوقة. هناك أيضًا اختلاف طفيف في معدل الاسترداد بين الإضافة إلى الفرن أو الإضافة إلى المغرفة.

(2) طرق تحسين معدل استرداد عناصر السبائك

1. طريقة التحكم في العناصر منخفضة الفقد: تسمى عناصر السبائك التي يقل معدل فقدها عن 5% في ظروف الصهر العادية بالعناصر منخفضة الخسارة، بما في ذلك النيكل، والكولونيوم، والمويد، والوايتنج، والنحاس، إلخ. يمكن عمومًا إضافة العناصر منخفضة الفقد مع شحنة الفرن، ويجب إضافة النحاس الإلكتروليتي في نهاية الصهر نظرًا لانخفاض درجة انصهاره. يرجع فقدان Mo وW أثناء صهرهما بشكل أساسي إلى الفقد المتطاير لأكاسيدهما.

وبالإضافة إلى ذلك، لا يمكن صهر السبائك التي تحتوي على التنجستن في بوتقة جديدة حيث سيؤدي ذلك إلى فقدان التنجستن والتركيب الكيميائي غير المطابق بسبب امتصاص البوتقة للتنجستن. يمكن أن تتسبب المواد المحتوية على التنجستن أيضًا في "ظاهرة القاع"، حيث تستقر كمية كبيرة من المواد المحتوية على التنجستن في قاع البوتقة ولا يمكن أن تذوب لفترة طويلة. وللحد من فقدان W وM، يجب ضمان ذوبان وتقليب كافٍ أثناء الصهر.

2. طريقة التحكم في العناصر متوسطة الفقد: تشير العناصر متوسطة الفقد إلى العناصر التي يتراوح معدل فقدها بين 5% و20%، بما في ذلك الكروم والخامس والسيليكون والمنغنيز والنيكل، إلخ، وتعتمد إضافتها على الوضع في الفرن. وبوجه عام، يُضاف عنصر Nb في نهاية التكرير ويتم تقليبها بشكل كافٍ. عند صهر الصلب المحتوي على الكروم، يجب توخي الحذر لمنع تأكسد الكروم في الخبث. إذا لم يكن محتوى الكروم مرتفعًا، فمن الأفضل إضافته بعد إزالة الأكسدة بالكامل. عند إضافة المنغنيز للقضاء على تأثير التقصف الحراري للحديد، يجب التحكم في Mn/S>8.

3. طريقة التحكم في العناصر عالية الفقد: عناصر السبائك مثل Ti وAl وRe وRe وZr وغيرها لها معدل فقد أكبر من 20% في ظروف الصهر العادية وهي عناصر عالية الفقد. وبشكل عام، يجب إضافتها بعد إزالة الأكسدة النهائية. تعتمد طريقة الإضافة على نظام إزالة الأكسدة.

بالإضافة إلى ذلك، ينبغي النظر بشكل شامل في طريقة وتوقيت إضافة عناصر السبائك للتحكم في معدل استرداد عناصر السبائك. على سبيل المثال، عند صهر السبائك ذات درجة الحرارة العالية، يجب إضافة عنصر Ti. إذا تمت إضافة Ti على شكل إسفنج تيتانيوم، حتى إذا تمت إضافته بعد إزالة الأكسدة النهائية، فسيكون معدل الاسترداد حوالي 70% فقط. ومع ذلك، إذا صُنع التيتانيوم في سبيكة وسيطة من النيكل والقصدير وأُضيف، يمكن أن يصل معدل الاسترداد إلى أكثر من 95%.

الصهر بالحث الفراغي (VIM) هو طريقة لصهر المواد تحت ظروف التفريغ باستخدام الحث الكهرومغناطيسي لتوليد تيارات دوامة للتسخين في الموصلات المعدنية. وتتميز تقنية الصهر والصب بالحث الفراغي بالحث الفراغي الجديدة (VIDP) بمزايا صغر حجم الصهر، وقصر وقت الضخ بالتفريغ ودورة الصهر، وسهولة التحكم في درجة الحرارة والضغط، وسهولة استرداد العناصر المتطايرة، والتحكم الدقيق في التركيب، وما إلى ذلك. ومنذ ظهورها في عام 1988، تم إدراجها كعنصر اختيار رئيسي لأفران الحث التفريغي واسعة النطاق في البلدان المتقدمة.

3.1.1.1 معدات فرن الحث الفراغي

فرن الحث الفراغي عبارة عن معدات تستخدم لإنتاج السبائك الفائقة. وفقًا لوضع التشغيل، يمكن تقسيمها إلى أفران من نوع الدُفعات وأفران التشغيل شبه المستمر. يمكن استخدام فرن الحث الفراغي لتكرير السبائك الفائقة وكذلك لصب السبائك الخاصة. يمكن تقسيم المعدات الداعمة لفرن الحث الفراغي إلى أربعة أجزاء: إمدادات الطاقة والتحكم الكهربائي، وجسم الفرن، ونظام التفريغ، ونظام تبريد المياه، كما هو موضح في الشكل 3-1 و3-2.

3.1.2 إمدادات الطاقة لفرن الحث الفراغي

يحتوي مصدر طاقة فرن الحث بالتفريغ الهوائي على المتطلبات التالية:

(1) يجب أن تكون الإمكانات الطرفية للمحث منخفضة. يكون جهد التشغيل الذي يستخدمه فرن الحث الفراغي أقل من الجهد الكهربائي لفرن الحث متوسط التردد، وعادة ما يكون أقل من 750 فولت، لمنع تفريغ الغاز تحت التفريغ الناجم عن الجهد العالي جدًا وتلف العزل، مما يتسبب في وقوع حوادث.

(2) منع التوافقيات عالية الترتيب من دخول دائرة الحمل. عند استخدام دائرة تحويل التردد الثايرستور، غالبًا ما تدخل التوافقيات عالية الترتيب إلى دائرة الحمل، مما يتسبب في زيادة الجهد الكهربائي لقشرة الفرن والتسبب في التفريغ. لذلك، من الضروري إضافة محول عزل متوسط التردد عند طرف الخرج لمصدر الطاقة لاعتراض دخول التوافقيات عالية الترتيب.

(3) يجب أن يكون تيار دائرة التذبذب كبيرًا;

1 - حجرة الصهر بالحث بالتفريغ؛ 2 - صمام التخشين؛ 3 - صمام التفريغ العالي؛ 4 - مضخة ميكانيكية؛ 5 - مضخة الانتشار؛ 6 - صمام

3.1.3 هيكل جسم الفرن لفرن الحث الفراغي

يمكن تقسيم الهيكل التقليدي لفرن الحث الفراغي إلى فرن عمودي بغرفة واحدة وفرن أفقي بغرفتين وفقًا لشكل فتح وإغلاق جسم الفرن. يتكون جسم الفرن لفرن الحث الفراغي بشكل أساسي من غلاف الفرن، والمحث، والبوتقة، وآلية الإمالة، ونظام الصب، ونظام تبريد المياه، وجهاز إمداد الطاقة. يشتمل هيكل جسم الفرن على نوعين: نوع الصب الدوار للبوتقة ونوع الصب المائل لجسم الفرن.

جسم الفرن الخاص بفرن الحث الفراغي مجهز بملحقات مثل أجهزة التغذية والتحريك وقياس درجة الحرارة وأخذ العينات. وأهم ما يميز فرن الحث الفراغي هو أن عمليات الصهر والصب تتم داخل غلاف الفرن. وينقسم غلاف الفرن إلى غلاف فرن ثابت وغلاف فرن متحرك. يجب أن يتحمل غلاف الفرن الضغط القوي الذي يشكله الفراغ الداخلي وأن يتمتع بقوة هيكلية كافية.

يعتمد غلاف الفرن الخاص بأفران الحث التفريغي الصغيرة على هيكل مزدوج الطبقة، مع طبقة غير مغناطيسية غير قابلة للصدأ صفيحة فولاذية للطبقة الداخلية وصفيحة فولاذية عادية ملحومة بالطبقة الخارجية، ويتدفق ماء التبريد بينهما. تستخدم أفران الحث التفريغي الكبيرة هيكلًا مزدوج الطبقة في بعض الأجزاء، مع وجود صفيحة فولاذية أحادية الطبقة مبردة بأنابيب مياه من الخارج. يجب غلق سطح التلامس بين الجزء المتحرك والجزء الثابت من غلاف الفرن بأجزاء مطاطية مفرغة من الهواء. يظهر مبدأ نظام التفريغ في الشكل 3-3.

3.1.4 خصائص الصهر في فرن التفريغ بالحث الفراغي

(1) محتوى غاز منخفض ونقاوة عالية للمنتج;

(2) التحكم الدقيق في تركيبة المنتج;

(3) قدرة قوية على التكيف مع المواد الخام;

(4) يمكن صبها في سبائك تحت ظروف التفريغ، وكذلك المسبوكات المعقدة الشكل.

ومع ذلك، هناك أيضًا بعض المشاكل المتعلقة بالصهر في فرن الحث الفراغي. فأثناء عملية الصهر، يكون المعدن المنصهر ملامسًا للمواد المقاومة للحرارة في البوتقة لفترة طويلة، مما يؤدي حتمًا إلى تلوث المعدن بالمواد المقاومة للحرارة. ثانيًا، لا تختلف ظروف التصلب للمعدن المنصهر وطريقة الصب العامة، لذلك لا تزال هناك عيوب مثل الرخاوة والفصل.

الجدول 3-1 المحتوى الغازي في الفولاذ SAE4340 المنتج بطرق صهر مختلفة

| طرق الذوبان | [O]/% | [H]/% | [N]/% |

| مواد الشحن | 0.0251 | 0.00018 | 0.0029 |

| فرن القوس الكهربائي | 0.0031 | 0.00017 | 0.0039 |

| فرن الحث غير الفراغي | 0.0030 | 0.00010 | 0.0053 |

| فرن الحث الفراغي | 0.0003 | 0.00001 | 0.0005 |

الجدول 3-2 المحتوى الغازي في الفولاذ SAE4340 المنتج بطرق صهر مختلفة

| الصلب والسبائك | شوائب الأكسيد، % | |

| فرن الحث غير الفراغي | فرن الحث الفراغي | |

| Cr20 Cr16Ni16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) إزالة أكسدة الكربون تحت التفريغ

تزداد قدرة إزالة أكسدة الكربون تحت التفريغ بشكل ملحوظ مع زيادة درجة التفريغ. عند درجة 1600 ℃، عندما تكون درجة التفريغ 10-3 ضغط جوي، تكون قدرة إزالة أكسدة الكربون قد تجاوزت قدرة الألومنيوم؛ عندما تكون درجة تفريغ النظام 10-5 ضغط جوي، تكون قدرة إزالة أكسدة الكربون 105 أضعاف تلك الموجودة في الظروف الجوية. يتم استخدام إزالة أكسدة الكربون بشكل أساسي تحت التفريغ.

(2) ذوبان الغاز في الفولاذ والعوامل المؤثرة فيه

تتناسب ذوبانية جزيئات الغاز ثنائي الذرة في المعدن المنصهر مع الجذر التربيعي لضغط الغاز في الغلاف الجوي. ولذلك، كلما ارتفعت درجة التفريغ، انخفضت ذوبانية الغاز في المعدن.

عند 1600 ℃ وPH2=100 كيلوباسكالا، يجب مراعاة تأثير عناصر السبيكة على ذوبان النيتروجين في الحديد المنصهر، وكذلك تأثير ذوبان الهيدروجين في الحديد المنصهر عند 1600 ℃ وPN2=100 كيلوباسكالا، وكذلك تأثير ذوبان الهيدروجين في الحديد المنصهر عند 1600 ℃ وPN2=100 كيلوباسكالا، يجب أن يؤخذ في الاعتبار.

يمكن تقسيم الدورة الكاملة للصهر في فرن الحث الفراغي إلى عدة مراحل رئيسية، بما في ذلك الشحن والصهر والتكرير وإزالة السبائك والأكسدة والصب وما إلى ذلك.

3.3.3.1 الشحن

(1) متطلبات المواد الخام

تكون مادة الشحنة المستخدمة في فرن الحث الفراغي عمومًا مواد خام نظيفة تم تسطيحها مُستخرج وإزالة الشحوم، مع إضافة معظم عناصر السبائك في شكل معدن نقي. يجب عدم استخدام مواد الشحن الرطبة أثناء الشحن لتجنب التأثير على جودة المنتج النهائي والتسبب في تناثره أثناء الصهر. أثناء الشحن، يجب أن يكون الجزء العلوي من مادة الشحن فضفاضًا بينما يجب أن يكون الجزء السفلي محكمًا لمنع "التجسير" الناجم عن التصاق مادة الشحن العلوية أو التحامها أثناء عملية الصهر. يجب وضع طبقة من المواد الصغيرة خفيفة الوزن في الجزء السفلي من البوتقة قبل شحن المواد كبيرة الحجم. يجب تحميل مواد الشحن عالية الانصهار وصعبة التأكسد في منطقة درجة الحرارة العالية في الأجزاء الوسطى والسفلية من البوتقة. يمكن تحميل بعض العناصر النشطة مثل Al وTi وTi وMn وB والعناصر الأرضية النادرة في مغذيات منفصلة.

(2) متطلبات الشحن

I. يجب أن تكون الطبقة السفلية من مادة الشحن مضغوطة، بينما يجب أن تكون الطبقة العلوية رخوة لمنع انسداد الطبقة العلوية من مادة الشحن أثناء عملية الصهر؛ يجب وضع طبقة من مادة صغيرة خفيفة الوزن في قاع البوتقة قبل شحن المواد كبيرة الحجم.

II. يجب تحميل مواد الشحنات عالية الانصهار وصعبة التأكسد في منطقة درجة الحرارة العالية في الأجزاء الوسطى والسفلى من البوتقة.

ثالثًا. يجب إضافة المواد المشحونة القابلة للأكسدة بسهولة في ظروف جيدة لإزالة أكسدة المعادن.

رابعًا. لتقليل فقدان العناصر المتطايرة، يمكن إضافة سبيكة إلى ذوبان المعدن في شكل سبيكة أو يمكن إدخال غاز خامل في غرفة الصهر للحفاظ على ضغط معين للفرن.

3.3.3.2 مرحلة الذوبان

بالنسبة لفرن التفريغ الذي يعمل على أساس متقطع، بعد تحميل مادة الشحنة، يتم إغلاق حجرة التفريغ وضخ التفريغ للخارج. عندما يصل الضغط في حجرة التفريغ إلى 0.67 باسكال (5×10-3 مم زئبق)، يمكن تشغيل الطاقة لتسخين مادة الشحن. بالنسبة لأفران الإنتاج المستمر مع مواد الشحن المحملة في ظروف التفريغ، يمكن توفير الطاقة للدخول في مرحلة الصهر بمجرد اكتمال الشحن. وبالنظر إلى تأثير تفريغ الغازات من مادة الشحن أثناء الصهر، لا يلزم الحد الأقصى لمدخلات الطاقة أثناء مرحلة الصهر الأولية. وبدلاً من ذلك، يجب زيادة الطاقة تدريجيًا وفقًا لحالة تفريغ مادة الشحنة لتجنب الإفراط في التفريغ الذي يسبب تناثر المادة. عند حدوث غليان عنيف أو تناثر، يمكن تقليل طاقة الإدخال أو زيادة ضغط الفرن قليلاً للتحكم فيه. وعلامة البركة المنصهرة الصافية هي أن يكون سطح البركة المنصهرة هادئًا، مع عدم وجود فقاعات تتسرب. ثم يمكن الانتقال إلى مرحلة التكرير.

3.3.3.3 مرحلة التكرير

وتتمثل المهام الرئيسية لمرحلة التكرير في تحسين نقاء المعدن السائل وإجراء عملية السبائك. وفي الوقت نفسه، يجب تعديل درجة حرارة الصهر وإجراء عملية السبائك. والهدف من مرحلة التكرير هو تقليل محتوى الغاز، وإزالة الشوائب الضارة، وجعل تركيبة الفولاذ مؤهلة. يجب التحكم في درجة حرارة مرحلة التكرير فوق 100 ℃ من درجة انصهار المعدن المصهور. تتراوح درجة التفريغ لأفران الحث التفريغي الكبيرة عادةً بين 15-150 باسكال؛ أما بالنسبة للأفران الصغيرة، فتتراوح بين 0.1-1 باسكال. ويتراوح زمن التكرير بين 15-25 دقيقة لفرن 200 كجم و60-100 دقيقة لطن واحد تقريبًا.

3.3.3.4 صناعة السبائك

تشير السبائك إلى تعديل التركيب، والذي يتم في ظل ظروف جيدة لإزالة الأكسدة وإزالة الغازات عن طريق إضافة عناصر السبائك. يتم تحديد نوع وكمية العناصر المضافة حسب متطلبات خواص السبيكة، ويتم تحديد ترتيب وظروف الإضافة حسب تقارب وتطاير عناصر السبيكة مع الأكسجين. بعد إضافة كل عنصر، يجب زيادة الطاقة وتقليبها لفترة معينة من الوقت لتسريع الانصهار وضمان التوزيع المتساوي.

3.3.5 صب وصب الفولاذ

بعد مرحلة صناعة السبائك، عندما يصل السائل المعدني في البوتقة إلى التركيب ودرجة الحرارة المستهدفين، و الاستقامة من غرفة التفريغ تفي بالمتطلبات الفنية، يمكن صب الفولاذ. عند الصب في غطاء العزل، يتم كسر التفريغ على الفور وإضافة عامل التسخين وعامل العزل لتجنب دخول مسامية الانكماش إلى جسم السبيكة. بالنسبة للسبائك عالية الحرارة ذات التركيبات المعقدة، يجب تركها في التفريغ لمدة 15-20 دقيقة بعد الصب قبل كسر التفريغ. بالنسبة لأفران الحث التفريغي المستمر الكبيرة، يمكن ترك السبائك لتبرد تحت التفريغ.

جميع الفلزات (بما في ذلك بعض اللافلزات) لها ضغط بخار متوازن Poi، والذي يعتمد على الخواص الفيزيائية للفلز وشكل الحالة الغازية (ذرة واحدة أو جزيء ثنائي الذرة أو متعدد الذرات) ودرجة الحرارة. تكون العلاقة بين الضغط البخاري Po للمادة i ودرجة الحرارة كما يلي: (P0 هو الضغط القياسي ولا يحتاج إلى تعديل)

lg(Poi/133.3)/133.3)=AT-1+BlgT+TC×10-3+D (3-1)

حيث وحدة Poi هي Pa. وترد في الجدول 3-5 البارامترات A وB وC وD وغيرها من الخواص الفيزيائية ذات الصلة للعناصر المتعلقة بمعادن الصلب. كلما زاد ضغط بخار العنصر كلما زاد احتمال تطاير العنصر أثناء الصهر بالتفريغ. ووفقًا للبيانات الواردة في الجدول 3-5، يمكن حساب الترتيب التنازلي لضغط البخار لكل عنصر عند 1873 كلفن على النحو التالي: الزنك، المغنيسيوم، المغنيسيوم، الكالسيوم، الكالسيوم، الكالسيوم، الرصاص، ثنائي الفوسفات، الرصيد، الرصاص، الرصيد، المنغنيز، الألومنيوم، الشُّنان، النحاس، النحاس، الكروم، الحديد، الحديد، الكوب، النيكل، النيكل، الذرة، السيليكون، السيليكون، السليكون، اللا، التايك، التايك، الزرنيخ، الزر، المونيوم، الروبيان، الوايترويد، التا.

ضغط البخار Pi للمكوِّن i في سبيكة أو معدن خام لا يساوي ضغط البخار Poi للمادة النقية i لأن تركيز i في السبيكة أقل بالضرورة من تركيزه في المادة النقية. بالإضافة إلى ذلك، فإن التفاعل بين جزيئات i والعناصر المكونة الأخرى في السبيكة لا يساوي التفاعل بين جزيئات i. معادلة حساب Pi هي:

Pi= ai .Poi,= r i .N i .Poi (3-2)

في الصيغة

ai: نشاط المكون i في السبيكة

r: معامل نشاط i

ني: التركيز الجزئي المولي من i

في السبائك الحديدية، يمكن تقسيم عناصر السبائك إلى ثلاث فئات: العناصر غير المتطايرة، والعناصر سهلة التطاير، والعناصر سهلة التطاير، وعناصر الشوائب التي يمكن إزالتها بالتطاير. تشمل العناصر غير المتطايرة Ti وV وB وZr وMc (Hf) وNb وTa وW. تشمل العناصر سهلة التطاير المنغنيز والصلب والكروم والحديد والكربون والكوبالت والنيكل والنحاس والنحاس والكالسيوم والمغنيسيوم. في ظروف الصهر بالتفريغ، تتطاير هذه العناصر بدرجات متفاوتة. يحتوي الصلب والسبائك على بعض العناصر المعدنية النزرة التي لها تأثير كبير على أداء الصلب والسبائك. ويصعب إزالتها بالطرق الكيميائية التقليدية. إذا كان لهذه العناصر ضغط بخار مرتفع، يمكن إزالتها عن طريق التطاير أثناء الصهر بالتفريغ. وتشمل هذه العناصر المعدنية Sn وPb وBi وBi وSb وZn.

وتستخدم العناصر النزرة مثل المغنيسيوم والزركونيوم والبورون وغيرها في السبائك الدقيقة؛ حيث إن الشوائب النزرة مثل Pb وBi وBi وAs وSb وSb وSn ضارة بالصلب والسبائك. يحتوي المغنيسيوم النقي على ضغط بخار مرتفع في درجات حرارة الانصهار، وكثافة منخفضة، وألفة قوية للأكسجين، مما يجعل سبائك المغنيسيوم صعبة.

أثناء الصهر بالتفريغ، يُضاف المغنيسيوم في شكل سبائك ثنائية أو ثلاثية خلال المرحلة اللاحقة من الصهر. لتحسين معدل استرداد المغنيسيوم، يجب ملاحظة النقاط التالية عند إضافة المغنيسيوم:

(1) يجب أن تكون درجة حرارة الفولاذ المصهور أقل بحوالي 20 درجة مئوية من درجة حرارة الصب قبل إضافة المغنيسيوم.

(2) يجب التحكم في وقت الانتظار بعد إضافة المغنيسيوم، وعادةً ما يضاف في غضون 1-5 دقائق قبل النقر.

(3) يجب إدخال غاز الأرجون في الفرن قبل إضافة المغنيسيوم لضمان ارتفاع معدل استرداد المغنيسيوم.

وعادةً ما تكون العناصر الضارة الضئيلة في الصلب والسبائك عبارة عن شوائب منخفضة الانصهار متراكمة من الاستخدام المتكرر للخردة أو موجودة في بعض خامات الحديد. ويعتبر التكرير بالتفريغ هو الطريقة الأكثر فعالية لإزالة عناصر الشوائب الضارة هذه لأن ضغط بخارها مرتفع بشكل عام. ونظرًا لاختلاف ضغط البخار وتفاوت تأثير العناصر المكونة الأخرى، تختلف معدلات تطاير هذه العناصر اختلافًا كبيرًا.

ومع التطور المستمر لتكنولوجيا الأفران الحثية، ازدادت سعة الأفران الحثية الخالية من اللبّ، ووصلت أفران الحث الفراغي والأفران الحثية التقليدية التي دخلت حيز الإنتاج إلى 60 طنًا و40 طنًا على التوالي. وفي الستينيات، صنعت الولايات المتحدة الأمريكية على التوالي أفران أفران الحث الفراغي (أفران الصهر بالحث الفراغي) بسعات 15 طنًا و30 طنًا وحتى 60 طنًا. كما أن الزيادة في قدرة الأفران الكهربائية تزيد في المقابل من الطلب على المواد الحرارية عالية النقاء ذات الخصائص الفيزيائية الخاصة.

تكون ظروف تشغيل المواد المقاومة للحرارة المستخدمة في الصهر بالتفريغ أكثر صرامة بشكل عام من تلك المستخدمة في الصهر التقليدي. ويرجع ذلك إلى أن العديد من المواد الحرارية تتحلل وفقًا لتركيبها وتتفاعل مع المعدن المنصهر في ظروف التفريغ. فمن ناحية، يؤدي ذلك إلى تلويث المعدن المنصهر، ومن ناحية أخرى، يزيد من تآكل المواد المقاومة للحرارة. وهذا واضح بشكل خاص في المواد الحرارية التي تحتوي على كميات كبيرة من السيليكا وأكسيد الحديد.

تكون التشققات الانكماشية التي تحدث في المواد الحرارية المستخدمة في الصهر بالتفريغ أكثر حدة من تلك التي تحدث في الصهر التقليدي، خاصة في أفران الحث بدون قلب ذات سعة عالية (> 2.5 طن). ولذلك، يجب أن تتسم المواد المقاومة للحرارة لأفران الحث على نطاق واسع بالخصائص التالية:

(1) تمدد لا رجعة فيه، لن تحدث أي شقوق انكماش;

(2) عالية النقاء;

(3) ثبات جيد في بيئة الفراغ;

(4) قادرة على تحمل تآكل المعدن المنصهر والخبث.

وتشمل المواد المقاومة للحرارة التي تتمتع بهذه الخصائص المغنيسيا-ألومينا-سبينيل عالية النقاء والألومينا. في السنوات الأخيرة، تطور تجميع هذه المواد المقاومة للحرارة وكذلك مواد الإصلاح والمواد الرابطة المقابلة لها بشكل كبير.

تتفاعل المغنيسيا والألومينا لتكوين مغنيسيا-ألومينا-سبينيل عالية النقاء بكثافة منخفضة. يمكن استخدام البطانة المصنوعة من المغنيسيا-ألومينا-سبينيل المغنيسيا عند درجة حرارة 1647 ℃، وبعد تبريدها إلى درجة حرارة الغرفة أو تعبئتها بمواد باردة، يمكن تسخينها واستخدامها عند درجة حرارة 1647 ℃ دون حدوث تشقق بعد عشرات الدورات. وفقًا للتقارير ذات الصلة، يتم تصنيع بطانة فرن الحث بسعة اسمية 6 طن عن طريق صدم الألومينا 95%. عند إنتاج الفولاذ المقاوم للصدأ من السلسلة 300 و400، يمكن استخدام بطانة الفرن بشكل مستمر لـ 150 فرنًا دون أي معالجة.

وخلال ما يقرب من 80 عامًا منذ اختراع الفرن الحثي، حدثت تطورات كبيرة في كل من المعدات والعمليات. ونتيجة لذلك، تم اعتماد تدابير لتحسين صهر الأفران الحثية من حيث حجم الإنتاج والإنتاجية وجودة المنتج ونطاق المنتج. وتشمل هذه التدابير معالجة المغنيسيوم للسبائك، وإزالة الفسفرة منخفضة الأكسجين المحتملة، ونفخ الأرجون، وحقن المسحوق، والغاز المختلط بين الهيدروجين والأكسجين إزالة الكربنة، والتكرير الهيدروجيني للصلب السائل.

3.6.1 معالجة السبائك بالمغنيسيوم

لا يمكن أن تضمن سبائك النيكل أو السبائك ذات الأساس الحديدي أو النيكل عالي الحرارة، وكذلك السبائك الدقيقة التي تحتوي على مستويات عالية من عناصر السبائك، والتي يكون بعضها أكثر تفاعلية من غيرها، مثل الألومنيوم والتيتانيوم، خصائص مرضية مثل اللدونة الحرارية, قابلية اللحاموالقوة في درجات الحرارة العالية، ومقاومة الزحف حتى عند الصهر في ظروف التفريغ. لذلك، تتم إضافة كمية معينة من المغنيسيوم في نهاية عملية الصقل. يمكن للمغنيسيوم المتبقي في المعدن تحسين هذه الخصائص بشكل كبير.

وتحدد الخصائص الفيزيائية الكيميائية المحددة للمغنيسيوم صعوبة التحكم في طريقة الإضافة ومعدل الاسترداد أثناء عملية إضافة المغنيسيوم. ولمعالجة هذه المشكلة، تُستخدم سبائك المغنيسيوم مثل Ni-Mg وNi-Mg-Me لتقليل ضغط بخار المغنيسيوم وزيادة درجة انصهاره ودرجة غليانه. وتتم عملية تشغيل معالجة المغنيسيوم على النحو التالي:

(1) بعد انتهاء فترة التكرير، إذا كانت هناك حاجة إلى إضافة B و Ce، فاضبط درجة حرارة الذوبان بحيث تكون أقل بمقدار 20 درجة مئوية من درجة حرارة التنصت بعد إضافة B و Ce;

(2) املأ حجرة التفريغ بغاز الأرجون عالي النقاء إلى ضغط 13-27 كيلو باسكال;

(3) إضافة المغنيسيوم في شكل سبيكة وسيطة على شكل كتلة تحتوي على المغنيسيوم إلى ذوبان المعدن;

(4) التقليب الفوري بقوة بعد إضافة المغنيسيوم، وتجنب التقليب لفترة طويلة جدًا لتقليل فقد المغنيسيوم. يجب تقليب الفولاذ في غضون 1-5 دقائق بعد إضافة المغنيسيوم.

3.6.2 إزالة الفسفرة منخفضة الأكسجين المحتملة

عند صهر سبائك الصلب، خاصةً عند استخدام المواد المرتجعة كشحنة فرن، من الضروري التحكم في إمكانات الأكسجين في غاز الفرن والخبث أثناء عملية الصهر والتكرير لتقليل فقد عناصر السبائك. لذلك، لا يمكن استخدام طرق الأكسدة لإزالة الفوسفور أثناء عملية الصهر. وعندما يكون الفولاذ منخفض الفوسفور مطلوبًا، لا يمكن استخدام سوى المواد الخام التي تحتوي على نسبة فوسفور أقل من متطلبات المواصفات، مما يزيد من تكاليف الإنتاج. ولحل مشكلة نزع الفوسفور أثناء صهر المواد المرتجعة من الصلب عالي السبائك، تم اقتراح نظرية وممارسة نزع الفوسفور منخفضة الأكسجين المحتملة في السنوات الأخيرة، كما تم تطبيقها في صهر أفران الحث.

يمكن أن يتفاعل الكالسيوم والفوسفور في الفولاذ في ظل ظروف إزالة الأكسدة الكافية ونزع الكبريت من سائل الفولاذ على النحو التالي:

3Ca+2+2[P] = Ca3P2 (3-3)

الناتج المتكون هو فوسفيد الكالسيوم. يمكن أن يكون الكالسيوم المشارك في التفاعل كالسيوم معدني أو سبائك الكالسيوم (مثل سبائك السيليكون والكالسيوم) أو مركبات الكالسيوم (مثل CaC2). ونظرًا لانخفاض نقطة الانصهار (839 ℃)، وارتفاع ضغط البخار (P = 1.775×105 باسكال عند 1600 ℃)، وانخفاض قابلية الذوبان في سائل الصلب من الكالسيوم المعدني، فإنه يتبخر بسرعة إلى شكل بخار بعد إضافته إلى سائل الصلب ويطفو لأعلى ويخرج على شكل فقاعات. وأثناء عملية الطفو، يمكن أن يتفاعل بخار الكالسيوم مع الفوسفور الموجود في الصلب لتوليد Ca3P2، ولكن معدل استخدام الكالسيوم منخفض للغاية. يشيع استخدام سبائك أو مركبات الكالسيوم بدلًا من ذلك.

الكالسيوم3P2 الناتج عن التفاعل هو مركب غير قابل للذوبان في سائل الصلب، وتبلغ درجة انصهاره 1320 درجة مئوية وكثافته 3.3 جم/سم مكعب. وسوف يطفو في شكل سائل ويدخل في الخبث عند درجة حرارة صناعة الصلب. ومع ذلك، فإن فوسفيد الكالسيوم غير مستقر في ظل ظروف صناعة الصلب وهو عامل اختزال قوي. عندما تكون إمكانات الأكسجين في جو الفرن عالية وتوجد أكاسيد قابلة للاختزال بسهولة في الخبث، سيحدث التفاعل التالي:

(كاليفورنيا)3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

ذ (Ca3P2) + 8 (أناxOy) = 3 ص (CaO) + ص (ص (P2O5) + 8× [أنا] (3-5)

عندما يكون هناك بخار ماء في غاز الفرن:

(كاليفورنيا)3P2)十3ح2O= 3 (CaO) + 2PH3 ↑؛ (3-6)

إن غاز PH3 هو غاز يسحب الفوسفور مع غاز الفرن عند وجود بخار الماء، ولكن هذا الغاز سام، وينبغي اتخاذ الاحتياطات اللازمة لمنع حدوث هذا التفاعل أثناء التشغيل. ينبغي اتخاذ تدابير خاصة لضمان السلامة عند معالجة خبث الفرن الذي يحتوي على الكالسيوم الكالسيوم3P2. عندما يحتوي الخبث على نسبة قلوية عالية، CaO.P2O5 ذات ثبات أعلى سيتم إنتاجها.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

ومع ذلك، فإن كلاً من كالسيليكون الكالسيوم وCaC2 المستخدمة في إزالة الفسفرة منخفضة الجهد الأكسجيني لها خصائص اختزال قوية. لذلك، عندما يكون هناك فائض من الكالسيوم السيليكوني أو CaC2 في الخبث، سوف يتحلل فوسفات الكالسيوم ويتحلل P2O5 مما يتسبب في عودة الفوسفور إلى الفولاذ وتقليل كفاءة إزالة الفوسفور في ظل انخفاض إمكانات الأكسجين.

في التشغيل الفعلي، يعد الحفاظ على انخفاض إمكانات الأكسجين في الفولاذ وإزالة الخبث المحتوي على الفسفور في الوقت المناسب من مفاتيح تحسين كفاءة إزالة الكالسيوم من الفسفور. عند إضافة الكالسيوم، يجب اتخاذ الاحتياطات اللازمة لمنع تغويز الكالسيوم العنيف، والذي يمكن أن يسبب تناثره. عند إضافة الكالسيوم2 كعامل مزيل للفسفور، يلزم تغطية البوتقة وتعبئتها بغاز مختزل أو خامل لتجنب أكسدة الكالسيوم الكالسيوم2 في الخبث. في صهر Cr12فولاذ القالب MoV، كمية المسحوق المستخدمة هي 10-15 كجم/طن، ومعدل إزالة الفسفرة حوالي 0.005%. بعد انتهاء رش المسحوق، قم بإزالة الخبث على الفور وصنع خبث جديد.

3.6.3 النفخ بالأرجون

يعتبر نفخ الأرجون في المغرفة تقنية ناضجة بالفعل في صهر الصلب العادي والصلب منخفض السبائك. وهي تعتمد على تصاعد فقاعات الأرجون لتحريك الفولاذ المصهور، وتعزيز تفاعل الكربون والأكسجين، والالتصاق وتعزيز تصادم ونمو وتصاعد الشوائب على سطح الفقاعة، ويمكنها أيضًا إزالة الغازات في ظل ظروف معينة.

عندما يكون نقاء الأرجون عاليًا وجافًا جدًا، يمكن أن يؤدي نفخ الأرجون إلى إزالة بعض الغازات، وخاصة الهيدروجين. عندما يكون وقت نفخ الأرجون حوالي 20 دقيقة، يمكن أن يصل معدل إزالة الهيدروجين إلى حوالي 50%. يمكن أيضًا إزالة العناصر النزرة الضارة ذات الضغط البخاري العالي عند درجة حرارة صناعة الصلب، مثل الرصاص والزرنيخ، بدرجات مختلفة من خلال نفخ الأرجون. ووفقًا للتقارير، يمكن أن يؤدي نفخ الأرجون لمدة 20 دقيقة إلى إزالة 70-80% من الرصاص في الفولاذ، ولكن معدل إزالة الزرنيخ يبلغ 10% فقط.

3.6.4 حقن المسحوق

تعد ميتالورجيا حقن المسحوق بالمساحيق تقنية جديدة تم تطويرها مؤخرًا لتنقية الفولاذ المصهور. وقد استُخدم حقن المسحوق بالمغرفة على نطاق واسع في إنتاج الصلب التقليدي، ويمكن استخدام عوامل المسحوق المختلفة لإكمال المهام المعدنية مثل إزالة الفسفرة أو إزالة الكبريت أو إزالة الأكسدة أو التحكم في مورفولوجية الشوائب أو إضافة السبائك أو الكربون. تقنية حقن المسحوق هي في الأساس تقنية تضيف المواد الصلبة إلى الصلب المنصهر.

نظرًا لأن المسحوق يتم نقله بواسطة الغاز الحامل، فإن الغاز الحامل الذي يدخل في نفس الوقت الذي يدخل فيه المسحوق سيؤدي إلى إثارة الذوبان، وبالتالي تحسين الظروف الحركية للتفاعلات المعدنية. ولذلك، فإن حقن المسحوق أكثر فعالية من تقنية إضافة المواد الصلبة التقليدية. وبالطبع، يمكن أيضًا استخدام تقنية الإضافة هذه في صهر الفرن الحثي.

في صهر الفرن الحثي، يمكن نفخ عامل إزالة الفسفرة (سبيكة الكالسيوم أو مركب الكالسيوم) أو عامل إزالة الكبريت. عامل إزالة الكبريت المستخدم بشكل شائع هو مسحوق أساسه الجير (w(CaO) 60-80%، w(CaF2) 20-40%). عامل إزالة الكبريت هذا سهل الحصول عليه، ورخيص الثمن، وليس له أي تأثير على التحكم في تركيبة الفولاذ المصهور، ويبلغ معدل إزالة الكبريت حوالي 30-50%.

عامل آخر لإزالة الكبريت يستخدم على نطاق واسع هو Ca-Si-CaF2 (حيث w(CaF2) هو 20-30%)، سيتم امتصاص معظم السيليكون الموجود في عامل إزالة الكبريت هذا بواسطة الفولاذ المصهور، مما قد يزيد من محتوى السيليكون، ويمكن أن يصل معدل إزالة الكبريت إلى 40-80%. بالنسبة للفولاذ الذي لا يحتاج إلى إضافة الكربون، يمكن أيضًا تحقيق تأثير جيد لإزالة الكبريت بإضافة نسبة معينة من CaC2 إلى عوامل إزالة الكبريت القائمة على الجير.

يشيع استخدام غاز الأرجون المعبأ في زجاجات كغاز حامل لحقن المسحوق. ويمكن أيضًا استخدام النيتروجين لدرجات الفولاذ التي لا تتطلب محتوى النيتروجين، مما قد يقلل من التكاليف. يبلغ ضغط العمل بشكل عام 0.2-0.3 ميجا باسكال. في ظل فرضية ضمان توصيل المسحوق بشكل موحد، يجب تقليل ضغط العمل قدر الإمكان. يتم استخدام أنبوب فولاذي مع مادة حرارية خارجية كمسدس حقن ويتم إدخاله على عمق يساوي عمق حوض الصهر مطروحًا منه عمق الاختراق.

3.6.5 نزع الكربنة بالأرجون والأكسجين

درست شركة United Carbide Corporation في الولايات المتحدة الأمريكية علاقة التوازن في النظام الرباعي Fe-Cr-C-O في فرن الحث ووجدت أن هناك علاقة متناظرة بين محتوى الكربون والكروم الذائب في الحديد والضغط الجزئي لأول أكسيد الكربون (PCO) في المرحلة الغازية مع درجة الحرارة. في ظل محتوى معين من الكروم، ينخفض محتوى الكربون المتوازن مع زيادة درجة الحرارة أو انخفاض الضغط الجزئي لأول أكسيد الكربون في المرحلة الغازية. لذلك، طالما يمكن تقليل أول أكسيد الكربون الملامس للفولاذ المصهور، يمكن تقليل الكربون في الفولاذ المصهور إلى مستوى منخفض عند درجة حرارة ليست عالية جدًا، ولن يعاني الكروم من فقدان الكثير من الأكسدة.

وبناءً على ذلك، اقترحت طريقة AOD لتخفيف الضغط الجزئي لـ PCO بالأرجون، أي إزالة الكربنة بغاز الأرجون والأكسجين المختلط. تتغلب هذه الطريقة على عيوب ارتفاع درجة الحرارة، وفقدان الكروم بشكل كبير، وزيادة المحتوى الكربوني لـ أقطاب الجرافيت، وانخفاض عمر تبطين الأفران، والاستهلاك الكبير لحديد الكروم منخفض الكربون أو الكروم المعدني عند صهر الفولاذ المقاوم للصدأ بالكروم عن طريق نفخ الأكسجين في أفران القوس، وقد تم تطويره بسرعة واستخدامه على نطاق واسع.

نظرًا لأن طريقة AOD قد تم تطويرها على فرن الحث، يجب أن تكون طريقة إزالة الكربنة بالأرجون والأكسجين قابلة للتطبيق أيضًا على صهر فرن الحث. عند صهر الكروم أو الفولاذ المقاوم للصدأ المصنوع من النيكل والكروم في فرن الحث، يمكن نفخ غاز الأرجون والأكسجين المختلط لإزالة الكربون من الفولاذ.

إن إعادة صهر الخبث الكهربائي (ESR) هي طريقة تكرير ثانوية مستخدمة على نطاق واسع لإنتاج الصلب والسبائك عالية الجودة. وتستخدم هذه العملية الحرارة المتولدة من المقاومة الكهربائية للخبث لإعادة صهر القطب الكهربائي القابل للاستهلاك في مبلور مبرد بالماء. وبالمقارنة مع الصهر بالقوس الكهربائي القابل للاستهلاك بالتفريغ، لا تتطلب عملية التكرير الكهربائي القابل للتفريغ نظام تفريغ وغالبًا ما تستخدم مصدر طاقة تيار متردد، مما يجعلها عملية أبسط وأسهل في التشغيل مع سبائك مدمجة وعالية الجودة.

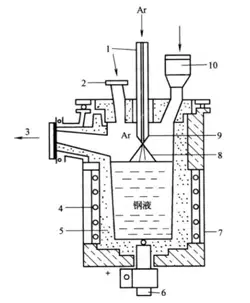

4.1.1.1 معدات إعادة صهر الخبث الكهربائية

مقارنةً بصهر القوس الكهربائي القابل للاستهلاك بالتفريغ، فإن معدات إعادة صهر الخبث الكهربائي بسيطة نسبيًا وتتكون من عدة مكونات، بما في ذلك محول الطاقة وجهاز الدائرة الكهربائية القصيرة، ونظام رفع القطب الكهربائي القابل للاستهلاك، ومبلور مع خزان مياه القاع، ونظام القياس والتحكم، ونظام الإمداد وإزالة الغبار. هنا، سوف نقدم فقط محول الطاقة، وجهاز التبلور، وخزان المياه السفلي، وأنواع مختلفة من أفران الخبث الكهربائية.

(1) محول الطاقة

إن الميزة الفريدة لعملية إعادة صهر الخبث الكهربائي هي استخدامها للتيار العالي والجهد المنخفض لمصادر طاقة التيار المتردد أو التيار المستمر. ولذلك، من الضروري اختيار محول مناسب لتحويل مدخلات الجهد العالي إلى خرج جهد منخفض (40-100 فولت) يتناسب مع قدرة فرن الخبث الكهربائي.

(2) جهاز البلورة (2)

المبلور هو العنصر الأكثر أهمية في فرن الخبث الكهربائي. أثناء عملية البَلْوَرة الكهربائية، يذوب القطب الكهربائي القابل للاستهلاك داخل المبلور، ويتم تبريد المعدن السائل قسراً وتبلوره لتشكيل سبيكة معدنية أو مسبوكة. المبلور هو غرفة الصهر في الفرن والقالب الخاص بتصلب المعدن. وله شكل وهيكل معقد، وهناك ثلاثة أنواع رئيسية: مبلور من نوع السبيكة، ومبلور من النوع المنزلق، ومبلور من النوع المدمج (كما هو موضح في الشكل 4-4).

1-القطب الكهربائي القابل للاستهلاك؛ 2-مجمع السبيكة؛ 3-مجمع ذوبان المعادن؛ 4-سبائك المعادن;

1-3 مبلور وضع السبيكة;

4-5 جهاز بلورة من النوع المنزلق؛ 5-جهاز بلورة؛ 6-صندوق ماء سفلي

6-7 النوع القابل للفصل؛ 8-النوع المتنقل

4.1.2 المبادئ الأساسية لإعادة الصهر بالقوس الكهربائي

(1) المبدأ الأساسي لإعادة الصهر

أثناء عملية إعادة الصهر بالقوس الكهربائي، يمر التيار خلال عملية إعادة الصهر بالقوس الكهربائي، يمر التيار عبر القطب القابل للاستهلاك، والخبث، وحوض ذوبان المعدن، والسبائك المعدنية الصلبة وصندوق الماء السفلي، وأخيرًا يتدفق عبر الدائرة الكهربائية القصيرة والمحول وما إلى ذلك، مكونًا حلقة (انظر الشكل 4-6). بالنسبة لفرن القوس الكهربائي ثنائي القطب المتسلسل، يتدفق التيار من أحد الأقطاب الكهربائية القابلة للاستهلاك عبر الخبث (يتدفق جزء صغير من التيار أيضًا عبر حوض ذوبان المعدن، ثم يعود إلى الخبث)، ثم يمر عبر القطب الكهربائي الآخر القابل للاستهلاك، وأخيرًا يعود إلى المحول ليشكل حلقة.

تتضمن عملية إعادة الصهر بالقوس الكهربائي تشكيل تجمع الخبث، وصهر القطب الكهربائي المستهلك، وتصلب المعدن المعاد صهره، وإصلاح وانكماش السبيكة المعاد صهرها، ويتم كل ذلك في إجراء عمل مستمر.

عندما يمر التيار عبر الخبث، بسبب المقاومة العالية للخبث، تتولد حرارة جول قوية في حوض الخبث. يتم التعبير عن الحرارة Q المترسبة في حوض الخبث لكل وحدة زمنية على النحو التالي:

س = أنا2R (4-1)

حيث: Q - جول الحرارة المتولدة لكل وحدة زمن، جول/ثانية;

I - شدة تيار الخبث الموصل للكهرباء، A;

R - مقاومة تجمع الخبث عند درجة حرارة الانصهار، Ω.

عندما يتم إدخال القطب القابل للاستهلاك في طبقة الخبث، يتم تسخين جزء الإدخال من القطب القابل للاستهلاك بواسطة درجة الحرارة العالية للخبث ويتجاوز درجة انصهاره. ونتيجة لذلك، تبدأ الطبقة السطحية من طرف القطب الكهربائي في الذوبان، مكونة طبقة رقيقة من المعدن السائل، والتي تلتصق بالجزء العلوي من طرف القطب الكهربائي. وفي الوقت نفسه، تحت تأثير الجاذبية g، والقوة الكهرومغناطيسية R، وقوة الجلي لحركة تجمع الخبث F، تتدفق الطبقة السائلة إلى أسفل على طول سطح طرف القطب وتتركز في الجزء المركزي من القطب لتكوين قطرات منصهرة. تتسبب الجاذبية في سقوط القطرات المنصهرة إلى أسفل، في حين أن التوتر البيني δ بين الخبث والقطرات المنصهرة يمنع القطرات المنصهرة من السقوط (انظر الشكل 4-7).

يمكن تقسيم ذوبان القطب القابل للاستهلاك وانتقال القطرات المعدنية أثناء عملية إعادة الصهر إلى المراحل الثلاث التالية:

1) يتم تشكيل غشاء معدني سائل في نهاية القطب القابل للاستهلاك;

2) تجمعت في قطرات منصهرة وانتقلت إلى حوض ذوبان المعدن من خلال طبقة الخبث;

3) دخلت سطح حوض ذوبان المعدن.

1 - تجمع الخبث؛ 2 - الطبقة السائلة الذائبة؛ 3 - تجمع ذوبان المعادن؛ 4 - جلد الخبث؛ 5 - سبيكة الخبث الكهربائية؛ 6 - المبلور;

7 - صندوق ماء سفلي؛ 8 - محول؛ 9 - ماس كهربائي؛ 10 - حامل؛ 11 - قطب كهربائي مستهلك

وبالمقارنة مع طرق الصهر العامة، تختلف عملية إعادة الصهر بالقوس الكهربائي من حيث أن عملية إعادة الصهر، بما في ذلك تكوين تجمع الخبث، وصهر القطب القابل للاستهلاك، وتصلب المعدن المعاد صهره، وإصلاح وانكماش السبيكة المعاد صهرها، تتم جميعها في إجراء عمل مستمر. ولذلك، فإن لها سلسلة من المزايا.

(1) يمكن تكرير المعدن المعاد صهره بفعالية بواسطة الخبث.

(2) تحسين ظروف تبلور السبيكة المعدنية وزيادة إنتاجية المعدن.

(3) المعدات بسيطة، وتكلفة الإنتاج منخفضة، ومن السهل إتقان العملية.

(4) هناك العديد من أنواع المنتجات ونطاق تطبيق واسع.

(5) تتميز إعادة الصهر بالقوس الكهربائي أيضًا بميزة رئيسية، حيث يمكنها إنتاج سبائك معدنية ذات مقاطع عرضية مختلفة، مثل السبائك المستديرة والمربعة والمستطيلة والمعدنية ذات نسب العرض إلى الطول الكبيرة. ويمكنه أيضًا إنتاج أنابيب مجوفة ومسبوكات بأشكال مختلفة، مثل الفراغات الأنبوبية المجوفة، وقضبان الدرفلة، وأوعية الضغط العالي، والصمامات الكبيرة ذات الضغط العالي، وأعمدة الكرنك.

ومع ذلك، هناك بعض العيوب في إعادة الصهر بالقوس الكهربائي، مثل انخفاض الإنتاجية، وارتفاع استهلاك الكهرباء، وضعف تأثير إزالة الغازات، وصعوبة التحكم الدقيق في التركيب الكيميائي عند إعادة صهر الفولاذ الذي يحتوي على عناصر عالية من القصدير والصلب، وارتفاع تكاليف الإنتاج مقارنة بطرق الصهر العامة.

4.3.1 المواد الخام لإعادة الصهر بالقوس الكهربائي

(1) قطب كهربائي قابل للاستهلاك

القطب الكهربائي القابل للاستهلاك المستخدم في إعادة الصهر بالقوس الكهربائي هو بشكل عام سبيكة معدنية مصهورة بواسطة فرن قوسي أو فرن تحريضي، والتي يتم تحويلها إلى قضيب معدني بعد الدرفلة أو التشكيل. ويمكن أن يكون مقطعه العرضي دائريًا أو مربعًا أو مستطيلًا، ويجب أن يكون تنوعه مماثلًا لتنوع المنتج النهائي بعد إعادة الصهر. من أجل تجنب أكسدة وحرق العناصر القابلة للأكسدة بسهولة أثناء عملية إعادة الصهر، يجب أن يكون سطح القطب القابل للاستهلاك خاليًا من الصدأ وجلد الأكسيد، خاصة عند إعادة صهر الفولاذ والسبائك التي تحتوي على الألومنيوم والـ Ti وB وعناصر أخرى. أثناء عملية إعادة الصهر، باستثناء العناصر القابلة للأكسدة بسهولة (مثل Ti وTi وAl وغيرها) التي قد تحترق، لا تتغير العناصر الأخرى بشكل أساسي. بالنسبة لهذه العناصر القابلة للأكسدة بسهولة، يجب التحكم فيها ضمن نطاق معين عند إعداد القطب القابل للاستهلاك وفقًا لكمية الاحتراق أثناء عملية إعادة الصهر. لتجنب انحراف القطب الكهربائي القابل للاستهلاك أثناء عملية إعادة الصهر، يجب أن يكون مستقيمًا قدر الإمكان، مع نصف قطر الانحناء لا تتجاوز 6 مم لكل متر.

(2) صفيحة حماية السبيكة

في بداية إعادة الصهر، من أجل منع احتراق صندوق الماء السفلي من الاحتراق، يمكن وضع صفيحة معدنية تسمى صفيحة حماية السبيكة تحت المبلور وفوق صندوق الماء السفلي. تُصنع صفيحة حماية السبيكة من نفس مادة القطب القابل للاستهلاك. يجب ألا يحتوي سطح صفيحة حماية السبيكة على جلد أكسيد وصدأ، ويجب أن يكون مسطحًا جدًا، وذلك لضمان التلامس الوثيق مع سطح صندوق الماء السفلي وتحقيق تأثير توصيل جيد. يتم اختيار سمك صفيحة حماية السبيكة بشكل عام من 12-18 مم.

(3) مادة خبث الإشعال

كما نعلم جميعًا، عند إعادة صهر القوس الكهربائي، يكون للخبث المنصهر موصلية معينة. عندما تكون مادة الخبث صلبة، تكون الموصلية ضعيفة ولا يمكن استخدامها لتوصيل الحرارة وإنشاء تجمع الخبث مباشرة. إذا تم استخدام الخبث الصلب كمادة خبث الاشتعال، فيجب العثور على خبث ذي موصلية كافية في الحالة الصلبة. في الممارسة العملية، وجد أنه عندما يحتوي الخبث الصلب على كمية معينة من TiO2فإنه يمكن أن يلبي هذا الشرط. لذلك، ولفترة طويلة من الزمن، فإن الخبث الصلب الذي يحتوي على TiO2 كمادة خبث الإشعال لإعادة الصهر بالقوس الكهربائي.

(4) إعادة صهر مادة الخبث

يلعب الخبث دورًا مهمًا في عملية إعادة الصهر بالقوس الكهربائي. وتتكون أنظمة الخبث الشائعة الاستخدام بشكل رئيسي من الفلوريت (CaF2)، الألومينا (الألومينا (Al2O3)، الجير (CaO)، والجير (CaO)، والمغنيسيا (MgO)، إلخ (انظر الجدول 4-1).

4.3.2 اختيار معلمات عملية إعادة الصهر بالقوس الكهربائي

(1) حجم سبيكة الخبث الكهربائي

تحقق العلاقة بين وزن السبيكة وحجمها المعادلة 4-2.

وزن عمود الدوران G، t؛ قطر عمود الدوران D، سم؛ ارتفاع عمود الدوران h، سم؛ الثقل النوعي للمعدن المذاب، g/سم3.

الجدول 4-1: أنظمة الخبث الشائعة وكثافاتها في الحالة السائلة، وكذلك درجات انصهارها.

| تكوين نظام الخبث بالنسبة المئوية (%). | كثافة الخبث بالجرام لكل سنتيمتر مكعب (جم/سم3) | درجة الانصهار بالدرجات المئوية (℃). | |||

| CaF2 | ثاني أكسيد الكالسيوم | A12O3 | 1450℃ | 1650℃ | – |

| 100 | – | – | 2.52 | 2.42 | – |

| 90 | 10 | – | 2.57 | – | 1390~1410 |

| 80 | 20 | – | 2.63 | 2.50 | 1200~1220 |

| 70 | 30 | – | 2.66 | – | – |

| 60 | 40 | – | 2.69 | – | – |

| 70 | – | 30 | 2.88 | 2.80 | 1320~1340 |

| 80 | 10 | 10 | 2.69 | – | |

| 60 | 20 | 20 | 2.90 | – | 1240~1260 |

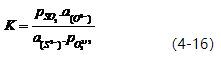

(2) أبعاد المبلور والقطب الكهربائي الذاتي الاستهلاك

يُحدَّد قطر D للمُبلور بالصيغة التالية:

حيث D هو متوسط قطر المبلور بالملليمتر (مم)؛ D_pro هو قطر المنتج بالملليمتر (مم)؛ M هو بدل التصنيع للفراغ (بالنسبة للسبائك، M=0؛ بالنسبة للمسبوكات، M=10-15 مم)؛ δ% هو انكماش السبيكة (بشكل عام 3±0.5%).

يتم تحديد ارتفاع H للمبلور بالصيغة التالية:

إذا كان D أكبر من 300 مم، فينبغي أخذ H كحد أدنى.

يمكن تحديد قطر القطب المستهلكة ذاتيًا d_pole من خلال الصيغة التجريبية التالية، والتي تعتمد على القطر D للقطب المبلور:

حيث K هو نسبة الملء، وعادةً ما يتم اختيارها من 0.4-0.6؛ d_pole هو قطر القطب المستهلكة ذاتيًا بالمليمترات (مم)؛ D هو قطر المبلور بالمليمترات (مم).

وفي الوقت الحالي، تختار بلدان مختلفة حول العالم نسب تعبئة مختلفة K بناءً على أوضاعها الفعلية. وتعد قيمة K الأكبر أفضل لتقليل استهلاك الطاقة، وتحسين الإنتاجية، وتحسين جودة السبائك، مع ضمان جودة المعدن المعاد صهره والتشغيل الآمن. لا يمكن أن يكون قطر القطب المستهلك ذاتيًا كبيرًا جدًا، لأن ذلك سيؤثر على سلامة العملية.

يمكن حساب الطول L_pole للقطب الكهربي ذاتي الاستهلاك باستخدام المعادلة التالية:

حيث G هي كتلة سبيكة المعدن بالطن (t)؛ n هي عدد الأقطاب الكهربائية المستهلكة ذاتيًا اللازمة لإنتاج سبيكة معدنية واحدة؛ γ هي كثافة المعدن المعاد صهره، والتي تؤخذ عمومًا على أنها 7.9 جم/سم3 للصلب العادي؛ Z هي كثافة القطب، والتي تؤخذ على أنها 0.95 للأقطاب الكهربائية المصبوبة وتساوي تقريبًا 1 للأقطاب الكهربائية المطروقة والمدرفلة؛ ΔL هي طول ذيل القطب الكهربائي، والتي يجب تحديدها بناءً على القطب الكهربائي التثبيت الطريقة التي تؤخذ عمومًا على أنها (2-3)د.

(3) جهد الصهر

يشير جهد الصهر إلى مجموع جهد الشغل وانخفاض الجهد في الخط أثناء إعادة الصهر. جهد العمل قريب من جهد طبقة الخبث ويمثل الجهد الفعلي بدقة أكبر. وهو يحدد عمق غمر القطب الكهربائي المستهلكة ذاتيًا، ويؤثر على تكوين بلورات محورية مرضية للسبائك وجودة السطح، ويرتبط بدرجة أكسدة العناصر. ويمكن لزيادة جهد فوهة الفرن بشكل صحيح أن يؤدي إلى تنقية القطرات المنصهرة وزيادة درجة حرارة الخبث وتعزيز نمو البلورات المحورية للسبيكة. بشكل عام، بالنسبة لأنظمة الخبث ذات الموصلية الجيدة والمقاومة المنخفضة، يجب اختيار جهد تشغيل أقل. عند صهر السبائك التي تحتوي على عناصر قابلة للأكسدة بسهولة مثل الألومنيوم والـ Ti والفولاذ أو السبائك المعرضة للانفصال، يجب أيضًا اختيار جهد تشغيل أقل. يمكن اختيار جهد الشغل باستخدام الصيغة التجريبية التالية:

حيث U هو جهد العمل بالفولت (V)؛ D هو قطر المبلور بالسنتيمتر (سم)؛ B هو ثابت، يؤخذ على أنه 27-37 فولت.

(4) تيار الصهر

يعتبر تيار الصهر معلمة مهمة لها تأثير كبير على جودة المنتج والمؤشرات الاقتصادية والتقنية. وتؤدي زيادة تيار الصهر إلى زيادة عمق غمر القطب الكهربائي ذاتي الاستهلاك للقطب الكهربائي المستهلكة ذاتيًا، مما يضر بالبلورات المحورية للسبيكة. يتم تحديد تيار الصهر بشكل أساسي من خلال المساحة المقطعية للقطب الكهربائي ذاتي الاستهلاك وكثافة التيار.

I = A*J (4-8)

حيث A هي المساحة المقطعية للقطب المستهلكة ذاتيًا بالمليمتر المربع (مم2)؛ J هي كثافة التيار بالأمبير لكل مليمتر مربع (A/مم2).

يمكن تحديد كثافة التيار J باستخدام الصيغة التجريبية التالية:

حيث d هو قطر القطب المستهلك ذاتيًا بالملليمتر (مم).

(5) طاقة الإدخال

تُستخدم طاقة الإدخال للتحقق مما إذا كانت قيم الجهد والتيار مناسبة أو لتوفير أساس لاختيار المحولات للمعدات. يتم تحديد طاقة الإدخال بناءً على طاقة إدخال حجم حوض تجمع الخبث للوحدة. إذا كان D = 400-800 مم، فإن طاقة الإدخال الفعالة هي 0.15-0.30 كيلوواط/سم2؛ إذا كان D = 200-400 مم، فإن طاقة الإدخال الفعالة هي 0.30-0.60 كيلو واط/سم2؛ إذا كان D < 200 مم، تكون طاقة الإدخال الفعالة أكبر من 0.60 كيلوواط/سم2.

(6) كمية الخبث وعمق تجمع الخبث

يتم تحديد كمية الخبث باستخدام المعادلة التالية، مع أنظمة الخبث الشائعة الاستخدام والكثافات الموضحة في الجدول 4-3:

حيث G هو وزن الخبث بالكيلوجرام (كجم)؛ D هو قطر المبلور بالسنتيمتر (سم)؛ h هو عمق حوض الخبث بالسنتيمتر (سم)؛ γ هو كثافة المعدن المُعاد صهره بالكيلوجرام لكل سنتيمتر مكعب (كجم/سم)3).

يمكن تحديد عمق تجمع الخبث باستخدام الصيغة التجريبية التالية:

خذ الحد الأعلى عندما يكون D ≤250 مم، وخذ الحد الأدنى عندما يكون D > 350 مم. وفقًا للأدبيات، تبلغ كمية الخبث للأفران الكهربائية أحادية الطور في الصين 30-40 كجم/طن، وكمية الخبث للأفران الكهربائية ثلاثية الطور في الصين 60-70 كجم/طن، وكمية الخبث في الخارج 3-51 تيرابايت 3 تيرابايت من وزن السبيكة.

(7) درجة حرارة مياه التبريد

من أجل تعزيز تبلور السبيكة ومنع الحوادث، يلزم وجود كثافة تبريد أعلى لجهاز البَلْوَرة وخزان المياه السفلي. وعادةً ما يكون ضغط ماء التبريد مطلوبًا ليكون 1.5-2.0 كجم/م2، ويجب التحكم في درجة حرارة ماء مخرج المبلور عند 40-60 درجة مئوية.

تتضمن عملية إعادة صهر الخبث الكهربائي تكوين حوض الخبث، وصهر القطب الكهربائي المستهلكة ذاتيًا، وتصلب المعدن المعاد صهره، وتكميل وانكماش السبيكة المعاد صهرها. ويتم تنفيذ هذه العمليات في إجراء عمل مستمر.

4.4.1 تشكيل تجمع خبث إعادة صهر الخبث الكهربائي

(1) وظيفة الخبث

مصدر الحرارة لعملية إعادة الصهر.

التنقية الفعالة.

حماية المعدن المعاد صهره بطبقة الخبث.

وبالإضافة إلى ذلك، أثناء عملية التصلب للمعدن المعاد صهره، تتشكل قشرة خبث رقيقة وموحدة على سطح السبيكة، مما يحمي المبلور من التلامس المباشر مع الخبث عالي الحرارة ويجعل سطح السبيكة أملسًا وسهل إزالة القالب.

(2) خواص الخبث

موصلية كهربائية معينة.

لزوجة منخفضة ودرجة انصهار منخفضة.

ضغط بخار منخفض.

توتر بيني مناسب للخبث.

كثافة معتدلة من الخبث.

نفاذية مناسبة للخبث.

(3) اختيار نظام الخبث

يجب اختيار الخبث بناءً على تحليل الخواص الفيزيائية للخبث المذكورة أعلاه. وترد أنظمة الخبث الشائعة الاستخدام في الجدول 4-1.

يجب أن تكون درجة انصهار نظام الخبث أقل بمقدار 100-200 درجة مئوية من درجة انصهار المعدن المعاد صهره، كما يجب أن تكون لزوجة الخبث صغيرة. سيتيح ذلك قابلية انسيابية جيدة للخبث أثناء عملية إعادة الصهر، وهو أمر مفيد لإزالة الكبريت وإزالة الشوائب غير المعدنية. وسيساعد أيضًا على تشكيل قشرة خبث رقيقة وموحدة على سطح السبيكة، مما يسهل تصلب السبيكة والحصول على سطح أملس.

يتمتع نظام خبث CaF2-CaO بقدرة كبيرة على إزالة الكبريت، وتزداد قدرة إزالة الكبريت مع زيادة قاعدية الخبث. عند إعادة صهر الفولاذ الخالي من الكبريت المحتوي على الكبريت، يلزم إجراء عملية خبث حمضي مع R <1 لضمان محتوى الكبريت في الفولاذ.

أثناء إعادة صهر الخبث الكهربائي، من الأفضل أن يكون هناك عدد أقل من الأكاسيد غير المستقرة (FeO، MnO، إلخ) وأكاسيد المعادن متغيرة التكافؤ (MexOy) في الخبث لمنع زيادة محتوى [O] في المعدن وفقدان العناصر المحترقة. عند صهر الفولاذ والسبائك التي تحتوي على عناصر مثل Al وTi وB، يجب ألا يحتوي الخبث على SiO2.

ونظرًا لأن أكاسيد الفلزات القلوية مثل Na2O وK2O لها درجات انصهار منخفضة ويسهل تطايرها، يجب ألا يحتوي الخبث على هذه الأكاسيد.

(4) إنشاء حوض تجميع الخبث

في بداية عملية إعادة الصهر، يجب إنشاء حوض الخبث المعاد صهره بسرعة لضمان التقدم السلس لعملية إعادة صهر الخبث الكهربائي. هناك طريقتان لتأسيس حوض الخبث: طريقة القوس المرئي وطريقة القوس غير المرئي، وتستخدم الطريقة الأخيرة بشكل أساسي في الإنتاج الحالي. في طريقة القوس غير المرئي، تُستخدم طريقة إشعال الخبث الموصلة الصلبة وطريقة الخبث السائل بشكل أساسي.

4.4.2 ذوبان القطب المستهلكة ذاتيًا

أثناء عملية تقطير القطرات المعدنية المُعاد صهرها، تتجلى خصائص الانتقال بشكل أساسي في تواتر تقطير القطرات وحجم قطر القطرة، والتي لها تأثير كبير على صقل المعدن.

أولاً، تركيبة الخبث لها تأثير كبير على حجم القطرات. عند استخدام قطب كهربائي ذاتي الاستهلاك من الفولاذ ЭП65 بقطر d_pole=200 مم، وقطر مبلور D_pro=425 مم، ونظام خبث CaF2-Al2O3 مع كميات مختلفة من Al2O3 المضافة لإعادة الصهر، فإن التغير في نوعية القطرات مدرج في الجدول 4-2.

الجدول 4-2 التغييرات في اندماج القطرات.

| آل2O3 المحتوى في CaF2-آل2O3 الخبث، /%. | الجهد، / فولت | التيار، /أ | تردد إسقاط القطرات، قطرات/ثانية | متوسط كتلة القطرة، / جم |

| 1 | 61 | 7500 | 5.07 | 6.90 |

| 5 | 61 | 7500 | 6.53 | 7.50 |

| 15 | 61 | 7500 | 7.01 | 7.95 |

| 30 | 61 | 7500 | 7.06 | 11.70 |

وعلاوة على ذلك، هناك علاقة معينة بين عمق تجمع الخبث وتواتر وحجم إسقاط القطرات. عند استخدام قطب كهربائي ذاتي الاستهلاك ذاتي المقطع العرضي الصغير، تؤدي الزيادة في عمق تجمع الخبث إلى انخفاض في تردد إسقاط القطرات وزيادة في قطر القطرات (انظر الجدول 4-3).

الجدول 4-3 العلاقة بين عمق تجمع الخبث وتردد سقوط القطرات وقطر القطرات.

| عمق تجمع الخبث، / مم | 30 | 50 | 70 |

| تردد إسقاط القطرات، قطرات/ثانية | 21.5 | 14.8 | 11.5 |

| متوسط كتلة القطرة، / جم | 0.11 | 0.16 | 0.21 |

| متوسط قطر القطرة، / مم | 3.12 | 3.54 | 3.86 |

ملاحظة: سرعة رفع القطب هي 1.55 م/ساعة؛ الجهد 45 فولت.

ويرتبط استقرار عملية إعادة الصهر في إنتاج الخبث الكهربائي ارتباطًا وثيقًا بسرعة انحدار القطب الكهربائي ذاتي الاستهلاك. عندما ينحدر القطب ببطء، تنتقل عملية الصهر الكهربائي إلى عملية القوس الكهربائي. في هذا الوقت، تكون نهاية القطب مسطحة، وعادةً ما تتوزع القطرات على حافة وجه القطب (انظر الشكل 4-18 أ). في اللحظة التي تسقط فيها القطرات، يمكن ملاحظة حدوث تقوس كهربائي، وتكون عملية التكسير الكهربائي غير مستقرة. عند زيادة السرعة الهابطة للقطب الكهربائي، يظهر نتوء مخروطي الشكل في نهاية القطب (انظر الشكل 4-18ب)، وتتشكل القطرات في مركز طرف القطب (طرف النتوء). مع زيادة أخرى في سرعة انحدار القطب، يزداد حجم الجزء المخروطي من القطب المدرج في الخبث، ويقل تقعر السطح الجانبي للقطب المخروطي.

الشكل 4-8 خصائص انصهار القطب الكهربائي

أ - سرعة هبوط القطب المنخفضة؛ ب - سرعة هبوط القطب المعتدلة؛ ج - سرعة هبوط القطب العالية.

مع زيادة أخرى في السرعة الهابطة للقطب الكهربائي، يصبح السطح الجانبي للجسم المخروطي في نهاية القطب محدبًا، كما يتم دفن بعض الجزء الأسطواني من القطب الكهربائي في تجمع الخبث. في هذا الوقت، مع زيادة سرعة هبوط القطب الكهربائي، يمكن ملاحظة زيادة بطيئة في التيار (انظر الشكل 4-19).

الشكل 4-9 العلاقة بين سرعة نزول القطب الكهربائي والتيار

1 - قطر القطب 180 مم، U=80 فولت؛ 2 - قطر القطب 180 مم، U=51 فولت;

3 - قطر القطب 100 مم، U=51 فولت؛ 4 - قطر القطب 80 مم، U=51 فولت;

عندما تكون سرعة انحدار القطب سريعة جدًا، يحدث تقوس دوري بين نهاية القطب وسطح حوض المعدن المنصهر بسبب انفصال القطرات، مما يؤدي إلى الغليان في قاع حوض الخبث. في بعض الأحيان، قد تحدث دائرة كهربائية قصيرة بين القطب الكهربائي وحوض المعدن المنصهر، مما يجعل عملية إعادة الصهر غير مستقرة.

باختصار، عند استخدام قطب كهربائي كبير المقطع العرضي لإعادة الصهر الكهربائي، يجب أن تكون نهاية القطب الكهربائي على شكل مخروط منتظم، مما يجعل عملية إعادة الصهر أكثر استقرارًا.

4.4.3 تصلب المعدن المعاد صهره

الفروق بين عملية التصلب في السبائك الكهربية وعملية التصلب في السبائك التقليدية طرق الصب هي كما يلي:

(1) يكون فصل السبائك المعاد صهرها بالخبث الكهربائي أصغر من الطرق الأخرى;

(2) أثناء عملية إعادة الصهر الكهربائي، يمكن توفير معدن سائل جديد باستمرار إلى داخل المبلور عن طريق الصهر المستمر للقطب الكهربائي ذاتي الاستهلاك الذاتي، في حين أن هذا غير مطلوب في الصب العادي للقالب;

(3) توجد قشرة خبث رقيقة على سطح السبيكة الكهربائية، مما يجعل معدل التبريد المحوري أكبر بكثير من معدل التبريد الشعاعي، ويميل الهيكل البلوري إلى أن يكون محوريًا;

(4) لا يرتبط التركيب البلوري للسبيكة الكهربية ليس فقط بقشرة الخبث الموجودة على سطح السبيكة ولكن أيضًا بشكل حوض المعدن المنصهر.

وقد أثبتت الممارسة العملية أن العوامل الرئيسية التي تؤثر على تشكيل شكل تجمع المعدن المنصهر تشمل سرعة انحدار قطب الاستهلاك الذاتي، وتيار العمل، وجهد العمل، وعمق تجمع الخبث، والتوصيل الحراري للمعدن المعاد صهره.

4.4.4 الانكماش التعويضي وإزالة القوالب والتبريد

الانكماش التعويضي: يجب إجراء الانكماش التعويضي قبل 10-15 دقيقة من نهاية عملية إعادة الصهر لضمان الحصول على سبيكة ناعمة بدون ثقوب انكماش وتحسين إنتاجية السبيكة المعدنية.