يُعد اللحام النقطي تقنية بالغة الأهمية في التصنيع، ولكن ما مدى معرفتك بها حقًا؟ في منشور المدونة هذا، نتعمق في تعقيدات اللحام النقطي، ونستكشف مبادئ عمله ومراحله الرئيسية والعوامل الحاسمة التي تؤثر على جودة اللحام. سواء كنت مهندسًا أو مجرد فضولي، انضم إلينا في هذه الرحلة الرائعة لكشف الأسرار الكامنة وراء طريقة اللحام الأساسية هذه.

يعتمد مبدأ عمل اللحام النقطي على التأثير الحراري للتيار. في اللحام النقطي، يتم أولاً تثبيت قطعتين من قطع العمل المراد لحامها بواسطة القطبين العلوي والسفلي تحت تأثير مشبك اللحام أو أسطوانة مسدس اللحام.

بعد ذلك، يذيب تيار اللحام (عادة ما يتراوح بين بضعة آلاف وعشرات الآلاف من الأمبيرات) المعدن عند نقطة اللحام وفقًا لقانون جول، Q=0.24I²Rt. بمجرد أن درجة حرارة اللحام يتم الوصول إليه، يتم قطع التيار. وتحت ضغط القطب الكهربائي، يبرد المعدن المنصهر ويتبلور ليشكل كتلة لحام.

يستخدم اللحام النقطي في الغالب في لحام الألواح الرقيقة، وغالبًا ما تعتمد أنماط الوصلات على وصلات اللفة والوصلات ذات الحواف.

هناك العديد من أنواع اللحام الموضعي. ونحن نستخدم نوعين في المقام الأول في ورشة التجميع الخاصة بنا: اللحام النقطي أحادي الجانب، واللحام النقطي المزدوج أحادي الجانب.

نقطة واحدة على الوجهين

النقطة الأحادية الجانب المزدوجة هي أكثر أشكال اللحام الموضعي استخداماً. وتشمل الأمثلة على ذلك التعليق ماكينات اللحام النقطي واللحام الموضعي للمقعد. ومن خصائصها أنه يمكن لحام بقعة واحدة فقط في كل مرة.

نقطة مزدوجة من جانب واحد

يتم تطبيق النقطة المزدوجة أحادية الجانب بشكل أساسي على نفس سطح قطعة العمل، مع وجود قطعة كبيرة من الصفيحة النحاسية الموصلة (الكتلة) ذات التوصيل الممتاز على الجانب الآخر.

يتم توصيل طرفي السلك الثانوي لمحول اللحام بالأقطاب الكهربائية، ويتم ضغط قطعة العمل بين القطب والوسادة النحاسية.

لذلك، يجب استخدام المواد العازلة لفصل كتلة القطب الكهربائي عن دعامة الكتلة الكهربائية عند تجميع كتل أقطاب ماكينة اللحام الموضعي المتعددة. أثناء الصيانة، يجب تركيب الوسادة العازلة الأصلية لمنع التحويل عند اللحام.

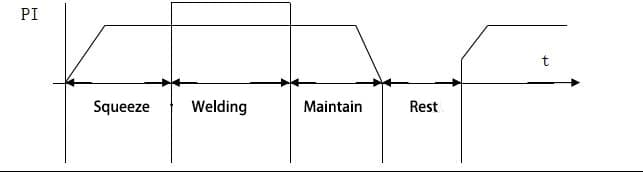

كل بقعة عملية اللحام يجب أن يمر بأربع مراحل: الضغط، واللحام، والإمساك، والراحة. وتستمر كل مرحلة لفترة زمنية معينة، وتحديدًا وقت الضغط tالضغطزمن اللحام راللحامزمن الانتظار رانتظرووقت الراحة رالراحة. هذه العمليات الأربع لا غنى عنها لجودة اللحام الموضعي. كما هو موضح في الرسم البياني:

(1) الضغط:

يشير وقت الضغط إلى الوقت الذي يبدأ فيه القطب بالضغط على قطعة الشُّغْلَة إلى بداية الكهربة. خلال هذا الوقت، يجب أن يطبق القطب الكهربائي الضغط اللازم للحام لضمان التلامس الوثيق بين قطع العمل.

إذا كان وقت الضغط قصيرًا للغاية وبدأت الكهربة قبل أن تكون قطعتا العمل على اتصال وثيق، فقد تؤدي مقاومة التلامس العالية إلى حدوث احتراق أثناء اللحام النقطي.

(2) اللحام:

يشير وقت اللحام إلى مدة تلامس القطب أثناء عملية اللحام النقطي، وهي خطوة حاسمة في العملية. أثناء اللحام، يتدفق التيار المار عبر القطب الكهربائي إلى قطعة العمل، مما يولد حرارة مقاومة شديدة عند نقطة اللحام.

يذوب المعدن الموجود في النقطة البؤرية للحرارة أولاً، ويحيط بالمعدن المنصهر المعدن غير المنصهر بعد وحلقة معدنية من البلاستيك غير المنصهر، مما يمنع المعدن المنصهر من الانسكاب.

ومع مرور الوقت، تتمدد النواة المنصهرة. تكون سرعة التسخين أثناء اللحام سريعة جدًا، وتكون درجة الحرارة الأساسية للكربون المنخفض اللحام النقطي للصلب يمكن أن تصل درجة الحرارة إلى أكثر من 1800 درجة مئوية (تتجاوز درجة انصهار المعدن بمقدار 200-300 درجة) في غضون 0.06 إلى 0.1 ثانية. في بعض الأحيان، عندما يكون التيار مرتفعًا جدًا أو عندما يكون وقت اللحام طويلًا جدًا، قد يحدث تناثر تحت ضغط القطب الكهربائي.

بشكل عام، فإن كمية صغيرة من الترشيش مقبولة ولكن الترشيش المفرط يمكن أن يؤثر على جودة اللحام ويخلق انبعاجات عميقة. عادةً، يجب ألا يتجاوز عمق الانبعاج 20% من سُمك الجزء.

(3) الصيانة:

يشير وقت الصيانة إلى الفترة من انقطاع التيار الكهربائي إلى رفع القطب، والتي يتبلور خلالها المعدن السائل داخل الحلقة البلاستيكية تحت الضغط، مكونًا نواة اللحام.

إذا تم قطع تيار اللحام قبل أن يتسنى للمعدن السائل في نواة اللحام الوقت الكافي للتبلور ورفع القطب، فإن معدن نواة اللحام سوف يتصلب في حلقة البلاستيك المغلقة، مما يؤدي إلى انكماش أو هياكل مسامية بسبب عدم كفاية تجديد الحجم.

من الواضح أن قوة نواة اللحام ذات الهياكل المنكمشة أو المسامية منخفضة للغاية، لذا فإن وقت الصيانة لا غنى عنه.

وهذا يضمن تبلور نواة اللحام تحت الضغط، مما ينتج عنه بنية كثيفة. بالنسبة للصفائح الفولاذية منخفضة الكربون بسماكة 1-1.5 مم، يكون وقت الصيانة 0.1-0.2 ثانية، بينما بالنسبة للحام الفولاذ منخفض الكربون بسماكة 8-10 مم، يتطلب التبلور الكامل لنواة اللحام حوالي 1.5-2.5 ثانية.

لذلك، يجب ألا يقل وقت الصيانة عن هذه القيمة. ومع ذلك، فإن أوقات الصيانة الطويلة للغاية غير مرغوب فيها أيضاً.

(4) الراحة:

يشير وقت الراحة إلى الفترة من رفع القطب من الشُّغْلَة إلى بداية تطبيق الضغط في الدورة التالية. وطالما أنه يفي بمتطلبات الوقت اللازم لحركة الشُّغْلَة وتحديد موضعها والإجراءات الميكانيكية لماكينة اللحام، فكلما كان هذا الوقت أقصر كان ذلك أفضل، حيث يؤدي إلى زيادة الإنتاجية.

دورة اللحام النقطي المذكورة أعلاه هي الدورة الأساسية ولا غنى عنها للحام النقطي لأي معدن أو سبيكة.

مصدر الحرارة في اللحام النقطي هو حرارة المقاومة المتولدة عندما يمر التيار عبر المعدن الذي يتم لحامه.

لذلك، تعتبر المقاومة أثناء اللحام النقطي وتوزيعها من العوامل الحاسمة التي تؤثر على جودة اللحام النقطي. تشتمل المقاومة R أثناء اللحام النقطي على مقاومة التلامس R القطب بين القطب وقطعة الشغل، والمقاومة الفعالة R قطعة الشغل، ومقاومة التلامس R التلامسية بين قطع العمل.

العلاقة هي: R = 2Rعمود + Rاللمس + 2Rقطعةفإن حرارة المقاومة المتولدة أثناء اللحام الموضعي تساوي Q = 0.24I2(2Rعمود + 2Rاللمس + 2Rقطعة)t.

وتجدر الإشارة إلى أنه أثناء عملية اللحام النقطي، مع تسخين قطعة العمل وارتفاع درجة الحرارة تدريجيًا، تظهر تغيرات كبيرة في كل من المقاومة الكامنة في قطعة العمل ومقاومة التلامس، وكذلك تيار اللحام.

وبالتالي، فإن الحساب الدقيق لحرارة المقاومة الناتجة أثناء اللحام النقطي باستخدام قانون جول الأول يمثل تحديًا. فيما يلي ثلاث مقاومات رئيسية متعلقة باللحام الموضعي.

ترتبط مقاومة التلامس بضغط القطب وخصائص المادة وحالة سطح الأجزاء. كلما زاد ضغط القطب الكهربائي، يتم سحق النتوءات الموجودة على سطح قطعة اللحام، مما يزيد من عدد ومساحة نقاط التلامس، وبالتالي يقلل من مقاومة التلامس.

في اللحام النقطي، عندما تكون سعة ماكينة اللحام صغيرة، يتم أحيانًا تعديل مقاومة التلامس عن طريق تغيير ضغط القطب لتنظيم الحرارة أثناء اللحام النقطي وتحسين جودة اللحام.

وبالمثل، إذا كانت المادة أكثر ليونة، تكون قوة التكسير أقل. لذلك، تحت نفس الضغط، يزداد سطح التلامس، مما يقلل من مقاومة التلامس. عندما تكون الأكاسيد والأوساخ، وخاصة الأكاسيد منخفضة التوصيل، موجودة على سطح اللحامفإنها تمنع مرور التيار بشكل كبير وتزيد من مقاومة التلامس.

تعتمد مقاومة التلامس أيضًا على درجة الحرارة. أثناء عملية تسخين اللحام، مع ارتفاع درجة حرارة قطعة العمل تدريجيًا، تنخفض قوة تكسير نقاط التلامس، مما يزيد بسرعة من مساحة التلامس ويقلل بشكل كبير من مقاومة التلامس. عندما تقترب درجة حرارة الجزء الفولاذي من 600 درجة مئوية، تختفي مقاومة التلامس تقريبًا.

تبلغ مقاومة التلامس بين القطب الكهربائي وقطعة الشغل عمومًا حوالي نصف مقاومة التلامس بين قطع العمل، أي Rعمود = 0.5Rاللمس. هذه المقاومة ضارة في اللحام الموضعي؛ وكلما كانت أصغر كان ذلك أفضل.

إذا كانت هذه المقاومة عالية جدًا، فإن درجة الحرارة عند نقطة التلامس بين القطب الكهربائي وقطعة العمل تصبح مفرطة، مما يتسبب في تناثر السطح أو الاحتراق. وعلاوة على ذلك، يمكن للقطب الكهربائي أن يلحم بسهولة مع قطعة العمل، مما يؤدي إلى تآكل القطب الكهربائي بشدة، ويخلق صعوبات في اللحام النقطي.

يمكن أن تؤدي بقع الزيت والشوائب والصدأ على سطح قطعة العمل إلى هذه الآثار الضارة. بالإضافة إلى ذلك، عندما يحمل القطب الكهربائي مواد حديدية، يجب تنظيفه جيدًا قبل اللحام.

أثناء اللحام النقطي، تتولد الحرارة اللازمة لتكوين نواة اللحام في الغالب من المقاومة الداخلية لقطعة العمل، وهو ما يمثل أكثر من 901 تيرابايت 3 تيرابايت من الحرارة اللازمة لنواة اللحام.

ترتبط قطعة المقاومة الداخلية الفعالة R لقطعة الشغل بسماكة الجزء، وقطر D لسطح التلامس بين القطب وقطعة الشغل، ومعامل مقاومة مادة قطعة الشغل الملحومة، والتي يمكن تمثيلها بالمعادلة التالية:

Rقطعة = Kxδ⁄د ² ΧP

حيث:

أثناء اللحام النقطي، يمكن تقسيم الحرارة الكلية Q الناتجة عن التيار المار عبر مقاومة قطعة العمل ومقاومة التلامس إلى جزأين رئيسيين. يُستهلك جزء واحد من Q في موقع اللحام والمناطق المجاورة له، مما يؤدي إلى تسخين هذا الجزء من المعدن إلى درجة حرارة اللحام لتمكين اللحام.

هذا الجزء من الحرارة مفيد لتحقيق اللحام، ونطلق عليه تأثير Q الحراري الفعال. أما الجزء الآخر من الحرارة فيستخدم لتعويض الحرارة Q1 من المعدن البارد حول موقع اللحام، والحرارة Q2 التي يأخذها القطب وماء التبريد، والحرارة Q3 المشعة إلى الهواء المحيط.

لا يتم استخدام هذا الجزء من الحرارة لتسخين المعدن الذي يتم لحامه ولا فائدة منه في التكوين الحراري لنواة اللحام. إنه إهدار للحرارة ولذلك يُطلق عليه الحرارة عديمة الفائدة أو الحرارة المفقودة. كما هو موضح في الشكل:

يمكن التعبير عن العلاقة أعلاه باستخدام معادلة التوازن:

س = سفعالة + Qالخسارة = س1 + س1 + س2 + س3 + س3 + سفعالة

يعتمد حجم الحرارة الفعالة على الحجم ودرجة الحرارة والخصائص الفيزيائية الحرارية لمنطقة اللحام أو المعدن. عندما يكون حجم مادة معدنية في منطقة اللحام ثابتة، ولا علاقة له بزمن التسخين. ومع ذلك، فإن فقدان الحرارة Qالخسارة يرتبط بطول زمن التسخين، فكلما زاد الزمن، زاد زمن التسخين، زاد Qالخسارة.

Qفعالة يرتبط ارتباطًا وثيقًا بالحجم ودرجة الحرارة والخصائص الفيزيائية الحرارية للمعدن في منطقة اللحام. فكلما كانت قطعة العمل أكثر سمكًا، زاد حجم المعدن في منطقة اللحام، وبالتالي زادت الحرارة اللازمة أثناء اللحام النقطي.

Qالخسارة يرتبط أيضًا بحجم المعدن والخصائص الفيزيائية الحرارية للمادة المعدنية ودرجة حرارة الوسط المحيط.

عندما يكون حجم قطعة عمل اللحام أكبر، تكون الموصلية الحرارية للمعدن أفضل، وتكون درجة حرارة الوسط المحيط أقل، ويكون وقت اللحام أطول، ثم Qالخسارة أكثر أيضًا. وهذا يعني أن بعض المعادن الملونة ذات الموصلية الحرارية الجيدة تكون أكثر صعوبة في اللحام الموضعي من الفولاذ منخفض الكربون.

بالإضافة إلى ذلك، فإن Qالخسارة تزداد مع مرور الوقت، لذلك أثناء اللحام، على فرضية أن قوة ماكينة اللحام كافية لضمان جودة اللحام، حاول استخدام أوقات لحام أقصر وتيارات لحام أكبر.

تتمثل العلاقة بين درجة حرارة التسخين في منطقة اللحام وزمن التسخين في أنه بغض النظر عن مدى قوة ماكينة اللحام، كلما زاد زمن التسخين، ترتفع درجة الحرارة في بداية منطقة اللحام بسرعة وتميل في النهاية إلى قيمة ثابتة.

ويرجع ذلك إلى أنه مع إطالة زمن التسخين، على الرغم من أن الحرارة المنبعثة من القطب تتزايد، فإن الحرارة المنبعثة إلى المعدن البارد المحيط، أي القطب، والحرارة المفقودة إلى الوسط المحيط تتزايد أيضًا.

أخيرًا، تتساوى الحرارة المنبعثة من المقاومة لكل وحدة زمنية وفقدان الحرارة، وتصل إلى حالة متوازنة، وبالتالي تصل درجة حرارة العمل أيضًا إلى قيمة مستقرة.

لذلك، للحصول على بقع لحام عالية الجودة، لا يمكنك استخدام طريقة تمديد وقت اللحام إلى ما لا نهاية لتقليل الكفاءة الحرارية لتحقيق وقت اللحام، فلن تصل درجة حرارة المنطقة المراد لحامها على قطعة العمل إلى درجة حرارة اللحام أبدًا.

تتضمن مواصفات اللحام النقطي مجموعة من المعلمات المرتبطة ارتباطًا وثيقًا بجودة اللحام لضمان جودة اللحام الجيدة أثناء عملية اللحام النقطي. تشمل مواصفات معلمة العملية الرئيسية أثناء اللحام النقطي تيار اللحام، ووقت اللحام، وضغط القطب الكهربائي، وقطر وجه عمل القطب الكهربائي.

مواصفات معلمات اللحام النقطي لها علاقة مهمة جدًا بجودة اللحام النقطي. لذلك، من الضروري إجراء تحليل دقيق للعلاقة بين مواصفات اللحام الموضعي معلمات اللحام وجودة اللحام الموضعي.

أثناء اللحام النقطي، تكون الحرارة الناتجة عن المقاومة في منطقة اللحام:

Q=0.24I_weld² R-tاللحام (كال)

أين:

أثناء اللحام النقطي، إذا كان ضغط القطب الكهربائي Pعمود، وقطر سطح التلامس بين القطب وقطعة الشغل، وتبقى مادة قطعة الشغل وسمكها وجودة سطحها دون تغيير، فإن المقاومة R لا تتغير بشكل أساسي. ترتبط الحرارة المتولدة من المقاومة من المعادلة أعلاه بالتيار Iاللحام والزمن راللحام. مع زيادة تيار اللحام ووقت اللحام، تتولد المزيد والمزيد من الحرارة في موقع اللحام، خاصةً أن تأثير التيار يكون أكبر.

أثناء اللحام النقطي، يرتبط حجم نواة اللحام المتكونة بالحرارة المنبعثة من المقاومة، وبالتالي فإن Iاللحام واللحام تؤثر بشكل مباشر على قوة البقعة أثناء اللحام النقطي. المنحنى الموضح في الرسم البياني يمثل السُمك

عند لحام صفائح الصلب منخفض الكربون بالملليمتر، توجد علاقة بين قوة الشد لبقعة اللحام (PB) وزمن اللحام (t). كما هو موضّح في الشكل، تزداد قوة بقعة اللحام (PB) في البداية بسرعة مع وقت اللحام، ثم تتباطأ، وأخيرًا تنخفض إذا كان وقت اللحام طويلًا جدًا.

يوضح الشكل 2 المنظر المقطعي لجودة كتلة اللحام عند النقاط A، B، C، D في الشكل 1. عندما يكون وقت اللحام قصيرًا جدًا، أي ما يعادل النقطة A في الشكل 1، تكون الحرارة المنبعثة من المقاومة أقل من أن تصهر المعدن الأساسي.

ولذلك، لا يتم لحام جزء صغير فقط من المعدن في منطقة اللحام بشكل بلاستيكي تحت تأثير الأقطاب الكهربائية، ولا يمكن تشكيل كتلة لحام كما هو موضح في الشكل 2أ.

إذا زاد وقت اللحام، بين النقطتين (أ) و(ب) في الشكل 1، ترتفع درجة حرارة منطقة اللحام تدريجيًا، ولكنها لم تصل بعد إلى درجة الحرارة المطلوبة للحام، كما هو موضح في الشكل 2ب.

كتلة اللحام صغيرة وليست قوية عند النقطة B في الشكل 1. من الشكل 1، يمكننا أن نرى أن ميل القطعة الخطية A-B كبير نسبيًا، مما يعني أن أي تغييرات طفيفة في وقت اللحام وعوامل أخرى تؤدي إلى تقلبات كبيرة في جودة اللحام، مما يؤدي إلى اختلافات كبيرة في الجودة.

عندما يتم تمديد وقت اللحام (t)، كما هو موضح في الجزء B-C في الشكل 1، فإن الحرارة المنبعثة من المقاومة ترفع درجة الحرارة تدريجياً عند نقطة اللحام إلى درجة الحرارة المطلوبة للحام النقطي، كما هو موضح في النقطة C في الشكل 2 للشكل 1.

تصل كتلة اللحام إلى الحجم الهندسي المطلوب وتكون جودة اللحام في أفضل حالاتها. في نفس الوقت، يكون المنحنى عند النقطة C هو الأكثر تسطيحًا، وتؤدي التغيرات الطفيفة في وقت اللحام وعوامل أخرى إلى اختلافات أقل في جودة اللحام، مما يؤدي إلى أكثر قوة مستقرة.

ولذلك، يتم اختيار النقطة C في الشكل 1 بشكل عام كمعيار للحام الموضعي.

أثناء عملية اللحام النقطي، يبلغ قطر كتلة اللحام العادية حوالي 0.9 إلى 1.4 ضعف قطر سطح التلامس بين القطب وقطعة العمل. وهذا يعني

dكتلة صلبة = (0.9~1.4) dقطب كهربائي

إذا تم تمديد وقت اللحام أكثر من ذلك، كما هو موضح في الجزء C-D في الشكل 1، تبدأ جودة اللحام في الانخفاض تدريجيًا. ويرجع ذلك إلى أن وقت التسخين طويل جدًا من ناحية، مما يسبب ارتفاعًا شديدًا في درجة الحرارة في المناطق القريبة من كتلة اللحام بسبب اتساع منطقة التسخين.

من ناحية أخرى، نظرًا لأن وقت اللحام طويل جدًا، تصبح النواة المنصهرة كبيرة جدًا، ولا يمكن للحلقة المعدنية البلاستيكية خارج النواة احتواء المعدن المنصهر تحت الضغط، مما يؤدي إلى تناثر مفرط، وتباعد عميق، وتقليل مساحة المقطع العرضي الفعال لبقعة اللحام، وتقليل قوة بقعة اللحام، كما هو موضح في الشكل 2 د.

نظرًا لأن العلاقة بين تيار اللحام وجودة بقعة اللحام مشابهة للعلاقة بين وقت اللحام وجودة بقعة اللحام، لم يتم إعادة ذكرها هنا.

يشير قطر القطب إلى قطر سطح التلامس بين القطب وقطعة العمل. قطر القطب له علاقة وثيقة بجودة اللحام. إذا تم الحفاظ على معلمات العملية الأخرى ثابتة، تنخفض كثافة تيار منطقة اللحام وتشتد كثافة تبديد الحرارة مع زيادة قطر القطب.

يؤدي ذلك إلى توسيع سطح التلامس بين القطب الكهربائي وقطعة العمل، وكلاهما غير مواتٍ لتكوين بقعة اللحام ويؤدي إلى انخفاض قوة اللحام.

أثناء عملية اللحام النقطي، تتآكل الأقطاب الكهربائية أو تتراكم حتماً مع زيادة عدد بقع اللحام. ومع اتساع قطر سطح التلامس بين القطب الكهربائي وقطعة الشغل تدريجيًا، تقل قوة بقعة اللحام. لذلك، يلزم إجراء صيانة مستمرة للأقطاب الكهربائية أثناء عملية اللحام.

في الظروف العادية، يكون لقطر سطح التلامس بين القطب (d) وسمك قطعة العمل (الصفيحة الرقيقة) (δ) العلاقة التالية:

أثناء اللحام النقطي، يعتبر ضغط القطب الكهربائي أحد أهم المعلمات في مواصفات عملية اللحام النقطي. يؤثر حجم ضغط القطب الكهربائي (P) بشكل مباشر على حالة تسخين منطقة اللحام المعدنية.

عندما يكون الضغط (P) منخفضًا جدًا، يكون سطح الشُّغْلَة ضعيف التلامس، مما يؤدي إلى مقاومة تلامس عالية، والتي يمكن أن تحرق الشُّغْلَة وتتلف القطب الكهربائي في بعض الأحيان.

إذا كان الضغط (P) منخفضًا جدًا، فقد يكون الضغط الذي يطبقه القطب على قطعة العمل أقل من قوة الصلابة التي تتغلب على تشوه الجزء، مما يجعل من المستحيل أن تتلامس قطعتا العمل عند نقطة اللحام، ولا يمكن أن تتشكل كتلة اللحام في مكان اللحام.

يمكن تقسيم القوة التي يطبقها القطب الكهربائي على قطعة العمل إلى جزأين: جزء يتغلب على التشوه المرن للجزء لتمكين قطعة العمل من التلامس، والجزء الآخر يستخدم للضغط على أسطح التلامس في اللحام ضد بعضها البعض.

ترتبط القوة التي تتغلب على تشوه قطعة العمل والضغط الذي يطبقه القطب على قطعة العمل بسُمك قطعة العمل، ويزداد الضغط مع زيادة سُمك قطعة العمل.

في حالة عدم تغير المعلمات الأخرى، كلما زاد ضغط القطب الكهربائي، تقل قوة بقعة اللحام تدريجيًا.

نظرًا لأنه مع زيادة ضغط القطب الكهربائي، تنخفض كثافة التيار، وتزداد كمية الحرارة المفقودة، ويصبح تسخين منطقة اللحام أكثر صعوبة، مما يقلل حتمًا من حجم كتلة اللحام ويقلل من جودة اللحام.

إذا تم زيادة تيار اللحام مع زيادة ضغط القطب، أو إذا تم تمديد وقت اللحام بشكل مناسب مع زيادة ضغط القطب للحفاظ على قوة بقعة اللحام، تصبح قوة بقعة اللحام أكثر استقرارًا مع زيادة ضغط القطب.

يشير التحويل أثناء اللحام النقطي إلى جزء من التيار الذي يتجاوز منطقة اللحام في قطعة العمل ويشكل دائرة أخرى. ويسمى التيار المتدفق عبر المنطقة غير الملحومة بالتيار التحويلة.

عندما يتم لحام بقعة اللحام، يتجاوز جزء من التيار منطقة اللحام ويشكل دائرة أخرى لأن قطعة العمل وذراع اللحام على تماس. يقلل التحويل من التيار المتدفق عبر منطقة اللحام، مما يؤدي إلى عدم كفاية تسخين بقعة اللحام ومشاكل الجودة مثل لحام رديء.

في الوقت نفسه، في دائرة التحويلة، تكون منطقة التلامس بين قطعة العمل وذراع المشبك عرضة "للحريق"، مما يؤدي إلى حرق مشبك اللحام وقطعة العمل.

هناك أسباب مختلفة للتحويل، وفي بعض الحالات، يكون للتحويل تأثير كبير على جودة بقعة اللحام. ولذلك، يجب التخلص من التحويلات التي يجب أن تحدث في اللحام الموضعي في الوقت المناسب.

فيما يلي بعض ظواهر التحويل الشائعة أثناء اللحام الموضعي:

يتم عزل كل من السلك الثانوي لمحول ماكينة اللحام وجسم الماكينة. إذا لم يتم إجراء الصيانة في الوقت المناسب، فإن ضعف العزل أو الانهيار سيؤدي إلى حدوث تحويلة وفي الحالات الخطيرة لا يمكن إجراء اللحام.

على سبيل المثال، يجب اختبار جزء المشبك الموصل لآلة اللحام متعدد النقاط، والوصلات المعزولة، والحشيات، وما إلى ذلك بانتظام للتأكد من أداء العزل، ويجب إصلاح المشاكل في الوقت المناسب. بشكل عام، يجب ألا تقل مقاومة العزل عن 0.5 ميجا أوم لكل كيلو فولت.

وكلما كانت المسافة بين نقطتي لحام متجاورتين أصغر، كانت مقاومة مسار التحويلة أصغر، وزادت التحويلة.

لذلك، أثناء اللحام النقطي، يجب اختيار المسافة الموضعية وفقًا لمتطلبات العملية لتقليل تأثير التحويل.

كلما زادت سماكة قطعة العمل، تصبح التحويلة أكثر حدة. ويرجع ذلك إلى أن الزيادة في سُمك قطعة العمل تزيد من مساحة المقطع العرضي الموصلة للمعدن في مسار التحويلة، مما يقلل من مقاومة مسار التحويلة، وبالتالي يزيد من التحويل.

أثناء عملية اللحام النقطي، عند اللحام النقطي لطبقتين من الألواح في وقت واحد، يكون التحويل من بقعة اللحام المجاورة أقل مما هو عليه عند اللحام النقطي لثلاث طبقات من الألواح في وقت واحد، لأن الزيادة في عدد قطع العمل تعادل الزيادة في سمك قطعة العمل.

وعلاوة على ذلك، فإن تسلسل اللحام لبقعة اللحام وحالة سطح قطعة العمل وضغط القطب الكهربائي جميعها لها تأثير على التحويل أثناء اللحام النقطي.

باختصار، هناك العديد من العوامل التي تسبب التحويلة، وتختلف تأثيراتها على اللحام النقطي. ومن بين هذه العوامل، فإن التحويلة الناتجة عن تلامس الدائرة الثانوية لها تأثير أكبر على جودة اللحام النقطي ويجب فحصها بانتظام لتجنب حدوث التحويلة.

لحام عالي الجودة يجب ألا تحتوي البقع، خارجيًا وداخليًا، على أي عيوب. خارجيًا، يجب أن تكون بقع اللحام مستديرة وناعمة وخالية من الحروق والنتوءات العميقة والعيوب الأخرى المختلفة.

وداخليًا، يجب أن يكون هناك كتلة لحام مصبوبة ذات حجم مناسب وكثيفة ولا تحتوي على عيوب مثل ثقوب الانكماش أو الرخاوة أو الشقوق.

يمكن أن تحدث عيوب في اللحام الموضعي إذا لم يتم تنظيف قطع العمل بشكل صحيح أو إذا كان اختيار المعايير غير مناسب.

تشمل العيوب الرئيسية في اللحام الموضعي ما يلي:

يحدث عدم الانصهار عندما لا يتشكل هيكل اللحام النقطي المصبوب على شكل "عدسة" أثناء اللحام النقطي. هذا العيب هو الأكثر خطورة لأنه يقلل بشكل كبير من قوة بقعة اللحام. وعلاوة على ذلك، لا يمكن اكتشاف هذا العيب بشكل عام من الخارج.

الأسباب الرئيسية لنقص الانصهار هي عدم كفاية التسخين في منطقة اللحام بسبب كثافة تيار اللحام المنخفضة جدًا أو قصر وقت اللحام. هناك أسباب مختلفة لانخفاض التيار في منطقة اللحام، مثل التعديل غير المناسب لمواصفات عملية اللحام، أو زيادة المقاومة في الدائرة الثانوية، أو وجود تحويلة، أو انخفاض في جهد الشبكة.

غالبًا ما يحدث الترشيش في اللحام الموضعي. لا مفر من حدوث القليل من الترشيش، ولكن إذا كان الترشيش كبيرًا جدًا، فسوف يتسبب في حدوث فجوات عميقة. إذا كان الانخفاض على سطح العمل عميقًا جدًا، ستنخفض قوة كتلة اللحام بشكل كبير. هناك نوعان من الترشيش، الترشيش الأولي والترشيش النهائي.

يحدث الترشيش الأولي في لحظة إغلاق التيار. الأسباب الرئيسية هي قصر وقت ما قبل الضغط أو عدم نظافة سطح الشُّغْلَة أو انخفاض الضغط. يحدث الترشيش النهائي في نهاية الكهربة.

وتتمثل الأسباب الرئيسية في تيار اللحام الكبير جدًا أو وقت اللحام الطويل جدًا، مما يؤدي إلى وجود كمية كبيرة من المعدن المنصهر في القلب لا يمكن احتواؤها بواسطة الحلقة البلاستيكية المحيطة تحت ضغط القطب، مما يؤدي إلى تدفق المعدن السائل.

تتمثل طريقة التخلص من الترشيش في العثور على سبب الترشيش وضبط مواصفات اللحام بشكل صحيح أو تحسين جودة سطح قطعة العمل.

تتمثل الأسباب الرئيسية لهذا العيب في عدم نظافة سطح قطعة العمل، وسطح القطب الكهربائي غير المسطح أو الملتصق بالمعدن، والضبط غير السليم لمواصفات اللحام.

يجب ألا يتجاوز عمق المسافة البادئة للقطب الكهربائي على سطح بقعة اللحام العادية 20% من سمك قطعة العمل. تتمثل الأسباب الرئيسية للمسافة البادئة العميقة للغاية للقطب الكهربائي في السخونة الزائدة الشديدة لبقعة اللحام، والتناثر الشديد، وقطر سطح القطب الكهربائي الصغير للغاية، وفجوة تجميع قطعة العمل الكبيرة للغاية.

السبب الرئيسي للتشققات هو التبريد السريع جدًا، وهو عيب شائع في لحام سبائك الصلب ونادراً ما يظهر في لحام الفولاذ منخفض الكربون.

تحدث الرخاوة وثقوب الانكماش بشكل أساسي بسبب ضغط القطب المنخفض للغاية أو وقت الإمساك القصير للغاية.

من بين العيوب المذكورة أعلاه، فإن عدم الاندماج، وذوبان سطح قطعة العمل، والاحتراق، والتناثر الخطير الذي يؤدي إلى مسافة بادئة عميقة جدًا هي عيوب شائعة في اللحام النقطي للفولاذ منخفض الكربون.

تُستخدم الأقطاب الكهربائية المستخدمة في اللحام النقطي لنقل الضغط والتيار إلى قطعة العمل. مع ماكينات اللحام النقطي الحالية التي يمكنها لحام أكثر من 60 نقطة في الدقيقة، فإن تآكل القطب أثناء اللحام النقطي يكون كبيرًا.

إذا كان مادة القطب الكهربائي رديئة أو أن تصميم هيكل القطب الكهربائي غير معقول، فإن تآكل القطب الكهربائي سيتفاقم أثناء الاستخدام، مما يزيد من وقت إصلاح القطب الكهربائي ويهدر الكثير من مواد القطب الكهربائي.

لذلك، يجب تحديد اختيار مواد الأقطاب الكهربائية والأقطاب الكهربائية بناءً على استخدامها. يجب أن تفي مادة القطب الكهربائي للحام النقطي للفولاذ منخفض الكربون بالنقاط التالية:

توصيل كهربائي وحراري جيد. لا يمكن أن يكون قطب الكروم والزركونيوم والنحاس الذي نستخدمه أقل من 75% من النحاس النقي. لأنه إذا لم تكن الموصلية الكهربائية والحرارية جيدة، فلن ترتفع درجة حرارة القطب الكهربائي وتنخفض قوته فحسب، بل سيتفاقم تآكل القطب الكهربائي أيضًا. وعلاوة على ذلك، يمكن أن يحدث التصاق شديد، مما يتسبب في التصاق بعض معدن قطعة العمل بالقطب الكهربائي والتسبب في حدوث احتراق.

لديه صلابة معينة في درجات الحرارة العالية، خاصة عند 500-600 درجة مئوية، لا يزال بإمكانه الحفاظ على هذه الصلابة. كلما زادت صلابة درجة الحرارة العالية، قل احتمال تراكم القطب الكهربائي أثناء عملية اللحام.

بشكل عام، تكون درجة الحرارة عند نقطة التلامس بين قطعة العمل والقطب الكهربائي أثناء اللحام النقطي حوالي نصف درجة انصهار المعدن الملحوم. إذا كانت مادة القطب الكهربائي ذات صلابة عالية في درجة حرارة الغرفة ولكن صلابتها منخفضة في درجات الحرارة المرتفعة، فإنها تظل عرضة للتراكم أثناء عملية اللحام النقطي.

لديها مقاومة أكسدة معينة في درجات الحرارة العالية لتقليل ميل سطح التلامس للقطب الكهربائي وقطعة العمل للأكسدة أثناء اللحام النقطي. هذا يقلل من مقاومة التلامس لضمان استقرار جودة اللحام.

الشروط الثلاثة المذكورة أعلاه متناقضة. يتمتع النحاس النقي بأفضل توصيل كهربائي وحراري مقارنةً بنحاس الكروم والزركونيوم، ولكن صلابته منخفضة، خاصةً في درجات حرارة إعادة التبلور المنخفضة. لذلك، لا يمكن استخدام النحاس كقطب كهربائي.

يكون تأثير شكل القطب وحجمه على أداء القطب كما يلي:

1. يتم تحديد قطر سطح تلامس القطب الكهربائي، d، بشكل عام من خلال سمك قطعة العمل.

ويمكن اختيار الزاوية المخروطية للقطب الكهربائي وفقًا لهيكل قطعة العمل. من من منظور عمر خدمة القطب الكهربائي، كلما كانت الزاوية المخروطية أكبر، كلما كان تبديد الحرارة أفضل، قل احتمال تراكم القطب الكهربائي، وقل احتمال تشوهه. بشكل عام، حوالي 1050 مناسب بشكل عام.

المسافة من أسفل فتحة ماء تبريد القطب الكهربائي إلى الوجه النهائي للقطب الكهربائي لها علاقة كبيرة بأداء القطب الكهربائي.

نظرًا لأنه كلما كانت هذه المسافة أصغر، كلما كان تبريد القطب الكهربائي أفضل، كلما زاد عدد بقع اللحام لكل وحدة طول من التآكل، وقلت ظاهرة ترابط القطب الكهربائي. ولكن إذا كانت هذه المسافة صغيرة جدًا، يقل عمر القطب بشكل عام.

إذا كانت المسافة طويلة جدًا، عندما يبدأ القطب الكهربائي في الاستخدام، يكون عدد نقاط اللحام الملحومة لكل وحدة طول من تآكل القطب الكهربائي صغيرًا، ويكون الميل إلى الالتصاق بالقطب الكهربائي أكبر.

بشكل عام، تبلغ المسافة من أسفل فتحة ماء تبريد القطب الكهربائي إلى الوجه النهائي للقطب 10-15 مم. عندما يتم تآكل القطب الكهربائي إلى 2-3 مم، على الرغم من أن عدد بقع اللحام الملحومة لكل وحدة طول من تآكل القطب الكهربائي كبير، يمكن أن يحدث تصلب بسهولة ل المواد المعدنية مع ميل عالٍ للإخماد.

2. المسافة من نهاية قلب الماء إلى أسفل فتحة ماء تبريد القطب الكهربائي.

إن المسافة من نهاية قلب الماء إلى فتحة ماء تبريد القطب الكهربائي لها علاقة كبيرة بعمر خدمة القطب الكهربائي. إذا كانت المسافة قصيرة جدًا، فلن يتدفق ماء التبريد بسلاسة، ولن يبرد القطب الكهربائي جيدًا.

أثناء الاستخدام، يكون القطب الكهربائي عرضة للحرارة، والتراكم، وزيادة التآكل، والالتصاق الخطير بالقطب الكهربائي، مما يقلل من عمر القطب الكهربائي ومن الصعب ضمان جودة اللحام. ولكن إذا كان طويلًا جدًا، لأن الماء في القاع لا يتحرك، فستظهر "المياه الميتة" في الجزء السفلي من فتحة مياه تبريد القطب الكهربائي.

لذلك، سوف يتبخر هذا الجزء من الماء ويسد ماء التبريد بسبب الارتفاع المستمر في درجة الحرارة أثناء اللحام. وهذا يجعل تبريد القطب الكهربائي ضعيفًا، ويؤثر على جودة اللحام، ويقل عمر القطب الكهربائي. بشكل عام، تبلغ المسافة من قلب الماء إلى أسفل القطب 6-8 مم.

3. يتم تحديد شكل السطح العامل لقطب اللحام النقطي وفقًا لشكل قطعة العمل وخصائص المادة.

يمكن اختيار شكل سطح عمل القطب الكهربائي الشائع الاستخدام وفقًا للحالة المحددة. جميع أنواع الأقطاب الكهربائية التي نستخدمها محددة في بطاقة العملية ولا يمكن تغييرها بسهولة.

يتميز الفولاذ منخفض الكربون المنخفض الكربون قابلية اللحام. يمكن أن تختلف معلمات عملية الفولاذ منخفض الكربون ضمن نطاق واسع، مما ينتج عنه قوة لحام موضعي جيدة، بغض النظر عما إذا كانت المواصفات صارمة أم لا.

يتم تقسيم المناقشة على النحو التالي:

قبل اللحام، يجب تنظيف سطح قطعة العمل بعناية قبل اللحام لتقليل تأثير مقاومة التلامس على جودة اللحام النقطي. عند اللحام النقطي على البارد الصلب المدرفل الألواح، نظرًا لعدم وجود طبقة أكسيد، لا يلزم إجراء معالجة خاصة بشكل عام.

ومع ذلك، إذا كان هناك زيت سحب أو عدم نظافة السطح أثناء عملية السحب وكانت جودة السطح عالية مطلوبة للأجزاء، فيجب إجراء التنظيف قبل اللحام. إذا كان السطح صدئًا أو متسخًا، فيجب أيضًا تنظيفه جيدًا لمنع حدوث مشكلات في الجودة مثل الاحتراق أو سوء اللحام بسبب سوء التلامس.

لا ترتبط جودة اللحام بطريقة اللحام ومعلمات المواصفات المستخدمة فحسب، بل ترتبط أيضًا بشكل كبير بدقة التصنيع ودقة تجميع الأجزاء. إذا كانت دقة الأجزاء منخفضة أو غير مستقرة، فقد يؤدي ذلك إلى وجود فجوات تجميع زائدة واحتراق أثناء اللحام.

عند اللحام النقطي للأجزاء الهيكلية ذات الألواح الرقيقة، يجب ألا تتجاوز فجوة التجميع 0.5 إلى 1.0 مم. وعند لحام أجزاء خطاف اللوح السميك أو الأجزاء ذات الصلابة العالية، يجب أن تكون فجوة التجميع أصغر، ويفضل ألا تتجاوز 0.1 إلى 0.2 مم.

إذا كانت فجوة الجزء كبيرة جدًا، يجب اتخاذ تدابير فعالة؛ يجب أن يبدأ اللحام فقط عندما تكون قطع العمل على تلامس جيد لمنع الاحتراق أو اللحام السيئ.

يتم تحديد شكل القطب الكهربائي وفقًا لقطعة العمل والهيكل وفقًا لمتطلبات العملية، ومواصفات القطب الكهربائي و قضيب القطب الكهربائي لا ينبغي تغييرها بسهولة.

أثناء عملية اللحام، من الضروري أثناء عملية اللحام التأكد من تطابق الخطوط المركزية للأقطاب الكهربائية، وأن شكل رأس القطب الكهربائي يلبي المتطلبات الهيكلية لقطعة العمل.

علاوة على ذلك، يجب ألا تكون فجوة القطب كبيرة جدًا أو صغيرة جدًا. إذا تم العثور على أي عدم امتثال، يجب إجراء الاستبدال والتعديل في الوقت المناسب لتجنب عيوب الجودة مثل الترشيش المفرط والاحتراق وإزاحة كتلة اللحام.

أثناء عملية اللحام النقطي، غالبًا ما تتآكل الأقطاب الكهربائية، مما يتسبب في زيادة قطر سطح تلامس القطب الكهربائي مع قطعة العمل تدريجيًا. يجب ألا تتجاوز الزيادة في القطر 20% من مواصفات عملية اللحام قطر كتلة اللحام المقطوعية، وإذا حدث ذلك، يلزم إجراء الإصلاح في الوقت المناسب.

إذا كان سطح الشُّغْلَة غير نظيف، أو كان ضغط القطب منخفضًا جدًا، أو كان التجميع رديئًا، مما يتسبب في احتراق الشُّغْلَة من خلالها، فغالبًا ما يصهر سطح تلامس القطب العديد من معادن الحديد.

إذا لم تتم تعبئته بعيدًا، سيؤدي استمرار اللحام الموضعي إلى مزيد من الاحتراق. ولذلك، بمجرد أن يتبين أن سطح القطب ملتصق بمعدن الحديد، يجب برده أو إصلاحه بأداة خاصة قبل اللحام.

بغض النظر عما إذا كان يتم استخدام مواصفات قوية أو ضعيفة، يمكن تحقيق جودة لحام موضعي جيدة مع الفولاذ منخفض الكربون.

يمكن أن يؤدي استخدام المواصفات القوية إلى زيادة الإنتاجية بشكل كبير، وتقليل استهلاك الطاقة، وتقليل تشوه كتلة اللحام. يتطلب اللحام ذو المواصفات القوية طاقة أعلى لآلة اللحام، لذلك غالبًا ما يتم استخدامه في الإنتاج على نطاق واسع. يمكن استخدام المواصفات الضعيفة في اللحام الموضعي على ماكينات اللحام ذات الطاقة المنخفضة.

ومع ذلك، نظرًا لوقت اللحام الأطول مع المواصفات الضعيفة، فإن معدل الإنتاج ليس فقط منخفضًا، ولكن استهلاك الطاقة أعلى، وتشوه اللحام أكبر أيضًا. لذلك ، طالما أن قوة آلة اللحام كافية ، يجب اعتماد اللحام بمواصفات أكبر قدر الإمكان.

فيما يلي معلمات مواصفات لحام المكونات الفولاذية منخفضة الكربون منخفضة الكربون بسماكة 0.5 مم إلى 2.0 مم باستخدام مواصفات قوية، والتي يمكن اختيارها بناءً على ظروف معينة.

| سُمك الصفيحة (مم) | قطر القطب (مم) | ضغط القطب الكهربائي (كجم) | مدة اللحام (ق) | تيار اللحام (A) | الطاقة (كيلو فولت أمبير) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

عندما يكون فرق السماكة بين قطع العمل في حدود ثلاث مرات، فإن اللحام النقطي ليس صعبًا. في هذا الوقت، يتم تحديد معلمات مواصفات اللحام بشكل أساسي بواسطة قطعة العمل، ويمكن زيادة تيار اللحام أو تمديد وقت اللحام بشكل مناسب.

عندما يكون فرق السُمك بين قطعتين كبير جدًا، إذا لم يتم اتخاذ تدابير خاصة، ستتشكل الكتلة الصلبة بالقرب من مركز مجموع سُمك قطعتي العمل، ولا يمكن لحام قطع العمل معًا.

إذا تم تقليل قطر القطب الملامس للصفيحة الرقيقة وزيادة قطر القطب الملامس للصفيحة السميكة، فإن الصفيحة السميكة تتمتع بتبديد حرارة أفضل من الصفيحة الرقيقة، وبالتالي فإن الكتلة الصلبة تنزاح نحو جانب الصفيحة الرقيقة، مما يجعلها بالضبط في جزء التلامس بين الصفيحتين، وبالتالي تلحم القطع معًا.

عند لحام الألواح ثلاثية الطبقات، يمكن تحديد معلمات المواصفات وفقًا للمبادئ التالية:

① عند وجود لوحين رقيقين على جانبي قطعة سميكة، يمكن تحديد المواصفات بواسطة اللوح الرقيق، مع زيادة تيار اللحام بشكل مناسب أو تمديد وقت اللحام.

② عندما تكون الصفيحة الرقيقة بين قطعتين سميكتين، يمكن اختيار المواصفات وفقًا للقطعة السميكة، مع تقليل بعض تيار اللحام.

اللحام النقطي للكربون المنخفض صفيحة فولاذية بسماكة أكبر من 5 مم (في إشارة إلى قطعة واحدة) أمر صعب نسبيًا. والأسباب هي:

① كلما زادت سماكة قطعة العمل، زادت الصلابة، وبالتالي زاد ضغط القطب الكهربائي المطلوب.

② تكون ألواح الصلب السميك مدرفلة على الساخن بشكل عام، مع وجود قشرة أكسيد أسود سميك على السطح يصعب تنظيفها.

③ نظرًا لارتفاع ضغط القطب الكهربائي ووقت اللحام الطويل، يكون تآكل القطب الكهربائي واستهلاكه كبيرًا.

④ تحويلات كبيرة.

⑤ هناك حاجة إلى طاقة كبيرة لآلة اللحام. تتمثل أبرز المشكلات في الطاقة العالية لآلة اللحام واستهلاك القطب الكهربائي الكبير. بشكل عام، من أجل اللحام الموضعي لألواح الصلب منخفض الكربون منخفضة الكربون بسماكة أكبر من 5 مم، يلزم وجود طاقة تزيد عن 200 كيلو فولت أمبير، كما أن ضغط القطب الكهربائي والتيار الكهربائي المزود كبير جدًا.

إذا تم استخدام دورة اللحام الموضعي العادي (بمجرد كهربة) في اللحام الموضعي لحام الفولاذ السميك الألواح، سوف يتآكل القطب الكهربائي بسرعة تحت درجة الحرارة والضغط المرتفعين بسبب طول زمن التكهرب، مما يجعل اللحام صعبًا.

لتقليل تآكل القطب الكهربائي، يمكننا اعتماد دورة اللحام النقطي النبضي، أي عدم استخدام كهربة مستمرة أثناء اللحام، ولكن دورة لحام نقطي نبضي متعدد من الكهربة - إيقاف التشغيل - إيقاف التشغيل - إيقاف التشغيل - إيقاف التشغيل.

وهذا يسمح للقطب الكهربائي بالتبريد أثناء وقت فجوة الطاقة، مما يقلل بشكل كبير من استهلاك القطب الكهربائي. يعتمد عدد عمليات كهربة النبضات وطول زمن الكهربة وزمن الفجوة على سُمك قطعة العمل.

لحام الإسقاط هو نوع مختلف من اللحام النقطي، ومواصفات اللحام به هي تقريبًا نفس مواصفات اللحام النقطي. وغالباً ما يستخدم اللحام بالإسقاط في لحام الألواح الرقيقة.

تتمثل ميزة عملية اللحام بالإسقاط في تحقيق اللحام عند نقطة تلامس قطعة العمل بنقطة أو عدة نقاط محدبة ذات حجم هندسي معين مثقوبة على إحدى القطع المراد لحامها.

وتلعب النقاط المحدبة دورًا في التوسط بين الضغط والتيار، وبالتالي فإن اللحام بالإسقاط يوفر الكهرباء ويتمتع بمعدل إنتاج أعلى. ومع ذلك، فإن اللحام بالإسقاط له متطلبات أعلى للحجم الهندسي للنقاط المحدبة والتحكم في الضغط والكهرباء.