هل تساءلت يومًا كيف يمكن للمعالجة الحرارية أن تغير خصائص الفولاذ المقاوم للصدأ؟ في هذا المقال الثاقب، يتعمق مهندس ميكانيكي متمرس في عالم المعالجة الحرارية الرائع للفولاذ المقاوم للصدأ. اكتشف العلم وراء تعزيز مقاومة التآكل، والتخلص من الهشاشة، وتحسين الخواص الميكانيكية. استعد للكشف عن أسرار التلاعب بالبنية المجهرية للفولاذ المقاوم للصدأ من خلال تقنيات الخبراء والتحكم الدقيق في درجة الحرارة.

يتميز الفولاذ المقاوم للصدأ بتركيبته التي تتكون من عدد كبير من عناصر السبائك مع الكروم كمكون رئيسي. وهذا هو الشرط الأساسي لمقاومة الفولاذ المقاوم للصدأ للتآكل.

للاستفادة الكاملة من عناصر السبائك وتحقيق مقاومة ميكانيكية ومقاومة تآكل مثالية، يجب أيضًا استخدام طرق المعالجة الحرارية.

يتميز الفولاذ المقاوم للصدأ الفريتي عادةً بهيكل فريت واحد مستقر ولا يخضع لتغير طوري عند التسخين والتبريد.

ونتيجة لذلك، لا يمكن استخدام المعالجة الحرارية لضبط خواصه الميكانيكية. الهدف الرئيسي هو تقليل الهشاشة وتعزيز مقاومة التآكل بين الخلايا الحبيبية.

① التلدين

للتخلص من الطور σ، والهشاشة عند درجة حرارة 475 درجة مئوية، والهشاشة في درجات الحرارة العالية، يمكن تطبيق معالجة التلدين.

تتضمن العملية التسخين إلى 780 ~ 830 درجة مئوية، يليها التبريد بالهواء أو تبريد الفرن.

بالنسبة إلى الفولاذ المقاوم للصدأ الفريتي فائق النقاء الذي يحتوي على نسبة منخفضة من الكربون (C≤0.01%) ومستويات مضبوطة بدقة من Si، وMn، وS، وP، يمكن رفع درجة حرارة التلدين.

② علاج تخفيف الضغط العصبي

بعد اللحام أو العمل على البارد، قد تحتوي الأجزاء على الإجهاد المتبقي.

في الحالات التي يكون فيها التلدين غير مناسب، يمكن إجراء معالجة تخفيف الإجهاد عن طريق تسخين الأجزاء إلى درجة حرارة 230 ~ 370 ℃، مع الاحتفاظ بدرجة الحرارة، ثم التبريد بالهواء. يمكن أن يساعد ذلك على التخلص من بعض الإجهاد الداخلي وتحسين اللدونة.

يقلل وجود الكروم والنيكل وعناصر السبائك الأخرى في الفولاذ الأوستنيتي المقاوم للصدأ من الآنسة نقطة إلى أقل من درجة حرارة الغرفة (-30 إلى -70 درجة مئوية).

ويعني هذا الاستقرار في البنية الأوستنيتيّة عدم حدوث أي تغير في الطور عند التسخين والتبريد فوق درجة حرارة الغرفة.

وبالتالي، فإن الغرض الرئيسي من المعالجة الحرارية للفولاذ الأوستنيتي المقاوم للصدأ ليس تغيير الخواص الميكانيكية بل تعزيز مقاومة التآكل.

معالجة الفولاذ المقاوم للصدأ الأوستنيتي بالمحلول

التأثيرات:

① ترسيب وانحلال سبائك الكربيدات في الصلب

الكربون (C) هو أحد عناصر السبائك الموجودة في الفولاذ. وعلى الرغم من أن له تأثير تقوية طفيف، إلا أنه يضر بمقاومة التآكل، خاصةً عندما يشكل كربيدات مع الكروم (Cr).

ولتقليل وجود كربيدات C وكربيدات الكروم إلى الحد الأدنى، يتم التلاعب بقابلية ذوبان C في الأوستينيت عن طريق التسخين والتبريد.

تكون قابلية ذوبان C في الأوستينيت عالية في درجات الحرارة المرتفعة (0.34% عند 1200 درجة مئوية) ومنخفضة في درجات الحرارة المنخفضة (0.02% عند 600 درجة مئوية، وحتى أقل في درجة حرارة الغرفة).

يتم تسخين الفولاذ إلى درجة حرارة عالية لإذابة مركب C-Cr وتبريده بسرعة لمنع الترسيب.

يساعد ذلك على تحسين مقاومة الفولاذ للتآكل، وخاصةً مقاومة التآكل بين الخلايا الحبيبية.

② سيجما (σ) المرحلة

يمكن أن يؤدي التسخين طويل الأجل في نطاق 500-900 درجة مئوية أو إضافة عناصر مثل التيتانيوم والنيوبيوم والموليبدينوم إلى ترسيب الطور σ في الفولاذ الأوستنيتي.

وهذا يزيد من هشاشة الفولاذ ويقلل من مقاومته للتآكل.

يمكن التخلص من الطور σ عن طريق إذابته عند درجة حرارة أعلى من درجة حرارة الترسيب وتبريده بسرعة لمنع إعادة الترسيب.

العملية:

وفقًا لمعيار GB1200، فإن نطاق درجة حرارة التسخين الموصى به هو 1000-1150 درجة مئوية، وعادةً ما تكون 1020-1080 درجة مئوية.

يمكن ضبط درجة حرارة التسخين ضمن النطاق المسموح به بناءً على تركيبة الدرجة المحددة أو المسبوكات أو المطروقات. يجب أن تكون طريقة التبريد سريعة لمنع ترسيب الكربيد.

في الصين وبعض المعايير الوطنية الأخرى، يشار إلى "التبريد السريع" بعد المحلول الصلب.

يمكن تحديد مقياس "سريع" بناءً على المعايير التالية:

المعالجة الحرارية للاستقرار للفولاذ المقاوم للصدأ الأوستنيتي

المعالجة الحرارية للتثبيت هي عملية تقتصر على درجات محددة من الفولاذ الأوستنيتي المقاوم للصدأ مثل 1Cr18Ni9Ti و0Cr18Ni11Nb التي تحتوي على عناصر تثبيت Ti أو Nb.

التأثيرات:

كما تمت مناقشته سابقًا، يمكن أن يؤدي ترسيب مركبات من نوع Cr23C6 بسبب الجمع بين الكروم وC عند حدود الحبيبات إلى انخفاض مقاومة التآكل في الفولاذ الأوستنيتي المقاوم للصدأ.

ولمنع ذلك، تتم إضافة Ti وNb إلى الفولاذ لتهيئة الظروف التي يتحد فيها C بشكل تفضيلي مع Ti وNb بدلاً من Cr.

يساعد ذلك على الاحتفاظ بالكروم في الأوستينيت وضمان مقاومة الفولاذ للتآكل. تجمع المعالجة الحرارية للتثبيت بين Ti وNb وC لتثبيت الكروم في الأوستينيت.

العملية:

درجة حرارة التسخين: يجب أن تكون درجة حرارة التسخين أعلى من درجة حرارة ذوبان Cr23C6 (400-825 ℃)، وأقل أو أعلى قليلاً من درجة حرارة الذوبان الأولية لـ TiC أو NbC (على سبيل المثال، نطاق درجة حرارة ذوبان TiC هو 750-1120 ℃).

يتم تعيين درجة حرارة التسخين المثبتة بشكل عام عند 850-930 ℃، والتي تذيب Cr23C6 بالكامل وتسمح لـ Ti أو Nb بالاندماج مع C، مع الاحتفاظ بالكروم في الأوستينيت.

طريقة التبريد: عادةً ما يتم استخدام التبريد بالهواء ولكن يمكن أيضًا استخدام التبريد بالماء أو تبريد الفرن اعتمادًا على الظروف المحددة للأجزاء.

معدل التبريد له تأثير ضئيل على تأثير التثبيت.

وقد أظهرت أبحاثنا التجريبية أن معدلات التبريد التي تبلغ 0.9 درجة مئوية/الدقيقة و15.6 درجة مئوية/الدقيقة من درجة حرارة استقرار 900 درجة مئوية إلى 200 درجة مئوية تؤدي إلى بنية معدنية وصلابة ومقاومة تآكل بين الخلايا الحبيبية متشابهة.

معالجة الفولاذ المقاوم للصدأ الأوستنيتي لتخفيف الإجهاد

الغرض:

تخضع الأجزاء المصنوعة من الفولاذ الأوستنيتي المقاوم للصدأ حتمًا للإجهاد أثناء عمليات التشغيل على البارد مثل المعالجة واللحام.

يمكن أن يكون لهذا الإجهاد تأثيرات سلبية مثل التأثير على ثبات الأبعاد والتسبب في التآكل الإجهادي في الوسائط مثل Cl- وH2S وH2S وNaOH، إلخ.

يكون هذا النوع من الضرر موضعيًا ومفاجئًا، مما قد يكون ضارًا. ولتقليل الضغط في هذه الأجزاء إلى الحد الأدنى، يمكن استخدام طرق تخفيف الضغط.

العملية:

يمكن أن تساعد المعالجة بالمحلول ومعالجة التثبيت في التخلص من الإجهاد إذا سمحت الظروف بذلك. ومع ذلك، قد لا تكون هذه الطرق ممكنة دائمًا، مثل تجهيزات الأنابيب في حلقة، وقطع العمل النهائية ذات الهامش المحدود، والأجزاء ذات الأشكال المعقدة التي يمكن تشويهها بسهولة.

في مثل هذه الحالات، يمكن أن يساعد تسخين الأجزاء عند درجة حرارة أقل من 450 درجة مئوية في تقليل الإجهاد.

إذا كانت قطعة العمل ستُستخدم في بيئة تآكل إجهادي قوي ويجب التخلص من الإجهاد تمامًا، فيجب النظر في اختيار مواد مثل الفولاذ الأوستنيتي الأوستنيتي المقاوم للصدأ منخفض الكربون للغاية مع عناصر التثبيت.

الميزة الأكثر تميزًا للفولاذ المارتنسيتي المقاوم للصدأ مقارنةً بالفولاذ المقاوم للصدأ الحديدي والفولاذ المقاوم للصدأ الأوستنيتي والفولاذ المقاوم للصدأ المزدوج هي قدرته على ضبط خواصه الميكانيكية على نطاق واسع من خلال طرق المعالجة الحرارية لتلبية الاحتياجات المختلفة للتطبيقات المختلفة.

وبالإضافة إلى ذلك، يمكن أن تتأثر مقاومة التآكل في الفولاذ المارتنسيتي المقاوم للصدأ بشكل مختلف باختلاف طرق المعالجة الحرارية المستخدمة.

① هيكل الفولاذ المارتنسيتي المقاوم للصدأ بعد التبريد

اعتمادًا على التركيب الكيميائي

② مقاومة التآكل والمعالجة الحرارية للفولاذ المارتنسيتي المقاوم للصدأ

لا تؤدي المعالجة الحرارية للفولاذ المارتنسيتي المقاوم للصدأ إلى تغيير خواصه الميكانيكية فحسب، بل تؤثر أيضًا على مقاومته للتآكل بطرق مختلفة.

على سبيل المثال، يؤدي التقسية في درجات الحرارة المنخفضة بعد التبريد إلى مقاومة عالية للتآكل، بينما تؤدي التقسية في درجات الحرارة المتوسطة (400-550 درجة مئوية) إلى مقاومة منخفضة للتآكل.

ومن ناحية أخرى، يؤدي التقسية في درجات الحرارة العالية (600-750 درجة مئوية) إلى تحسين مقاومة التآكل.

③ طريقة عملية المعالجة الحرارية ووظيفة الفولاذ المارتنسيتي المقاوم للصدأ

التلدين

يمكن استخدام طرق التلدين المختلفة اعتمادًا على النتيجة المرجوة:

هذا عملية التلدين المتساوي الحرارة فعال أيضًا في تحسين البنية الرديئة بعد التشكيل، بالإضافة إلى تحسين الخواص الميكانيكية بعد التبريد والتلطيف، وخاصةً صلابة الصدمات.

التبريد

إن الهدف الأساسي من تبريد الفولاذ المارتنسيتي المقاوم للصدأ هو تعزيز قوته.

وتتضمن العملية تسخين الفولاذ إلى درجة حرارة أعلى من النقطة الحرجة، والحفاظ على الدفء لضمان ذوبان الكربيدات بالكامل في الأوستينيت، ثم التبريد بمعدل مناسب لتحقيق بنية المارتينسيت.

اختيار درجة حرارة التسخين: المبدأ الأساسي هو تشكيل الأوستينيت وإذابة كربيدات السبائك بشكل متجانس في الأوستينيت.

لمنع وجود حبيبات الأوستينيت الخشنة أو وجود الفريت أو الأوستينيت المحتجزة في الهيكل بعد التبريد، يجب ألا تكون درجة حرارة التسخين منخفضة جدًا أو مرتفعة جدًا.

يتفاوت نطاق درجة حرارة تبريد الفولاذ المارتنسيتي المقاوم للصدأ بشكل كبير، ولكن وفقًا لخبرتنا، تتراوح درجة الحرارة عادةً بين 980-1020 درجة مئوية.

ومع ذلك، بالنسبة لدرجات الفولاذ الخاصة، أو التحكم في التركيب المحدد، أو متطلبات معينة، قد يلزم تعديل درجة حرارة التسخين، ولكن لا ينبغي انتهاك مبدأ التسخين.

طريقة التبريد: نظرًا لتكوين الفولاذ المارتنسيتي المقاوم للصدأ، فإن الأوستينيت أكثر استقرارًا، و المنحنى C إلى اليمين، ويكون معدل التبريد الحرج أقل.

لذلك، يمكن إخماد الصلب المارتنسيتي باستخدام التبريد بالزيت أو التبريد بالهواء.

ومع ذلك، بالنسبة للأجزاء التي تتطلب عمق تصلب كبير وخصائص ميكانيكية عالية، خاصةً الصلابة العالية للصدمات، يوصى بالتبريد بالزيت.

التقسية

بعد التبريد، يتم الحصول على الفولاذ المارتنسيتي غير القابل للصدأ المارتنسيتي بصلابة عالية وهشاشة وإجهاد داخلي، والذي يجب تقسيته لتحسين خواصه الميكانيكية.

عادةً ما يتم تقسية الفولاذ المارتنسيتي غير القابل للصدأ عند درجتي حرارة مختلفتين:

لا يوصى عمومًا بالتقسية عند درجة حرارة تتراوح بين 400 إلى 600 درجة مئوية، حيث يمكن أن يتسبب ذلك في ترسيب الكربيدات شديدة التشتت من المارتينسيت، مما يؤدي إلى هشاشة المزاج وتقليل مقاومة التآكل.

ومع ذلك، يمكن تقسية بعض النوابض، مثل النوابض الفولاذية 3Cr13 و4Cr13، عند درجة الحرارة هذه، مما ينتج عنه درجة حرارة تتراوح بين 40 و45 درجة مئوية ومرونة جيدة.

عادةً ما تكون طريقة التبريد بعد التقسية هي التبريد بالهواء، ولكن بالنسبة لدرجات الفولاذ المعرضة للهشاشة في التقسية، مثل 1Cr17Ni2 و2Cr13 و0Cr13Ni4Mo، يوصى بالتبريد بالزيت بعد التقسية.

يعد الفولاذ المقاوم للصدأ المزدوج إضافة حديثة إلى عائلة الفولاذ المقاوم للصدأ وقد اكتسب شهرة وتقدير واسعين لخصائصه الفريدة.

إن محتواه العالي من الكروم، وتركيبته المنخفضة من النيكل، وإضافة الموليبدينوم والنيتروجين يجعله أقوى وأكثر مرونة من كل من الأوستنيتي و الفولاذ المقاوم للصدأ الحديديمع توفير مقاومة تآكل مكافئة.

كما أنها تتمتع بمقاومة فائقة للتآكل الإجهادي والتشققات والتآكل الإجهادي في بيئات الكلوريد ومياه البحر.

تكون تأثيرات المعالجة الحرارية للفولاذ المقاوم للصدأ المزدوج كما يلي:

① التخلص من الأوستينيت الثانوي: في درجات الحرارة المرتفعة، مثل أثناء الصب أو التشكيلتزداد كمية الفريت.

عند درجات حرارة أعلى من 1300 درجة مئوية، يمكن أن يتحول إلى فريت أحادي الطور، وهو غير مستقر في درجات الحرارة العالية. يمكن أن يؤدي التقادم في درجات الحرارة المنخفضة إلى ترسيب الأوستينيت، المعروف باسم الأوستينيت الثانوي.

ومع ذلك، فإن كمية الكروم والنيتروجين في هذا الأوستينيت أقل من الأوستينيت العادي، مما يجعله مصدرًا محتملاً للتآكل، لذلك يجب إزالته من خلال المعالجة الحرارية.

② التخلص من كربيد Cr23C6: قد يتسبب الفولاذ المزدوج في ترسيب Cr23C6 عند درجات حرارة أقل من 950 درجة مئوية، مما يتسبب في زيادة الهشاشة وتقليل مقاومة التآكل. يجب التخلص من ذلك.

③ التخلص من النيتريدات Cr2N، CrN: نظرًا لوجود النيتروجين في الفولاذ، قد تتكون النيتريدات مع الكروم، والتي يمكن أن تؤثر سلبًا على كل من الخواص الميكانيكية ومقاومة التآكل، ويجب التخلص منها.

④ التخلص من الطور بين الفلزات: يمكن أن يؤدي تكوين الفولاذ ثنائي الطور إلى تكوين أطوار بين فلزية، مثل الطور σ والطور γ، والتي تقلل من مقاومة التآكل وتزيد من الهشاشة، لذلك يجب التخلص منها.

تتشابه عملية المعالجة الحرارية مع عملية معالجة الفولاذ الأوستنيتي وتتضمن معالجة بمحلول صلب مع درجة حرارة تسخين تتراوح بين 980 و1100 درجة مئوية يليها تبريد سريع. ويُستخدم التبريد بالماء عادةً.

يعد الفولاذ المقاوم للصدأ المتصلب بالترسيب تطورًا حديثًا نسبيًا وهو نوع من الفولاذ المقاوم للصدأ تم تجربته واختباره وتحسينه من خلال الممارسة البشرية.

تتميز أنواع الفولاذ المقاوم للصدأ السابقة، مثل الفولاذ المقاوم للصدأ الحديدي والأوستنيتي، بمقاومة جيدة للتآكل ولكن لا يمكن تعديل خواصها الميكانيكية من خلال طرق المعالجة الحرارية، مما يحد من فائدتها.

يمكن معالجة الفولاذ المارتنزيتي المقاوم للصدأ بالحرارة لضبط خواصه الميكانيكية بدرجة أكبر، ولكن مقاومته للتآكل ضعيفة.

الميزات:

يحتوي الفولاذ المقاوم للصدأ المتصلب بالترسيب على نسبة منخفضة من الكربون (بشكل عام ≤0.09%) ومحتوى عالٍ من الكروم (بشكل عام ≥14% أو أعلى)، إلى جانب عناصر مثل Mo وCu، مما يجعله يتمتع بمقاومة للتآكل تعادل مقاومة التآكل في الفولاذ الأوستنيتي المقاوم للصدأ.

من خلال المحلول الصلب ومعالجة التقادم، يمكن الحصول على بنية ذات أطوار تصلب الترسيب المترسبة على مصفوفة المارتينسيت، مما يؤدي إلى قوة أعلى.

يمكن ضبط القوة واللدونة والصلابة ضمن نطاق معين من خلال ضبط درجة حرارة التعتيق.

وبالإضافة إلى ذلك، تسمح طريقة المعالجة الحرارية للمحلول الصلب متبوعًا بتقوية الترسيب في مرحلة الترسيب بمعالجة الأشكال الأساسية ذات الصلابة المنخفضة بعد معالجة المحلول الصلب.

ومن خلال إعادة التقوية من خلال التقادم، تنخفض تكاليف المعالجة وتتفوق في الأداء على الفولاذ المارتنسيتي.

التصنيف:

① الفولاذ المارتنسيتي المتصلب بالترسيب المارتنسيتي ومعالجته الحرارية

يتميز الفولاذ المارتنسيتي المتصلب بالترسيب المرتنزيتي بالتحول من الأوستنيتي إلى المارتنسيتي الذي يبدأ فوق درجة حرارة الغرفة (Ms).

عند تسخين الفولاذ إلى درجة حرارة الأوستنة وتبريده بسرعة، يتم الحصول على مصفوفة مارتينسيتية تشبه اللوح.

بعد التقادم، تترسب الكتلة الدقيقة من النحاس من المصفوفة المارتنسيتية، مما يقوي الفولاذ.

الدرجة النموذجية في معيار GB1220 هي 0Cr17Ni17Ni4Cu4Nb (PH17-4)، بالتركيب التالي: C≤0.07، Ni: 3-5، Cr: 15.5 - 17.5، النحاس: 3-5، Nb: 0.15-0.45. وتبلغ درجة الأُنس حوالي 120 درجة مئوية، ونقطة Mz حوالي 30 درجة مئوية.

معالجة المحلول الصلب:

عند تسخين الفولاذ إلى 1020-1060 درجة مئوية وتبريده بسرعة بالماء أو الزيت، يصبح هيكل الفولاذ مارتينسيت اللوح مع صلابة تبلغ حوالي 320HB.

يجب ألا تتجاوز درجة حرارة التسخين 1100 درجة مئوية، لأن هذا قد يؤدي إلى زيادة الفريت في الهيكل، وانخفاض في نقطة الانصهار، وزيادة في الأوستينيت المحتجز، وانخفاض في الصلابة، وتأثيرات معالجة حرارية ضعيفة.

علاج الشيخوخة:

يعتمد تشتت وحجم جسيمات الرواسب على درجة حرارة التقادم وينتج عنه خواص ميكانيكية مختلفة.

وفقًا لمعيار GB1220، تكون الخصائص بعد التقادم في درجات حرارة مختلفة كما يلي:

② المعالجة الحرارية للفولاذ المقاوم للصدأ شبه الأوستنيتي

تكون نقطة الانصهار في الفولاذ المقاوم للصدأ شبه الأوستنيتي عمومًا أقل بقليل من درجة حرارة الغرفة، مما يؤدي إلى بنية أوستنيت ذات قوة منخفضة بعد المعالجة بالمحلول والتبريد إلى درجة حرارة الغرفة.

لتحسين القوة والصلابة من المصفوفة، يجب إعادة تسخين الفولاذ إلى 750-950 درجة مئوية للعزل.

في هذه المرحلة، سوف تترسب الكربيدات في الأوستينيت، مما يقلل من ثباته ويزيد من نقطة الانصهار فوق درجة حرارة الغرفة.

عند التبريد، يتم الحصول على هيكل مارتينسيت. يمكن أيضًا إضافة المعالجة الباردة (المعالجة دون الصفر)، متبوعة بالتقادم، لإنتاج فولاذ مقوى مع ترسبات في مصفوفة المارتينسيت.

الرتبة الموصى بها في معيار GB1220 هي 0Cr17Ni7Al (PH17-7) بالتركيب التالي: C≤0.09، Cu≤0.5، Ni: 6.5-7.5، Cr: 16-18، آل: 0.75-1.5.

محلول + تعديل + علاج الشيخوخة:

وتبلغ درجة حرارة المحلول الصلب 1040 درجة مئوية ويتم تبريد الفولاذ بالماء أو الزيت للحصول على هيكل من الأوستينيت بصلابة تبلغ حوالي 150HB.

تبلغ درجة حرارة الضبط 760 درجة مئوية، ويتم تبريد الفولاذ في الهواء لترسيب كربيدات السبائك في الأوستينيت، وتقليل ثباته، وزيادة نقطة الصهر إلى 50-90 درجة مئوية، والحصول على مارتينسيت اللوح بعد التبريد. يمكن أن تصل الصلابة إلى 290HB.

بعد التعتيق عند درجة حرارة 560 درجة مئوية، يترسب الألومنيوم ومركباته مما يقوي الفولاذ ويزيد من صلابته إلى 340HB.

المحلول الصلب + التعديل + المعالجة بالبرودة + التقادم:

تبلغ درجة حرارة المحلول الصلب 1040 درجة مئوية ويستخدم التبريد بالماء للحصول على بنية الأوستينيت.

تبلغ درجة حرارة الضبط 955 درجة مئوية لزيادة نقطة الانصهار والحصول على مارتينسيت اللوح بعد التبريد.

تقلل المعالجة على البارد عند درجة حرارة -73 درجة مئوية لمدة 8 ساعات من الأوستينيت المحتفظ به في الهيكل للحصول على أقصى قدر من المارتينسيت.

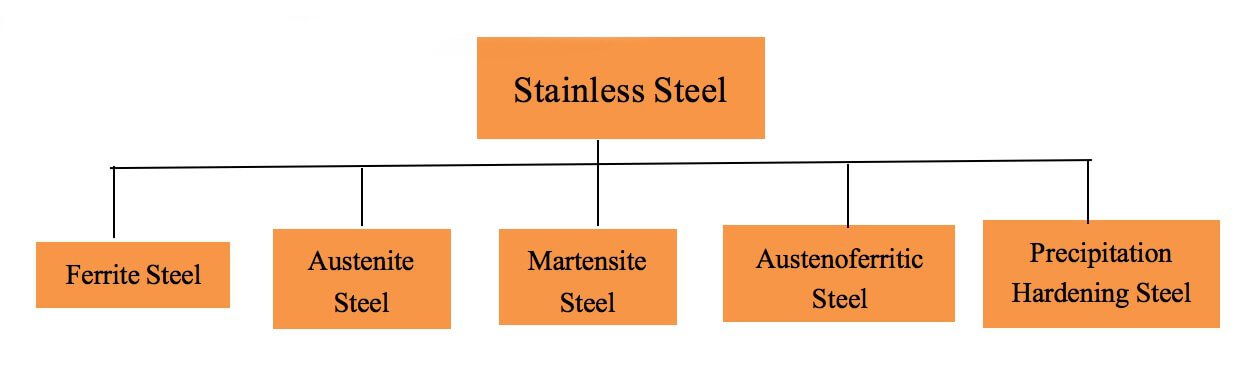

هناك العديد من الطرق لتصنيف الفولاذ المقاوم للصدأ، بما في ذلك على أساس التركيب الكيميائي، والخصائص الوظيفية، والبنية المعدنية، وخصائص المعالجة الحرارية.

ومع ذلك، ولغرض التطبيق العملي، من المفيد أكثر تصنيفها بناءً على هيكلها المعدني وخصائص المعالجة الحرارية.

عنصر السبائك الرئيسي في الفولاذ المقاوم للصدأ هو الكروم، ويمكن إضافة كمية صغيرة من عناصر الفريت المستقرة مثل الألومنيوم والموليبدينوم. ويكون الهيكل الناتج هو الفريت.

يتمتع هذا النوع من الفولاذ المقاوم للصدأ بقوة منخفضة ولا يمكن تحسينه من خلال المعالجة الحرارية.

وبدلاً من ذلك، فإنه يتمتع ببعض اللدونة، ولكن لديه أيضاً كميات كبيرة من الهشاشة. ويتميز بمقاومة جيدة للتآكل في الأوساط المؤكسدة (مثل حمض النيتريك)، ولكن مقاومته للتآكل في الأوساط المختزلة ضعيفة.

ويحتوي على تركيز عالٍ من الكروم، أكثر من 181 تيرابايت 3 تيرابايت بشكل عام، وحوالي 81 تيرابايت 3 تيرابايت من النيكل.

يستخدم البعض المنجنيز ليحل محل النيكل لتعزيز مقاومة التآكل، ويضيف البعض عناصر مثل الموليبدينوم والنحاس والسيليكون, تيتانيومأو النيوبيوم

لا يوجد تغيّر في الطور أثناء التسخين والتبريد، لذا لا يمكن استخدام طرق المعالجة الحرارية لزيادة قوته.

ومع ذلك، فإنه يتميز بالقوة المنخفضة واللدونة العالية والصلابة العالية. إنه مقاوم للغاية للوسائط المؤكسدة ولديه مقاومة جيدة لـ التآكل بين الخلايا الحبيبية بعد إضافة التيتانيوم والنيوبيوم.

الفولاذ المرتنزيتي المقاوم للصدأ يحتوي بشكل أساسي على 12-181 تيرابايت 3 تيرابايت كروم 12-181 تيرابايت 3 تيرابايت، مع إمكانية تعديل كمية الكربون وفقًا للاحتياجات، وعادةً ما تكون 0.1-0.41 تيرابايت 3 تيرابايت.

بالنسبة للأدوات، فإن محتوى الكربون يمكن أن تصل إلى 0.8 - 1.0%، وبعضها يتم تحسينه بإضافة عناصر مثل Mo وV وNb لتعزيز الثبات ومقاومة التقسية.

ينتج عن التسخين في درجات حرارة عالية والتبريد بمعدل معين بنية مارتينسيتية في المقام الأول، ولكن يمكن أن تحتوي أيضًا على كميات صغيرة من الفريت المحتفظ بها الأوستينيتأو كربيدات السبائك اعتمادًا على محتوى الكربون وعناصر السبائك.

يمكن تعديل الهيكل والأداء من خلال التحكم في عملية التسخين والتبريد، ولكن مقاومة التآكل ليست جيدة مثل الفولاذ الأوستنيتي والحديدي والفولاذ المقاوم للصدأ المزدوج.

الفولاذ المارتنزيتي المقاوم للصدأ مقاوم للأحماض العضوية ولكن مقاومته ضعيفة في الوسائط مثل أحماض الكبريتيك والهيدروكلوريك.

بشكل عام، محتوى الكروم هو 17-30% ومحتوى النيكل هو 3-13%.

بالإضافة إلى ذلك، تتم إضافة عناصر السبائك مثل المونيوم والنحاس والنحاس الأصفر والنيكل والنيكل والنيكل والوزن، ويظل محتوى C منخفضًا للغاية.

واعتمادًا على نسبة عناصر السبائك، يكون بعضها من الفريت، بينما يكون بعضها الآخر في المقام الأول الأوستينيتيشكلان فولاذين مزدوجين من الفولاذ المقاوم للصدأ موجودين في وقت واحد.

ولأنه يحتوي على عناصر الفريت وعناصر تقوية، بعد المعالجة الحرارية، تكون قوته أعلى قليلاً من الفولاذ الأوستنيتي المقاوم للصدأ، كما أن مرونته وصلابته أفضل.

لا يمكن تعديل الأداء من خلال المعالجة الحرارية.

ويتميز بمقاومة عالية للتآكل، خاصةً في الأوساط المحتوية على الكلور ومياه البحر، كما أنه يُظهر مقاومة جيدة للتنقر والتآكل الشقوق والتآكل الإجهادي.

تتميز تركيبة هذا النوع من الفولاذ المقاوم للصدأ بوجود عناصر مثل C، والكروم، والنيكل، والنيكل، وعناصر أخرى، بما في ذلك النحاس، والألمنيوم، والـ Ti، والتي يمكن أن تسبب الترسيب.

يمكن تعديل الخواص الميكانيكية من خلال المعالجة الحرارية، ولكن آلية تقويته تختلف عن آلية تقوية الفولاذ المارتنسيتي المقاوم للصدأ.

ونظراً لاعتماده على التقوية القائمة على الترسيب، يمكن إبقاء محتوى الكربون منخفضاً للغاية، مما يؤدي إلى مقاومة تآكل أفضل من الفولاذ المارتنسيتي المقاوم للصدأ، ويعادل الفولاذ الأوستنيتي المقاوم للصدأ من الكروم والنيكل.