لماذا تبرد بعض المعادن بشكل غير متساوٍ أثناء التبريد، مما يؤدي إلى حدوث عيوب؟ تُعد ظاهرة تكوين طبقة البخار أثناء التبريد عاملاً حاسمًا. تستكشف هذه المقالة كيفية تأثير غشاء البخار على عملية التبريد وتقدم نظريات وتجارب متقدمة لفهم هذه الظاهرة والتحكم فيها. من خلال قراءة المزيد، ستحصل على رؤى حول تحسين عمليات التبريد لتحسين جودة الأعمال المعدنية واتساقها.

هناك طرق مختلفة لتقييم قدرة التبريد لوسط التبريد، بما في ذلك طريقة شدة التبريد، وطريقة السلك الساخن، وطريقة منحنى الصلابة U، وطريقة الاختبار المغناطيسي، وغيرها. تعتبر طريقة منحنى التبريد أفضل طريقة قياس مختبرية وتستخدم على نطاق واسع.

ومع ذلك، من المهم ملاحظة أن منحنى التبريد الفعلي لقطعة الشغل أثناء التبريد قد يختلف عن المنحنى الذي تم الحصول عليه من الاختبارات. وذلك لأن عملية نقل الحرارة من قطعة الشغل إلى الوسط أثناء التبريد لا تتأثر فقط بمادة قطعة الشغل، ولكن أيضًا بحجمها وشكلها.

على سبيل المثال، اختبار سريع عام زيت التبريد باستخدام مجس قياسي سيظهر عادةً مرحلة غشاء البخار، ولكن عند استخدام نفس الزيت كوسيط تبريد للمثبتات الصغيرة، قد لا تكون مرحلة غشاء البخار مرئية.

على الرغم من هذه الاختلافات، لا يزال اختبار منحنى خصائص التبريد لوسط التبريد باستخدام الطرق القياسية ذا قيمة لمقارنة واختيار الوسائط المختلفة ومراقبة أداء الوسيط بمرور الوقت.

يُستخدم المنحنى المميز للتبريد على نطاق واسع حاليًا لتقييم خصائص التبريد لوسائط التبريد بالتبريد، وتحديد درجة تقادم الوسيط، وتوجيه عملية المعالجة الحرارية.

طرق الاختبار الأكثر استخداماً هي:

تسخين مسبار بحجم ومادة معينة إلى أكثر من 800 درجة مئوية، ثم غمره في التبريد وسيط التبريد لدرجة حرارة محددة.

استخدام مزدوج حراري في مركز المسبار لتسجيل التغير في درجة الحرارة عند مركز المسبار مباشرةً مع مرور الوقت، واشتقاق منحنى لتحديد معدل التبريد عند درجات حرارة مختلفة.

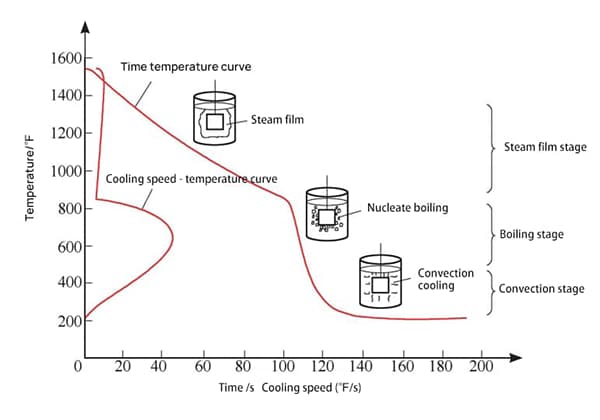

بناءً على منحنى خصائص التبريد المقاس، تنقسم عملية التبريد عادةً إلى ثلاث مراحل (راجع الشكل 1):

مرحلة غشاء البخار (عندما يتم غمر قطعة العمل لأول مرة في الوسط، تكون درجة حرارتها مرتفعة، ويتبخر الوسط حول قطعة العمل بسرعة لتشكيل غشاء بخاري مستقر يلف سطح قطعة العمل. وفي هذه المرحلة، يكون التبريد بطيئًا بسبب ضعف التوصيل الحراري لغشاء البخار);

مرحلة الغليان (عندما تنخفض درجة حرارة قطعة العمل، يصبح غشاء البخار غير مستقر ويغادر سطح قطعة العمل بسرعة على شكل فقاعات صغيرة، مما يؤدي إلى إزالة الحرارة. تتميز هذه المرحلة بأسرع معدل تبريد);

مرحلة الحمل الحراري (مع انخفاض درجة حرارة سطح قطعة العمل بشكل أكبر، يتوقف الغليان عندما تنخفض درجة حرارة سطح قطعة العمل إلى ما دون درجة غليان الوسط، وتبدأ مرحلة الحمل الحراري، بالاعتماد على نقل الحرارة بالحمل الحراري).

الشكل 1 منحنى خاصية التبريد والمراحل الثلاث للتبريد

ومع ذلك، فإن منحنى التبريد يقيس فقط التغير في درجة الحرارة الأساسية للمسبار بمرور الوقت ولا يعكس بدقة التغير في درجة الحرارة على السطح.

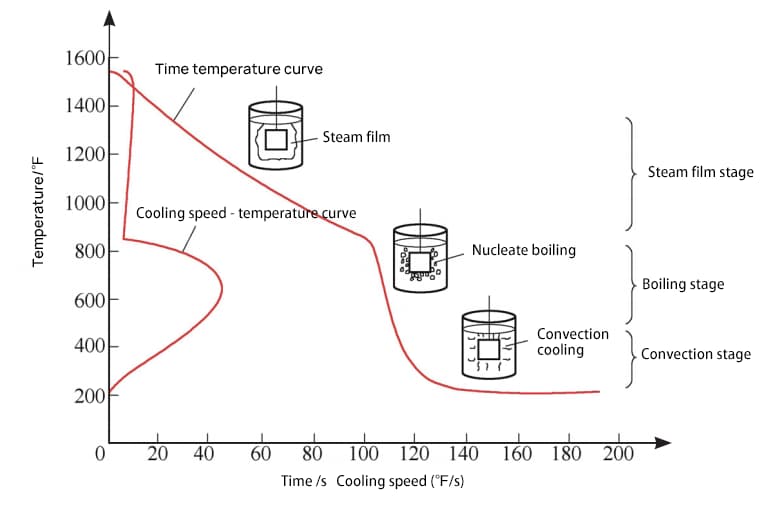

ولمعالجة هذه المشكلة، قدم الدكتور تشانغ كيجيان نظرية "المراحل الأربع"، والتي تفترض أنه يجب أن تكون هناك "مرحلة وسيطة" بين مرحلة الغشاء البخاري ومرحلة الغليان لوصف التعايش بين ظاهرة الغليان والغشاء البخاري على سطح قطعة العمل بعد ظهور "نقطة التمدد المتقدمة" (راجع الشكل 2).

تسلط هذه النظرية الضوء على مدى تعقيد عملية تبريد قطعة العمل في وسط تبريد التبريد بالتبريد وتوضح أنه لا يمكن وصفها بالكامل من خلال منحنى التبريد الذي يتم قياسه بواسطة مزدوج حراري في مركز المسبار.

ومع ذلك، فإن مجرد فهم مدى تعقيد عملية تكسير الغشاء البخاري لا يكفي في فهم الأسباب الكامنة وراء تكوين الغشاء البخاري وتكسّره، أو في توفير التوجيه لممارسي المعالجة الحرارية.

اقترح كوباسكو استخدام مفهوم التدفق الحراري الحرج من انتقال الحرارة بالغليان لتقييم أداء التبريد لوسائط التبريد بالتبريد، والذي يمكن أن يقدم المزيد من الدعم لتطوير الوسيط.

| اسم المرحلة | التقسيم النظري | التقسيم الفعلي |

| مرحلة بطانية البخار | فوق T0 | فوق T1 |

| المرحلة المتوسطة | T0~T* | T1~T2 |

| مرحلة الغليان | ت* ~ ت | T2~Tb |

| مرحلة الحمل الحراري | Tb~درجة حرارة السائل | Tb~درجة حرارة السائل |

الشكل 2 نظرية "المراحل الأربع" للتبريد

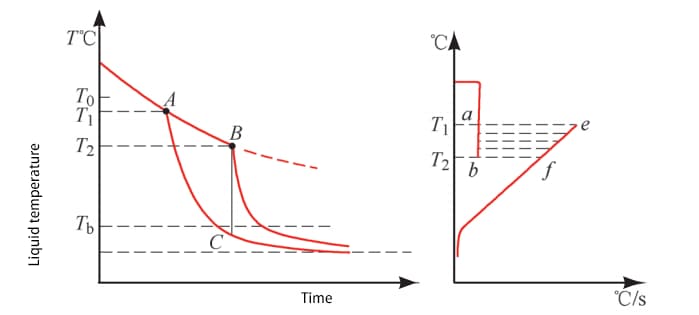

يوضح الشكل 3 التغيّر في كثافة التدفق الحراري السطحي وثلاث مراحل متتالية خلال عملية التسخين المستمر، حيث تزداد درجة حرارة سطح المعدن وتزداد الحرارة الفائقة للجدار (الفرق بين درجة حرارة السطح ودرجة غليان الوسط)، وكذلك التغيّر في التوصيل الحراري α للوسط خلال هذه العملية.

ومع ذلك، فإن عملية التبريد والتبريد هي عملية تبريد، ويجب أن تكون التغيرات المقابلة في كثافة التدفق الحراري والتوصيل الحراري من أعلى اليمين إلى يسار الشكل 3.

بالإضافة إلى ذلك، هناك عملية غليان عابر قصيرة خلال هذا الوقت (راجع الشكل 4).

الشكل 3 ظاهرة الغليان والتغيرات في التدفق الحراري والتوصيل الحراري أثناء التسخين

الشكل 4 ظاهرة الغليان اللحظي في المرحلة الأولية من عملية التسقية

في الأعوام 1926-1930، أجرى الفرنسيون العديد من التجارب لدراسة عملية الغليان اللحظي.

أظهرت النتائج أن مدة عملية الغليان اللحظي في بداية عملية التبريد كانت أقل من ثانية واحدة لقطع العمل من جميع الأشكال والأحجام.

يمثل qcr1 التدفق الحراري الحرج الذي يظهر عنده غشاء البخار بعد عملية غليان عابر قصيرة، ويمثل qcr2 التدفق الحراري الحرج الذي ينتقل عنده غليان غشاء البخار إلى غليان نواة.

استنادًا إلى نموذج الحساب النظري لـ qcr الذي اقترحه S. Kutateladze باستخدام نظرية ميكانيكا الموائع، يمكن حساب qcr1 (بوحدة W/م2) باستخدام الصيغة (1):

حيث k ≈ 0.14;

وفي الوقت نفسه، فإن qcr1 و qcr2 تفي بالعلاقة التالية:

من المهم ملاحظة أن كلاً من qcr1 و qcr2 يمثلان الخصائص الكامنة في وسيط التبريد، بغض النظر عن قطعة العمل التي يتم إخمادها.

يمكن استخدام qcr2 لاختبار الأسطوانات ذات نسبة العرض إلى الارتفاع الكبيرة (لتجنب أخطاء الاختبار الناجمة عن "نقطة التمدد الرائدة" - لا يمكن التنبؤ بنقطة التمدد الرائدة للأسطوانات ذات نسبة العرض إلى الارتفاع، في حين أن زاوية الحافة السفلية للأسطوانة القصيرة تكون دائمًا أكثر عرضة لكسر الفيلم كنقطة تمدد رائدة)، والمواد الفضية (التي تتميز بتوصيلية حرارية عالية تتغير قليلاً مع درجة الحرارة، مما يؤدي إلى درجات حرارة أكثر اتساقًا للقلب والسطح).

يتم التعبير عن معدل التبريد عندما ينكسر غشاء البخار بعد غمر المجس في وسط التبريد بدلالة التغير اللحظي في درجة الحرارة في وقت معين وكثافة التدفق الحراري، باتباع العلاقة:

المكان

ج - سعة حرارية متوسطة;

dT - د τ متوسط التغير في درجة الحرارة مع مرور الوقت;

V - الحجم;

ق - مساحة السطح;![]() - تدرج درجة حرارة السطح.

- تدرج درجة حرارة السطح.

وبالتالي، فإن التدفق الحراري q:

المكان ![]() هو متوسط سرعة التبريد.

هو متوسط سرعة التبريد.

يُقاس معدل التبريد خلال عملية التبريد بأكملها ويُحسب الحد الأدنى للتدفق الحراري الحرج qcr2، وهو الحد الأدنى للتدفق الحراري الذي ينكسر عنده الغشاء. ثم يتم تحديد qcr1.

من خلال مقارنة التدفق الحراري الأولي (الأقصى) qin لانتقال الحرارة من سطح قطعة العمل إلى الخارج بعد غمر قطعة العمل ذات درجة الحرارة العالية في الوسط، يمكن استنتاج أن عمليتي تبريد مختلفتين قد تحدثان في التبريد الفعلي للتبريد بالتبريد بالتبريد.

عندما تكون qin < qcr1، لا تصل كثافة التدفق الحراري لنقل حرارة قطعة العمل إلى كثافة التدفق الحراري الحرجة qcr1 المطلوبة لتكوين طبقة بخار وسيط التبريد، وبالتالي لا يمكن تكوين طبقة بخار مستقرة. في هذه الحالة، لا يتم ملاحظة مرحلة غشاء البخار. تدخل قطعة العمل مباشرةً في مرحلة الغليان ثم تنتقل إلى مرحلة الحمل الحراري.

ومع ذلك، عندما يكون qin ≥ qcr1، يمكن تكوين غشاء بخار على السطح بعد غمر قطعة العمل في الوسط، مما يؤدي إلى عملية تبريد كاملة من ثلاث مراحل من مرحلة غشاء البخار ومرحلة الغليان ومرحلة الحمل الحراري.

يمكن لهذه النظرية أيضًا تفسير ظواهر غشاء البخار المختلفة في التطبيقات الهندسية. على سبيل المثال، زيادة خشونة السطح لقطعة العمل وتقليل حجمها يعادلان زيادة مساحة السطح النوعية لقطعة العمل وتقليل كثافة تدفق الحرارة فيها، qin، وبالتالي القضاء على (qin < qcr1) أو تقصير زمن طبقة البخار (الوصول إلى qcr2 أسرع للتسبب في كسر طبقة البخار).

تؤدي إضافة كمية معينة من الأملاح غير العضوية إلى الماء إلى زيادة التوتر السطحي σ للمحلول المائي وتزيد أيضًا من فرق الكثافة بين الوسط والبخار، وبالتالي زيادة qcr1.

تقلل الطبقة الكهربائية المزدوجة المتكونة على سطح قطعة العمل في المحلول الملحي من كثافة التدفق الحراري تشين لقطعة العمل، مما يجعل من الصعب تشكيل أو تسريع تمزق طبقة البخار في ظل هذا التأثير المزدوج.

وتوفر هذه النظرية أيضًا نظرة ثاقبة للعديد من مشاكل التبريد والتبريد التي لا يمكن تفسيرها من خلال "نظرية المراحل الثلاث". على سبيل المثال، يكون الفولاذ عالي الكروم الكربوني منخفض الصلابة في وسط معرضاً للتبريد العكسي، ويكون سطح الطبقة المكربنة عرضة للتركيب غير المارتنسيتي (مع تجاهل عنصر السبيكة النضوب).

استنادًا إلى النظرية، أجريت تجربة لفحص تأثير إضافة مادة تبريد إلى الزيت الأساسي على طبقة البخار أثناء التبريد والتبريد.

من الثابت أن إضافة مادة تبريد إلى الزيت الأساسي يمكن أن يقلل بشكل كبير من مدة طبقة البخار الخاصة به، وبالتالي تعزيز قدرة التبريد للزيت الأساسي وتحسين انتظام عملية تبريد قطعة العمل.

في هذه الدراسة، تم إذابة نفس تركيز المبرد في زيوت أساسية منخفضة اللزوجة وعالية اللزوجة لمحاكاة أداء التبريد لزيت التبريد السريع وزيت التبريد المتساوي الحرارة، على التوالي. لوحظت طبقة البخار أثناء التسخين والتبريد من خلال التجارب.

استخدمت التجربة مسبارًا مصنوعًا من سبائك النيكل والكروم بقطر 8 مم، مع مسبار درجة حرارة مزدوج حراري في مركزه الهندسي. تم توفير طاقة تسخين ثابتة تبلغ 2.7 كيلو وات بواسطة ملف حثي بقطر داخلي 12.5 مم. تم تسجيل عملية ارتفاع درجة الحرارة وانخفاضها بواسطة مسجل درجة الحرارة.

يظهر جهاز الاختبار في الشكل 5.

الشكل 5 جهاز التسخين التعريفي وتسجيل درجة الحرارة

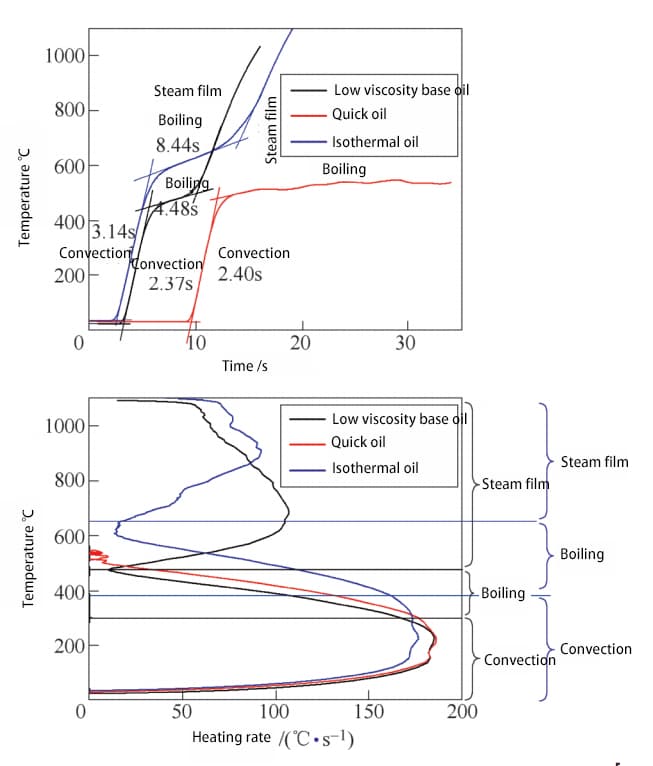

يعرض الشكل 6 منحنى الزمن-درجة الحرارة للزيت الأساسي منخفض اللزوجة، والزيت السريع، والزيت المتساوي الحرارة أثناء عملية التسخين.

يمكن الحصول على منحنى درجة حرارة معدل التسخين عن طريق اشتقاق المنحنى.

شكل 6 منحنى درجة الحرارة الزمنية ومنحنى درجة حرارة معدل التسخين لعملية التسخين

كما هو موضح في الشكل، باستثناء الزيت السريع، فإن المجس له نقطتا انعطاف ملحوظتان على منحنيات ارتفاع درجة الحرارة للزيت الأساسي والزيت المتساوي الحرارة.

تعكس الزيادة في درجة حرارة المجس الزيادة الصافية في الحرارة، وهي الحرارة المطبقة على المجس عن طريق التسخين بالحث مطروحًا منها الحرارة المأخوذة من سطح المجس بواسطة زيت التبريد.

نظرًا لأن المادة والحجم والمسافة بين المسبار والملف تظل ثابتة، وتظل قوة ملف التسخين دون تغيير، يمكن افتراض أن معدل زيادة الحرارة بسبب التسخين بالحث يظل ثابتًا أيضًا.

في مرحلة درجة الحرارة المنخفضة الأولية، يكون للوسط قدرة تبريد محدودة من خلال نقل الحرارة بالحمل الحراري، مما يؤدي إلى ارتفاع سريع في درجة حرارة المسبار.

بعد ذلك، يبدأ الوسط في الغليان بقوة.

مع استمرار ارتفاع درجة الحرارة، تزداد قدرة التبريد للوسط بشكل كبير، مما يؤدي إلى انخفاض كبير في معدل ارتفاع درجة حرارة المسبار.

وفي وقت لاحق، تتكون طبقة بخار. في هذا الوقت، تنخفض قدرة التبريد للوسط مرة أخرى، مما يؤدي إلى زيادة معدل ارتفاع درجة حرارة المسبار مرة أخرى.

بالمقارنة مع الزيت السريع والزيت الأساسي، فإن مدة مرحلة الحمل الحراري ودرجة حرارة الانتقال إلى مرحلة الغليان هي نفسها في الغالب.

لا تؤدي إضافة المبرد إلى تغيير كبير في قدرة التبريد للوسيط في مرحلة الحمل الحراري أو درجة غليان الزيت الأساسي.

ومع ذلك، تحت طاقة تسخين تبلغ 2.7 كيلو وات، لم يعد سطح المسبار قادرًا على الحفاظ على طبقة بخار مستقرة. ويرجع ذلك إلى أن إضافة المبرد يزيد من التدفق الحراري الحرج للوسط qcr2، مما يجعل طبقة البخار أكثر عرضة للتشقق.

بالإضافة إلى ذلك، يقلل غشاء البوليمر الذي شكله المبرد على سطح المسبار من التوصيل الحراري لسطح قطعة العمل، مما يقلل من كثافة تدفق الحرارة لقطعة العمل، مما يجعل qin < qcr1، مما يؤدي إلى فشل تكوين غشاء البخار.

تم رفع درجة حرارة المسبار إلى 1000 درجة مئوية من خلال التسخين بالحث ثم تم إيقاف التسخين.

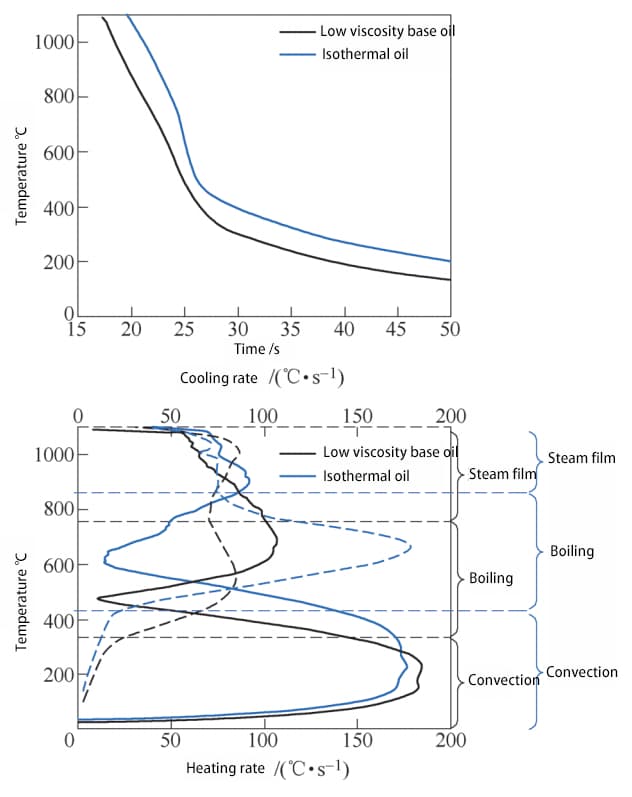

تم تسجيل عملية تبريد المسبار بمرور الوقت للحصول على منحنى زمن التبريد ودرجة الحرارة المعروف.

من خلال التفريق بين المنحنى، يمكن الحصول على منحنى معدل التبريد ودرجة الحرارة أثناء التبريد، كما هو موضح في الشكل 7.

من خلال تركيب منحنى معدل التبريد - درجة الحرارة مع منحنى درجة حرارة معدل التسخين لعملية التسخين (كما هو موضح في الشكل 7)، يمكن ملاحظة أن المراحل الثلاث لعملية التبريد ترتبط ارتباطًا وثيقًا بنطاق درجة حرارة المراحل الثلاث لعملية التسخين.

ومع ذلك، بالمقارنة مع عملية التسخين، تكون درجة حرارة الانتقال بين المراحل في عملية التبريد أعلى قليلاً للأسباب التالية:

في عملية التسخين، يبدأ التسخين بالحث من السطح ثم ينتقل إلى مركز المسبار، مما يتسبب في تأخر درجة حرارة المركز المقاسة عن درجة حرارة السطح إلى حد ما، مما يؤدي إلى انخفاض درجة حرارة الاختبار مقارنة بدرجة حرارة السطح الفعلية.

في عملية التبريد، تتأخر درجة الحرارة الأساسية أيضًا عن درجة حرارة السطح، مما يؤدي إلى ارتفاع درجة حرارة الاختبار مقارنة بدرجة حرارة السطح الفعلية.

وفي الوقت نفسه، وفقًا للمعادلة (4)، تتناسب كثافة التدفق الحراري في عملية التبريد مع متوسط سرعة التبريد:

وبما أن معدل تبريد الزيت المتساوي الحرارة عندما ينكسر الغشاء أقل من معدل تبريد الزيت الأساسي منخفض اللزوجة، يمكن حساب أن التدفق الحراري الحرج qcr2 أعلى أيضًا من الزيت الأساسي منخفض اللزوجة. وهذا يعني أن الغشاء يمكن أن ينكسر عند درجات حرارة أعلى، وهو ما يتماشى مع الملاحظات التي تم إجراؤها في التطبيقات الهندسية.

من خلال تحليل عملية انتقال الحرارة في عملية التبريد، أصبح من الواضح أن مراحل تكوين غشاء البخار والانتقال من غشاء البخار إلى الغليان النوي أكثر تعقيدًا مما كان يُعتقد سابقًا. وقد تم تقديم مفهوم التدفق الحراري الحرج، المستخدم في نظرية انتقال حرارة الغليان، لشرح ظاهرة الغشاء البخاري في عملية التبريد.

أُجريت التجارب باستخدام التسخين بالحث الحثي لمراقبة وتسجيل ظواهر الغليان وغشاء البخار أثناء التسخين والتبريد. وهدف هذا النهج المشترك إلى اكتساب فهم أعمق للظاهرة الشائعة لفيلم البخار في عمليات التبريد، والتي يمكن أن توفر المزيد من التوجيه لتصميم وتطوير وسائط تبريد تبريد جديدة للتبريد مع مدة أقصر لفيلم البخار وسرعة تبريد أسرع.

وقد أظهرت المناقشات النظرية والتحقق التجريبي أنه لتقليل طبقة البخار في عملية التبريد وتحسين انتظام تبريد قطعة العمل، يجب مراعاة الجوانب الثلاثة التالية:

(1) زيادة التدفق الحراري الحرج qcr1 و qcr2 لتكوين وتمزق طبقة بخار الوسط نفسه.

على سبيل المثال، زيادة التوتر السطحي للوسط وفرق الكثافة بين مرحلتي الغاز والسائل، مما يجعل تكوين طبقة البخار أكثر صعوبة في التكون وأسهل في التمزق.

(2) يتم إدخال مادة مضافة يمكن أن تشكل طبقة على سطح قطعة الشغل لتلتصق بسطح قطعة الشغل لتشكيل طبقة عازلة حرارية بسماكة معتدلة، وذلك لتقليل معامل انتقال الحرارة لسطح قطعة الشغل، وبالتالي تقليل كثافة التدفق الحراري qin لسطح قطعة الشغل، وبالتالي تقليل أو حتى إزالة طبقة البخار.

(3) يتم إدخال المنحل بالكهرباء لزيادة التدفق الحراري الحرج qcr للوسط، وفي الوقت نفسه، يتم تشكيل طبقة كهربائية مزدوجة على سطح قطعة العمل لتقليل التدفق الحراري qin لسطح قطعة العمل، وذلك لتقليل أو حتى القضاء على طبقة البخار.