يُعد الفولاذ مادة أساسية في تشكيل عالمنا الحديث، بدءاً من ناطحات السحاب الشاهقة وحتى الآلات المعقدة. ولكن ما الذي يجعل الفولاذ متعدد الاستخدامات وضرورياً؟ يغوص هذا المقال في العلم والتكنولوجيا وراء إنتاج الصلب وتصنيفه وتطبيقاته. سيكتشف القراء الأنواع المختلفة من الصلب، وخصائصها الفريدة، وكيفية استخدامها في مختلف الصناعات. وسواء كنت مهندساً أو طالباً أو مجرد فضولي بشأن هذه الأعجوبة المعدنية، ستكتسب فهماً شاملاً لدور الصلب في البناء والتصنيع وغيرهما.

أولاً، دعنا نلقي نظرة على التعريف الذي قدمته ويكيبيديا:

"الصلب عبارة عن سبيكة من الحديد والكربون وعناصر أخرى."

تعريفنا:

"الفولاذ عبارة عن سبيكة حديد-كربون تحتوي على 0.041 تيرابايت إلى 2.31 تيرابايت إلى 3 تيرابايت إلى 3 تيرابايت من الكربون."

يتم إنتاج المواد الفولاذية ذات الأشكال والأحجام والأداء المحدد من السبائك أو القضبان أو الصلب من خلال التشوه البلاستيكي تحت الضغط.

يمكن تصنيف الصلب إلى فئتين بناءً على درجة حرارة المعالجة: المعالجة على البارد والمعالجة على الساخن.

يُعد الفولاذ مادة أساسية في الإنشاءات مع مجموعة واسعة من التطبيقات.

بناءً على شكل المقطع العرضي، يتم تصنيف الفولاذ عادةً إلى أربعة أنواع: المقاطع الجانبية والألواح والأنابيب والمنتجات المعدنية.

ولغرض التنظيم الفعال لإنتاج الصلب وتوريده وإدارته، ينقسم الصلب كذلك إلى

▪ المعادن الحديدية

تتكون المعادن الحديدية بشكل أساسي من الحديد والمنجنيز والكروم وسبائكها.

▪ الحديد والصلب

يتم إنتاج الحديد الخام، المستخدم في صناعة الصلب، من خلال عملية محددة في فرن صهر الصلب.

▪ المعادن غير الحديدية

يشار إلى المعادن غير الحديدية باسم المعادن غير الحديدية، مثل النحاس والقصدير والرصاص والزنك والألومنيوم والنحاس الأصفر والبرونز, سبائك الألومنيوموالسبائك الحاملة.

قراءة ذات صلة: المعادن الحديدية مقابل المعادن غير الحديدية

▪ المواد النهائية

تشمل مواد البناء حديد التسليح والأسلاك واللفائف والصلب المستدير.

تتوفر الأنابيب في كل من الأنابيب الملحومة وغير الملحومة.

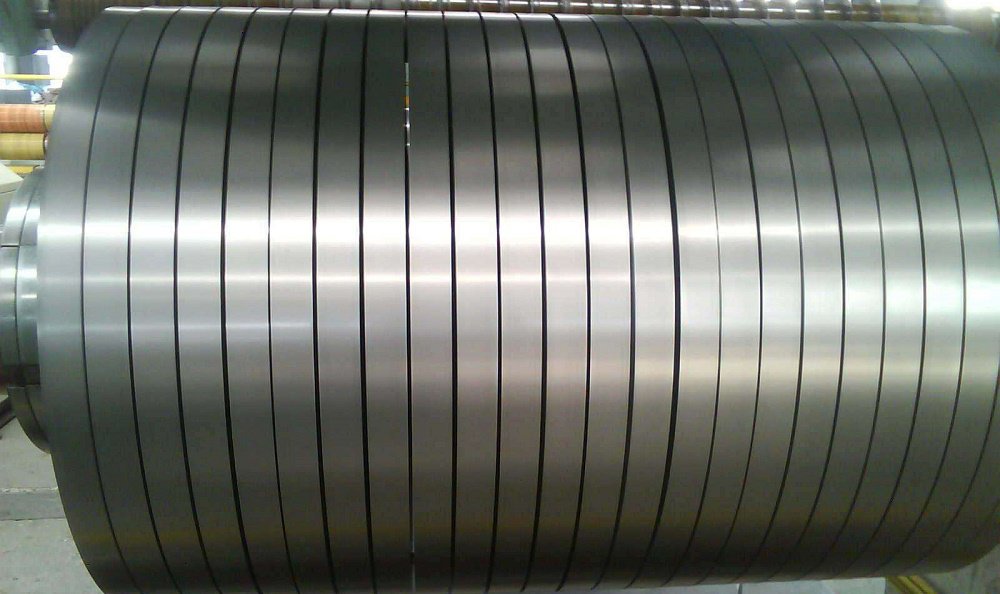

يمكن تصنيف الصفائح إلى صفائح/لفائف مدرفلة على البارد أو على الساخن وألواح متوسطة السماكة وألواح مغلفة بالألوان (مثل الصفائح المجلفنة والألواح الملونة وألواح القصدير وألواح الزنك المصنوعة من الألومنيوم) والصلب السيليكوني والصلب الشريطي.

تشمل الملامح الفولاذ ذو العارضة I، والفولاذ ذو الزوايا، والفولاذ ذو المقطع H، والفولاذ المربع، والفولاذ المسطح، والفولاذ ذو اللمبة المسطحة.

▪ الفولاذ الخاص

تشمل هذه الفئة الفولاذ الهيكلي، وفولاذ الأدوات، وفولاذ القوالب، والفولاذ الزنبركي, تحمل الصلبوالفولاذ الموجه على البارد، والأسلاك الصلبة.

الفولاذ عبارة عن سبيكة حديد-كربون تحتوي على 0.0218% إلى 2.11% كربون.

للحفاظ على صلابته وليونته، فإن محتوى الكربون لا تزيد عادةً عن 1.7%.

الرئيسية مكونات الصلب هي الحديد والكربون والسيليكون والمنجنيز والكبريت والفوسفور.

▪ فولاذ عالي الجودة

(بما في ذلك الفولاذ عالي الجودة)

الفولاذ الإنشائي:

(أ) الفولاذ الهيكلي الكربوني عالي الجودة (ب) سبائك الفولاذ الهيكلي (ج) الفولاذ الزنبركي (د) سهل قطع الفولاذ (ه) الفولاذ المحمل (و) الفولاذ الهيكلي عالي الجودة للاستخدام المحدد

فولاذ الأدوات:

(أ) فولاذ الأدوات الكربوني (ب) سبائك الفولاذ (ج) فولاذ الأدوات عالي السرعة

فولاذ ذو أداء خاص:

(أ) الفولاذ المقاوم للصدأ المقاوم للصدأ (ب) الفولاذ المقاوم للحرارة (ج) الفولاذ المقاوم للحرارة الكهربائية سبائك الصلب (د) الصلب للأغراض الكهربائية (هـ) الصلب المقاوم للتآكل عالي المنغنيز

التصنيف حسب طريقة الصهر:

فولاذ كهربائي:

(أ) فولاذ الفرن القوسي (ب) إلكتروسلاغ فولاذ الفرن الحثي (ج) فولاذ الفرن الحثي (د) فولاذ فرن الاستهلاك الذاتي الفراغ (ه) فولاذ فرن الحزم

انظر أيضًا:

يشمل فحص جودة الفولاذ والمكونات الفولاذية العديد من الاختبارات، بما في ذلك اختبار الشد، واختبار إجهاد الانحناء، واختبار مقاومة الضغط، واختبار مقاومة الطيّ.

بالنسبة لمواد الصلب والمنتجات ذات الصلة، فإن المراقبة في الوقت الحقيقي أثناء عملية التطوير والإنتاج تمكّن الشركة المصنعة من الحفاظ على التحكم في أداء جودة المنتج، وبالتالي تقليل احتمالية إرجاع الجودة وتقليل هدر المواد الخام.

الصلب الكربوني، الذي يُشار إليه أيضًا باسم الصلب الكربوني العادي، هو سبيكة من الحديد والكربون تحتوي على نسبة كربون أقل من 2%.

وإلى جانب الكربون، يحتوي الصلب الكربوني عادةً على كميات صغيرة من السيليكون والمنجنيز والكبريت والفوسفور.

يمكن تصنيف الفولاذ الكربوني إلى ثلاثة أنواع: الفولاذ الهيكلي الكربوني، وفولاذ الأدوات الكربوني، والفولاذ الهيكلي سهل القطع.

يمكن تقسيم الفولاذ الهيكلي الكربوني إلى فولاذ هيكلي وفولاذ هيكلي لتصنيع الآلات.

يمكن استخدام المحتوى الكربوني للفولاذ الكربوني لتصنيفه إلى فولاذ منخفض الكربون (بمحتوى كربوني أقل من 0.251 تيرابايت إلى 0.251 تيرابايت إلى 0.61 تيرابايت إلى 0.61 تيرابايت)، وفولاذ متوسط الكربون (بمحتوى كربوني من 0.251 تيرابايت إلى 0.61 تيرابايت إلى 0.61 تيرابايت)، و فولاذ عالي الكربون (بمحتوى كربوني أكبر من 0.6%).

بناءً على محتوى الفوسفور والكبريت، يمكن تقسيم الفولاذ الكربوني إلى فولاذ كربوني عادي (الذي يتضمن كلاً من الفوسفور والكبريت)، وفولاذ كربوني عالي الجودة (الذي يتضمن نسبة منخفضة من الكبريت والفوسفور)، وفولاذ عالي الجودة (الذي يتضمن مستويات أقل من كل من الفوسفور والكبريت).

وبوجه عام، كلما زاد محتوى الكربون في الصلب الكربوني، فإن الصلابة والقوة تزيد، ولكن تقل مرونتها.

يوفر هذا النوع من الفولاذ الخواص الميكانيكية في المقام الأول، ويمثل رقم علامته التجارية هذه الخواص المشار إليها برقم Q+.

يمثل الحرف "Q" هنا البادئة الصينية "qu"، بينما يشير الرقم إلى قيمة نقطة الخضوع. على سبيل المثال، يشير Q275 إلى نقطة خضوع 275 ميجا باسكال.

في حالة وجود الأحرف A أو B أو C أو D، تكون درجة جودة الصلب مختلفة. وكلما انخفضت كمية الحرفين S و P، زادت جودة الفولاذ.

إذا تم وضع حرف "F" بعد الرتبة، فهذا يشير إلى الصلب المطوق. ويشير الحرف "ب" إلى الفولاذ شبه المضروب، وإذا لم يكن الحرف "F" أو الحرف "ب" موجودًا، فإنه يشير إلى الفولاذ المضروب.

على سبيل المثال, Q235-A-F يشير إلى نقطة خضوع 235MPa، فولاذ ذو حواف من الدرجة A. بينما يشير Q235-C إلى نقطة خضوع 235 ميجا باسكال من الصلب المقطوع من الدرجة C.

لا تتم معالجة الفولاذ الهيكلي الكربوني عادةً بالحرارة ويستخدم في حالته الموردة.

عادةً ما يتمتع الفولاذ الكربوني Q195 و Q215 و Q235 بكسور منخفضة الجودة، وخصائص لحام جيدة، وليونة جيدة، وصلابة جيدة، إلى جانب مستوى معين من القوة.

وغالباً ما يتم تشكيلها على شكل ألواح رقيقة, قضبان فولاذيةوأنابيب الصلب الملحومة والمستخدمة في بناء الجسور والمباني والمكونات الأخرى مثل المسامير والبراغي والصواميل.

يتميز الكربون من الفولاذ Q255 و Q275 بدرجات جودة أعلى، وقوة متزايدة، ومرونة وصلابة محسنة، ويمكن لحامها أيضًا.

تُصنع عادةً في مقاطع فولاذية وقضبان فولاذية وألواح فولاذية للمكونات الهيكلية، وتستخدم في تصنيع الوصلات الميكانيكية البسيطة والتروس والوصلات والدبابيس وغيرها من الأجزاء.

يجب أن يتمتع هذا النوع من الصلب بالتركيب الكيميائي والخصائص الميكانيكية المطلوبة. يتم تمثيل جودة الفولاذ برقمين يشيران إلى متوسط درجة جودة الكربون (wс × 10000). على سبيل المثال، يشير الفولاذ 45 إلى أن متوسط محتوى الكربون في الفولاذ هو 0.45%. من ناحية أخرى، يمثل الفولاذ 08 جزء جودة يبلغ 0.08% من متوسط الكربون في الفولاذ.

يستخدم الفولاذ الهيكلي الكربوني عالي الجودة في الغالب في تصنيع أجزاء الماكينات. ولتعزيز خواصه الميكانيكية، عادة ما تكون المعالجة الحرارية ضرورية.

اعتمادًا على جودة الكربون، يمكن أن يكون للصلب تطبيقات مختلفة. على سبيل المثال، الفولاذ 08 و 08F و 08F و 10 و 10F، الذي يتميز باللدونة العالية والصلابة و التشكيل على البارد وأداء اللحام، وغالبًا ما يتم دحرجتها على البارد في ألواح رقيقة وتستخدم في إنتاج أجزاء الختم على البارد مثل هياكل السيارات وكبائن الجرارات.

يُستخدم الفولاذ 15 و20 و25 لإنتاج الأجزاء الصغيرة الحجم والخفيفة التحميل ذات المقاومة المنخفضة للتآكل على السطح والكربنة المنخفضة، مثل دبابيس المكبس والعينات.

بعد المعالجة الحرارية (التبريد + التقسية بدرجة حرارة عالية)، يمتلك الفولاذ 30 و35 و40 و45 و50 خواص ميكانيكية شاملة جيدة، بما في ذلك القوة العالية واللدونة العالية والمتانة. وهي تُستخدم في إنتاج أجزاء الأعمدة، مثل أعمدة الكرنك، وقضبان التوصيل، ومغازل أدوات الماكينة، وتروس أدوات الماكينة، وأجزاء المحاور الأخرى ذات القوة الصغيرة.

مع المعالجة الحرارية (التبريد + التبريد بدرجة حرارة متوسطة)، فإن الفولاذ 55 و60 و65 له حد مرونة عالية، وغالبًا ما يستخدم في إنتاج النوابض ذات الحمولة الصغيرة والحجم الأصغر (أقل من 12 إلى 15 مم حجم المقطع)، مثل نوابض التنظيم والتحكم والنوابض ذات الكباس البارد والنوابض الملفوفة.

فولاذ الأدوات الكربوني عبارة عن فولاذ عالي الكربون يحتوي على عدد قليل جدًا من عناصر السبائكالتي يتراوح محتواها من الكربون بين 0.65% و1.35%. وتتميز بتكاليف إنتاج منخفضة، ومواد خام متاحة بسهولة، وقابلية جيدة للتشغيل الآلي.

بعد المعالجة، يُظهر هذا الفولاذ صلابة عالية ومقاومة للتآكل، مما يجعله خيارًا شائعًا لتصنيع أدوات القطع والقوالب وأدوات القياس.

ومع ذلك، يتميز فولاذ الأدوات الكربوني بصلابة ضعيفة في درجات الحرارة العالية، مما يعني أن صلابته ومقاومته للتآكل تنخفض بشكل كبير عندما تتجاوز درجة حرارة التشغيل 250 درجة مئوية، مما يجعلها غير مناسبة للاستخدام.

وبالإضافة إلى ذلك، عند استخدامه لتصنيع أجزاء أكبر، يصعب تصلب فولاذ الأدوات الكربوني عند استخدامه لتصنيع أجزاء أكبر، ويكون عرضة للتشوه والتشقق.

يتم تصنيع الفولاذ الهيكلي سهل القطع بإضافة عناصر تزيد من هشاشة الفولاذ. وهذا يجعل البُرادة هشة أثناء القطع، مما يعزز من سرعة القطع ويطيل من عمر أداة القطع.

العناصر الرئيسية التي تزيد من الهشاشة هي الكبريت، الذي يستخدم عادةً في الفولاذ الهيكلي منخفض السبائك سهل القطع. وتشمل العناصر الأخرى الرصاص والتيلوريوم والبزموت.

ويتراوح محتوى الكبريت في هذا الفولاذ من 0.081 تيرابايت إلى 0.301 تيرابايت إلى 0.301 تيرابايت، بينما يتراوح محتوى المنجنيز بين 0.601 تيرابايت و1.551 تيرابايت. يشكل الكبريت والمنجنيز الموجودان في الفولاذ كبريتيد المنجنيز، وهو هش وله خصائص تشحيم، مما يسمح للرقائق بالتكسر بسهولة وتحسين جودة السطح أثناء المعالجة.

وبالإضافة إلى الحديد والكربون وكمية صغيرة من العناصر النزرة التي لا يمكن تجنبها مثل السيليكون والمنجنيز والفوسفور والكبريت، يحتوي الصلب على كمية محددة من عناصر السبائك. وتشمل عناصر السبائك هذه السليكون والمنجنيز والموليبدينوم والنيكل والكروم والفاناديوم, تيتانيوموالنيوبيوم والبورون والرصاص والأتربة النادرة. ويشار إلى هذا النوع من الصلب باسم سبائك الصلب.

تمتلك البلدان المختلفة أنظمة سبائك مختلفة، استنادًا إلى مواردها وإنتاجها وظروف استخدامها. وتركز بعض البلدان على تطوير أنظمة فولاذ النيكل والكروم، بينما تركز الصين على تطوير نظام سبائك الصلب القائم على السيليكون والمنجنيز والفاناديوم والتيتانيوم والنيوبيوم والبورون والعناصر الأرضية النادرة.

تشكل سبائك الصلب ما يقرب من 10-201 تيرابايت 3 تيرابايت من إجمالي إنتاج الصلب. ويمكن تقسيمها إلى ثمانية أنواع على أساس استخدامها المقصود في الفرن الكهربائي، بما في ذلك:

الفولاذ العادي منخفض السبائك هو نوع من سبائك الفولاذ الذي يحتوي على كمية قليلة من عناصر السبائك، وعادةً ما تكون أقل من 3%.

يتميز هذا الفولاذ بقوة عالية، وأداء عام ممتاز، ومقاومة للتآكل والتآكل، ومقاومة درجات الحرارة المنخفضة، وقابلية جيدة للتشغيل الآلي، وخصائص لحام جيدة.

وللحفاظ على عناصر السبائك النادرة مثل النيكل والكروم، يمكن للفولاذ العادي منخفض السبائك أن يحل محل 1.2-1.3 طن من الفولاذ الكربوني بطن واحد فقط. كما أن عمره التشغيلي الأطول ونطاق استخداماته الأوسع يجعله خيارًا أكثر فائدة من الفولاذ الكربوني.

يمكن إنتاج الصلب العادي منخفض السبائك في كل من أفران الموقد المكشوف والمحولات، وتكلفته مماثلة لتكلفة الصلب الكربوني.

تشير هذه الفئة إلى الفولاذ الهندسي وسبائك الفولاذ المستخدم في البناء، بما في ذلك سبائك الفولاذ الهيكلي عالي القوة مع قابلية لحام جيدة، وسبائك فولاذ السكك الحديدية، والفولاذ الجيولوجي الحفر سبائك الفولاذ، وسبائك فولاذ أوعية الضغط، وسبائك الفولاذ عالي المنجنيز، وغيرها.

تُستخدم هذه الأنواع من الفولاذ في صناعة المكونات الهندسية والهيكلية للمباني.

على الرغم من أن الكمية الإجمالية لعناصر السبائك في هذا الفولاذ منخفضة، إلا أن إنتاجها واستخدامها كبير.

يشير هذا النوع من الصلب إلى سبائك الصلب المناسبة لإنتاج الآلات وأجزاء الماكينات.

وهو يعتمد على الفولاذ الكربوني عالي الجودة ويتم تحسينه بإضافة عنصر أو أكثر من عناصر السبائك لزيادة قوته وصلابته وقابليته للتصلب.

يستخدم هذا الفولاذ عادةً بعد المعالجة الحرارية، مثل التقسية أو تصلب السطح.

وتشمل سبائك الفولاذ الإنشائية شائعة الاستخدام وسبائك الفولاذ الزنبركي التي تخضع لمعالجات التقسية والتصلب السطحي (مثل الكربنة, النيترةوالتبريد عالي التردد). ويشمل أيضًا التبريد تشكيل البلاستيك مع سبائك الفولاذ (مثل الفولاذ الموجه على البارد وفولاذ البثق على البارد).

ويمكن تقسيم التركيب الكيميائي إلى سلاسل مختلفة، بما في ذلك فولاذ سلسلة Mn، وفولاذ سلسلة SiMn، وفولاذ سلسلة Cr، وفولاذ سلسلة CrMo، وفولاذ سلسلة CrNiMo، وفولاذ سلسلة Nj، وفولاذ سلسلة B.

يحتوي الفولاذ الإنشائي السبائكي على محتوى كربوني أقل من الفولاذ الإنشائي الكربوني، ويتراوح عادةً من 0.15% إلى 0.5%.

بالإضافة إلى الكربون، فإنه يحتوي على عنصر أو أكثر من عناصر السبائك مثل السيليكون والمنجنيز والفاناديوم والتيتانيوم والبورون والنيكل والكروم والموليبدينوم وغيرها.

إن وجود عناصر السبائك يجعل سبائك الفولاذ الإنشائية سهلة التصلب وأقل عرضة للتشوه والتشقق، وبالتالي تحسين أدائها.

يُستخدم هذا النوع من الفولاذ على نطاق واسع في إنتاج مختلف مكونات ناقل الحركة والمثبتات للسيارات والجرارات والسفن والتوربينات البخارية وأدوات الماكينات الثقيلة.

تتم معالجة سبائك الفولاذ منخفض الكربون عادةً بالكربنة، بينما يخضع الفولاذ متوسط الكربون للتكرير الحراري.

يتكون فولاذ الأدوات المصنوع من السبائك من عناصر سبائك مختلفة، مثل الفولاذ متوسط وعالي الكربون الذي يحتوي على السيليكون والكروم والتنغستن والموليبدينوم والفاناديوم وغيرها.

هذا النوع من الفولاذ سهل الإخماد، وأقل عرضة للتشوه والتشقق، ومناسب لإنتاج الأدوات والقوالب وأدوات القياس كبيرة الحجم ومعقدة الشكل.

ويختلف محتوى الكربون في سبائك الفولاذ المصنوع من الفولاذ المعدني حسب الاستخدام المقصود. ويتراوح محتوى الكربون في معظم سبائك الفولاذ الأدوات من 0.51 تيرابايت إلى 1.51 تيرابايت إلى 1.51 تيرابايت.

يتم استخدام الفولاذ منخفض الكربون ومرحاض WC بمحتوى كربون يتراوح من 0.3% إلى 0.6% لقوالب التشوه الساخن. يحتوي فولاذ أداة القطع بشكل عام على حوالي 1% من الكربون.

تتميز قوالب المعالجة على البارد بمحتوى عالٍ من الكربون، مثل فولاذ القوالب المصنوع من الجرافيت بمحتوى كربون يبلغ 1.51 تيرابايت 3 تيرابايت، وقوالب المعالجة على البارد عالية الكربون والكروم بمحتوى كربون يزيد عن 21 تيرابايت 3 تيرابايت.

فولاذ الأدوات عالي السرعة عبارة عن فولاذ أدوات عالي الكربون وعالي السبائك بمحتوى كربون يتراوح بين 0.7% إلى 1.4%.

يحتوي هذا الفولاذ على عناصر من السبائك التي تشكل كربيدات عالية الصلابة، مثل التنجستن والموليبدينوم والكروم والفاناديوم.

يتمتع فولاذ الأدوات عالي السرعة بصلابة ممتازة في درجات الحرارة العالية ويمكنه الحفاظ على صلابته حتى في درجات حرارة تصل إلى 500-600 درجة أثناء القطع عالي السرعة، مما يضمن أداء قطع ممتاز.

تُستخدم الزنبركات في التطبيقات التي تنطوي على صدمات أو اهتزازات أو إجهاد متناوب طويل الأمد، لذا يجب أن تتمتع بقوة شد عالية وحد مرن و قوة الإجهاد.

لاستخدامها كـ نبعيجب أن يتمتع الفولاذ بصلابة جيدة، ومقاومة لإزالة الكربون، وجودة سطح جيدة.

الفولاذ الزنبركي الكربوني عبارة عن فولاذ هيكلي كربوني عالي الجودة، بمحتوى كربوني يتراوح بين 0.61 تيرابايت إلى 0.91 تيرابايت، بما في ذلك محتوى المنجنيز العادي والعالي.

تتألف سبائك الفولاذ الزنبركي بشكل أساسي من فولاذ سلسلة السيليكون والمنغنيز بمحتوى كربون أقل قليلاً، ولكن مع تحسين الأداء من خلال زيادة محتوى السيليكون (1.3% إلى 2.8%).

يوجد أيضاً فولاذ زنبركي من سبائك الكروم والتنجستن والفاناديوم.

يُستخدم فولاذ المحامل في إنتاج المحامل الكروية والمحامل الدوارة وحلقات المحامل. يجب أن يمتلك هذا النوع من الفولاذ صلابة عالية وموحدة ومقاومة للتآكل، بالإضافة إلى حد مرونة عالية بسبب الضغط والاحتكاك الذي يتعرض له أثناء التشغيل.

لضمان جودته، يجب أن يكون التركيب الكيميائي للفولاذ الحامل موحدًا، مع وجود لوائح صارمة بشأن محتوى وتوزيع غير معدنية شوائب وكربيدات.

يُشار إلى الفولاذ المحمل أيضًا باسم فولاذ الكروم عالي الكربون، والذي يحتوي على ما يقرب من 1% كربون و0.5%-1.65% كروم. وينقسم إلى ست فئات:

يُستخدم فولاذ السيليكون في المقام الأول في الصناعة الكهربائية لإنتاج صفائح الفولاذ السيليكونية. وتستخدم هذه الصفائح على نطاق واسع في صناعة المحركات والمحولات.

استنادًا إلى تركيبه الكيميائي، يمكن تصنيف فولاذ السيليكون إلى فئتين: فولاذ السيليكون المنخفض وفولاذ السيليكون العالي. ويحتوي الفولاذ منخفض السيليكون على 1.01 تيرابايت إلى 2.51 تيرابايت إلى 3.51 تيرابايت إلى 3.5 تيرابايت من السيليكون، ويستخدم بشكل رئيسي في إنتاج المحركات، بينما يستخدم الفولاذ عالي السيليكون، الذي يحتوي على 3.01 تيرابايت إلى 4.51 تيرابايت إلى 3.51 تيرابايت من السيليكون، بشكل شائع في إنتاج المحولات.

يحتوي كلا النوعين من فولاذ السيليكون على محتوى كربوني أقل من أو يساوي 0.06% إلى 0.08%.

تتعرض السكة الحديدية في المقام الأول للضغط والأحمال الصدمية من عربات السكك الحديدية، لذلك يجب أن تتمتع بالقوة والصلابة والمتانة الكافية.

والفولاذ الشائع الاستخدام في إنتاج السكك الحديدية هو الفولاذ المعالج بالكربون، والذي يتم صهره باستخدام فرن الموقد المفتوح أو طريقة التحويل. ويحتوي هذا الفولاذ عادةً على محتوى كربوني يتراوح بين 0.61 تيرابايت إلى 0.81 تيرابايت إلى 0.81 تيرابايت، مما يجعله فولاذ متوسط الكربون أو فولاذ عالي الكربون.

كما يحتوي الفولاذ أيضًا على نسبة عالية من المنجنيز تتراوح بين 0.61 تيرابايت إلى 1.11 تيرابايت إلى 3 تيرابايت.

أصبحت القضبان الفولاذية منخفضة السبائك، مثل القضبان عالية السيليكون، وقضبان المنجنيز المتوسطة، والقضبان النحاسية، وقضبان التيتانيوم، تُستخدم على نطاق واسع بسبب تحسن مقاومتها للتآكل والتآكل مقارنةً بقضبان الفولاذ الكربوني. ويؤدي ذلك إلى تحسين عمر الخدمة بشكل كبير.

يشير فولاذ بناء السفن إلى الفولاذ المستخدم في بناء السفن والسفن النهرية الداخلية الكبيرة. يجب أن يتمتع بأداء لحام جيد، حيث يتم عادةً بناء هيكل السفينة من خلال طرق اللحام.

وبالإضافة إلى ذلك، يجب أن يتمتع الفولاذ بما يكفي من القوة والصلابة ومقاومة درجات الحرارة المنخفضة ومقاومة التآكل لتحمل البيئة البحرية القاسية.

في الماضي، كان الفولاذ منخفض الكربون يُستخدم في المقام الأول في بناء السفن، مثل فولاذ القوارب 12 المنجنيز 12، وفولاذ السفن 16 المنجنيز، وفولاذ السفن 15 المنجنيز الفاناديوم. تتمتع هذه الأنواع من الفولاذ بقوة عالية، وصلابة جيدة، وسهولة المعالجة واللحام، ومقاومة التآكل في مياه البحر، وغيرها من الخصائص المواتية. وقد استُخدمت بنجاح في بناء سفن السفن في المحيطات بسعة عشرة آلاف طن.

يجب أن تتحمل جسور السكك الحديدية أو جسور الطرق السريعة أحمال صدمات المركبات.

يجب أن يتمتع الفولاذ المستخدم في بناء الجسور بقوة وصلابة كافية ومقاومة جيدة للإجهاد، ويجب أن تكون جودة سطح الفولاذ عالية.

يُصنع فولاذ الجسور عادةً من الفولاذ الأساسي المفتوح الأرضي، وقد تم استخدام الفولاذ منخفض السبائك الشائع مثل 16Mn و15Mn-V-N بنجاح.

يشير فولاذ الغلايات إلى المواد المستخدمة في إنتاج السخانات الفائقة، وأنابيب البخار الرئيسية، وغرف حريق الغلايات.

تتضمن متطلبات الأداء لصلب الغلايات أداءً جيدًا في اللحام وقوة كافية في درجات الحرارة العالية ومقاومة التآكل والأكسدة وعوامل أخرى.

يشيع استخدام الفولاذ منخفض الكربون أو الفولاذ منخفض الكربون المصهور في الفرن بمحتوى كربون يتراوح بين 0.16% و0.26% في بناء الغلايات. عندما يتم تصنيع الغلايات عالية الضغط، يمكن استخدام الفولاذ المقاوم للحرارة أو الفولاذ الأوستنيتي المقاوم للحرارة.

كما يُستخدم الفولاذ العادي منخفض السبائك، مثل 12Mn و15Mn و18Mn والنيوبيوم، في بناء الغلايات.

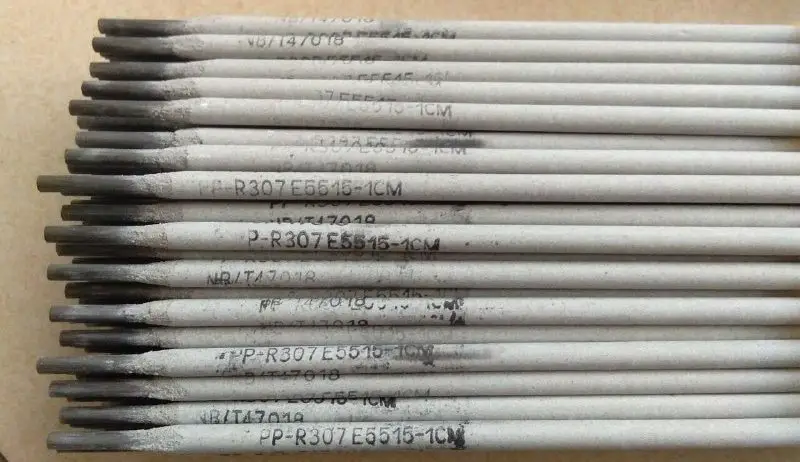

صُمم هذا النوع من الفولاذ خصيصًا لإنتاج اللحام بالقوس والغاز قضيب اللحام السلك.

يختلف تركيب الفولاذ باختلاف المادة المستخدمة. وهي تنقسم بشكل عام إلى ثلاث فئات: الفولاذ الكربوني وسبائك الفولاذ الهيكلي والفولاذ المقاوم للصدأ، وذلك بناءً على احتياجات التطبيق.

يجب ألا يزيد محتوى الكبريت والفوسفور في هذا الفولاذ عن 0.03%، وهو أكثر صرامة من متطلبات الفولاذ العام.

لا يحتاج الفولاذ إلى خواص ميكانيكية محددة، ولكنه يخضع فقط لاختبار تركيبته الكيميائية.

الفولاذ المقاوم للصدأ هو نوع من الفولاذ الذي يتكون من الفولاذ المقاوم للصدأ والفولاذ الحمضي، ويُعرف أيضاً باسم الفولاذ المقاوم للصدأ المقاوم للأحماض.

وبعبارات بسيطة، يُشار إلى الفولاذ الذي يمكنه مقاومة التآكل في الغلاف الجوي باسم الفولاذ المقاوم للصدأ، بينما يُطلق على الفولاذ الذي يمكنه مقاومة المواد الكيميائية، مثل الأحماض، اسم الفولاذ المقاوم للأحماض.

عادةً ما يكون الفولاذ الذي يحتوي على نسبة كروم أكبر من 12% له خصائص الفولاذ المقاوم للصدأ.

بناءً على بنيته المجهرية بعد المعالجة الحرارية، يمكن تقسيم الفولاذ المقاوم للصدأ إلى خمس فئات:

في ظروف درجات الحرارة المرتفعة، يُشار إلى الفولاذ الذي يتمتع بخصائص مضادة للأكسدة وقوة كافية في درجات الحرارة العالية ومقاومة للحرارة العالية باسم الفولاذ المقاوم للحرارة.

ينقسم الفولاذ المقاوم للحرارة إلى فئتين: الفولاذ المقاوم للأكسدة والفولاذ المقاوم للحرارة.

ويُعرف الفولاذ المقاوم للأكسدة أيضاً باسم الفولاذ غير القابل للتقشر.

الفولاذ المقاوم للحرارة هو الفولاذ الذي يتمتع بمقاومة جيدة للأكسدة وقوة عالية في درجات الحرارة العالية.

يُستخدم الفولاذ المقاوم للحرارة في المقام الأول في الاستخدامات ذات درجات الحرارة العالية حيث يتعرض لدرجات حرارة عالية لفترة طويلة من الزمن.

السبيكة ذات درجة الحرارة العالية هي نوع من المواد المقاومة للحرارة التي تتمتع بقوة كافية في درجات الحرارة العالية وقوة الزحف وقوة الكلال الحراري والصلابة في درجات الحرارة العالية والاستقرار الكيميائي تحت درجات الحرارة العالية.

يستخدم بشكل أساسي في المكونات الحرارية التي تعمل في درجات حرارة أعلى من 600 درجة مئوية.

بناءً على تركيبها الكيميائي الأساسي، يمكن تقسيم السبائك عالية الحرارة إلى ثلاث فئات:

السبائك الدقيقة هي سبائك خاصة ذات خصائص فيزيائية فريدة من نوعها. وهي مواد أساسية في الصناعات الكهربائية والإلكترونية والأدوات الدقيقة وصناعات أنظمة التحكم الآلي.

تنقسم السبائك الدقيقة إلى سبع فئات بناءً على خواصها الفيزيائية:

ترتكز معظم السبائك الدقيقة على المعادن الحديدية، مع وجود عدد قليل فقط من السبائك التي ترتكز على معادن غير حديدية.

ملاحظة: يُمثل الجزء الكتلي من C وS وMn وP بالرموز Wc وWs وWmn وWp على التوالي.

الفولاذ الإنشائي

(1) فولاذ البناء والهندسة الإنشائية

يشير هذا النوع من الفولاذ إلى الفولاذ المستخدم في صناعة الأجزاء الهيكلية المعدنية في مشاريع البناء، مثل المباني والجسور والسفن والغلايات وغيرها. وتشمل أنواع الفولاذ الفولاذ الهيكلي الكربوني والفولاذ منخفض السبائك وغيرها.

(2) الفولاذ الإنشائي للصناعة الميكانيكية

تشير هذه الفئة من الفولاذ إلى الفولاذ المستخدم في صناعة الأجزاء الهيكلية للمعدات الميكانيكية. وهو في الغالب من الفولاذ عالي الجودة أو الفولاذ عالي الجودة، بما في ذلك الفولاذ الهيكلي الكربوني عالي الجودة، وسبائك الفولاذ الهيكلي المصنوع من سبائك الفولاذ، والفولاذ الهيكلي سهل القطع، والفولاذ الزنبركي، والفولاذ المحمل المتداول، وغير ذلك.

فولاذ الأدوات

يستخدم هذا النوع من الفولاذ بشكل شائع في تصنيع الأدوات المختلفة، مثل فولاذ الأدوات الكربوني، وسبائك الفولاذ، وفولاذ الأدوات عالي السرعة، وما إلى ذلك. ويمكن تقسيمه كذلك إلى فولاذ أدوات المائدة, فولاذ القالبوالفولاذ المقاس.

فولاذ خاص

يتميز هذا النوع من الفولاذ بخصائص خاصة، بما في ذلك الفولاذ المقاوم للصدأ، والفولاذ المقاوم للحرارة، والسبائك عالية المقاومة، والفولاذ المقاوم للتآكل، والفولاذ المغناطيسي، وغيرها.

فولاذ احترافي

تشير هذه الفئة من الصلب إلى الصلب المستخدم في مختلف القطاعات الصناعية للأغراض المهنية، بما في ذلك الصلب المستخدم في السيارات والآلات الزراعية والطيران والآلات الكيميائية والغلايات والكهربائية وقضبان اللحام.

يتم تصنيف الأنواع المختلفة من الفولاذ بناءً على جودتها، بما في ذلك الفولاذ الهيكلي الكربوني عالي الجودة، والفولاذ الهيكلي المصنوع من سبائك الفولاذ، وفولاذ الأدوات الكربوني، وسبائك الفولاذ المصنوع من سبائك الفولاذ، والفولاذ الزنبركي، والفولاذ المحمل، وغيرها.

وللتعرف على هذه الأنواع من الصلب، عادةً ما يُضاف الرمز "A" بعد رقم الصلب.

1 معايير

المعايير هي قواعد موحدة للمفاهيم والأشياء المتكررة. وهي تستند إلى النتائج الشاملة للعلم والتكنولوجيا والخبرة العملية، ويتم اعتمادها من قبل سلطة مختصة وتصدر في شكل محدد كمبدأ توجيهي وأساس للمراعاة المشتركة.

2 الشروط الفنية

تحدد المواصفات القياسية مؤشرات الأداء ومتطلبات الجودة التي يجب أن تستوفيها المنتجات، والتي يشار إليها بالشروط الفنية، مثل التركيب الكيميائي والحجم والمظهر وجودة السطح والخصائص الفيزيائية والخصائص الميكانيكية وأداء العملية والتنظيم الداخلي وحالة التسليم.

3 شروط الضمان 3 شروط الضمان

وفقًا للوائح الشروط الفنية للمواد المعدنية، يجب على المصنع التحقق والتأكد من أن نتائج الاختبار مطابقة للمتطلبات المحددة والتركيب الكيميائي، مثل مؤشر الجودة، والتي تسمى شروط الضمان.

4 شهادة الجودة

مادة معدنية يتم الإنتاج، مثل المنتجات الصناعية الأخرى، وفقًا لمعايير موحدة، ويتم تطبيق نظام فحص التسليم. لا يُسمح بتسليم مواد معدنية غير مؤهلة، ويجب على الشركة المصنعة تقديم شهادة جودة لضمان جودتها.

لا تشير شهادة الجودة للمواد المعدنية إلى اسم المادة ومواصفاتها ورقم التسليم والوزن فحسب، بل توفر أيضًا جميع نتائج الفحص للمشاريع المحددة. تُعد شهادة الجودة بمثابة تأكيد المورد وضمانه لنتيجة فحص دفعة المنتج، وهي أساس إعادة فحص المشتري واستخدامه.

5 درجات الجودة

استنادًا إلى متطلبات جودة سطح الفولاذ وشكله وحجمه، تنقسم جودة الفولاذ إلى درجات، مثل الدرجة 1 والدرجة 2. بالنسبة لمتطلبات معينة، مثل جودة السطح، يمكن تقسيمها أيضًا إلى ابتدائي وثانوي وثالثي، وبالنسبة لعمق طبقة إزالة الكربنة السطحية، يمكن تقسيمها إلى مجموعة واحدة ومجموعتين، مما يشير إلى الاختلاف في الجودة.

6 درجة الدقة 6

في بعض المواد المعدنية، يسمح المعيار بعدة أحجام من الانحراف، وبناءً على حجم الانحراف المسموح به، يتم تقسيمها إلى مستويات، تسمى درجة الدقة. وتنقسم درجة الدقة إلى دقة عامة، ودقة عالية، ودقة فائقة الدقة. وكلما ارتفع مستوى الدقة، قل حجم الانحراف المسموح به. عند الطلب، من المهم الانتباه إلى متطلبات درجة الدقة وإدراجها في العقد والمستندات الأخرى ذات الصلة.

7 درجات

درجة المادة المعدنية هي الاسم المخصص لكل مادة معدنية محددة. ويعكس رقم المواد المعدنية عمومًا تركيبها الكيميائي، ولا تشير الدرجة إلى الصنف المحدد للمادة المعدنية فحسب، بل تحكم أيضًا على جودتها تقريبًا. وهذا يجعل من السهل توفير مفهوم مشترك لجودة مواد معدنية محددة، مما يجلب راحة كبيرة للإنتاج والاستخدام والإدارة.

8 أصناف

يشير تنوع المواد المعدنية إلى المنتجات المختلفة، مثل الاستخدام، والمظهر، وعملية الإنتاج، وحالة المعالجة الحرارية، والحبيبات.

نموذج 9

يشير نموذج المادة المعدنية إلى رمز الأشكال المختلفة وأنواع الملامح و كربيد أسمنتي المنتجات بحروف بينيين صينية (أو لاتينية) وحرف واحد أو عدة أرقام، حيث يمثل الرقم الحجم الاسمي للجزء الرئيسي.

10 مواصفات

تشير المواصفات إلى أحجام مختلفة من نفس الصنف أو النوع من المواد المعدنية. ويختلف الحجم العام والانحراف المسموح به، وفي مواصفات المنتجات، عادة ما يتم سرد مواصفات الصنف بالترتيب من الصغير إلى الكبير.

11 حالة السطح 11 حالة السطح

وينقسم إلى ساطع وغير ساطع. يظهر هذا عادةً في معايير أسلاك الفولاذ والأحزمة الفولاذية، حيث يكون الفرق الرئيسي هو ما إذا كان التلدين الساطع أو التلدين العام. يتم أيضًا التعامل مع التلميع والتخليل والطلاء كحالات سطحية.

12 ولاية إيدج

تشير حالة الحافة إلى ما إذا كانت حافة الشريط قد تم قطعها أم لا.

13 حالة التسليم

تشير حالة التسليم إلى عملية التشوه البلاستيكية النهائية أو حالة المعالجة الحرارية النهائية للمنتج. يشمل التسليم بدون معالجة حرارية الدرفلة على الساخن والدرفلة على البارد. ويشار إلى التسليم مع المعالجة الحرارية عمومًا بحالة التسليم مع المعالجة الحرارية، والتي يمكن أن تشمل التطبيع والتلدين والتلطيف والتلطيف الحراري والتلطيف أو المحلول الصلب.

14 درجة صلابة المادة 14

تختلف درجة صلابة الفولاذ باختلاف درجات المعالجة الحرارية أو درجات التصلب. في بعض معايير الصلب الشريطي، يتم تقسيمه إلى شريط فولاذي ناعم خاص، وشريط فولاذي ناعم، وشريط فولاذي شبه ناعم، وشريط فولاذي منخفض الصلابة، وشريط فولاذي صلب.

15 طوليًا وعرضيًا

تشير المقاطع الطولية والعرضية في معيار الصلب إلى العلاقة النسبية بين اتجاه الدرفلة (التشكيل) واتجاه السحب. ويسمى الاتجاه الموازي لاتجاه المعالجة بالاتجاه الطولي، ويسمى العمودي على اتجاه المعالجة بالاتجاه المستعرض. وتسمى العينات المأخوذة على طول اتجاه المعالجة بالعينات الطولية، وتسمى العينة المتعامدة على اتجاه المعالجة بالعينة المستعرضة. في العينة الطولية، يكون الكسر في العينة الطولية عموديًا على اتجاه الدرفلة، لذلك يُسمى الكسر المستعرض. يكون الكسر في العينة المستعرضة موازيًا لاتجاه المعالجة، لذلك يسمى الكسر الطولي.

16 الجودة النظرية والجودة الفعلية 16 الجودة النظرية والجودة الفعلية

هاتان طريقتان مختلفتان لحساب جودة التسليم. وفقًا للجودة النظرية، يتم حساب جودة التسليم بناءً على الحجم والكثافة الاسمية للمادة. وفقًا للجودة الفعلية، يتم حساب جودة التسليم بناءً على وزن المادة.

17 الحجم الاسمي والحجم الفعلي

يشير الحجم الاسمي إلى الحجم المثالي المحدد في المواصفة القياسية، وهو الحجم الذي يجب الحصول عليه في عملية الإنتاج. ومع ذلك، في الإنتاج الفعلي، غالبًا ما يكون الحجم الفعلي للصلب أكبر من الحجم الاسمي أو أقل منه، ويسمى الحجم الحقيقي بالحجم الفعلي.

18 الانحراف والتسامح

بما أن الحجم الاسمي يصعب تحقيقه في الإنتاج الفعلي، فهناك قيمة تفاوت بين الحجم الفعلي والحجم الاسمي، وهو ما يسمى الانحراف. إذا كان الانحراف سالبًا يسمى انحرافًا سالبًا، وإذا كان موجبًا يسمى انحرافًا موجبًا. يُطلق على مجموع الانحرافات الموجبة والسالبة المسموح بها والمحددة في المعيار اسم الانحراف المسموح به. ويكون للانحراف اتجاه، بمعنى "موجب" أو "سالب"، بينما لا يكون للانحراف المسموح به أي اتجاه.

19 طول الفولاذ للتسليم 19

يشير الطول الثابت إلى طول الفولاذ في النطاق القياسي، بينما لا يوجد طول ثابت يسمى الطول المعتاد. ومع ذلك، من أجل الراحة في التغليف والنقل والقياس، تقوم الشركات بتقطيع الفولاذ إلى أطوال مختلفة لتجنب المسطرة العشوائية، وتسمى الطول المسطري القصير.

20 طريقة الصهر 20 طريقة الصهر

يشير إلى طريقة صهر أفران الصلب، مثل فرن الموقد المفتوح، وفرن القوس الكهربائي, إلكتروسلاغ الفرن، وفرن الحث الفراغي، وصناعة الصلب المختلط. ولا يشمل مصطلح "طريقة الصهر" في المعيار مفاهيم طرق إزالة الأكسدة (مثل الصلب المقتول منزوع الأكسدة بالكامل، والصلب المقتول نصف المؤكسد، والصلب المطفأ الأكسدة والصلب المطفأ الأكسدة) وطريقة الصب (الملاحظة أعلاه، الرهان، الصب المستمر).

21 التركيب الكيميائي

يشير إلى التركيب الكيميائي لمنتجات الصلب، بما في ذلك المكونات الرئيسية والشوائب، معبراً عنها كنسبة مئوية من الوزن.

22 تركيبة الصهر 22

تشير تركيبة الصهر للصلب إلى التركيب الكيميائي للصلب في عملية الصهر (مثل إزالة الأكسجين من الخزان) والصب في وقت متوسط.

23 تكوين المنتجات النهائية 23

تشير تركيبة الفولاذ النهائي، وتسمى أيضًا تركيبة تحليل التحقق، إلى العينة التي يتم حفرها أو تخطيطها وفقًا للطريقة المقررة وتحليل تركيبها الكيميائي وفقًا للطريقة القياسية. ويستخدم هذا التحليل بشكل أساسي لفحص وقبول الفولاذ من قبل الإدارة أو قسم التفتيش. لا يكمل مصنع الإنتاج عمومًا تحليل المنتج النهائي، ولكن يجب أن يتأكد من أن المكونات النهائية تفي بالمتطلبات القياسية. ومع ذلك، بالنسبة لبعض المنتجات الرئيسية أو لسبب ما (مثل تعديل العملية، وعدم استقرار الجودة، وتكوين الانصهار بالقرب من الحد الأعلى والأدنى، وتحليل الصهر، وما إلى ذلك)، قد يقوم مصنع الإنتاج أيضًا بإجراء تحليل تكوين المنتجات النهائية.

24 من الفولاذ عالي الجودة والفولاذ عالي الجودة (مع كلمة "أ")

يُطلق عليه أيضًا الفولاذ عالي الجودة والفولاذ عالي الجودة، والفرق هو أن الفولاذ عالي الجودة يتفوق على الفولاذ عالي الجودة في بعض أو كل الجوانب التالية:

① تقليل نطاق محتوى الكربون;

② تقليل الشوائب الضارة (الكبريت والفوسفور بشكل أساسي);

③ ضمان النقاء العالي (مع انخفاض نسبة التضمين);

④ ضمان الخصائص الميكانيكية العالية وأداء العملية.

بعد الدرفلة على الساخن أو التشكيل، لم يعد الفولاذ يخضع لمعالجة حرارية خاصة، ويشار إلى التسليم المباشر بعد التبريد باسم الدرفلة على الساخن أو التشكيل على الساخن.

وعادة ما تكون درجة الحرارة النهائية للدرفلة (التشكيل) على الساخن من 800 إلى 900 درجة مئوية، وعادة ما يتم تبريدها بشكل طبيعي في الهواء. حالة الدرفلة على الساخن (التشكيل) تعادل المعالجة بالتطبيع.

ومع ذلك، فإن درجة الحرارة النهائية للدرفلة على الساخن (التشكيل) لها تقلبات أكثر ولا يتم التحكم فيها بإحكام مثل درجة حرارة التسخين أثناء التطبيع. ونتيجة لذلك، يكون التذبذب في هيكل الفولاذ وخصائصه أكبر من التذبذب في عملية التطبيع.

تستخدم العديد من شركات الصلب الدرفلة الخاضعة للرقابة لإنتاج فولاذ عالي الجودة. ويرجع السبب في ذلك إلى التحكم الصارم في درجة حرارة التشطيب واتخاذ تدابير التبريد بعد عملية التشطيب، مما يؤدي إلى تنقية حبيبات الصلب وزيادة الخواص الميكانيكية الشاملة في تسليم الصلب.

وهذا هو السبب في أن شريط الدرفلة على البارد غير الملتوي على الساخن أفضل من الشريط المدرفل على الساخن العادي.

ساخن الصلب المدرفل بعض المقاومة للتآكل بسبب وجود طبقة من أكسيد الحديد على سطحه. ولا تكون متطلبات التخزين والنقل صارمة مثل تلك الخاصة بالصلب المسحوب على البارد (المدرفل).

يمكن تخزين ألواح الصلب الكبيرة والمتوسطة الحجم، وكذلك ألواح الصلب المتوسطة والسميكة في الهواء الطلق أو تحت غطاء.

يُشار إلى الصلب المسحوب على البارد والمدرفل على البارد وغيره من الصلب المعالج على البارد الذي يتم تسليمه دون أي معالجة حرارية بالحالة المسحوبة على البارد أو المدرفلة على البارد.

بالمقارنة مع الدرفلة على الساخن (الحدادة)، فإن الفولاذ في حالة السحب على البارد (المدرفلة) يتمتع بدقة أعلى، وجودة سطح أفضل، وأقل خشونة السطحوتحسين الخواص الميكانيكية.

ومع ذلك، فإن سطح الفولاذ المسحوب على البارد (المدرفل) غير محمي بطبقة من الأكسيد، كما أنه يحتوي على الإجهاد الداخليمما يجعلها عرضة للتآكل أو الصدأ.

لذلك، فإن الصلب المسحوب على البارد (المدرفل) له متطلبات صارمة للتغليف والتخزين والنقل. يجب تخزينه بشكل عام في مستودع ويجب مراقبة ظروف درجة الحرارة والرطوبة في المستودع بعناية.

يُشار إلى الفولاذ الذي يخضع للمعالجة الحرارية قبل مغادرة المصنع بحالة التطبيع.

وتتميز هذه الحالة بالتحكم الصارم في درجة حرارة التسخين بالتبريد (الفولاذ فائق الفولاذ AC3+30 إلى 50 درجة مئوية، والفولاذ فائق الفولاذ Accm+30 إلى 50 درجة مئوية) والتوحيد في هيكل الفولاذ وخصائصه.

وبالمقارنة مع حالة التلدين الفولاذي، يؤدي التطبيع إلى تبريد أسرع، مما يزيد من عدد البرليت في هيكل الفولاذ ويصقل حجم حبيبات الشرائح البرليتية والفولاذ. ونتيجة لذلك، يتم تحسين الخواص الميكانيكية الشاملة للصلب.

تساعد عملية التطبيع أيضًا على تحسين شبكة أجسام الكربنة في هيكل Widmannstatten والفولاذ فائق الانصهار.

حالة التطبيع مثالية لإعداد الفولاذ لمزيد من المعالجة الحرارية للمنتج النهائي.

وعادةً ما يتم تسليم الفولاذ المربوط بالكربون والفولاذ الملحوم في حالة تطبيع.

يجب أيضًا تسليم بعض أنواع الفولاذ منخفض السبائك عالي القوة، مثل 14MnMoVBRE و14CrMnMoVB، في حالة التطبيع من أجل الحصول على نسيج باينيت.

يشار إلى الصلب الذي يخضع للتلدين قبل التسليم بحالة التلدين.

الغرض من عملية التلدين هو إزالة وتحسين أي عيوب تنظيمية وإجهادات داخلية متبقية من العمليات السابقة وتهيئة الفولاذ لتنظيم وأداء العمليات اللاحقة.

عادةً ما يتم تسليم سبائك الفولاذ الهيكلي السبائكي وفولاذ الهيكل المضمون الصلابة والفولاذ الموجه على البارد والفولاذ المحمل وفولاذ الأدوات وشفرات التوربينات والفولاذ المقاوم للصدأ من نوع الأسلاك الحديدية والفولاذ في حالة التلدين.

يُشار إلى الفولاذ الذي يخضع للتلدين بدرجة حرارة عالية قبل التسليم باسم حالة التلطيف بدرجة حرارة عالية.

تساعد عملية التقسية بدرجة حرارة عالية على التخلص التام من الإجهاد الداخليوتحسين اللدونة والمتانة، وضمان صلابة الفولاذ الكربوني وسبائك الصلب.

يمكن توصيل الفولاذ الإنشائي في حالة التقسية بدرجة حرارة عالية.

غالبًا ما تخضع بعض أنواع الفولاذ المقاوم للصدأ عالي القوة ذو البنية المارتنسيتية والفولاذ عالي السرعة للأدوات والفولاذ عالي القوة مع صلابة عالية وتقوية من عناصر السبائك إلى عملية تقسية بدرجة حرارة عالية بعد التبريد (أو السحب). تتسبب هذه العملية في تكوين الكربيدات وتجميعها في الفولاذ، مما ينتج عنه جزيئات كربيد أكثر سمكًا وهيكل سوربيت مقسّى (على غرار منظمة التلدين الكروي).

يتميز هذا النوع من الفولاذ بقابلية جيدة للتشغيل الآلي نتيجة لذلك.

يشار إلى منتجات الصلب التي تخضع للمعالجة بالمحلول الصلب قبل مغادرة المصنع بحالة المعالجة بالمحلول الصلب.

تنطبق هذه الحالة بشكل أساسي على معالجة الفولاذ الأوستنيتي المقاوم للصدأ قبل تسليمه.

ينتج عن المعالجة بالمحلول الصلب بنية أوستنيتي أحادية الطور، مما يحسن من صلابة الفولاذ وليونته. كما أنها تهيئ الظروف الملائمة لمزيد من المعالجة على البارد (مثل الدرفلة على البارد أو السحب على البارد) ويمكنها أيضًا تهيئة الفولاذ لمزيد من التصلب بالترسيب.

يُشار إلى الفولاذ الفعلي أحيانًا باسم الفولاذ المادي.

يشير إلى منتجات الصلب المتاحة للشحن والتخزين والتصنيع.

يمكن تحويل النقد المتاح للتسليم إلى نقدية عند التسليم أو على أساس الأجل، أو عن طريق دفع ثمن البضاعة أولاً، ثم يدفع المشتري ثمنها في فترة زمنية قصيرة جداً.

هذا هو نظير العقود الآجلة للصلب.

المعاملة الفورية هي طريقة لتسوية تسليم البضائع في الحال، إما عن طريق الدفع النقدي أو المقايضة.

تُستخدم المعاملات الفورية بشكل شائع للمنتجات الزراعية والهامشية، وكذلك لمعاملات البيع بالجملة والتجزئة الصغيرة.

تشمل الاختلافات الرئيسية بين التداول الفوري وطرق التداول الأخرى ما يلي:

① الغرض من الصفقة هو الحصول على ملكية البضاعة.

② عادةً ما يتم التداول من خلال التفاوض الفردي، دون تحديد وقت ومكان محددين في الاعتبار.

تشير العقود الآجلة للصلب إلى العقود الآجلة لمنتجات الصلب، بما في ذلك العقود الآجلة لحديد التسليح والعقود الآجلة للأسلاك والعقود الآجلة للدرفلة على الساخن، والتي يمكن تداولها.

طول الفولاذ

يعد استخدام الفولاذ ذي الحجم الثابت وسيلة فعالة للحفاظ على المواد وضمان تسليم طول محدد. يمكن لوحدة الإنتاج تلبية الطلبات بناءً على هذا الحجم الموحد.

في المقابل، لا يتطلب الحجم غير الثابت، المعروف أيضًا باسم الطول العادي، مواصفات حجم ثابت. يمكن أن تكون المواد المعدنية التي يتم تسليمها بطول غير ثابت ضمن نطاق محدد من الأطوال. على سبيل المثال، الفولاذ المستدير العادي الذي لا يزيد قطره عن 25 مم عادةً ما يتراوح طوله من 4 إلى 10 أمتار ويمكن تسليمه وفقًا لذلك.

يجب أن يتم قطع المواد المعدنية المطلوبة بمقاس ثابت كما هو محدد في العقد. إذا كان العقد يحدد طول 5 أمتار، يجب أن يكون طول المادة المسلمة 5 أمتار بالضبط، مع عدم السماح بأي انحراف أكبر من التفاوت المسموح به ولكن لا يسمح بأي انحراف سلبي.

طول المقطع الصلب

تبلغ الأطوال القياسية لمسارات السكك الحديدية 12.5 مترًا و25 مترًا.

يتم معايرة أبعاد الأسلاك الفولاذية المستديرة والأسلاك الفولاذية والأسلاك الفولاذية بالمليمترات (مم) من القطر (د).

يتم معايرة أبعاد الفولاذ المربع بالملليمتر (مم) من طول الضلع (أ).

يتم معايرة أبعاد الفولاذ السداسي والمثمن بالملليمتر (مم) من مسافة الحافة (ق).

يتم معايرة حجم الفولاذ المسطح بالعرض (ب) والمليمترات (مم) من السُمك (د).

تتم معايرة حجم الفولاذ I-الفولاذ والقناة الفولاذية بارتفاع الخصر (h)، وعرض الساقين (b)، والمليمترات (مم) من سمك الخصر (d).

تتم معايرة أبعاد الزوايا الفولاذية المتساوية الأضلاع بعرض متساوٍ (ب) وسُمك الحافة (د). تتم معايرة أبعاد الزوايا غير المتساوية بعرض الحافة (B) وعرض الحافة (b) وسُمك الحافة (d).

حجم شعاع H يتم معايرة ارتفاع الشبكة (H)، وعرض صفيحة الجناح (b)، وسُمك الشبكة (t1)، وسُمك الشفرة (t2).

طول الصفيحة الفولاذية والشريط الفولاذي.

طول الأنبوب الفولاذي

وزن الفولاذ

(1) الوزن النظري للصلب

يُعرف وزن الفولاذ الذي يتم حسابه بناءً على حجمه الاسمي وكثافته (يشار إليه سابقًا بالجاذبية) بالوزن النظري. ويرتبط هذا الوزن ارتباطاً مباشراً بالطول والمساحة المقطعية والانحراف المسموح به للصلب.

ومع ذلك، نظرًا للانحراف المسموح به في عملية تصنيع الصلب، قد يختلف الوزن النظري المحسوب بالصيغة عن الوزن الفعلي. وبالتالي، يتم استخدامه فقط كمرجع لأغراض التقدير.

يمكنك الآن استخدام النظرية معادلة حساب وزن الفولاذ لحساب وزن الفولاذ بنفسك.

(2) الوزن الفعلي للصلب

يشير الوزن الفعلي للصلب إلى الوزن الذي تم الحصول عليه من خلال الوزن الفعلي وهو أكثر دقة من الوزن النظري. ويشار إلى الوزن الفعلي ببساطة بالوزن الفعلي.

يجب أن يكون موقع تخزين الفولاذ في منطقة نظيفة ونظيفة، بعيداً عن المناجم التي تنتج غازات أو غباراً ضاراً. من المهم إزالة أي أعشاب ضارة أو مخلفات من الأرض للحفاظ على نظافة الفولاذ.

في المستودع، يجب عدم تخزين الفولاذ بالقرب من المواد المسببة للتآكل مثل الأحماض والقلويات والملح والأسمنت وغيرها. يجب تكديس أنواع مختلفة من الفولاذ بشكل منفصل لمنع الخلط وتقليل خطر التآكل التلامسي.

يمكن تخزين المواد الكبيرة مثل مقاطع الصلب والقضبان وألواح الصلب المعزولة وأنابيب الصلب ذات القطر الكبير والمطروقات في الهواء الطلق. يجب تخزين أصناف الصلب الصغيرة إلى المتوسطة الحجم، مثل قضبان الصلب والصلب وأنابيب الصلب متوسطة القطر وأسلاك الصلب والحبال السلكية، في سقيفة مواد جيدة التهوية ومغطاة ببطانة.

يمكن تخزين بعض أصناف الصلب الصغيرة، مثل ألواح الصلب الرقيقة، وأحزمة الصلب، وألواح الصلب السيليكونية، وأنابيب الصلب ذات الأقطار الصغيرة أو الأنابيب الفولاذية ذات الجدران الرقيقة، ومختلف أنواع الصلب المدرفلة على البارد والمسحوبة على البارد، والمنتجات المعدنية التي يسهل تآكلها في المستودع.

يجب اختيار المستودع بناءً على الظروف الجغرافية. النوع الشائع الاستخدام من المستودعات هو المستودع المغلق، ذو السقف والجدران والأبواب والنوافذ المغلقة والمزودة بأجهزة تهوية.

من المهم ضمان التهوية المناسبة للمخزن في الأيام المشمسة وحمايته من الرطوبة في الأيام الممطرة من أجل الحفاظ على بيئة تخزين مناسبة.

إن مبدأ التكديس هو ضمان الاستقرار والسلامة، وينبغي تكديس أنواع مختلفة من المواد على منصات نقالة لمنع التشويش والتآكل. لا يُسمح بتخزين المواد التي لها تأثير تآكل على الفولاذ بالقرب من المكدس.

يجب أن يكون الجزء السفلي من المكدس قويًا ومرتفعًا ومسطحًا لمنع تلف الرطوبة أو تشوه المادة. في منطقة تخزين خارجية، يجب وضع حصيرة خشبية أو شريط فولاذي تحت المكدس، مع ميل طفيف للسماح بتصريف المياه ومنع انحناء المواد.

يجب ألا يزيد ارتفاع المكدس عن 1.2 متر في التشغيل اليدوي، و1.5 متر في التشغيل الميكانيكي، وعرضه 2.5 متر. يجب أن يكون هناك ممر واضح بين المداخن، مع وجود قناة فحص بطول 0.5 متر تقريبًا وقناة وصول من 1.5 إلى 2.0 متر، حسب حجم المواد وآلات النقل.

يعد استخدام المواد المطهرة أو وضع طلاء وطلاء التغليف قبل نقل الفولاذ من المصنع خطوة مهمة في منع التآكل. أثناء النقل والمناولة، من المهم اتخاذ تدابير لحماية المواد ومنع حدوث أي تلف أثناء النقل والمناولة.

قبل دخول المستودع، من المهم اتخاذ الاحتياطات اللازمة لمنع تبلل الفولاذ أو تلوثه. إذا أصبح الفولاذ مبللاً أو ملطخاً، يجب تنظيفه حسب صلابته، باستخدام فرشاة سلك فولاذي للفولاذ عالي الصلابة وقماش أو قطن للفولاذ منخفض الصلابة.

يجب إجراء عمليات فحص منتظمة للصلب بعد تخزينه في المستودع. إذا تم اكتشاف الصدأ، يجب إزالة طبقة الصدأ. وبصفة عامة، بعد التنظيف، يجب عدم طلاء سطح الفولاذ بالزيت.

ومع ذلك، بالنسبة للصلب عالي الجودة، وألواح سبائك الصلب الرقيقة، والأنابيب رقيقة الجدران، وأنابيب سبائك الصلب، يجب استخدام زيت مضاد للصدأ على الأسطح الداخلية والخارجية بعد إزالة الصدأ. يجب استخدام الصلب الذي يعاني من تآكل خطير في أقرب وقت ممكن بعد إزالة الصدأ.

اذكر أداء الاقتصاد الكلي والمؤشرات الرئيسية.

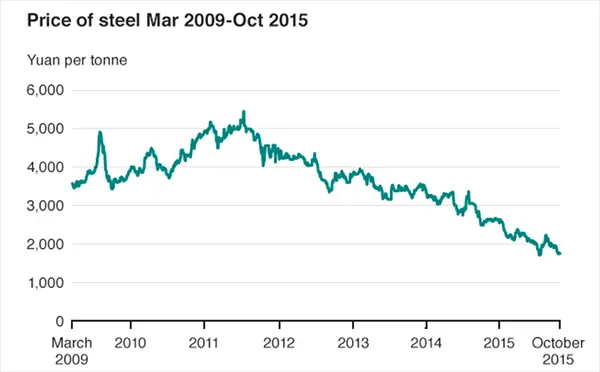

وصف الاتجاه السائد في سوق الصلب الدولي، بما في ذلك حجم وأسعار الواردات والصادرات، وسياسات الاستيراد والتصدير ذات الصلة للدولة.

أوجز الاتجاه العام في سوق الصلب الوطني.

دراسة الاتجاه السائد في السوق المحلية.

تحليل الأداء الاقتصادي للصناعة، بما في ذلك تأثير سياسات التحكم الكلي، والقرارات الرئيسية للصناعة، وتطور الصناعة والطلب عليها.

تقييم الاتجاهات في المدن الرئيسية في المنطقة.

فحص عوامل المصنع مثل التغيرات في أسعار المصنع والتكاليف والمخزون والصيانة وتخطيط الإنتاج.

تحليل عوامل التاجر، بما في ذلك التوقعات النفسية والتنبؤات المستقبلية ودوران رأس المال والمخزون والموارد.

تقييم عوامل المستخدم النهائي، بما في ذلك التوقعات النفسية واحتياطيات الموارد وتوقعات السوق المستقبلية والطلب الجامد.

ضع في اعتبارك العوامل العابرة مثل النقل والطقس والتأثيرات الموسمية والخصائص الإقليمية المحلية.

اختيار الخامات - التكويك - الحديد - صناعة الحديد - صناعة الصلب - الصب - الدرفلة على الساخن - الدرفلة على البارد - الطلاء وغيرها.

يمكنك أيضاً الاطلاع على الرسم البياني المتعلق بكيفية صناعة الصلب من خام الحديد.

بالإضافة إلى الحديد (Fe)، المكون الرئيسي للصلب، هناك كميات ضئيلة من العناصر مثل الكربون (C) والسيليكون (Si) والمنغنيز (Mn) والفوسفور (P) والكبريت (S) والأكسجين (O) والنيتروجين (N) والتيتانيوم (Ti) والفاناديوم (V).

وعلى الرغم من أن هذه العناصر موجودة بكميات صغيرة، إلا أن لها تأثير كبير على أداء الصلب. الكربون هو العنصر الأكثر أهمية، حيث أنه يحدد خصائص الفولاذ مثل القوة واللدونة والصلابة.

عندما يكون محتوى الكربون في الفولاذ أقل من 0.8%، تؤدي الزيادة في محتوى الكربون إلى زيادة في القوة والصلابة وانخفاض في اللدونة والصلابة. ومع ذلك، عندما يتجاوز محتوى الكربون 1.0%، تؤدي الزيادة في محتوى الكربون إلى انخفاض في القوة.

يشيع استخدام الفولاذ منخفض الكربون، الذي يقل محتواه من الكربون عن 0.25%، في الهندسة العامة. يحتوي الفولاذ منخفض السبائك، الذي يقل محتواه من الكربون عن 0.52%، على عناصر مفيدة مثل المنجنيز والسيليكون والفاناديوم والتيتانيوم.

تُعتبر عناصر مثل الكبريت والفوسفور والأكسجين ضارة بالصلب ويجب التحكم في محتواها. الفوسفور، على وجه الخصوص، ضار للغاية وهو قابل للذوبان في الفريت بشكل أساسي. وتؤدي الزيادة في محتوى الفوسفور إلى زيادة في القوة والصلابة، ولكنها تؤدي أيضًا إلى انخفاض كبير في اللدونة والصلابة، خاصةً في درجات الحرارة المنخفضة. يقلل الفوسفور أيضًا من قابلية لحام الفولاذولكن يمكنه تحسين مقاومة التآكل ومقاومة التآكل. عند النسب المئوية المنخفضة (حوالي 0.05%)، يحسن الفوسفور من قابلية التشغيل الآلي ويزيد قليلاً من قوة ومقاومة التآكل في الفولاذ منخفض الكربون.

الكبريت ضار للغاية أيضًا، حيث يسبب الكبريتيد غير المعدني شوائب في الفولاذ التي تقلل من خواصه الميكانيكية. يحسّن الكبريت من قابلية التشغيل الآلي ولكنه يقلل من قابلية اللحام وصلابة الصدمات ومقاومة التعب ومقاومة التآكل. كما أن نقطة الانصهار المنخفضة للكبريتيد تسبب أيضًا هشاشة ساخنة أثناء المعالجة الساخنة، مما يؤدي إلى انفصال الحبيبات وتشقق الفولاذ.

الأكسجين هو عنصر ضار آخر في الفولاذ، يوجد في الشوائب غير المعدنية التي تقلل من صلابة الفولاذ. كما يعزز الأكسجين أيضًا الشيخوخة. كما أن نقطة انصهاره المنخفضة تقلل من قابلية لحام الفولاذ.