هل تساءلت يومًا كيف يمكننا إطالة عمر الآلات الصناعية مع تحسين أدائها؟ يقدم لحام التسطيح حلاً رائعًا من خلال ترسيب مواد مقاومة للتآكل على الأسطح، وترميم الأجزاء البالية، وتحسين مقاومة التآكل والحرارة. في هذه المقالة، سوف تكتشف التقنيات المختلفة للحام التسطيح، وتطبيقاتها في الصناعات المختلفة، وكيف تساهم في توفير التكاليف وكفاءة المواد. تعلم كيف أن لحام التسطيح لا يقتصر على إصلاح الآلات فحسب، بل يقويها أيضًا، مما يجعلها لا غنى عنها في التصنيع والصيانة الحديثة.

تُستخدم اللحامات السطحية في المقام الأول لترميم الأسطح البالية وتعزيز مقاومة التآكل وتحسين الخواص الميكانيكية للمادة. وهي توفر طبقة إضافية على الهياكل القائمة، مما يزيد من عمرها الافتراضي ومتانتها. وغالبًا ما تستخدم هذه العملية في صناعات مثل التصنيع والبناء لمهام الصيانة والإصلاح.

اللحام السطحي، والمعروف أيضًا باسم التسطيح الصلب أو تراكب اللحام، هو عملية معدنية متقدمة تقوم بترسيب طبقة من المعدن المتخصص على سطح أو حافة قطعة العمل. صُممت هذه التقنية لإضفاء مقاومة فائقة للتآكل أو مقاومة التآكل أو مقاومة الحرارة على المادة الأساسية، مما يعزز بشكل كبير من أدائها وطول عمرها.

تتضمن العملية اختيار وتطبيق مادة حشو ذات خصائص محددة بعناية لتلبية الخصائص المطلوبة للمنتج النهائي. وتشمل الطرق الشائعة للحام السطح ما يلي:

يوفر اللحام السطحي العديد من الفوائد:

يعتمد اختيار تقنيات ومواد التسطيح المناسبة على عوامل مختلفة، بما في ذلك:

قراءة ذات صلة: الدليل النهائي للحام

يُستخدم التسطيح الآلي بشكل شائع لمعدات الأسمنت مثل الطواحين العمودية، والطواحين الدوارة، والطواحين الدوارة، والناقلات اللولبية، والمراوح، والأفران الدوارة.

بالنسبة لمعدات الحديد والصلب، يمكن استخدام التسطيح الآلي لمعدات الحديد والصلب في المحولات، والبكرات، وأفران الصهر، وماكينات الصب المستمر، والعجلات الناقلة.

عندما يتعلق الأمر بمعدات الطاقة، غالبًا ما يتم استخدام التسطيح الآلي لمطاحن الفحم، وبكرات الطحن، وأنابيب الغلايات، والتوربينات، وأنابيب الصرف، والتروس.

لتوضيح السطح عملية اللحامدعني أشاركك بعض الأمثلة. دعونا نتعمق في الأمر

القضية:

تعتبر البكرات قطعة غيار مهمة في مصنع الدرفلة، وتستهلك كمية كبيرة من الصلب أثناء عملية الدرفلة.

مع إنتاج الصلب السنوي الذي يزيد عن 600 مليون طن في الصين، تتجاوز قيمة اللفائف المستهلكة 17 مليار يوان.

لذلك، أصبح استخدام طرق التسطيح لإصلاح اللفائف القديمة وإطالة عمرها التشغيلي إجراءً مهمًا لشركات درفلة الصلب في الصين لتقليل تكاليف الإنتاج وتحسين الفوائد الاقتصادية.

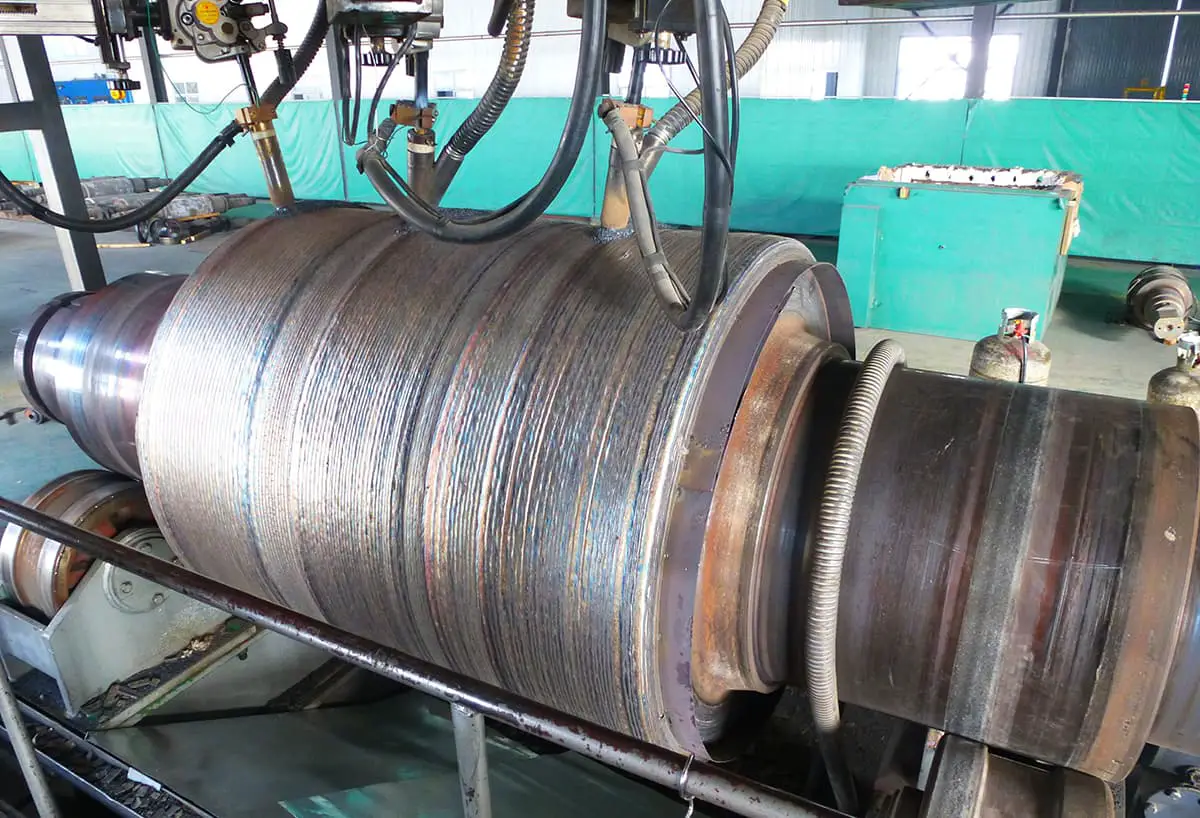

عندما تصل اللفافة الأصلية إلى نهاية عمرها الافتراضي، يمكن إصلاحها من خلال لحام السطح.

تتميز البكرات الملحومة السطح بمزايا التكلفة المنخفضة والعمر التشغيلي الطويل والأداء الممتاز. يتم تبنيها على نطاق واسع من قبل شركات درفلة الصلب وتتماشى مع سياسات الصين الأساسية للحفاظ على الطاقة والإنتاج النظيف والاقتصاد الدائري.

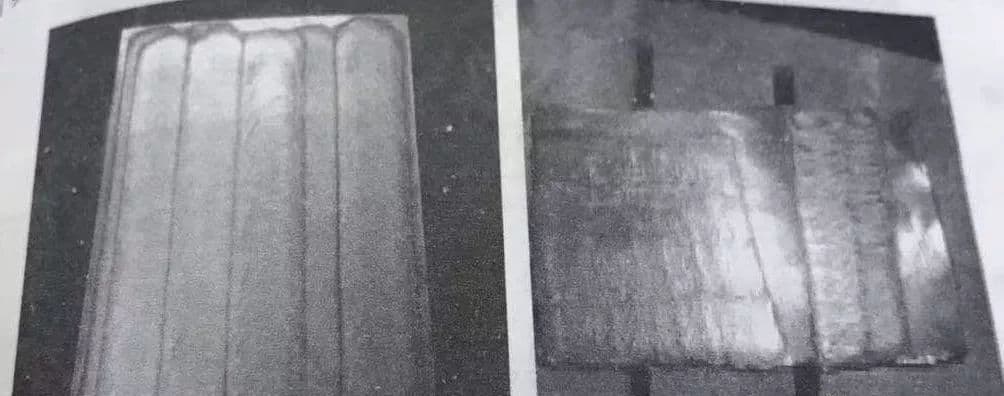

توضح الصورة أدناه لفة قديمة تم إصلاحها من خلال لحام السطح.

لفة قديمة تم إصلاحها باللحام السطحي

مع استمرار تقدم العلم والتكنولوجيا، تتطور المعدات الميكانيكية لمختلف المنتجات نحو تصميمات أكبر وأكثر كفاءة وأعلى معيارًا. ونتيجة لذلك، يتزايد الطلب على منتجات موثوقة وعالية الأداء.

تسطيح سطح المادة، كفرع من تكنولوجيا اللحاموسيلة فعالة لتحسين أداء المنتج والمعدات وإطالة عمر الخدمة.

وبالإضافة إلى المعادن والسبائك، يمكن أيضًا استخدام السيراميك والبلاستيك واللافلزات غير العضوية والمواد المركبة كمواد سبائك تسطيح.

ونتيجة لذلك، يمكن لتقنية التسطيح أن تضفي على الأجزاء خصائص خاصة متنوعة مثل مقاومة التآكل، ومقاومة الحرارة، ومقاومة التآكل، ومقاومة درجات الحرارة العالية، والتشحيم، والعزل، وغيرها.

تُستخدم تقنية التسطيح حاليًا على نطاق واسع في التصنيع الميكانيكي والمعادن والطاقة الكهربائية والتعدين والبناء والبتروكيماويات والقطاعات الصناعية الأخرى.

لحام التسطيح الشريطي القوسي المغمور الأوتوماتيكي

اللحام السطحي هو عملية يتم فيها ترسيب مواد ذات خصائص محددة على سطح قطعة العمل باستخدام طرق اللحام.

قراءة ذات صلة: 10 أنواع مختلفة من اللحام يجب أن تعرفها

يختلف الغرض من اللحام السطحي عن الغرض من طرق اللحام العامة.

بدلًا من توصيل قطع العمل، يقوم اللحام السطحي بتعديل سطح قطعة العمل للحصول على طبقة تكسية بخصائص محددة مثل مقاومة التآكل أو مقاومة الحرارة أو مقاومة التآكل أو لاستعادة الحجم غير الكافي بسبب التآكل أو أخطاء المعالجة.

هذان التطبيقان في هندسة الأسطح يشار إليها بالإصلاح والتقوية.

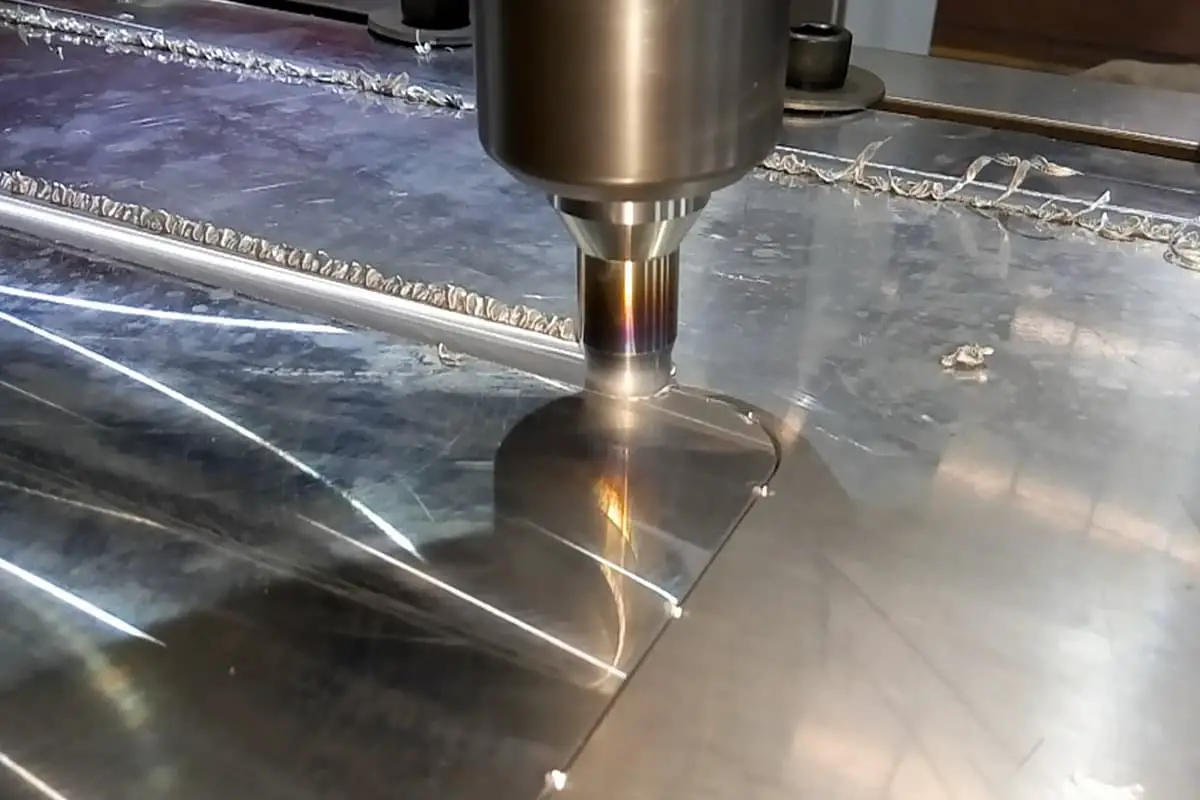

توضح الصورة التالية سطح أحد المكونات بعد التسطيح.

سطح الأجزاء بعد اللحام السطحي

مزايا اللحام السطحي عن غيره من معالجة السطح الطرق هي:

إلكتروسلاغ لحام التسطيح الأوتوماتيكي الشريطي

تصنيف اللحامات السطحية

تقنية اللحام السطحي هي نوع من اللحام الاندماجي الذي يمكن أن يستخدم جميع الطرق التي تنتمي إلى اللحام الاندماجي.

يوضح الجدول التالي تصنيف طرق اللحام السطحي الشائعة.

والطريقتان الأكثر استخدامًا في الوقت الحالي هما التسطيح بالقوس الكهربائي والتسطيح بلهب الأوكسي أسيتيلين.

الجدول 9-1 تصنيف طرق لحام السطح الشائعة

| طريقة اللحام السطحي | نسبة التخفيف (%) | سرعة الترسيب/(كجم/ساعة) | الحد الأدنى لسُمك التراكب | كفاءة الترسيب (%) | |

| تسطيح لهب الأوكسي إيثيلين | سلك القطب الكهربائي التغذية | 1~10 | 0.5-1.8 | 0.8 | 100 |

| التغذية التلقائية بالأسلاك | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| تسطيح المسحوق | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| تسطيح القوس الكهربائي | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| تسطيح القطب الكهربائي التنغستن قوس الكلور الكلور | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| تسطيح القطب الكهربائي بالقوس الكهربائيتسطيح القطب الكهربائي التنغستن قوس الكلور | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| تسطيح إدارة القوس | خيوط أحادية | 4.5-11.3 | 3.2 | 95 | 95 |

| خيوط متعددة | 11.3-27.2 | 4.8 | 95 | 95 | |

| قوس السلسلة | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| القطب الأحادي | 12-36 | 3.0 | 3.0 | 95 | |

| قطب كهربائي متعدد النطاقات | 22-68 | 4.0 | 4.0 | 95 | |

| قوس البلازما التسطيح | تغذية المسحوق الأوتوماتيكي | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| قضيب اللحام التغذية بالمسحوق | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| التغذية التلقائية بالأسلاك | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| خيوط ساخنة مزدوجة | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

تكنولوجيا اللحام السطحي، كفرع من فروع مجال اللحام، لها نطاق تطبيق واسع يمتد عبر مختلف الصناعات. وهي تُستخدم على نطاق واسع في التصنيع، بما في ذلك آلات التعدين، وآلات النقل، وآلات التعدين، وآلات الطاقة، والآلات الزراعية، والسيارات، ومعدات البترول، والمعدات الكيميائية، والبناء، وتصنيع وصيانة قوالب الأدوات والهياكل المعدنية.

يعتبر اللحام السطحي مثاليًا لإصلاح الأجزاء المعدنية والمنتجات ذات المظهر دون المستوى، ويمكن استخدامه أيضًا لتصنيع الأجزاء ثنائية المعدن. بالإضافة إلى ذلك، فهي طريقة فعالة لإطالة العمر التشغيلي للأجزاء، وتقليل التكاليف، وتحسين تصميم المنتج. وهذا مفيد بشكل خاص للاستخدام الرشيد للمواد، وخاصة المعادن الثمينة.

يتجلى تطبيق تقنية لحام التسطيح بشكل أساسي في الجوانب التالية، بناءً على التطبيق وظروف عمل قطعة العمل:

(1) استعادة حجم قطعة العمل باستخدام لحام التسطيح:

من المشاكل السائدة في المصانع وشركات التعدين أن يكون حجم قطعة العمل غير كافٍ بسبب التآكل أو أخطاء المعالجة. وفي مثل هذه الحالات، يعتبر اللحام السطحي طريقة عملية شائعة تستخدم لإصلاح قطع العمل هذه.

لا يمكن لقطع العمل التي تم إصلاحها أن تعمل بشكل طبيعي فحسب، بل يمكن أن تتجاوز في كثير من الأحيان العمر التشغيلي لقطع العمل الأصلية. ويرجع ذلك إلى أن استخدام عمليات ومواد جديدة في إصلاح السطح يمكن أن يحسن أداء الأجزاء الأصلية بشكل كبير.

وتشمل الأمثلة على هذه الإصلاحات إصلاح تسطيح الأسطح لللفات الباردة واللفات الساخنة واللفات الملفوفة، بالإضافة إلى إصلاح تسطيح الأجزاء البالية من الآلات الزراعية مثل الجرارات والمركبات الزراعية وآلات الزرع والحصادات.

ووفقًا للإحصاءات، تمثل كمية سبائك التسطيح المستخدمة لإصلاح قطع العمل القديمة 72.21 تيرابايت 3 تيرابايت من إجمالي كمية سبائك التسطيح المستخدمة.

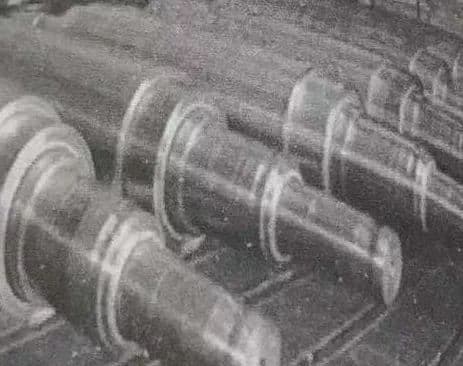

إصلاح الدرفلة على البارد بتقنية التسطيح

إطار الأسطوانة وجلد الأسطوانة الذي تم إصلاحه بتقنية التسطيح

(2) أسطح مقاومة للتآكل والتآكل:

التآكل والتآكل هما العاملان الرئيسيان اللذان يتسببان في فشل المواد المعدنية. من أجل تحسين مقاومة التآكل والتآكل لأسطح قطع العمل المعدنية، وتلبية متطلبات ظروف العمل، وإطالة عمر خدمة قطعة العمل، يمكن ترسيب طبقة أو أكثر من المواد المقاومة للتآكل أو التآكل على السطح.

يمكن اختيار مواد ذات خواص مختلفة للركيزة وطبقة السطح لقطعة الشغل، والتي يمكن أن تنتج قطعة عمل ثنائية المعدن. ويرجع ذلك إلى أن الطبقة السطحية لقطعة الشُّغْلَة فقط هي التي تحتاج إلى الخواص الخاصة المطلوبة من حيث مقاومة التآكل والتآكل. ومن خلال القيام بذلك، فإنه يزيد من دور وإمكانات المادة إلى أقصى حد، مما يوفر كمية كبيرة من المعادن الثمينة.

(3) إنشاء أجزاء جديدة

يمكن إنشاء أجزاء الماكينة ثنائية المعدن ذات الخصائص الشاملة عن طريق تسطيح سبيكة على ركيزة معدنية.

تتميز الركيزة وطبقة سبيكة التسطيح لهذه الأجزاء بخصائص مختلفة، والتي يمكن أن تفي بمتطلبات الأداء المختلفة.

هذا النهج يطلق العنان لإمكانات المواد بالكامل.

على سبيل المثال، في حالة شفرات التوربينات الهيدروليكية، يتم استخدام الفولاذ الكربوني كمادة أساسية، ويتم لحام طبقة من الفولاذ المقاوم للصدأ على الأجزاء (معظمها الجزء السفلي الخلفي من الشفرات) المعرضة للتجويف. ينتج عن ذلك شفرات ثنائية المعدن مقاومة للتجويف.

عند تصنيع الأدوات الكاشطة المعدنية، يجب أن تكون المصفوفة قوية ومتينة. ولذلك، يتم اختيار الفولاذ الكربوني والفولاذ منخفض السبائك بتكلفة منخفضة نسبيًا لعملية التصنيع.

ومن ناحية أخرى، تتطلب قوالب حافة القطع صلابة عالية ومقاومة للتآكل. يمكن أن يؤدي استخدام تسطيح السبائك المقاومة للتآكل على قالب حافة القطع إلى تقليل استهلاك السبائك الثمينة بشكل كبير وإطالة عمر خدمة القالب بشكل كبير.

طبقة صلبة مقاومة للتآكل أو مقاومة للتآكل II على سطح قطعة العمل

تصنيع القوالب

تعمل خشونة سطح القوالب البلاستيكية على تحسين المظهر الجمالي وعمر الخدمة. لإصلاح الأسطح الفاصلة للقوالب البلاستيكية للخوذة البلاستيكية، يوصى باللحام السطحي. تُعد تقوية السطح ضرورية لمخاريط الناشر في قوالب الصب المصنوعة من سبائك الألومنيوم. عندما تصبح تجاويف القوالب بالية أو مخدوشة أو تخرج عن نطاق التحمل، يجب إجراء الإصلاح والتقوية لاستعادة الأداء الوظيفي.

المكونات البلاستيكية والمطاطية

يتم استخدام تقنيات التسطيح لإصلاح الأجزاء الميكانيكية المصنوعة من المطاط والبلاستيك، ومعالجة مشكلات مثل انحرافات التفاوت الناجمة عن العفن والتآكل في المكونات المطاطية والبلاستيكية.

تطبيقات الفضاء الجوي

في قطاع الطيران، يعد التسطيح أمرًا بالغ الأهمية في قطاع الطيران:

تصنيع السيارات وصيانتها

تُستخدم تقنيات التسطيح لتعويض وإصلاح مكونات السيارات المختلفة، بما في ذلك:

صناعات السفن والطاقة الكهربائية

تشمل تطبيقات التسطيح في هذه القطاعات ما يلي:

صناعة الآلات

تُستخدم تقنيات التسطيح من أجل:

صناعة المسابك

يُستخدم السطح في:

معالجة تآكل قوالب الألومنيوم، وإطالة عمرها التشغيلي والحفاظ على جودة المنتج

إصلاح العيوب مثل الثقوب الرملية والجيوب الهوائية في مصبوبات الحديد والنحاس والألومنيوم

اللحام السطحي هو عملية تتضمن لحام مواد متراكبة ذات خصائص محددة على سطح اللحامات.

والهدف ليس ضم اللحام، ولكن الحصول على طبقة معدنية مترسبة على سطح اللحام تتمتع بخصائص فريدة، بما في ذلك مقاومة التآكل ومقاومة الحرارة ومقاومة التآكل. يمكن استخدام هذه التقنية أيضًا لاستعادة أو زيادة حجم اللحام.

تُستخدم طريقة التسطيح على نطاق واسع في عمليات التصنيع والإصلاح.

بشكل عام، يجب أن يفي المعدن المودع للحام التسطيح أولاً بشروط خدمة اللحام. بعد ذلك، يتم النظر بعد ذلك في اختيار معدن التسطيح الذي يتميز بـ قابلية اللحام واقتصاد أكبر.

فيما يلي بعض معادن التسطيح الشائعة المستخدمة في بيئات العمل المختلفة:

يُستخدم معدن التسطيح القائم على الحديد على نطاق واسع بسبب منتجاته المتنوعة، ومجموعة واسعة من قدرات الأداء، والتوازن الجيد بين الصلابة ومقاومة التآكل، والتكلفة المنخفضة.

هناك أربع فئات تقريباً من معادن التسطيح القائمة على الحديد:

(1) معدن تلبيس السطح الفولاذي اللؤلؤي (1):

ويتميز هذا النوع من السبائك بقابلية لحام جيدة، ومقاومة قوية للصدمات، وصلابة منخفضة، ويستخدم بشكل أساسي لإصلاح الأجزاء الميكانيكية مثل الأعمدة.

(2) معدن تسطيح الفولاذ الأوستنيتي:

يتميز الفولاذ المنغنيز الأوستنيتي المنغنيزي ذو السطح المعدني بصلابة عالية في الصدمات وخصائص تصلب العمل ولكنه عرضة الشقوق الساخنة. يُستخدم بشكل عام لإصلاح الأجزاء التي تتأثر بشدة بالتآكل المعدني والكشط، مثل عربات تخطي المناجم وقضبان السكك الحديدية.

يتميز معدن التسطيح بالكروم والمنغنيز الأوستنيتي بقابلية لحام ومقاومة للتآكل ومقاومة للحرارة ومقاومة للتشقق الحراري أفضل من فولاذ المنغنيز الأوستنيتي. يُستخدم بشكل أساسي لإصلاح أجزاء فولاذ المنجنيز والفولاذ الكربوني التي تتأثر بشدة بالتآكل من المعدن إلى المعدن.

(3) الفولاذ المرتنزيتي تسطيح المعدن:

يكون هيكل هذا النوع من المعادن السطحية بشكل أساسي مارتينسايت. تتميز الطبقة الصلبة بصلابة عالية, قوة الخضوعومقاومة عالية للتآكل، ويمكنه تحمل الصدمات المعتدلة، ولكن مقاومته للصدمات أقل من مقاومة الفولاذ اللؤلؤي والأوستنيتي. ويستخدم بشكل أساسي لإصلاح الأجزاء البالية بين المعادن مثل التروس وهيكل الجرار.

(4) سبائك الحديد الزهر السبائكية ذات السطح المعدني:

يتمتع هذا النوع من طبقات التسطيح بمقاومة عالية للتآكل الكاشطة ومقاومة للحرارة ومقاومة للتآكل ومقاومة جيدة للأكسدة ومقاومة خفيفة للصدمات، ولكنه عرضة للتشقق أثناء التسطيح، لذلك يجب أن يتم اللحام بحذر. ويستخدم بشكل أساسي في تسطيح الآلات الزراعية ومعدات التعدين وأجزاء أخرى.

معدن التسطيح بقاعدة النيكل

وأكثر السبائك استخدامًا من بينها سبيكة سلسلة النيكل والكروم والبورون والسيليكون. وهي تُظهر مقاومة ممتازة للتآكل الكاشطة منخفضة الإجهاد والتآكل بين المعادن، وتتمتع بمقاومة جيدة للتآكل، ومقاومة للحرارة، ومقاومة للأكسدة في درجات الحرارة العالية. ومع ذلك، فإن مقاومته للتآكل الكاشطة عالية الإجهاد ومقاومة الصدمات ضعيفة بعض الشيء. تُستخدم هذه السبيكة عادةً في الوسائط المسببة للتآكل أو في المناسبات المعرضة للتآكل الكاشطة منخفضة الإجهاد في البيئات ذات درجات الحرارة العالية.

تتميز السبائك ذات القاعدة النيكلية التي تحتوي على مركبات بين الفلزات، مثل Ni-32Mo-15Cr-3Si، بصلابة عالية في درجات الحرارة ومقاومة ممتازة للتآكل بين الفلزات وتآكل معتدل للتآكل الكاشطة، ولكن مقاومة الصدمات ضعيفة. هذه السبيكة أكثر ملاءمة للتسطيح بقوس التنغستن الغازي أو التسطيح بقوس البلازما، وتستخدم عادةً لتسطيح أسطح ختم الصمامات التي تعمل في وسائط شديدة التآكل.

إن سعر السبائك القائمة على النيكل التي تحتوي على الكربيد أقل بكثير من سعر السبائك القائمة على الكوبالت. ومن وجهة نظر اقتصادية، فقد تم استخدامها على نطاق واسع كبديل للمعادن السطحية القائمة على الكوبالت.

تشير معادن التسطيح القائمة على الكوبالت بشكل أساسي إلى سبائك التنغستن والكروم والكوبالت، والتي يمكن أن تحافظ على القوة والصلابة عند حوالي 650 درجة مئوية، وتتمتع بمقاومة معينة للتآكل، ومقاومة ممتازة للتآكل عند الالتصاق. تتمتع السبائك القائمة على الكوبالت بأفضل أداء شامل بين معادن التسطيح المختلفة وتستخدم عادةً في تسطيح الأجزاء تحت ظروف العمل في درجات الحرارة العالية.

معدن تسطيح السطح النحاسي الأساسي

توجد بشكل عام أربعة أنواع من سبائك التسطيح النحاسية: البرونز والنحاس الأصفر, نحاس أبيضوالنحاس النقي. وتتميز هذه السبائك بمقاومة جيدة للتآكل، ومقاومة التجويف، ومقاومة التآكل بين المعادن. يمكن لحامها على المواد ذات الأساس الحديدي لصنع أجزاء ثنائية المعدن ويمكن استخدامها أيضًا لإصلاح الأجزاء البالية.

ومع ذلك، فإن معادن التسطيح القائمة على النحاس لديها مقاومة ضعيفة للتآكل الكبريتيد، وتآكل المواد المقاومة للتآكل، والزحف في درجات الحرارة العالية، والصلابة المنخفضة، وليس من السهل لحامها. وهي مناسبة فقط للبيئات التي تقل درجة حرارتها عن 200 درجة مئوية. ويستخدم هذا النوع من معدن التسطيح بشكل أساسي في تسطيح أغلفة المحامل، وأسطح ختم الصمامات منخفضة الضغط، وغيرها من التطبيقات المماثلة.

معدن التسطيح بالكربيد

يُستخدم هذا النوع من معدن التسطيح بشكل أساسي في لحام أسطح آبار النفط وأجزاء ماكينات بناء الطرق تحت ظروف التآكل القاسية.

التسطيح بالأكسجين والأسيتيلين

تُستخدم هذه الطريقة بشكل أساسي في تسطيح الأجزاء التي تتطلب سطحًا أملسًا وجودة عالية، خاصةً اللحامات الصغيرة والمتوسطة الحجم التي يتم إنتاجها على دفعات صغيرة، مثل الصمامات ولقم آبار النفط والمحاريث.

إن معدات الأسيتيلين الأكسجين الأسيتيلين سهلة الاستخدام، وتكاليفها منخفضة، ويمكن استخدامها مع اللحام بالغاز المعدات. ومع ذلك، فإن قطر فتحة فوهة شعلة اللحام أكبر من فتحة اللحام بالغاز.

يمكن استخدام مواد التسطيح الصلبة من أي شكل، بما في ذلك بقايا الطعام. توفر هذه الطريقة وضوحًا عاليًا، مما يجعل من الممكن تنفيذ التسطيح على مساحة صغيرة، مما ينتج طبقة تسطيح رقيقة وناعمة.

نسبة التخفيف منخفضة، ويمكن التحكم في عمق طبقة الذوبان في حدود 0.1 مم، مما يجعل من السهل ضمان جودة طبقة التسطيح.

يمكن أن يقلل استخدام اللهب المختزل ولهب الكربنة للكربنة من صلابة الطبقة الصلبة، ولكن يمكن أن يحسن من مقاومة التآكل للطبقة الصلبة مع الكربيد كمرحلة مقاومة التآكل الأساسية.

وتتميز هذه الطريقة بكثافة العمالة العالية، وانخفاض كفاءة الإنتاج، ومتطلبات عمال اللحام ذوي مهارات فنية معينة.

يتضمن التسطيح بالأكسجين والأسيتيلين عادةً استخدام لهب الكربنة، وترتبط خصائص اللهب بنوع المعدن المسطح:

يمكن تراكب معظم أجزاء الصلب بدون تدفق. ومع ذلك، عند تراكب الحديد الزهر، يجب استخدام التدفق، ويجب اتخاذ تدابير لمنع البنية المجهرية البيضاء والتشققات.

يمكن أن يقلل التسخين المسبق والتبريد البطيء بشكل كبير من إمكانية حدوث تشقق في طبقة التسطيح ويساعد أيضًا على تقليل نسبة التخفيف.

يمكن تسخين قطع العمل الصغيرة مباشرةً باستخدام شعلة لحام، بينما يتم عادةً تسخين قطع العمل الكبيرة في فرن، مع توفير وقت كافٍ لضمان أن تكون درجة الحرارة موحدة.

يجب أن يكون الحد الأقصى لسمك كل طبقة من طبقات لحام التسطيح حوالي 1.6 مم، ويمكن إجراء لحام التسطيح متعدد الطبقات.

لأسيتيل الأكسجين والأسيتيلين اللحام بالرش (ذوبان الرذاذ)، وعادةً ما يستخدم مسحوق السبائك ذاتي الانصهار.

الرذاذ عملية اللحام يمكن تقسيمها إلى "طريقة الخطوة الواحدة" و"طريقة الخطوتين" بناءً على ترتيب رش المسحوق وإعادة الصهر.

تتضمن طريقة اللحام بالرش "بخطوة واحدة" رش المسحوق وإعادة الصهر في وقت واحد، حيث يتم تسخين المسحوق الناعم مسبقًا ثم رشه مسبقًا ثم رشه على سطح العمل قبل صهره.

في المقابل، فإن "الخطوتين" اللحام بالرش تتضمن الطريقة خطوتين منفصلتين من رش المسحوق وإعادة الصهر باستخدام مسدس إعادة الصهر بعد التسخين المسبق.

تشمل العيوب الشائعة في تسطيح الأسيتيلين بالأكسجين نقص الاندماج والمسام، والتي يمكن أن تنتج عن التشغيل غير السليم أو مواد التسطيح ذات الجودة الرديئة.

تسطيح القوس الكهربائي

تُعد معدات قوس قضبان اللحام خيارًا غير مكلف ومتعدد الاستخدامات ومناسب للتسطيح الميداني.

تتضمن مصادر الطاقة الشائعة محولات اللحام القوسي، ومقومات اللحام القوسي، ومولدات اللحام القوسي، ومولدات اللحام القوسي، ومولدات اللحام القوسي محولات اللحام. هذه المعدات مناسبة بشكل خاص لتسطيح الأجزاء غير المنتظمة الشكل والأجزاء التي يصعب الوصول إليها.

تؤدي حرارة القوس المركّز إلى الحد الأدنى من التشوه والإنتاجية العالية. ومع ذلك، فإنه يحتوي أيضًا على معدل اختراق ومعدل تخفيف مرتفع، مما قد يقلل من صلابة ومقاومة التآكل لطبقة التسطيح.

بشكل عام، يتم لحام 2-3 طبقات، ويكون اللحام متعدد الطبقات عرضة للتشقق.

تُستخدم أقطاب التسطيح بالقوس الكهربائي في المقام الأول لإنتاج الدفعات الصغيرة وإصلاح الأجزاء البالية. تشمل أقطاب التسطيح الكهربائية المتوفرة في الصين D10×24×، D25×29×، D30×-49×، D50×-59×، D60×69×، D70×79×، D80×89×، وهكذا.

يفضل أن تعتمد الأقطاب الكهربائية ذات الطلاءات من نوع تيتانيا الكالسيوم ونوع الإلمنيت والطلاءات من النوع منخفض الهيدروجين على التوصيل العكسي للتيار المستمر للتسطيح. أما الأقطاب الكهربائية ذات الطلاءات من نوع الجرافيت فيفضل أن تعتمد التوصيل الموجب للتيار المستمر أو التيار المتردد.

قبل التسطيح، يجب تجفيف القطب الكهربائي عند درجة الحرارة المحددة في دليل القطب الكهربائي. يجب تجفيف الأقطاب الكهربائية الحمضية عند درجة حرارة 150 درجة مئوية لمدة 0.5-1 ساعة، ويجب تجفيف الأقطاب الكهربائية القلوية عند درجة حرارة 250-350 درجة مئوية لمدة ساعة إلى ساعتين.

إن درجة حرارة التسخين المسبق للسطح يعتمد في المقام الأول على مكافئ الكربون. على سبيل المثال، إذا كان المكافئ الكربوني (%) 0.4 و0.5 و0.6 و0.7 و0.8، تكون درجة حرارة التسخين المسبق (℃) 100 و150 و200 و250 و300 على التوالي.

يمكن تحقيق التبريد البطيء بعد التسطيح في فرن أو أسبستوس، أو يمكن تحقيقه بالتسخين المناسب لضمان بطء عملية التبريد.

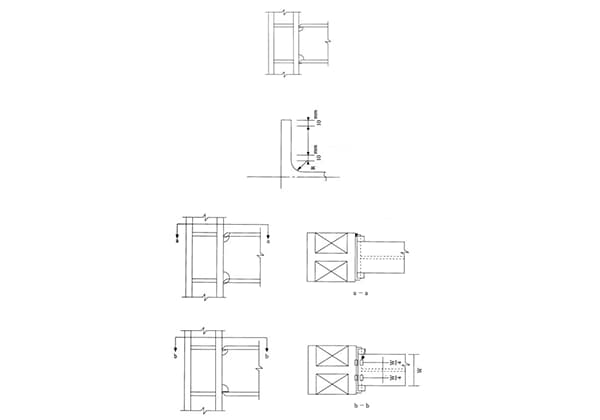

انظر الشكل 1 للاطلاع على معلمات عملية تسطيح القوس الكهربائي.

الشكل 1: 1 معلمات عملية اللحام السطحي للحام المحمي قوس معدني اللحام

| سُمك طبقة التسطيح مم | <1.5 | <5 | ≥5 |

| قطر القطب الكهربائي مم | 3.2 | 4-5 | 5~6 |

| عدد طبقات التسطيح | 1 | 1~2 | ≥2 |

| تيار اللحام السطحي A | 800~100 | 140~200≥ | 180~240 |

التسطيح القوسي المغمور

تسطيح القوس المغمور هو طريقة إنتاج أوتوماتيكية ذات تيار وكفاءة عالية. لا ينبعث منها إشعاع ضوئي، مما يوفر ظروف عمل جيدة. ومع ذلك، يمكن أن تكون حرارة القوس المغمور مفرطة، مما يؤدي إلى ارتفاع معدل التخفيف.

ولضمان الأداء المطلوب، عادةً ما يتم تطبيق 23 طبقة من التسطيح. وغالباً ما يتم اتخاذ تدابير التسخين المسبق والتبريد البطيء لتجنب التشقق.

يُستخدم التسطيح القوسي المغمور بشكل أساسي في التسطيح الأفقي وهو الأكثر ملاءمة للأجزاء الكبيرة التي لا تتشوه بسهولة، مثل تسطيح الطبقات المقاومة للتآكل على الجدران الداخلية للحاويات ذات القطر الكبير، أو تسطيح الطبقات المقاومة للتآكل على لفائف درفلة الصلب. وهو غير مناسب للأجزاء الصغيرة.

يمكن استخدام مصدر طاقة التيار المستمر أو التيار المتردد للتسطيح بالقوس المغمور. ومع ذلك، يتم استخدام التوصيل العكسي للتيار المستمر في الغالب لتحسين جودة التسطيح وكفاءة الإنتاج.

ستؤدي زيادة تيار اللحام إلى ارتفاع نسبة التخفيف وعمق الاختراق وسُمك التراكب. تأثير جهد قوس اللحام على نسبة التخفيف ليس كبيرًا. يتم ضبط جهد القوس عادةً عند 30-35 فولت، ويكون طول امتداد سلك اللحام 8 أضعاف قطر سلك اللحام.

لتقليل نسبة التخفيف وتحسين سرعة الترسيب، يمكن استخدام أقطاب متعددة الأسلاك وشريطية (بالترادف) لتحسين القطب الكهربائي.

طرق التسطيح الأخرى

هناك العديد من طرق التسطيح المتاحة، مثل التسطيح بالقوس المعدني الغازي، والتسطيح بقوس الأرجون التنغستن والتسطيح بقوس البلازما, إلكتروسلاغ التسطيح، والتسطيح بالليزر، والتسطيح الاحتكاكي، وغيرها.