انتباه إلى جميع الميكانيكيين وعشاق الهندسة! هل أنت مستعد للارتقاء بمهاراتك في قطع المخرطة إلى المستوى التالي؟ في منشور المدونة هذا، سوف نتعمق في تعقيدات اختيار زاوية الأداة، وهو جانب حاسم يمكن أن يحقق نجاحك في التصنيع الآلي أو يحطم نجاحك. من خلال رؤى الخبراء المتمرسين، ستكتشف أسرار تحسين أداء القطع وتحقيق دقة لا مثيل لها. استعد لصقل معرفتك ورفع مستوى حرفتك!

تُعد زاوية أداة المخرطة معلمة حاسمة تؤثر على تأثير القطع، بما في ذلك زاوية أشعل النار، وزاوية الخلوص، وزاوية الرصاص، وزاوية الرصاص الثانوية، وزاوية الميل للشفرة.

عند اختيار زاوية الأداة، ضع في اعتبارك صلابة نظام عملية الخراطة المكون من المخرطة والتَرْكِيبة والأداة، بالإضافة إلى الشكل الهندسي وخصائص المواد لقطعة الشُّغْلَة التي تتم معالجتها.

على سبيل المثال، عندما تكون صلابة النظام جيدة، يجب أن تكون زاوية الرصاص صغيرة لتعزيز عمر خدمة الأداة وتحسين ظروف تبديد الحرارة وخشونة السطح. عند التصنيع الآلي للخطوات، تأخذ زاوية الرصاص عمومًا 90 درجة، بينما بالنسبة لقطع العمل المقطوعة في المنتصف، تأخذ زاوية الرصاص عادةً 60 درجة.

علاوة على ذلك، يتأثر اختيار زاوية الخلوص بالمواد التي تتم معالجتها. على سبيل المثال، عند قطع المعادن البلاستيكية، تكون زاوية الخلوص أكبر، بينما تكون زاوية الخلوص أصغر بالنسبة للمعادن الهشة أو المواد ذات الصلابة العالية.

تتعمق المقالة في العوامل المختلفة التي تؤثر على اختيار كل زاوية، مثل صلابة المادة التي يتم قطعها، ونوع عملية التشغيل الآلي، وصلابة نظام عملية الخراطة. كما يشرح أهمية المستويات المرجعية الثلاثة المستخدمة لتحديد وقياس الزاوية الهندسية لأداة المخرطة.

سواء كنت محترفًا متمرسًا أو مبتدئًا تتطلع إلى تحسين قطع المعادن المهارات، هذه المقالة ضرورية للقراءة. لذا، أحضر أدوات المخرطة الخاصة بك واستعد للارتقاء بعمليات التشغيل الآلي إلى المستوى التالي!

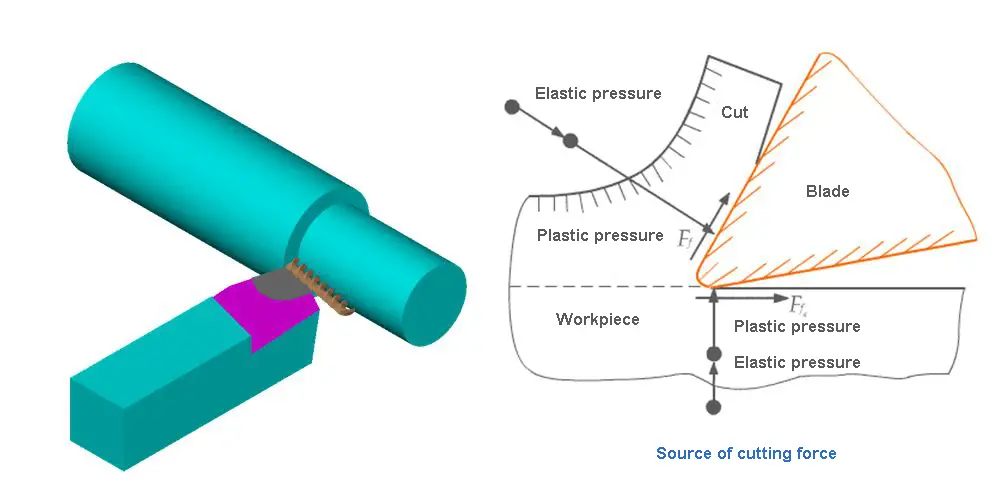

عند قطع المعادن، تلعب زاوية الأداة دورًا حاسمًا في تحديد هندسة جزء القطع من الأداة أثناء اختراقها لقطعة العمل.

عند العمل باستخدام مخرطة، فإن اختيار زاوية الأداة المناسبة أمر بالغ الأهمية للحصول على النتائج المرجوة. ستؤثر الزاوية المختارة تأثيرًا كبيرًا على دقة الشُّغْلة، ومعدل إزالة المواد، والكفاءة الكلية للعملية. ستساهم الزاوية المختارة جيدًا أيضًا في متانة أداة القطع، مما يوفر الوقت ويقلل التكاليف في نهاية المطاف.

هناك عدة أنواع من أدوات القطع المستخدمة في عمليات المخرطةبما في ذلك:

تلعب هندسة زوايا الأداة دورًا أساسيًا في تحديد أداء أداة القطع وعمرها الافتراضي. بعض الزوايا الحرجة التي يجب أخذها في الاعتبار هي:

يعتمد اختيار زوايا الأداة على عوامل مثل المادة التي يتم قطعها، ونوع عملية المخرطة التي يتم إجراؤها، والنتيجة المرجوة لقطعة العمل. من خلال فهم هذه الأساسيات، يمكن للمرء اتخاذ قرارات مستنيرة لتحسين قطع المخرطة العملية.

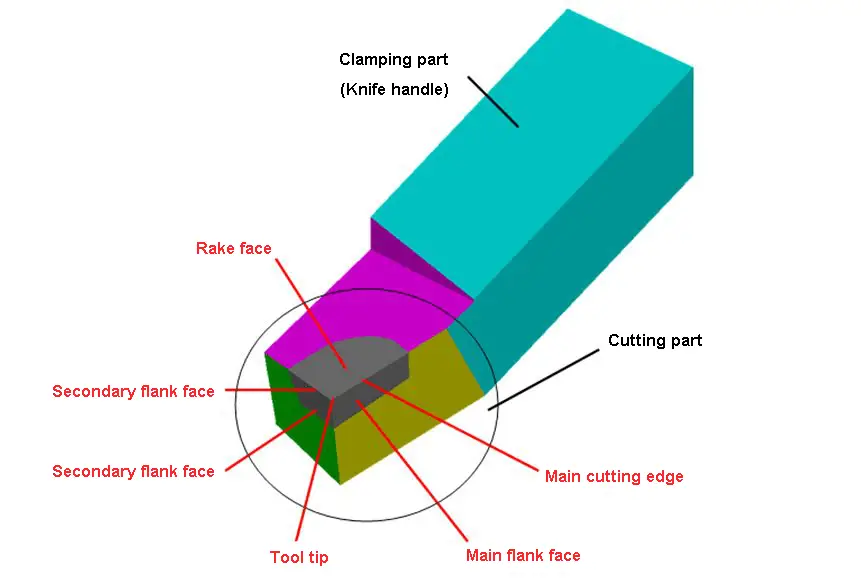

يتألف جزء القطع لأداة المخرطة من وجه أشعل النار، ووجه الجناح الرئيسي، ووجه الجناح الرئيسي، ووجه الجناح الثانوي، وحافة القطع الرئيسية، وحافة القطع الثانوية، وطرف الأداة.

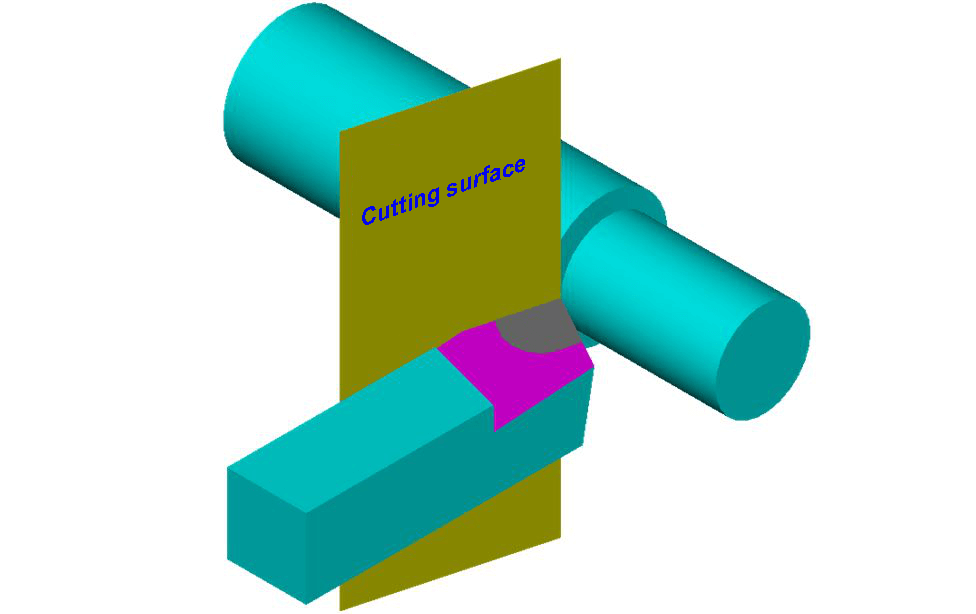

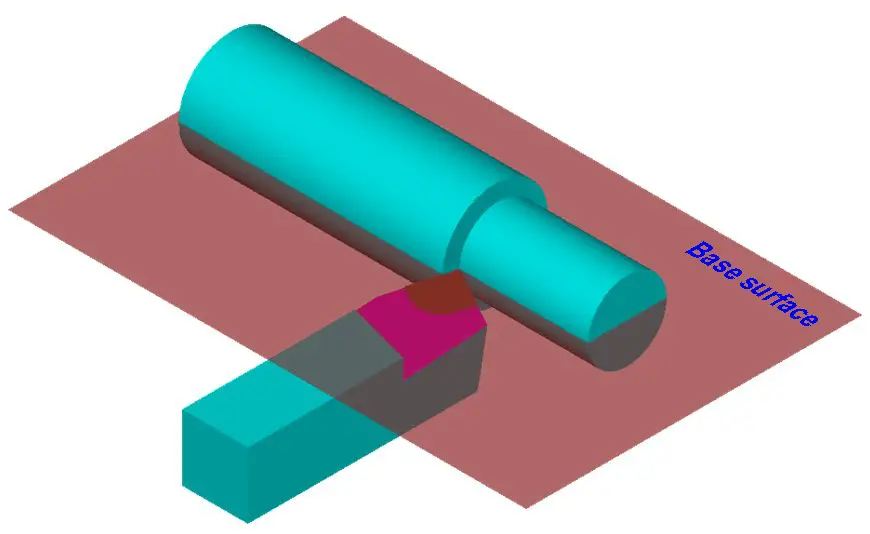

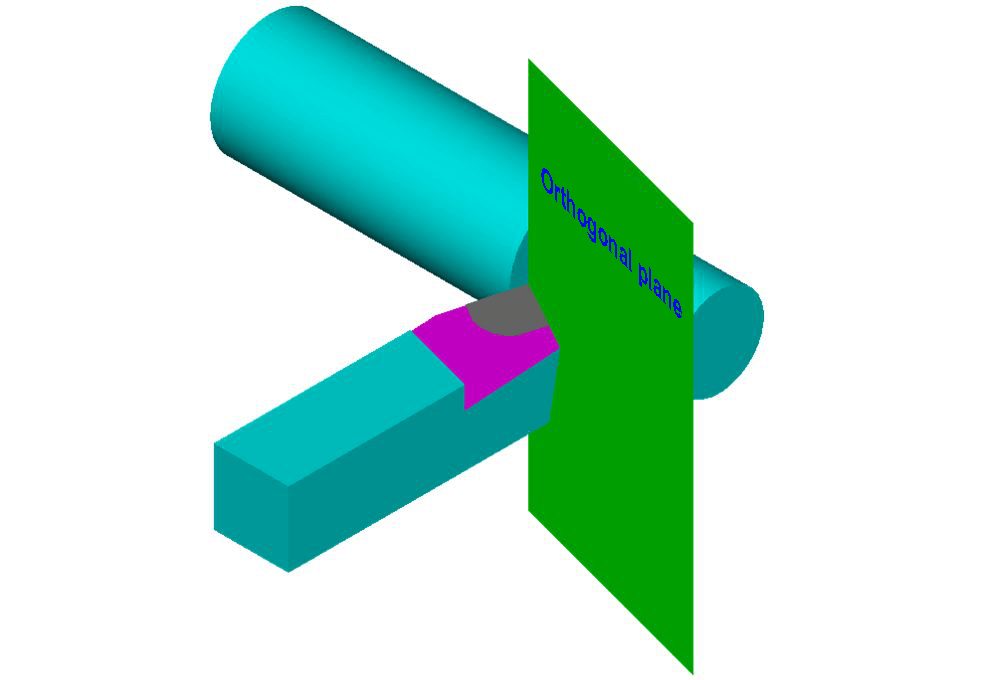

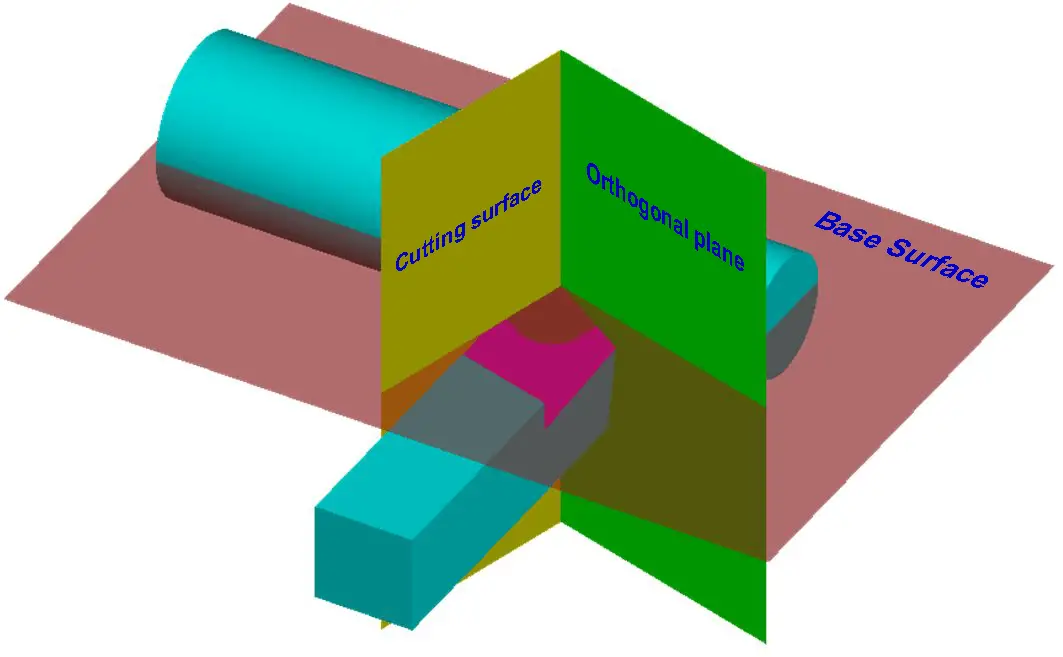

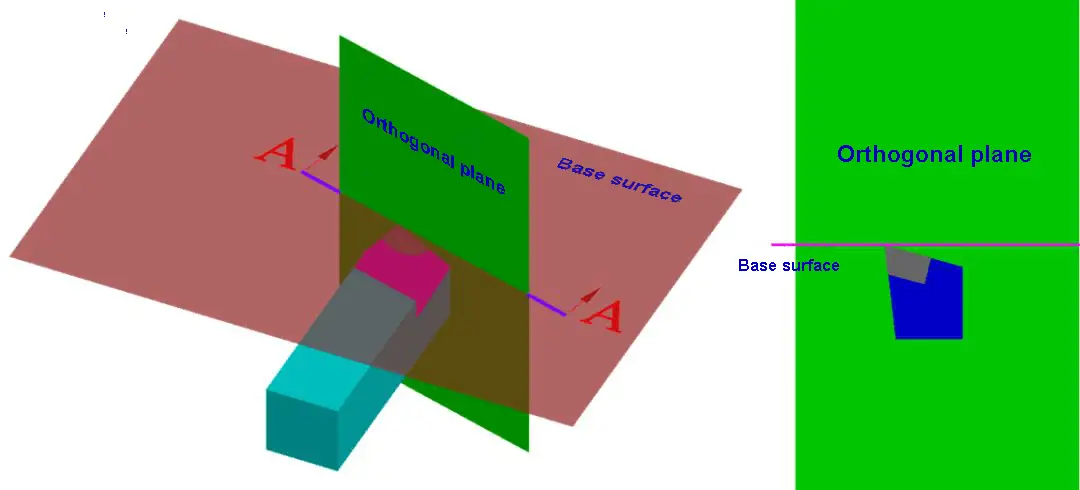

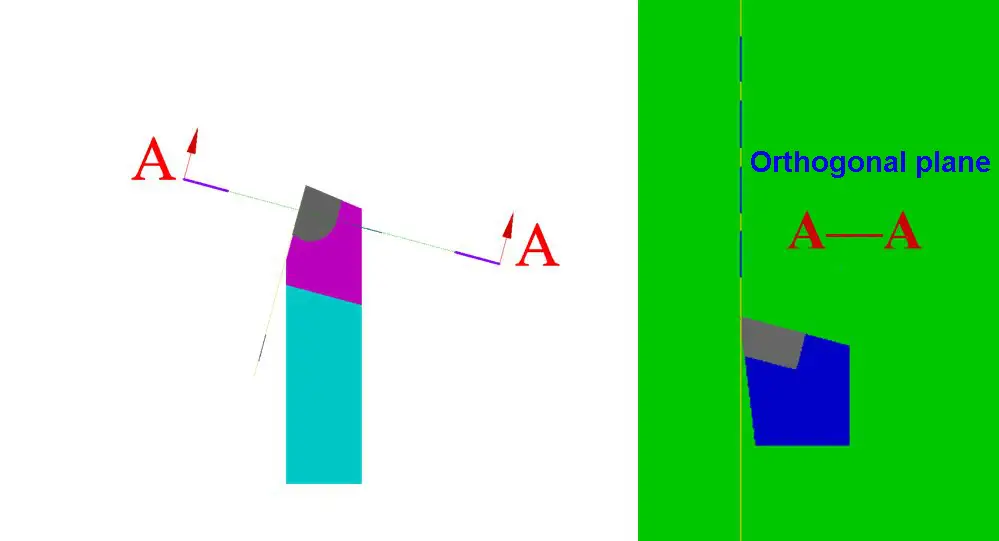

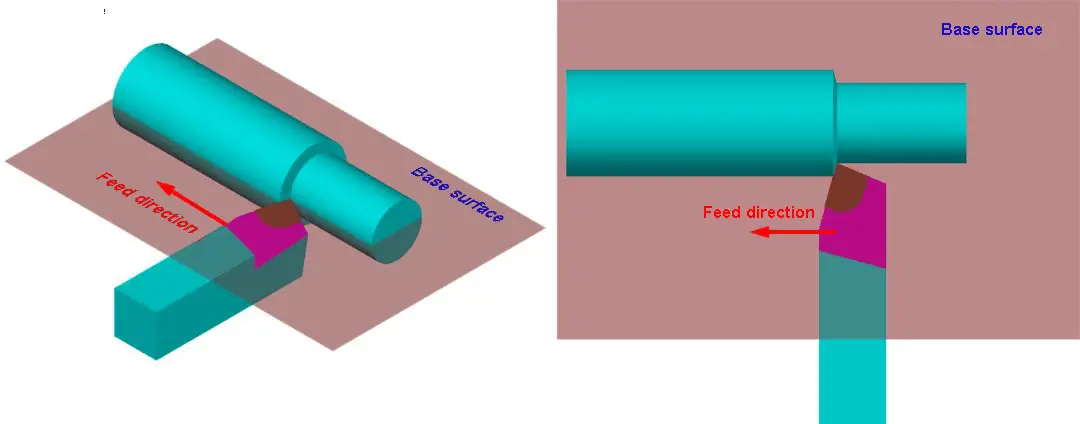

لتحديد وقياس الزاوية الهندسية لأداة المخرطة وقياسها، يجب تحديد ثلاثة مستويات مرجعية. هذه المستويات المرجعية الثلاثة هي مستوى القطع، ومستوى القاعدة، والمستوى العمودي.

مستوى يتقاطع عند نقطة محددة على حافة القطع الرئيسية ويكون عمودياً على مستوى قاعدة الساق.

مستوى يمر عبر نقطة محددة على حافة القطع الرئيسية ويكون موازياً لسطح قاعدة الساق.

مستوى عمودي على مستوى القطع وعمودي على مستوى القاعدة.

يمكن ملاحظة أن هذه المستويات الإحداثية الثلاثة متعامدة على بعضها البعض، مكوِّنةً نظام إحداثيات مستطيلي فضائي.

يُعدّ حجم زاوية أشعل النار عاملاً حاسماً في تحقيق التوازن بين متانة وحدّة أداة القطع.

عند تحديد زاوية أشعل النار، يجب أن يكون الاعتبار الأول هو صلابة المادة التي يتم قطعها.

بالنسبة للمواد ذات الصلابة العالية، يُفضل استخدام زاوية أشعل النار أصغر، بينما بالنسبة للمواد الأكثر ليونة تكون الزاوية الأكبر مناسبة.

بالإضافة إلى ذلك، يؤثر نوع عملية التشغيل الآلي أيضًا على اختيار زاوية أشعل النار.

بالنسبة للتشغيل الآلي الخشن، يفضل استخدام زاوية أصغر، بينما يتم استخدام زاوية أكبر في عمليات التشطيب. عادةً ما يتم تحديد زاوية أشعل النار بين -5° و25°.

عادةً، لا يتم تحديد زاوية أشعل النار (γ0) مسبقًا عند تصنيع أدوات المخرطة. بدلاً من ذلك، يتم تحقيق ذلك عن طريق طحن أخدود تفريغ البُرادة على الأداة.

يعمل هذا الأخدود، المعروف أيضًا باسم أخدود كسر البُرادة على كسر البُرادة دون لف، والتحكم في اتجاه تدفق البُرادة للحفاظ على دقة السطح المشغول آليًا، وتقليل مقاومة القطع، وإطالة عمر الأداة.

أولاً، يجب مراعاة نوع المعالجة الآلية. في التشغيل الآلي النهائي، يجب أن يكون للزاوية الخلفية قيمة كبيرة، بينما في التشغيل الآلي الخشن يجب أن تكون قيمتها صغيرة.

ثانيًا، يجب مراعاة صلابة المادة التي تتم معالجتها.

إذا كانت المادة التي يتم تشغيلها آليًا صلبة، فيجب أن تكون زاوية الظهر الرئيسية ذات قيمة صغيرة لتحسين صلابة رأس القاطع.

من ناحية أخرى، إذا كانت المادة ناعمة، يمكن أن يكون للزاوية الخلفية قيمة أكبر. لا ينبغي أن تكون الزاوية الخلفية 0 درجة أو سالبة ويتم اختيارها بشكل عام بين 6 درجات و12 درجة.

أولاً، يجب مراعاة صلابة نظام عملية الخراطة المكون من المخارط والتركيبات والأدوات.

إذا كانت صلابة النظام جيدة، فيجب أن تكون زاوية الدخول ذات قيمة صغيرة، مما يزيد من عمر خدمة أداة المخرطة ويحسن ظروف تبديد الحرارة، ويؤدي إلى خشونة السطح.

ثانيًا، يجب مراعاة هندسة الشُّغْلَة المراد معالجتها. عند معالجة الخطوات، يجب أن تكون زاوية حافة القطع 90 درجة.

بالنسبة لقطع العمل التي يتم قطعها في المنتصف، تكون زاوية حافة القطع 60 درجة بشكل عام. عادةً ما تكون زاوية حافة القطع بين 30 درجة و90 درجة، والزوايا الأكثر استخدامًا هي 45 درجة و75 درجة و90 درجة.

أولاً، يجب أن تتمتع أداة المخرطة وقطعة العمل والمشبك بصلابة كافية لتقليل زاوية الانحراف الثانوية، وإلا فيجب أخذ قيمة أكبر.

ثانيًا، ضع في اعتبارك طبيعة المعالجة.

في المعالجة الآلية النهائية، يجب أن تكون زاوية الانحراف الثانوية من 10 درجات إلى 15 درجة، بينما يجب أن تكون حوالي 5 درجات للمعالجة الآلية الخام.

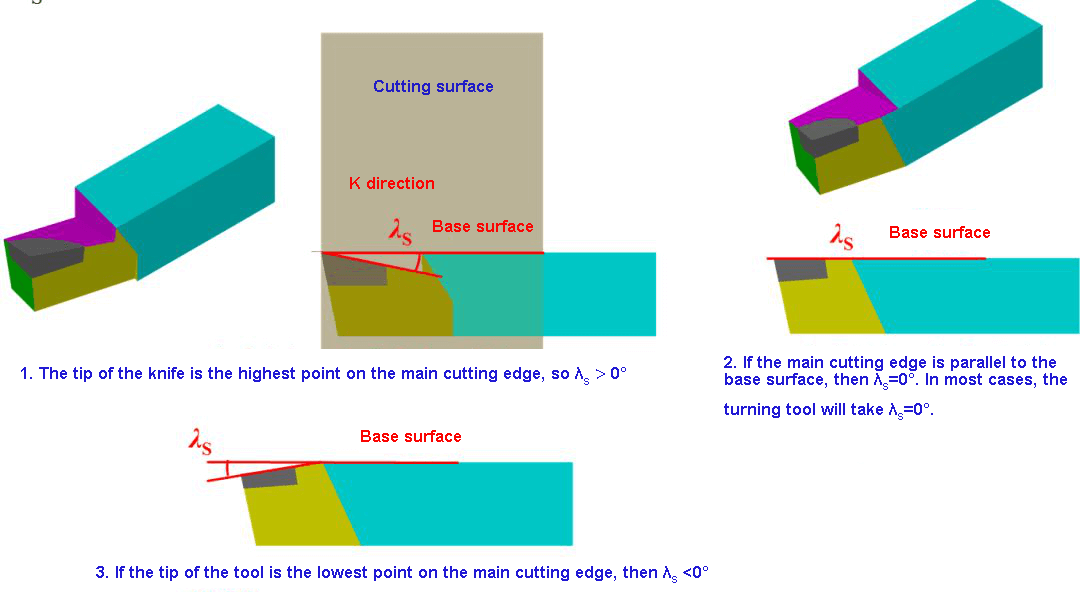

يعتمد ذلك بشكل أساسي على طبيعة عملية التشغيل الآلي. أثناء التشغيل الآلي الخشن، يكون لقطعة العمل تأثير كبير على أداة المخرطة.

في التصنيع الآلي النهائي، عندما تكون λS أقل من أو تساوي 0 درجة، تكون قوة تأثير قطعة العمل على أداة المخرطة في حدها الأدنى.

عندما تكون λS أكبر من أو تساوي 0 درجة، عادةً ما يتم أخذ قيمة 0 درجة. عادةً ما يتم تحديد زاوية الميل بين -10° و5°.

ينعكس تأثير زوايا أداة المخرطة على قوى القطع وجودة سطح القطع بشكل أساسي في الجوانب التالية:

زاوية المجرفة: يؤثر حجم زاوية أشعل النار بشكل مباشر على حدة حافة القطع وقوة القطع. يمكن أن تؤدي زيادة زاوية أشعل النار إلى تعزيز حدة حافة القطع، وبالتالي تقليل قوة القطع وجعل القطع أكثر سهولة. وفي الوقت نفسه، تساعد زاوية أشعل النار الأكبر على تحسين تفريغ البُرادة وتقليل تشوه القطع وتحسين جودة السطح الميكانيكي. ومع ذلك، عندما تكون زاوية أشعل النار كبيرة جدًا، تنخفض قوة حافة القطع، مما يؤدي إلى تآكل طرف الأداة بشكل أسرع وزيادة قوة القطع.

زاوية الخلوص: زاوية الخلوص هي الزاوية بين وجه القطع والخط العمودي على محور الأداة. وهي تؤثر على قوة حافة القطع وإخلاء البُرادة. يمكن لزاوية الخلوص المناسبة أن تعزز متانة الأداة وكفاءة إزالة البُرادة ولكن زاوية الخلوص الكبيرة للغاية قد تزيد من قوة القطع.

الزاوية الرئيسية تؤثر زاوية الرصاص على شكل البُرادة واتجاه قوة القطع. زوايا الرصاص المختلفة مناسبة لمتطلبات التصنيع المختلفة، مثل التصنيع الخشن أو النهائي. على سبيل المثال، في الطحن الخشن للوجه الخشن، يمكن لزاوية الرصاص من 60 درجة إلى 75 درجة أن تقلل بشكل كبير من قوة القطع الشعاعي، مما يحسن مقاومة الاهتزاز واستقرار القطع.

زاوية شطب الحافة: يمكن لزاوية شطب الطرف الأكبر أن تقلل من قوى القطع ودرجة حرارة القطع مع تحسين عمر حافة القطع وجودة السطح. ومع ذلك، إذا كانت زاوية الشطب كبيرة للغاية، فقد تقلل من زاوية دخول حافة القطع. يمكن أن تسد البُرادة بسهولة الفجوة بين الأداة وقطعة الشُّغْلة، مما يؤثر على نتائج القطع.

تعتمد أفضل معايير الاختيار للزاوية الخلفية في معالجة المواد المختلفة في المقام الأول على خصائص مادة الشُّغْلَة (مثل الصلابة واللدونة والصلابة وما إلى ذلك) والمتطلبات المحددة لعملية التصنيع (مثل التصنيع الخشن أو التصنيع الدقيق). فيما يلي أفضل معايير الاختيار التي لخصتها من بحثي:

عند تصنيع المواد البلاستيكية، يجب اختيار زاوية خلفية أكبر. وذلك لأن المواد البلاستيكية تميل إلى التشوه والالتصاق بالأداة. تساعد الزاوية الخلفية الأكبر على تقليل الاحتكاك بين الأداة والشُّغْلة، وبالتالي تحسين كفاءة التصنيع وجودة السطح.

عند تصنيع المواد الهشة أو الصلبة، يجب اختيار زاوية خلفية أصغر. وذلك لأن المواد الهشة والصلبة أكثر عرضة للتشقق. يمكن للزاوية الخلفية الأصغر أن تزيد من قوة حافة القطع وتمنع الكسر أثناء عملية التشغيل الآلي.

أثناء التشغيل الآلي الدقيق، نظرًا لصغر سُمك القطع، يجب اختيار زاوية خلفية أكبر لضمان جودة السطح المشغول آليًا. هذا يجعل الأداة أكثر حدة، ويقلل من التآكل، ويحسن دقة التشغيل الآلي.

عند تصنيع المواد المعرضة لتشكيل طبقات متصلبة، يجب أيضًا اختيار زاوية خلفية أكبر. يساعد ذلك على منع تكون الطبقات المتصلبة والحفاظ على حدة الأداة.

بالنسبة لمواد معينة، مثل سبائك التيتانيوم ذات اللدونة والصلابة العالية، يجب أيضًا مراعاة وجود زاوية خلفية أكبر أثناء التشغيل الآلي لتقليل صعوبة التشغيل الآلي وتحسين كفاءة التشغيل الآلي.

يمكن قياس تأثير زوايا الارتياح الأولية والثانوية على خشونة السطح المشغول آليًا بعدة طرق:

تأثير زاوية التنفيس الأولية: زاوية التنفيس الأولية (KAPR) هي الزاوية بين حافة القطع الرئيسية للأداة وسطح قطعة العمل. وهي تؤثر على سُمك البُرادة وقوة القطع وعمر الأداة. كلما انخفضت زاوية التنفيس الأولية، تقل سماكة البُرادة. يعمل تأثير التخفيف هذا للبُرادة على توزيع المادة المشغولة آليًا على جزء أكبر من حافة القطع، مما قد يؤثر على خشونة السطح.

تأثير زاوية التخفيف الثانوية: تؤثر زاوية التنفيس الثانوية بشكل أساسي على خشونة وجودة السطح المشغول آليًا. يمكن أن تقلل زاوية التنفيس الثانوية الأصغر من خشونة السطح لأنها يمكن أن تزيد من قوة طرف الأداة، وتقلل من الاهتزازات، وتصقل السطح المشغول آليًا.

ومع ذلك، يمكن أن يتسبب تقليل زاوية التخفيف الثانوية في حدوث اهتزازات بسهولة، لذلك يجب تحديدها بناءً على صلابة أداة الماكينة. وعلاوة على ذلك، من الشائع تقليل قيمة خشونة السطح عن طريق تقليل زاوية التخفيف الثانوية kr'، على الرغم من أن هذا قد يسبب اهتزازات للأداة.

دراسة شاملة: من بين المعلمات الهندسية للأداة، يكون لزاوية النقش الأولية Kr، وزاوية النقش الثانوية Kr، ونصف قطر طرف الأداة re تأثير كبير على خشونة السطح. عندما تكون زوايا النتوءات الأولية والثانوية صغيرة، يكون ارتفاع المنطقة المتبقية على السطح المشغول آليًا صغيرًا أيضًا، مما يقلل من خشونة السطح. يشير هذا إلى أنه من خلال ضبط حجم زوايا النتوءات الأولية والثانوية، يمكن التحكم في خشونة السطح إلى حد ما.

يمكن ملاحظة تأثير زاوية أشعل الأداة على اتجاه تفريغ البُرادة وجودة التصنيع بشكل أساسي في الجوانب التالية:

يؤثر موجب أو سالب زاوية أشعل النار بشكل مباشر على اتجاه تدفق البُرادة. عندما تكون زاوية أشعل النار موجبة، تدور البُرادة عكس اتجاه عقارب الساعة وتستطيل، مكونة زاوية عند جذر البُرادة مع السطح المتحولة، مما يتسبب في امتداد تدفق البُرادة نحو السطح المراد معالجته فقط. يشير هذا إلى أن تصميم زاوية أشعل النار يلعب دورًا حيويًا في التحكم في اتجاه تدفق البُرادة خاصةً في المواقف التي يكون فيها من الضروري تقليل تلوث البُرادة على سطح قطعة العمل.

في عملية القطع المائل للصلب C45، تؤثر زاوية أشعل النار λs بشكل كبير على الحد الأدنى لسُمك البُرادة غير المقطوعة (hmin) في نطاق 0 درجة إلى 60 درجة. تم تأكيد هذه النتيجة من خلال التحليل النظري والتحقق التجريبي. وهذا يعني أن زاوية أشعل النار لا تؤثر فقط على اتجاه تفريغ البُرادة ولكن لها أيضًا تأثير مباشر على معدل إزالة المواد أثناء عملية التصنيع الآلي.

أثناء القطع بالزاوية، تتدفق البُرادة من حافة القطع في اتجاه مائل وتنتج انحناءً جانبيًا على طول وجه الأداة الأمامي، مما يشكل تفريغًا حلزونيًا للبُرادة. تحدث هذه الظاهرة بسبب توزيع قوى الاحتكاك بين الأداة والبُرادة. وهذا يثبت كذلك التأثير الكبير لزاوية أشعل النار على خصائص تفريغ البُرادة.

يمكن أن يؤثر ضبط زاوية أشعل النار أيضًا على متانة الأداة ودرجة تصلب الشُّغْلَة. يمكن أن تؤدي زيادة زاوية أشعل النار إلى انخفاض درجة حرارة وجه الأداة الخلفي، وبالتالي تقليل تآكل وجه الأداة الخلفي. وهذا يعني أنه من خلال ضبط زاوية أشعل النار، يمكن إطالة عمر الأداة إلى درجة معينة ويمكن تحسين جودة سطح الشُّغْلَة.

في الأنظمة ذات الصلابة العالية، يتطلب ضبط زاوية أداة المخرطة وفقًا للشكل الهندسي وخصائص المواد لقطعة العمل مراعاة مبدئية للمعلمات الهندسية للأداة، بما في ذلك زاوية الرصاص الرئيسية وزاوية الارتياح وزاوية الاقتراب.

تؤثر هذه المعلمات بشكل كبير على تشوه القطع، وقوة القطع، ودرجة حرارة القطع، وتآكل الأداة، مما يؤثر على كفاءة القطع، وعمر الأداة، وجودة سطح الشُّغْلة، وتكلفة التصنيع. على سبيل المثال، يمكن أن يؤدي تعديل زوايا الأداة، وخاصة زاوية الرصاص الرئيسية وزاوية الارتياح وزاوية الاقتراب، إلى حل مشكلة اهتزاز أداة الماكينة واهتزاز الأداة.

بالنسبة لأشكال قطع العمل والمواد المختلفة، يعد اختيار شكل الأداة المناسب أمرًا بالغ الأهمية أيضًا. على سبيل المثال، تكون الشفرة ذات الشكل الماسي بزاوية 80 درجة مناسبة لمجموعة واسعة من التطبيقات بدءًا من التشغيل الآلي الخشن إلى التشغيل الآلي الدقيق، بينما تُستخدم الشفرة ذات الشكل الماسي بزاوية 55 درجة أو 35 درجة عادةً في التشغيل الآلي الكنتوري. علاوة على ذلك، يجب أن يأخذ الشكل الهندسي للأداة في الاعتبار أيضًا عوامل مثل الشكل الهندسي لقطعة العمل وموادها ومتطلبات جودة السطح.

في العمليات العملية، يجب الانتباه أيضًا إلى حجم المنطقة المتبقية المتبقية المتبقية على السطح المشغول عندما تقوم الأداة بحركة تغذية بالنسبة لقطعة العمل. يمكن أن يؤدي تقليل زاوية الرصاص الرئيسية، وزاوية التخفيف، وزيادة نصف قطر طرف الأداة إلى تقليل ارتفاع المساحة المتبقية. وهذا يعني أنه عند ضبط زاوية الأداة، يجب على المرء أن يأخذ في الاعتبار ليس فقط المعلمات الهندسية للأداة ولكن أيضًا كيفية تأثير هذه المعلمات على الظواهر الفيزيائية أثناء عملية القطع، مثل قوة القطع وكفاءة القطع.

يتطلب ضبط زاوية أداة المخرطة وفقًا للشكل الهندسي والخصائص المادية لقطعة الشُّغْلَة دراسة شاملة للمعلمات الهندسية للأداة (مثل زاوية الرصاص الرئيسية وزاوية الارتياح وزاوية الاقتراب)، واختيار شكل الأداة المناسب، ومراعاة التفاعل بين الأداة وقطعة الشُّغْلَة وكذلك الظواهر الفيزيائية أثناء عملية القطع. يمكن أن تساعد هذه التعديلات على تحسين كفاءة التشغيل الآلي، وإطالة عمر الأداة، وضمان جودة تصنيع الشُّغْلَة.