هل تساءلت يومًا عن سبب استمرار تعطّل ماكينة القطع بالليزر CO2 لديك؟ تتعمق هذه المقالة في المشكلات الشائعة، مثل أعطال "انخفاض الجهد العالي" وتصادم رأس القطع، وتقدم تحليلاً مفصلاً وخطوات عملية لاستكشاف الأعطال وإصلاحها. تعلم كيفية تحديد هذه المشاكل وإصلاحها، مما يضمن تشغيل ماكينتك بسلاسة وكفاءة. احصل على رؤى قيمة وإجراءات وقائية لتجنب الأعطال المكلفة وتحسين مهاراتك في الصيانة.

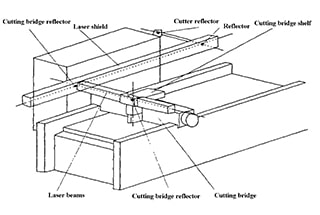

في عام 2013، أدخلت ورشة المكونات الإنشائية للشركة ماكينتي قطع بالليزر CO2 من طراز CP3000 من شركة Trumpf.

ونظرًا لقلة الخبرة في صيانة وإصلاح هذا النوع من المعدات، فإن معظم الأعطال تعتمد على خدمة ما بعد البيع من الشركة المصنعة، مما يؤدي إلى دورات إصلاح طويلة وتكاليف صيانة عالية.

من خلال تحليل أسباب الأعطال، تمت صياغة التدابير التصحيحية والوقائية وصياغة تقرير أعطال المعدات A4 لمنع حدوث أعطال مستقبلية.

خلال هذه العملية، تراكمت خبرات الصيانة باستمرار، وتم تحسين مهارات موظفي صيانة المعدات، مما أدى إلى تحقيق الانتقال التدريجي من الصيانة بالاستعانة بمصادر خارجية إلى نموذج الصيانة بالاعتماد على الذات + الاستعانة بمصادر خارجية.

أثناء عملية القطع، أظهرت شاشة الليزر فجأة إنذارًا "2104"، مما يدل على وجود "انخفاض في الجهد العالي".

بعد إعادة تشغيل الجهاز، عمل الجهاز بشكل طبيعي، ولكن بعد ذلك، حدثت إنذارات متقطعة أثناء عملية القطع، وزاد تواتر الإنذارات.

وفقًا لمبدأ عمل الليزر، هناك خمسة أسباب محتملة لهذا الإنذار.

(1) الشوائب في الغاز عالي النقاء، وخاصة الماء الزائد. ستؤدي الرطوبة التي تدخل التجويف الرنيني إلى انخفاض مقاومة البلازما في التجويف، مما يؤدي إلى زيادة غير طبيعية في تيار إمداد الطاقة عالي الجهد.

(2) التسرب في التجويف الرنيني مع دخول الهواء المحيط إلى التجويف. عندما يعمل التجويف الرنيني بشكل طبيعي، تكون بيئة الضغط سالبة. إذا كانت هناك نقطة تسرب، فسوف يدخل الهواء المحيط إلى التجويف.

(3) تسرّب من المبادل الحراري أو حلقة الختم الخاصة به، مما يسمح بدخول مياه التبريد إلى تجويف الرنين.

(4) نسبة خلط الغاز غير الصحيحة. يمكن أن تؤدي نسبة الخلط غير الصحيحة إلى انخفاض في طاقة الليزر، وسيقوم الليزر بزيادة الطاقة عن طريق زيادة تيار الجهد العالي لمصدر الطاقة بشكل مناسب. عندما يتجاوز تيار الجهد العالي نطاقًا معينًا، سيحدث إنذار.

(5) التدفق العكسي لمضخة التفريغ. إذا لم يكن الصمام أحادي الاتجاه لمضخة التفريغ محكم الإغلاق، فسوف يتدفق الغاز المهدر مع بخار الزيت مرة أخرى إلى التجويف الرنيني مما يؤدي إلى تلويث المكونات البصرية مثل العدسات المتسخة ويتسبب في انخفاض الطاقة.

(1) تم تبديل الغاز إلى ليزر آخر واستخدم بشكل طبيعي، واستبعاد الشوائب في الغاز كسبب.

(2) تم تفريغ التجويف الرنيني إلى أقل من 1 كيلو باسكال (10 ملي بار)، وتم إغلاق جميع صمامات الملف اللولبي، وبعد 20 دقيقة، زاد الضغط بمقدار 40 باسكال (0.4 ملي بار)، مما يفي بمتطلبات الشركة المصنعة للمعدات، واستبعد التسرب وتسرب المبادل الحراري كسبب.

(3) تم فحص نسبة خلط الغاز وإعادة ضبطها. بعد التعديل، ظل العطل موجودًا، ولم ينخفض التردد، مما يستبعد أن تكون نسبة خلط الغاز غير الصحيحة هي السبب.

(4) تمت إزالة خط الأنابيب بين مضخة التفريغ وتجويف الرنين ومسحه من بقع الزيت. وقبل تفكيك المرآة الأمامية والمرآة الخلفية والمرآة القابلة للطي، تم تنظيفها وإعادة تركيبها وتعديلها. ومع ذلك، ظل العطل موجودًا، مما أدى إلى استبعاد التدفق العكسي لمضخة التفريغ كسبب.

تم إجراء تحليل واستكشاف الأخطاء وإصلاحها لحالة عمل المعدات. أثناء عملية القطع الفعلية، لوحظ أنه قبل حدوث إنذار "انخفاض الجهد العالي"، ارتفعت الطاقة فجأة إلى حوالي 1200 واط ثم حدث الإنذار.

تم تشغيل وضع "الإحماء"، وتمت زيادة طاقة الإحماء تدريجيًا. عندما وصل إعداد الطاقة إلى 1500 واط، كانت طاقة الخرج المقاسة 1200 واط فقط، وكانت هناك ظاهرة "تخشير" في تجويف الرنين 1#.

بعد التشغيل لمدة 20 ثانية تقريبًا، انبعث من الليزر إنذار "انخفاض الجهد العالي"، وأظهر مصدر الطاقة إنذار "التيار الزائد". تم فحص المكونات الإلكترونية في مصدر طاقة الليزر وتبين أنها طبيعية.

تم قياس خرج الجهد الكهربائي للكشف عن التجويف الرنيني 1# على لوحة دائرة مراقبة الطاقة (الشكل 1)، والذي كان 8.4 فولت، بينما كان جهد التجويف الرنيني 2# حوالي 7.6 فولت، مما يشير إلى أن مصدر الطاقة المعزز المغمور بالزيت للتجويف الرنيني 1# كان تالفًا.

تم تفكيك وحدة الإمداد بالطاقة المغمورة بالزيت (الشكل 2)، وتم قياس المكونات الإلكترونية مثل المحول والمكثف المعزز والصمام الثنائي المعزز لمصدر الطاقة المعزز ذي التجويف الرنيني 1#، وتبين أنها جميعها طبيعية.

تم قياس دائرة الكشف عن انخفاض الجهد، ووُجد أن أحد المقاومات الزائدة 100 كيلو بايت كانت قيمته المقيسة 116 كيلو أوم. وقد تم الحكم مبدئيًا أن سبب إنذار "انخفاض الجهد العالي" يرجع إلى تلف هذه المقاومة.

تمت إزالة مقاوم 100kΩ، 2 واط من لوحة دارة قديمة أخرى واستخدمت لاستبدال المقاوم التالف. تم تشغيل وضع "الإحماء"، وتم زيادة إعدادات الطاقة تدريجيًا حتى الوصول إلى الطاقة القصوى 3000 واط.

لوحظت حالة عمل الليزر، ولم يحدث إنذار "انخفاض الجهد العالي"، كما لم تكن هناك ظاهرة "تخمير".

(1) تم اختبار المقاومات الـ 16 المخفضة للجهد في جهازي ليزر، وكانت قيم مقاومتها كلها أعلى من المعتاد بمقدار 5%. هذه المقاومات هي مقاومات غشاء الكربون، والتي لها تصنيف طاقة منخفضة وتتأكسد بسهولة بسبب صدمة الجهد، مما يزيد من قيمة مقاومتها تدريجيًا.

لذلك، تم الحكم على أن استخدام مقاومات الأغشية الكربونية في تصميم لوحة الدارات الكهربائية غير معقول، وينبغي استخدام مقاومات الأغشية المعدنية الأكثر مقاومة للصدمات والثبات.

(2) تضمنت المشاكل الأخرى التي تم اكتشافها أثناء عملية استكشاف الأعطال وإصلاحها انحرافًا كبيرًا بين نسبة خلط الغاز وإعدادات المصنع، بالإضافة إلى الاستبدال غير السليم واستخدام غاز عالي النقاء.

(1) شراء مقاومات غشاء معدني 100kΩ، 2W لاستبدال المقاومات المعيبة لتجنب مثل هذه الأعطال.

(2) تعديل دليل التشغيل والصيانة، وإضافة فحوصات دورية للجهد والتيار لمصدر الطاقة، وضبط نسبة خلط الغاز، وإضافة بنود الفحص والضبط المنتظم. ينبغي تطوير إجراءات التشغيل القياسية للتهوية ومتطلبات الاستخدام ونشرها من خلال التدريب.

(3) عمليات تفتيش من طرف ثالث للغازات عالية النقاء (N2، CO2، He2) المستخدمة في آلة الليزر، ويجب على المورد تصحيح أي مشاكل عدم امتثال في غضون إطار زمني محدد.

(1) نظرًا للتشوه المتكرر للصفائح المعدنية، فإن رأس القطع في القطع بالليزر تصطدم الماكينة بالصفائح المعدنية المشوهة، مما يتسبب في تلف مكونات مثل الرأس المتسع، والجسم الخزفي، وفوهة القطع، ومكون الوصلات الأربع.

بعد الاصطدام، يؤدي استبدال قطع الغيار وتعديل المعدات إلى إهدار وقت كبير مما يؤخر الإنتاج.

(2) في عام 2018، تم تكبد خسارة إجمالية قدرها 103,000 يوان صيني بسبب تلف المكونات نتيجة الاصطدام، وهي مفصلة في الجدول 1 (خسائر وقت التعطل غير مشمولة).

الجدول 1: إحصائيات الخسائر الناجمة عن حادثي تصادم بالليزر في عام 2018.

| المكوّن التالف | الكمية /القطع | سعر الوحدة /10000 يوان | المبلغ الإجمالي /10000 يوان | الملاحظات |

| رأس المكثف | 6 | 0.3 | 1.8 | لاستخدامها بعد الإصلاح بالاستعانة بمصادر خارجية |

| رأس المكثف | 2 | 2 | 4 | غير قادر على الإصلاح، بحاجة إلى الشراء |

| حشية العزل | 1 | 0 | 0 | قطع غيار جديدة |

| جسم من السيراميك | 20 | 0.02 | 0.4 | عصامي |

حلل الأسباب المحتملة من العناصر الخمسة المتمثلة في الأشخاص والآلة والمادة والطريقة والبيئة.

(1) الأشخاص: الموظف الجديد ليس بارعًا في التشغيل ولا يمكنه التعامل مع أو التعامل مع التواء الصفائح المعدنية في الوقت المناسب. المشغل لديه حس ضعيف بالمسؤولية ولا يتعامل مع المواقف التي قد يحدث فيها تصادم. بعد التصادم، لم تتم إعادة ضبط المحوري، مما أدى إلى انحراف شعاع الليزر واحتراق رأس المكثف؛ لم يتم ضبط المتابعة في الوقت المناسب، مما أدى إلى حدوث تصادم مرة أخرى.

(2) الماكينة: إن استجابة حركة رأس القطع للحركة عند الاصطدام ليست حساسة بما فيه الكفاية، ولا يمكن إيقافها في الوقت المناسب عند حدوث تصادم، مما يؤدي إلى توسع نطاق الحوادث.

(3) المادة: إن الإجهاد الداخلي من الصفيحة كبيرة، وتلتوي الصفيحة بسبب تحرر الإجهاد الناتج عن التسخين أثناء القطع.

(4) الطريقة: لا يتم إيلاء اعتبار كافٍ لإعداد مسار القطع، ولا يتم النظر في الأجزاء المعرضة للالتواء لتجنبها قدر الإمكان؛ ولا يتم استخدام الوصلات الدقيقة.

(5) البيئة: يتسبب قصر رفوف تخزين الألواح، ووقت التخزين الطويل، ودهس الموظفين في الماضي في ثني الألواح، مما يجعلها سهلة الالتواء أثناء التقطيع.

(1) تدريب جميع المشغلين وتقييمهم وإنشاء نظام مكافأة وعقاب مناسب.

(2) اضبط حساسية استجابة الحركة للاصطدام على أعلى مستوى دون التأثير على الاستخدام.

(3) قم بتسطيح الصفيحة المعدنية قبل وضعها على الماكينة لتحرير بعض الضغط الداخلي.

(4) تحسين مسار القطع أثناء البرمجة والتخطيط، حاول تجنب الأجزاء المعرضة للالتواء؛ استخدم التوصيلات الدقيقة لتقليل احتمالية التواء قطعة العمل.

(5) قم بتوسيع رف تخزين الألواح لتجنب الغرق والانحناء في كلا الطرفين؛ أعد تخطيط منطقة تخزين الألواح، وقم بإقامة حواجز لمنع العاملين من المشي والدوس.

بعد تنفيذ التدابير المذكورة أعلاه، انخفض تواتر مشاكل التصادم بشكل طفيف، ولكن لم يتم حل المشكلة بشكل كامل.

(1) السبب الجذري للمشكلة التي لم يتم حلها منذ فترة طويلة هو عدم وجود موظفين محترفين في الموقع عند حدوث تصادمات، ومن المستحيل استعادة الوضع في ذلك الوقت.

لاحقًا، من خلال تثبيت المراقبة على المعدات والتقاط الصور بعد كل اصطدام، وتحليل بيانات الفيديو والصور، تبين أن التصادمات حدثت أثناء التشغيل الفارغ من نهاية القطع الواحد إلى نقطة بداية القطع التالي.

قبل التشغيل الفارغ، سيتحرك رأس القطع لأعلى مسافة معينة (ارتفاع الرفع).

من خلال محاولة زيادة ارتفاع الرفع، يمكن حل المشكلة.

(2) دراسة برنامج التحكم. بمراقبة برنامج القطع، تبين أن رفع رأس القطع أثناء التشغيل الفارغ يتم التحكم فيه بواسطة الروتينين الفرعيين 1012 و1022. افتح الروتين الفرعي لتحليل مبدأ التحكم.

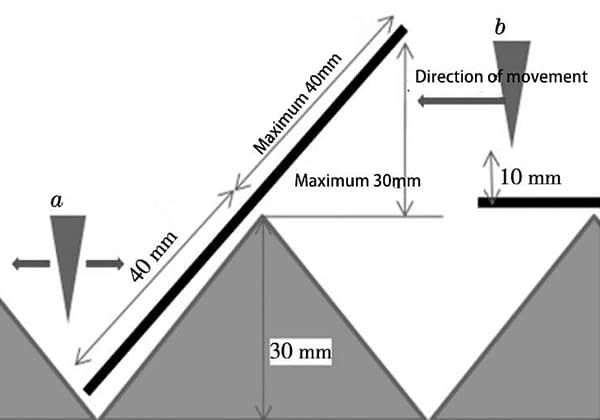

(3) مبدأ التحكم في ارتفاع رأس القطع. استخدم مستشعر لاستشعار وحساب المسافة إلى ارتفاع اللوحة. عندما تكون هناك حاجة إلى تشغيل فارغ، يتحرك المحور Z في الاتجاه السالب حتى يتوقف عندما يكون ارتفاع الاستشعار 10 مم، ثم يقوم بإجراء تشغيل فارغ.

(1) توجد أوجه القصور التالية في طريقة التحكم هذه: لا يمكن لجهاز الاستشعار أن يستشعر بدقة سوى مسافة 10 مم. وكلما كانت المسافة أبعد، زاد الخطأ. لا يمكنه منع التصادمات ويمكنه فقط التوقف عن العمل بعد حدوث تصادم.

باستخدام تحكم PID، هناك مشكلة تأخر في الاستجابة عند حدوث تصادم، مما يؤدي إلى توسع حوادث التصادم. ويمكنه فقط استشعار الحالة التي يتغير فيها انخفاض ارتفاع اللوحة بشكل منتظم، ولا يمكنه استشعار الحالة التي يتغير فيها انخفاض ارتفاع اللوحة فجأة.

(2) وفقًا لصور مشهد التصادم التي التقطها المشغل (الشكل 3)، تم إنشاء نموذج عددي (الشكل 4) لتحليل حدوث التصادمات: سيحدث التصادم عندما تتحرك النقطة (أ) في أي اتجاه، وسيحدث التصادم عندما تتحرك النقطة (ب) إلى اليسار.

(3) وفقًا للنموذج العددي، يُظهر الحساب أن أقصى ارتفاع لرفع أو غرق قطعة العمل هو 30 مم، ويتم ضبط ارتفاع الرفع على 10 مم، وهو ما لا يمكن أن يتجنب التصادمات تمامًا. ومع ذلك، لا يمكن لطريقة التحكم هذه حاليًا ضبط ارتفاع الرفع على أكثر من 10 مم.

(1) وضع خطة ضبط. اضبط الروتين الفرعي للماكينة #1، واحذف حركة المحور Z إلى موضع اكتشاف المستشعر 10 مم، وقم بتغييره إلى: يتحرك المحور Z في الاتجاه السالب بمقدار 35 مم في الاتجاه السالب، ولم يعد يستخدم التحكم في تابع المستشعر، ويعمل دون حدوث أي خلل أثناء التشغيل التجريبي. بعد 24 ساعة من التشغيل المستمر دون أي تصادمات أو تشوهات، اضبط برنامج الماكينة #2.

(2) التحقق من الجدوى. سجل معدل التحميل لمحرك سيرفو المحور Z قبل التعديل وبعده، الحد الأقصى لفرق معدل التحميل قبل التعديل وبعده صغير جدًا، وكلاهما لا يتجاوز 30%.

(3) التحقق. تم تشغيله بشكل مستمر حتى الآن (4 أشهر)، دون أي تصادمات أو تشوهات.

تعطل "انخفاض الجهد العالي" واصطدام رأس القطع في ماكينة القطع بالليزر CO2 تؤثر بشدة على كفاءة الإنتاج وتتسبب في خسائر كبيرة. من خلال تحليل سبب العطل، واستبعاد الأعطال، وتحديد السبب الحقيقي، وتنفيذ التدابير التصحيحية والوقائية، يتم تجنب الأعطال المماثلة تمامًا. من خلال دراسة هيكل المعدات ومبدأها، وتلخيص تجارب الإصلاح، حققنا إصلاحًا ذاتيًا لبعض أعطال هذه المعدات.