هل تساءلت يومًا كيف يتم تنعيم الحواف الحادة على الأجزاء المعدنية؟ هذه العملية، المعروفة باسم الشطب، تحول الزوايا الخطرة والمتعرجة إلى أسطح أكثر أمانًا وذات زوايا حادة. في هذه المقالة، سوف تتعرف في هذه المقالة على الأنواع المختلفة للشطب، وأغراضها، والطرق المستخدمة فيها، مما يضمن مكونات ميكانيكية أكثر أمانًا وأعلى جودة.

الشطب هو عملية تصنيع معدنية دقيقة تنطوي على إنشاء سطح مائل أو مشطوف على حافة أو زاوية قطعة عمل. تُستخدم هذه التقنية على نطاق واسع في التصنيع لتعديل الانتقال بين سطحين، وعادةً ما يكون ذلك بزاوية 45 درجة، على الرغم من إمكانية استخدام زوايا أخرى بناءً على متطلبات تصميم محددة.

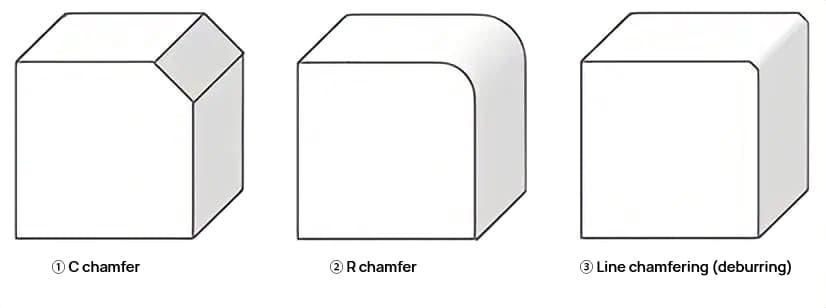

يستلزم الشطب في جوهره إزالة المواد لتحويل الحواف الحادة إلى مستويات بزاوية أو مقاطع مستديرة. يمكن أن تتخذ الشطب الناتج أشكالاً مختلفة، بما في ذلك:

تخدم عملية الشطب أغراضاً متعددة في تصنيع المعادن:

يمكن إنتاج الشطب من خلال طرق تصنيع مختلفة، بما في ذلك التصنيع الآلي أو الطحن أو الحشو أو أدوات الشطب المتخصصة، اعتمادًا على المواد ومتطلبات الدقة وحجم الإنتاج.

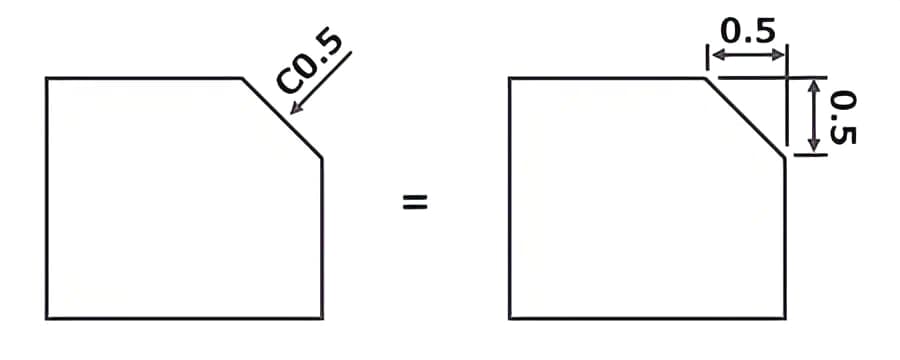

الشطب C يشير الشطب إلى معالجة سطح بزاوية محددة على زاوية المادة. غالباً ما يشير مصطلح الشطب إلى الشطب من النوع C.

في الرسومات، يتم وضع علامة ← ← C0.5 عند موضع الحافة، أو "وجه غير محدد C0.5"، إلخ.

يشير C0.5 هنا إلى سطح مائل بمقدار 0.5 مم مشكّل بزاوية 45 درجة من الحافة. لاحظ أنه لا يشير إلى طول الميل.

يشير الشطب R إلى معالجة زاوية المادة في شكل قوس. في الرسم، يتم تحديدها على أنها "يجب أن يتم شطب R"، إلخ.

يُشار إلى "شطب R" أحيانًا باسم "المعالجة R" أو "المعالجة الدائرية".

يشير الشطب الخطي إلى معالجة سطح على زاوية مادة غير مرئية للعين المجردة.

يعتبر الشطب الخطي بشكل عام حوالي C0.2 ~ 0.3، ولكن على عكس الشطب C والشطب R، لا توجد لوائح واضحة بشأن شكل وحجم الشطب.

في الرسومات، غالبًا ما يتم وضع علامة "شطب خط شطب زاوية غير محدد" أو "يجب أن تكون كل حافة خالية من النتوءات".

تعزيز السلامة

غالبًا ما ينتج عن المعالجة الميكانيكية زوايا حادة ونتوءات على حواف المواد. يمكن أن تشكل هذه مخاطر كبيرة على السلامة، مما قد يتسبب في حدوث تمزقات إذا تم التعامل معها دون حماية مناسبة. يزيل الشطب بفعالية هذه المخاطر من خلال إنشاء حافة مشطوفة، مما يقلل بشكل كبير من خطر الإصابة أثناء عمليات المناولة والتجميع.

تحسين الجودة

يمكن أن يؤدي وجود حواف أو نتوءات حادة إلى مشاكل مختلفة في الجودة. عندما تتفاعل المكونات، قد تتسبب هذه العيوب في حدوث خدوش في السطح، مما يضر بكل من الجماليات والوظائف. علاوةً على ذلك، يمكن أن تنفصل النتوءات السائبة أثناء التشغيل، مما قد يتسبب في حدوث تلوث أو أعطال ميكانيكية في الأنظمة الدقيقة.

أثناء عمليات القطع والختم، غالبًا ما تتعرض حواف قطع العمل لتشوه بلاستيكي، مما يؤدي إلى اعوجاج الحواف أو تشوهها. يمكن أن يؤدي ذلك إلى ضعف تفاوتات الملاءمة أو تلف المكونات أثناء التجميع القسري. يخفف الشطب من هذه المخاطر من خلال إنشاء شكل حافة موحد ومضبوط، مما يضمن توافقًا أفضل للقطع ويقلل من احتمالية حدوث عيوب متعلقة بالتجميع.

تحسين أداء التجميع

تعمل الحواف المشطوفة على تحسين كفاءة ودقة التجميع بشكل كبير. من خلال إنشاء مقدمة مدببة، تعمل الشطب كموجه، مما يسهل تزاوج المكونات بشكل أكثر سلاسة ويقلل من مخاطر عدم المحاذاة أثناء التجميع.

في التطبيقات التي يتم فيها إدخال المكونات الأسطوانية في الثقوب، حتى التباينات الطفيفة بين القطر الداخلي للفتحة والقطر الخارجي للمكون يمكن أن تعيق الإدخال السلس، خاصةً إذا كان هناك اختلال طفيف أو انحراف زاوي طفيف. شطب كل من مدخل الثقب ونهاية المكوّن يخلق تأثيرًا يشبه القمع، مما يسمح بسهولة التعشيق الأولي والتمركز الذاتي أثناء الإدخال. هذا التسامح مع المحاذاة الخاطئة داخل نطاق الشطب يعزز بشكل كبير من سرعة التجميع ويقلل من خطر تلف المكون بسبب الإدخال القسري.

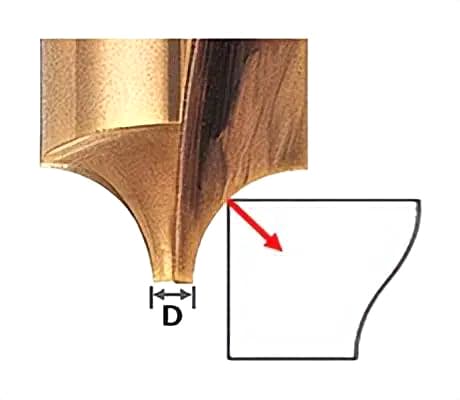

يمكن إجراء الشطب بطرق مختلفة مثل الطحن، وخراطة الخراطة، والعمل اليدوي، إلخ. وهنا، نقدم طريقة معالجة الشطب من خلال الطحن.

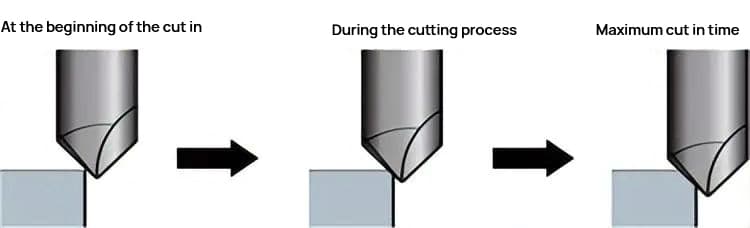

الطحن هو عملية تتضمن ضغط قاطع دوّار على قطعة عمل مثبتة على طاولة منزلقة.

باستخدام قاطع شطب مصمم وفقًا لشكل قطعة العمل، يمكن تحقيق الشطب بسهولة.

في حالة الشطب على شكل حرف C، يمكن أيضًا إنجاز الشطب بإمالة الأداة أو قطعة العمل واستخدام ماكينة تفريز مسطحة الطرف عامة.

تشمل النقاط الرئيسية في المعالجة النقطتين التاليتين.

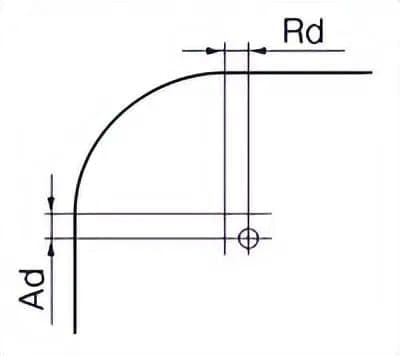

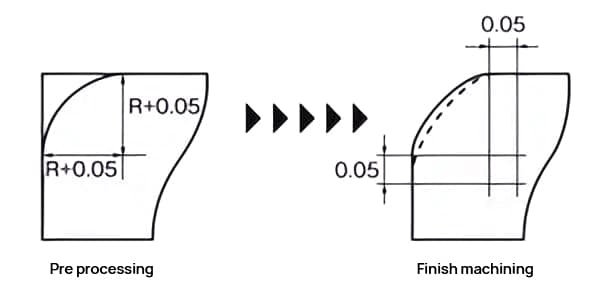

للحصول على شطب R، يرجى الرجوع إلى ما يلي.

من الناحية المثالية، يجب أن يكون مقدار القطع في اتجاهي Ad و Rd متماثلًا تقريبًا.

يجب استخدام أعماق قطع مختلفة للتخشين والتشطيب.

توجد عدة أنواع من الشطب في المكونات الموضحة في المخططات، بما في ذلك شطب الحافة، وشطب الثقب، وشطب طرف العمود، وإزالة حواف حادة والنتوءات.

1. شطب الحافة:

يُعرف أيضاً باسم شطب الحافة الخارجية. على سبيل المثال، يحتوي المكعب على 12 حافة خارجية. إذا كان المخطط يشير إلى شطب C0.5، فيجب معالجة جميع الحواف الـ 12 بشطب 0.5*45°.

2. شطب الثقب:

وهذا يشمل الثقوب الدائرية والثقوب غير المنتظمة. إذا كان المخطط يشير إلى شطب ثقب C0.5، فيجب معالجة جميع الثقوب في المكوّن بشطب 0.5*45 درجة. إذا كان المطلوب جزء محدد فقط، فيجب وضع علامة واضحة عليه.

3. شطب نهاية العمود:

يشير هذا إلى الشطب عند طرفي العمود. بالنسبة للأعمدة المتدرجة، إذا كان يجب تحديدها في النص، فيجب أن يتم تسميتها على أنها شطب كتف العمود. لنفترض أن مصمم العمود المتدرج يتطلب أن يكون لجميع أكتاف العمود وكلا طرفي العمود شطب 0.5*45 درجة، يمكن كتابتها على أنها شطب طرف العمود والكتف C0.5.

ملحوظة: إذا تمت كتابة "شطب نهاية العمود C0.5" فقط، فإن عدم وجود شطب للكتف لا يشكل عيبًا قابلًا للإرجاع. إذا تمت كتابة "شطبة كتف العمود C0.5" فقط، فإن عدم وجود شطبة طرفية لا يشكل عيبًا قابلًا للإرجاع.

4. شطب الأجزاء المشطوفة على شكل قرص:

لا يمكن كتابة شطب الأجزاء على شكل قرص على أنها شطب نهاية العمود. يجب رسمها وتسميتها على الرسم التخطيطي.

5. شطب الثقوب الملولبة وأطراف البراغي:

يتم الاتفاق على الشطب حتى عمق الخيط، ولا حاجة لشرح ذلك على الرسم. إذا كانت هناك ظروف خاصة، فيجب ذكرها على وجه التحديد.

6. إزالة الأزيز:

وهذه أيضًا طريقة لوصف الشطب، وتستخدم تحديدًا في عملية الصفائح المعدنية الأجزاء. على سبيل المثال، ليس من المناسب التحدث عن شطب صفيحة بسُمك 1 مم. والآن، من المنصوص عليه أن عملية الشطب للألواح التي يقل سمكها عن 3 مم، والتي تُستخدم لمتطلبات الملمس الناعم، تسمى جميعها عملية إزالة الشطب.

7. تستخدم لتعبئة الزوايا:

يجب كتابة العملية المستخدمة لتصفية الزوايا على شكل R <... (ملاحظة: من منظور العملية، يرجى أخذ أكبر قيمة ممكنة لـ R) أو لإنشاء فتحة خلوص.

ملاحظة: شطب الزاوية C أرخص من شطب الزاوية R (للخطوط الخارجية).

العبارات التالية صحيحة:

1. تشير الرسومات إلى شطب غير محدد في C1، ولكن لا يوجد في أي مكان على الرسومات رسم أو تصوير صريح للشطب، مما يجعل ذكر شطب غير محدد لا معنى له. (تحتاج هذه النقطة إلى اهتمام جاد).

2. لا تُعتبر حواف الثقوب والحواف المستقيمة للفتحات المربعة في الأجزاء شطب نصية.

3. واعتمادًا على الظروف الفعلية للأجزاء، فإن عدد الشطب المذكورة أعلاه يتجاوز أحيانًا 12 شطبًا. على سبيل المثال، عندما يتم قطع أخدود في صفيحة، فإن حافتي الأخدود هما شُطبتان خارجيتان إضافيتان، وتنقسم الشطب الأصلي إلى عدة شُطَب خارجية بواسطة الأخدود، بينما لا تُعد الشُطَب الموجودة في أسفل الأخدود أو التجويف شُطَبًا خارجية.

4. لا تعتبر الشطب في أسفل التجويف شطباً خارجياً.

5. لا يستخدم الشطب إلا في الشطب الخارجي.

6. إذا كانت الرسومات تشير إلى عدد معين من الشطبات، فلا حاجة لتصوير أشكال تلك الحواف الخارجية المشطوبة في الرسومات. وينطبق ذلك أيضًا على الشطب عند حواف الثقوب أو نهايات الأعمدة وشطب الأكتاف.

7. لا ينبغي وضع علامة على الزوايا الحادة أو المنفرجة على المخطط، لأن الحواف عادة ما تكون زوايا قائمة (لا ينبغي الإشارة إلى الزوايا الحادة بزاوية 90 درجة).

8. تشمل الشطب أيضاً الحواف الخارجية ذات الزوايا الحادة.

9. ولضمان عدم غموض المخطط، غالباً ما يتم رسم منظر إضافي حتى وإن لم تكن هناك أبعاد محددة عليه.