تخيل عالمًا يمكن فيه إنشاء أي شيء تقريبًا طبقة تلو الأخرى، بدءًا من الغرسات الطبية المعقدة وحتى المنازل بأكملها. هذه هي قوة الطباعة ثلاثية الأبعاد. يستكشف مقالنا الأنواع السبعة الرئيسية لتقنيات الطباعة ثلاثية الأبعاد، ولكل منها طرق وتطبيقات فريدة من نوعها. اكتشف كيف تقوم هذه التقنيات بتحويل الصناعات، وتعرف على الطرق الأفضل للمواد والمنتجات المختلفة. سواءً كنت مهتمًا بالطباعة الحيوية أو أحدث ما توصلت إليه صناعة المعادن، فإن هذا الدليل سيلقي الضوء على عالم التصنيع المضاف الرائع.

يعتقد الكثير من الأشخاص العاديين أن الطباعة ثلاثية الأبعاد هي مجرد ضغط المواد من فوهة ساخنة وتكديسها في أشكال معينة، ولكن الطباعة ثلاثية الأبعاد تتجاوز ذلك بكثير! نقدم اليوم سبعة أنواع من عمليات الطباعة ثلاثية الأبعاد للمساعدة في التفريق بين تقنيات الطباعة ثلاثية الأبعاد المختلفة.

في الواقع، فإن الطباعة ثلاثية الأبعاد، والمعروفة أيضًا باسم التصنيع المضاف، هي مصطلح عام يشمل العديد من عمليات الطباعة ثلاثية الأبعاد المختلفة بوضوح. تختلف هذه التقنيات بشكل كبير، ولكن العمليات الرئيسية هي نفسها.

على سبيل المثال، تبدأ جميع عمليات الطباعة ثلاثية الأبعاد بنموذج رقمي لأن التقنية رقمية في الأساس. يتم تصميم الجزء أو المنتج في البداية باستخدام برنامج التصميم بمساعدة الحاسوب (CAD) أو يتم الحصول عليه من مكتبة الأجزاء الرقمية.

يتم بعد ذلك تقسيم ملف التصميم إلى شرائح أو طبقات للطباعة ثلاثية الأبعاد من خلال برنامج إعداد بناء محدد، مما يؤدي إلى إنشاء تعليمات مسار للطابعة ثلاثية الأبعاد لتتبعها.

بعد ذلك، ستتعرف على الاختلافات بين هذه التقنيات والاستخدامات النموذجية لكل منها.

لماذا يوجد 7 أنواع؟

يمكن تصنيف أنواع التصنيع المضاف حسب المنتجات التي تنتجها أو أنواع المواد التي تستخدمها. وقد قسمتها المنظمة الدولية للمعايير (ISO) إلى سبعة أنواع عامة (على الرغم من أن هذه الفئات السبع للطباعة ثلاثية الأبعاد بالكاد تغطي العدد المتزايد من الأنواع الفرعية والتقنيات الهجينة).

كما يوحي الاسم، يتضمن بثق المواد بثق المواد من خلال فوهة.

وعادةً ما تكون هذه المادة عبارة عن خيوط بلاستيكية يتم صهرها وبثقُها من خلال فوهة ساخنة. تضع الطابعة المادة على منصة البناء على طول مسار العملية الذي تم الحصول عليه من خلال البرنامج. ثم يبرد الفتيل ويتصلب إلى جسم صلب. هذا هو الشكل الأكثر شيوعًا للطباعة ثلاثية الأبعاد.

قد يبدو الأمر بسيطًا للوهلة الأولى، ولكن بالنظر إلى المواد المبثوقة، بما في ذلك البلاستيك والمعادن والخرسانة والمواد الهلامية الحيوية والأطعمة المختلفة، فهي في الواقع فئة واسعة جدًا. يتراوح سعر هذا النوع من الطابعات ثلاثية الأبعاد من $100 إلى سبعة أرقام.

تبلغ قيمة سوق الطابعات FDM ثلاثية الأبعاد مليارات الدولارات، مع وجود آلاف الماكينات التي تتراوح ما بين النماذج الأساسية ونماذج المصنعين المعقدة. يُشار إلى ماكينات FDM باسم تصنيع الخيوط المنصهرة (FFF)، وهي نفس التقنية تمامًا.

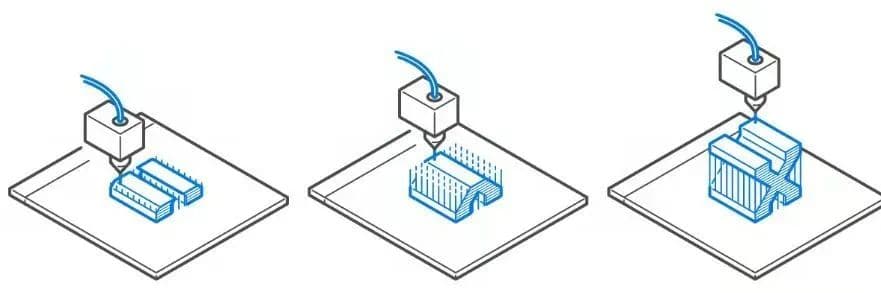

مثل جميع تقنيات الطباعة ثلاثية الأبعاد، تبدأ تقنية FDM بنموذج رقمي ثم تقوم بتحويله إلى مسار يمكن للطابعة ثلاثية الأبعاد اتباعه. باستخدام تقنية FDM، يتم تحميل خيوط (أو خيوط متعددة في وقت واحد) من ملف خطي في الطابعة ثلاثية الأبعاد ثم يتم تغذيتها في فوهة الطابعة في رأس البثق.

يتم تسخين فوهة الطابعة أو الفوهات المتعددة إلى درجة الحرارة المطلوبة لتليين الفتيل، مما يسمح للطبقات المتصلة بالترابط معًا لتشكيل جزء صلب.

أثناء قيام الطابعة بتحريك رأس البثق على طول الإحداثيات المحددة في المستوى XY، تستمر في وضع الطبقة الأولى. يرتفع رأس البثق بعد ذلك إلى الارتفاع التالي (المستوى Z) ويكرر عملية طباعة المقاطع العرضية، وبناء طبقة تلو الأخرى حتى يتم تشكيل الجسم بالكامل.

اعتمادًا على هندسة المجسم، قد يلزم أحيانًا إضافة هياكل دعم لدعم النموذج أثناء الطباعة، على سبيل المثال، إذا كان النموذج يحتوي على بروزات شديدة الانحدار. تتم إزالة هذه الدعامات بعد الطباعة. يمكن أن تذوب بعض مواد الهياكل الداعمة في الماء أو في محلول آخر.

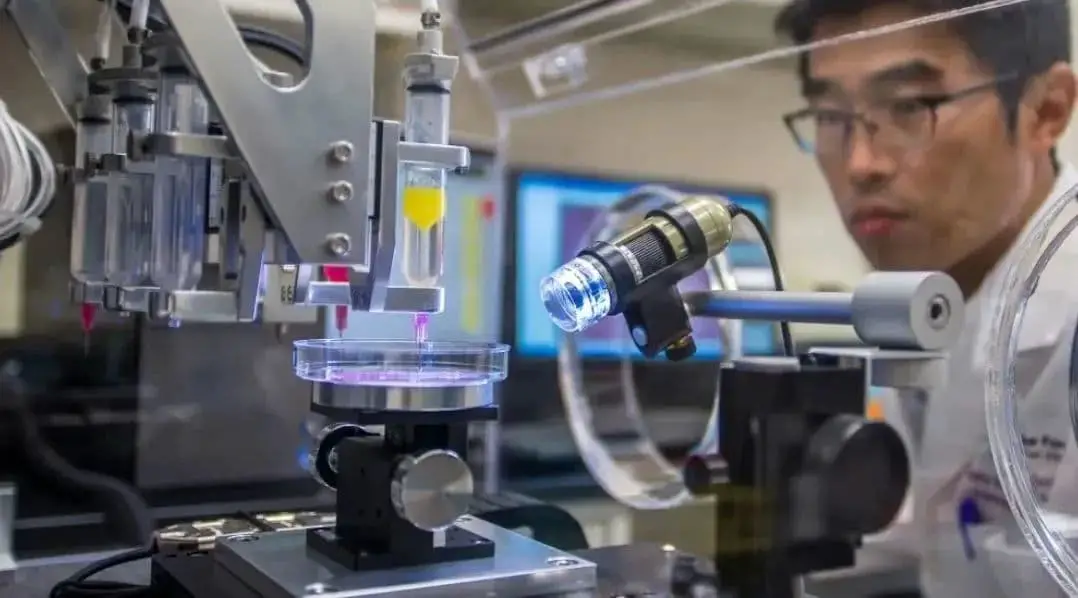

الطباعة الحيوية ثلاثية الأبعاد، أو الطباعة الحيوية ثلاثية الأبعاد، هي عملية تصنيع مضافة يتم فيها دمج المواد العضوية أو البيولوجية (مثل الخلايا الحية والمغذيات) لإنشاء هياكل طبيعية ثلاثية الأبعاد مشابهة للأنسجة.

وبعبارة أخرى، الطباعة الحيوية هي شكل من أشكال الطباعة ثلاثية الأبعاد التي يمكن أن تنتج أي شيء من الأنسجة الهيكلية والأوعية الدموية إلى الأنسجة الحية. وهي تُستخدم في العديد من الأبحاث والتطبيقات الطبية، بما في ذلك هندسة الأنسجة، واختبار الأدوية وتطويرها، والعلاجات الطبية التجديدية المبتكرة. لا يزال التعريف الفعلي للطباعة الحيوية ثلاثية الأبعاد في تطور مستمر.

بشكل أساسي، تعمل الطباعة الحيوية ثلاثية الأبعاد بشكل مشابه للطباعة ثلاثية الأبعاد FDM وتنتمي إلى سلسلة بثق المواد (على الرغم من أن البثق ليس الطريقة الوحيدة للطباعة الحيوية).

تستخدم الطباعة الحيوية ثلاثية الأبعاد المواد (الحبر الحيوي) المقذوفة من الإبر لإنشاء طبقات مطبوعة. تتكون هذه المواد، المعروفة باسم الأحبار الحيوية، في المقام الأول من مادة حية، مثل الخلايا في مواد حاملة - مثل الكولاجين أو الجيلاتين أو حمض الهيالورونيك أو الحرير أو الألجينات أو النانوسليلوز، وتعمل كسقالات جزيئية للنمو الهيكلي والمغذيات وتوفر الدعم.

تعد الطباعة المعمارية ثلاثية الأبعاد مجالاً سريع التقدم في مجال بثق المواد. تنطوي هذه التقنية على استخدام طابعات ثلاثية الأبعاد عملاقة، غالباً ما يبلغ طولها عدة أمتار، لبثق مواد البناء مثل الخرسانة من فوهة.

وتظهر هذه الآلات عادةً في أنظمة الأذرع الجسرية أو الروبوتية. واليوم، تُستخدم تقنية الطباعة المعمارية ثلاثية الأبعاد في المساكن والمعالم المعمارية ومشاريع البناء المختلفة من الآبار إلى الجدران. ويشير الباحثون إلى أن لديها القدرة على إحداث تحول كبير في صناعة البناء والتشييد بأكملها من خلال تقليل الطلب على العمالة وتقليل نفايات البناء.

وتوجد العشرات من المنازل المطبوعة ثلاثية الأبعاد في الولايات المتحدة وأوروبا، ويجري البحث في تكنولوجيا البناء ثلاثية الأبعاد التي من شأنها استخدام المواد الموجودة على القمر والمريخ لبناء موائل للمستكشفين في المستقبل. كما يكتسب استبدال الطباعة الخرسانية بالتربة المحلية كطريقة بناء أكثر استدامة اهتماماً.

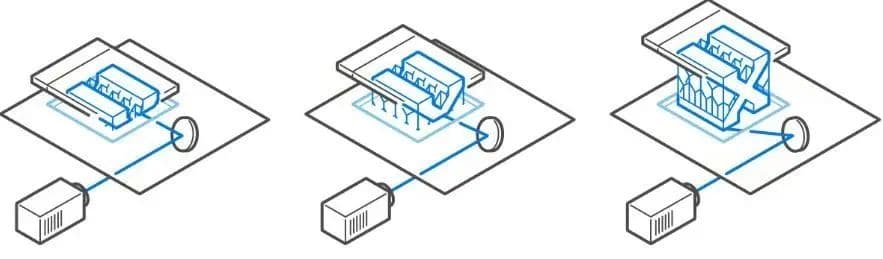

البلمرة في الحوض (المعروفة أيضًا باسم الطباعة ثلاثية الأبعاد بالراتنج) هي سلسلة من عمليات الطباعة ثلاثية الأبعاد التي تعالج (أو تصلب) راتنج البوليمر الحساس للضوء في الحوض بشكل انتقائي باستخدام مصدر ضوء. وبعبارة أخرى، يتم توجيه الضوء بدقة إلى نقاط أو مناطق محددة من البلاستيك السائل لتصلبه.

بعد معالجة الطبقة الأولى، تتحرك منصة الإنشاء لأعلى أو لأسفل قليلاً (حسب الطابعة)، عادةً ما بين 0.01 و0.05 ملليمتر، ويتم معالجة الطبقة التالية وتوصيلها بالطبقة السابقة.

تتكرر هذه العملية طبقة تلو الأخرى حتى يتم تشكيل جزء ثلاثي الأبعاد. بعد اكتمال عملية الطباعة ثلاثية الأبعاد، يتم تنظيف الجسم لإزالة أي راتينج سائل متبقي ومعالجته بعد ذلك (في ضوء الشمس أو في غرفة الأشعة فوق البنفسجية) لتعزيز الخواص الميكانيكية للجزء.

الأشكال الثلاثة الأكثر شيوعًا من بلمرة الحوض هي الطباعة المجسمة الليثوغرافية المجسمة (SLA)، والمعالجة الضوئية الرقمية (DLP)، وشاشة العرض البلورية السائلة (LCD)، والمعروفة أيضًا باسم الطباعة المجسمة المقنعة (MSLA). يكمن الاختلاف الأساسي بين هذه الأنواع من تقنيات الطباعة ثلاثية الأبعاد في مصدر الضوء وكيفية استخدامه لمعالجة الراتنج.

العديد من 3D الشركات المصنعة للطابعاتطوّرت الطابعات ثلاثية الأبعاد، خاصةً تلك التي تنتج طابعات ثلاثية الأبعاد احترافية، أشكالاً فريدة من نوعها وحاصلة على براءة اختراع من البلمرة الضوئية، لذا قد ترى أسماء تقنيات مختلفة في السوق.

تستخدم الشركة المصنعة للطابعات الصناعية ثلاثية الأبعاد "كربون" تقنية بلمرة الحوض الضوئي التي تسمى "التوليف الضوئي الرقمي" (DLS)، وتطلق شركة "ستراتاسيس" على تقنيتها اسم "البلمرة الضوئية القابلة للبرمجة" (P3)، وتقدم شركة "فورملابس" تقنيتها التي تسمى "الطباعة المجسمة منخفضة القوة" (LFS)، وتعد شركة "أزول 3 دي" أول من قام بتسويق بلمرة الحوض الضوئي على نطاق واسع في شكل يسمى "الطباعة السريعة عالية المساحة" (HARP).

تشمل التقنيات الأخرى التصنيع المعدني القائم على الطباعة الحجرية (LMM)، والطباعة المجسمة المجسمة الدقيقة (PμSL)، والتصنيع الرقمي المركب (DCM)، وهي تقنية البوليمر الضوئي المملوءة التي تُدخل إضافات وظيفية (مثل الألياف المعدنية والسيراميك) في الراتنج السائل.

الطباعة المجسمة، أو SLA، هي أول تقنية طباعة ثلاثية الأبعاد في العالم. تم اختراعها في عام 1986 من قبل تشاك هال، الذي حصل على براءة اختراع هذه التقنية وأسس شركة 3D Systems لتسويقها، وهي متاحة الآن لهواة ومحترفي الطباعة المجسمة ثلاثية الأبعاد على حد سواء من العديد من الشركات المصنعة للطابعات ثلاثية الأبعاد.

تتضمن هذه العملية توجيه شعاع ليزر على وعاء من الراتنج، مما يؤدي إلى تصلب انتقائي لمقاطع عرضية من الجسم داخل منطقة الطباعة في بناء طبقة تلو الأخرى. تستخدم معظم طابعات SLA ليزر الحالة الصلبة لتصلب الأجزاء.

ومن عيوب بلمرة الحوض هذه أنه، مقارنة بالطريقة التالية (DLP)، قد يستغرق الليزر النقطي وقتًا أطول لتتبع المقطع العرضي للجسم، الذي يومض الضوء لتقوية الطبقة بأكملها على الفور. ومع ذلك، يمكن لأشعة الليزر إنتاج ضوء أقوى، وهو أمر ضروري لبعض الراتنجات الهندسية.

(1) الطباعة الليثوغرافية المجهرية الدقيقة (μSLA)

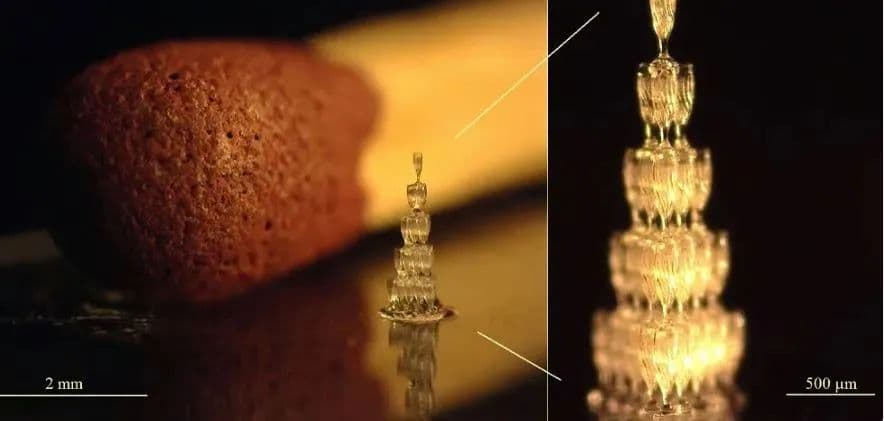

يمكن لتقنية الطباعة الحجرية المجهرية الدقيقة طباعة أجزاء مصغرة بدقة تتراوح بين 2 ميكرومتر (ميكرومتر) و50 ميكرومتر. كمرجع، يبلغ متوسط عرض شعرة الإنسان 75 ميكرومتر. إنها إحدى تقنيات "الطباعة ثلاثية الأبعاد الدقيقة".

يتضمن μSLA تعريض مادة حساسة للضوء (راتنج سائل) لليزر فوق البنفسجي. ما يميزها هو الراتنج المتخصص، وتعقيد الليزر، وإضافة العدسات التي تنتج نقاط ضوئية صغيرة للغاية.

(2) البلمرة ثنائية الفوتون (TPP)

يمكن تصنيف تقنية طباعة ثلاثية الأبعاد متناهية الصغر أخرى، وهي تقنية الطباعة ثلاثية الأبعاد الدقيقة (المعروفة أيضًا باسم 2PP)، تحت SLA لأنها تستخدم أيضًا الليزر والراتنج الحساس للضوء. ويمكنها طباعة أجزاء أصغر من μSLA، بحجم يصل إلى 0.1 ميكرومتر. يستخدم TPP جهاز فيمتو ثانية تركيز الليزر على نقطة ضيقة داخل وعاء كبير من الراتنج الخاص.

ثم تُستخدم هذه النقطة بعد ذلك في ترسيخ بكسلات ثلاثية الأبعاد مفردة، أو فوكسلات، داخل الراتنج. وتتصلب هذه الفوكسلات الصغيرة، التي يتراوح حجمها من النانو إلى الميكرو، طبقة تلو الأخرى على طول مسار محدد مسبقًا. يُستخدم TPP حاليًا في الأبحاث والتطبيقات الطبية وتصنيع الأجزاء الدقيقة مثل الأقطاب الكهربائية الدقيقة وأجهزة الاستشعار البصرية.

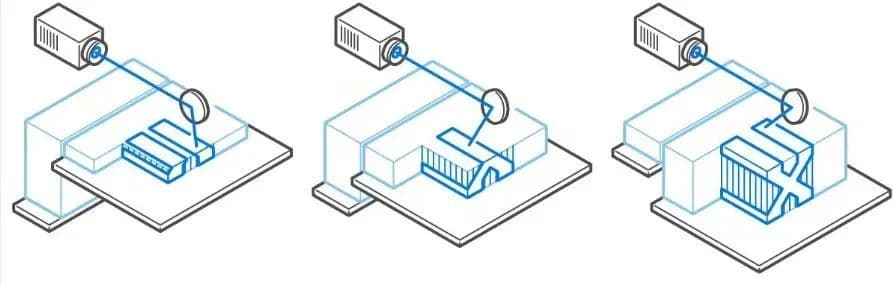

تستخدم الطباعة ثلاثية الأبعاد DLP جهاز عرض ضوئي رقمي (بدلاً من الليزر) لوميض صورة كل طبقة (أو تعريضات متعددة للأجزاء الأكبر) على طبقة أو وعاء من الراتنج. تُستخدم DLP (أكثر شيوعًا من SLA) لإنتاج أجزاء أكبر أو أحجام أكبر من الأجزاء في دفعة واحدة، حيث يستغرق تعريض كل طبقة نفس القدر من الوقت بغض النظر عن عدد الأجزاء في البناء، مما يجعلها أكثر كفاءة من طريقة الليزر النقطي في SLA.

تتكون صورة كل طبقة من بيكسلات مربعة، مما ينتج عنه طبقة مكونة من كتل صغيرة مستطيلة الشكل تسمى فوكسلات. يتم تسليط الضوء على الراتنج باستخدام شاشة الصمام الثنائي الباعث للضوء (LED) أو مصدر ضوء الأشعة فوق البنفسجية (مصباح) ويتم إسقاط الضوء على سطح البناء من خلال جهاز مرآة رقمية دقيقة (DMD).

عادةً ما تحتوي أجهزة العرض DLP الحديثة على آلاف من مصابيح LED صغيرة الحجم كمصادر للضوء. يتم التحكم في حالات التشغيل والإيقاف بشكل فردي، مما يزيد من دقة XY. لا تتشابه جميع طابعات DLP ثلاثية الأبعاد، مع وجود اختلافات كبيرة في قوة مصدر الضوء، والعدسة التي يمر من خلالها، وجودة DMD، والعديد من المكونات الأخرى التي تشكل آلة بقيمة $300 مقارنةً بتلك التي تزيد قيمتها عن $200,000.

DLP من أعلى لأسفل

تقوم بعض طابعات DLP ثلاثية الأبعاد بتركيب مصدر الضوء في الجزء العلوي من الطابعة، بحيث يسلط الضوء لأسفل على حوض الراتنج بدلاً من الأعلى. تومض هذه الآلات "من أعلى إلى أسفل" صورة لطبقة من الأعلى، وتصلب طبقة واحدة في كل مرة، ثم تعيد الطبقة المتصلبة إلى الوعاء الكبير.

في كل مرة يتم فيها إنزال منصة البناء، يتحرك معيد الطلاء المثبت في أعلى الوعاء الكبير ذهابًا وإيابًا على الراتنج لتوحيد الطبقة الجديدة. يدّعي المصنعون أن هذه الطريقة تنتج مخرجات أجزاء أكثر ثباتاً للمطبوعات الأكبر حجماً لأن عملية الطباعة لا تقاوم الجاذبية.

هناك حدود لمقدار الوزن الذي يمكن تعليقه عموديًا من لوحة البناء أثناء الطباعة من الأسفل إلى الأعلى. يدعم وعاء الراتنج أيضًا الجزء أثناء الطباعة، مما يقلل من الحاجة إلى هياكل الدعم.

الطباعة الليثوغرافية المجهرية الدقيقة الإسقاطية (PμSL)

كنوع متميز من بلمرة الحوض نفسها، تُصنف PμSL تحت DLP كفئة فرعية. إنها تقنية طباعة ثلاثية الأبعاد دقيقة أخرى. تستخدم PμSL ضوء الأشعة فوق البنفسجية من جهاز عرض لتصلب طبقات من راتينج ذو تركيبة خاصة بمقياس ميكرون (دقة 2 ميكرون وارتفاع طبقة يصل إلى 5 ميكرون).

تتطور تقنية التصنيع المضافة هذه بسبب تكلفتها المنخفضة ودقتها وسرعتها ونطاق المواد القابلة للاستخدام (بما في ذلك البوليمرات والمواد الحيوية والسيراميك). وقد أظهرت إمكانات للتطبيقات من الموائع الدقيقة وهندسة الأنسجة إلى البصريات الدقيقة والأجهزة الطبية الحيوية الدقيقة.

التصنيع المعدني القائم على الطباعة الحجرية (LMM)

هذه الطريقة البعيدة القريبة من DLP هي طريقة للطباعة ثلاثية الأبعاد باستخدام الضوء والراتنج التي يمكنها إنشاء أجزاء معدنية صغيرة لتطبيقات مثل الأدوات الجراحية والأجزاء الميكانيكية الدقيقة. في تقنية LMM، يتم تشتيت المسحوق المعدني بالتساوي في راتينج حساس للضوء، والذي يتم بلمرته بشكل انتقائي عن طريق التعرض للضوء الأزرق من جهاز عرض.

بعد الطباعة، تتم إزالة مكوّن البوليمر من الجزء الأخضر، تاركًا جزءًا معدنيًا بالكامل منزوع المعدن يتم الانتهاء منه في عملية تلبيد في فرن. وتشمل المواد الخام الفولاذ المقاوم للصدأ, تيتانيوموالتنجستن، والنحاس، والنحاس، والنحاس، والفضة، والذهب.

إن شاشة العرض البلورية السائلة (LCD)، والمعروفة أيضًا باسم الطباعة المجسمة المقنعة (MSLA)، تشبه إلى حد كبير شاشة DLP المذكورة أعلاه. ويكمن الاختلاف في استخدام شاشة LCD بدلاً من جهاز المرآة المجهرية الرقمية (DMD)، مما يؤثر بشكل كبير على سعر الطابعات ثلاثية الأبعاد.

مثل DLP، يتم عرض القناع الضوئي لشاشة LCD رقميًا ويتكون من بكسلات مربعة. يحدد حجم وحدات البكسل الموجودة على قناع ضوء شاشة LCD دقة الطباعة. على هذا النحو، فإن دقة XY ثابتة ولا تعتمد على درجة التكبير أو التحجيم للعدسة، كما هو الحال مع DLP.

هناك اختلاف آخر بين طابعات DLP وتقنية LCD وهو أن الأخيرة تستخدم مصفوفة من مئات البواعث الفردية بدلاً من مصدر ضوء ذي نقطة واحدة مثل صمامات الليزر الثنائية أو مصابيح DLP.

مثل DLP، يمكن لشاشات LCD تحقيق أوقات طباعة أسرع من SLA في ظل ظروف معينة. ويرجع ذلك إلى أن الطبقة بأكملها مكشوفة مرة واحدة، بدلاً من تتبع منطقة المقطع العرضي بنقطة ليزر.

نظرًا لانخفاض تكلفة الوحدة من شاشات LCD، أصبحت هذه التقنية هي التقنية المفضلة في مجال الطابعات الراتنجية المكتبية منخفضة التكلفة. ومع ذلك، هذا لا يعني أنها لا تُستخدم بشكل احترافي. فبعض الشركات المصنعة للطابعات الصناعية ثلاثية الأبعاد تتخطى الحدود التكنولوجية وتحقق نتائج مبهرة.

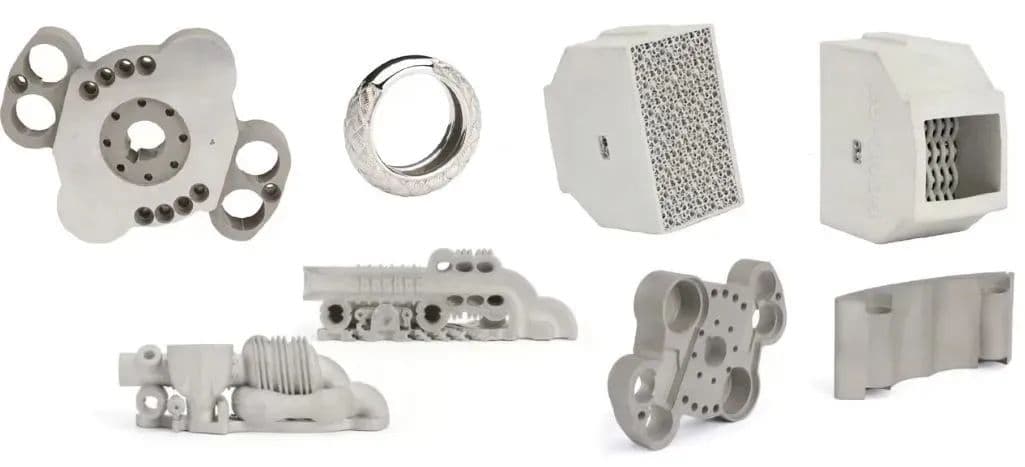

اندماج قاع المسحوق (PBF) هو عملية طباعة ثلاثية الأبعاد يقوم فيها مصدر طاقة حرارية بإذابة جزيئات المسحوق (البلاستيك أو المعدن أو السيراميك) بشكل انتقائي داخل منطقة البناء لإنشاء أجسام صلبة طبقة تلو الأخرى.

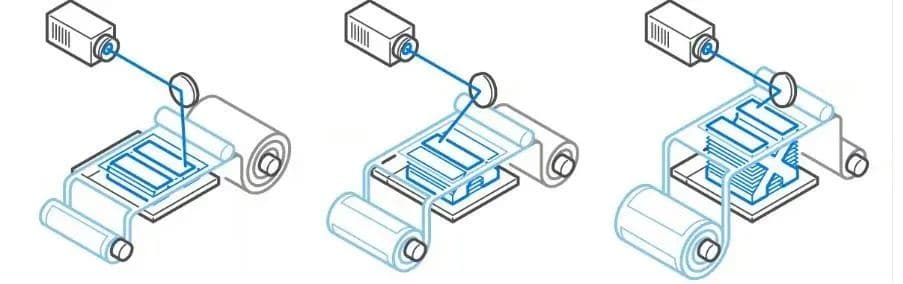

توزع الطابعة ثلاثية الأبعاد PBF طبقة رقيقة من مادة المسحوق على سرير الطباعة، عادةً باستخدام شفرة أو بكرة أو ممسحة. تدمج الطاقة الصادرة من الليزر نقاطًا محددة على طبقة المسحوق، ثم يتم ترسيب طبقة أخرى من المسحوق ودمجها مع الطبقة السابقة. تتكرر هذه العملية حتى يتم تصنيع الجسم بالكامل، مع تغليف المنتج النهائي ودعمه بمسحوق غير منصهر.

يمكن لطابعات PBF إنتاج أجزاء ذات أداء ميكانيكي عالٍ (بما في ذلك القوة ومقاومة التآكل والمتانة) للاستخدام النهائي في السلع الاستهلاكية والآلات والأدوات. أصبحت الطابعات ثلاثية الأبعاد في هذه السوق الفرعية أرخص (بدءًا من حوالي $25,000)، ولكنها تعتبر تقنية صناعية.

تستخدم عملية التلبيد الانتقائي بالليزر (SLS) الليزر لتصنيع أجسام من مسحوق البلاستيك. أولاً، يتم تسخين علبة من مسحوق البوليمر إلى ما دون درجة انصهار البوليمر. بعد ذلك، تقوم شفرة أو ممسحة إعادة الطلاء بترسيب طبقة رقيقة جدًا من مادة المسحوق (عادةً ما تكون بسماكة 0.1 مم) على منصة البناء.

يبدأ الليزر في مسح السطح وفقًا للنمط المحدد في النموذج الرقمي. يقوم الليزر بتقطيع المسحوق بشكل انتقائي ويصلب المقطع العرضي للجسم. عند مسح المقطع العرضي بالكامل، تتحرك منصة البناء لأسفل بسماكة طبقة واحدة. تقوم شفرة إعادة الطلاء بترسيب طبقة جديدة من المسحوق فوق أحدث طبقة تم مسحها ضوئيًا، ويقوم الليزر بتقطيع المقطع العرضي التالي للجسم على المقطع العرضي المتصلب سابقًا.

تتكرر هذه الخطوات حتى يتم تصنيع جميع الأجسام. يبقى المسحوق غير الملبد في مكانه لدعم الجسم، مما يقلل أو يلغي الحاجة إلى هياكل الدعم. بعد إزالة الجزء من قاع المسحوق وتنظيفه، لا يلزم اتخاذ أي خطوات ضرورية أخرى بعد المعالجة.

يمكن صقل الجزء أو طلاؤه أو تلوينه. هناك العديد من العوامل التي تفرّق بين طابعات SLS ثلاثية الأبعاد، ليس فقط حجمها ولكن أيضًا قوة وعدد أشعة الليزر، وحجم بقعة الليزر، ووقت وطريقة تسخين السرير وتوزيع المسحوق. المادة الأكثر شيوعًا في الطباعة ثلاثية الأبعاد SLS هي النايلون (PA6، PA12)، ولكن يمكن أيضًا استخدام مادة TPU ومواد أخرى لطباعة الأجزاء المرنة.

تنتمي μSLS إلى تقنية SLS أو اندماج سرير مسحوق الليزر (LPBF) المذكورة أدناه. وهي تستخدم الليزر لتلبيد المواد المسحوقة، مثل SLS، ولكن هذه المادة عادةً ما تكون معدنية وليست بلاستيكية، لذا فهي أقرب إلى LPBF. وهي تقنية طباعة ثلاثية الأبعاد دقيقة أخرى يمكنها إنشاء أجزاء بدقة متناهية الصغر (أقل من 5 ميكرومتر).

في μSLS، يتم طلاء طبقة من حبر الجسيمات النانوية المعدنية على الركيزة، ثم تجفيفها لإنتاج طبقة موحدة من الجسيمات النانوية. بعد ذلك، يتم استخدام ليزر منقوش من مصفوفة مرآة رقمية دقيقة لتسخين الجسيمات النانوية وتلبيدها في النمط المطلوب. تتكرر هذه المجموعة من الخطوات لبناء كل طبقة من الجزء ثلاثي الأبعاد في نظام μSLS.

من بين جميع تقنيات الطباعة ثلاثية الأبعاد، تمتلك هذه التقنية أكثر الأسماء المستعارة. والاسم الرسمي لطريقة الطباعة ثلاثية الأبعاد المعدنية هذه هو Laser Powder Bed Fusion (LPBF)، ولكنها تُعرف أيضًا على نطاق واسع باسم التلبيد المباشر للمعادن بالليزر (DMLS) والذوبان الانتقائي بالليزر (SLM).

في بدايات تطوير هذه التقنية، ابتكر مصنعو الماكينات أسماءهم الخاصة لنفس العملية، واستخدمت هذه الأسماء منذ ذلك الحين. وتجدر الإشارة إلى أن المصطلحات الثلاثة أعلاه تشير إلى نفس العملية، حتى وإن اختلفت بعض التفاصيل الميكانيكية.

كنوع فرعي لدمج طبقة المسحوق، تستخدم طابعات LPBF طبقة مسحوق معدني وواحد أو أكثر (حتى 12) ليزر عالي الطاقة. وتستخدم طابعات LPBF ثلاثية الأبعاد أشعة الليزر لدمج المساحيق المعدنية معًا بشكل انتقائي على أساس جزيئي طبقة تلو الأخرى حتى يكتمل النموذج. تُعد طابعات LPBF طريقة طباعة ثلاثية الأبعاد عالية الدقة، وتُستخدم عادةً لإنشاء أجزاء معدنية معقدة للتطبيقات الفضائية والطبية والصناعية.

مثل SLS، تبدأ طابعات LPBF ثلاثية الأبعاد بنموذج رقمي مقسم إلى شرائح. تقوم الطابعة بتحميل المسحوق في حجرة البناء، ثم تستخدم مكشطة (مثل ممسحة الزجاج الأمامي) أو بكرة لنشره في طبقة رقيقة على لوحة البناء. يقوم الليزر بتتبع الطبقة على المسحوق.

ثم تتحرك منصة البناء إلى الأسفل، ويتم وضع طبقة أخرى من المسحوق ودمجها مع الطبقة الأولى حتى يتم بناء الجسم بالكامل. تكون حجرة البناء مغلقة ومحكمة الإغلاق وغالبًا ما تكون مملوءة بخليط غاز خامل، مثل النيتروجين أو الأرجون، لضمان عدم تأكسد المعدن أثناء عملية الصهر وتساعد على إزالة الحطام من عملية الصهر.

بعد الطباعة، تتم إزالة الجزء من قاع المسحوق وتنظيفه وغالبًا ما يخضع لمعالجة حرارية ثانوية للتخلص من الإجهاد. يتم إعادة تدوير المسحوق المتبقي وإعادة استخدامه.

تشمل العوامل المميزة لطابعات LPBF ثلاثية الأبعاد نوع طابعات LPBF وقوتها وعدد أشعة الليزر. قد تحتوي طابعات LPBF المدمجة الصغيرة الحجم على 30-ليزر واطبينما قد تحتوي الإصدارات الصناعية على 12 ليزر بقدرة 1000 واط. تستخدم ماكينات LPBF سبائك هندسية شائعة، مثل الفولاذ المقاوم للصدأ وسبائك النيكل الفائقة وسبائك التيتانيوم. هناك العشرات من المعادن المتاحة لعملية LPBF.

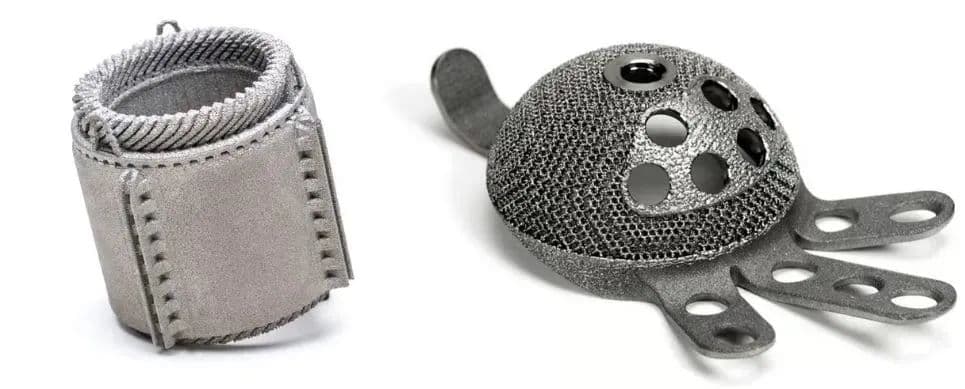

EBM، والمعروفة أيضًا باسم اندماج قاع المسحوق بالحزمة الإلكترونية (EB PBF)، هي طريقة طباعة معدنية ثلاثية الأبعاد مشابهة لطباعة LPBF ولكنها تستخدم شعاع الإلكترون بدلاً من ليزر الألياف. تُستخدم هذه التقنية لتصنيع أجزاء، مثل غرسات العظام المصنوعة من التيتانيوم، وشفرات التوربينات للمحركات النفاثة، والملفات النحاسية.

يولد شعاع الإلكترون المزيد من الطاقة والحرارة، وهو أمر ضروري لبعض المعادن والتطبيقات. وعلاوة على ذلك، فإن EBM ليست بيئة غاز خامل ولكن يتم تنفيذها في غرفة تفريغ لمنع تشتت الحزمة. يمكن أن تصل درجة حرارة غرفة البناء إلى 1,000 درجة مئوية، وحتى أعلى من ذلك في بعض الحالات. ونظراً لأن شعاع الإلكترون يستخدم التحكم في الحزمة الكهرومغناطيسية، فإن سرعة حركته أسرع من الليزر ويمكن حتى تقسيمه لكشف مناطق متعددة في وقت واحد.

تتمثل إحدى مزايا EBM عن LPBF في قدرتها على التعامل مع المواد الموصلة والمعادن العاكسة، مثل النحاس. ومن المزايا الأخرى لـ EBM قدرتها على تداخل أو تكديس أجزاء منفصلة داخل حجرة البناء، حيث لا يجب بالضرورة أن تكون متصلة بلوحة البناء، مما يزيد من حجم الإنتاج بشكل كبير.

بالمقارنة مع أشعة الليزر، عادةً ما تنتج أشعة الإلكترون طبقات أكثر سمكًا وميزات سطح أكثر خشونة. نظرًا لارتفاع درجة الحرارة في حجرة البناء، قد لا تتطلب الأجزاء المطبوعة باستخدام أشعة الإلكترون المدمجة معالجة حرارية بعد الطباعة للتخلص من الإجهاد.

النفث بالمواد هي عملية طباعة ثلاثية الأبعاد حيث يتم ترسيب قطرات صغيرة من المواد ثم يتم تجميدها أو معالجتها على لوحة بناء. وتستخدم هذه العملية بوليمر حساس للضوء أو قطرات شمع تتصلب عند تعرضها للضوء، مما يؤدي إلى بناء الأجسام طبقة واحدة في كل مرة.

تسمح طبيعة عملية نفث المواد بطباعة مواد مختلفة على نفس الجسم. ومن تطبيقات هذه التقنية تصنيع أجزاء ذات ألوان ومواد مختلفة.

إن نفث المواد (M-Jetting) للبوليمرات هي عملية طباعة ثلاثية الأبعاد حيث يتم ترسيب طبقة من الراتنج الحساس للضوء بشكل انتقائي على لوحة بناء ومعالجتها باستخدام الأشعة فوق البنفسجية.

بعد ترسيب طبقة ومعالجتها، تنخفض منصة البناء بسماكة طبقة، وتتكرر العملية لبناء جسم ثلاثي الأبعاد. تجمع M-Jet بين الدقة العالية للطباعة ثلاثية الأبعاد بالراتنج وسرعة الطباعة ثلاثية الأبعاد بالخيوط (FDM) لإنشاء أجزاء ونماذج أولية بألوان ونسيج واقعي.

جميع تقنيات الطباعة ثلاثية الأبعاد بنفث المواد ليست متطابقة تمامًا. وتوجد اختلافات بين الشركات المصنعة للطابعات والمواد المسجلة الملكية. تودع ماكينات M-Jet مواد البناء بطريقة خط بخط من صفوف متعددة من رؤوس الطباعة.

تسمح هذه الطريقة للطابعة بتصنيع أجسام متعددة على خط واحد دون التأثير على سرعة البناء. طالما تم ترتيب النموذج بشكل صحيح على منصة البناء، وتم تحسين المساحة داخل كل خط بناء، يمكن لطابعة M-Jet إنتاج أجزاء أسرع من العديد من الأنواع الأخرى من الطابعات ثلاثية الأبعاد المصنوعة من الراتنج.

تتطلب الأجسام المصنعة باستخدام تقنية M-Jet دعامة، والتي تتم طباعتها في نفس الوقت بمواد قابلة للذوبان أثناء عملية البناء وإزالتها في مرحلة ما بعد المعالجة. تُعد M-Jet واحدة من تقنيات الطباعة ثلاثية الأبعاد القليلة التي تقدم أجساماً مصنوعة من الطباعة متعددة المواد وبالألوان الكاملة.

لا تتوفر ماكينات النفث بالمواد في إصدارات الهواة؛ فهذه الماكينات مناسبة أكثر للمحترفين في تصنيع السيارات وشركات التصميم الصناعي واستوديوهات الفن والمستشفيات وجميع أنواع الشركات المصنعة للمنتجات التي ترغب في إنشاء نماذج أولية دقيقة لاختبار المفاهيم وتقديم المنتجات إلى السوق بشكل أسرع.

على عكس تقنية بلمرة الأحواض، لا تتطلب تقنية M-Jet معالجة لاحقة حيث أن الأشعة فوق البنفسجية في الطابعة تعالج كل طبقة بالكامل.

نفث الهباء الجوي

طوّرت شركة Optomec تقنية Aerosol Jet، وهي تقنية فريدة من نوعها تُستخدم في المقام الأول لطباعة المنتجات الإلكترونية ثلاثية الأبعاد. تتم طباعة المقاومات والمكثفات والهوائيات وأجهزة الاستشعار وترانزستورات الأغشية الرقيقة باستخدام تقنية Aerosol Jet. يمكن مقارنتها تقريبًا بالطلاء بالرش، ولكنها تختلف عن عمليات الطلاء الصناعية في أنه يمكن استخدامها لطباعة أجسام كاملة ثلاثية الأبعاد.

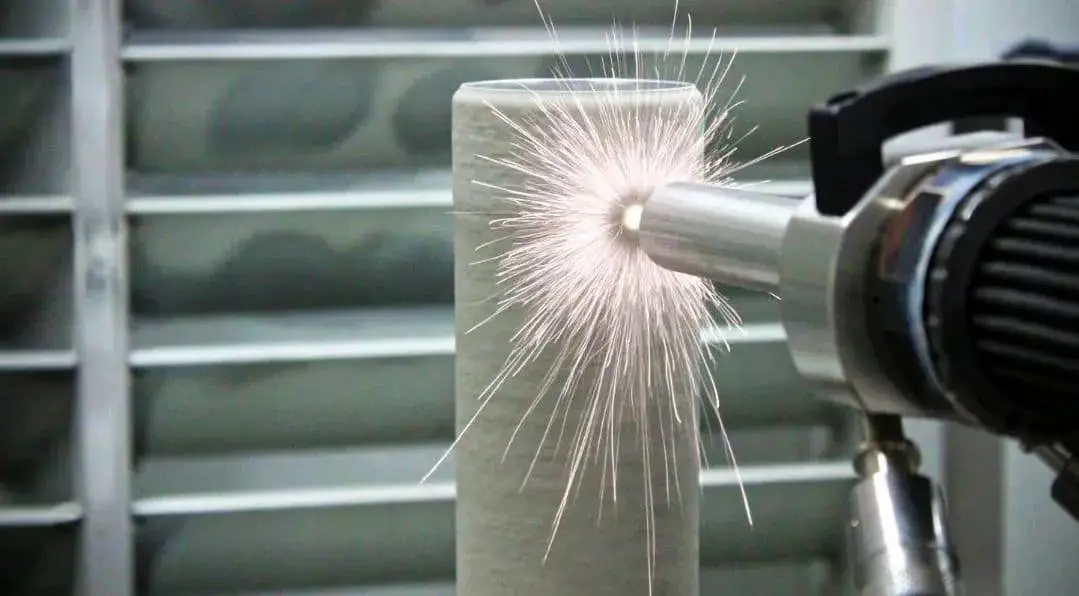

يتم وضع الحبر الإلكتروني في مرذاذ، والذي ينتج قطرات بأقطار تتراوح أقطارها بين 1 و5 ميكرون. يتم بعد ذلك توصيل رذاذ الهباء الجوي إلى رأس الترسيب، ويتم تركيزه بواسطة غاز الغلاف، مما يؤدي إلى تكوين رذاذ جسيمات عالي السرعة.

ونظرًا لأن العملية بأكملها تستخدم الطاقة، فإن هذه التقنية تسمى أحيانًا أيضًا ترسيب الطاقة الموجهة، ولكن نظرًا لأن المادة في هذه الحالة تكون في شكل قطرات، فإننا ندرجها في نفث المواد.

صب البلاستيك الحر الشكل

ابتكرت شركة أربورغ الألمانية تقنية تسمى صب البلاستيك الحر الشكل (APF)، وهي مزيج من تقنيات البثق ونفث المواد. وتستخدم هذه التقنية حبيبات بلاستيكية متوفرة تجاريًا، والتي يتم صهرها في عملية التشكيل بالحقن ونقلها إلى وحدة التفريغ.

حركة فتح وإغلاق سريعة للفوهة ذات التردد العالي، مما ينتج ما يصل إلى 200 قطرة بلاستيكية في الثانية بأقطار تتراوح بين 0.2 و0.4 مم. ترتبط القطرات بالمادة المتصلبة أثناء التبريد. المعالجة اللاحقة غير مطلوبة بشكل عام. إذا تم استخدام مادة داعمة، فيجب إزالتها.

تُعد تقنية نفث الجسيمات النانوية (NPJ) واحدة من التقنيات القليلة المسجلة الملكية التي يصعب تصنيفها، والتي طورتها شركة تدعى XJet. وهي تستخدم مصفوفة رأس طباعة مزودة بآلاف الفوهات النافثة للحبر التي يمكنها نفث ملايين من قطرات المواد فائقة الدقة على طبقة رقيقة للغاية من صينية البناء، مع نفث مواد الدعم في الوقت نفسه.

يتم تعليق الجسيمات المعدنية أو الخزفية في السائل. تحدث العملية في درجات حرارة عالية، حيث يتبخر السائل عند نفثه، تاركًا في الغالب مادة معدنية أو خزفية. ولا يتبقى في الأجزاء ثلاثية الأبعاد الناتجة سوى كمية صغيرة من عامل الربط الذي تتم إزالته في مرحلة ما بعد التلبيد.

النفث الموثق هو عملية طباعة ثلاثية الأبعاد تربط بشكل انتقائي طبقة من المسحوق في مناطق محددة باستخدام مادة لاصقة سائلة. يجمع هذا النوع من التكنولوجيا بين خصائص اندماج طبقة المسحوق ونفث المواد.

على غرار نفث المواد اللاصقة PBF، يستخدم النفث بالمادة الرابطة مواد مسحوقية (المعادن والبلاستيك والسيراميك والخشب والسكر، إلخ) ومثل نفث المواد، يتم ترسيب البوليمر اللاصق السائل من نفث الحبر. تظل عملية نفث المادة الرابطة كما هي سواءً كانت معدنًا أو بلاستيكًا أو رملًا أو مواد مسحوقية أخرى.

أولاً، تقوم شفرة طلاء بتلطيخ طبقة رقيقة من المسحوق على منصة البناء. بعد ذلك، يمر رأس طباعة مزود بفوهة نافثة للحبر فوق السرير، حيث يقوم بترسيب قطرات من المادة اللاصقة بشكل انتقائي لربط جزيئات المسحوق معًا. بمجرد اكتمال الطبقة، تتحرك منصة البناء إلى أسفل وتعيد الشفرة طلاء السطح. تتكرر هذه العملية حتى تنتهي القطعة بأكملها.

يكمن تفرد النفث اللاصق في عدم وجود حرارة أثناء عملية الطباعة. تعمل المادة اللاصقة كغراء يمسك مسحوق البوليمر معًا. بعد الطباعة، يتم تغليف الجزء في المسحوق غير المستخدم، والذي عادةً ما يُترك ليتصلب. ثم تتم إزالة القطعة من حاوية المسحوق، ويتم جمع المسحوق الزائد ويمكن إعادة استخدامه.

من هنا، تكون المعالجة اللاحقة مطلوبة اعتمادًا على المادة، باستثناء الرمل الذي يمكن استخدامه عادةً مباشرةً من الطابعة كقلب أو قالب. عندما يكون المسحوق من المعدن أو السيراميك، فإن المعالجة اللاحقة التي تتم بالحرارة تعمل على إذابة المادة اللاصقة، تاركة المعدن فقط. تتضمن المعالجة اللاحقة للجزء البلاستيكي عادةً طلاء لتحسين نعومة السطح. يمكن أيضًا إجراء عمليات التلميع والطلاء والصنفرة على أجزاء نفث البوليمر اللاصق.

النفث الموثق سريع ويتميز بمعدل إنتاج مرتفع، وبالتالي، مقارنةً بطرق التصنيع الإضافي الأخرى، يمكنه إنتاج عدد كبير من الأجزاء بشكل أكثر فعالية من حيث التكلفة. يمكن استخدام النفث بالمادة الرابطة المعدنية لمجموعة متنوعة من المعادن وهي شائعة في السلع الاستهلاكية ذات الاستخدام النهائي والأدوات وقطع الغيار المجمعة.

ومع ذلك، فإن اختيار المواد لنفث البوليمر الموثق محدود والأداء الهيكلي للأجزاء المنتجة أقل. وتكمن قيمته في قدرته على إنشاء نماذج ونماذج أولية بالألوان الكاملة.

يمكن أيضًا استخدام النفث الموثق لتصنيع أجسام معدنية صلبة ذات أشكال هندسية معقدة، بما يتجاوز قدرة تقنيات التصنيع التقليدية. يُعد النفث بالمادة الرابطة المعدنية تقنية جذابة للغاية لإنتاج الأجزاء المعدنية بكميات كبيرة وتحقيق خفة الوزن.

نظرًا لأن النفث الموثق يمكنه طباعة أجزاء ذات أنماط معقدة بدلاً من المواد الصلبة، فإن الأجزاء الناتجة أخف وزنًا بشكل كبير ولكنها تحتفظ بقوتها. يمكن أيضًا استخدام خصائص المسامية في النفث الموثق لإنشاء أجزاء نهائية أخف وزنًا للتطبيقات الطبية، مثل الغرسات.

وبصفة عامة، فإن الأداء المادي للأجزاء المعدنية التي يتم نفثها بالمواد الغلاف المعدني يمكن مقارنته بالأجزاء المعدنية المنتجة باستخدام قولبة حقن المعادن، وهي إحدى طرق التصنيع الأكثر استخدامًا في الإنتاج الضخم للأجزاء المعدنية. وبالإضافة إلى ذلك، تُظهر الأجزاء التي يتم نفثها بالمادة الرابطة نعومة سطح أعلى، خاصةً في القنوات الداخلية.

تحتاج الأجزاء المعدنية التي يتم نفثها باستخدام مادة رابطة معدنية إلى معالجة ثانوية بعد الطباعة لتحقيق خصائص ميكانيكية جيدة. تتكون الأجزاء الخارجة حديثًا من الطابعة بشكل أساسي من جزيئات معدنية متماسكة معًا بواسطة مادة بوليمرية رابطة.

هذه الأجزاء التي تسمى "الأجزاء الخضراء" هشة للغاية بحيث لا يمكن استخدامها كما هي. وبعد إزالة الأجزاء المطبوعة من قاع المسحوق المعدني (عملية تسمى نزع المسحوق)، تخضع للمعالجة الحرارية (عملية تسمى التلبيد) في فرن.

يتم ضبط كل من معلمات الطباعة ومعلمات التلبيد وفقًا للهندسة المحددة والمواد والكثافة المطلوبة للجزء. في بعض الأحيان يتم استخدام البرونز أو المعادن الأخرى لتغلغل الفراغات في الأجزاء التي يتم نفثها بالمادة الرابطة وبالتالي تحقيق مسامية صفرية.

نفث المواد الرابطة البلاستيكية هي عملية تشبه إلى حد كبير نفث المواد الرابطة المعدنية لأنها تستخدم أيضًا المسحوق والمواد الرابطة السائلة، ولكن التطبيقات مختلفة تمامًا. وبمجرد اكتمال الطباعة، تتم إزالة الأجزاء البلاستيكية من طبقة المسحوق وتنظيفها، وعادةً ما تكون جاهزة للاستخدام دون مزيد من المعالجة، ولكن هذه الأجزاء تفتقر إلى القوة والمتانة الموجودة في عمليات الطباعة ثلاثية الأبعاد الأخرى.

يمكن غرس الأجزاء البلاستيكية النافثة للبلاستيك بمادة أخرى لزيادة قوتها. يُفضل استخدام النفث باستخدام البوليمرات الرابطة لقدرته على إنتاج أجزاء متعددة الألوان للنمذجة الطبية والنماذج الأولية للمنتجات.

يختلف النفث بالمادة اللاصقة الرملية عن النفث بالمادة اللاصقة البلاستيكية من حيث آلة الطباعة والعملية المستخدمة، ومن هنا يأتي الفصل. أحد الاستخدامات الأكثر شيوعًا لتقنية النفث بالمادة اللاصقة هو إنتاج قوالب ونماذج وقوالب صب الرمل الكبيرة. إن التكلفة المنخفضة لهذه العملية وسرعتها تجعلها حلاً ممتازًا للمسابك، حيث إنه من الصعب إنتاج تصميمات أنماط معقدة في غضون ساعات باستخدام التقنيات التقليدية.

إن مستقبل التنمية الصناعية يفرض باستمرار متطلبات عالية على المقاولين والموردين. بدأت الطباعة الرملية ثلاثية الأبعاد للتو في الاستفادة من إمكاناتها. بعد الطباعة، يحتاج المشغّل إلى إزالة النوى والقوالب من منطقة البناء وتنظيفها لإزالة أي رمال سائبة. يمكن عادةً تحضير القوالب للصب على الفور. بعد الصب، يتم كسر القالب وإزالة الجزء المعدني النهائي.

هناك عملية طباعة ثلاثية الأبعاد أخرى فريدة من نوعها ومخصصة للعلامة التجارية لا تتناسب بسهولة مع أي فئة موجودة، وليست في الواقع عملية نفث لاصقة، وهي تقنية Multi Jet Fusion من HP. MJF هي تقنية طباعة بوليمرية ثلاثية الأبعاد تستخدم مادة مسحوقية ومادة اندماج سائلة وعامل تفصيل.

لا تعتبر هذه العملية نفث الحبر اللاصق لأن الحرارة مضافة في هذه العملية، مما ينتج أجزاء ذات قوة ومتانة أكبر، والسائل ليس مادة لاصقة بالكامل. يأتي اسم هذه العملية من الرؤوس النافثة للحبر المتعددة المستخدمة في عملية الطباعة.

أثناء عملية الطباعة بنفث الحبر النفاث المتعدد، تضع الطابعة طبقة من مسحوق المواد، عادةً ما تكون من النايلون، على سرير الطباعة. بعد ذلك، تمر الرؤوس النافثة للحبر فوق المسحوق وتضع عامل الانصهار وعامل التفصيل عليه. ثم يتحرك جهاز تسخين بالأشعة تحت الحمراء فوق الطباعة. حيثما تتم إضافة عامل الانصهار، تذوب الطبقات الأساسية معًا، بينما تظل المناطق التي تحتوي على عامل التفصيل مسحوقًا.

تتساقط الأجزاء المسحوقة لتنتج الشكل الهندسي المطلوب. وهذا يلغي أيضًا الحاجة إلى دعم النمذجة، حيث تدعم الطبقات السفلية الطبقات المطبوعة فوقها. لإكمال عملية الطباعة، يتم نقل سرير المسحوق بأكمله والأجزاء المطبوعة داخله إلى محطة معالجة منفصلة، حيث يتم تفريغ معظم المسحوق السائب غير الذائب لإعادة استخدامه.

تُعد تقنية Multi Jet Fusion تقنية متعددة الاستخدامات تم تطبيقها في العديد من الصناعات، بما في ذلك السيارات والرعاية الصحية والسلع الاستهلاكية.

ترسيب الطاقة الموجهة (DED) هي عملية طباعة ثلاثية الأبعاد حيث مادة معدنية يتم تزويدها وصهرها في وقت واحد مع إمدادات طاقة قوية. إنها واحدة من أوسع فئات الطباعة ثلاثية الأبعاد، وتشمل العديد من الفئات الفرعية، اعتمادًا على شكل المادة (سلك أو مسحوق) ونوع الطاقة (ليزر، شعاع إلكتروني، قوس، أسرع من الصوت، حراري، إلخ). في الأساس، لديها العديد من أوجه التشابه مع اللحام.

تُستخدم هذه التقنية للطباعة طبقة بعد طبقة، وعادةً ما يتبعها التصنيع باستخدام الحاسب الآلي لتحقيق تفاوتات أكثر دقة. ويُعد الجمع بين الطباعة ثلاثية الأبعاد والطباعة باستخدام الحاسب الآلي أمرًا شائعًا جدًا، مع وجود نوع فرعي من الطباعة ثلاثية الأبعاد يسمى الطباعة ثلاثية الأبعاد الهجينة، والتي تتضمن وحدات الطباعة ثلاثية الأبعاد والطباعة باستخدام الحاسب الآلي في نفس الآلة.

تُعتبر هذه التقنية بديلاً أسرع وأرخص من صب المعادن وتشكيلها على دفعات صغيرة، وإصلاحًا رئيسيًا للتطبيقات في صناعة النفط والغاز البحرية، بالإضافة إلى قطاعات الفضاء وتوليد الطاقة والمرافق.

يستخدم الترسيب بالطاقة الموجهة بالليزر (L-DED)، والمعروف أيضًا باسم الترسيب المعدني بالليزر (LMD) أو تشكيل الشبكة المهندسة بالليزر (LENS)، مسحوقًا أو سلكًا معدنيًا يتم توصيله من خلال فوهة واحدة أو أكثر وصهره على منصة بناء أو جزء معدني بواسطة ليزر قوي. وبينما تتحرك الفوهة والليزر، أو يتحرك الجزء على قرص دوّار متعدد المحاور، يتم بناء الجسم طبقة تلو الأخرى.

تكون سرعة البناء أسرع من اندماج طبقة المسحوق، ولكنها تؤدي إلى انخفاض جودة السطح وانخفاض الدقة بشكل كبير، مما يتطلب عادةً معالجة لاحقة كبيرة. تحتوي طابعات DED الليزرية عادةً على غرفة محكمة الغلق مملوءة بغاز الأرجون لمنع الأكسدة. عند التعامل مع المعادن الأقل تفاعلاً، يمكن أن تعمل باستخدام غاز الأرجون أو غاز النيتروجين المحلي فقط.

تشمل المعادن الشائعة المستخدمة في هذه العملية الفولاذ المقاوم للصدأ والتيتانيوم وسبائك النيكل. تُستخدم طريقة الطباعة هذه عادةً لإصلاح الأجزاء المتطورة في مجال الطيران والسيارات، مثل شفرات المحركات النفاثة، ولكنها تُستخدم أيضًا لإنتاج أجزاء كاملة.

الترسيب بالحزمة الإلكترونية DED، والمعروف أيضًا باسم ترسيب طاقة الحزمة الإلكترونية السلكية، هي عملية طباعة ثلاثية الأبعاد تشبه إلى حد كبير عملية الترسيب بالحزمة الإلكترونية الليزرية. يتم إجراؤها في غرفة تفريغ ويمكنها إنتاج معادن نظيفة جدًا وعالية الجودة. عندما يمر سلك معدني عبر فوهة واحدة أو أكثر، يتم صهره بواسطة شعاع إلكتروني.

يتم بناء الطبقات بشكل فردي، مع تشكيل شعاع الإلكترون لحوض ذوبان صغير يتم تغذية السلك فيه بواسطة مغذي الأسلاك. عند التعامل مع المعادن عالية الأداء والمعادن النشطة (مثل النحاس والتيتانيوم والكوبالت وسبائك النيكل)، يتم اختيار شعاع الإلكترون للتشغيل DED.

آلات DED غير محدودة فعلياً من حيث حجم الطباعة. على سبيل المثال، تمتلك شركة Sciaky المصنعة للطابعات ثلاثية الأبعاد آلة طباعة ثلاثية الأبعاد بتقنية DED قادرة على إنتاج أجزاء بطول 6 أمتار تقريبًا بمعدل 3 إلى 9 كيلوغرامات من المواد في الساعة.

توصف تقنية DED بالحزمة الإلكترونية بأنها واحدة من أسرع الطرق لتصنيع الأجزاء المعدنية، على الرغم من أنها ليست الأكثر دقة، مما يجعلها تقنية تصنيع مثالية لبناء الهياكل الكبيرة (مثل هياكل الطائرات) أو الأجزاء البديلة (مثل شفرات التوربينات).

ترسيب الطاقة الموجهة بالأسلاك، والمعروف أيضًا باسم التصنيع الإضافي بالقوس السلكي (WAAM)، هو شكل من أشكال الطباعة ثلاثية الأبعاد التي تستخدم الطاقة في شكل بلازما أو قوس كهربائي لصهر المعدن في شكل أسلاك، ثم يتم ترسيبها طبقة تلو الأخرى على سطح، مثل القرص الدوار متعدد المحاور، بواسطة ذراع روبوتية لتشكيل شكل.

يتم اختيار هذه الطريقة مقارنة بالتقنيات المماثلة التي تستخدم أشعة الليزر أو أشعة الإلكترون لأنها لا تتطلب غرفة محكمة الغلق ويمكنها استخدام معادن مماثلة لتلك المستخدمة في اللحام التقليدي (وأحيانًا نفس المادة بالضبط).

يُعتبر الترسيب الكهربائي المباشر للطاقة الخيار الأكثر فعالية من حيث التكلفة في تقنية الترسيب الكهربائي المباشر للطاقة حيث يمكن استخدام اللحام بالقوس الكهربائي الروبوتات ومصادر الطاقة، مما يجعل حاجز الدخول منخفضًا نسبيًا.

ولكن على عكس اللحام، تستخدم هذه التقنية برامج معقدة للتحكم في مجموعة متنوعة من المتغيرات أثناء العملية، بما في ذلك إدارة الحرارة ومسارات الأدوات للذراع الآلية. لا تحتوي هذه التقنية على هياكل داعمة يجب إزالتها، وعادةً ما يتم تشكيل الأجزاء النهائية باستخدام الحاسب الآلي عند الضرورة لتحقيق تفاوتات صارمة أو صقل السطح.

طلاء الرذاذ البارد هو تقنية الطباعة ثلاثية الأبعاد بالرش بالرش على البارد، وهي تقنية طباعة ثلاثية الأبعاد تستخدم الرش الأسرع من الصوت للمسحوق المعدني لربطها معًا دون ذوبان، مما يقضي فعليًا على التشقق الحراري أو الإجهاد.

منذ أوائل العقد الأول من القرن الحادي والعشرين، تم استخدامه كعملية طلاء، ولكن في الآونة الأخيرة بدأت العديد من الشركات في استخدام طلاء الرذاذ البارد للتصنيع الإضافي لأنه يمكن أن يطبع بسرعات أسرع من 50 إلى 100 مرة من العمليات المعدنية ثلاثية الأبعاد النموذجية ولا يتطلب غازًا خاملًا أو غرفة تفريغ.

مثل جميع عمليات الطلاء بالرذاذ البارد، لا ينتج طلاء الرذاذ البارد مطبوعات بجودة سطح أو تفاصيل جيدة، ولكن يمكن استخدام الأجزاء مباشرةً من سرير الطباعة.

الترسيب بالطاقة الموجهة بالذوبان هي عملية طباعة ثلاثية الأبعاد تستخدم الحرارة لإذابة المعدن (عادةً الألومنيوم)، ثم يتم ترسيبه طبقة تلو الأخرى على لوحة بناء لتشكيل جسم ثلاثي الأبعاد. والفرق بين هذه التقنية والطباعة ثلاثية الأبعاد بالبثق المعدني هو أن البثق يستخدم مادة لقيم معدنية مع كمية صغيرة من البوليمر بداخلها، مما يسمح ببثق المعدن.

وبعد ذلك تتم إزالة البوليمر في مرحلة المعالجة الحرارية، في حين أن تقنية DED الذائبة تستخدم معدنًا نقيًا. كما يمكن تشبيه عملية الإذابة أو الإزالة بالدردشة الذائبة أو السائلة بالدردشة باستخدام سائل، ولكن بدلاً من سلسلة من الفوهات التي ترسب قطرات المعدن السائل، يتدفق المعدن السائل عادةً من فوهة.

ويجري تطوير أشكال مختلفة من هذه التكنولوجيا، وتعد الطابعات ثلاثية الأبعاد التي تستخدم المعادن الذائبة نادرة. وتتمثل ميزة استخدام الحرارة لإذابة المعادن ثم ترسيبها في أنها تستخدم طاقة أقل من عمليات الإذابة الحرارية الأخرى ويمكنها استخدام المعادن المعاد تدويرها كمادة وسيطة بدلاً من الأسلاك المعدنية أو المسحوق المعدني المعالج بدرجة عالية.

التصفيح بالصفائح هو شكل من أشكال الطباعة ثلاثية الأبعاد من الناحية الفنية، ولكنه يختلف بشكل كبير عن التقنيات المذكورة أعلاه. وتتمثل وظيفتها في تكديس وتصفيح صفائح المواد الرقيقة جدًا معًا لإنتاج أجسام أو أكوام ثلاثية الأبعاد، ثم يتم قطعها ميكانيكيًا أو بالليزر لتشكيل الشكل النهائي.

يمكن دمج طبقات المواد معًا باستخدام طرق مختلفة، بما في ذلك الحرارة والصوت، اعتمادًا على المادة، حيث تتراوح المواد من الورق والبوليمرات إلى المعادن. عندما يتم تصفيح الأجزاء ثم القطع بالليزر أو تشكيلها آليًا بالشكل المطلوب، يتم توليد نفايات أكثر من تقنيات الطباعة ثلاثية الأبعاد الأخرى.

يستخدم المصنعون التصفيح بالصفائح الرقيقة لإنتاج نماذج أولية غير وظيفية بسرعة عالية نسبيًا وبتكلفة منخفضة ومناسبة لتكنولوجيا البطاريات وإنتاج المواد المركبة، حيث يمكن تبديل المواد المستخدمة أثناء عملية الطباعة.

التصفيح هو شكل من أشكال تكنولوجيا الطباعة ثلاثية الأبعاد حيث يتم تكديس صفائح المواد معًا ولصقها، ثم يتم تقطيع الجسم ذي الطبقات إلى الشكل الصحيح باستخدام سكين (أو الليزر أو جهاز التوجيه باستخدام الحاسب الآلي). هذه التقنية أقل شيوعًا اليوم مع انخفاض تكلفة تقنيات الطباعة ثلاثية الأبعاد الأخرى، وزيادة سرعتها وسهولة استخدامها بشكل كبير.

التصنيع بالطباعة الحجرية اللزجة (VLM): VLM هي عملية الطباعة ثلاثية الأبعاد الحاصلة على براءة اختراع من BCN3D التي تقوم بتصفيح طبقات رقيقة من الراتنج الحساس للضوء عالي اللزوجة على فيلم نقل شفاف. يسمح النظام الميكانيكي بتصفيح الراتنج من كلا جانبي الفيلم، مما يتيح الجمع بين راتنجات مختلفة للحصول على أجزاء متعددة المواد وهياكل دعم قابلة للإزالة بسهولة. لم يتم تسويق هذه التقنية حتى الآن، ولكن يمكن اعتبارها نوعًا من تقنيات الطباعة ثلاثية الأبعاد المصفحة.

التصنيع الإضافي القائم على المركب (CBAM): حصلت شركة Impossible Objects الناشئة على براءة اختراع لهذه التقنية التي تدمج الكربون أو الزجاج أو الكيفلار مع البلاستيك الحراري لتصنيع الأجزاء.

تصنيع المواد المركبة ذات التصفيح الانتقائي (SLCOM): قامت شركة EnvisionTEC، المعروفة الآن باسم ETEC والمملوكة لشركة Desktop Metal، بتطوير هذه التقنية في عام 2016، والتي تستخدم البلاستيك الحراري كمادة أساسية ومواد مركبة من الألياف المنسوجة.

ملاحظة: هناك العديد من أنواع تقنيات الطباعة ثلاثية الأبعاد؛ ما سبق هو الأنواع السبعة الأكثر شيوعًا لتقنيات التصنيع المضافة في الطباعة ثلاثية الأبعاد ولا تغطي جميع تقنيات الطباعة ثلاثية الأبعاد الموجودة في السوق.