هل تساءلت يوماً عن عالم الصب الرائع؟ هذه العملية التصنيعية القديمة والمتطورة باستمرار تشكل حياتنا اليومية بطرق لا حصر لها. سنستكشف في هذه المدونة الأنواع المختلفة لتقنيات الصب المستخدمة في صناعة الأجزاء المعدنية المعقدة بدقة وكفاءة. من الصب بالرمل التقليدي إلى الصب بالقالب المتقدم، تقدم كل طريقة مزايا فريدة من نوعها لتطبيقات مختلفة. انضم إلينا بينما نتعمق في تعقيدات عملية التصنيع الأساسية هذه ونكتشف كيف تستمر في دفع عجلة الابتكار في مختلف الصناعات.

الصب هو عملية تصنيع أساسية يتم فيها سكب مادة سائلة في قالب به تجويف مجوف بالشكل المطلوب ثم يُترك ليتصلب. يُعرف الجزء المتصلب باسم الصب الذي يتم إخراجه أو كسره من القالب لإكمال العملية.

هناك عدة أنواع من عمليات الصب، ولكل منها خصائصها ومزاياها وعيوبها الفريدة. يمكن تصنيفها على نطاق واسع إلى مجموعتين رئيسيتين: صب القوالب الرملية والصب الخاص.

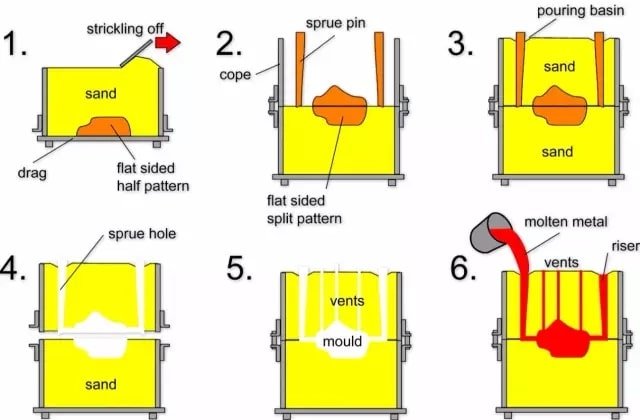

يُعد صب القالب الرملي أحد أكثر طرق الصب شيوعاً وتنوعاً. وهي تتضمن إنشاء قالب من الرمل وصب المعدن المنصهر في التجويف. هناك ثلاثة أنواع أساسية من الصب بالقالب الرملي:

تستخدم عمليات الصب الخاصة مواد وتقنيات مختلفة لإنشاء القوالب والمسبوكات. ويمكن تقسيمها إلى فئتين رئيسيتين استناداً إلى مادة التشكيل:

يعد فهم عمليات الصب المختلفة أمرًا بالغ الأهمية لاختيار الطريقة المناسبة لتطبيق معين. كل عملية لها مجموعة فريدة من الخصائص والمزايا والعيوب، مما يجعلها مناسبة لأنواع مختلفة من المنتجات ومقاييس الإنتاج. من خلال استكشاف هذه العمليات بالتفصيل، يمكنك اتخاذ قرارات مستنيرة لتحسين كفاءة التصنيع وجودة المنتج.

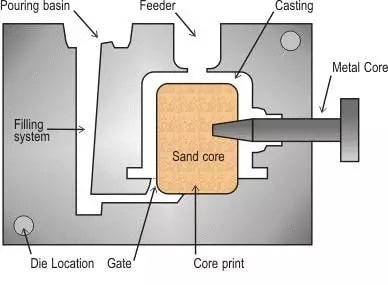

الصب الرملي هو طريقة متعددة الاستخدامات ومستخدمة على نطاق واسع لإنتاج المسبوكات المعدنية عن طريق إنشاء قالب من خليط رملي. هذه العملية قادرة على إنتاج مصبوبات من مجموعة متنوعة من المعادن، بما في ذلك الصلب والحديد ومعظم السبائك غير الحديدية. وهي ذات قيمة خاصة لقدرتها على إنشاء أشكال معقدة وتجاويف داخلية معقدة.

تتضمن عملية الصب بالرمل عدة خطوات رئيسية:

عملية الصب بالرمل

يوفر الصب بالرمل العديد من الخصائص البارزة:

يستخدم صب الرمل على نطاق واسع في مختلف الصناعات نظراً لتعدد استخداماته وفعاليته من حيث التكلفة. وتشمل التطبيقات الشائعة ما يلي:

باختصار، يُعد الصب بالرمل طريقة قابلة للتكيف بدرجة كبيرة وفعالة من حيث التكلفة لإنتاج المسبوكات المعدنية ذات الأشكال المعقدة والتفاصيل المعقدة. إن قدرتها على العمل مع مجموعة واسعة من المواد تجعلها عملية أساسية في العديد من التطبيقات الصناعية.

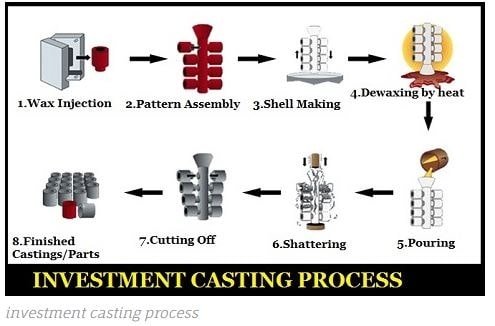

الصب الاستثماري، والمعروف أيضًا باسم الصب بالشمع المفقود، هو عملية صب دقيقة تتضمن إنشاء نمط من مادة قابلة للانصهار، عادةً ما تكون الشمع. ثم يتم تغليف هذا النمط بطبقات متعددة من المواد الحرارية لتشكيل قالب. وبمجرد إنشاء القالب، يتم صهر النموذج، تاركاً تجويفاً خالياً من الأسطح الفاصلة. يتم بعد ذلك خبز القالب في درجات حرارة عالية لإزالة أي شمع متبقي وتقوية القالب. وأخيراً، يتم سكب المعدن المنصهر في التجويف لإنشاء الصب النهائي.

تتضمن عملية الصب الاستثماري عدة خطوات رئيسية:

عملية الصب الاستثماري

إن الصب الاستثماري مناسب بشكل خاص لإنتاج الأجزاء الصغيرة ذات الأشكال المعقدة ومتطلبات الدقة العالية. ويُستخدم على نطاق واسع في صناعات مثل صناعة الطيران والسيارات والأجهزة الطبية. وتشمل التطبيقات الشائعة ما يلي:

تظل عملية الصب الاستثماري عملية حيوية في التصنيع الحديث، حيث توفر مكونات عالية الجودة والدقة لمجموعة متنوعة من التطبيقات.

الصب بالقالب الطيني هو عملية صب تقليدية تستخدم الطين كمادة أساسية لصنع قوالب لإنتاج مصبوبات مختلفة. ولهذه الطريقة أهمية تاريخية وقد استُخدمت لعدة قرون، لا سيما في الصين، حيث تُعرف بأنها واحدة من أقدم تقنيات الصب المعروفة.

لضمان قوة تماسك قوية للقالب الطيني، يتم خلط الطين بالماء ومختلف المواد العضوية وغير العضوية. وتشمل هذه المواد:

بمجرد خلطه، يخضع الطين لعمليات التجفيف بالهواء أو التجفيف بالشمس. تُعد مرحلة التجفيف هذه حاسمة لأنها تصلب القالب، مما يجعله صلباً ومتيناً. يتميز القالب الصلصالي الناتج بمسامات خروج الهواء، وهي ضرورية لتنفيس الغازات أثناء عملية الصب.

إحدى المزايا البارزة للقالب الطيني هي إمكانية إعادة استخدام القالب. يمكن استخدام القالب الطيني عدة مرات، مما يصنفه كقالب شبه دائم. هذه الخاصية تجعله خياراً اقتصادياً وفعالاً لعمليات الصب.

يحتل الصب بالقالب الطيني مكانة بارزة في تاريخ التصنيع، خاصة في الصين. فهو يمثل براعة وحنكة علماء المعادن الأوائل الذين طوروا هذه الطريقة لإنتاج مجموعة متنوعة من القطع المعدنية.

على الرغم من تطور تقنيات الصب الحديثة، لا يزال صب القوالب الطينية يحظى بالتقدير لبساطته وفعاليته في بعض التطبيقات. وهي مفيدة بشكل خاص في الإنتاج على نطاق صغير وفي المجالات التي يفضل فيها استخدام الطرق التقليدية.

يُعد الصب بالقالب الطيني شاهداً على الإرث الدائم لتقنيات التصنيع التقليدية. فمن خلال استخدام المواد المتاحة بسهولة والعمليات البسيطة، وفرت طريقة موثوقة لإنتاج المسبوكات لعدة قرون. ولا تزال أهميتها التاريخية وفوائدها العملية تجعلها طريقة صب قيّمة في سياقات محددة.

الصب بالقوالب الصدفية هي عملية صب دقيقة تنتج مصبوبات عالية الجودة باستخدام قوالب صدفية رقيقة. وقد اخترع يوهانس كرونينج هذه الطريقة في عام 1943 واستُخدمت لأول مرة في ألمانيا في عام 1944. ومنذ نشأتها، تم اعتماد هذه التقنية على نطاق واسع في مختلف الصناعات في جميع أنحاء العالم نظراً لكفاءتها وقدرتها على إنتاج مصبوبات معقدة ودقيقة.

تتضمن عملية صب القالب الصدفي عدة خطوات رئيسية:

يُستخدم صب القوالب الصدفية على نطاق واسع في الصناعات التي تكون فيها الدقة والتشطيبات السطحية عالية الجودة أمرًا بالغ الأهمية. تشمل التطبيقات الشائعة ما يلي:

يُعد صب القوالب الصدفية طريقة صب عالية الكفاءة والدقة لعبت دورًا أساسيًا في تطوير قدرات التصنيع في مختلف الصناعات. كما أن قدرتها على إنتاج مصبوبات عالية الجودة ومفصلة مع تشطيبات سطحية ممتازة تجعلها الخيار المفضل للعديد من التطبيقات.

صب القوالب الخزفية هي طريقة صب متطورة تستخدم ملاط السيراميك لإنتاج مصبوبات عالية الجودة. تُعد هذه التقنية ذات قيمة خاصة لقدرتها على إنشاء أشكال دقيقة ومعقدة مع تشطيبات سطحية ممتازة. دعونا نتعمق في تفاصيل عملية الصب هذه.

يتكون ملاط السيراميك المستخدم في طريقة الصب هذه من:

ولتسريع عملية التبلور في ملاط السيراميك، غالبًا ما يتم إضافة محفزات مثل هيدروكسيد الكالسيوم أو أكسيد المغنيسيوم. تساعد هذه المحفزات في تثبيت الملاط بسرعة، مما يجعل القالب جاهزًا للخطوات اللاحقة في إطار زمني أقصر.

ونظرًا لأوجه التشابه في التركيب والمظهر بين المواد الحرارية المستخدمة والسيراميك التقليدي، غالبًا ما يشار إلى هذه العملية باسم الصب "من النوع الخزفي". صب القوالب الخزفية هي تقنية متطورة تطورت من صب القوالب الرملية التقليدية، مما يوفر دقة وجودة سطح محسنة.

هناك طريقتان أساسيتان لصب القوالب الخزفية:

تُعد هذه الطريقة مفيدة بشكل خاص لإنشاء مصبوبات مفصلة ومعقدة.

تُستخدم هذه التقنية على نطاق واسع في الإنتاج نظرًا لكفاءتها المادية وفعاليتها من حيث التكلفة.

تمثل عملية صب القوالب الخزفية تقدماً كبيراً في تكنولوجيا الصب، حيث تقدم العديد من المزايا مقارنةً بالطرق التقليدية. إن قدرتها على إنتاج مصبوبات عالية الدقة وعالية الجودة تجعلها عملية لا تقدر بثمن في مختلف التطبيقات الصناعية. من خلال فهم التركيب والمحفزات والطرق المتبعة، يمكن للمصنعين استخدام هذه التقنية بفعالية لتحقيق نتائج صب متفوقة.

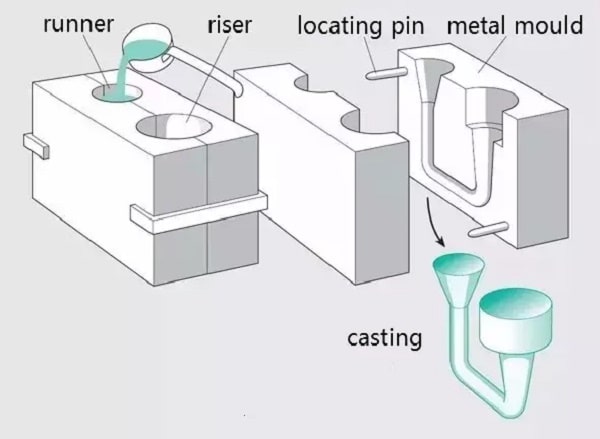

صب القوالب المعدنية، والمعروفة أيضاً باسم الصب بالقوالب الصلبة، هي عملية عالية الكفاءة يتم فيها صب المعدن السائل في قالب معدني لصنع المسبوكات. يمكن إعادة استخدام القالب، المصنوع عادةً من الفولاذ أو الحديد الزهر، عدة مرات، وغالباً ما يتراوح عدد مرات استخدامه من مئات إلى آلاف الدورات، مما يجعله طريقة فعالة من حيث التكلفة للإنتاج بكميات كبيرة.

على الرغم من مزاياها، فإن لصب القوالب المعدنية بعض القيود:

يُستخدم صب القوالب المعدنية على نطاق واسع في الصناعات التي تكون فيها الدقة العالية والتكرار أمرًا بالغ الأهمية. تشمل التطبيقات الشائعة ما يلي:

تُعد عملية صب القوالب المعدنية عملية تصنيع متعددة الاستخدامات وفعالة، وهي مناسبة بشكل خاص لإنتاج كميات كبيرة من الأجزاء المعدنية بدقة أبعاد ممتازة وتشطيب سطحي ممتاز. ومع ذلك، يجب مراعاة حدودها من حيث المواد وتعقيد الشكل والوزن بعناية عند اختيار هذه الطريقة لتطبيقات محددة.

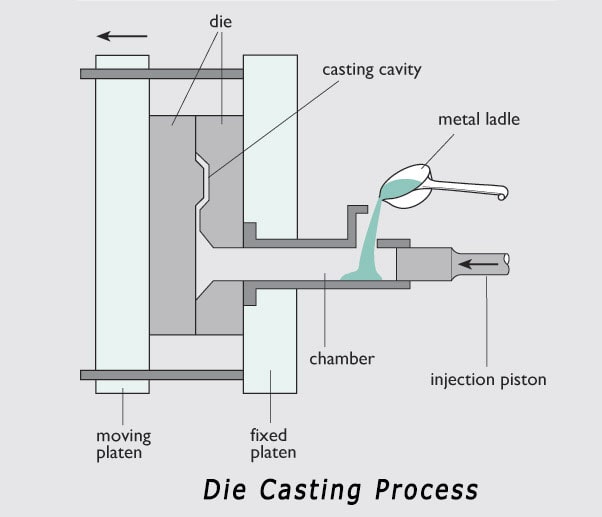

عملية الصب بالقالب هي عملية تصنيع يتم فيها حقن المعدن المنصهر في تجويف قالب معدني دقيق بضغط عالٍ وسرعة عالية. يبرد المعدن ويتصلب تحت الضغط، مما يؤدي إلى تشكيل قالب بأبعاد دقيقة وسطح أملس.

تتضمن عملية الصب بالقالب عدة خطوات رئيسية:

تم استخدام الصب بالقالب في البداية في صناعات السيارات والأدوات. ومع مرور الوقت، توسعت تطبيقاته لتشمل قطاعات مختلفة، بما في ذلك:

تظل عملية الصب بالقالب عملية تصنيع متعددة الاستخدامات ومستخدمة على نطاق واسع نظرًا لقدرتها على إنتاج أشكال معقدة بدقة عالية وجودة سطح ممتازة.

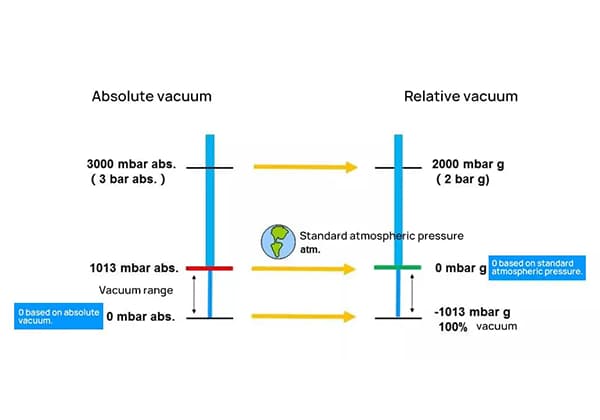

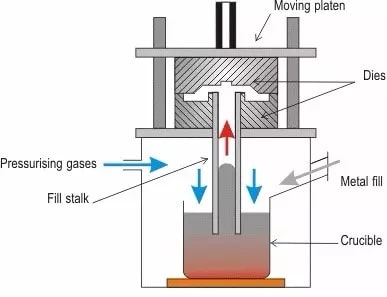

الصب بالضغط المنخفض هو عملية تصنيع يتم فيها تصنيع معدن سائل لملء قالب تحت ضغط منخفض، يتراوح عادةً بين 0.02 و0.06 ميجا باسكال. ثم يتبلور المعدن تحت هذا الضغط لتشكيل قالب الصب. تتميز هذه الطريقة بقدرتها على التحكم في ضغط وسرعة المعدن أثناء الصب، مما يجعلها مناسبة لمجموعة متنوعة من قوالب الصب والسبائك.

يستخدم الصب بالضغط المنخفض بشكل أساسي في إنتاج المنتجات التقليدية مثل:

تستفيد هذه المكونات من الخصائص عالية الجودة للمسبوكات منخفضة الضغط، مثل هيكلها الكثيف وخصائصها الميكانيكية العالية.

الصب بالضغط المنخفض هو طريقة متعددة الاستخدامات وفعالة لإنتاج مصبوبات معدنية عالية الجودة. إن قدرتها على التحكم في الضغط والسرعة أثناء الصب، بالإضافة إلى مزايا التعبئة بالحقن في القاع والتصلب تحت الضغط، تجعلها مناسبة لمجموعة واسعة من التطبيقات. ولا تعمل هذه العملية على تحسين جودة المسبوكات فحسب، بل تعمل أيضًا على تحسين استخدام المعادن وتسمح بمزيد من الأتمتة، مما يجعلها تقنية قيّمة في التصنيع الحديث.

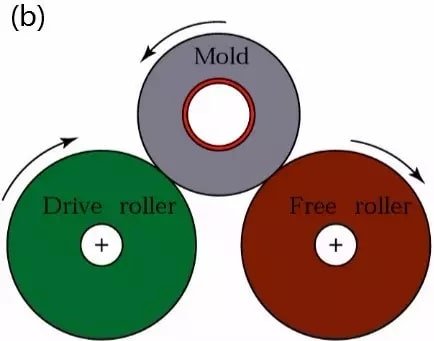

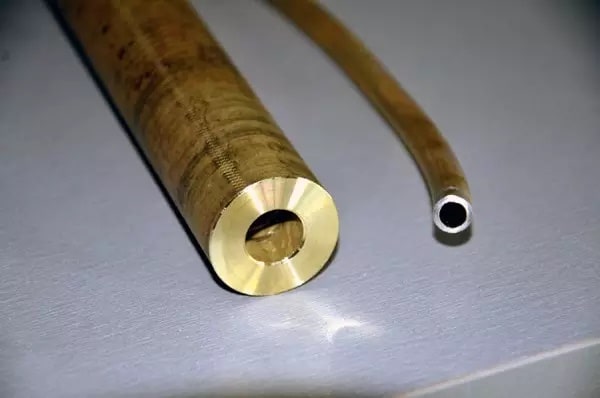

الصب بالطرد المركزي هو طريقة صب حيث يتم صب المعدن المنصهر في قالب دوّار. يولد دوران القالب قوة طرد مركزي، مما يساعد على ملء القالب وتصلب المعدن. هذه التقنية فعالة بشكل خاص في إنتاج أجزاء أسطوانية ومكونات ذات درجة عالية من التوحيد والكثافة.

تم استخدام الصب بالطرد المركزي في البداية لإنتاج الأنابيب المصبوبة، ولكن منذ ذلك الحين تم اعتمادها على نطاق واسع في صناعات مختلفة مثل المعادن والتعدين والنقل وآلات الري والصرف والطيران والدفاع الوطني وصناعة السيارات. تُستخدم هذه العملية لإنتاج مسبوكات الصلب والحديد وسبائك الكربون غير الحديدية.

يعد الصب بالطرد المركزي طريقة متعددة الاستخدامات وفعالة لإنتاج مكونات أسطوانية عالية الجودة ذات خواص ميكانيكية ممتازة، مما يجعلها عملية قيمة في العديد من التطبيقات الصناعية.

عملية الصب بالقالب بالجاذبية هي عملية صب يتم فيها صب المعدن السائل في قالب معدني تحت تأثير الجاذبية. ثم يتم تبريد المعدن وتجميده لإنتاج قالب الصب. تُستخدم هذه الطريقة على نطاق واسع لإنتاج أجزاء معدنية عالية الجودة بأبعاد دقيقة وتشطيبات سطحية ممتازة.

الصب بالقالب بالجاذبية مناسب بشكل خاص للإنتاج واسع النطاق لمسبوكات السبائك غير الحديدية، مثل سبائك الألومنيوم والمغنيسيوم، ذات الأشكال المعقدة. كما أنها تُستخدم لإنتاج مصبوبات وسبائك الحديد والصلب المعدنية. هذه الطريقة مفضلة في الصناعات التي تتطلب دقة وجودة عالية، مثل صناعة السيارات والفضاء والإلكترونيات الاستهلاكية، ومن خلال فهم عملية الصب بالقالب بالجاذبية ومزاياها وحدودها، يمكن للمصنعين أن يقرروا بشكل أفضل متى يستخدمون هذه الطريقة لإنتاج مكونات معدنية عالية الجودة.

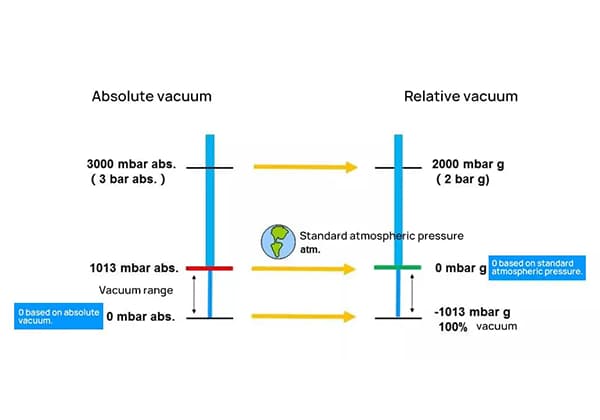

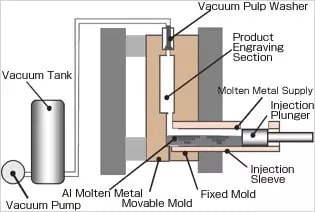

الصب بالقالب بالتفريغ هو شكل متقدم من أشكال الصب بالقالب الذي يعزز الخواص الميكانيكية والتشطيب السطحي للأجزاء المصبوبة عن طريق إزالة المسام والغازات الذائبة داخلها أو تقليلها بشكل كبير. ويتم تحقيق ذلك عن طريق استخراج الغاز من تجويف القالب أثناء عملية الصب، مما يساعد في إنشاء مصبوبات أكثر كثافة وقوة مع عيوب أقل.

تتضمن عملية الصب بالقالب المفرغ من الهواء عدة خطوات رئيسية:

الصب بالقالب بالتفريغ هو تقنية متطورة توفر مزايا كبيرة من حيث تقليل المسامية وتحسين الخواص الميكانيكية والتشطيب السطحي للأجزاء المصبوبة. ومع ذلك، فإنها تتطلب تحكمًا دقيقًا وهيكلًا معقدًا لإغلاق القالب، مما قد يزيد من التكاليف والتعقيد. وعند تنفيذها بشكل صحيح، يمكنها إنتاج مصبوبات عالية الجودة تلبي متطلبات الأداء الصارمة.

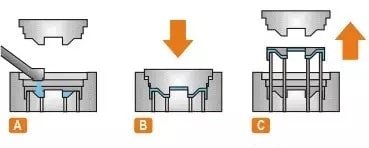

عملية الصب بالضغط، والمعروفة أيضًا باسم تشكيل المعدن السائل، هي عملية تشكيل المعادن التي تنطوي على تصلب المعدن السائل أو شبه الصلب تحت ضغط عالٍ لإنتاج المنتج النهائي أو الفراغ مباشرةً. وتجمع هذه العملية بين مزايا كل من الصب والتشكيل، مما يوفر العديد من المزايا بما في ذلك الاستخدام العالي للمعدن السائل، وعملية مبسطة وجودة متسقة. إنها تقنية تشكيل المعادن الموفرة للطاقة والتي تبشر بالكثير من التطبيقات المستقبلية.

صب القوالب بالضغط المباشر:

صب القوالب بالضغط غير المباشر:

يمكن استخدام الصب بالضغط لإنتاج أنواع مختلفة من السبائك، بما في ذلك:

وهذا التنوع يجعله مناسبًا لمجموعة واسعة من التطبيقات الصناعية، بدءًا من مكونات السيارات وحتى قطع غيار الطيران.

إن الصب بالضغط هو عملية تشكيل المعادن عالية الكفاءة ومتعددة الاستخدامات التي توفر العديد من المزايا مقارنةً بطرق الصب والتشكيل التقليدية. كما أن قدرتها على إنتاج أجزاء عالية الجودة بأقل قدر من العيوب وتوافقها مع مختلف السبائك تجعلها خيارًا جذابًا للتصنيع الحديث.

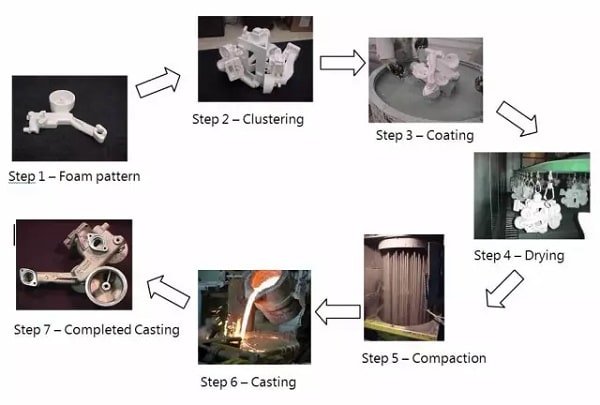

الصب بالرغوة المفقودة، والمعروفة أيضاً باسم الصب الصلب، هي تقنية صب حديثة ومبتكرة تستخدم نماذج البارافين أو الرغوة لتكرار القالب المطلوب من حيث الحجم والشكل. يتم تجميع هذه النماذج في مجموعة لتكوين وحدة واحدة يتم استخدامها بعد ذلك في عملية الصب.

الصب بالرغوة المفقودة متعدد الاستخدامات ويمكن استخدامه لإنتاج مجموعة واسعة من المسبوكات الدقيقة ذات الهياكل المعقدة والأحجام المختلفة. وهي مناسبة لمختلف السبائك وأحجام دفعات الإنتاج. تشمل بعض التطبيقات الشائعة ما يلي:

الصب بالرغوة المفقودة هي طريقة صب عالية الكفاءة والدقة توفر العديد من المزايا، بما في ذلك المرونة العالية في التصميم، وتوفير التكاليف، والمزايا البيئية. كما أن قدرتها على إنتاج مصبوبات معقدة وعالية الجودة تجعلها تقنية لا تقدر بثمن في مختلف التطبيقات الصناعية.

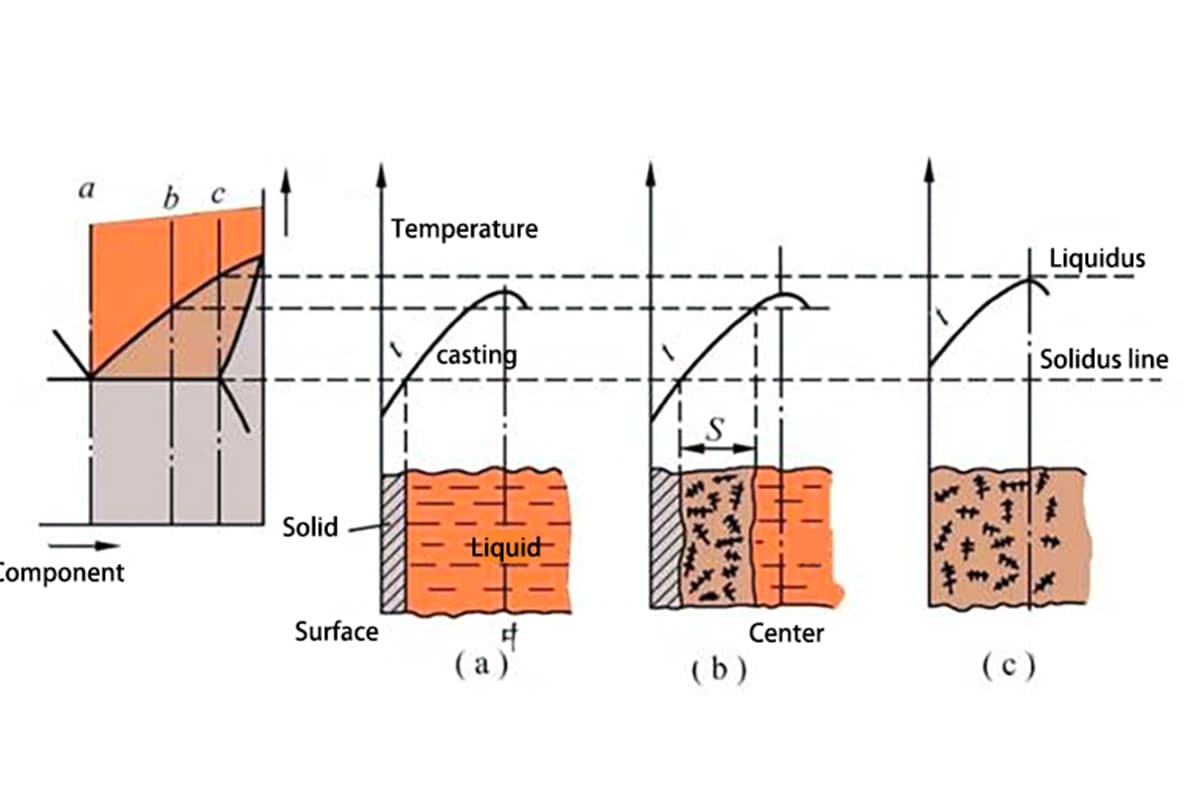

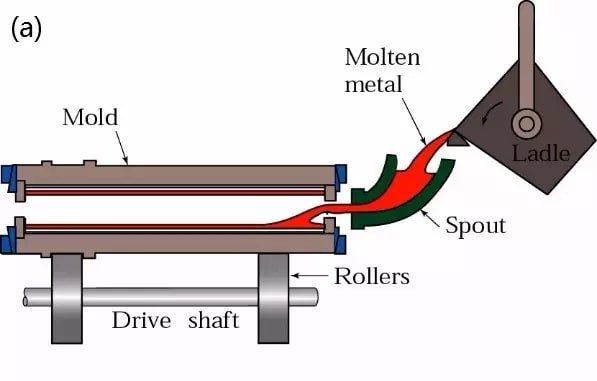

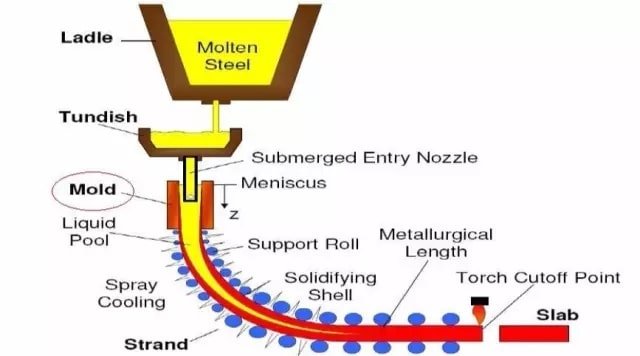

الصب المستمر هو عملية معدنية متقدمة حيث يتم صب المعدن المنصهر باستمرار في قالب مصمم خصيصاً يسمى المبلور. وعندما يتصلب المعدن، يتم سحبه باستمرار من الطرف المقابل للقالب. وتسمح هذه الطريقة بإنتاج مصبوبات ذات طول غير محدد أو أطوال محددة، مما يجعلها ذات كفاءة عالية للتطبيقات الصناعية.

تتضمن عملية الصب المستمر عدة خطوات رئيسية:

يوفر الصب المستمر العديد من المزايا التقنية:

الصب المستمر متعدد الاستخدامات ويمكن استخدامه لصب مختلف المعادن والسبائك، بما في ذلك:

وهي مناسبة بشكل خاص لإنتاج المسبوكات الطويلة ذات الأشكال المقطعية الثابتة، مثل:

الصب المستمر هو عملية عالية الكفاءة ومتطورة تكنولوجياً توفر العديد من الفوائد من حيث خصائص المواد وكفاءة الإنتاج وتوفير التكاليف. إن قدرتها على إنتاج مصبوبات طويلة وموحدة تجعلها لا غنى عنها في الصناعات المعدنية الحديثة.

الصب هو تقنية تصنيع أساسية ومتعددة الاستخدامات حيث يتم صهر المعدن الصلب وصبّه في قالب والسماح له بالتصلب في شكل معين. تُعد هذه العملية جزءًا لا يتجزأ من التصنيع الحديث، حيث توفر العديد من المزايا من حيث التكلفة والوقت وكفاءة المواد.

يمكن تلخيص عملية الصب في الخطوات التالية:

تُعد عملية الصب واحدة من أقدم عمليات تشغيل المعادن، حيث يمتد تاريخها إلى ما يقرب من 6000 عام. ويؤكد هذا التاريخ الطويل على أهميتها وأهميتها الدائمة في التصنيع.

يظل الصب حجر الزاوية في التصنيع الحديث نظرًا لتعدد استخداماته وكفاءته وقدرته على إنتاج أشكال معقدة. يعد فهم تعقيدات عملية الصب، بدءًا من إعداد القالب إلى المعالجة بعد الصب، أمرًا ضروريًا لتحسين الإنتاج وضمان منتجات مسبوكة عالية الجودة.

فيما يلي إجابات على بعض الأسئلة المتداولة:

تشمل الأنواع الرئيسية لعمليات الصب الصب بالرمل، الصب الاستثماري (الصب بالشمع المفقود)، الصب بالقالب، الصب بالطرد المركزي (الصب الدوار)، الصب المستمر، الصب بالقالب بالجاذبية، الصب بالرغوة المفقودة، الصب بالجص، الصب الدوراني (الصب الدوار)، الصب بالضغط، والصب بالقوالب الصدفية. لكل من هذه الطرق خصائص ومزايا وتطبيقات فريدة من نوعها. الصب بالرمل هو أحد أقدم الطرق، وهو مناسب للأشكال المعقدة والأجزاء الكبيرة. يسمح الصب الاستثماري بالدقة العالية ويُستخدم في صناعات الطيران والسيارات. الصب بالقالب، سواءً بالضغط المنخفض أو العالي، مثالي للإنتاج الضخم للأشكال الهندسية المعقدة بدقة عالية. يستخدم الصب بالطرد المركزي للأجزاء الأسطوانية ويوفر كثافة عالية وعيوب أقل. الصب المستمر فعال لإنتاج كميات كبيرة من المسبوكات الطويلة والمستمرة. الصب بالقالب بالجاذبية يستخدم قوالب معدنية دائمة ويوفر تشطيباً أفضل للسطح ودقة في الأبعاد. يستخدم الصب بالرغوة المفقودة أنماطاً من الرغوة، مما يؤدي إلى دقة عالية وتصميم مرن. الصب بالجبس باستخدام قوالب الجص، وهي مناسبة للتفاصيل المعقدة. الصب الدوراني يتضمن قوالب دوارة للأجزاء المجوفة. الصب بالضغط يجمع بين الصب والتشكيل للحصول على جودة مستقرة واستخدام عالٍ للمعادن. تستخدم عملية الصب بالقالب الصدفي قالباً رملياً مغطى بالراتنج، مما يوفر تشطيباً جيداً للسطح ودقة عالية. يتم اختيار كل عملية بناءً على المتطلبات المحددة للمنتج وحجم الإنتاج.

الصب بالرمل هو عملية صب مستخدمة على نطاق واسع مع العديد من المزايا والعيوب البارزة. من بين مزاياها أن الصب بالرمل يتميز بعملية إنتاج بسيطة حيث يتم استخدام الرمل الشائع لصنع القوالب، مما يؤدي إلى أوقات إنتاج قصيرة نسبياً. تكاليف الأدوات منخفضة، خاصة بالنسبة للإنتاج بكميات أقل، حيث يمكن صنع القوالب من مواد غير مكلفة مثل الخشب أو البلاستيك أو المعدن. وتوفر هذه الطريقة أيضًا مرونة في المواد، حيث تستوعب أي سبيكة حديدية أو غير حديدية تقريبًا، مما يجعلها مناسبة للصناعات المتنوعة مثل صناعة السيارات والفضاء.

بالإضافة إلى ذلك، يمكن أن ينتج الصب بالرمل مجموعة واسعة من الأحجام والأوزان، بدءًا من الأجزاء الصغيرة المعقدة إلى المكونات كبيرة الحجم، ويسمح بإنتاج أشكال هندسية معقدة. تكون المهل الزمنية قصيرة بشكل عام، مما يجعلها مثالية للمشاريع التي تتطلب سرعة في الإنجاز. كما أن هذه العملية فعّالة من حيث التكلفة، خاصةً بالنسبة للإنتاج منخفض الحجم أو النماذج الأولية، ويمكن إعادة تدوير الرمال المستخدمة، مما يجعلها صديقة للبيئة.

ومع ذلك، فإن الصب بالرمل له العديد من العيوب. ينتج عن هذه العملية قوة ميكانيكية أقل ومسامية أعلى لأنها تنطوي على صب المواد المنصهرة يدوياً دون ضغط. كما أن دقة الأبعاد أقل، وغالبًا ما تكون الأجزاء ذات تشطيبات سطحية خشنة بسبب نسيج القالب الرملي. وغالباً ما يتطلب ذلك عمليات تشطيب إضافية مثل التصنيع الآلي أو السفع الرملي. وتتطلب هذه العملية عمالة كثيفة تتطلب عمالاً مهرة، مما قد يؤدي إلى زيادة تكاليف العمالة.

وعلاوة على ذلك، يجب إعادة بناء القوالب لكل عملية صب، وتتطلب الطبيعة المسامية للرمل طلاءات واقية، مما يزيد من التعقيد والتكلفة. كما أن الصب بالرمل عرضة للعيوب مثل الانكماش والإغلاق البارد والمسامية الغازية والشوائب الرملية، والتي يمكن أن تنشأ من التصميم غير الملائم للقالب أو الاختلافات في معايير الصب. يجب موازنة هذه العيوب مقابل المزايا عند اختيار الصب بالرمل لمشروع ما.

ينطوي الصب الاستثماري، المعروف أيضاً باسم الصب بالشمع المفقود، على إنشاء نمط من الشمع المغلف بمادة حرارية لتشكيل قالب. يتم صهر الشمع وصب المعدن المنصهر في التجويف، مما يؤدي إلى تكوين الجزء النهائي بمجرد كسر القالب. تتيح هذه العملية دقة عالية وأشكال هندسية معقدة، مما يجعلها مناسبة للمعادن الحديدية وغير الحديدية ومثالية لأحجام الإنتاج المنخفضة إلى المتوسطة.

ومن ناحية أخرى، تستخدم عملية الصب بالقالب قوالب فولاذية قابلة لإعادة الاستخدام يُحقن فيها المعدن المنصهر تحت ضغط عالٍ. هذه العملية أسرع وأكثر كفاءة لعمليات الإنتاج بكميات كبيرة، وغالبًا ما تنتج آلاف الأجزاء بدقة أبعاد جيدة. يقتصر الصب بالقالب عادةً على المعادن غير الحديدية مثل الألومنيوم والزنك والمغنيسيوم.

باختصار، يتفوق الصب الاستثماري في إنشاء أجزاء معقدة ودقيقة مع تشطيبات سطحية ممتازة ولكنه يستغرق وقتًا أطول ومكلفًا للأحجام الكبيرة. أما الصب بالقالب فهو أكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة، على الرغم من أنه قد يتطلب معالجة آلية إضافية لتحقيق التشطيب السطحي المطلوب ويقتصر على المعادن غير الحديدية.

إن الصب بالطرد المركزي مناسب بشكل خاص للتطبيقات التي تتطلب إنتاج أجزاء أسطوانية أو متناظرة دورانياً بسماكة جدار موحدة وقوة ميكانيكية عالية. تُستخدم هذه العملية على نطاق واسع في مختلف الصناعات نظراً لقدرتها على إنتاج مكونات ذات دقة أبعاد ممتازة وخصائص ميكانيكية فائقة.

في تصنيع الأنابيب والأنابيب، يعتبر الصب بالطرد المركزي مثاليًا لإنتاج عناصر غير ملحومة مثل أعمدة الإنارة وأنابيب الصرف الصحي وخطوط إمدادات المياه وأنابيب النفط والغاز وأنابيب الغلايات. تضمن هذه العملية سمكاً موحداً للجدار ومتانة عالية، مما يجعلها مثالية لهذه التطبيقات.

بالنسبة للحلقات والعجلات، يتم استخدام الصب بالطرد المركزي لإنشاء مكونات عالية القوة ودقيقة الأبعاد مثل التروس والمحامل والحذافات وأسطوانات المكابح وعجلات السكك الحديدية، والتي تعتبر ضرورية في قطاعي الصناعة والنقل.

وهذه العملية مناسبة أيضًا لإنتاج أجزاء أسطوانية متنوعة، بما في ذلك البطانات والأعمدة والبكرات والأكمام والبطانات التي تستخدم عادةً في صناعات السيارات والفضاء والصناعات الهندسية العامة.

في قطاعي الطيران والدفاع، يعد الصب بالطرد المركزي أمرًا بالغ الأهمية لإنتاج مكونات ذات أبعاد دقيقة وخصائص ميكانيكية فائقة، مثل محامل معدات الهبوط، وفوهات محركات الصواريخ، ومحامل الأبراج، ومكونات الغواصات.

تستفيد صناعة النفط والغاز من الصب بالطرد المركزي لإنتاج مكونات متينة مثل المراكم، ومكونات الصمامات الكروية، وصمامات البوابة، وعدادات التدفق، وشاشات الحمأة التي يمكنها تحمل البيئات القاسية.

في الصناعة البحرية التجارية، تُستخدم هذه العملية لصنع الدفاعات وبطانات أعمدة المروحة والمكونات البحرية الأخرى التي تتطلب مقاومة لظروف التآكل والضغط العالي.

وبالإضافة إلى ذلك، يتم استخدام الصب بالطرد المركزي في الصناعات الغذائية والصناعات الدوائية لإنتاج مكونات عالية الدقة ونظيفة مثل لفات القوالب والبطانات وأنابيب البثق.

في مجال توليد الطاقة، يُستخدم الصب بالطرد المركزي لتصنيع مكونات مثل مكونات بوابات الويكيت، وفراغات التروس، والمكونات النووية، مما يضمن السلامة الهيكلية والأداء.

وعلاوة على ذلك، تُستخدم هذه العملية في صب المجوهرات وصب الأسنان لإنشاء تصميمات معقدة بأقل قدر من النفايات المادية ودون الحاجة إلى المعالجة اللاحقة.

وعمومًا، فإن الصب بالطرد المركزي مناسب للغاية للتطبيقات التي تتطلب سمكًا موحدًا للجدار، وقوة ميكانيكية عالية، وأشكالًا أسطوانية، وأقل قدر من هدر المواد، ودقة عالية، ومقاومة للظروف القاسية.

الصب المستمر هو عملية متعددة الاستخدامات يمكن تطبيقها على مجموعة متنوعة من المعادن والسبائك المعدنية. وتشمل المواد التي يشيع استخدامها في الصب المستمر ما يلي:

وعموماً، فإن عملية الصب المستمر قابلة للتكيف بدرجة كبيرة، مما يسمح بإنتاج أشكال معدنية مختلفة مثل الأنابيب والقضبان الصلبة والأشكال المستطيلة والسداسية والمربعة، وكذلك الأشكال المتخصصة مثل التروس ذات الأسنان والأشكال الهندسية غير المتماثلة الدورانية. هذه القدرة على التكيف تجعل من الصب المستمر طريقة موثوقة لإنتاج منتجات معدنية شبه تامة الصنع عالية الجودة ذات هياكل متناسقة ومتجانسة.

الصب بالقالب بالجاذبية هي عملية صب يتم فيها صب المعدن المنصهر في قالب دائم تحت تأثير الجاذبية. وتختلف هذه الطريقة عن عمليات الصب الأخرى بعدة طرق رئيسية:

وباختصار، يوفر الصب بالقالب بالجاذبية نهجًا متوازنًا لأحجام الإنتاج الصغيرة إلى المتوسطة مع تشطيب سطح جيد ودقة معتدلة، مما يجعله خيارًا فعالاً من حيث التكلفة لبعض التطبيقات. وهي تقف بين الدقة والحجم العاليين للصب بالقالب بالضغط والصب بالرمل الأقل تكلفة ولكن الأقل دقة.

يمكن أن يكون صب الأجزاء في المنزل طريقة مجزية وعملية لإنشاء مكونات مخصصة. إليك دليل تفصيلي لمساعدتك على البدء:

باتباع هذه الخطوات واستخدام المعدات المناسبة، يمكنك صب الأجزاء بنجاح في المنزل. تذكر أن الممارسة والصبر هما مفتاح إتقان فن الصب.