تستكشف هذه المقالة العالم الرائع للمعادن الحديدية وغير الحديدية، وتكشف عن خصائصها وتصنيفاتها الفريدة. وفي النهاية، ستفهم الاختلافات الأساسية وتطبيقات هذه المواد المهمة في الحياة اليومية.

لنتعرف أولاً بإيجاز على المفاهيم الأساسية للمعادن الحديدية والصلب والمعادن غير الحديدية قبل الخوض في تصنيف الصلب.

يعمل الحديد الصلب، الذي ينتج عن صهر خام الحديد في الفرن العالي، كوسيط أساسي في صناعة الصلب وتطبيقات الصب.

يُشتق الحديد المصبوب من صهر الحديد الخام في فرن ثم صب المعدن السائل في قوالب لصنع مكونات مصبوبة. تنتج هذه العملية أجزاء ذات مقاومة ممتازة للتآكل وخصائص ممتازة لتخميد الاهتزازات.

السبائك الحديدية هي سبائك حديدية تحتوي على عناصر مثل السيليكون والمنجنيز والكروم والتيتانيوم. وتؤدي هذه السبائك دورًا حيويًا في صناعة الصلب كمزيلات أكسدة ومواد مضافة للسبائك، مما يتيح التحكم الدقيق في تركيب الصلب وخصائصه.

تعتبر عناصر السبائك هذه ضرورية لتعزيز خصائص المعادن. على سبيل المثال، غالبًا ما يتم استخدام التنجستن والتيتانيوم والموليبدينوم في إنتاج السبائك الصلبة لأدوات القطع، مما يحسن بشكل كبير من مقاومة التآكل والأداء في درجات الحرارة العالية.

يُشار إلى المعادن غير الحديدية المذكورة أعلاه مجتمعة باسم المعادن الصناعية. وبالإضافة إلى ذلك، تشمل هذه الفئة المعادن الثمينة مثل البلاتين والذهب والفضة، وكذلك المعادن النادرة مثل اليورانيوم والراديوم، والتي لها تطبيقات متخصصة في مختلف قطاعات التكنولوجيا الفائقة والطاقة.

الفولاذ عبارة عن سبيكة حديد-كربون يتراوح محتواها من الكربون من 0.04% إلى 2.3%. ولضمان صلابته وليونته، لا يتجاوز محتوى الكربون عموماً 1.7%.

بالإضافة إلى الحديد والكربون، تشمل العناصر الرئيسية للصلب السيليكون والمنجنيز والكبريت والفوسفور. هناك طرق مختلفة لتصنيف الفولاذ، حيث تعتبر الطرق السبعة التالية هي الطرق الأساسية:

1. التصنيف حسب النوعية:

(1) فولاذ عادي (P≤0.045%، S≤0.050%)

(2) فولاذ عالي الجودة (P، S كلاهما ≤0.035%)

(3) فولاذ متطور عالي الجودة (P≤0.035%، S≤0.030%)

2. التصنيف حسب التركيب الكيميائي:

(1) الفولاذ الكربوني:

(2) سبائك الصلب:

3. التصنيف حسب طريقة التشكيل:

(1) الفولاذ المطروق;

(2) فولاذ مصبوب;

(3) الصلب المدرفل على الساخن;

(4) الصلب المسحوب على البارد.

4. التصنيف حسب التركيب المعدني:

(1) حالة التلدين:

(2) الحالة الطبيعية:

(3) غير متحولة أو متحولة جزئيًا.

5. التصنيف حسب الاستخدام:

(1) الصلب للبناء والهندسة:

(2) الفولاذ الهيكلي:

a. الصلب للتصنيع الميكانيكي:

b. الفولاذ الزنبركي

c. محمل الصلب

(3) فولاذ الأدوات:

(4) فولاذ ذو خصائص خاصة:

(5) الفولاذ المهني: مثل فولاذ الجسور والفولاذ البحري وفولاذ الغلايات, فولاذ أوعية الضغطالآلات الزراعية الصلب، إلخ.

6. التصنيف الشامل:

(1) فولاذ عادي:

a. الفولاذ الهيكلي الكربوني:

b. الفولاذ الهيكلي منخفض السبائك

c. الفولاذ الهيكلي العادي لأغراض محددة

(2) الفولاذ عالي الجودة (بما في ذلك الفولاذ عالي الجودة)

a. الفولاذ الإنشائي:

b. فولاذ الأدوات:

c. فولاذ ذو أداء خاص:

7. التصنيف حسب طرق الصهر

(1) مصنفة حسب أنواع الأفران

a. فولاذ الموقد المفتوح:

b. محول الصلب:

أو

c. فولاذ الفرن الكهربائي:

(2) مصنفة حسب درجة إزالة الأكسدة ونظام الصب

يمكن تقسيم مواد الصلب إلى أربع فئات رئيسية بناءً على الشكل: المقاطع الجانبية والألواح والأنابيب والمنتجات المعدنية. ولتسهيل عمليات الشراء والطلب والإدارة، تصنف الصين حاليًا الصلب إلى ستة عشر نوعًا رئيسيًا:

| الفئة | نوع المنتج | بيان |

| شريط التعريف | سكة حديد ثقيلة | قضبان الصلب التي يزيد وزنها عن 30 كجم لكل متر (بما في ذلك قضيب الرافعة) |

| السكك الحديدية الخفيفة | قضبان فولاذية بوزن 30 كجم لكل متر أو أقل. | |

| فولاذ المقطع الكبير | يشمل الفولاذ العادي الفولاذ المستدير والمربع والمسطح والسداسي الشكل والعارضة I والقناة والقناة المتساوية و زاوية غير متساوية الفولاذ، وكذلك الفولاذ الملولب. ووفقاً للحجم، يمكن تصنيفها إلى كبيرة ومتوسطة وصغيرة. | |

| فولاذ المقطع المتوسط | ||

| فولاذ المقطع الصغير | ||

| قضيب السلك | قضبان مستديرة من الفولاذ والأقراص بأقطار تتراوح أقطارها بين 5 و10 ملليمترات. | |

| الفولاذ المشكل على البارد | مقطع الصلب المشكل بالثني على البارد للصلب أو شرائح الصلب. | |

| ملفات تعريف عالية الجودة | فولاذ مستدير عالي الجودة، وفولاذ مربع، وفولاذ مسطح، وفولاذ سداسي الشكل، وغير ذلك. | |

| مواد الصلب الأخرى | بما في ذلك مكونات السكك الحديدية الثقيلة وفراغات المحاور وحلقات الإطارات وغيرها. | |

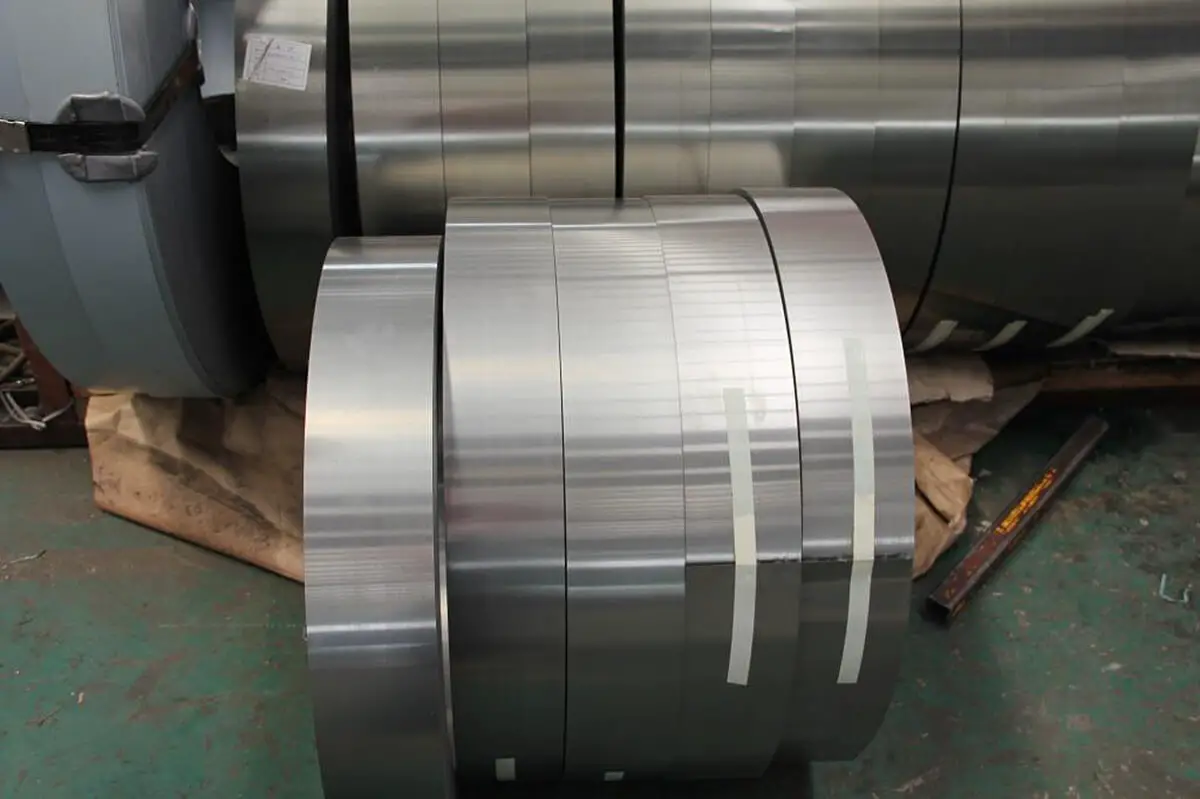

| صفائح معدنية | صفائح الصلب الرقيقة | ألواح فولاذية بسُمك يساوي أو أقل من 4 ملليمتر. |

| ألواح الصلب السميك | ألواح الصلب بسماكة أكبر من 4 ملليمتر. | |

| يمكن تصنيفها إلى ألواح متوسطة (سمكها أكبر من 4 مم وأقل من 20 مم)، وألواح سميكة (سمكها أكبر من 20 مم وأقل من 60 مم)، وألواح سميكة للغاية (سمكها أكبر من 60 مم). | ||

| شريط فولاذي | يُعرف أيضًا باسم الفولاذ الشريطي وهو في الواقع عبارة عن صفيحة فولاذية طويلة وضيقة ومزودة على شكل لفائف. | |

| ألواح الصلب السيليكون الكهربائية | يُشار إليها أيضاً بصفائح السيليكون الفولاذية. | |

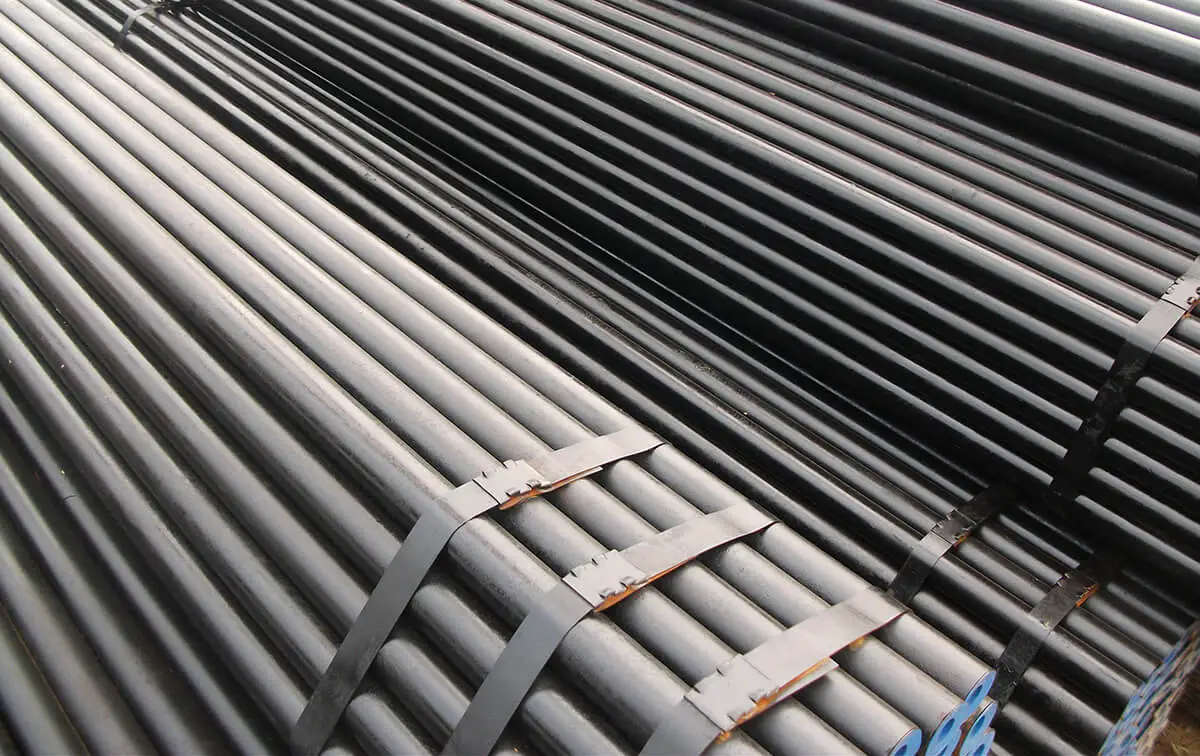

| مادة الأنابيب | أنابيب الصلب غير الملحومة | الأنابيب الفولاذية غير الملحومة التي يتم إنتاجها بطرق مثل الدرفلة على الساخن أو الدرفلة على الساخن - السحب على البارد أو البثق. |

| أنابيب الصلب الملحومة | يتم تشكيل الأنابيب الفولاذية عن طريق تجعيد وتشكيل ألواح الصلب أو شرائح الصلب، ثم يتم لحامها معًا. | |

| المنتجات المعدنية | المنتجات المعدنية | ويشمل ذلك أسلاك الصلب، والكابلات الفولاذية، وخيوط الصلب. |

الفولاذ الكربوني، المعروف أيضًا باسم الفولاذ الكربوني العادي، هو سبيكة حديدية كربونية أساسية تحتوي على ما يصل إلى 21 تيرابايت 3 تيرابايت من الكربون (wc) بالوزن. وتشكل هذه المادة متعددة الاستخدامات العمود الفقري للعديد من التطبيقات الصناعية نظراً لخصائصها الميكانيكية المتوازنة وفعاليتها من حيث التكلفة.

وبالإضافة إلى الكربون، يحتوي الفولاذ الكربوني عادةً على كميات صغيرة ولكن كبيرة من عناصر السبائك، بما في ذلك السيليكون (لإزالة الأكسدة) والمنجنيز (للقوة والصلابة) والكبريت (لقابلية التشغيل الآلي) والفوسفور (للقوة بتركيزات منخفضة). إن التحكم الدقيق في هذه العناصر أمر بالغ الأهمية لتحقيق خصائص المواد المرغوبة.

يمكن تصنيف الصلب الكربوني إلى ثلاث فئات أساسية بناءً على الاستخدام المقصود منه:

وبناءً على محتوى الكربون، يتم تصنيف الصلب الكربوني إلى:

بالإضافة إلى ذلك، يتم تصنيف الصلب الكربوني وفقًا لمحتواه من الفوسفور والكبريت:

من المهم أن نفهم أنه كلما زاد محتوى الكربون في الفولاذ الكربوني، تتحسن صلابته وقوته بشكل كبير. ومع ذلك، يأتي ذلك على حساب انخفاض اللدونة وقابلية اللحام. تستلزم هذه العلاقة العكسية بين القوة والليونة اختيار المواد بعناية بناءً على متطلبات الاستخدام المحددة، مع الأخذ في الاعتبار عوامل مثل قدرة التحميل وقابلية التشكيل وطرق التصنيع.

وتنعكس الخواص الميكانيكية للفولاذ الكربوني في المقام الأول في تسمية رتبته، والتي تبدأ عادةً بالحرف "Q" متبوعًا بأرقام. يشير الحرف "Q" إلى قوة الخضوع، بينما تمثل الأرقام التالية الحد الأدنى لقيمة مقاومة الخضوع بالميجا باسكال (MPa). على سبيل المثال، يشير Q275 إلى درجة فولاذ ذات قوة خضوع لا تقل عن 275 ميجا باسكال.

تشير الأحرف الإضافية A أو B أو C أو D التي تلي رقم الرتبة إلى مستويات جودة مختلفة، مع تناقص محتوى الكبريت (S) والفوسفور (P) بهذا الترتيب. يتوافق هذا التدرج مع زيادة إجمالية في جودة الصلب، حيث يمثل الحرف D أعلى جودة بين هذه التسميات.

يشير وجود الحرف "F" بعد الرتبة إلى الصلب المطوق، بينما يشير الحرف "b" إلى الصلب شبه المضروب. يشير عدم وجود حرف "F" أو "b" إلى الصلب المقتول. على سبيل المثال، Q235-A-F يمثل الصلب المطوق من الدرجة A مع قوة خضوع لا تقل عن 235 ميجا باسكال، بينما Q235-C يشير إلى الصلب المقتول من الدرجة C بنفس قوة الخضوع.

يتم استخدام الفولاذ الهيكلي الكربوني بشكل عام في حالته كما هو دون مزيد من المعالجة الحرارية، مما يجعله فعالاً من حيث التكلفة لمختلف التطبيقات.

تتميز درجات الفولاذ منخفض الكربون مثل Q195 و Q215 و Q235 بقابلية لحام ممتازة وقابلية تشكيل وصلابة ممتازة بالإضافة إلى قوة معتدلة. تُستخدم هذه الدرجات على نطاق واسع في إنتاج الألواح الرقيقة وقضبان التسليح وأنابيب الصلب الملحومة والمكونات الهيكلية المختلفة. كما أنها مناسبة أيضًا لتصنيع أدوات التثبيت القياسية مثل المسامير والبراغي والصواميل نظرًا لخصائصها المتوازنة.

توفر درجات الفولاذ ذات المحتوى الكربوني الأعلى قليلاً، مثل Q255 وQ275، قوة متزايدة مع الحفاظ على مرونة وصلابة جيدة. تظل هذه الدرجات قابلة للحام، مما يجعلها متعددة الاستخدامات للتطبيقات الإنشائية. وكثيراً ما تُستخدم في تصنيع الأعضاء الهيكلية الحاملة، وقضبان التوصيل، والتروس، والوصلات، ومكونات الآلات الأقل تعقيداً حيث يتطلب الأمر تحقيق التوازن بين القوة وقابلية التشكيل.

يجب أن يفي الفولاذ الكربوني بمتطلبات التركيب الكيميائي والخصائص الميكانيكية المحددة. يستخدم تصنيف الفولاذ الكربوني نظامًا مكونًا من رقمين يمثل 10000 مضروبًا في متوسط جزء كتلة الكربون في الفولاذ (wc × 10000). على سبيل المثال، يحتوي الفولاذ 45 على متوسط جزء من كتلة الكربون يبلغ 0.45%، بينما يحتوي الفولاذ 08 على 0.08%.

يُستخدم الفولاذ الهيكلي الكربوني عالي الجودة بشكل أساسي في تصنيع مكونات الماكينات. وغالباً ما يخضع لعمليات المعالجة الحرارية لتعزيز خواصه الميكانيكية وتكييفها مع تطبيقات محددة.

يؤثر محتوى الكربون بشكل كبير على خصائص الفولاذ وتطبيقاته:

يُظهر الفولاذ منخفض الكربون (08، 08F، 08F، 10، 10F) مرونة وصلابة عالية، ويتفوق في التشكيل واللحام على البارد. غالبًا ما يتم دحرجة هذه الدرجات على البارد في صفائح رقيقة للأجزاء المختومة على البارد في الأدوات والسيارات والآلات الزراعية. وتشمل الأمثلة على ذلك ألواح هياكل السيارات وكبائن الجرارات، حيث تكون قابلية التشكيل واللحام أمرًا بالغ الأهمية.

يعتبر الفولاذ متوسط الكربون المنخفض (15، 20، 25) مثاليًا للأجزاء المصلدة بالعلبة التي تتطلب أسطحًا مقاومة للتآكل ولكن بقوة أساسية أقل. تُستخدم هذه الدرجات بشكل شائع في المكونات الصغيرة ذات التحميل الخفيف مثل دبابيس المكبس وألواح العينات. تخلق عملية الكربنة سطحًا صلبًا مقاومًا للتآكل مع الحفاظ على قلب صلب.

يحقق الفولاذ الكربوني المتوسط (30، 35، 40، 45، 50) توازنًا ممتازًا في الخواص الميكانيكية من خلال التبريد والتلطيف بدرجة حرارة عالية. إن الجمع بين القوة واللدونة والصلابة يجعلها مناسبة للمكونات الحرجة مثل أعمدة الكرنك وقضبان التوصيل ومغازل أدوات الماكينات والتروس. يمكن تحسين عملية المعالجة الحرارية لتحقيق الخصائص المطلوبة لتطبيقات محددة.

يطور الفولاذ عالي الكربون (55، 60، 65) حدًا عاليًا من المرونة بعد التبريد والتلطيف في درجات الحرارة المتوسطة. هذه الخاصية تجعلها مثالية لتصنيع النوابض الصغيرة ذات التحميل الخفيف (مع مقاطع عرضية أقل من 12-15 مم). وتشمل التطبيقات نوابض تنظيم الضغط، ونوابض التحكم في السرعة، ونوابض الغطاس، والنوابض الملفوفة على البارد، حيث تكون القوة المرنة العالية ومقاومة التعب ضرورية.

فولاذ الأدوات الكربوني عبارة عن سبيكة فولاذية عالية الكربون تحتوي على الحد الأدنى من عناصر السبائك، ويتراوح محتوى الكربون عادةً من 0.60% إلى 1.50%. تضفي هذه التركيبة خصائص فريدة تجعله مناسبًا لتطبيقات صناعية محددة.

يُستخدم فولاذ الأدوات الكربوني على نطاق واسع في التصنيع نظرًا لفعاليته من حيث التكلفة، والمواد الخام المتاحة بسهولة، وقابليته الممتازة للتشغيل الآلي، وقدرته على تحقيق صلابة عالية ومقاومة للتآكل من خلال المعالجة الحرارية. هذه الخصائص تجعله خيارًا مثاليًا لإنتاج مختلف أدوات القطع والقوالب والقوالب وأدوات القياس الدقيقة.

ومع ذلك، يُظهر فولاذ الأدوات الكربوني صلابة حمراء ضعيفة، وهو قيد كبير في التطبيقات ذات درجات الحرارة العالية. عندما تتجاوز درجة حرارة التشغيل حوالي 200 درجة مئوية (392 درجة فهرنهايت)، تتعرض المادة لانخفاض سريع في الصلابة ومقاومة التآكل، مما يعرض سلامتها الوظيفية للخطر. وهذا يقيد استخدامه في التصنيع الآلي عالي السرعة أو التطبيقات التي تنطوي على درجات حرارة مرتفعة مستمرة.

علاوةً على ذلك، يمثل فولاذ الأدوات الكربوني تحديات في المعالجة الحرارية، خاصةً بالنسبة للمكونات الأكبر حجمًا. يمكن أن تؤدي الصلابة المحدودة إلى توزيع صلابة غير منتظم عبر المقطع العرضي للمقاطع السميكة. هذه الخاصية، إلى جانب المحتوى العالي من الكربون، تزيد من خطر التشويه والتشقق أثناء التبريد، مما يستلزم التحكم الدقيق في معدلات التسخين والتبريد أثناء عمليات المعالجة الحرارية.

على الرغم من هذه القيود، يظل فولاذ الأدوات الكربوني مادة قيّمة في العديد من سيناريوهات التصنيع حيث يمكن الاستفادة من نقاط قوته والتخفيف من نقاط ضعفه من خلال اعتبارات التصميم والمعالجة المناسبة.

قراءة ذات صلة: أساسيات أدوات القطع

صُمم الفولاذ الهيكلي للقطع الحر من أجل تحسين قابلية التشغيل الآلي من خلال دمج عناصر محددة تعزز تكوين البُرادة والكسر أثناء عمليات القطع. يعمل هذا التصميم على تحسين كفاءة القطع وإطالة عمر الأداة، مما يجعلها مثالية للإنتاج بكميات كبيرة.

الكبريت هو العنصر الأساسي المستخدم لزيادة هشاشة الفولاذ وتحسين قابليته للتشغيل الآلي. وبالإضافة إلى الكبريت، عادةً ما تُضاف عناصر مثل الرصاص والتيلوريوم والبزموت إلى الفولاذ الهيكلي منخفض السبائك الحر لتحسين خصائص التشغيل الآلي.

ويتراوح محتوى الكبريت (ws) في فولاذ القطع الحر عادةً من 0.08% إلى 0.30%، بينما يتراوح محتوى المنجنيز (wMn) بين 0.60% و1.55%. تتحد هذه العناصر لتكوين شوائب كبريتيد المنجنيز (MnS) داخل مصفوفة الفولاذ. شوائب MnS هشة للغاية وتمتلك خصائص تشحيم متأصلة، والتي تخدم وظيفتين هامتين:

ويؤدي هذا المزيج من الخصائص إلى تحسين التحكم في البُرادة وتقليل قوى القطع وتحسين جودة تشطيب السطح للمكونات المُشَكَّلة آليًا. وبالإضافة إلى ذلك، يساعد وجود شوائب MnS على تقليل تكوين الحافة المتراكمة على أدوات القطع، مما يساهم في تحسين عمر الأداة وجودة القِطع المتسقة في بيئات الإنتاج بكميات كبيرة.

يمكن للصلب، بالإضافة إلى تركيبته الأساسية من الحديد والكربون، أن يشتمل على مجموعة متنوعة من عناصر السبائك لتعزيز خصائص محددة. وتشمل هذه العناصر السيليكون والمنجنيز والموليبدينوم والنيكل والكروم والفاناديوم والتيتانيوم والنيوبيوم والنيوبيوم والبورون والرصاص والمعادن الأرضية النادرة. وينتج عن الإضافة المتعمدة لهذه العناصر بنسب متفاوتة ما يعرف باسم سبائك الصلب.

يتباين تطوير أنظمة سبائك الصلب على مستوى العالم، متأثرًا بالموارد الطبيعية والقدرات الصناعية ومتطلبات السوق في كل بلد. على سبيل المثال، ركزت الدول الغربية تاريخيًا على أنظمة سبائك الصلب القائمة على النيكل والكروم، مستفيدة من مواردها الوفيرة في هذه العناصر. في المقابل، كانت الصين رائدة في استخدام أنظمة سبائك الصلب باستخدام السيليكون والمنغنيز والفاناديوم والتيتانيوم والنيوبيوم والبورون والعناصر الأرضية النادرة، بما يتماشى مع توافر الموارد المحلية ونقاط القوة التكنولوجية.

تجدر الإشارة إلى أن سبائك الصلب تشكل ما يقرب من 10-151 تيرابايت 3 تيرابايت من الإنتاج العالمي للصلب، وهو رقم يتزايد تدريجيًا بسبب الطلب المتزايد على المواد عالية الأداء في مختلف الصناعات.

يمكن تصنيف سبائك الفولاذ المنتجة عن طريق تقنية فرن القوس الكهربائي (EAF) إلى ثماني فئات أساسية بناءً على الاستخدامات المقصودة:

الصلب العادي منخفض السبائك المنخفض، والمعروف أيضاً باسم الصلب منخفض السبائك عالي القوة (HSLA)، هو فئة من المواد الحديدية التي تحتوي على كميات صغيرة من عناصر السبائك، تتراوح عادةً بين 1% إلى 5% من التركيب الكلي. قد تشمل عناصر السبائك هذه المنجنيز والسيليكون والنيكل والكروم والموليبدينوم والفاناديوم وغيرها.

تتميز هذه الفئة من الفولاذ بخصائص ميكانيكية فائقة مقارنةً بالفولاذ الكربوني، بما في ذلك القوة المعززة والمتانة المحسنة والمقاومة الأفضل للتآكل. وتساهم عناصر السبائك المختارة بعناية في أدائه الشامل الممتاز، بما في ذلك تحسين مقاومة التآكل، والمتانة في درجات الحرارة المنخفضة، وقابلية اللحام والقدرة الفائقة على التشغيل الآلي.

في التطبيقات التي يكون فيها الحفاظ على عناصر السبائك الحرجة مثل النيكل والكروم أمرًا بالغ الأهمية، يوفر الفولاذ العادي منخفض السبائك مزايا كبيرة. وعادةً ما يمكن لطن واحد من هذه المادة أن يحل بفعالية محل 1.2 إلى 1.5 طن من الفولاذ الكربوني، اعتمادًا على الدرجة المحددة والاستخدام. لا يؤدي هذا الاستبدال إلى تقليل الوزن فحسب، بل يؤدي أيضًا إلى إطالة عمر الخدمة وتوسيع نطاق التطبيقات المحتملة، خاصة في الصناعات الإنشائية وصناعة السيارات.

يمكن تصنيع الصلب العادي منخفض السبائك من خلال عمليات مختلفة لصناعة الصلب، بما في ذلك أفران الأكسجين الأساسية (BOF)، وأفران القوس الكهربائي (EAF)، أو طريقة الموقد المفتوح التقليدية. وغالبًا ما يتم استخدام تقنيات تعدين ثانوية متقدمة، مثل التكرير بالمغرفة وإزالة الغازات بالتفريغ، لتحقيق تركيبات كيميائية دقيقة ونظافة فائقة. على الرغم من إضافة عناصر السبائك، تظل تكلفة إنتاج فولاذ HSLA تنافسية، وغالبًا ما تكون أعلى بشكل هامشي فقط من الفولاذ الكربوني، مما يجعله خيارًا مجديًا اقتصاديًا للعديد من التطبيقات الهندسية.

يشمل الفولاذ الهيكلي الهندسي مجموعة متنوعة من سبائك الفولاذ المصممة خصيصًا للاستخدام في الهياكل الهندسية وهياكل المباني. وتشمل هذه الفئة الفولاذ عالي القوة منخفض السبائك (HSLA)، وسبائك الفولاذ المقوى، وسبائك الفولاذ المقاوم للتآكل من فئة السكك الحديدية، وسبائك الفولاذ المقاوم للتآكل من فئة حفر آبار النفط، وسبائك الفولاذ المقاوم للتآكل من فئة أوعية الضغط، وسبائك الفولاذ المقاوم للتآكل من فئة المنجنيز العالي، وغيرها.

صُمم هذا الفولاذ لتوفير الأداء الأمثل في التطبيقات الحاملة، حيث يوفر توازنًا ممتازًا بين القوة والليونة وقابلية اللحام. وتتمثل وظيفتها الأساسية في العمل كأعضاء هيكلية مهمة في مختلف المشروعات الهندسية والإنشائية، بدءًا من ناطحات السحاب والجسور إلى المنشآت الصناعية والمنصات البحرية.

في حين أن المحتوى الإجمالي لعناصر السبائك في هذا الفولاذ منخفض نسبيًا (عادةً ما يكون أقل من 51 تيرابايت 3 تيرابايت بالوزن)، فإن تأثيرها على الخواص الميكانيكية كبير. وتسمح الإضافة الدقيقة لعناصر مثل المنجنيز والنيكل والكروم والفاناديوم بكميات دقيقة بإضافة عناصر مثل المنجنيز والنيكل والكروم والفاناديوم بكميات دقيقة بخصائص مصممة خصيصًا لتلبية متطلبات استخدامات محددة. ويؤدي هذا التحسين إلى الحصول على فولاذ يتميز بنسب قوة إلى وزن فائقة ومقاومة محسنة للتآكل وقابلية تشكيل محسنة مقارنة بالفولاذ الكربوني العادي.

يمكن أن يُعزى الاعتماد الواسع النطاق للفولاذ الإنشائي الهندسي إلى عدة عوامل:

يشير الفولاذ الهيكلي الميكانيكي إلى فئة من سبائك الفولاذ المصممة خصيصًا لتصنيع الماكينات والمكونات الحرجة للماكينة. تم تصميم هذا النوع من الفولاذ لتلبية المتطلبات الصعبة للأنظمة الميكانيكية الحديثة.

وبناءً على أساس من الفولاذ الكربوني عالي الجودة، تشتمل هذه السبائك على عنصر أو أكثر من عناصر السبائك المختارة بعناية لتعزيز الخصائص الرئيسية:

يخضع الفولاذ الإنشائي الميكانيكي عادةً لعمليات معالجة حرارية لتحسين خواصه الميكانيكية. وتشمل المعالجات الشائعة ما يلي:

الفئتان الأساسيتان من الفولاذ الإنشائي الميكانيكي هما:

تشمل هذه الفئات عدة أنواع متخصصة:

بناءً على تركيبها الكيميائي، يمكن تصنيف الفولاذ الإنشائي الميكانيكي إلى عدة سلاسل:

ويتميز الفولاذ الهيكلي السبائكي بمحتوى كربوني (wc) يتراوح عادةً من 0.15% إلى 0.50%، وهو أقل عموماً من محتوى الفولاذ الهيكلي الكربوني. يشتمل على عنصر أو أكثر من عناصر السبائك بالإضافة إلى الكربون، بما في ذلك السيليكون والمنجنيز والفاناديوم والتيتانيوم والبورون والنيكل والكروم والموليبدينوم. يتم اختيار هذه العناصر بعناية وتناسبها لإضفاء خصائص ميكانيكية وفيزيائية محددة على الفولاذ.

إن السمة المميزة لسبائك الفولاذ الإنشائي هي صلابته المعززة ومقاومته الفائقة للتشوه والتشقق تحت الإجهاد. وهذا يجعلها مناسبة بشكل خاص لعمليات المعالجة الحرارية، والتي يمكن أن تحسن خصائصها الميكانيكية بشكل كبير. من خلال التحكم الدقيق في معدلات التسخين والتبريد، يمكن للمصنعين تحسين البنية المجهرية للفولاذ، مما يؤدي إلى مزيج مثالي من القوة والمتانة والليونة لتطبيقات محددة.

تُستخدم سبائك الفولاذ الإنشائي على نطاق واسع في المكونات الهامة في مختلف الصناعات. ويتم استخدامه عادةً في إنتاج أجزاء ناقل الحركة عالية الأداء، مثل التروس والأعمدة، حيث تكون القوة ومقاومة التآكل أمرًا بالغ الأهمية. وفي قطاعي السيارات والزراعة، يُستخدم هذا الصلب في صناعة المثبتات والمكونات الهيكلية في السيارات والجرارات الزراعية على التوالي. وتستخدم الصناعة البحرية هذا الفولاذ في بناء السفن للعناصر الهيكلية الهامة. وفي مجال توليد الطاقة، تُعد سبائك الفولاذ الهيكلي ضرورية لمكونات التوربينات البخارية التي يجب أن تتحمل درجات الحرارة والضغوط العالية. كما تستفيد الأدوات الآلية الثقيلة، التي تتطلب مواد ذات ثبات أبعاد ومقاومة ممتازة للتآكل، من خصائص سبائك الفولاذ الهيكلي.

وتتجلى براعة سبائك الفولاذ الإنشائية متعددة الاستخدامات من خلال خيارات المعالجة الحرارية المتنوعة:

يمكن ضبط عمليات المعالجة الحرارية هذه بدقة لتلبية متطلبات أداء محددة، مما يجعل سبائك الفولاذ الإنشائي مادة قابلة للتكيف بدرجة كبيرة مع التطبيقات الهندسية المتنوعة.

فولاذ الأدوات المصنوع من السبائك الفولاذية عبارة عن فولاذ متطور متوسط إلى عالي الكربون مصمم بإضافات دقيقة لعناصر السبائك مثل السيليكون والكروم والتنجستن والموليبدينوم والفاناديوم. يشتهر هذا الفولاذ بصلابته الاستثنائية، ومقاومته للتشوه تحت الحمل، ومقاومته الفائقة للتشقق. وهذه الخصائص تجعلها مثالية لتصنيع أدوات القطع الكبيرة الحجم والمعقدة هندسيًا والقوالب الدقيقة وأدوات القياس عالية الدقة.

يتم تصميم محتوى الكربون في سبائك الفولاذ المصنوع من سبائك الفولاذ بعناية ليتناسب مع تطبيقات محددة، ويتراوح عادةً من 0.5% إلى 1.5%. ويتميز فولاذ القوالب المصنوع على الساخن، المصمم لتحمل درجات الحرارة المرتفعة والإجهادات الحرارية الدورية، بمحتوى كربون أقل من 0.3% إلى 0.6%. تعمل هذه التركيبة على تحسين قوتها الساخنة ومقاومة الإجهاد الحراري. يحتوي فولاذ أدوات القطع عمومًا على كربون 1% تقريبًا، مما يوازن بين الصلابة والمتانة للاحتفاظ الأمثل بالحافة ومقاومة التآكل.

يشتمل فولاذ القوالب المصنوع على البارد، الذي يجب أن يتحمل الضغوط الانضغاطية العالية والتآكل الكاشطة في درجة حرارة الغرفة، على مستويات أعلى من الكربون. على سبيل المثال، يحتوي فولاذ القوالب المصنوع من الجرافيت المستخدم في تصنيع الماس على 1.51 تيرابايت 3 تيرابايت من الكربون لتحقيق صلابة شديدة ومقاومة للتآكل. يمكن أن يتجاوز محتوى فولاذ القوالب المصنوع على البارد عالي الكربون والكروم (من النوع D) محتوى الكربون 2%، مما يؤدي إلى بنية مجهرية غنية بالكربيدات الأولية التي تضفي مقاومة تآكل استثنائية وثباتًا استثنائيًا في الأبعاد.

يتيح التحكم الدقيق في عناصر السبائك في هذا الفولاذ تكوين الكربيدات المعقدة أثناء المعالجة الحرارية، مما يعزز بشكل كبير من خصائصها الميكانيكية وأدائها في تطبيقات الأدوات الصعبة. على سبيل المثال، يشكّل الفاناديوم كربيدات دقيقة ومشتتة تحسّن مقاومة التآكل، بينما يساهم الكروم في زيادة الصلابة ومقاومة التآكل. يعزز الموليبدينوم والتنغستن من قوة درجات الحرارة العالية والصلابة الساخنة، وهو أمر بالغ الأهمية لتطبيقات الشغل على الساخن.

فولاذ الأدوات عالي السرعة (HSS) هو فئة متطورة من فولاذ الأدوات عالي الكربون وعالي السبائك، يتميز بمحتوى كربون يتراوح عادةً من 0.71 تيرابايت إلى 1.51 تيرابايت. تستمد هذه المادة المتطورة خصائصها الاستثنائية من تركيبة مصممة بعناية من عناصر السبائك، وخاصة التنجستن والموليبدينوم والكروم والفاناديوم والكوبالت في بعض الدرجات. تُشكِّل هذه العناصر كربيدات معقدة ومستقرة للغاية تساهم في خصائص الأداء المتميز للفولاذ.

السمة المميزة ل HSS هي صلابته الحمراء الرائعة، والتي تمكنه من الحفاظ على السلامة الهيكلية وكفاءة القطع في درجات حرارة مرتفعة، غالبًا ما تتجاوز 600 درجة مئوية (1112 درجة فهرنهايت)، أثناء عمليات التصنيع الآلي عالية السرعة. يعد هذا الثبات الحراري أمرًا بالغ الأهمية في التصنيع الحديث، حيث تستمر سرعات القطع والتغذية في الزيادة، مما يولد حرارة كبيرة في واجهة الأداة وقطعة العمل.

يتميز HSS بمقاومة ممتازة للتآكل والمتانة والقدرة على تحمل الصدمات الحرارية. هذه الخصائص تجعلها مادة مثالية لمجموعة واسعة من أدوات القطع، بما في ذلك لقم الثقب، والمطاحن الطرفية، والصنابير، وشفرات المنشار، خاصة في التطبيقات التي تتضمن مواد يصعب تصنيعها أو حيثما يتطلب إنتاج كميات كبيرة.

ويتم تعزيز تعدد استخدامات HSS من خلال استجابته للمعالجة الحرارية. فمن خلال التحكم الدقيق في عمليات التصلب والتبريد والتبريد، يمكن للمصنعين تحسين التوازن بين الصلابة (عادةً 62-70 HRC) والصلابة لتناسب تطبيقات محددة. يمكن تطبيق تقنيات طلاء متقدمة، مثل TiN أو AlTiN، على أدوات HSS لزيادة تحسين مقاومة التآكل وتقليل الاحتكاك، مما يطيل عمر الأداة ويتيح سرعات قطع أعلى.

تم تصميم الفولاذ الزنبركي للتطبيقات التي تتطلب مرونة استثنائية ضد الصدمات والاهتزازات والتحميل الدوري. وللتفوق في هذه البيئات الصعبة، يجب أن يمتلك الفولاذ الزنبركي مزيجًا من قوة الشد العالية، وحد المرونة المرتفع، والمقاومة الفائقة للإجهاد.

من من المنظور المعدني، يتطلب الفولاذ الزنبركي صلابة ممتازة لتحقيق خواص ميكانيكية متسقة في جميع أنحاء المقطع العرضي. ويجب أن يُظهر أيضًا مقاومة لإزالة الكربنة أثناء عمليات المعالجة الحرارية والحفاظ على تشطيب سطحي عالي الجودة لتقليل نقاط تركيز الإجهاد.

الفولاذ الزنبركي الكربوني هو فولاذ هيكلي كربوني عالي الأداء يحتوي على 0.61 تيرابايت إلى 0.91 تيرابايت إلى 0.91 تيرابايت إلى 0.91 تيرابايت. ويصنف هذا الفولاذ كذلك إلى نوعين من الفولاذ العادي والمنغنيز العالي، حيث يوفر النوع الأخير قوة ومقاومة تآكل معززة. وعادةً ما تتميز سبائك الفولاذ الزنبركي، التي تعتمد في المقام الأول على السيليكون والمنغنيز، بمحتوى كربون أقل قليلاً (0.5% إلى 0.7%) ولكنها تتضمن مستويات متزايدة من السيليكون (1.3% إلى 2.8%) لتحسين خصائص المرونة وقوة التعب. تشتمل درجات سبائك الفولاذ الزنبركية الإضافية على الكروم لتعزيز الصلابة، والتنجستن للاحتفاظ بالقوة في درجات الحرارة العالية، والفاناديوم لصقل الحبوب وتصلب الترسيب.

بالاستفادة من الموارد المحلية وتلبية المتطلبات المتطورة لتصميم السيارات والآلات الزراعية، تم تطوير جيل جديد من الفولاذ الزنبركي. ويعتمد هذا الجيل المبتكر على قاعدة السيليكون والمنغنيز مع إضافات دقيقة من البورون لتحسين الصلابة، والنيوبيوم لتحسين الحبيبات وتقوية الترسيب، والموليبدينوم لتعزيز مقاومة درجات الحرارة والأداء في درجات الحرارة المرتفعة. تعمل هذه التركيبة المصممة خصيصًا على إطالة عمر خدمة الزنبرك بشكل كبير وترفع من جودة المكونات بشكل عام، مما يلبي متطلبات التطبيقات الحديثة عالية الأداء.

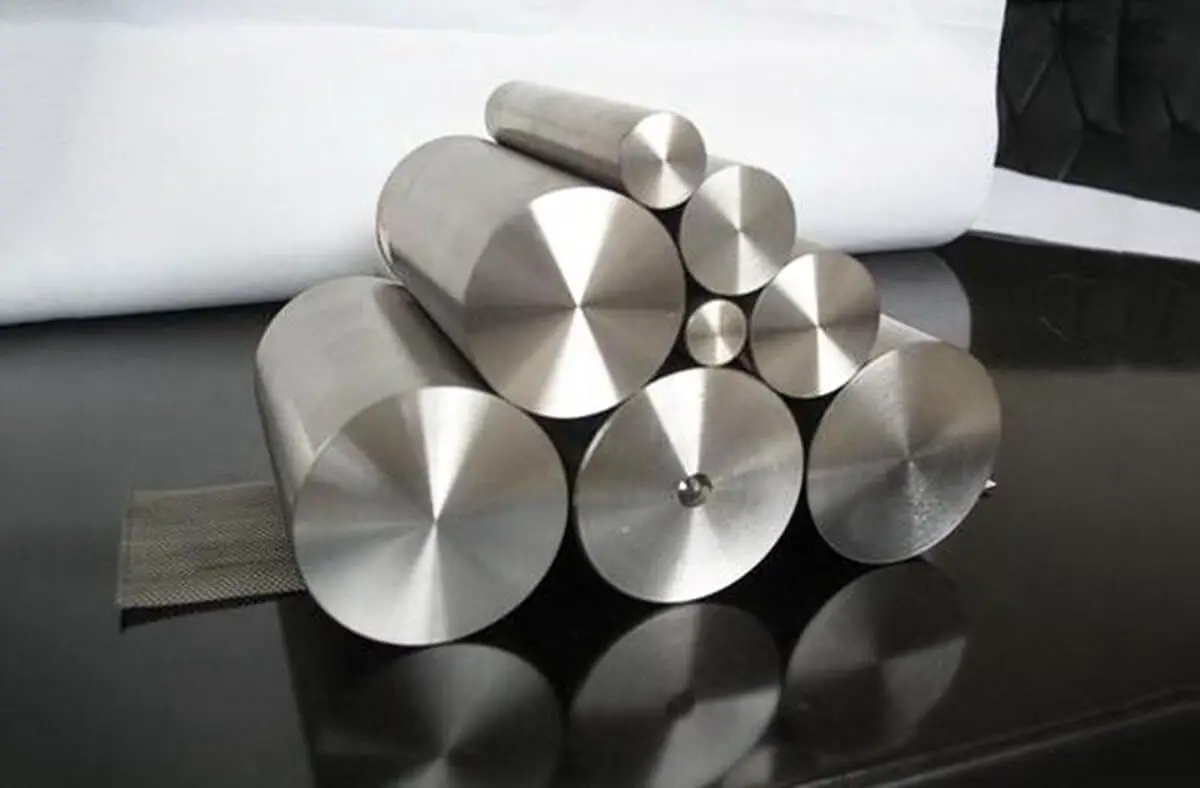

فولاذ المحامل عبارة عن سبيكة متخصصة مصممة لإنتاج المكونات الحرجة في محامل العناصر المتدحرجة، بما في ذلك الكرات والبكرات والسباقات. تتعرض هذه المكونات لإجهادات دورية شديدة، ودوران عالي السرعة، واحتكاك مستمر، مما يستلزم مادة ذات خصائص ميكانيكية استثنائية.

تشمل السمات الأساسية للفولاذ المحمل عالي الجودة ما يلي:

تتطلب متطلبات الأداء الصارمة رقابة صارمة على تركيبة الفولاذ وبنيته المجهرية. ويفرض المصنعون قيوداً صارمة على:

النوع الأكثر شيوعًا من الفولاذ الحامل هو فولاذ الكروم عالي الكربون، ويحتوي عادةً على:

وتوفر هذه التركيبة، التي غالبًا ما يطلق عليها AISI 52100 أو 100Cr6، توازنًا مثاليًا بين الصلابة ومقاومة التآكل والصلابة بعد المعالجة الحرارية المناسبة.

تشمل أنواع الفولاذ المحمل المتخصصة الأخرى ما يلي:

فولاذ السيليكون الكهربائي، المعروف أيضًا باسم الفولاذ الكهربائي أو فولاذ التصفيح الكهربائي، هو مادة مغناطيسية حديدية متخصصة حاسمة في صناعة توليد وتوزيع الطاقة. ويستخدم في المقام الأول لإنتاج صفائح فولاذ السيليكون، وهي مكونات أساسية في تصنيع المحركات الكهربائية والمحولات والأجهزة الكهرومغناطيسية الأخرى.

يمكن تصنيف فولاذ السيليكون إلى فئتين رئيسيتين بناءً على تركيبته الكيميائية وخصائصه المغناطيسية:

1. فولاذ كهربائي غير موجه (NOES):

2. الصلب الكهربائي الموجه للحبوب (GOES):

وعادةً ما يتم الحفاظ على محتوى الكربون في كلا النوعين من فولاذ السيليكون عند ≤0.06% إلى 0.08% لتقليل تأثيرات التقادم وتحسين الخواص المغناطيسية. يمكن إضافة عناصر السبائك الأخرى مثل الألومنيوم والمنجنيز والفوسفور بكميات صغيرة لتعزيز خصائص محددة.

تشمل الخصائص الرئيسية لصلب السيليكون الكهربائي ما يلي:

تتضمن عمليات تصنيع فولاذ السيليكون الكهربائي التحكم الدقيق في التركيب والدرفلة على الساخن والدرفلة على البارد والمعالجات الحرارية المتخصصة لتحقيق البنية الحبيبية والخصائص المغناطيسية المطلوبة. وغالبًا ما يتم استخدام تقنيات متقدمة مثل الخربشة بالليزر وتنقية المجال لزيادة تقليل الفاقد في الدرجات عالية الأداء.

يستمر الطلب العالمي على الفولاذ السيليكوني الكهربائي عالي الكفاءة في النمو، مدفوعًا بلوائح كفاءة الطاقة وزيادة اعتماد السيارات الكهربائية وأنظمة الطاقة المتجددة.

صُمم فولاذ السكك الحديدية ليتحمل الضغوط الشديدة والأحمال الديناميكية التي تمارسها عربات السكك الحديدية، مما يستلزم توازنًا دقيقًا بين القوة والصلابة والمتانة. يتطلب هذا المكون الهام للبنية التحتية مواد يمكنها الحفاظ على السلامة الهيكلية في ظل التحميل الدوري المستمر والضغوط البيئية.

والمادة السائدة في إنتاج السكك الحديدية هي الصلب الكربوني المضروب بالكامل، والذي يتم تصنيعه عادةً من خلال عمليات فرن الأكسجين الأساسي (BOF) أو فرن القوس الكهربائي (EAF). يتراوح محتوى الكربون من 0.61 تيرابايت إلى 0.81 تيرابايت إلى 0.81 تيرابايت، مما يصنفه على أنه فولاذ متوسط إلى عالي الكربون. وتوفر هذه التركيبة الصلابة اللازمة ومقاومة التآكل. كما يتم تعزيز الفولاذ بمحتوى كبير من المنجنيز من 0.6% إلى 1.1%، مما يحسّن من قوته وقدراته على التصلب أثناء العمل.

لتلبية متطلبات الأداء المتطورة، اعتمدت صناعة السكك الحديدية بشكل متزايد تركيبات الصلب منخفض السبائك. وتشمل هذه التركيبات ما يلي:

توفر هذه المتغيرات منخفضة السبائك مقاومة فائقة للتآكل والتآكل مقارنةً بالفولاذ الكربوني القياسي، مما يطيل بشكل كبير من عمر خدمة البنية التحتية للسكك الحديدية. وغالباً ما يتم اختيار تركيبات السبائك المحددة وفقاً للظروف التشغيلية لخط السكك الحديدية، مع الأخذ في الاعتبار عوامل مثل كثافة حركة المرور وأحمال المحاور والتعرض البيئي.

وقد ركزت التطورات الأخيرة في مجال تعدين الصلب في السكك الحديدية على تحسين البنى المجهرية من خلال عمليات التبريد والمعالجات الحرارية الخاضعة للتحكم. وتسمح هذه التقنيات بتطوير البنى البينيتية والمارتنسيتية اللؤلؤية التي تعزز من الخواص الميكانيكية للفولاذ ومقاومة إجهاد التلامس الدائري.

فولاذ بناء السفن هو صنف متخصص من الفولاذ المصمم لبناء السفن البحرية والمراكب النهرية الكبيرة. الشرط الأساسي لهذا الصلب هو قابلية اللحام الممتازة، حيث يتم تصنيع هيكل السفينة في الغالب من خلال عمليات اللحام.

بالإضافة إلى قابلية اللحام، يجب أن يتمتع فولاذ بناء السفن بمجموعة من الخصائص الهامة:

تاريخياً، كان الفولاذ منخفض الكربون هو المادة المفضلة لبناء السفن. ومع ذلك، تطورت الصناعة لتستخدم في الغالب الفولاذ المتقدم منخفض السبائك. تشمل درجات فولاذ بناء السفن المعاصرة ما يلي:

ويشار إلى هذه الدرجات غالبًا بمحتواها من المنجنيز، مثل:

يوفر هذا الفولاذ المتطور:

يمكّن الفولاذ الحديث لبناء السفن من بناء سفن تتجاوز حمولتها الصلبة 400,000 طن من الوزن الساكن (DWT)، مثل ناقلات النفط الخام الكبيرة جداً (ULCCs) وسفن الحاويات. يستمر التطوير المستمر للفولاذ عالي القوة ومنخفض السبائك (HSLA) في دفع حدود الهندسة البحرية والهندسة البحرية.

تتعرض جسور السكك الحديدية والطرق السريعة لأحمال ديناميكية من حركة مرور المركبات، مما يستلزم استخدام فولاذ عالي الأداء يمكنه تحمل هذه الظروف الصعبة. يجب أن يتمتع فولاذ الجسور بمزيج من الخصائص الميكانيكية الفائقة، بما في ذلك القوة العالية والمتانة الممتازة والمقاومة الاستثنائية للإجهاد. بالإضافة إلى ذلك، تعتبر متطلبات جودة السطح الصارمة ضرورية لضمان السلامة الهيكلية ومقاومة التآكل على المدى الطويل.

تقليدياً، كان فولاذ الموقد المفتوح الأساسي المضروب بالكامل يستخدم على نطاق واسع في بناء الجسور نظراً لأدائه الموثوق وفعاليته من حيث التكلفة. ومع ذلك، يستخدم التصميم الحديث للجسور بشكل متزايد الفولاذ المتقدم منخفض السبائك لتلبية المتطلبات الهندسية الأكثر صرامة. ومن الأمثلة البارزة على ذلك:

وقد أظهرت هذه الأنواع من الفولاذ منخفض السبائك أداءً فائقًا في تطبيقات الجسور، حيث توفر نسب قوة إلى الوزن أفضل، ومقاومة أفضل للإجهاد، ومتانة أفضل في مختلف الظروف البيئية. ويعتمد اختيار درجات محددة من الفولاذ على عوامل مثل تصميم الجسر ومتطلبات الحمولة والتعرض البيئي واعتبارات تكلفة دورة الحياة.

يشمل فولاذ الغلايات فئة متخصصة من المواد المصممة للمكونات الحرجة في البيئات ذات درجات الحرارة العالية والضغط العالي، مثل السخانات الفائقة وأنابيب البخار الرئيسية وأسطح التسخين داخل غرف حريق الغلايات. تتضمن متطلبات الأداء الصارمة لصلب الغلايات قابلية لحام ممتازة، وقوة فائقة في درجات الحرارة العالية، ومقاومة للتآكل القلوي، ومقاومة استثنائية للأكسدة.

فولاذ الغلايات المستخدم بشكل شائع هو في المقام الأول فولاذ منخفض الكربون مقتول يتم إنتاجه في أفران الأكسجين الأساسية (BOF) أو أفران القوس الكهربائي (EAF). وعادةً ما يتميز هذا الفولاذ بمحتوى كربون يتراوح بين 0.16% إلى 0.26%، ويتم التحكم فيه بعناية لتحقيق التوازن بين القوة وقابلية التشكيل. تضمن عملية القتل، التي تتم عادةً باستخدام السيليكون أو الألومنيوم، بنية دقيقة الحبيبات وخصائص ميكانيكية محسنة.

بالنسبة للغلايات ذات الضغط العالي التي تعمل في ظروف قاسية، من الضروري استخدام مواد أكثر تقدمًا. يوفر الفولاذ اللؤلؤي المقاوم للحرارة، مثل P91 (9Cr-1Mo-V-Nb) أو P22 (2.25Cr-1Mo)، مقاومة زحف معززة وثباتًا حراريًا. يوفر الفولاذ الأوستنيتي المقاوم للحرارة، مثل الفولاذ المقاوم للصدأ 304H أو 347H، مقاومة فائقة للتآكل ويحافظ على القوة في درجات الحرارة المرتفعة.

وبالإضافة إلى هذه السبائك المتخصصة، تجد بعض أنواع الفولاذ منخفض السبائك تطبيقات في بناء الغلايات، خاصةً في البيئات الأقل شدة أو الهياكل الداعمة. ويشمل ذلك:

يعتمد اختيار فولاذ الغلاية المناسب على عوامل مثل درجة حرارة التشغيل والضغط والبيئة المسببة للتآكل وعمر التصميم. غالبًا ما يشتمل التصميم الحديث للغلاية على مزيج من هذه المواد، موضوعة بشكل استراتيجي لتحسين الأداء وطول العمر وفعالية التكلفة في مناطق مختلفة من نظام الغلاية.

صُمم هذا الفولاذ المتخصص لتصنيع مستهلكات اللحام، وخاصة أسلاك اللحام بالقوس الكهربائي وأقطاب اللحام بالغاز. يتم تصميم التركيب الكيميائي لقضبان اللحام الفولاذية لتتناسب مع المتطلبات المحددة للمواد الأساسية التي يتم ربطها، مما يضمن السلامة والأداء الأمثل للحام.

يتم تصنيف فولاذ قضبان اللحام بشكل عام إلى ثلاث فئات رئيسية:

إن النقاء المعدني لفولاذ قضبان اللحام أمر بالغ الأهمية، مع وجود ضوابط صارمة على مستويات الشوائب. وعلى وجه الخصوص، يقتصر الحد الأقصى المسموح به من الكبريت والفوسفور على 0.03% لكل منهما، وهو أقل بكثير من التفاوتات المسموح بها للفولاذ الإنشائي القياسي. يساعد هذا المستوى العالي من النقاء على تقليل مخاطر عيوب اللحام مثل التشقق الساخن والمسامية.

على عكس الفولاذ الإنشائي، لا يتم تقييم فولاذ قضبان اللحام عادةً بناءً على الخواص الميكانيكية مثل قوة الخضوع أو الاستطالة. وبدلاً من ذلك، ينصب التركيز الأساسي على التحكم الدقيق في التركيب الكيميائي الذي يؤثر بشكل مباشر على خصائص اللحام، بما في ذلك ثبات القوس ومعدل الترسيب وخصائص معدن اللحام. يتم استخدام التحليل الطيفي الدقيق والتقنيات التحليلية المتقدمة الأخرى لضمان الالتزام الصارم بالمواصفات التركيبية.

يستمر تطوير فولاذ قضبان اللحام الفولاذية في التطور، مع استمرار الأبحاث الجارية على أنظمة السبائك المتقدمة التي توفر قابلية لحام محسنة، وتقليل توليد الأبخرة، وتحسين الأداء في بيئات اللحام الصعبة.

الفولاذ المقاوم للصدأ، الذي يشمل كلاً من الفولاذ المقاوم للصدأ والمقاوم للأحماض، هو عائلة من السبائك المقاومة للتآكل. في حين أن الفولاذ المقاوم للصدأ يقاوم التآكل الجوي في المقام الأول، فإن الفولاذ المقاوم للأحماض يقاوم التآكل الكيميائي المتوسط، وخاصة البيئات الحمضية. ومع ذلك، غالبًا ما يكون هذا التمييز غير واضح في الاستخدام الشائع، حيث يُستخدم مصطلح "الفولاذ المقاوم للصدأ" في كثير من الأحيان كمصطلح شامل لكلا النوعين.

السمة المميزة للفولاذ المقاوم للصدأ هي محتواه من الكروم. وعمومًا، تُصنَّف السبيكة التي تحتوي على نسبة كروم 12% أو أعلى على أنها فولاذ مقاوم للصدأ. ويشكل هذا الكروم طبقة رقيقة وثابتة وغنية بالكروم على سطح الفولاذ، مما يوفر مقاومة التآكل المميزة له.

بناءً على البنية المجهرية واستجابة المعالجة الحرارية، يتم تصنيف الفولاذ المقاوم للصدأ إلى خمسة أنواع رئيسية:

الفولاذ المقاوم للحرارة عبارة عن سبيكة متخصصة مصممة للحفاظ على خواصها الميكانيكية وسلامتها الهيكلية تحت التعرض لدرجات حرارة مرتفعة لفترات طويلة. وهي تُظهر مقاومة ممتازة للأكسدة، وقوة فائقة في درجات الحرارة العالية، وثباتًا حراريًا ملحوظًا في ظروف التشغيل القاسية.

يمكن تصنيف الفولاذ المقاوم للحرارة إلى نوعين رئيسيين:

تشمل السمات الرئيسية للفولاذ المقاوم للحرارة ما يلي:

يجد الفولاذ المقاوم للحرارة استخدامات واسعة النطاق في الصناعات التي تتعرض فيها المكونات لدرجات حرارة عالية لفترات طويلة، مثل:

ويعتمد اختيار درجات محددة من الفولاذ المقاوم للحرارة على عوامل مثل درجة حرارة التشغيل القصوى ومستويات الإجهاد والظروف البيئية ومتطلبات عمر الخدمة. تشمل عناصر السبائك الشائعة المستخدمة لتعزيز خواص درجات الحرارة العالية الكروم والنيكل والموليبدينوم ومجموعات مختلفة من المعادن المقاومة للحرارة.

السبائك الفائقة هي مواد معدنية متطورة تم تصميمها للحفاظ على قوة ميكانيكية استثنائية ومقاومة الزحف الحراري ومقاومة التعب والاستقرار الكيميائي في ظروف درجات الحرارة القصوى، والتي تتجاوز عادةً 600 درجة مئوية (1112 درجة فهرنهايت). هذه السبائك عالية الأداء ضرورية للمكونات في البيئات الحرارية والميكانيكية الصعبة.

تنقسم السبائك الفائقة، التي تتميز بتركيباتها المعقدة، إلى ثلاث فئات رئيسية بشكل عام بناءً على مكوناتها الأساسية:

تشمل الخصائص الرئيسية التي تميز السبائك الفائقة ما يلي:

تشمل تطبيقات السبائك الفائقة مختلف الصناعات عالية التقنية، بما في ذلك:

يستمر تطوير السبائك الفائقة وتحسينها في دفع حدود علم المواد، مما يتيح تحقيق تقدم في كفاءة الطاقة والأداء والمتانة في ظروف التشغيل القاسية.

السبائك الدقيقة هي مواد معدنية متخصصة مصممة هندسيًا لإظهار خواص فيزيائية محددة ومحكومة بإحكام. وتؤدي هذه السبائك دورًا حاسمًا في مختلف الصناعات عالية التقنية، بما في ذلك الهندسة الكهربائية والإلكترونية والأجهزة الدقيقة وأنظمة الأتمتة المتقدمة.

استناداً إلى خصائصها الفيزيائية المميزة وتطبيقاتها، يمكن تصنيف السبائك الدقيقة إلى سبع فئات أساسية:

تعتمد غالبية السبائك الدقيقة على الحديد (حديدية)، حيث تستفيد من تعدد الاستخدامات وفعالية التكلفة للحديد كمعدن أساسي. ومع ذلك، فإن عددًا محددًا من السبائك الدقيقة غير حديدية، وعادةً ما تعتمد على النيكل أو النحاس أو معادن متخصصة أخرى لتحقيق تركيبات خصائص محددة لا يمكن تحقيقها مع السبائك الحديدية.

في سياق السبائك الدقيقة، يعتبر التحكم الصارم في التركيب أمرًا بالغ الأهمية. وغالبًا ما يتم تحديد عناصر السبائك الرئيسية بكسور كتلية دقيقة، حيث:

تعتبر هذه الضوابط التركيبية، التي غالبًا ما يتم تحديدها إلى أجزاء في المليون، حاسمة في تحقيق الخصائص الفيزيائية المطلوبة وضمان الأداء المتسق في التطبيقات عالية الدقة.

الفولاذ عبارة عن سبيكة من الحديد والكربون يتراوح محتواها من الكربون من 0.04% إلى 2.3%. لضمان صلابته وليونته, محتوى الكربون في الفولاذ لا تزيد عادةً عن 1.7%.

الرئيسية مكونات الصلب الحديد والكربون، إلى جانب عناصر أخرى مثل السيليكون والمنجنيز والكبريت والفوسفور.

تصنيف الصلب متنوع، وتشمل الطرق الرئيسية ما يلي:

التصنيف حسب الجودة.

التصنيف حسب التركيب الكيميائي.

(1) الفولاذ الكربوني

(2) سبائك الصلب (2)

التصنيف حسب طريقة التشكيل.

التصنيف حسب التركيب المعدني.

(1) ملدن

(2) تطبيع

(3) بدون تغيير طوري أو تغيير طوري جزئي.

التصنيف حسب الاستخدام.

(1) الصلب الإنشائي والهندسي

(2) الفولاذ الهيكلي

a. فولاذ التصنيع الميكانيكي

b. الفولاذ الزنبركي

c. محمل الصلب

(3) فولاذ الأدوات

(4) فولاذ الأداء الخاص

(5) فولاذ للاستخدام المخصص

مثل الصلب للجسور، والسفن، والغلايات، وأوعية الضغط، والآلات الزراعية، وما إلى ذلك.

التصنيف الشامل

(1) فولاذ عادي

a. الفولاذ الهيكلي الكربوني.

b. فولاذ هيكلي منخفض السبائك.

c. الفولاذ الهيكلي العام لغرض محدد.

(2) فولاذ عالي الجودة (بما في ذلك الفولاذ عالي الجودة)

a. الفولاذ الإنشائي

b. فولاذ الأدوات

c. فولاذ ذو أداء خاص

التصنيف حسب طريقة الصهر.

(1) التصنيف حسب أنواع الأفران

a. الصلب المكشوف

b. محول الصلب

أو

c. فولاذ الفرن القوسي

(2) التصنيف حسب درجة إزالة الأكسدة ونظام التكدس.

قراءة ذات صلة: نوع المعدن