هل تساءلت يومًا لماذا يتعطل الفولاذ أحيانًا بشكل غير متوقع؟ في هذه التدوينة المضيئة، سوف نتعمق في عالم عيوب الصلب الرائع. وبصفتي مهندس ميكانيكي متمرس، سألقي الضوء على الأنواع المختلفة من العيوب التي يمكن أن تؤثر على قوة وأداء الفولاذ. اكتشف الأسباب الخفية وراء هذه العيوب وتعلم كيفية تحديدها والوقاية منها. استعد لاكتساب رؤى لا تقدر بثمن ستغير نظرتك للصلب إلى الأبد!

تشير عيوب الفولاذ إلى العديد من الأحداث غير الطبيعية على سطح الفولاذ أو داخله أثناء إنتاجه أو استخدامه والتي قد تؤثر على أدائه وجودته.

تشمل العيوب السطحية الشائعة في الفولاذ الشقوق والخدوش والطيات والأذنين والجلبة (الجلد الثقيل) وندوب اللحام والنتوءات الطرفية. بالإضافة إلى ذلك، هناك عيوب سطحية نموذجية مثل الأكاسيد المتداولة، والبقع، والانشقاقات، والأسطح المحفورة، والشوائب.

تتنوع أسباب عيوب الفولاذ، مثل التلف الشديد أو تآكل أخدود اللفافة من نوع الثقب السابق، أو سقوط معادن غريبة على القطع المدرفلة وضغطها على سطح الفولاذ، أو وجود عيوب على سطح القطعة المدرفلة السابقة. كما يؤدي الجو المؤكسد أثناء التسخين أيضًا إلى أكسدة الفولاذ، مما يؤدي إلى تكوين أكاسيد مثل FeO، Fe2O3، Fe3O4 على سطح قطعة العمل.

تنقسم تقنيات الكشف عن عيوب الفولاذ بشكل أساسي إلى الكشف البصري اليدوي التقليدي والكشف الآلي القائم على الرؤية الحاسوبية. في السنوات الأخيرة، تم تطبيق الأساليب القائمة على التعلم العميق، مثل YOLOv5 و YOLOv7، على نطاق واسع في الكشف الآلي عن عيوب سطح الفولاذ.

بالنسبة لبعض العيوب المحددة، مثل النطاقات، يمكن إزالتها من خلال طريقة التلدين بالانتشار بدرجة حرارة عالية. تنطوي هذه العملية على تسخين أعلى من 1050 درجة مئوية للسماح بانتشار ذرات الكربون بشكل موحد، وبالتالي التخلص من التشرذم.

لا تؤثر عيوب الفولاذ على الخصائص الفيزيائية للفولاذ فحسب، بل قد تمثل أيضًا مخاطر على السلامة أثناء الاستخدام. ولذلك، فإن الكشف عن عيوب الصلب ومعالجتها أمر بالغ الأهمية لضمان جودة الصلب والاستخدام الآمن.

تشمل الأسباب والآليات المحددة للعيوب في الفولاذ بشكل أساسي النقاط التالية:

عيوب السطح: وتشمل هذه العيوب الشقوق، والخدوش، والخدوش، والطيات، والآذان، وما إلى ذلك. وقد يرجع تكوين التشققات إلى فقاعات تحت السطح في سبيكة الصلب، والشقوق غير المنظفة والشوائب غير المعدنية التي تتمزق أو تتمدد أثناء الدرفلة، وكذلك الشقوق الداخلية في سبيكة الصلب التي تتمدد وتتعرض للسطح أثناء الدرفلة. وبالإضافة إلى ذلك، يمكن أن تتسبب أيضًا عوامل مثل ظروف التبريد غير المتناسقة على جانبي الصفيحة الفولاذية، ودرجة الحرارة غير المتساوية للقطعة المدرفلة، والتشوه غير المتساوي أثناء عملية الدرفلة، والتبريد غير المتساوي لرش الماء على مسار أسطوانة حزام الصلب في حدوث عيوب سطحية.

العيوب الداخلية: وتشمل هذه العيوب بقايا الانكماش، والتصفيح، والبقع البيضاء، والفصل، والشوائب غير المعدنية، والرخاوة، وما إلى ذلك. تنجم هذه العيوب بشكل أساسي عن أسباب تتعلق بالمعدات والعملية والتشغيل أثناء عملية صناعة الصلب.

عيوب الشكل والحجم: قد تنطوي هذه العيوب على مشاكل في التحكم في الحجم أثناء إنتاج الصلب. على الرغم من أن آلية التوليد المحددة غير مفصلة في المعلومات التي بحثت عنها، إلا أنه يمكن الاستدلال على أنها مرتبطة بالتحكم في درجة الحرارة وتوزيع الضغط وعوامل أخرى أثناء عملية الإنتاج.

عوامل أخرى: على سبيل المثال، أوجه القصور الناجمة عن المعدات والعملية وأسباب التشغيل أثناء معالجة الصهر والدرفلة (التشكيل) للفولاذ الكربوني، بما في ذلك القشور والشوائب غير المعدنية وما إلى ذلك. بالإضافة إلى ذلك، قد يتسبب أيضًا تأثير العوامل التي لا تقاوم مثل خصائص المواد وتكنولوجيا المعالجة في إنتاج الصلب في حدوث أنواع مختلفة من العيوب على السطح، مثل قشور الدرفلة والبقع، إلخ.

تشكل المواد الأساس لإنتاج أدوات متينة. أثناء الإنتاج الفعلي، كثيرًا ما تتم مواجهة أنواع مختلفة من العيوب المادية أثناء الإنتاج الفعلي.

سنطلعك اليوم على 16 نوعًا من عيوب الصلب حتى تكون حذرًا عند اختيار المواد الخام.

بعد إجراء اختبار الحفر بالأحماض على الفولاذ، تم اكتشاف أن بعض مناطق سطح العينة لم تكن كثيفة وأظهرت فراغات مرئية.

تُعرف هذه الفراغات، التي تظهر على شكل بقع داكنة ذات ظلال لونية غير متساوية مقارنةً بالمناطق الأخرى، باسم المسامية.

عندما تتركز المسامية في الجزء المركزي من العينة، يُشار إليها باسم المسامية المركزية، بينما إذا كانت موزعة بالتساوي على السطح، فإنها تسمى المسامية العامة.

يحتوي كل من GB/T9943-2008 لفولاذ الأدوات عالي السرعة GB/T9943-2008 وفولاذ الأدوات GB/T1299-2014 على لوائح محددة فيما يتعلق بمسامية الفولاذ، ولكن غالبًا ما تتجاوز الإمدادات المعيار.

للمسامية تأثير كبير على قوة الفولاذ، وتتمثل مخاطرها الرئيسية فيما يلي:

نظرًا لأن المسامية تؤثر على أداء الفولاذ، فإن فولاذ الأدوات له متطلبات صارمة لمستويات المسامية المسموح بها.

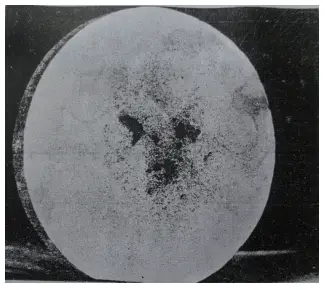

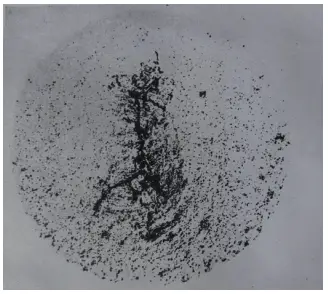

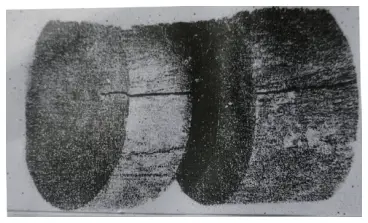

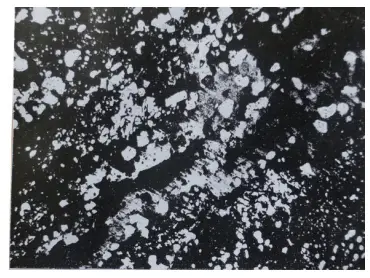

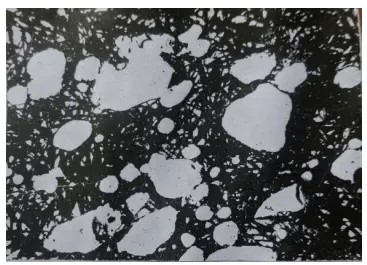

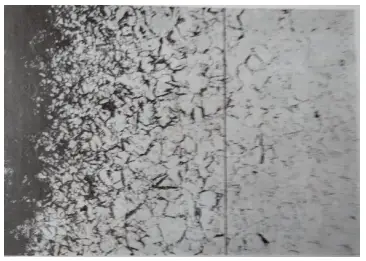

يصور الشكلان 1 و2 W18Cr4V φ90 مم (يُرمز له اختصارًا ب W18) مواد خام الصلبتظهر المسامية وأنماط التشقق المسامية بعد المعالجة بالحفر الحراري باستخدام حمض الهيدروكلوريك بنسبة 1:1.

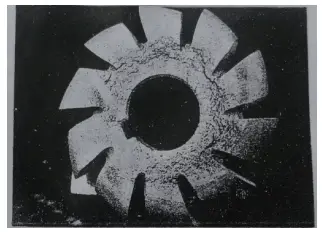

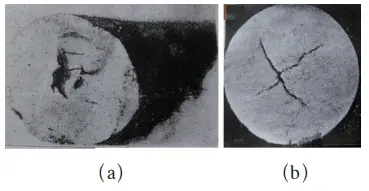

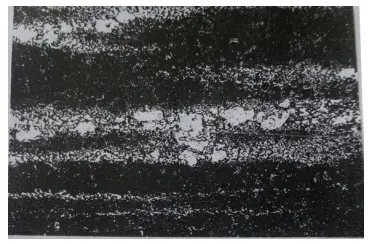

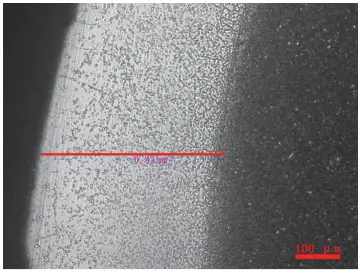

يُظهر الشكل 3 صورة لقاطع تفريز مشقوق من الفولاذ W18Cr4V من الفولاذ W18Cr4V الذي عانى من تشقق شديد بسبب التشقق أثناء المعالجة الحرارية، كما هو موضح من خلال الحفر الحراري باستخدام 1:1HCl.

الشكل 1 المسامية المركزية

الشكل 2 تشققات الفولاذ المسامي المركزي أثناء تشكيل القضبان

الشكل 3 تشققات مادة قاطع الشق بسبب المسامية أثناء المعالجة الحرارية

أثناء صب السبيكة، يتكثف الفولاذ السائل وينكمش في الجزء المركزي، مكونًا ثقبًا أنبوبيًا يُعرف بالانكماش.

وعادةً ما يوجد الانكماش بالقرب من وحدة التغذية في رأس السبيكة ويجب إزالته عند تشكيل السبيكة.

ومع ذلك، يُشار إلى الجزء الذي لا يمكن إزالته بالكامل باسم بقايا الانكماش.

على الرغم من أنه من المثالي إزالة الانكماش تمامًا، إلا أن مصانع الصلب غالبًا ما تعطي الأولوية لكفاءة الإنتاج وتترك بقايا مما يؤدي إلى عواقب لا يمكن تداركها على العمليات اللاحقة.

يوضح الشكل 4 فولاذ W18 مقاس φ70 مم مع بقايا انكماش ومسامية شديدة، كما هو موضح من خلال الحفر الحراري باستخدام حمض الهيدروكلوريك بنسبة 1:1.

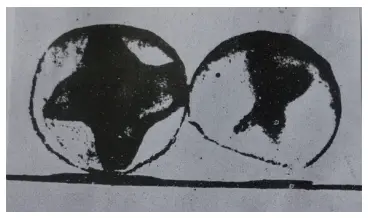

يعرض الشكل 5 فولاذ W18 مقاس φ70 مم مع بقايا انكماش تشكلت بها شقوق بعد الدرفلة، كما هو موضح من خلال الحفر الحراري باستخدام حمض الهيدروكلوريك بنسبة 1:1.

قبل بضع سنوات، واجهت إحدى الشركات بقايا انكماش أثناء نشر فولاذ M2 مقاس φ75 مم.

الشكل 4

الشكل 5: التشققات الناتجة عن انكماش الفولاذ W18

تُعد الشقوق الطولية على سطح المواد الخام الفولاذية عالية السرعة أمرًا شائعًا.

يمكن أن تكون هناك أسباب مختلفة لذلك، مثل:

(1) أثناء الدرفلة على الساخن، قد يحدث تركيز إجهاد أثناء عملية التبريد، مما يؤدي إلى حدوث تشققات على طول خطوط الخدش بسبب الإزالة غير الكاملة للشقوق السطحية أو الخدوش الناجمة عن ثقوب القالب.

(2) يمكن أن تؤدي ثقوب القوالب الرديئة أو معدلات التغذية الكبيرة أثناء الدرفلة على الساخن إلى حدوث طيات، مما يسبب تشققات على طول خطوط الطيات في المعالجة اللاحقة.

(3) يمكن أن تنتج التشققات أثناء الدرفلة على الساخن إذا كانت درجة حرارة توقف الدرفلة منخفضة جدًا أو كان معدل التبريد سريعًا جدًا.

(4) لوحظت التشققات السطحية بشكل متكرر على الفولاذ المسطح الفولاذي W18 مقاس 13 مم × 4.5 مم المدرفل في طقس الشتاء البارد، مما يشير إلى أن التشققات قد تتأثر أيضًا بالظروف المناخية.

ومع ذلك، لم يتم ملاحظة أي تشققات عند درفلة نفس درجة ومواصفات الصلب في أوقات أخرى.

يوضح الشكل 6 التصدع السطحي للصلب W18 مقاس φ30 مم، بعمق 6 مم، كما هو موضح من خلال الحفر الحراري باستخدام حمض الهيدروكلوريك بنسبة 1:1.

الشكل 6 التشقق السطحي

أثناء عملية الدرفلة على الساخن للصلب عالي السرعة، يمكن أن يتسبب التشوه المفرط في زيادة درجة الحرارة المركزية بدلاً من انخفاضها. يمكن أن يؤدي ذلك إلى تكوين تشققات في مركز المادة بسبب الإجهاد الحراري.

يوضح الشكل 7 الشق المركزي في الفولاذ W18 مقاس φ35 مم (محفور بحمض الهيدروكلوريك بنسبة 1:1).

تعد الشقوق المركزية في المواد الخام الفولاذية عالية السرعة شائعة في مصانع الأدوات، ومع ذلك، فهي ضارة لأنها غير مرئية ولا يمكن اكتشافها باللمس. الطريقة الوحيدة لرصد هذه التشققات هي من خلال الكشف عن العيوب.

الشكل 7 صدع مركزي

يُعرف التوزيع غير المتساوي للعناصر الكيميائية داخل السبيكة أثناء عملية التصلب باسم الفصل. ويمكن أن يكون لذلك تأثير كبير على أداء الفولاذ، خاصةً إذا كان هناك توزيع غير متساوٍ للشوائب مثل الكربون.

يمكن تقسيم الفصل إلى فصل جزئي وفصل في الكثافة وفصل إقليمي.

يحدث انفصال الكثافة بسبب الاختلافات في كثافة الأطوار المكوِّنة في السبيكة، مما يتسبب في غرق العناصر الأثقل وطفو العناصر الأخف وزنًا أثناء التصلب. يحدث الفصل الإقليمي بسبب التراكم الموضعي للشوائب في السبائك أو المسبوكات.

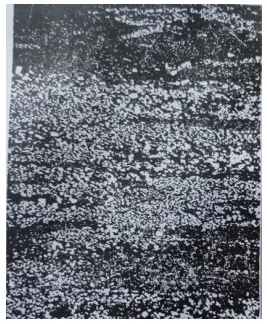

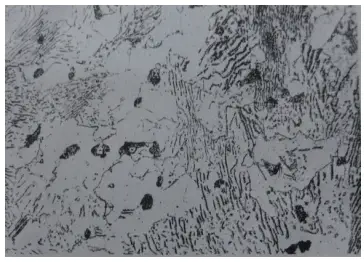

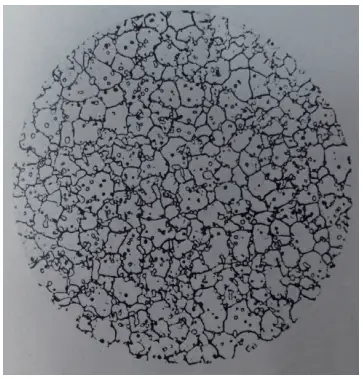

يُظهر الشكل 8 عينة معدنية مروية من الفولاذ W18 (محفورة باستخدام محلول كحول 4% HNO3)، والتي تكشف عن نمط متقاطع الشكل.

أظهر التحليل الإضافي للتركيب الكيميائي أن جزء المصفوفة يحتوي على محتوى الكربونفي حين أن الجزء المتقاطع يحتوي على نسبة أعلى من الكربون.

هذا الشكل المتقاطع ناتج عن الفصل المربع الناجم عن فصل مكونات الكربون والسبائك أثناء عملية الدرفلة.

يمكن أن يؤدي الفصل الإقليمي الخطير إلى إضعاف قوة الفولاذ وجعله أكثر عرضة للتشقق أثناء العمل على الساخن.

الشكل 8 الفصل على شكل صليب (3×)

مدى تكسير الكربيدات سهلة الانصهار في الفولاذ عالي السرعة (HSS) أثناء الصحافة الساخنة يشار إلى العملية باسم عدم انتظام الكربيد. كلما زاد التشوه، زادت درجة انكسار الكربيد وانخفض مستوى عدم انتظام الكربيد.

عندما تتكسر الكربيدات الموجودة في الفولاذ بشدة، كما هو الحال في شكل شرائط خشنة أو شبكات أو تراكمات كبيرة من الكربيدات، فإن ذلك يؤثر بشكل كبير على جودة الفولاذ. لذلك من الضروري التحكم بعناية في عدم انتظام الكربيد لضمان جودة أدوات HSS.

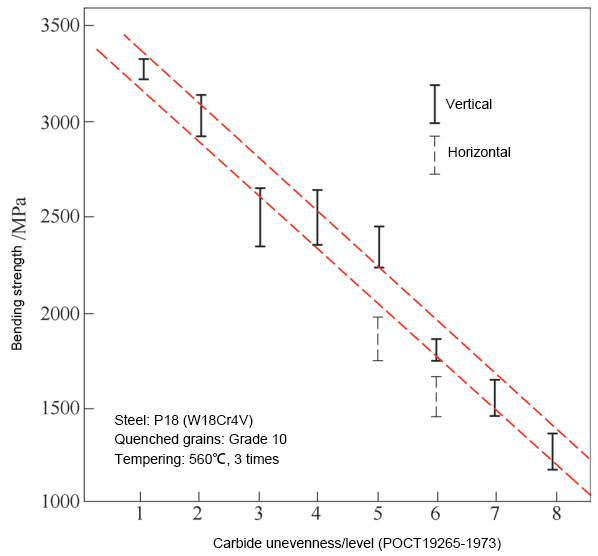

يوضح الشكل 9 تأثير عدم انتظام الكربيد على قوة ثني الفولاذ W18.

كما يتبين من الشكل، تبلغ قوة الانحناء في الدرجات 7-8 مع عدم الانتظام 40-50% فقط من الدرجات 1-2، مما يقلل من القوة إلى 1200-1500MPa، وهو ما يعادل فقط مستوى درجات الصلابة الأعلى في الكربيدات الأسمنتية. يبلغ الأداء الأفقي حوالي 85% من الأداء الرأسي.

كما يمكن أن يؤدي التركيز والتوزيع الشبيه بالنطاق للكربيدات أيضًا إلى حبيبات مروية غير متساوية وانحلال غير متساوٍ للكربيدات، مما يؤدي إلى زيادة الميل إلى ارتفاع درجة الحرارة وانخفاض القدرة على التصلب الثانوي، على التوالي.

يوضح الشكل 9 تأثير عدم انتظام الكربيد على قوة ثني الفولاذ عالي السرعة W18Cr4V.

يمكن ملاحظة أن عدم انتظام الكربيد الحاد يمكن أن يؤدي إلى التشقق والسخونة الزائدة أثناء العمل على الساخن، مما يتسبب في تعطل الأداة النهائية أثناء الاستخدام.

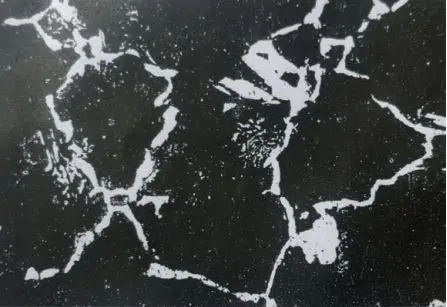

يوضح الشكل 10 صدع التبريد الناجم عن كربيدات المناطق الخشنة في الفولاذ W18 (محفور بمحلول كحول 4% HNO3).

الشكل 10 كربيد النطاقات الخشنة

الصلب الذي خضع للدرفلة على الساخن أو التلدين يمكن أن تشكل كربيدات شبكية بسبب درجات حرارة التسخين العالية، وأوقات الاحتفاظ الممتدة التي تسبب نمو الحبيبات وعمليات التبريد البطيئة التي تؤدي إلى ترسيب الكربيدات على طول حدود الحبيبات.

يزيد وجود الكربيدات الشبكية بشكل كبير من هشاشة الأداة، مما يجعلها أكثر عرضة للتقطيع. وبشكل عام، فإن الكربيدات الشبكية الكاملة غير مقبولة في الفولاذ.

يجب إجراء الفحص بحثًا عن كربيدات الشبكة بعد التبريد والتبريد.

يُظهر الشكل 11 كربيدات شبكة الفولاذ T12A (المحفور بمحلول كحول 4% HNO3)، بينما يُظهر الشكل 12 مورفولوجيا كربيدات شبكة الفولاذ 9SiCr (المحفور بمحلول كحول 4% HNO3)، مما يكشف عن ارتفاع درجة حرارة الفولاذ 9SiCr بشدة أثناء التلدين العملية.

الشكل 11 T12A T12A كربيد شبكي فولاذي (500 ×)

الشكل 12 كربيد شبكي من الفولاذ الشبكي 9SiCr (500 ×)

قد تواجه ماكينات تفريز الأدوات التي تقوم بالخراطة أو الطحن باستخدام HSS مادة صلبة وتتعرض للتلف. عادةً لا يتم العثور على هذا العيب بسهولة أثناء الخراطة عالية السرعة، بسبب سرعة القطع العالية والضوضاء.

ومع ذلك، أثناء الطحن، يمكن ملاحظة كتل وفوضى غريبة أثناء الطحن، مثل صوت الصرير والاحتراق الشديد للأداة عند طحن الفتحات باستخدام المثاقب الملتوية.

عند الفحص، يمكن رؤية الكتل اللامعة بالعين المجردة وقد وُجد أن الكتل اللامعة تتمتع بصلابة عالية للغاية تصل إلى 1225HV، بينما المناطق غير الصلبة تكون في حالة تلدين طبيعية. ويشار إلى ذلك باسم "الكتلة المتكتلة".

يؤدي وجود الكتل المتكتلة إلى تلف الأداة ويجعل القطع صعبًا.

يُعتقد أن تكون هذه الكتل الصلبة ناتج عن انفصال المكونات الكيميائية أثناء عملية الصهر وقد تكون نوعًا من الكربيد المركب عالي الصلابة أو نتيجة إضافة كتل السبائك الحرارية أثناء الصهر.

يُظهر الشكل 13 البنية الكلية لكتلة متكتلة في الفولاذ W18 (محفورة بمحلول كحول 4% HNO3)، حيث تمثل المادة البيضاء الكتلة المتكتلة والمناطق الرمادية والسوداء أخاديد اللقم.

الشكل 13 البنية الكلية لكتلة الفولاذ W18 المكسوة بالفولاذ W18 (20×)

الشوائب هي عيب شائع في الفولاذ يمكن تصنيفها إلى فئتين: الشوائب المعدنية و غير معدنية التضمينات.

تتشكل الشوائب المعدنية بسبب عدم اكتمال ذوبان السبائك الحديدية أثناء عملية الصهر أو وجود جزيئات معدنية غريبة تبقى في سبيكة الصلب.

تنقسم الشوائب غير المعدنية إلى نوعين:

(1) شوائب داخلية، والتي تنتج بشكل رئيسي عن أنظمة الصب المتسخة، أو تقشير الطين الحراري من المعدات، أو استخدام مواد شحن غير نقية;

(2) شوائب تنتج وترسب بسبب التفاعلات الكيميائية أثناء عملية الصهر. يوضح الشكل 14 شوائب معدنية الموجودة في فولاذ W18، بينما يصور الشكل 15 الشوائب غير المعدنية التي تسبب التشققات أثناء التبريد (محفورة بمحلول كحول 4% HNO3).

الشكل 14 شوائب معدنية

الشكل 15 التشقق الناجم عن شوائب غير معدنية أثناء التبريد (400 ×)

تضر الشوائب بجودة الفولاذ. فهي تجزئ مصفوفة الفولاذ وتقلل من مرونته وقوته، مما يجعل الفولاذ عرضة للتشقق حول الشوائب أثناء الدرفلة والطرق والمعالجة الحرارية.

كما يمكن أن تتسبب الشوائب أيضًا في إجهاد الفولاذ، بالإضافة إلى صعوبات أثناء القطع والطحن. ولذلك، يجب أن يكون لفولاذ الأدوات متطلبات محددة للشوائب.

في عملية صهر الفولاذ، يمكن أن يحدث توزيع غير متساوٍ للكربيدات بسبب انفصال المكونات، أو عندما لا يتم صهر الكربيدات في سبيكة الحديد بالكامل، مما يؤدي إلى وجود كربيدات زاويّة كبيرة تستمر دون أن يتم سحقها بعد التشكيل.

إن وجود هذه الكربيدات السائبة يزيد من هشاشة الأداة ويزيد من خطر الانقلاب.

أثناء عملية المعالجة الحرارية، يمكن أن تصبح هذه الكربيدات الكبيرة وعناصر السبائك غنية أثناء عملية المعالجة الحرارية، مما قد يؤدي إلى عيوب مثل ارتفاع درجة الحرارة وعدم كفاية التقسية وحتى التشقق على طول حدود الحبيبات.

يوضح الشكل 16 ارتفاع درجة الحرارة أثناء التبريد الناجم عن انفصال المكونات المحيطة بالكربيدات الكبيرة (محفورة في محلول كحول 4% HNO3).

الشكل 16 التسخين الزائد الناجم عن انفصال المكونات حول الكربيدات السائبة أثناء التبريد (500×)

في عملية تصلب المعدن السائل، يمكن أن يؤدي فصل الكربون وعناصر السبائك إلى ترسب كتل كبيرة من الكربيد أثناء التبريد.

لا يتم التخلص من هذا الفصل، المعروف باسم التسييل بسهولة أثناء المعالجة اللاحقة، وينتج عنه وجود كربيد نطاقي سائب في اتجاه درفلة الفولاذ.

يُظهر الشكل 17 تسييل CrMn، كما هو محفور بمحلول كحول 4% HNO3.

الشكل 17 تسييل الكربيد (500 ×)

يتسم الفولاذ الذي يعاني من التسييل بالهشاشة الشديدة، حيث أن المصفوفة المعدنية المستمرة تكون هشة، مما يؤدي إلى انخفاض القوة. في السابق، كان التسييل شائعًا في فولاذ CrWMn و CrMn، وغالبًا ما كان يؤدي استخدامها لصنع المقاييس إلى صعوبة في الحصول على سطح أملس.

نظرًا لأن درجة حرارة التلدين عالية جدًا ووقت التثبيت طويل جدًا، أثناء عملية التبريد البطيء للصلب، تتحلل الكربيدات بسهولة إلى كربون حر، والمعروف باسم الجرافيت.

يُظهر الشكل 18 البنية المجهرية لكربون الجرافيت في الفولاذ T12A (محفور بمحلول كحول حمض 4% المرّ الحمضي).

الشكل 18 البنية المجهرية الكربونية الجرافيتية للصلب T12A (500×)

يقلل ترسيب كربون الجرافيت بشكل كبير من قوة وصلابة الفولاذ، مما يجعله غير مناسب لإنتاج السكاكين والمكونات الحرجة. يُظهر الفولاذ كسورًا سوداء عندما يحتوي على مستويات عالية من كربون الجرافيت.

يمكن تحديد وجود كربون الجرافيت من خلال التحليل الكيميائي لكل من التحليل النوعي والكمي، ويمكن ملاحظة شكله وتوزيعه من خلال طرق تحليل المعادن.

بالإضافة إلى ذلك، ستكون هناك زيادة في نسيج الفريت حول الجرافيت.

يعد خلط المواد في شركات تصنيع الأدوات والقوالب مشكلة شائعة، نتيجة لسوء الإدارة والخلل المنخفض المستوى. يمكن أن تشمل المواد المختلطة ثلاثة جوانب: الصلب المختلط، والمواصفات المختلطة، وأرقام الأفران المختلطة.

وهذه الأخيرة منتشرة بشكل خاص ويمكن أن تتسبب في العديد من المشاكل مع المعالجات الحرارية الخاطئة دون أي طريقة للطعن. ومن وقت لآخر، تصادف أيضًا مكونات مواد الأدوات غير المؤهلة.

لا تفي بعض مكونات الفولاذ عالي السرعة بمعيار GB/T9943-2008 فولاذ الأدوات عالي السرعة، خاصة فيما يتعلق بالمحتوى العالي أو المنخفض من الكربون. على سبيل المثال، ينتمي الفولاذ W6Mo5Cr4Cr4V2Co5 إلى النوع HSS-E ولكن محتواه من الكربون أقل من الحد الأدنى القياسي.

على الرغم من تصنيفها على أنها HSS عالية الأداء، إلا أنه بعد المعالجة الحرارية، لا تصل الصلابة إلى 67HRC. يجب أن تتأكد مصانع الصلب من أن الفولاذ يمكن أن يصل إلى صلابة لا تقل عن 67HRC إذا كان ينتمي إلى النوع HSS-E.

إن ما إذا كانت الأداة تتطلب مثل هذه الصلابة العالية هي مسألة داخلية لمصنع الأدوات وليست مسؤولية مصنع الصلب.

ومع ذلك، إذا لم تصل الصلابة إلى 67HRC، فهذا خطأ من مصنع الصلب. هناك أيضًا العديد من الحالات غير المؤهلة فولاذ القالب التكوين، مما يؤدي إلى نزاعات مستمرة.

وقد وضعت الدولة معايير لـ إزالة الكربنة من الصلبومع ذلك، غالبًا ما يقوم موردو الصلب بتوريد مواد تتجاوز هذه المعايير، مما يؤدي إلى خسائر اقتصادية كبيرة لشركات تصنيع الأدوات.

تنخفض صلابة سطح الأدوات وتكون مقاومتها للتآكل ضعيفة بعد التبريد للمواد ذات الطبقة المنزوعة الكربنة. ولذلك، من الضروري إزالة الطبقة المنزوعة الكربنة بالكامل أثناء التشغيل الآلي لتجنب أي مشاكل محتملة في الجودة.

يوضح الشكل 19 مورفولوجيا إزالة الكربنة للمادة الخام من الصلب W18 (محفورة في محلول كحول 4% HNO3). تتكون منطقة نزع الكربنة من المارتينسيت المقسى على شكل إبرة، بينما تتكون المنطقة غير المنزوعة الكربنة من المارتينسيت المروي والكربيدات والمحتفظ بها الأوستينيت.

يوضح الشكلان 20 و21 نزع الكربنة من الفولاذ M2 وT12، على التوالي (محفورة في محلول كحول HNO3 من نوع 4%).

في حالة الفولاذ T12، تكون الطبقة المنزوعة الكربنة بالكامل من الفريت، وتتكون المنطقة الانتقالية من الفولاذ المقسى بالكربون مارتينسايتوتتكون المنطقة غير المكربنة من المارتينسيت المقسى والكربيدات.

الشكل 19 طبقة نزع الكربنة (250 ×)

الشكل 20 نزع الكربنة من الفولاذ M2

الشكل 21 الطبقة المنزوعة الكربنة من الفولاذ T12A (بعد التبريد → التثبيط) (200×)

اخترنا قضيبًا مسطحًا من الفولاذ W18 بأبعاد 13 مم × 4.5 مم من شركة معينة وقمنا بإخماده في حمام ملح عند درجات حرارة 1210 ℃، 1230 ℃، 1270 ℃.

كان وقت التسخين 200 ثانية، وكان حجم الحبيبات 10.5، كما هو موضح في الشكل 22. كانت الصلابة بعد التبريد تتراوح بين 65 و65.5HRC، ولكن من المدهش أن الصلابة انخفضت بعد التقسية عند 550 درجة مئوية لثلاث مرات.

يُشار إلى هذه الحالة الشاذة بـ "الحكاية.

الشكل 22 W18 تبريد الصلب W18 درجة التبريد 10.5 (500 ×)

يبدو أن الكربيد يخدعنا، بمعنى أنه عندما يتم تسخين الكربيد لا يذوب في الأوستينيت ولا تترسب أثناء عملية التقسية.

يُشار إلى هذا ببساطة على أنه عدم القدرة على الدخول أو الخروج، فأين التصلب الثانوي؟

ويكمن أصل المشكلة في أن الكربيد يضايقنا، مما يعني أنه لا يذوب في الأوستينيت أثناء التسخين ولا يوجد ترسيب أثناء عملية التقسية.

إنها ببساطة حالة عدم القدرة على الدخول أو الخروج، فمن أين يأتي التصلب الثانوي؟

يمكن رؤية العيوب السطحية بسهولة بالعين المجردة، مثل:

يمكن أن تتأثر منتجات الصلب بالعديد من العيوب التي تندرج ضمن فئات مختلفة، ولكل منها خصائص محددة وآثار على جودة المادة وأدائها. يعد فهم هذه العيوب أمرًا ضروريًا للحفاظ على سلامة وموثوقية منتجات الصلب في مختلف التطبيقات.

تظهر علامات الدرفلة، والمعروفة أيضًا باسم الكدمات أو علامات السوط، على شكل مسافات بادئة أو مناطق مرتفعة على سطح صفائح الصلب والمنتجات ذات الجدران السميكة مثل القضبان. وتنتج هذه العيوب عادةً عن وجود مخالفات أو حطام على سطح الدرفلة. على سبيل المثال، في صناعة السيارات، يمكن أن تؤثر علامات الدرفلة على تشطيب سطح ألواح هيكل السيارة، مما يؤدي إلى تكاليف معالجة إضافية.

تحدث التداخلات عندما يتم استخدام مواد حشو زائدة أثناء اللحام، مما يؤدي إلى أسطح غير مستوية أو مواد متدلية من العينة. يمكن أن يؤثر هذا العيب على مظهر الفولاذ وقابليته للتشغيل. في بناء خطوط الأنابيب، يمكن أن تؤدي التداخلات إلى صعوبات في تحقيق سطح أملس، مما يعقد عملية اللحام.

الدرزات هي عيوب خطية تتشكل أثناء عملية الدرفلة أو التشكيل. وتظهر على شكل خطوط مرئية على سطح الفولاذ ويمكن أن تضر بالسلامة الهيكلية للمادة. على سبيل المثال، في صناعة الطيران، يمكن أن تقلل الدرزات في المكونات الهيكلية من عمر التعب وتؤدي إلى فشل سابق لأوانه.

التصفيحات هي انفصالات داخلية داخل طبقات الصلب، وغالبًا ما تنتج عن تقنيات الدرفلة أو التشكيل غير السليمة. يمكن أن تؤدي هذه العيوب إلى إضعاف الفولاذ بشكل كبير، مما يجعله عرضة للفشل تحت الضغط. في بناء أوعية الضغط، يمكن أن تؤدي التصفيحات إلى أعطال كارثية بسبب الضغوط العالية التي ينطوي عليها الأمر.

القشور عبارة عن مناطق مرتفعة أو منخفضة على سطح الفولاذ ناتجة عن الدرفلة أو التشكيل غير السليم، بينما تحدث الثغرات عندما تتداخل طبقتان من الفولاذ، مما يؤدي إلى خلق منطقة مرتفعة. يمكن أن يؤدي كلا العيبين إلى إضعاف الفولاذ والتأثير على تشطيب سطحه. في التصنيع، يمكن أن تؤدي القشور والفجوات إلى رفض المنتجات بسبب سوء المظهر الجمالي والخصائص الميكانيكية الضعيفة.

الشوائب هي جسيمات غير معدنية محتجزة داخل الفولاذ أثناء التصنيع. تخلق هذه الجسيمات، مثل الخبث أو الأكاسيد، نقاط ضعف يمكن أن تؤدي إلى حدوث تشققات وتقلل من القوة الكلية للمادة. في التطبيقات عالية الإجهاد مثل بناء الجسور، يمكن أن تؤدي الشوائب إلى أعطال هيكلية.

تشير المسامية إلى وجود فراغات أو تجاويف صغيرة داخل الفولاذ، وغالباً ما تكون ناتجة عن تقنيات الصب أو اللحام غير السليمة. تؤثر هذه الفراغات على ليونة الفولاذ ومقاومته للتآكل. في البيئات البحرية، يمكن أن يعاني الفولاذ المسامي من التآكل المتسارع، مما يقلل من عمر هياكل السفن.

يحدث الانفصال عندما يتم توزيع عناصر السبائك في الفولاذ بشكل غير متساوٍ أثناء التصلب، مما يؤدي إلى اختلافات في تركيب المادة وخصائصها الميكانيكية. يمكن أن يؤدي هذا العيب إلى أداء غير متناسق، خاصةً في المكونات الهيكلية. على سبيل المثال، في الماكينات الثقيلة، يمكن أن يؤدي الفصل في الآلات الثقيلة إلى تآكل غير متساوٍ وأعطال غير متوقعة.

يحدث تشقق التبريد أثناء عملية التبريد، حيث يؤدي التبريد السريع إلى حدوث تشققات على سطح الفولاذ. وهذا العيب شائع في السبائك مثل قضبان فولاذ الكروم 4140 ويمكن أن يؤثر بشدة على قوة المادة ومتانتها. في الأدوات والقوالب، يمكن أن تؤدي تشققات التبريد إلى الكسر المبكر وانخفاض عمر الأداة.

الكماشة هي عبارة عن نتوءات أو أخاديد غير مستوية تظهر على منتجات الصلب، خاصةً تلك المدرفلة، مثل القضبان أو الأنابيب أو الأنابيب. وفي حين أن الكماشة الصغيرة قد لا تؤثر بشكل كبير على جودة المنتج، إلا أن الكماشة البارزة قد تستلزم إجراء تعديلات في عملية التصنيع. في خطوط أنابيب النفط والغاز، يمكن أن تخلق الكماشة نقاطًا لتركيز الضغط، مما يؤدي إلى تسربات محتملة.

يمكن أن تحدث التشوهات، مثل الانحناء أو الالتواء أو الالتواء أو الالتواء، بسبب المناولة غير السليمة أو التحميل الزائد أو الإجهادات الحرارية. وتؤثر هذه العيوب على السلامة الهيكلية وأداء منتجات الصلب. في الإنشاءات، يمكن أن تؤدي العوارض الفولاذية المشوهة إلى اختلال المحاذاة وعدم الاستقرار الهيكلي.

عيوب الإغلاق على البارد هي شقوق مستديرة الحواف تحدث عندما لا يندمج تياران من الفولاذ المنصهر بشكل صحيح أثناء الصب. يمكن أن ينشأ هذا العيب من التصميم غير السليم لنظام البوابات أو انخفاض درجات حرارة المعدن السائل أو انخفاض سيولة المعدن المنصهر. وتؤدي عمليات الإغلاق البارد إلى إضعاف الفولاذ ويمكن أن تؤدي إلى حدوث أعطال في التطبيقات الحرجة، مثل مكونات المحرك.

تحدث الأجزاء غير المملوءة عندما تظل بعض أجزاء الصياغة غير مملوءة، وغالبًا ما يكون ذلك بسبب سوء تصميم القالب أو عدم كفاية المواد الخام أو التسخين غير السليم. وينتج عن هذا العيب مناطق غير مكتملة أو ضعيفة داخل المنتج المطروق. في مكونات الطيران، يمكن أن تؤدي الأجزاء غير المملوءة إلى ضعف هيكلي وأعطال محتملة أثناء الطيران.

الحفر القشرية عبارة عن ترسبات غير منتظمة على سطح المطروقات، وعادةً ما تنتج عن التنظيف غير السليم للسطح المطروق. ويمكن إزالة هذه الحفر من خلال طرق التنظيف المناسبة لاستعادة نعومة وجودة المنتج المطروق. في الصناعات عالية الدقة، مثل الغرسات الطبية، يمكن أن تؤدي الحفر الكلسية إلى رفض المنتج.

يحدث إزاحة القالب عندما لا تتم محاذاة القوالب العلوية والسفلية بشكل صحيح أثناء التشكيل، مما يؤدي إلى منتجات ذات أبعاد غير صحيحة. يمكن أن يؤدي ضمان محاذاة القالب بشكل صحيح إلى تصحيح هذا العيب. في قطع غيار السيارات، يمكن أن يسبب إزاحة القالب مشاكل في التجميع والتركيب.

الرقائق هي شقوق داخلية تحدث بسبب التبريد غير السليم للمنتج المطروق. يمكن أن يؤدي التبريد السريع إلى حدوث هذه الشقوق، مما يقلل من قوة وموثوقية التشكيل. في التطبيقات ذات الضغط العالي مثل الأنظمة الهيدروليكية، يمكن أن تؤدي الرقائق إلى أعطال مفاجئة.

تتطور الإجهادات المتبقية بسبب التبريد غير السليم للجزء المطروق، خاصةً إذا كان التبريد سريعًا جدًا. يمكن أن تؤدي هذه الضغوط إلى تشوهات وفشل محتمل للمنتج المطروق. في المكونات الهيكلية، يمكن أن تتسبب الإجهادات المتبقية في حدوث اعوجاج واختلال في المحاذاة، مما يؤثر على الاستقرار والأداء بشكل عام.

يعد فهم هذه الأنواع المحددة من عيوب الصلب أمرًا بالغ الأهمية لمراقبة الجودة، وضمان موثوقية منتجات الصلب وطول عمرها، ومنع الأعطال المحتملة في التطبيقات الحرجة.

تنطوي عمليات تصنيع منتجات الصلب على مراحل مختلفة، لكل منها عيوب محتملة يمكن أن تؤثر على جودة المنتج النهائي وأدائه. إن فهم هذه العيوب وأصولها أمر بالغ الأهمية لتنفيذ تدابير فعالة لمراقبة الجودة وتحسين كفاءة التصنيع.

الفحص البصري هو أسلوب حاسم في تحديد العيوب في منتجات الصلب، وضمان مراقبة الجودة، ومنع الأعطال المحتملة. تتضمن هذه العملية العديد من الطرق التقليدية والمتقدمة للكشف عن العيوب السطحية وتحت السطحية.

يتضمن الفحص البصري المباشر فحص سطح الفولاذ بالعين المجردة. يبحث المفتشون عن العيوب الظاهرة مثل الشقوق والدرزات والعيوب السطحية. على سبيل المثال، يمكن أن يؤدي التصدع الطولي في العارضة الفولاذية إلى الإضرار بسلامتها الهيكلية، مما يؤدي إلى أعطال كارثية. هذه الطريقة مرنة وفعالة من حيث التكلفة، لكن موثوقيتها تعتمد على مهارة المفتش وخبرته. بالإضافة إلى ذلك، فهي تقتصر على اكتشاف العيوب على الأسطح التي يمكن الوصول إليها وقد تفوت العيوب في المناطق التي يصعب الوصول إليها.

تعمل المجاهر الصناعية، التي غالبًا ما تكون مزودة بكاميرات وبرامج تحليل الصور، على تعزيز الكشف عن العيوب الدقيقة غير المرئية بالعين المجردة. يمكن لهذه المجاهر تحديد الشقوق الدقيقة والشوائب وغيرها من العيوب الصغيرة التي يمكن أن تؤدي إلى فشل المواد. على سبيل المثال، يمكن أن يؤدي وجود شوائب غير معدنية إلى إضعاف الفولاذ، مما يؤثر على خواصه الميكانيكية. ومع ذلك، يمكن أن تتأثر فعالية هذه الطريقة بكفاءة المشغل وحجم العينة.

المناظير البوريسكوب هي أدوات مجهزة بكاميرا ومصدر ضوء، مما يسمح بفحص المناطق الداخلية التي لا يمكن الوصول إليها بصريًا، مثل داخل المسبوكات أو التجميعات المعقدة. على سبيل المثال، يمكن أن يكشف المنظار البوريسكوب عن الفراغات الداخلية أو الشقوق في الوصلة الملحومة التي يمكن أن تؤدي إلى فشل الإجهاد تحت التحميل الدوري. توفر المناظير رؤية تفصيلية للأسطح الداخلية، مما يجعل من الممكن اكتشاف العيوب التي قد تغفلها الطرق البصرية التقليدية.

تتضمن تقنية MT مغنطة الجزء الفولاذي ووضع جسيمات حديدية. تنجذب هذه الجسيمات إلى مناطق تسرب التدفق، مما يشير إلى وجود عيوب سطحية أو تحت سطحية. ويحدث تسرب التدفق عندما يكون هناك انقطاع في المجال المغناطيسي، والذي يمكن أن يكون ناتجًا عن شقوق أو انقطاعات أخرى. ويعد جهاز MT بسيطًا نسبيًا وغير مكلف ولكنه يقتصر على المواد المغناطيسية الحديدية.

في تقنية PT، يتم وضع سائل مخترق على سطح الفولاذ، والذي يتسرب إلى الشقوق والشقوق. بعد فترة مكوث، تتم إزالة السائل الزائد، ثم يتم وضع مطور يجعل السائل المخترق مرئيًا تحت الأشعة فوق البنفسجية. تُستخدم هذه الطريقة على نطاق واسع للكشف عن عيوب كسر السطح في المواد غير المسامية، مثل الألومنيوم أو الفولاذ المقاوم للصدأ.

يستخدم UT موجات صوتية عالية التردد للكشف عن العيوب الداخلية مثل الشقوق والفراغات والشوائب. تنتقل الموجات الصوتية عبر الفولاذ، ويشير أي اضطراب في نمطها إلى وجود عيوب. على سبيل المثال، يمكن الكشف عن وجود عيب طولي في أنبوب فولاذي من خلال UT من خلال ملاحظة التغيرات في الموجات الصوتية المنعكسة. يعتبر UT فعالاً للغاية في تحديد العيوب تحت السطحية.

يستخدم RT الأشعة السينية أو أشعة جاما لإنشاء صورة للبنية الداخلية للفولاذ. تظهر العيوب على شكل مناطق ذات كثافة مختلفة مقارنةً بالمادة المحيطة. ويفيد جهاز RT بشكل خاص في الكشف عن العيوب الداخلية غير المرئية على السطح، مثل الفراغات في اللحامات أو الشوائب داخل المسبوكات.

يكتشف التصوير المقطعي بالصدمات الكهربائية العيوب السطحية وتحت السطحية من خلال الحث الكهرومغناطيسي. يتم تمرير تيار متردد عبر ملف، مما يولد مجالاً كهرومغناطيسياً. عندما يتم إدخال مادة موصلة مثل الفولاذ، يتم استحداث تيارات دوامة داخل المادة. ويؤدي وجود عيب إلى تشويش تدفق هذه التيارات الدوامية التي يمكن قياسها من خلال الاختلافات في المعاوقة في الملف. وتعتبر هذه الطريقة فعالة بشكل خاص للكشف عن الشقوق التي تكسر السطح في اللحامات الفولاذية.

تستخدم أنظمة الهيئة العربية للتصنيع كاميرات عالية الدقة وإضاءة متطورة وخوارزميات برمجية لإجراء عمليات فحص سريعة وموضوعية ودقيقة للأسطح. يمكن لهذه الأنظمة معالجة آلاف الصور في وقت قصير، مما يعزز بشكل كبير من كفاءة عملية الفحص ويضمن مراقبة الجودة بشكل متسق.

يتم استخدام تقنيات مختلفة للتعلم الآلي والتعلم العميق للكشف عن العيوب السطحية في منتجات الصلب وتصنيفها. تعمل تقنيات مثل الشبكات العصبية الاصطناعية ونماذج التعلم العميق على تعزيز الدقة والكفاءة. على سبيل المثال، يمكن لنموذج التعلّم العميق المدرّب على مجموعة بيانات كبيرة من صور العيوب تحديد العيوب وتصنيفها تلقائيًا، مما يقلل من الاعتماد على المفتشين البشريين ويحسّن سرعة الفحص.

يعد تحديد عيوب الصلب من خلال الفحص البصري عملية شاملة تجمع بين الطرق التقليدية والتقنيات المتقدمة والتقنيات المبتكرة. كل طريقة لها مزاياها وقيودها، ويعتمد الاختيار على التطبيق المحدد ونوع العيب وخصائص المواد. ومن خلال دمج هذه التقنيات، يمكن للصناعات ضمان معايير جودة وسلامة أعلى لمنتجات الصلب.

يمكن أن تنشأ عيوب الصلب من عوامل مختلفة تتعلق بعمليات التصنيع وخصائص المواد والظروف البيئية. إن فهم هذه الأسباب أمر ضروري لتحديد المصادر المحتملة للعيوب وتنفيذ التدابير الوقائية لضمان جودة وسلامة منتجات الصلب.

باختصار، يمكن أن تنشأ عيوب الصلب من مصادر مختلفة، بما في ذلك عمليات التصنيع وخصائص المواد والظروف البيئية. ومن الضروري معالجة هذه الأسباب من خلال تدابير مراقبة الجودة واختيار المواد وممارسات التصنيع المناسبة لمنع حدوث العيوب والحفاظ على جودة وموثوقية منتجات الصلب.

يعد منع عيوب الصلب في التصنيع أمرًا بالغ الأهمية للحفاظ على جودة المنتج وضمان كفاءة الإنتاج. يمكن أن تؤدي عيوب الصلب إلى خسائر مالية كبيرة وتؤثر على السلامة الهيكلية وتؤثر سلبًا على رضا العملاء. يقدم هذا الفصل نهجًا شاملاً لتقليل عيوب الصلب من خلال مراقبة العمليات وضمان الجودة والتقنيات المتقدمة والمعالجة الدقيقة للمواد.

يعد تحسين عملية التصنيع أمرًا ضروريًا لمنع العيوب. يساعد وجود مساحة عمل نظيفة وجيدة التهوية على منع تكون الترسبات الكلسية وغيرها من المشاكل السطحية. يمكن لعمليات الفحص المنتظمة تحديد المشاكل المحتملة في وقت مبكر، مما يسمح باتخاذ إجراءات تصحيحية فورية. تقنيات المناولة السليمة والطلاءات الواقية ضرورية لتجنب تلف السطح مثل الخدوش والانبعاجات. يمكن أن يقلل استخدام الدعامات المبطنة والمناولة الدقيقة من خطر حدوث عيوب السطح بشكل كبير.

يعد التحكم في درجة الحرارة أمرًا حاسمًا في منع العيوب مثل الالتواء والتشقق وتقشير السطح. على سبيل المثال، في عمليات اللحام والقطع، يعد التحكم في مدخلات الحرارة أمرًا حيويًا. يمكن لتقنيات مثل التسخين المسبق أو المعالجة الحرارية بعد اللحام أن تساعد في منع الالتواء. في عمليات الجلفنة، يمكن أن يؤدي تجنب ارتفاع درجة حرارة الزنك والحفاظ على مستويات الألومنيوم الصحيحة في حمام الجلفنة إلى منع تقشير السطح أو تقشره. على سبيل المثال، أظهرت دراسة حالة في أحد مصانع الصلب أن التحكم الدقيق في درجة الحرارة أثناء الجلفنة يقلل من عيوب السطح بنسبة 30%.

يمكن أن يؤدي اختيار المواد المناسبة وإعدادها بشكل صحيح إلى تقليل العيوب. يمكن أن يساعد اختيار سُمك المادة المناسب وضمان معدلات تبريد ثابتة في منع الالتواء ومشاكل الأبعاد الأخرى. يعد استخدام معادن مصدر نظيفة منخفضة النقاء أمرًا ضروريًا لتجنب شوائب الخبث وعيوب الصب الأخرى. كما أن تقليل العناصر التي تتفاعل بقوة مع الأكسجين يقلل من مخاطر الشوائب. شوائب الخبث، على سبيل المثال، هي جسيمات غير معدنية محتجزة داخل المعدن أثناء عملية الصب. استخدام المعادن منخفضة النقاء يمكن أن يقلل بشكل كبير من هذه الشوائب.

إن توظيف مهندسين مدربين ذوي خبرة في تصنيع المعادن يعزز عملية الإنتاج. يمكن للمهندسين تصميم المنتجات بأخطاء تشغيلية وتصميمية أقل، والتي يمكن تحديدها وتصحيحها مبكرًا باستخدام التكنولوجيا الذكية. من الضروري تنفيذ تدابير قوية لمراقبة الجودة في جميع مراحل عملية الإنشاء. تساعد عمليات الفحص والصيانة الدورية للقوالب والمعدات على تحديد العيوب مثل عيوب مواد القوالب وشوائب الخبث ومنعها.

يمكن أن تساعد التقنيات المتقدمة أثناء عمليات الفحص في تحديد المشكلات المحتملة مبكرًا. تكتشف الماسحات الضوئية للصور وبرامج الكمبيوتر الأخطاء التشغيلية والتصميمية قبل الإنتاج، مما يسمح بإجراء التصحيحات في الوقت المناسب. كما يمكن لتقنيات المحاكاة مثل THERCAST®، التي تحاكي عمليات الصب، تحسين معلمات الصب دون صب المعدن الفعلي، مما يقلل من مخاطر العيوب مثل شوائب الخبث.

يؤدي استخدام طرق القطع الدقيقة إلى تحسين دقة أبعاد منتجات الصلب. يمكن أن يقلل القطع باستخدام الحاسب الآلي والقطع بالليزر من عدم الدقة وتشكيل النتوءات. تعمل أدوات إزالة الأزيز الآلية على تنعيم الحواف الخشنة وتحسين جودة المنتج النهائي. يستخدم القطع باستخدام التحكم العددي بالكمبيوتر (CNC) برنامج كمبيوتر للتحكم في أدوات القطع، مما يضمن دقة واتساقًا عاليًا.

ينطوي منع الصدأ الأحمر والتلطيخ على ضمان عدم وجود تسربات في خزان الشطف والحفاظ على ظروف المراكم المناسبة. يمكن أن يساعد التنظيف والصيانة المنتظمة لخط الإنتاج على تجنب التلطيخ والعيوب السطحية الأخرى. على سبيل المثال، خفضت إحدى الشركات المصنعة للصلب حوادث الصدأ الأحمر بمقدار 25% بعد تنفيذ جدول تنظيف صارم.

لمنع الشظايا والهبوطات، يعد استخدام عمليات الدرفلة الصحيحة وضمان إزالة العيوب عن طريق التكييف أمرًا بالغ الأهمية. يساعد ضمان عدم إغلاق لفات الشرائح في آلة الدرفلة المستمرة على تجنب الانزلاقات. وقد أظهرت دراسة حالة في إحدى مصانع الدرفلة أن تحسين عملية الدرفلة قلل من الشظايا بمقدار 15%.

يتضمن منع شوائب الخبث تحسين درجة حرارة الصب ومعدله. يساعد تقليل الاضطراب أثناء الصب والتأكد من نظافة تجويف القالب على منع الشوائب. كما أن تنفيذ مصائد الخبث وحوض الصب الكامل يقلل من مخاطر الشوائب. غالبًا ما تحدث شوائب الخبث بسبب الشوائب التي لا تتم إزالتها أثناء عملية الصب. يمكن أن يؤدي استخدام مصائد الخبث إلى التقاط هذه الشوائب بشكل فعال، مما يحسن من جودة المنتج النهائي.

من خلال دمج هذه الاستراتيجيات، يمكن للمصنعين الحد بشكل كبير من حدوث عيوب الصلب، مما يضمن منتجات ذات جودة أعلى وكفاءة إنتاجية أفضل.

تتطلب معالجة ومعالجة عيوب الصلب فهماً شاملاً لأنواع محددة من العيوب وأسبابها والإجراءات التصحيحية المناسبة. فيما يلي الحلول والعلاجات التفصيلية لعيوب الصلب الشائعة التي تواجهها في عمليات التصنيع المختلفة، مدعومة بأمثلة ودراسات حالة محددة لتوضيح المفاهيم بشكل أوضح.

تحدث عيوب الانكماش بسبب الانكماش المعدني غير المتساوي، مما يؤدي إلى حدوث انكماشات أو ثقوب على السطح.

مثال على ذلك: عانى أحد المسابك من عيوب انكماش مفتوحة كبيرة في منتجاتهم من الحديد الزهر. من خلال إعادة تصميم نظام البوابات لتحسين تدفق المعدن وزيادة درجة حرارة الصب، قللوا من هذه العيوب بمقدار 40%.

تنتج التمزقات الساخنة عن الانقباضات الحرارية وعمليات التصلب غير السليمة.

مثال على ذلك: واجه أحد مصانع الصلب مشاكل التمزقات الساخنة في المسبوكات الكبيرة. وباستخدام الشرائح عند الوصلات ووضع البوابات بدقة، قللت من تركيزات الإجهاد، مما قلل من التمزقات الساخنة بمقدار 30%.

تنشأ الإغلاقات الباردة من تصميم نظام البوابات غير السليم ودرجات الحرارة المعدنية المنخفضة.

مثال على ذلك: تخلصت إحدى الشركات المصنعة من عمليات الإغلاق البارد في مصبوبات الألومنيوم عن طريق تحسين نظام البوابات وزيادة درجة حرارة الصب، مما أدى إلى تحسين جودة المنتج بمقدار 25%.

تشمل عيوب اللحام تلف تجويف القالب ودرجات الحرارة غير المناسبة.

مثال على ذلك: واجهت إحدى الشركات عيوبًا في لحام القوالب المصبوبة بالزنك. وباستخدام عوامل تحرير القوالب عالية الجودة وضمان وجود محتوى كافٍ من الحديد في السبيكة، حسنت الشركة من تشطيب السطح وقللت من العيوب بمقدار 20%.

تحدث التشققات في مناطق الضغط، خاصةً في أشكال السحب المستطيلة.

مثال على ذلك: قامت إحدى الشركات المصنعة للسيارات بتقليل التشققات في ألواح الرفارف عن طريق تخفيف الضغط عن المواد قبل العمليات، مما حقق انخفاضًا في العيوب بمقدار 151 تيرابايت في 3 تيرابايت.

ينتج ترقق الجدار من تشوه المواد أثناء عمليات التشكيل.

مثال على ذلك: قام أحد الموردين بتحسين اتساق سمك الأنابيب المعدنية باستخدام مواد ذات قيم R-قيم أعلى وتعديل معايير التشكيل، مما عزز اتساق المنتج 20%.

تحدث النتوءات بسبب أدوات القطع الباهتة ومحاذاة الأداة غير الصحيحة.

مثال على ذلك: قللت شركة هندسة دقيقة من تشكيل النتوءات في القِطع الميكانيكية عن طريق إعادة شحذ أدوات القطع بانتظام والحفاظ على محاذاة الأدوات بشكل صحيح، مما أدى إلى تقليل وقت ما بعد المعالجة بمقدار 30%.

يحدث الانقسام عندما يتم تجاوز قوة الشد القصوى للمادة.

مثال على ذلك: قام صانع صفائح معدنية بتقليل الانقسام في الأجزاء المسحوبة بعمق عن طريق تقليل الإجهاد في المناطق عالية الإجهاد وزيادة التمدد في الاتجاه الثانوي، مما أدى إلى تحسين الإنتاجية بمقدار 10%.

تنشأ التجاعيد من مناطق الضغط التي تمنع تدفق المواد.

مثال على ذلك: قامت إحدى شركات تشكيل المعادن بتقليل التجاعيد في الألواح الكبيرة عن طريق تقليل قوى الضغط في الزوايا واستخدام مواد ذات قيم R-قيم أعلى، مما يحقق تشطيبًا أكثر سلاسة.

ينتج الارتداد النابض من انحناء الملف أو حساسية الأدوات غير المناسبة.

مثال على ذلك: تخلص مصنع معالجة اللفائف من مشكلات الارتداد الزنبركي عن طريق طلب لفائف مشقوقة للتخلص من الانحناء وضبط حساسية الأدوات، مما يعزز دقة المنتج.

يحدث تقشير أو تقشر السطح بسبب ضعف الالتصاق بالفولاذ وارتفاع درجة الحرارة.

مثال على ذلك: قام مصنع الجلفنة بتحسين الالتصاق وتقليل التقشير من خلال الحفاظ على درجة حرارة الحمام ومستويات الألومنيوم المثلى، مما زاد من عمر المنتج بمقدار 15%.

يتشكل الصدأ بسبب التعرض للرطوبة وظروف التخزين السيئة.

مثال على ذلك: يقلل موزع الفولاذ من تكوين الصدأ من خلال الحفاظ على مساحة عمل نظيفة وجيدة التهوية وضمان ظروف تخزين مناسبة، مما يحسن من جودة المنتج.

بالنسبة للأجزاء التي لا تفي بالمواصفات، ضع في اعتبارك إعادة الطحن أو الطحن أو التشطيب اليدوي لتصحيح العيوب وتحقيق النتائج المرجوة. يمكن لهذه الإجراءات التصحيحية استعادة سلامة ووظائف منتجات الصلب، مما يضمن استيفاءها لمعايير الجودة.

فيما يلي إجابات على بعض الأسئلة المتداولة:

يمكن أن تعاني منتجات الصلب من عيوب مختلفة تؤثر على جودتها وأدائها وسلامتها. يمكن تصنيف العيوب الشائعة إلى عيوب سطحية وعيوب داخلية وعيوب ميكانيكية.

تشمل العيوب السطحية الشقوق، والتي يمكن أن تؤدي إلى أعطال كارثية وقد تنتج عن المعالجة الحرارية غير السليمة أو اللحام أو الإجهاد الميكانيكي. اللحامات هي عيوب خطية تتشكل أثناء الدرفلة أو التشكيل، مما يضعف الفولاذ. تحدث التصفيحات عندما تنفصل طبقات الفولاذ، وغالبًا ما يكون ذلك بسبب تقنيات الدرفلة أو التشكيل غير السليمة. القشور عبارة عن مناطق مرتفعة أو منخفضة على السطح ناتجة عن الدرفلة أو التشكيل غير السليم، مما يؤثر على قوة الفولاذ وصقله. الثغرات عبارة عن طبقات متداخلة من الفولاذ تخلق مناطق مرتفعة، مما يضعف الفولاذ. يمكن أن تؤثر عيوب السطح الأخرى مثل الحفر والقشور والشوائب سلبًا على مظهر الفولاذ وأدائه. كما يمكن أن تحدث أيضاً عيوب في الحواف مثل الأنماط الشبيهة بالموجات.

تشمل العيوب الداخلية الشوائب الداخلية، وهي جسيمات غير معدنية عالقة في الفولاذ أثناء التصنيع، مما يضعف المادة ويزيد من خطر حدوث تشققات. تشير المسامية إلى الفراغات أو التجاويف الصغيرة داخل الفولاذ التي تضعف ليونة الفولاذ ومقاومته للتآكل، وغالباً ما يكون ذلك بسبب الصب أو اللحام غير السليم. ينطوي الفصل على التوزيع غير المتساوي لعناصر السبائك، مما يؤدي إلى اختلافات في تركيب المادة وخصائصها الميكانيكية.

تشمل العيوب الميكانيكية التشوهات مثل الانحناء أو الالتواء أو الالتواء أو الالتواء الناجم عن المناولة غير السليمة أو التحميل الزائد أو الضغوط الحرارية، مما يضر بالسلامة الهيكلية. تنشأ الاختلالات من التجميع غير الدقيق أو ممارسات التصنيع السيئة، مما يؤدي إلى تركيزات إجهاد ونقاط فشل محتملة. عيوب اللحام، مثل المسامية، والاندماج غير الكامل، والشقوق، والشقوق، والقطع السفلية، والتناثر المفرط، يمكن أن تضر بسلامة اللحام.

وتشمل العيوب الأخرى الانحرافات في الأبعاد مثل الاعوجاج أو الانحناء أو الالتواء أو التواء أو الاختلافات في الطول أو العرض، مما يؤثر على السلامة الهيكلية ويعقد عملية التركيب. يمكن أن يؤثر تلوث المواد بمواد غريبة مثل الزيت أو الأوساخ أو الطلاء على سلامة اللحام والتصاق الطلاء. يمكن أن يؤدي عدم كفاية التعزيز، مثل عدم كفاية حديد التسليح أو الشبكة، إلى نقاط ضعف هيكلية مثل الشقوق أو الانهيار. قد تؤدي مشكلات التصاق الطلاء إلى كشف الركيزة بسبب شوائب المواد. يمكن أن تنتج عيوب السطح في الفولاذ المسطح المدلفن المسطح، مثل الأنماط المتموجة، والخطوط، والبقع المرتفعة، والتموجات أو التجاعيد السطحية، عن تلف المناولة أو التصنيع.

إن معالجة هذه العيوب من خلال مراقبة الجودة وتحسين العمليات والتدريب الفعال للموظفين أمر بالغ الأهمية لضمان موثوقية منتجات الصلب وطول عمرها الافتراضي.

يعد الفحص البصري طريقة أساسية لتحديد العيوب في الصلب، حيث يتم الاستفادة من التقنيات التقليدية والمتقدمة لضمان الفحص الشامل. ينطوي الفحص البصري التقليدي على الفحص المباشر باستخدام العين المجردة، وهو فعال من حيث التكلفة ومرن ولكنه قد يكون غير متسق بسبب الاختلافات في مهارة الفاحص والقيود في فحص المناطق منخفضة الرؤية.

ولمعالجة هذه القيود، يتم استخدام تقنيات الفحص البصري المحسّن. وتساعد تقنيات تحسين الضوء، مثل الإضاءة الزاوية والإضاءة المنتشرة، على إبراز المخالفات السطحية من خلال خلق ظلال أو توفير رؤية واضحة، على التوالي. يستخدم الفحص الفلوري المخترق الفلوري (FPI) سوائل فلورية تتسرب إلى الشقوق، وتتوهج تحت الأشعة فوق البنفسجية للكشف عن العيوب.

يستخدم الفحص المجهري مجاهر صناعية مزودة بكاميرات وبرامج تحليل الصور للكشف عن العيوب الدقيقة، مما يوفر طريقة اختبار غير متلفة، على الرغم من أنها قد تتطلب مشغلين مهرة. ويفيد الفحص بالميكروسكوب في فحص الهياكل الداخلية، مما يوفر مناظر تفصيلية للمناطق غير المرئية بالعين المجردة.

تستخدم أنظمة الفحص البصري الآلي (AOI) كاميرات عالية الدقة وإضاءة متطورة وخوارزميات برمجية لإجراء عمليات فحص سريعة وموضوعية ودقيقة للأسطح. تستفيد هذه الأنظمة من التحسين المستمر من خلال الذكاء الاصطناعي والتعلم الآلي، مما يعزز تحديد العيوب والصيانة التنبؤية.

يؤدي دمج التعلّم الآلي والذكاء الاصطناعي في الأساليب القائمة على الرؤية إلى تحسين اكتشاف العيوب وتصنيفها بشكل كبير. تتعامل نماذج مثل الشبكات العصبية الاصطناعية والتعلم العميق مع مجموعات البيانات الكبيرة وأنواع العيوب المتنوعة بكفاءة. يعد التوحيد القياسي والمقارنة المعيارية أمرًا بالغ الأهمية لمقارنة الخوارزميات، في حين أن زيادة البيانات تعزز أداء النموذج. تظل الخبرة البشرية ضرورية في تنقيح هذه النماذج والتحقق من صحتها، خاصةً مع مجموعات البيانات الصغيرة.

من خلال الجمع بين تقنيات الفحص البصري هذه والتقنيات المتقدمة، يمكن للصناعات تحقيق كشف أكثر دقة وفعالية للعيوب في أسطح الصلب.

يمكن أن تعزى الأسباب الرئيسية للعيوب في الفولاذ إلى عدة عوامل، والتي يمكن تصنيفها على نطاق واسع إلى عوامل متعلقة بالمواد، ومشاكل متعلقة بالعمليات، والظروف البيئية.

تشمل العوامل المتعلقة بالمواد وجود شوائب وفصل. الشوائب هي جسيمات غير معدنية مثل الخبث والأكاسيد التي يمكن أن تضعف الفولاذ، والتي تنتج عن الصهر غير الكامل للمواد أو التلوث أثناء الصب. ويحدث الفصل عندما تتركز عناصر مثل المنجنيز والكربون والكبريت بشكل غير متساوٍ أثناء الصب، مما يسبب اختلافات محلية في التركيب يمكن أن تؤدي إلى عيوب مثل البقع البيضاء والشقوق.

تشمل المشكلات المتعلقة بالعملية التسخين والتبريد غير المناسبين، وسوء تصميم القالب والمحاذاة، وعدم كفاية تقنيات التشكيل والدرفلة. يمكن أن يؤدي التبريد السريع أو غير المتكافئ إلى حدوث عيوب مثل الرقائق والتشقق السطحي، في حين أن التبريد البطيء يمكن أن يساعد في تخفيف هذه المشكلات. يمكن أن تؤدي القوالب غير المتناسقة أو سيئة التصميم إلى أقسام غير مملوءة وتحولات في القالب. يمكن أن تتسبب تقنيات التشكيل أو الدرفلة القاصرة في حدوث تشققات وتصفيحات، وعدم انتظام السطح بسبب التشوه غير المتساوي والإجهاد الداخلي. وبالإضافة إلى ذلك، يمكن أن يؤدي اللحام والمعالجة الحرارية غير السليمة إلى حدوث تشققات ومسامية، حيث تكون مهارة وجودة معدن اللحام أمرًا بالغ الأهمية.

تلعب العوامل البيئية والتشغيلية أيضًا دورًا مهمًا. يمكن أن يؤدي التنظيف غير السليم للسطح والأجواء المؤكسدة أثناء التسخين إلى ظهور حفر وأكسدة قشرية، مما يؤدي إلى تكوين أكاسيد مختلفة. كما يمكن أن يؤدي تآكل المعدات وتلفها، كما هو الحال في أخاديد الدرفلة، والاستخدام غير السليم لمسحوق الصب إلى حدوث عيوب سطحية وداخلية. يمكن أن يؤدي التفاوت في درجات الحرارة والضغط أثناء الإنتاج إلى حدوث شقوق طولية وعرضية وزاوية في منتجات الصلب المصبوب المستمر.

وتشمل العوامل المساهمة الأخرى الإجهاد الميكانيكي المفرط أثناء المعالجة، مما يؤدي إلى تشقق السطح والتمزق الداخلي، وغالبًا ما يتفاقم بسبب التبريد غير المتسق والتشوه غير المتكافئ. كما يمكن أن تؤثر الظروف الجوية، مثل درجات الحرارة الباردة، على تكوين التشققات أثناء عمليات الدرفلة.

من خلال فهم هذه الأسباب، يمكن للمصنعين تنفيذ تدابير لتقليل العيوب وضمان جودة وسلامة منتجات الصلب.

يمكن للمصنعين منع العيوب في منتجات الصلب من خلال عدة استراتيجيات رئيسية يتم تنفيذها في مراحل مختلفة من عملية الإنتاج. أولاً، ضمان جودة المواد الخام أمر بالغ الأهمية. وينطوي ذلك على عملية فحص قوية للمواد الواردة للتحقق من الأبعاد والمعايير والدرجات، إلى جانب التواصل الواضح والمساءلة مع الموردين.

تُعد الصيانة الدورية للمعدات أمرًا حيويًا لمنع العيوب، بما في ذلك الصيانة الوقائية وصيانة الأعطال. تضمن الفحوصات والصيانة الروتينية تشغيل المعدات بشكل صحيح، مما يقلل من مخاطر العيوب. على سبيل المثال، يمكن أن يؤدي تنظيف معدات اللحام وشحذ شفرات ماكينات التحكم الرقمي باستخدام الحاسوب إلى تقليل العيوب بشكل كبير.

في عمليات الصب، يعد التصميم والتحضير المناسب للقالب أمرًا ضروريًا. ويشمل ذلك ضمان التهوية الكافية لمنع انحباس الغازات، واستخدام مواد عالية الجودة للقالب، والتحكم في معايير الصب مثل درجة الحرارة وسرعة الصب. الصيانة والفحص الدوري للقوالب ضرورية لمنع التآكل والتدهور.

الإدارة الدقيقة لممارسات الصهر والصب ضرورية لمنع عيوب الصب. يمكن أن يؤدي التحكم في درجة حرارة الصب، باستخدام تقنيات مثل الصب بمساعدة التفريغ، وتعديل التركيب الكيميائي للمواد المنصهرة إلى تقليل مشاكل مثل المسامية الغازية. تسهّل إعدادات البوابات المناسبة التبريد والتصلب المنتظم، مما يمنع العيوب مثل الإغلاق البارد والعيوب في الصب.

إعداد السطح وحمايته مهمان لمنع العيوب السطحية. من الضروري الحفاظ على مساحة عمل نظيفة وجيدة التهوية، واستخدام مواد عالية الجودة، وضمان الالتصاق المناسب في عمليات مثل الجلفنة. ويساعد الفحص المنتظم أثناء الإنتاج والتخزين والنقل على تحديد المشاكل المحتملة في وقت مبكر.

يضمن تنفيذ تعليمات العمل القياسية معرفة المشغلين بكيفية أداء المهام والنتائج المتوقعة، مما يقلل من التخمين. تساعد تدابير مراقبة الجودة، مثل استخدام آلات قياس الإحداثيات أو كاميرات الرؤية، على تحديد العيوب مبكرًا والحفاظ على كفاءة الإنتاج.

المناولة والتخزين السليم للمواد يمكن أن يمنع العيوب. استخدام رمال عالية القوة وصغيرة الحبيبات ومنخفضة النفاذية وصدم الرمال بقوة يمنع تغلغل المعادن. تجفيف القوالب والنوى قبل الاستخدام وتخزينها جافة يمنع مسامية الغازات.

يعد التحكم في عملية التبريد والتصلب أمرًا بالغ الأهمية. يمكن أن يؤدي أخذ مخصصات الانكماش في الاعتبار في تصميم الأنماط وزيادة تبديد الحرارة الموضعي باستخدام التبريد الداخلي أو أضلاع التبريد أو الملفات إلى منع حدوث تجاويف الانكماش.

من خلال تنفيذ هذه الاستراتيجيات، يمكن للمصنعين تقليل العيوب في منتجات الصلب بشكل كبير، مما يضمن جودة وموثوقية أعلى في المنتجات النهائية.

ينطوي إصلاح عيوب الصلب على عدة منهجيات واعتبارات. يعد إصلاح اللحام مناسبًا لمعالجة العيوب البسيطة وإنقاذ المكونات وإجراء تعديلات على النموذج الأولي. تُعد إزالة العيوب والتسخين المسبق وتقنيات اللحام المناسبة ضرورية للإصلاحات الفعالة. يجب إجراء اختبارات غير مدمرة لضمان سلامة اللحام. بالنسبة للتطبيقات الحرجة، قد تكون إعادة الصب ضرورية. يتضمن إصلاح الفولاذ الإنشائي الفحص البصري واللحام والتثبيت بالمسامير وتقنيات التقوية للحفاظ على السلامة والوظائف.

تشمل التأثيرات المحددة لعيوب الصلب على الخواص الفيزيائية للصلب في المقام الأول الجوانب التالية:

التغييرات في الصلابة واللدونة: قد تزداد قوة الفولاذ تحت تأثير عوامل معينة، ولكن في الوقت نفسه تنخفض اللدونة والصلابة، مما يؤدي إلى زيادة الهشاشة، وهي ظاهرة تعرف باسم التصلب. يحدث هذا عادةً تحت الأحمال المتكررة، عندما يزداد حد المرونة ويدخل في مرحلة اللدونة.

التأثيرات على مقاومة التآكل ومقاومة الإجهاد: لا تؤثر عيوب جودة السطح على المظهر الجمالي للصلب المدرفل على الساخن فحسب، بل يمكن أن يكون لها أيضًا تأثيرات ضارة على خواصه الميكانيكية ومقاومته للتآكل، بما في ذلك مقاومة التآكل والإجهاد.

تآكل الأدوات والأسطح غير الملساء: يمكن أن يؤدي وجود رخاوة في المادة إلى تآكل مفرط وأسطح غير ملساء للأدوات المصنوعة منها. وبالتالي، فإن فولاذ الأدوات له متطلبات صارمة لمستوى الرخاوة المقبول.

تشتت البنية المجهرية والعيوب: تعتمد صلابة الفولاذ في المقام الأول على تشتت البنية المجهرية والعيوب (تجنب العيوب المركزة)، بدلاً من التركيب الكيميائي. تخضع الصلابة لتغيرات كبيرة بعد المعالجة الحرارية.

تأثيرات التلدين والمعالجة بالتطبيع: يمكن أن يقلل التلدين من صلابة الفولاذ، ويحسن اللدونة، ويصقل الحبوب، ويزيل العيوب الهيكلية الناجمة عن الصب والتشكيل واللحام، ويجانس هيكل الفولاذ وتكوينه، ويخفف من الإجهاد الداخلي وتصلب العمل في الفولاذ. وللتطبيع تأثيرات مماثلة على المسبوكات الكبيرة والمطروقات واللحامات.