هل تساءلت يومًا كيف يمكننا قطع المواد الصلبة مثل الزجاج والسيراميك بدقة؟ في هذه المقالة، نستكشف في هذه المقالة الآلات بالموجات فوق الصوتية، وهي تقنية رائعة تستخدم اهتزازات عالية التردد لتشكيل المواد الصلبة والهشة. تعرّف على مبادئها وتطبيقاتها والدقة المذهلة التي توفرها.

إن التصنيع الآلي بالتفريغ الكهربائي (EDM) والتصنيع الآلي الكهروكيميائي (ECM) هما عمليتان متخصصتان تناسبان في المقام الأول المواد المعدنية الموصلة للكهرباء مما يحد من تطبيقهما على الركائز غير الموصلة أو غير المعدنية.

وعلى النقيض من ذلك، يوفر التصنيع الآلي بالموجات فوق الصوتية (USM) حلاً متعدد الاستخدامات لمعالجة مجموعة كبيرة من المواد، بما في ذلك المواد الموصلة وغير الموصلة. تتفوق هذه التقنية في تصنيع المواد المعدنية الهشة والصلبة مثل السبائك المتقدمة والفولاذ المقوى، مع توفير قدرات فائقة للمواد غير الموصلة وغير المعدنية مثل الزجاج الدقيق والسيراميك المتقدم ومواد أشباه الموصلات والمكونات الحرجة مثل رقائق الجرمانيوم والسيليكون المستخدمة في صناعة الإلكترونيات.

تمتد تطبيقات USM إلى ما هو أبعد من عمليات إزالة المواد التقليدية. فقد أثبتت فعاليتها في عمليات التنظيف الدقيق، خاصةً للأجزاء المعقدة ذات الأشكال الهندسية المعقدة. وعلاوة على ذلك، تم تكييف تقنية USM لتطبيقات اللحام المتخصصة وإجراءات الاختبارات غير المدمرة مما يعزز قيمتها في مختلف قطاعات التصنيع.

ويستخدم اللحام بالموجات فوق الصوتية، وهي مجموعة فرعية من تكنولوجيا اللحام بالموجات فوق الصوتية، اهتزازات ميكانيكية عالية التردد (عادةً ما بين 20 و40 كيلوهرتز) تنتقل إلى واجهة مكونين يتطلبان الربط. وتحت ضغط محكوم، تحفز هذه الاهتزازات الاحتكاك الموضعي وتوليد الحرارة في واجهة المادة، مما يعزز الانتشار الجزيئي البيني ويخلق رابطة في الحالة الصلبة دون ذوبان المادة السائبة. وتعتبر هذه العملية مفيدة بشكل خاص لربط اللدائن الحرارية والمعادن غير الحديدية والمواد غير المتشابهة حيثما تكون طرق اللحام التقليدية غير فعالة أو ضارة.

يتألف نظام اللحام بالموجات فوق الصوتية النموذجي من أربعة مكونات أساسية:

تشتمل المكونات الأساسية لنظام اللحام بالموجات فوق الصوتية على مجموعة ثلاثية من مولد الموجات فوق الصوتية ومحول الطاقة ومُعززات ورأس اللحام والقالب والإطار.

ينطوي اللحام بالموجات فوق الصوتية على تحويل تيار 50/60 هرتز إلى طاقة كهربائية بتردد 15 أو 20 أو 30 أو 40 كيلو هرتز عبر مولد فوق صوتي. يتم تحويل الطاقة الكهربائية عالية التردد المحولة مرة أخرى إلى حركة ميكانيكية بنفس التردد عبر محول طاقة.

بعد ذلك، يتم نقل الحركة الميكانيكية إلى رأس اللحام من خلال مجموعة من الأجهزة المعززة التي يمكنها تغيير السعة. ينقل رأس اللحام الطاقة الاهتزازية المستقبلة إلى مفصل قطعة العمل المراد لحامها. في هذه المنطقة، يتم تحويل الطاقة الاهتزازية إلى طاقة حرارية من خلال الاحتكاك، مما يؤدي إلى ذوبان المناطق التي تحتاج إلى اللحام.

لا يمكن استخدام الموجات فوق الصوتية في لحام المعادن والبلاستيك المتصلد بالحرارة فحسب، بل يمكن استخدامها أيضًا في معالجة الأقمشة والأغشية.

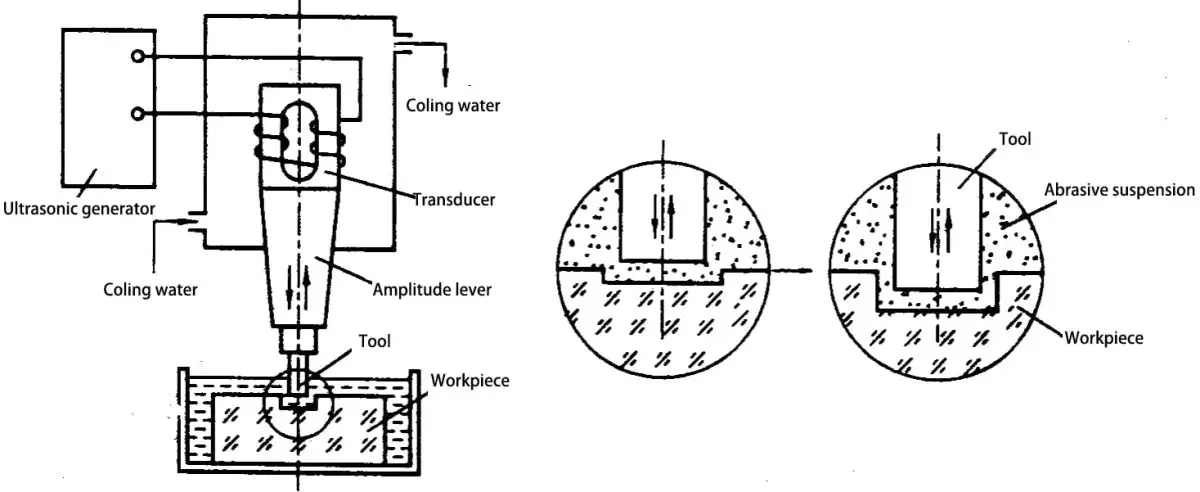

على وجه التحديد, التصنيع الآلي بالموجات فوق الصوتية (USM) هي طريقة لمعالجة المواد الصلبة والهشة من خلال استخدام الاهتزاز بالموجات فوق الصوتية في الوجه الطرفي للأداة، بالإضافة إلى عمل التعليق الكاشطة.

ينتج عن التأثيرات المشتركة للصدمات الميكانيكية والطحن الكاشطة الناتجة عن اهتزاز المواد الكاشطة تحت الموجات فوق الصوتية، حيث يكون التأثير المستمر للمواد الكاشطة هو العامل الرئيسي.

أثناء عملية التصنيع الآلي بالموجات فوق الصوتية، يتم إدخال معلق من السائل والمزيج الكاشطة بين رأس الأداة وقطعة العمل. يتم تطبيق ضغط طفيف في اتجاه اهتزاز رأس الأداة.

يتم تحويل التردد فوق الصوتي الذي يولده المولد فوق الصوتي إلى اهتزازات ميكانيكية بواسطة محول الطاقة. يتم تضخيم السعة إلى 0.01-0.15 مم بواسطة قضيب السعة ثم تنتقل إلى الأداة.

يتم دفع الوجه الطرفي للأداة للاهتزاز بالموجات فوق الصوتية، مما يتسبب في اصطدام الجسيمات الكاشطة في المعلق بشكل مستمر وطحن سطح قطعة العمل بسرعة عالية. وينتج عن ذلك سحق المواد في منطقة التصنيع إلى جسيمات دقيقة يتم إزالتها بعد ذلك من المادة.

على الرغم من أن كل صدمة تزيل كمية صغيرة من المواد، إلا أن التردد العالي الذي يزيد عن 16,000 صدمة في الثانية يسمح بسرعة معالجة معينة.

وفي نفس الوقت، يؤدي التأثير الهيدروليكي وظاهرة التجويف الناجمة عن الاهتزاز بالموجات فوق الصوتية في طرف الأداة إلى تغلغل السائل في شقوق مادة قطعة العمل، مما يسرع من عملية التدمير.

يجبر التأثير الهيدروليكي أيضًا سائل العمل المعلق على الدوران في فجوة التشغيل الآلي، مما يضمن تجديد جزيئات الكشط البالية في الوقت المناسب.

1. مبدأ لحام المعادن بالموجات فوق الصوتية

لحام المعادن بالموجات فوق الصوتية هو عملية لحام بالموجات فوق الصوتية هي عملية ربط متقدمة في الحالة الصلبة تستخدم اهتزازات ميكانيكية عالية التردد (عادةً ما تتجاوز 20 كيلو هرتز) لإنشاء روابط معدنية قوية بين المعادن المتشابهة أو غير المتشابهة. تقدم هذه التقنية المبتكرة مزايا فريدة من نوعها مقارنة بطرق اللحام التقليدية.

تعتمد العملية على تحويل الطاقة فوق الصوتية إلى حرارة احتكاكية موضعية وتشوه بلاستيكي في واجهة قطع العمل. وخلافاً للحام التقليدي، يحدث اللحام بالموجات فوق الصوتية دون ذوبان المواد الأساسية أو استخدام مصادر حرارة خارجية. وبدلاً من ذلك، يولد مزيج من الضغط المتحكم به والتذبذبات عالية التردد (عادةً 20-40 كيلو هرتز) الظروف اللازمة للربط.

أثناء دورة اللحام، تساهم الآليات الرئيسية التالية في تكوين المفصل:

يوفر لحام المعادن بالموجات فوق الصوتية العديد من المزايا:

هذه التقنية مناسبة بشكل خاص لربط الصفائح الرقيقة والرقائق والأسلاك الدقيقة من المعادن غير الحديدية مثل الألومنيوم والنحاس والنيكل والمعادن الثمينة. تشمل التطبيقات الشائعة ما يلي:

2. مبدأ لحام البلاستيك بالموجات فوق الصوتية

عندما تعمل الموجات فوق الصوتية على سطح التلامس للمواد البلاستيكية الحرارية، فإنها تولد اهتزازات عالية التردد عشرات الآلاف من المرات في الثانية. تنتقل هذه الاهتزازات عالية التردد، بمجرد وصولها إلى سعة معينة، إلى منطقة اللحام من خلال اللحام، محولة الطاقة فوق الصوتية إلى حرارة.

تكون مقاومة الصوت عند تقاطع اللحامين في منطقة اللحام كبيرة، مما يؤدي إلى توليد درجات حرارة عالية محلية. ونظرًا لضعف التوصيل الحراري للبلاستيك، لا يمكن تبديد الحرارة على الفور وتتراكم في منطقة اللحام، مما يتسبب في ذوبان الأسطح الملامسة للبلاستيك بسرعة.

مع تطبيق ضغط معيّن، تندمج المواد البلاستيكية في مادة واحدة. عندما تتوقف الموجات فوق الصوتية، يتم الحفاظ على الضغط لبضع ثوانٍ للسماح بالتصلب، مما يشكل سلسلة جزيئية قوية لتحقيق الغرض من اللحام. إن قوة اللحام يمكن أن تقترب من قوة المادة الأصلية.

تعتمد جودة اللحام بالبلاستيك بالموجات فوق الصوتية على ثلاثة عوامل: سعة رأس اللحام بمحول الطاقة، والضغط المطبق، ووقت اللحام. يمكن ضبط كل من وقت اللحام وضغط رأس اللحام، بينما يتم تحديد السعة بواسطة محول الطاقة وقضيب السعة.

تتفاعل هذه العوامل الثلاثة ولها قيمة مثلى. عندما تتجاوز الطاقة هذه القيمة المثلى، تكون كمية اللدائن المنصهرة عالية، وتكون المادة الملحومة عرضة للتشوه.

إذا كانت الطاقة منخفضة جدًا، فإن اللحام الناتج لا يكون متماسكًا، ويجب ألا يكون الضغط المطبق مرتفعًا جدًا أيضًا. الضغط الأمثل هو حاصل ضرب طول حافة جزء اللحام والضغط الأمثل لكل ملليمتر من الحافة.

a. تتفوق في تصنيع المواد التي يصعب معالجتها، بما في ذلك المعادن وغير المعادن. فعال بشكل خاص للمواد غير الموصلة مثل الزجاج والسيراميك والكوارتز والسيليكون والعقيق والأحجار الكريمة والماس. يمكن أيضًا معالجة المعادن الصلبة الموصلة مثل الفولاذ المقوى والسبائك المتقدمة، وإن كان ذلك بكفاءة أقل.

b. مناسبة بشكل مثالي للأشكال الهندسية الصعبة: الثقوب العميقة، والمكونات رقيقة الجدران، والقضبان النحيلة، والأجزاء منخفضة الصلابة، والأشكال المعقدة ذات المواصفات الصارمة.

c. مُحسَّن للتشغيل الآلي عالي الدقة، مما يوفر دقة فائقة وخشونة سطح منخفضة للمكونات الحرجة.

تؤدي آلية التصادم الموضعي عالي التردد إلى قوى قطع ماكروسكوبية ضئيلة. وهذا يؤدي إلى انخفاض كبير في إجهادات القطع وتوليد الحرارة، مما يحافظ على سلامة المواد ويعزز الكفاءة الكلية.

يحقق التصنيع الآلي بالموجات فوق الصوتية دقة أبعاد استثنائية (عادةً 0.005-0.02 مم) وتشطيب سطحي استثنائي (قيم Ra 0.05-0.2 ميكرومتر). لا تترك هذه العملية أي إجهادات متبقية أو أضرار حرارية على الأسطح المشغولة، مما يجعلها مثالية للمكونات الحساسة والتفاوتات الضيقة وقطع العمل منخفضة الصلابة.

تتفوق في إنتاج تجاويف معقدة وأسطح مصبوبة بدقة عالية، وتتفوق على طرق التصنيع التقليدية للأشكال المعقدة ثلاثية الأبعاد.

يسمح باستخدام مواد الأدوات اللينة نسبيًا ذات الأشكال الهندسية المعقدة، مما يقلل من تكاليف الأدوات ويتيح النماذج الأولية السريعة للأشكال المخصصة.

تتميز أنظمة التشغيل الآلي بالموجات فوق الصوتية عمومًا بتصميمات مباشرة، مما يسهل سهولة التشغيل والصيانة والاندماج في عمليات التصنيع الحالية.

تشير سرعة التصنيع إلى كمية المواد التي تمت إزالتها لكل وحدة زمنية ويتم التعبير عنها بوحدة مم3/ دقيقة/دقيقة أو جم/دقيقة.

تشمل العوامل التي تؤثر على سرعة التصنيع الآلي سعة الأداة وترددها، وضغط التغذية، ونوع المادة الكاشطة وحجم جسيماتها، ومواد الشُّغْلة، وتركيز المعلق الكاشطة.

a. تأثير سعة الأداة والتردد:

يمكن أن تؤدي السعة المفرطة والتردد العالي إلى تعريض الأداة وقضيب السعة إلى الإجهاد الداخلي. وتتراوح السعة بشكل عام بين 0.01-0.1 مم، ويتراوح التردد بين 16,000-25,000 هرتز.

في التصنيع الآلي الفعلي، من الضروري التكيف مع تردد الرنين وفقًا للأدوات المختلفة للحصول على أقصى سعة وتحقيق سرعة تصنيع أعلى.

b. تأثير ضغط التغذية:

يجب أن يكون للأداة ضغط تغذية مناسب أثناء التشغيل الآلي. يؤدي الضغط المنخفض للغاية إلى زيادة الفجوة بين وجه طرف الأداة وسطح الشُّغْلة، مما يقلل من قوة تأثير الكاشطة على الشُّغْلَة.

تؤدي زيادة الضغط إلى تقليل الفجوة، ولكن عندما تنخفض الفجوة إلى حد معين، سيقلل ذلك من سرعة دوران وتجديد المادة الكاشطة وسائل العمل، وبالتالي خفض الإنتاجية.

c. تأثير نوع المادة الكاشطة وحجم الجسيمات:

يمكن اختيار مواد كاشطة مختلفة للمواد ذات القوة المتفاوتة أثناء التشغيل الآلي. تؤدي قوة الكشط الأعلى إلى سرعة تصنيع أسرع، ولكن يجب أيضًا مراعاة التكلفة. لمعالجة مواد مثل الأحجار الكريمة أو الماس، يجب استخدام مواد كشط الماس.

كربيد البورون مناسب لتصنيع الفولاذ المقوى والسبائك الصلبة، بينما تُستخدم مواد كشط أكسيد الألومنيوم لمعالجة مواد مثل الزجاج والكوارتز والسيليكون والجرمانيوم.

d. تأثير مادة قطعة العمل:

من السهل إزالة المواد الصلبة والهشة أثناء المعالجة الآلية، في حين أن المواد ذات الصلابة الجيدة تكون أكثر صعوبة في المعالجة.

e. تأثير تركيز المعلق الكاشطة:

انخفاض تركيز المعلق الكاشطة يعني عددًا أقل من الجسيمات الكاشطة في فجوة التشغيل الآلي، مما قد يؤدي إلى انخفاض كبير في سرعة التشغيل الآلي، خاصةً بالنسبة للمساحات السطحية الكبيرة والأعماق العميقة.

تؤدي زيادة تركيز المواد الكاشطة إلى تحسين سرعة التصنيع، ولكن يمكن أن يؤثر التركيز العالي للغاية على دوران وتأثير الجسيمات الكاشطة في منطقة التصنيع، مما يؤدي إلى انخفاض سرعة التصنيع.

تتأثر دقة التصنيع الآلي بالموجات فوق الصوتية بدقة أداة الماكينة والتركيبات، بالإضافة إلى حجم الجسيمات الكاشطة، ودقة الأداة وتآكلها، وحجم الاهتزاز الجانبي، وعمق التصنيع، وخصائص مادة قطعة العمل.

يوفر التصنيع بالموجات فوق الصوتية جودة سطح ممتازة، دون توليد طبقات سطحية أو علامات حروق. تعتمد خشونة السطح بشكل أساسي على حجم الجسيمات الكاشطة وسعة الموجات فوق الصوتية وصلابة مادة الشُّغْلَة.

يؤدي حجم جسيمات الكشط الأصغر، وسعة الموجات فوق الصوتية الأصغر، ومواد الشغل الأكثر صلابة إلى تحسين خشونة السطح، حيث يتم تحديد قيمة الخشونة بشكل أساسي من خلال حجم وعمق الأخاديد التي يتركها كل تأثير لجسيمات الكشط على مادة الشغل.

على الرغم من أن إنتاجية التصنيع الآلي بالموجات فوق الصوتية أقل مقارنةً بالتشغيل الآلي بالتفريغ الكهربائي والتشغيل الآلي الكهروكيميائي، إلا أن دقة التصنيع وجودة السطح تتفوقان.

والأهم من ذلك، يمكنها معالجة أشباه الموصلات والمواد الصلبة وغير المعدنية الهشة، مثل الزجاج والسيراميك والكوارتز والسيليكون والعقيق والأحجار الكريمة والماس، والتي يصعب معالجتها آليًا باستخدام طرق أخرى.

بالإضافة إلى ذلك، غالبًا ما يتم استخدامه في مراحل التشطيب النهائية للفولاذ المقوى, سبيكة صلبة القوالب، وقوالب السحب السلكية، والقوالب البلاستيكية المعالجة بالتفريغ الكهربائي لزيادة تقليل خشونة السطح.

تُستخدم المعالجة بالموجات فوق الصوتية في المقام الأول لمعالجة الثقوب الدائرية والثقوب ذات الأشكال والتجاويف والتداخلات والثقوب الدقيقة في المواد الهشة والصلبة.

إن المعالجة بالموجات فوق الصوتية مناسبة لقطع المواد الهشة والصلبة مثل السيراميك والكوارتز والسيليكون والأحجار الكريمة، والتي يصعب قطعها باستخدام الطرق التقليدية. وهي توفر مزايا مثل الشرائح الرقيقة والقطع الضيق والدقة العالية والإنتاجية العالية والفعالية من حيث التكلفة.

تعتمد هذه الطريقة على تأثير التجويف الناتج عن محلول التنظيف تحت تأثير الموجات فوق الصوتية. يعمل التأثير القوي الناتج عن التجويف مباشرة على السطح الذي يتم تنظيفه، مما يتسبب في تفكك الحطام وانفصاله عن السطح.

تُستخدم هذه الطريقة بشكل أساسي في التنظيف الدقيق للأجزاء الدقيقة الصغيرة والمتوسطة الحجم ذات الأشكال الهندسية المعقدة، حيث تكون طرق التنظيف الأخرى أقل فعالية، خاصةً بالنسبة للثقوب العميقة والثقوب الدقيقة والثقوب المنحنية والثقوب العمياء والأخاديد والفجوات الضيقة وما إلى ذلك. وهو يوفر إنتاجية عالية ومعدلات تنقية عالية.

ويُستخدم حاليًا في تنظيف أشباه الموصلات ومكونات الدوائر المتكاملة، وأجزاء الأجهزة، وأجهزة التفريغ الإلكترونية، والمكونات البصرية، والأدوات الطبية.

يستخدم اللحام بالموجات فوق الصوتية الاهتزاز بالموجات فوق الصوتية لإزالة طبقة الأكسيد من سطح قطع العمل، مما يكشف سطح المادة الأساسية. يؤدي الارتطام الاهتزازي عالي السرعة بين سطحي قطعة العمل الملحومة إلى تسخين احتكاكي وترابط.

يمكن استخدامه في لحام النايلون والبلاستيك ومنتجات الألومنيوم المعرضة لتكوين طبقة الأكسيد. كما يمكن استخدامه أيضًا لوضع القصدير أو الفضة على أسطح السيراميك والمواد غير المعدنية الأخرى، مما يحسن من قابلية اللحام.

لزيادة سرعة التصنيع وتقليل تآكل الأداة عند تصنيع المواد المعدنية الصلبة مثل السبائك الصلبة والسبائك المقاومة للحرارة، يتم استخدام التصنيع المدمج بمساعدة الموجات فوق الصوتية مع التصنيع الآلي الكهروكيميائي أو التفريغ الكهربائي.

وغالبًا ما يتم استخدام ذلك في تصنيع الثقوب أو الفتحات الضيقة في المكونات مثل حاقنات الوقود وألواح سحب الأسلاك، مما يؤدي إلى تحسين الإنتاجية والجودة بشكل كبير.

القطع بالاهتزاز بالموجات فوق الصوتية (مثل الخراطة, الحفروالقطع اللولبي) على مدى عدة عقود كتقنية جديدة للتشغيل الآلي الدقيق والمواد التي يصعب قطعها، مما يقلل من قوى القطع وخشونة السطح وتآكل الأدوات وزيادة الإنتاجية.

تشمل بعض التطبيقات شائعة الاستخدام الخراطة بالاهتزاز بالموجات فوق الصوتية والطحن بالاهتزاز بالموجات فوق الصوتية والتشغيل الآلي بالموجات فوق الصوتية للثقوب العميقة والثقوب الصغيرة والثقب اللولبي وغيرها.