تخيل العمل في الأعماق تحت الماء، حيث الرؤية منخفضة والضغط مرتفع، ومع ذلك تتطلب المهمة التي بين يديك الدقة: اللحام. يستكشف هذا المقال العالم الرائع للحام تحت الماء، وهي تقنية بالغة الأهمية لصيانة الهياكل البحرية. ستتعرف على طرق اللحام المختلفة وتحدياتها وتطبيقاتها الرائدة في صناعات مثل النفط والغاز. سواءً كان الأمر يتعلق بإصلاح خطوط الأنابيب أو بناء المنصات البحرية، فإن فهم هذه التقنيات المتقدمة يمكن أن يفتح لك عالمًا من الابتكار في الهندسة البحرية. تعمّق في اكتشاف كيف يتغلب المهندسون على عقبات المحيطات للحفاظ على بنيتنا التحتية تحت الماء سليمة.

نظراً لقسوة بيئة العمل في المحيط، تتعرض الهياكل الهندسية البحرية لتحديات مختلفة، بما في ذلك الأحمال الإنشائية والعواصف والأمواج وقوى المد والجزر والتآكل من مياه البحر والتآكل من تدفقات الرمال وخطر الحريق والانفجار من البترول والغاز الطبيعي.

وعلاوة على ذلك، فإن الأجزاء الرئيسية من الهياكل الهندسية البحرية مغمورة تحت الماء، مما يجعل من الصعب والمكلف فحص وإصلاح الوصلات الملحومة بعد دخولها الخدمة. يمكن أن يؤدي أي ضرر هيكلي كبير أو حوادث انقلاب إلى خسائر فادحة في الأرواح والممتلكات.

لذلك، تُفرض متطلبات جودة صارمة على التصميم والتصنيع, اختيار الموادوبناء اللحام للهياكل الهندسية البحرية. ومع تطور الصناعات البحرية والنفط والغاز الطبيعي، تتزايد مشاريع خطوط الأنابيب البحرية في المياه العميقة.

ولذلك، فإن إجراء البحوث وتعزيز تطبيقها تحت الماء تكنولوجيا اللحام ذات أهمية كبيرة في تطوير الصناعة البحرية، واستغلال حقول النفط البحرية، والاستفادة من الموارد البحرية الوفيرة لصالح البشرية.

في الوقت الحالي، يتم تطبيق تكنولوجيا اللحام تحت الماء على نطاق واسع في الهياكل الهندسية البحرية، وخطوط الأنابيب تحت سطح البحر، والسفن، وأحواض بناء السفن ومرافق الموانئ، وهندسة الأنهار، وصيانة محطات الطاقة النووية.

لقد أصبح اللحام تحت الماء تقنية رئيسية لتجميع وصيانة الهياكل البحرية واسعة النطاق مثل النفط الحفر المنصات وخطوط أنابيب النفط.

في الوقت الحالي، هناك أنواع مختلفة من طرق اللحام تحت الماء يتم تطبيقها والبحث فيها في جميع أنحاء العالم. ويمكن القول إن جميع تقنيات اللحام المستخدمة في الإنتاج البري تقريبًا قد تم تجريبها تحت الماء.

ومع ذلك، فإن أكثر الطرق نضجًا واستخدامًا على نطاق واسع هي عدة طرق قوسية تقنيات اللحام.

يمكن تصنيف اللحام تحت الماء بشكل عام إلى ثلاث فئات بناءً على بيئة اللحام: اللحام تحت الماء الرطب، واللحام الجاف تحت الماء، واللحام الجاف تحت الماء، واللحام الجاف المحلي تحت الماء.

ومع ذلك، مع تطور تكنولوجيا اللحام تحت الماء، ظهرت طرق جديدة، مثل اللحام بالمسامير تحت الماء، واللحام بالمتفجرات تحت الماء، واللحام بالشعاع الإلكتروني تحت الماء، واللحام الطارد للحرارة تحت الماء.

تعتبر عمليات اللحام تحت الماء أكثر تعقيدًا بكثير من عمليات اللحام الأرضية بسبب البيئة تحت الماء. فبالإضافة إلى تقنيات اللحام، تدخل عوامل أخرى مثل عمليات الغوص في عمليات اللحام.

خصائص اللحام تحت الماء هي كما يلي:

(1) ضعف الرؤية:

يمتص الماء الضوء ويعكسه وينكسر الضوء بقوة أكبر بكثير من الهواء، مما يؤدي إلى تدهور سريع للضوء عند الانتشار عبر الماء. وبالإضافة إلى ذلك، أثناء اللحام، يتولد عدد كبير من الفقاعات والدخان حول القوس، مما يقلل بشكل كبير من رؤية القوس تحت الماء.

في المناطق ذات قيعان البحار الموحلة أو المياه المحملة بالرواسب، تصبح الرؤية تحت الماء أسوأ. ونتيجة لذلك، يُعتبر اللحام تحت الماء تقليديًا لحامًا أعمى، مما يؤثر بشدة على أداء عمال اللحام الغواصين ويساهم في ارتفاع معدل حدوث العيوب وانخفاض جودة الوصلات الملحومة.

(2) ارتفاع محتوى الهيدروجين في اللحامات:

يعد الهيدروجين مصدر قلق كبير في اللحام، حيث أن تجاوز محتوى الهيدروجين المسموح به يمكن أن يؤدي بسهولة إلى التشقق والتلف الهيكلي. تتسبب الأقواس تحت الماء في التحلل الحراري للماء المحيط بها، مما يزيد من الهيدروجين المذاب في اللحام.

وعمومًا، يبلغ محتوى الهيدروجين القابل للانتشار في اللحام تحت الماء 27-36 مل/ 100 جم، وهو أعلى بعدة مرات من محتوى الهيدروجين في اللحام بالقطب الكهربائي الحمضي الأرضي. رداءة نوعية وصلات اللحام في اللحام المعدني المحمي تحت الماء اللحام بالقوس الكهربائي يرتبط ارتباطًا وثيقًا بالمحتوى العالي من الهيدروجين.

(3) معدل التبريد السريع:

أثناء اللحام تحت الماء، تكون الموصلية الحرارية لمياه البحر أعلى من الهواء، حيث تكون أعلى بحوالي 20 مرة. وحتى المياه العذبة لديها توصيلية حرارية أعلى بعدة مرات من توصيلية الهواء.

عند استخدام اللحام تحت الماء الرطب أو الجاف الموضعي الجاف، تكون قطعة العمل ملامسة للماء مباشرة، مما يؤدي إلى تأثير تبريد سريع كبير على اللحام، مما قد يؤدي إلى تكوين هياكل مروية عالية الصلابة.

لذلك، يمكن فقط للحام الجاف تحت الماء تجنب تأثير البرد.

(4) تأثيرات الضغط:

مع زيادة الضغط (زيادة 0.1 ميجا باسكال لكل 10 أمتار من عمق الماء)، يصبح عمود القوس أرق، ويضيق عرض اللحام، ويزداد ارتفاع اللحام.

بالإضافة إلى ذلك، تجعل الكثافة المتزايدة للوسط الموصل التأين أكثر صعوبة، مما يؤدي إلى ارتفاع جهد القوس الكهربائي، وانخفاض ثبات القوس، وزيادة الترشيش والدخان.

(5) صعوبة تحقيق العمليات المستمرة:

بسبب تأثير وقيود البيئة تحت الماء, اللحام المستمر غالبًا ما يكون صعبًا. في كثير من الحالات، يجب إجراء اللحام بشكل متقطع، مما يؤدي إلى لحامات غير متصلة.

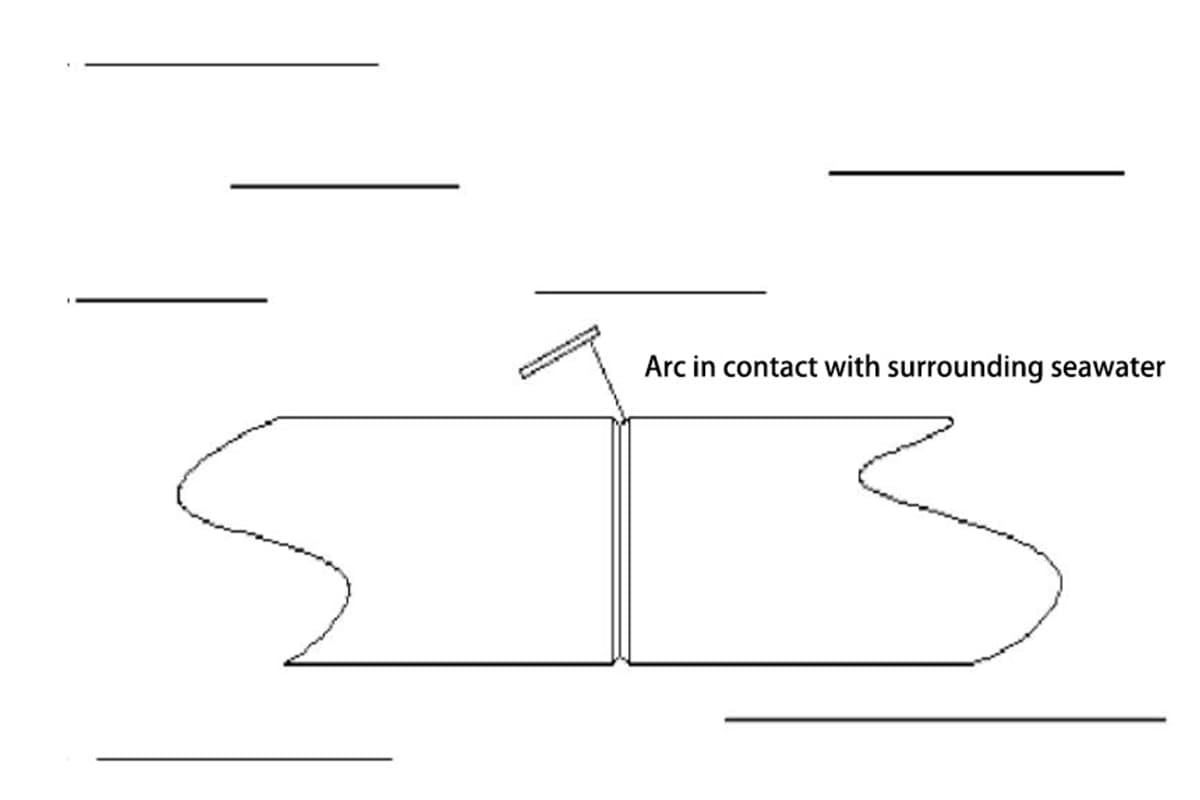

يتم إجراء اللحام الرطب تحت الماء بواسطة غواصين في بيئة مائية، كما هو موضح في الشكل 2. نظرًا لضعف الرؤية تحت الماء، لا يستطيع اللحامون الغواصون رؤية عملية اللحام بوضوح، مما يؤدي إلى حدوث اللحام الأعمى. من الصعب التأكد من جودة اللحام تحت الماء، وخاصةً ضيق المياه.

لذلك، فإن تحقيق وصلات لحام عالية الجودة بهذه الطريقة يمثل تحديًا، خاصةً بالنسبة لهياكل اللحام المستخدمة في التطبيقات الحرجة.

ومع ذلك، نظرًا لبساطته وانخفاض تكلفته ومرونته وقابليته للتكيف، لا يزال اللحام الرطب تحت الماء باستخدام الأقطاب الكهربائية المغلفة واللحام القوسي اليدوي قيد البحث في مختلف البلدان. ومن المتوقع إجراء المزيد من التطبيقات لهذه الطرق في المستقبل.

تم تطبيق اللحام المبلل تحت الماء على نطاق واسع في الولايات المتحدة، حيث يُعد معيار جمعية اللحام الأمريكية AWS (AWS D3.6) أكثر الوثائق تأثيراً في توجيه تصميم اللحام المبلل تحت الماء.

الطرق الأكثر استخدامًا في اللحام الرطب تحت الماء هي اللحام المحمي قوس معدني اللحام (SMAW) واللحام بالقوس ذي التدفق المغلف (FCAW). أثناء اللحام، يستخدم اللحامون الغواصون أقطاباً كهربائية مغلفة ضد الماء وملاقط لحام مصممة أو معدلة خصيصاً للحام تحت الماء.

على الرغم من التقدم الكبير الذي تم إحرازه في اللحام تحت الماء الرطب، يمكن القول إن تحقيق وصلات لحام عالية الجودة في أعماق المياه التي تتجاوز 100 متر لا يزال يمثل تحديًا، وبالتالي، لا يمكن استخدامه حتى الآن في لحام الهياكل الهندسية البحرية الحرجة.

ومع ذلك، مع تطور تكنولوجيا اللحام تحت الماء الرطب، يتم التغلب إلى حد ما على العديد من المشكلات المرتبطة باللحام تحت الماء الرطب.

أدى استخدام طلاءات أقطاب كهربائية جيدة التصميم وطلاءات مقاومة للماء، إلى جانب الإدارة الصارمة لعمليات اللحام وإصدار الشهادات إلى نجاح تطبيقات اللحام الرطب تحت الماء في إصلاح المكونات الهيكلية غير الأساسية في بحر الشمال في عام 1991. تم الآن تطبيق اللحام الرطب تحت الماء بنجاح في إصلاح المكونات الإضافية على منصات بحر الشمال.

بالإضافة إلى ذلك، تُستخدم تقنية اللحام الرطب تحت الماء على نطاق واسع في مناطق المياه الضحلة ذات الظروف البحرية المواتية ولمكونات اللحام التي لا تتطلب مقاومة عالية للإجهاد.

في الوقت الحالي، يعد خليج المكسيك المنطقة الأكثر استخدامًا للحام تحت الماء الرطب وأقطاب اللحام تحت الماء الرطب. وقد استُخدمت تكنولوجيا اللحام الرطب تحت الماء لإصلاح أنابيب الفقاقيع في المفاعلات النووية في خليج المكسيك ولإصلاحات اللحام تحت الماء على عمق 78 متراً في منصة النفط التابعة لشركة أموكو ترينيداد.

وتكتسب الأبحاث حول هذه التقنية أهمية عملية كبيرة لإصلاح خطوط الأنابيب تحت الماء في خليج بوهاي وخليج لياودونغ في الصين في المستقبل، وكذلك لإصلاح المكونات غير الحرجة مثل استبدال الأنود القرباني.

الجدول 1: تركيبة الغاز في القوس المعدني المحمي سائل اللحام (النسبة المئوية للحجم)

| أنواع الأقطاب الكهربائية | H2 | ثاني أكسيد الكربون | ثاني أكسيد الكربون2 | أخرى |

| J422 (E4303E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507 (E5015E5015) | 20~30 | 50~55 | 20~25 | <5 |

مع زيادة عمق الماء في اللحام تحت الماء، يتناقص حجم فقاعات القوس تدريجيًا بسبب الانضغاط.

ومع ذلك، يمكن أن تؤدي فقاعات القوس غير الكافية إلى زيادة الميل إلى زيادة مسامية معدن اللحام. عندما تصبح فقاعات القوس قليلة جدًا، ينطفئ القوس بسهولة، مما يجعل عملية اللحام صعبة المتابعة بسلاسة. يجب أن يفي نمو فقاعات القوس بالشروط الفيزيائية التالية:

pg ≥ pa + ph + ps

في المعادلة

أثناء اللحام البري، تكون درجة الحموضة قريبة من الصفر. ومع ذلك، في اللحام تحت الماء، تزداد درجة الحموضة مع عمق المياه، بينما لا يتأثر p و ps بعمق المياه.

لذلك، لضمان سلاسة اللحام، من الضروري زيادة pg. تتمثل إحدى طرق زيادة pg في زيادة درجة حرارة القوس، والتي يمكن تحقيقها عن طريق ضبط تيار اللحام. وذلك لأن ارتفاع درجة حرارة القوس يمكن أن يؤدي إلى تفكك كمية كافية من الهيدروجين والأكسجين. هناك طريقة أخرى تتمثل في تعزيز وظيفة إنتاج الغاز في طلاء القطب الكهربائي، بحيث يمكن زيادة ثاني أكسيد الكربون2 وغازات ثاني أكسيد الكربون أثناء احتراق طلاء القطب الكهربائي.

ومع ذلك، يمكن أن تؤدي نسبة عالية من الهيدروجين في فقاعات القوس إلى توليد نوعين من العيوب المتعلقة بالهيدروجين: زيادة الميل إلى مسامية اللحام وزيادة القابلية للتشقق الناتج عن الهيدروجين في معدن اللحام والمنطقة المتأثرة بالحرارة.

ولذلك، عند صياغة طلاء القطب الكهربائي، من الضروري ضمان وجود ضغط كافٍ في فقاعات القوس الكهربائي مع محاولة تقليل نسبة الهيدروجين في فقاعات القوس الكهربائي. إضافة كمية مناسبة من CaF2 و SiO2 للطلاء يمكن أن يحقق هذا الغرض، حيث تساعد هذه الإضافات على تقليل محتوى الهيدروجين.

SiO2 + 2CaF2 + 3 [H] = 2CaO + SiF + 3HF

أو

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

التفاعلات الكيميائية والمعدنية التي تنطوي على نواتج CaO أو SiF أو SiF4و MnO، و SiO2و TiO2 كتدفق في حوض اللحام المنصهر أثناء اللحام تحت الماء مهمة. تؤدي هذه التفاعلات إلى تكوين غازات مثل HF، والتي ليس لها أي تأثيرات ضارة على معدن اللحام وتساهم أيضًا في زيادة الضغط في فقاعات القوس. ويحتوي الخبث العائم على CaO أو SiF أو SiF4و MnO، و SiO2و TiO2الذي يساعد على إزالة الشوائب من الحوض المنصهر. يساعد غاز HF أيضًا في زيادة الضغط في فقاعات القوس.

يتميز اللحام تحت الماء بقابلية أعلى للتشقق الناجم عن الهيدروجين مقارنة باللحام الأرضي. ويرجع هذا إلى تأثير التبريد القوي للماء على قطعة العمل، مما يتسبب في تحول الطور وتشكيل مارتينسايت في المنطقة المتأثرة بالحرارة في الفولاذ منخفض الكربون. عندما يتجاوز المكافئ الكربوني في الفولاذ 0.4%، يمكن أن تتجاوز الصلابة في المنطقة المتأثرة بالحرارة 400 HV.

بالإضافة إلى ذلك، إذا كان محتوى الهيدروجين مرتفعًا أثناء اللحام وامتص اللحام كمية كبيرة من الهيدروجين، فقد يؤدي ذلك إلى تكوين تشققات ناجمة عن الهيدروجين تحت تأثير الإجهاد الحراري للحام وإجهاد التحول الطوري. ولذلك، من الضروري تقليل نسبة الهيدروجين في فقاعات القوس للتخفيف من خطر التشقق الناتج عن الهيدروجين.

(1) اختيار نظام الخبث

الخبث هو الطبقة الواقية التي تتشكل على سطح وصلة اللحام أثناء عملية اللحام، وتتكون من اندماج قلب اللحام وطلاء القطب الكهربائي والمادة الأساسية من خلال التفاعلات المعدنية ذات درجة الحرارة العالية.

تؤثر خواص الخبث، مثل قدرته على تقليل الأكسدة وقابليته للتدفق والنفاذية، تأثيرًا مباشرًا على حماية معدن اللحام وتشكيل وصلة اللحام.

في هذه التجربة، تم اختيار نظام الخبث الذي يتكون من SiO2 - TiO2 - CaF2- CaO، والذي يقع بين نظامي الخبث الحمضي والقلوي. ويضمن هذا الاختيار أداءً جيدًا لعملية اللحام ويقلل بشكل فعال من الآثار الضارة للهيدروجين في فقاعات القوس. تم اختيار المعادن والمنتجات الكيميائية المقابلة لتلبية متطلبات تكوين نظام الخبث.

(2) تحسين تركيبة الطلاء على النحو الأمثل

يعرض الجدول 2 نتائج 10 تركيبات تم اختبارها بناءً على الخصائص المعدنية للحام الرطب تحت الماء.

يكون محتوى كل مادة في التركيبات على النحو التالي:

تضمنت عملية التحسين إجراء اختبارات الأداء أثناء صياغة التركيبات الجديدة. أُجريت جميع اختبارات اللحام في وعاء مضغوط يحاكي أعماق المياه من 70-100 متر.

أعتذر عن الالتباس. إليكم المعلومات المصححة:

الجدول 2: التركيب ونتائج الاختبار للتركيبات المختلفة

| لا. | الهيماتيت | الفلوريت | الرخام | حديد منجنيز منخفض الكربون | الفيروتيتانيوم | الفيروسيليكون | السليلوز | الفلسبار | مسحوق الحديد | خصائص الفقاعة القوسية |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | تقليل إطفاء القوس الكهربائي مع عدد أقل من الفقاعات |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | تقليل إطفاء القوس الكهربائي مع عدد أقل من الفقاعات |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | تقليل إطفاء القوس الكهربائي مع عدد أقل من الفقاعات | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | فقاعات مستقرة |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | فقاعات مستقرة |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | فقاعات مستقرة |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | فقاعات مستقرة |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | فقاعات مستقرة |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | فقاعات مستقرة |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | فقاعات مستقرة |

تم إنتاج كمية صغيرة من قضبان اللحام بقطر 4.0 مم باستخدام التركيبات من 1-10 على ماكينة طلاء هيدروليكية سعة 25 طن. وأجريت الاختبارات التالية:

(1) اختبار المسامية والقابلية للتشكيل

للاختبار، Q235-C 6 مم الصفائح المعدنية تم استخدامه. عندما تم إجراء اللحام تحت الماء على عمق 70 مترًا باستخدام التركيبات 1-3، أدى عدم وجود مواد كافية لتشكيل الغاز إلى صعوبة تثبيت وجود فقاعات القوس، مما أدى إلى حدوث مسامية شديدة. لم تستطع عملية اللحام أن تسير بسلاسة.

لم تُظهر التركيبات 4-10، التي تضمنت زيادة المواد المكونة للغاز وانخفاض محتوى الهيدروجين، أي مسامية. من بينها، أظهرت التركيبات 7-9 قابلية تشكيل جيدة. تظهر الخصائص المورفولوجية في الشكل 2.

(2) تحديد المحتوى الهيدروجيني القابل للانتشار في معدن اللحام

يعد محتوى الهيدروجين القابل للانتشار مؤشرًا رئيسيًا على قضيب اللحام الأداء. في هذه الدراسة، تم استخدام طريقة الغليسيرول المحددة في GB 3965-93 لتحديد محتوى الهيدروجين القابل للانتشار في التركيبات 4-10، والتي أظهرت أداءً مبدئيًا مرضيًا.

كانت النتائج المقاسة للتركيبات 4-10 كما يلي (مل/ 100 غرام): 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. يمكن ملاحظة أن التركيبات من 7 إلى 10 تفي بمتطلبات GB 5117-95 (الهيدروجين القابل للانتشار ≤ 8 مل/ 100 جم).

(3) اختبار الأداء الميكانيكي

استنادًا إلى النتائج الشاملة لاختبارات أداء العملية، يمكن تحليل أن قضبان اللحام المصنوعة من التركيبات 7 و8 و9 تفي بمتطلبات اللحام تحت الماء. على الرغم من أن التركيبة 10 تفي بمتطلبات محتوى الهيدروجين القابل للانتشار، فإن درز اللحام تكونت باستخدام هذه التركيبة ذات قابلية تشكيل ضعيفة ولذلك لا يتم اعتمادها.

تم إعداد ألواح اختبار اللحام باستخدام قضبان اللحام المصنوعة من 7 و8 و9 (على ألواح 16Mn بسُمك 19 مم) لاختبار الشد لمعدن اللحام واختبار الصدم على شكل V. تظهر نتائج الاختبار في الجدول 3.

الجدول 3: الأداء الميكانيكي لمعدن اللحام

| لا. | قوة الشد (ميجا باسكال) | معدل الاستطالة (%) | معدل انكماش القسم (%) | طاقة امتصاص الصدمات (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

ووفقًا للجدول 3، يمكن ملاحظة أن مؤشرات الأداء الميكانيكي لقضبان اللحام رقم 7-9 تفي تمامًا بمتطلبات GB 5117-95 للصلب منخفض الكربون والصلب منخفض السبائك عالي القوة، مما يجعلها مناسبة للحام تحت الماء للصلب منخفض الكربون والصلب منخفض سبائك الصلب.

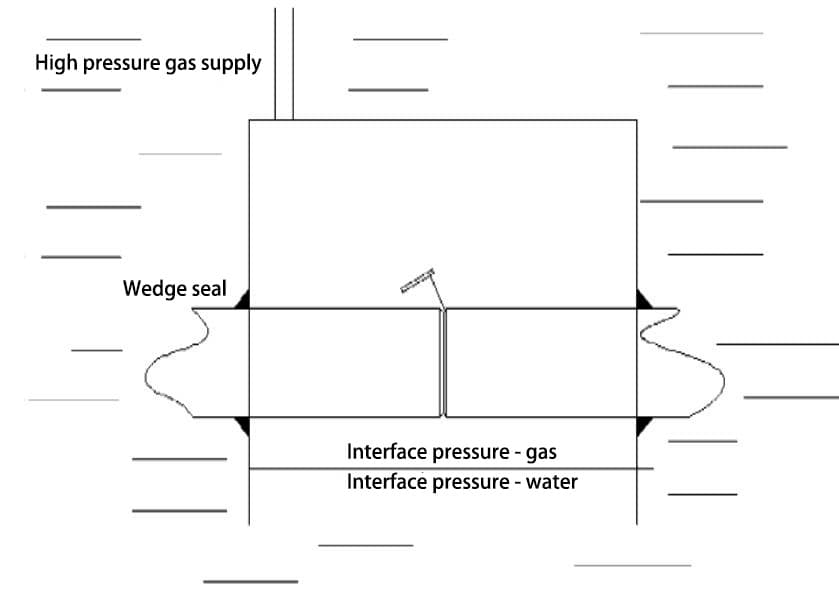

اللحام الجاف تحت الماء هو طريقة يتم فيها تجفيف منطقة اللحام كلياً أو جزئياً باستخدام الغاز لإزالة الماء المحيط بها، مما يسمح لآلة اللحام تحت الماء بالعمل في ظروف جافة أو شبه جافة. عند إجراء اللحام الجاف تحت الماء، يجب تصميم وتصنيع غرف الضغط المعقدة أو محطات العمل.

واعتمادًا على الضغط داخل غرفة الضغط أو محطة العمل، يمكن تقسيم اللحام الجاف تحت الماء إلى لحام جاف تحت الماء عالي الضغط ولحام جاف تحت الماء بالضغط الجوي.

يظهر اللحام الجاف عالي الضغط تحت الماء في الشكل 2. مع الزيادة في مشاريع اللحام تحت الماء، وعمق الهندسة تحت الماء، والمتطلبات الأعلى لـ جودة اللحام، يكتسب اللحام تحت الماء الجاف عالي الضغط مزيدًا من الاهتمام نظرًا لمزاياه المتمثلة في جودة اللحام العالية وأداء الوصلة الجيد.

لا يُستخدم اللحام تحت الماء الرطب واللحام الجاف الموضعي تحت الماء بشكل عام إلا لإصلاح الهياكل غير الحرجة على أعماق تتراوح بين عدة أمتار وعشرات الأمتار، وعادةً لا تتجاوز أعماق التطبيق العملي 40 مترًا.

من أجل التكيف مع تطور الهندسة البحرية نحو المياه العميقة، زادت العديد من البلدان من أبحاث وتطبيق تكنولوجيا اللحام الجاف عالي الضغط تحت الماء.

في الوقت الحالي، بالنسبة لعمليات الصيانة تحت الماء، فإن مسار الضغط العالي اللحام بالتيغ (TIG) تستخدم على نطاق واسع. وتشمل الأنظمة المعروفة نظام PRS ونظام OTTO. وقد تم تطوير نظام PRS من قبل شركة Statoil النرويجية بهدف إجراء اللحام على عمق 1000 متر من المياه. وقد تم إجراء لحام ناجح لخط الأنابيب على عمق مائي يبلغ 334 مترًا، محققًا طاقة تصادم -30 ℃ تبلغ 300 جول وصلابة دقيقة لدرزة اللحام أقل من 245HV.

وحتى الآن، أكمل هذا النظام بنجاح أكثر من 20 مهمة إصلاح خط أنابيب تحت الماء. ويتكون نظام OTTO في المملكة المتحدة بشكل أساسي من غرفة لحام وماكينة لحام TIG مجنزرة. وقد أظهرت النتائج التجريبية أن خط اللحام على عمق 135 مترًا في الماء يحقق طاقة تصادم -10 ℃ تبلغ 180 جول وقوة كسر تبلغ 550 ميجا باسكال. وقد عمل هذا النظام بشكل متواصل تحت الماء لمدة 4 أسابيع، حيث أكمل ما مجموعه 18 خط لحام تحت الماء، وتم اعتماد إجراءات اللحام وجودته من قبل سجل لويدز النرويجي.

في الصين، في تشرين الأول/أكتوبر 2002، تم التخطيط لتكنولوجيا اللحام بالضغط العالي الجاف تحت الماء كجزء هام من "التكنولوجيات الرئيسية للتنقيب عن النفط وتطوير حقول النفط في بوهاي" في إطار البرنامج الوطني 863. ويقود هذا المشروع معهد بيجين لتكنولوجيا البتروكيماويات.

وفي الوقت الحالي، تم تصميم وإنشاء أول مختبر لحام بالضغط العالي في الصين، وهو مجهز بغرفة اختبار اللحام بالضغط العالي لإجراء اختبارات اللحام والبحوث على مستويات ضغط مختلفة. وفي وقت لاحق، تم تنفيذ خطط سنوية لتجارب عملية اللحام بالضغط العالي وتقييمات العملية.

اقترحت الولايات المتحدة اللحام الجاف عالي الضغط لأول مرة في عام 1954 واستُخدمت في الإنتاج ابتداءً من عام 1966. ويمكنه لحام الأنابيب تحت سطح البحر بأقطار 508 مم و813 مم و914 مم.

يبلغ أقصى عمق عملي للمياه في الوقت الحالي حوالي 300 متر. في طريقة اللحام هذه، يكون الجزء السفلي من حجرة الغاز مفتوحاً، ويتم إدخال ضغط غاز أعلى قليلاً من ضغط الماء عند عمق العمل لتفريغ الماء من الفتحة السفلية للحجرة، مما يسمح بإجراء اللحام في حجرة غاز جاف.

بشكل عام، يتم استخدام طرق اللحام مثل اللحام بالقوس الكهربائي أو اللحام بالقوس المحمي بالغاز الخامل. وهي واحدة من أفضل طرق اللحام من حيث الجودة في اللحام تحت الماء ويمكنها تحقيق مستوى قريب من اللحامات البرية. ومع ذلك، هناك ثلاث قضايا يجب معالجتها:

(1) نظرًا للقيود التي يفرضها شكل الهيكل الهندسي وحجمه وموقعه، فإن غرفة الغاز لها قيود كبيرة وهي أقل قابلية للتكيف.

وهي مناسبة حاليًا فقط للحام الهياكل ذات الأشكال البسيطة والمنتظمة، مثل خطوط الأنابيب تحت سطح البحر.

(2) يجب توفير مجموعة من أنظمة دعم الحياة والتحكم في الرطوبة والمراقبة والإضاءة وتأمين السلامة والاتصالات وغيرها من الأنظمة.

إن وقت العمل الإضافي طويل، مما يتطلب فريق دعم سطحي كبير، مما يؤدي إلى ارتفاع تكاليف البناء. على سبيل المثال، تصل قيمة جهاز اللحام (MOD-1) من شركة TDS في الولايات المتحدة، الذي يمكنه لحام خطوط الأنابيب التي يبلغ قطرها 813 مم، إلى $2 مليون دولار.

(3) مسألة "تأثير الضغط" موجودة أيضًا.

عند اللحام على أعماق كبيرة (من عشرات إلى مئات الأمتار)، تتأثر خصائص قوس اللحام والمعادن وعملية اللحام بدرجات متفاوتة مع زيادة ضغط الغاز حول القوس. لذلك، من الضروري دراسة تأثير ضغط الغاز على عملية اللحام بعناية من أجل الحصول على لحامات عالية الجودة.

يتم إجراء اللحام داخل حجرة ضغط محكمة الغلق، حيث يكون الضغط داخل الحجرة مساوياً للضغط الجوي على الأرض ومستقلاً عن ضغط الماء في البيئة المحيطة، كما هو موضح في الشكل 4.

في الواقع، لا تتأثر طريقة اللحام هذه بعمق المياه أو وجود المياه، كما أن عملية اللحام وجودته مماثلة للحام على اليابسة.

ومع ذلك، فإن تطبيق الغلاف الجوي اللحام بالضغط في الهندسة البحرية محدودة. والسبب الرئيسي لذلك هو صعوبة ضمان إحكام إغلاق غرفة اللحام على الهياكل أو خطوط الأنابيب والحفاظ على الضغط المطلوب داخل الغرفة.

وقد تم تطبيق نظام تشغيلي من هذا النوع، تم تطويره بالاشتراك بين شركتي بتروبراس ولوكهيد، في حوض الأمازون. وتعتبر معدات اللحام الجاف بالضغط الجوي أكثر تكلفة من معدات اللحام الجاف بالضغط العالي تحت الماء وتتطلب عدداً أكبر من موظفي دعم اللحام.

ولذلك، فهي تستخدم بشكل عام فقط في اللحام في المياه العميقة للهياكل الحرجة. وتتمثل أكبر ميزة لهذه الطريقة في قدرتها على القضاء بشكل فعال على تأثير الماء على عملية اللحام. ظروف اللحام مطابقة لتلك الموجودة على اليابسة، مما يضمن أعلى جودة لحام.

ومن الحالات الخاصة للحام تحت الماء الجاف بالضغط الجوي استخدام السدود التغطية في مناطق المياه الضحلة. وتشكل بيئة العمل غير المستقرة في مناطق المياه الضحلة، الناجمة عن الأمواج والمد والجزر والتغيرات الكبيرة في عمق المياه، تحديات.

وقد عالجت بعض الشركات هذه المشكلة عن طريق توصيل غرفة اللحام بسطح الماء باستخدام هيكل يشبه الدلو مزود بسلم، مما يخلق بيئة عمل تحت الضغط الجوي، كما هو موضح في الشكل 5.

يكون فرق الضغط في بيئة البناء هذه ضئيلاً، مما يسمح باستخدام طرق ختم فعالة. وفي حين أنه يجب مراعاة إجراءات التهوية والسلامة، فقد أثبتت هذه التقنية أنها عملية في بعض التطبيقات المتخصصة، لا سيما لصيانة الهياكل الهندسية البحرية في المناطق المسطحة المدية.

تستخدم تقنية اللحام الجاف الموضعي تحت الماء الغاز لإزاحة الماء في منطقة اللحام بشكل مصطنع، مما يخلق غرفة غاز جاف موضعي للحام. يضمن استخدام الغاز قوساً مستقراً ويحسن جودة اللحام بشكل كبير.

إن الطريقة المفضلة حاليًا للحام الهياكل الفولاذية البحرية هي اللحام الجاف المحلي تحت الماء مع تصريف جزئي ولحام القوس المعدني المحمي بالغاز.

تم اقتراح اللحام الجاف الموضعي تحت الماء لأول مرة في الولايات المتحدة واستخدمته فيما بعد في الإنتاج شركات متعددة الجنسيات في الولايات المتحدة والمملكة المتحدة. وهو يتضمن حجرة غاز أسطوانية محمولة، أحد طرفيها محكم الإغلاق، بينما يحتوي الطرف الآخر على فتحة ذات حشية مرنة مانعة للتسرب تتوافق مع هندسة منطقة اللحام. يتم تثبيت مسدس اللحام المحمي بالغاز على عنق مرن ويمتد إلى حجرة الغاز الأسطوانية المتحركة.

يتم ضغط حجرة الغاز على منطقة اللحام، ويتم إدخال الغاز بضغط معين لإزاحة الماء (مما يجبر الماء في حجرة الغاز على المرور عبر الحشية شبه المغلقة) وتوفير الحماية للحام.

يقوم الغواص بحمل غرفة الغاز الأسطوانية مع مسدس اللحام على طول خط اللحام من أجل اللحام. يمكن لنظام حجرة الغاز الجاف هذا أن يتكيف مع اللحام في أي وضع تحت الماء، ولا تقل قوة الوصلة عن قوة المادة الأساسية، مع زاوية الانحناء تصل إلى 180 درجة.

وقد تم الإبلاغ عن إمكانية تحقيق لحامات مؤهلة على عمق مياه يبلغ 29 مترًا، وتم إجراء اللحام على عمق 27 مترًا في المملكة المتحدة. وقد استُخدمت هذه الطريقة لإصلاح أنبوبين بقطر 350 مم، على عمق مائي يبلغ 7 أمتار، على منصة الحفر Ekofisk في الجرف القاري النرويجي، وبعد اختبار الجسيمات المغناطيسية، لم يتم العثور على أي عيوب.

بالإضافة إلى ذلك، هناك تطبيق اللحام الجاف المحلي واسع النطاق تحت الماء باستخدام غطاء شفاف قابل للإزالة. يتم تركيب هذا الجهاز أو وضعه حول الهيكل الفولاذي تحت الماء المراد لحامه. الجزء السفلي من الغطاء مفتوح، ويتم إدخال غاز خامل لإزاحة الماء والحفاظ على منطقة لحام جافة. يمد الغواص مسدس اللحام من الأسفل ويجري اللحام باستخدام MIG في البيئة الجافة.

بعد الانتهاء من اللحام والفحص، تتم إزالة الغطاء. تستخدم هذه الطريقة في المقام الأول الأسلاك الصلبة أو الأسلاك ذات التدفق المحفور في اللحام شبه الأوتوماتيكي المحمي بالغاز، واللحام بغاز التنغستن الخامل (TIG)، واللحام بالقوس المعدني المحمي.

وفي الولايات المتحدة، تم استخدام هذه الطريقة لإصلاح رافعة 406 مم على منصة إنتاج النفط على عمق 12 مترًا في الولايات المتحدة الأمريكية، والتي اجتازت اختبار ضغط المياه واستوفت المتطلبات. كما حظي اللحام الجاف المحلي MIG الجاف تحت الماء بالاهتمام كطريقة لحام واعدة تحت الماء.

من خلال دراسة النظرية الأساسية للحام المحمي بالغاز، تم إنشاء نماذج رياضية، وتصميم هياكل فوهة مناسبة وسرعات تدفق الهواء، وتصميم العلاقات بين ضغط الماء, غاز التدريع، تم استكشاف سلوك العملية وسلوك القوس ومعدل الترسيب.

تم استخدام مقياس سرعة دوبلر لاختبار وتحليل توزيع تدفق الهواء وتوزيع الطور في الفراغات المحلية، ودراسة العلاقة بين غطاء المحرك ونقل الحرارة والضغط. استنادًا إلى فهم مبدأ مضخات تفريغ الرادون، تم تصميم نوع جديد من شفاطات التفريغ لتقليل ضغط الغاز في منطقة اللحام.

وقد أظهرت النتائج التجريبية أن أداء اللحام الذي تم تحقيقه باستخدام شفاط التصريف هذا يمكن مقارنته بأداء اللحام في الهواء. درس وانغ غورونغ وآخرون تقنية اللحام الجاف المحلي تحت الماء.

استُخدمت نظرية ميكانيكا الموائع لحساب واختبار غطاء التصريف، وتحديد الهيكل والحجم المناسبين. تم إجراء تجارب اللحام الجاف المحلي، وأظهرت النتائج أن هذه الطريقة لها معدلات تبريد أقل، ومحتوى هيدروجين الانتشار، وأقصى صلابة HAZ في وصلة ملحومة مقارنةً بطرق اللحام الرطب.

اللحامات المنتجة خالية من العيوب مثل المسامية والشقوق والشوائب الخبثية. تفي الخواص الميكانيكية لوصلات اللحام ذات الأخدود على شكل V بمتطلبات معايير API 1004 وASME. هذه الطريقة سهلة التشغيل، وتتطلب معدات بسيطة، وتكاليفها منخفضة، وتحقق جودة مرضية للمفاصل.

أجرت جامعة تسينغهوا بحوثًا تجريبية على اللحام بالليزر. استُخدم الفولاذ المقاوم للصدأ 304 كمادة أساسية، واستخدم سلك الحشو ULC308، وكانت طاقة الليزر 4 كيلو وات. أظهرت النتائج أن معدل تدفق الغاز كان له تأثير كبير على جودة اللحام.

عند معدلات التدفق المنخفضة للغاز، كان محتوى الأكسجين في اللحام يصل إلى 800 جم/جم، بينما عند معدلات التدفق المرتفعة للغاز، انخفض محتوى الأكسجين إلى 80 جم/جم. لم تتغير قوة الشد لمعدن اللحام مع معدل تدفق الغاز، ولكن انخفضت الليونة مع انخفاض معدل تدفق الغاز.

كان لشكل الفوهة تأثير كبير على بيئة حماية اللحام، وأدت زيادة قطر الفوهة بشكل مناسب إلى تجويف غاز أكثر استقرارًا وجودة لحام مرضية. يمكن أن يحقق اللحام الجاف المحلي تحت الماء جودة وصلة قريبة من جودة اللحام الجاف.

وعلاوة على ذلك، ونظراً لبساطته وتكلفته المنخفضة ومرونته التي تضاهي اللحام تحت الماء الرطب، فإنه يعد طريقة لحام تحت الماء واعدة. وفي الوقت الحالي، تم تطوير العديد من طرق اللحام الجاف المحلي تحت الماء، وبعضها مستخدم بالفعل في الإنتاج.

تم اقتراح هذه الطريقة لأول مرة من قبل اليابان. يتكون مسدس اللحام من طبقتين. تنفث المياه ذات الضغط العالي في شكل مخروطي من الطبقة الخارجية لمسدس اللحام لتشكل ستارة مائية صلبة تمنع تسرب المياه من الخارج.

تقوم الطبقة الداخلية لمسدس اللحام بإدخال غاز التدريع لإزاحة الماء مباشرةً أسفل مسدس اللحام، مما يخلق تجويف طور غاز موضعي مستقر داخل ستارة الماء. لا يتأثر قوس اللحام بتداخل الماء ويحترق بثبات داخل تجويف الطور الغازي.

يخدم الستار المائي ثلاثة أغراض: حماية منطقة اللحام من الماء المحيط، والاستفادة من تأثير الشفط للنفاثة عالية السرعة لإزالة الماء من منطقة اللحام وتشكيل تجويف طور الغاز، وتكسير فقاعات الهواء الكبيرة المنبعثة من الماء إلى العديد من الفقاعات الصغيرة للحفاظ على الاستقرار داخل تجويف الغاز.

تضمن هذه الطريقة ألا تكون قوة الوصلة أقل من قوة المادة الأساسية، ويمكن أن تصل زوايا الانحناء للوجه والظهر للمفصل الملحوم إلى 6708. مسدس اللحام خفيف الوزن ومرن نسبيًا، ولكن لم يتم حل مشكلة الرؤية.

يؤدي وجود غاز التدريع والدخان إلى إثارة الماء في منطقة اللحام، مما يجعله عكرًا ويعرقل رؤية الغواص، مما يجعل عامل اللحام يعمل بشكل أساسي دون رؤية. وبالإضافة إلى ذلك، توجد متطلبات صارمة لمسافة وميل الفوهة عن سطح قطعة العمل، مما يتطلب مهارات تشغيلية عالية من عامل اللحام.

بالإضافة إلى انعكاس صفيحة فولاذية على الماء عالي الضغط، فإن هذه الطريقة ليست فعالة في لحام وصلات اللفة ووصلات الشرائح، كما أن اللحام اليدوي يمثل تحديًا. لذلك، ينبغي تطويرها في اتجاه الأتمتة.

تم تطوير هذه الطريقة في اليابان للتغلب على أوجه القصور في طريقة الستارة المائية. وهي تستخدم "تنورة" من أسلاك الفولاذ المقاوم للصدأ مقاس 0.2 مم بدلاً من ستارة مائية كطريقة لتصريف المياه الموضعي. يمكن استخدام هذه الطريقة في كل من اللحام الآلي واليدوي.

ولتقليل الفجوات بين الأسلاك الفولاذية وزيادة ثبات تجويف الغاز، تتم إضافة شبكة من الأسلاك النحاسية (100-200 شبكة) إلى حافة السلك الفولاذي. ولمنع التصاق الرذاذ بالأسلاك الفولاذية، يتم تبطين طبقة من أسلاك ألياف SiC بقطر 0.1 مم على الجانب الداخلي من تنورة الأسلاك الفولاذية. استُخدمت هذه الطريقة لإصلاح الوصلات الملحومة على الركائز الفولاذية المتآكلة بمياه البحر على أعماق مائية تتراوح بين 1-6 أمتار.

تنطوي هذه الطريقة على تركيب غطاء شفاف على قطعة العمل، واستخدام الغاز لإزاحة الماء داخل الغطاء، وجعل الغواص يمد مسدس اللحام في منطقة طور الغاز داخل الغطاء للحام.

يراقب عامل اللحام عملية اللحام من خلال غطاء المحرك. يمكن استخدام طريقة اللحام تحت الماء هذه في اللحام بالتموضع المكاني لأشكال الوصلات المختلفة، وغالباً ما يتم ذلك باستخدام اللحام بالقوس المعدني المحمي بالغاز ولكن أيضاً اللحام بغاز التنغستن الخامل (TIG) واللحام بالقوس المعدني المحمي.

يبلغ أقصى عمق مائي عملي لطريقة اللحام الجاف الجاف المحلي المغطى هذه 40 مترًا. طريقة اللحام الجاف المحلي الجاف تحت الماء المغطى هذه هي طريقة لحام جاف محلي واسع النطاق، مع جودة لحام أعلى مقارنة بطريقة اللحام الجاف المحلي الجاف على نطاق صغير.

ومع ذلك، فهي أقل مرونة وقدرة على التكيف. بالإضافة إلى ذلك، يطول وقت اللحام، مما يؤدي إلى زيادة الدخان داخل غطاء المحرك، مما يؤثر على رؤية الغواص. إن تهوية العادم المناسبة ضرورية للحفاظ على الغاز الصافي داخل غطاء المحرك، مما يجعلها مشكلة يجب معالجتها.

اقترحت هذه الطريقة لأول مرة في الولايات المتحدة في عام 1968 وطبقته لاحقاً في الإنتاج شركات متعددة الجنسيات في الولايات المتحدة والمملكة المتحدة. وهي تنطوي على غرفة متحركة ذات طرف واحد مفتوح يسمح بتصريف المياه وحماية الغازات.

يتم الضغط على الحجرة المتحركة على منطقة اللحام لإزاحة الماء بالداخل، مما يخلق تجويفًا في الطور الغازي حيث يحترق قوس اللحام. يبلغ قطر الحجرة 100-130 مم فقط، مما يجعلها طريقة لحام جاف تحت الماء.

أثناء اللحام، يلامس الطرف المفتوح من الحجرة قطعة العمل، ويتم تركيب حشية مانعة للتسرب شبه شفافة وحشية مانعة للتسرب مرنة لمسدس اللحام عند الفتحة.

يمتد مسدس اللحام إلى داخل الحجرة من الجانب، ويقوم غاز التصريف بإزاحة الماء، مما يسمح للحام باستخدام الإضاءة الداخلية للحجرة لمراقبة موضع الأخدود بوضوح ثم بدء قوس اللحام. يقوم عامل اللحام بتحريك الحجرة قطعة تلو الأخرى على طول خط اللحام حتى يكتمل اللحام بالكامل.

تسمح هذه الطريقة باللحام في أي وضع. وبفضل تجويف الطور الغازي المستقر داخل الغرفة، يتم تحسين جودة القوس واللحام، مما يؤدي إلى قوة مشتركة لا تقل عن قوة المادة الأساسية. كما أن اللحامات خالية من العيوب مثل شوائب الخبث والمسامية والتقويض، كما أن الصلابة في منطقة اللحام منخفضة أيضًا.

تفي الخواص الميكانيكية للوصلات الملحومة بمتطلبات معهد البترول الأمريكي وتستخدم على عمق مائي أقصى يبلغ 30-40 مترًا. ومع ذلك، فإن طريقة اللحام تحت الماء هذه لها أيضاً بعض القيود:

(1) لا يزيل تأثير دخان اللحام بشكل فعال.

(2) لا تزال هناك طبقة من الماء بين الحجرة وقناع وجه الغواص. على الرغم من أنه ليس لها تأثير يذكر على الرؤية في المياه الصافية، إلا أن مشاكل الرؤية تظل غير محلولة في المياه العكرة.

(3) يتم توصيل مسدس اللحام بمرونة بالحجرة، وتتوقف عملية اللحام في كل مرة يتم فيها تحريك الحجرة، مما يؤدي إلى لحام غير متقطع وعيوب محتملة في وصلة ممر اللحام.

باختصار، يمكن للتطبيق العقلاني لتدابير التصريف الجزئي أن يعالج بفعالية المشاكل التقنية الرئيسية الثلاث في اللحام تحت الماء، وبالتالي تحسين استقرار القوس، وتعزيز تشكيل اللحام، وتقليل عيوب اللحام.

تنطوي طرق اللحام تحت الماء المستخدمة حالياً على قيود، حيث تتأثر جودة اللحام بظروف العمل وعمق المياه. ومع ذلك، من من منظور آفاق التطوير البحري، فإن الأبحاث في مجال اللحام تحت الماء لا تفي باحتياجات الصناعة. لذلك، فإن تعزيز البحث في هذا المجال له أهمية كبيرة، سواء الآن أو في المستقبل.

ظهر اللحام تحت الماء لأول مرة في عام 1917 عندما استخدم معهد بناء السفن التابع للبحرية البريطانية اللحام بالقوس تحت الماء لإصلاح الوصلات والمسامير المسحوبة المسامير على السفن. في عام 1932، طوّر خرنوف أقطاب لحام خاصة تحت الماء مغطاة بطبقة مقاومة للماء على السطح الخارجي، مما أدى إلى تحسين استقرار أقواس اللحام تحت الماء إلى حد ما.

بحلول نهاية الحرب العالمية الثانية، اكتسبت تقنية اللحام تحت الماء أهمية في عمليات الإنقاذ، مثل إنقاذ السفن الغارقة.

في أواخر الستينيات، وخاصةً مع تطور النفط والغاز البحري، كانت هناك حاجة ملحة لإصلاحات اللحام تحت الماء على الهياكل الهندسية البحرية لمعالجة التعب أو التآكل أو الأضرار الناجمة عن الحوادث، مع ضمان جودة اللحام الجيدة. كان أول تقرير في هذا الصدد في عام 1971 عندما أجرت شركة Humble Oil Company إصلاحات اللحام تحت الماء على منصات الحفر في خليج المكسيك.

في عام 1958، تم تدريب أول مجموعة من الغواصين التجاريين المعتمدين، وتم إنشاء عمليات اللحام الرطب تحت الماء لأعماق المياه التي تقل عن 100 متر. وفي عام 1987، تم تطبيق تقنية اللحام الرطب تحت الماء في إصلاح أنابيب الفولاذ المقاوم للصدأ في محطات الطاقة النووية. وفي التسعينيات، ومع ازدياد عدد الهياكل الهندسية تحت الماء التي تتطلب إصلاحات تحت الماء، وارتفاع تكلفة إصلاحات أحواض السفن، حدث المزيد من التطوير في تكنولوجيا اللحام الرطب تحت الماء.

كما حظيت تكنولوجيا اللحام تحت الماء بالاهتمام والتطبيق في الصين. وفي وقت مبكر من خمسينيات القرن العشرين، تم استخدام اللحام الرطب تحت الماء باستخدام أقطاب كهربائية. وفي ستينيات القرن العشرين، طورت الصين بشكل مستقل أقطاب اللحام الخاصة تحت الماء. ومنذ سبعينيات القرن العشرين، أجرت جامعة جنوب الصين للتكنولوجيا ومؤسسات أخرى أبحاثًا مكثفة حول أقطاب اللحام تحت الماء والمعادن.

في أواخر سبعينيات القرن الماضي، وبمساعدة مكتب الإنقاذ في شنغهاي ومكتب التنقيب عن النفط في تيانجين، طوّر معهد هاربين لأبحاث اللحام تقنية اللحام LD-CO2، وهي طريقة لحام جاف محلي تحت الماء. يزيل مسدس اللحام شبه الأوتوماتيكي المصمم خصيصًا للحام تحت الماء دخان اللحام بشكل فعال، مما يسمح للغواص بمراقبة موضع الأخدود بوضوح وضمان جودة اللحام. على مدى السنوات العشرين الماضية، تم إنجاز العديد من مهام البناء باستخدام طريقة اللحام LD-CO2.

العوامل الرئيسية التي تؤثر على جودة اللحام تحت الماء هي عمق المياه والضغط البيئي المقابل وبيئة العمل الرطبة والقاسية. يشكّل ضمان جودة اللحام الرطب تحت الماء تحديًا، كما أن تحسين جودة اللحام الرطب تحت الماء هو محور تركيز رئيسي للأبحاث. وقد طوّرت المملكة المتحدة والولايات المتحدة الأمريكية أقطاب لحام تحت الماء عالية الجودة.

عادةً لا يتجاوز عمق المياه للحام تحت الماء الرطب 100 متر. وينصب التركيز الحالي على تحقيق طفرة في تكنولوجيا اللحام تحت الماء الرطب على عمق 200 متر. وقد أحرزت الأبحاث المتعلقة بمراقبة عملية اللحام باستخدام التكنولوجيا المتقدمة بعض التقدم، لا سيما في أتمتة وذكاء اللحام الجاف والجاف الجزئي تحت الماء. وقد تم تطوير أنظمة لحام المسار الآلي وأنظمة روبوتات اللحام تحت الماء مع مراقبة آلية للعملية، مما أدى إلى تحسين جودة اللحام وتقليل وقت العمل وتقليل عبء العمل على الغواصين.

يسمح استخدام اللحام الآلي الذي يتم التحكم فيه عن بُعد بتجاوز قيود العمق للغواصين اليدويين. وتتميز أنظمة اللحام بالمسار بهياكل معيارية، مما يجعل الصيانة بسيطة. توفر أنظمة روبوتات اللحام تحت الماء التي تتطور بسرعة مرونة أكبر وهي قادرة على تحقيق جودة لحام مرضية في اللحام الجاف تحت الماء عالي الضغط، مثل اللحام بالغاز اللحام بقوس التنغستن (GTWA)، ولحام القوس المعدني الغازي (GMAW)، ولحام القوس المعدني الغازي (GMAW)، ولحام القوس المعدني بالتدفق (FCAW)، حتى على عمق 1100 متر في المياه.

توفر أنظمة روبوتات اللحام تحت الماء الموجهة بأجهزة الليزر مزيدًا من المرونة لاكتشاف اللحامات والعيوب والتحكم فيها، مما يساهم في تحسين جودة اللحام. يمثل نظام تغذية الأسلاك تحديًا في اللحام تحت الماء بسبب عمق المياه. وقد تم تطبيق نوع جديد من نظام تغذية مرتدة عالية الموثوقية تحت الماء ونظام تغذية مرتدة للأسلاك.

بشكل عام، لا يزال هناك العديد من المشكلات في أنظمة روبوتات اللحام تحت الماء الحالية، بما في ذلك المرونة والحجم والبيئة التشغيلية وتكنولوجيا الكشف والمراقبة والموثوقية، والتي تحتاج إلى مزيد من التطوير والتحسين.