عندما يتعلق الأمر بالقياسات الدقيقة، هل يجب عليك اللجوء إلى الفرجار ذو الورنية أم الميكرومتر؟ كلتا الأداتين ضروريتان في مختلف الصناعات، ولكن لكل منهما نقاط قوتها. تقارن هذه المقالة بين ميزاتهما ودقتهما وحالات الاستخدام الأفضل، مما يساعدك على تحديد الأداة التي تناسب احتياجاتك. اكتشف كيف يقيس الفرجار Vernier الأطوال والأقطار والأعماق بسهولة، بينما يتفوق الميكرومتر في الدقة المتناهية، وهو مثالي للقياسات الدقيقة. تابع القراءة لمعرفة الأداة التي ستعزز مهام القياس الخاصة بك.

الفرجار ذو الورنية هي أدوات قياس دقيقة لا غنى عنها تُستخدم على نطاق واسع في مختلف قطاعات التصنيع والهندسة. توفر هذه الأدوات متعددة الاستخدامات قياسات عالية الدقة للأبعاد الحرجة لقطع العمل، بما في ذلك الطول والقطر الداخلي والقطر الخارجي والعمق.

يشتمل تصميم الفرجار Vernier على مقياس رئيسي ومقياس Vernier منزلق، مما يتيح قياسات بدقة دقة نموذجية تبلغ 0.02 مم أو 0.001 بوصة. يُعد هذا المستوى من الدقة أمرًا بالغ الأهمية لمراقبة الجودة في تصنيع المعادن وعمليات التصنيع الآلي وعمليات التجميع حيث تكون التفاوتات الدقيقة ضرورية.

تُعد الفرجار ذو الورنية أداة قياس عالية الدقة مستخدمة على نطاق واسع في عمليات التصنيع ومراقبة الجودة. وهي تتكون من مقياس رئيسي ومقياس رنيه منزلق، مما يتيح قياسات دقيقة للأبعاد الخطية. يسمح تصميم الجهاز بإجراء قياسات خارجية وداخلية، بالإضافة إلى قياس العمق.

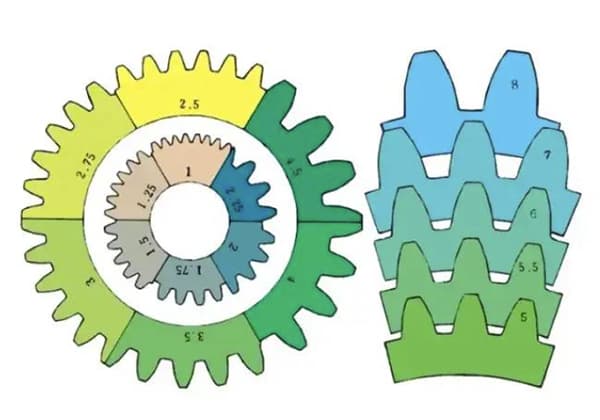

يتم تحديد دقة الفرجار الورنية من خلال قيمة المقياس على الورنية، والتي يمكن تصنيفها إلى ثلاثة أنواع شائعة:

غالبًا ما تشتمل الفرجار ذات الورنية الحديثة على شاشات رقمية لسهولة القراءة، مع الحفاظ على مقياس الورنية التقليدي لضمان الموثوقية. يمتد نطاق القياس عادةً من 0 إلى 150 مم أو من 0 إلى 6 بوصات، مع توفر أحجام أكبر للتطبيقات المتخصصة.

تتضمن الميزات الرئيسية للفرجار ذات الورنية ما يلي:

المعايرة المناسبة والتعامل الدقيق ضروريان للحفاظ على دقة الفرجار الورنيه، مما يضمن إجراء قياسات موثوقة في مختلف التطبيقات الصناعية والعلمية.

إذا أخذنا الفرجار ذو الورنية الدقيقة بمقياس 0.02 مم كمثال، يمكن تقسيم طريقة القراءة إلى ثلاث خطوات:

1) تتم قراءة القيمة المليمترية الكاملة استنادًا إلى أقرب مقياس على المسطرة الرئيسية إلى يسار خط الصفر في مقياس الورنية.

2) تُقرأ القيمة العشرية بضرب عدد المقاييس المحاذاة على المسطرة الرئيسية على يمين خط الصفر على مقياس الورنية في 0.02.

3) يتم الحصول على القياس النهائي عن طريق جمع الأجزاء الصحيحة والعشرية المفصلة أعلاه.

طريقة قراءة الفرجار ذو الورنية 0.02 مم.

كما هو موضح في الشكل أعلاه، يتوافق خط الصفر في مقياس الورنية مع علامة 64 مم على المقياس الرئيسي. ويحاذي الخط التاسع خلف خط الصفر في مقياس الورنية خط التدريج على المقياس الرئيسي.

يمثل الخط التاسع خلف خط الصفر في مقياس الورنية: 0.02×9= 0.18 مم;

لذلك، فإن بُعد قطعة العمل المقيسة هو: 64+0.18= 64.18 مم.

قبل أخذ القياسات، تأكد من معايرة الفرجار ذو الورنية بشكل صحيح. أغلق الفكين بالكامل وتحقق من محاذاة علامة الصفر في مقياس الورنية بدقة مع علامة الصفر في المقياس الرئيسي. إذا كانت المحاذاة مثالية، فتابع القياسات. إذا كان هناك اختلال في المحاذاة، فقم بتسجيل الخطأ الصفري للتعويض لاحقًا.

يحدث الخطأ الصفري الموجب عندما تكون علامة الصفر في Vernier على يمين صفر المقياس الرئيسي، بينما يحدث الخطأ الصفري السالب عندما يكون على اليسار. يعكس هذا الاصطلاح مبادئ خط الأعداد، حيث يكون اليمين موجبًا واليسار سالبًا. ضع هذا الخطأ دائمًا في الحسبان هذا الخطأ في قياساتك النهائية لضمان الدقة.

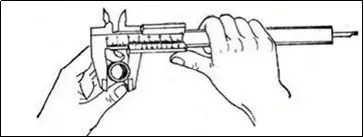

للقياس، أمسك الجسم الرئيسي للفرجار بإحكام في يدك المهيمنة، وعادةً ما تكون اليد اليمنى. استخدم إبهامك لتحريك مقياس الورنية بسلاسة. تضمن هذه التقنية الثبات والتحكم الدقيق أثناء القياس.

بالنسبة للقياسات الخارجية، أمسك الجسم في يدك غير المسيطرة (عادةً اليسرى) وضعه برفق بين الفكين الرئيسيين. اضبط الفكّين حتى يلامسا سطح الجسم بشكل ثابت ومتساوٍ دون الضغط المفرط، مما قد يؤدي إلى تشويه القراءات. للقياسات الداخلية، استخدم النتوءات الأصغر الموجودة في الجزء العلوي من الفكين.

بمجرد وضع الجسم في موضع آمن، ارجع إلى المقاييس لمعرفة قراءتك:

يوضح الشكل أدناه عملية القراءة هذه:

تذكر أن تأخذ في الحسبان أي خطأ صفري في حسابك النهائي. سيحسن التدريب المنتظم من سرعتك ودقتك في استخدام هذه الأداة الدقيقة.

تجد الفرجار الورنيه، كأداة قياس متعددة الاستخدامات ودقيقة، تطبيقات واسعة النطاق في مختلف المجالات الصناعية والهندسية. إن قدرتها على توفير قياسات دقيقة تجعلها لا غنى عنها في مراقبة الجودة والتصنيع والأبحاث. تُظهر التطبيقات الأربعة الرئيسية التالية تعدد استخدامات الفرجار الورنييه:

يرجى الرجوع إلى الشكل أدناه للاطلاع على تقنيات القياس المحددة لهذه التطبيقات الأربعة:

احتياطات الاستخدام

الفرجار ذو الورنية هو أداة قياس عالية الدقة. يجب توخي الحذر أثناء استخدامها:

1. قبل الاستخدام، قم بتنظيف أسطح القياس لكلا الفكين. أغلق الفكّين وتحقق مما إذا كان خط الصفر على مقياس الورنية محاذيًا لخط الصفر في المقياس الرئيسي. في حالة عدم المحاذاة، اضبط قراءة القياس وفقًا للخطأ الأصلي.

2. عند قياس قطعة الشغل، يجب أن تكون أسطح الفكين موازية أو متعامدة مع سطح قطعة العمل. تجنب الإمالة والقوة المفرطة لمنع الفكين من التشوه أو التآكل، مما قد يؤثر على دقة القياس.

3. عند قراءة المعايرة، يجب أن يكون خط الرؤية عموديًا على سطح المقياس. وإلا فقد تكون قيمة القياس غير دقيقة.

4. عند قياس القطر الداخلي، قم بتأرجح الفرجار برفق للعثور على القيمة القصوى.

5. بعد استخدام الفرجار Vernier، نظفه جيداً، ثم ضع عليه زيتاً واقياً وخزنه بشكل مسطح داخل علبة لمنع الصدأ أو الانحناء.

الميكرومتر، المعروف أيضًا باسم المقياس اللولبي، هو أداة قياس دقيقة أخرى. وفيما يلي شرح لمبادئ الميكرومتر وهيكله وطرق استخدامه.

الميكرومتر، المعروف أيضًا باسم المقياس الميكرومتري اللولبي، هو أداة قياس دقيقة مصممة لقياسات الأبعاد بدقة عالية. وهو يوفر دقة فائقة مقارنةً بأدوات مثل الفرجار الورنيه، وعادةً ما يسمح بقياسات تصل إلى 0.001 بوصة (0.025 مم) أو حتى 0.0001 بوصة (0.001 مم) في بعض الطرز المتخصصة.

يتكون الجهاز من إطار على شكل حرف C مع مغزل يتحرك من خلال غلاف. يتم توصيل المغزل بكشتبان يتم تمييزه بتدرجات. أثناء تدوير الكشتبان، يقوم بتقدم أو تراجع المغزل، مما يسمح بقياسات دقيقة للجسم الموضوع بين وجه المغزل والسندان.

معظم المقاييس الميكرومترية القياسية لها نطاق قياس يبلغ 1 بوصة (25.4 مم)، على الرغم من توفر نماذج ذات نطاقات أكبر لتطبيقات محددة. إن دقة وموثوقية الميكرومتر تجعلها لا غنى عنها في عمليات التصنيع الآلي وتشغيل المعادن ومراقبة الجودة حيث تكون التفاوتات الدقيقة حرجة.

يتكون الميكرومتر القياسي عادةً من الأجزاء الرئيسية التالية:

تعمل هذه المكونات معًا للسماح بقياسات دقيقة للمسافات أو السماكات الصغيرة، عادةً في نطاق 0-25 مم أو 0-1 بوصة، بدقة تصل غالبًا إلى 0.01 مم أو 0.001 بوصة.

يعمل المقياس اللولبي الميكرومتري على مبدأ التضخيم الحلزوني، وهو مفهوم أساسي في القياس الدقيق. ويستفيد هذا المبدأ من العلاقة بين الحركة الدورانية والخطية في آلية البرغي. عندما يكمل البرغي دورة كاملة واحدة داخل صامولة التزاوج، فإنه يتقدم أو يتراجع محوريًا بمسافة مساوية لمدى ميله.

وتسمح هذه الميزة الميكانيكية بتحويل الإزاحة الخطية الصغيرة إلى حركة دورانية أكبر وأكثر سهولة في القياس. وبالتالي، يمكن قياس الإزاحات المحورية الدقيقة بدقة من خلال مراقبة المواضع الزاوية على محيط الكشتبان.

في الميكرومتر الدقيق النموذجي، يتم تصميم اللولب اللولبي بميل 0.5 مم. يتم تقسيم الكشتبان، الذي يعمل كمقياس متحرك، بدقة إلى 50 زيادة متساوية. تتوافق دورة كاملة من الكشتبان مع حركة خطية بمقدار 0.5 مم للمغزل.

وينتج عن هذا التكوين أن كل زيادة على الكشتبان تمثل إزاحة خطية قدرها 0.01 مم (0.5 مم / 50 شعبة). تشكل هذه العلاقة أساس دقة قياس الميكرومتر. يعمل مقياس الكم الثابت، الذي عادةً ما يكون متدرجًا بزيادات 0.5 مم، جنبًا إلى جنب مع الكشتبان لتمكين القراءات حتى 0.01 مم.

تشتمل المقاييس الميكرومترية المتطورة على مقياس رنيه على الغلاف، مما يسمح بالاستيفاء بين أقسام الكشتبان. يمكّن هذا التحسين من إجراء قياسات بدقة 0.001 مم (1 ميكرومتر)، مما أكسب الجهاز اسمه العامي "مسطرة الألف" في بعض المناطق.

تعتمد دقة وموثوقية قياسات الميكرومتر على عوامل مثل دقة الخيط اللولبي وجودة أوجه القياس وتقنيات المعايرة والاستخدام المناسبة. تعد المعايرة المنتظمة مقابل كتل القياس المعتمدة أمرًا ضروريًا للحفاظ على دقة القياس وإمكانية التتبع وفقًا للمعايير الدولية.

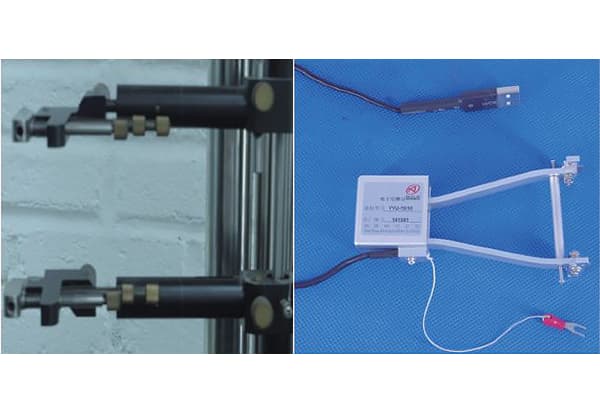

عندما نساعد العملاء في كثير من الأحيان في توصيل جهاز الحصول على البيانات الخاص بنا بالميكرومتر اللولبي لإجراء قياسات عالية الكفاءة، فإننا نوجههم عادةً إلى الالتزام بالنقاط التالية

1. قبل الاستخدام، تحقق من نقطة الصفر: قم بتدوير مقبض الضبط الدقيق D′ ببطء لجعل قضيب القياس (F) وسندان القياس (A) يتلامسان ببطء حتى يمكن سماع صوت طقطقة. عند هذه النقطة، يجب أن تكون علامة الصفر الموجودة على الغلاف المتحرك بمحاذاة خط الأساس (الخط الأفقي الطويل) على الغلاف الثابت، وإلا فسيكون هناك خطأ صفري.

2. أمسك الفرجار (C) في يدك اليسرى، وأدر بيدك اليمنى مقبض الضبط الخشن (D) بحيث تكون الفجوة بين قضيب القياس (F) والسندان (A) أكبر قليلاً من الجسم المراد قياسه. أدخلي الجسم، ثم أديري مقبض القفل (D') حتى يتم تثبيت الجسم وتصدر السقاطة صوتًا. بمجرد تثبيت قضيب القياس عن طريق تدوير مقبض القفل (G)، قم بأخذ القراءة.

على سبيل المثال، إذا كان المقياس الثابت يُظهر 5 مم، والمقياس النصفي مرئي (0.5 مم)، ومقياس الكشتبان يقرأ 28 (28 × 0.01 = 0.28 مم)، فإن القراءة الإجمالية ستكون 5.78 مم.

المقاييس اللولبية الميكرومترية قادرة على القياس لأقرب 0.01 مم (10 ميكرومتر) أو حتى 0.001 مم (1 ميكرومتر) في الطرز عالية الدقة. هذه الدقة الاستثنائية في قياس الأبعاد الصغيرة هي السبب في أن الأداة غالبًا ما تسمى ببساطة "ميكرومتر" في سياقات الهندسة والتصنيع.

لضمان الحصول على قراءات دقيقة، من الضروري الحفاظ على معايرة مناسبة، واستخدام ضغط قياس ثابت (غالبًا ما يتحقق من خلال آلية السقاطة)، والتحقق بانتظام من وجود خطأ صفري. بالإضافة إلى ذلك، يمكن أن يؤدي فهم مقياس الورنية في بعض الموديلات إلى زيادة دقة القياس.

عند القياس، اقترب من الجسم بحذر باستخدام الكشتبان حتى يصبح عمود الدوران قريبًا من قطعة العمل. بعد ذلك، قم بالتبديل إلى أداة إيقاف السقاطة أو كشتبان الاحتكاك للضبط النهائي. هذا النهج المتحكم فيه يمنع الضغط المفرط ويضمن دقة القياسات ويحمي كلاً من الميكرومتر والجسم الذي يتم قياسه من التلف.

راقب مقياس الكم الثابت بعناية. انتبه إلى ما إذا كان خط نصف المليمتر مرئيًا بين تدرجين مليمترين كاملين. هذا الخط الوسيط مهم للغاية للحصول على قراءات دقيقة بدقة 0.5 مم.

احرص دائمًا على تضمين رقم الألف في قراءتك، حتى عندما تكون علامة الصفر على الكشتبان محاذية تمامًا لخط المسند على الغلاف. في مثل هذه الحالات، قم بتسجيل خانة الألف على أنها "0". تحافظ هذه الممارسة على الاتساق وتمنع أخطاء التقريب في الحسابات اللاحقة.

قبل كل استخدام، تحقق من خطأ الصفر عن طريق إغلاق الميكرومتر بالكامل. إذا كان الصفر الموجود على الكشتبان لا يتماشى مع خط المسند الموجود على الغلاف، فقم بتدوين هذا التباين باعتباره الخطأ الصفري. بالنسبة للأخطاء الموجبة، اطرح هذه القيمة من القراءة النهائية؛ أما بالنسبة للأخطاء السلبية، فأضفها. بدلاً من ذلك، اضبط موضع الكشتبان باستخدام مفتاح الربط المرفق لإزالة الخطأ الصفري ميكانيكيًا.

حافظ على العناية المناسبة بالميكروميتر من خلال تنظيف أوجه القياس بانتظام، وتزييت سنون المغزل، وتخزينه في علبة واقية لمنع التآكل والتلف المادي.

للحصول على الدقة المثلى، استخدم الميكروميتر في درجة حرارة ثابتة، من الناحية المثالية 20 درجة مئوية (68 درجة فهرنهايت)، وهي درجة الحرارة المرجعية القياسية لمعظم القياسات الدقيقة. يمكن أن تؤثر الاختلافات الكبيرة في درجة الحرارة على كل من الميكرومتر وقطعة العمل بسبب التمدد الحراري.

العناية بعد الاستخدام: بعد كل استخدام، يُنظف الميكرومتر بعناية بقطعة قماش ناعمة. ضع طبقة رقيقة من الزيت الواقي المناسب لمنع التآكل. قم بتخزين الأداة في العلبة المخصصة لها، ويفضل أن يكون ذلك في بيئة منخفضة الرطوبة يمكن التحكم في درجة حرارتها للحفاظ على الدقة على المدى الطويل ومنع التلف.

تحقّق من دقة ضبط الصفر: قبل كل استخدام، أغلق عمود الدوران مقابل السندان وتأكد من محاذاة علامات الصفر على الغلاف والكشتبان بشكل مثالي. في حالة عدم المحاذاة، اضبطها باستخدام مفتاح الربط المرفق أو راجع إجراء المعايرة الخاص بالشركة المصنعة.

إعداد قطعة العمل: قم بتنظيف السطح المراد قياسه جيدًا، وإزالة أي حطام أو نتوءات أو ملوثات قد تؤثر على الدقة. بالنسبة للقياسات الحساسة لدرجة الحرارة، اسمح لقطعة العمل بالوصول إلى درجة الحرارة المحيطة.

وضع قطع العمل الأكبر حجمًا: بالنسبة للمكونات التي تتجاوز سعة إطار الميكرومتر، استخدم كتلة دقيقة على شكل حرف V أو لوحة سطحية لضمان محاذاة ثابتة ومتعامدة أثناء القياس.

تنظيف أسطح القياس: امسح برفق طرف عمود الدوران ووجه السندان بقطعة قماش خالية من الوبر لإزالة أي جسيمات أو بقايا زيت قد تؤثر على دقة القياس.

استخدم قوة قياس ثابتة: استخدم دائمًا أداة إيقاف السقاطة أو كشتبان الاحتكاك عند ضبط عمود الدوران. يضمن ذلك ضغط تلامس موحد، عادةً حوالي 5-10 نيوتن، مما يمنع الشد الزائد والضرر المحتمل لكل من الميكرومتر وقطعة العمل.

الحفاظ على سلامة المعايرة: لا تفكك الميكروميتر أبدًا أو تفك الغطاء الخلفي لأن ذلك يمكن أن يغير إعداد الصفر الحرج والدقة الكلية للأداة.

تجنب التلوث: لا تدخل زيوت الماكينة القياسية بين الغلاف الثابت والكشتبان المتحرك. إذا كان التشحيم ضرورياً، استخدم فقط زيوت الآلات المتخصصة الموصى بها من قبل الشركة المصنعة.