هل تساءلت يومًا لماذا تلتحم بعض المعادن بسلاسة بينما تتشقق وتتكسر معادن أخرى؟ تستكشف هذه المقالة عالم قابلية اللحام الرائع، مع التركيز على الفولاذ الكربوني وأشكاله المختلفة. تعرّف كيف يؤثر محتوى الكربون والشوائب وطرق اللحام على قوة ومتانة الوصلات الملحومة. استعد لاكتشاف أسرار اللحام الناجح!

تشير قابلية اللحام إلى قدرة المادة على اللحام في مكونات تفي بمتطلبات التصميم المحددة في ظل ظروف البناء المحددة وتلبية متطلبات الخدمة المحددة مسبقًا.

تتأثر قابلية اللحام بأربعة عوامل: المادة وطريقة اللحام ونوع المكون ومتطلبات الاستخدام.

سبيكة الحديد والكربون هي سبيكة ثنائية تتكون من الحديد والكربون. وهي أكثر أنواع المواد القائمة على الحديد استخداماً. يُعد الصلب الكربوني والحديد الزهر من مواد سبيكة الحديد والكربون. تُعرف السبائك التي تحتوي على كربون أقل من 0.0218% بالكربون النقي الصناعي. ويشار إلى سبائك الحديد والكربون التي تحتوي على أقل من 2.11% كربون على أنها حديد.

وتُعرف السبائك التي تحتوي على أكثر من 2.111 تيرابايت 3 تيرابايت من الكربون باسم الحديد الزهر. وإلى جانب الكربون، يحتوي الفولاذ الكربوني والحديد الزهر على شوائب مثل السيليكون والمنجنيز والكبريت والفوسفور والنيتروجين والهيدروجين والأكسجين؛ ويمكن أن تؤثر هذه الشوائب على خواص الفولاذ.

1. تصنيف الفولاذ الكربوني

(1) استنادًا إلى محتوى الكربون

(2) استنادًا إلى جودة الفولاذ

(3) بناءً على استخدام الفولاذ

(4) استنادًا إلى مستويات إزالة الأكسدة الفولاذية:

طريقة التعيين

Q235-AF

يشير Q235-AF إلى الفولاذ الهيكلي الكربوني ذو نقطة خضوع ≥235MPa، الذي ينتمي إلى الفولاذ المغلي من الدرجة A.

درجات الجودة على النحو التالي:

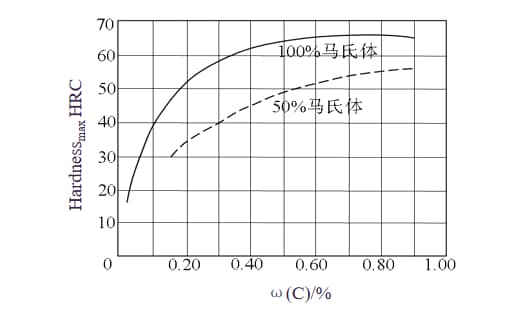

يتم تحديد خصائص الصلب الكربوني في المقام الأول من خلال محتواه من الكربون. العلاقة بين محتوى الكربون, قابلية اللحامويمكن رؤية هيكل وأداء الفولاذ الكربوني في الشكل 2-1 والجدول 2-1.

الجدول 2-1: قابلية اللحام لأنواع مختلفة من الفولاذ الكربوني

| الاسم | محتوى الكربون | الصلابة النموذجية | الاستخدامات النموذجية | قابلية اللحام |

| فولاذ منخفض الكربون | ≤0.15% | HRB | الصفائح الخاصة والصفائح الرقيقة الموصوفة والشرائط وأسلاك اللحام | ممتاز |

| 0.15%~0.25% | 30-35HRB | الملامح الهيكلية والألواح والقضبان الهيكلية | جيد | |

| الفولاذ الكربوني المتوسط | 0.25%~0.60% | 42-46HRC | الأجزاء والأدوات الميكانيكية | متوسط (يتطلب عادةً التسخين المسبق، ويوصى باستخدام طريقة لحام منخفضة الهيدروجين) |

| فولاذ عالي الكربون | > 0.601 ت3ب3 ت-1.00 | 55HRC | الزنبركات، القوالب | ضعيف (يتطلب طريقة لحام منخفضة الهيدروجين والتسخين المسبق والتسخين اللاحق) |

في حين أن قوة الفولاذ الكربوني منخفضة نسبيًا، إلا أنه سهل الصهر، ويتميز بقابلية ممتازة للمعالجة، وغير مكلف. ويتميز بتفوق قابلية التزويروقابلية اللحام وأداء القطع. عادة ما يتم توريد الفولاذ الكربوني إلى السوق بأشكال وأحجام مختلفة، مثل الفولاذ المستدير والفولاذ المربع, شعاع I-شعاع الصلب، وحديد التسليح.

يتميز الفولاذ منخفض الكربون، بمحتواه المنخفض من الكربون الذي يصل إلى 0.251 تيرابايت أو أقل، ومحتويات قليلة من M و Si، بميل منخفض للتصلب، مما يجعله أكثر أنواع الفولاذ قابلية للحام. إلى جانب C، M، و Si، يمكن أن تؤثر الشوائب مثل S، P، O، N في الفولاذ الكربوني على خواصه الميكانيكية، والتشقق البارد لمفاصل اللحام، والتشقق الساخن، والحساسية للهشاشة مع تقدم العمر. الخواص الميكانيكية للصلب منخفض الكربون الشائع كما هو موضح في الجدول 2-2.

الجدول 2-2 الخواص الميكانيكية للفولاذ منخفض الكربون

| الصف | المستوى | اختبار الشد (لا يقل عن) | اختبار التأثير | اختبار الانحناء على البارد 180 درجة، ب=2أ | ||||

| نقطة العائد /MPa | قوة الشد /MPa | معدل الاستطالة | درجة الحرارة /℃ | طاقة امتصاص الصدمة Charpy V-Notch (طولية) /J≥ | ||||

| قطر قلب الانحناء d | ||||||||

| العينة الطولية | العينة المستعرضة | |||||||

| Q195 | – | 195 | 315-430 | 33 | – | – | 0 | 0.5a |

| Q215 | A | 215 | 335-410 | 31 | – | – | 0.5a | a |

| B | 20 | 27 | ||||||

| Q235 | A | 235 | 370-500 | 26 | – | – | a | 1.5a |

| B | 20 | 27 | ||||||

| – | 0 | |||||||

| D | -20 | |||||||

| Q275 | A | 275 | 410-540 | 22 | – | – | 1.5a | 2a |

| B | 20 | 27 | ||||||

| C | 0 | |||||||

| D | -20 | |||||||

| كيو 245 ر | – | 245 | 400-520 | 25 | 0 | 31 | 1.5a | |

| (20ج،20ص) | ||||||||

التطبيقات:

وبشكل عام، لا تجرى أي معالجة حرارية بعد التشكيل. ويستخدم معظمها مباشرة في حالة المدرفلة على الساخن.

يتم تصنيف الفولاذ الكربوني والفولاذ منخفض السبائك بناءً على تركيبها الكيميائي إلى ثلاث مجموعات: الفولاذ الكربوني، والفولاذ منخفض السبائك، و سبائك الصلب، مع كون الفولاذ الكربوني (يشار إليه عادةً باسم الفولاذ الكربوني) هو الأكثر استخدامًا.

وبصرف النظر عن الكربون، وهو عنصر السبائك الأساسي في الصلب الكربوني، هناك أيضًا السيليكون (Si <0.5%) والمنجنيز (Mn <0.8%) والشوائب الحتمية مثل الكبريت والفوسفور.

يتم اشتقاق الفولاذ منخفض السبائك من الفولاذ الكربوني، ويتم إضافة عنصر أو أكثر من عناصر السبائك عن قصد للحصول على خصائص معينة. على سبيل المثال، فولاذ 16Mn.

تصنيف واستخدام سبائك الصلب:

إجمالي محتوى عنصر السبائك:

1. تحليل قابلية اللحام للفولاذ منخفض الكربون

تتدهور قابلية لحام الفولاذ الكربوني مع زيادة محتوى الكربون. عند اختيار مواد اللحاملا يجب أن تتطابق مع المادة الأم في التركيب والخصائص فحسب، بل يجب تجنب إدخال العناصر الضارة مثل الكبريت والفوسفور في معدن اللحام.

عندما لحام الفولاذ الكربوني بمحتوى كربوني أعلى من 0.25%، يجب تقليل مصدر الهيدروجين إلى الحد الأدنى.

تتمثل الأسباب الميكانيكية للتشققات عند لحام الفولاذ الكربوني في إجهاد التقييد الهيكلي والإجهاد الحراري غير المتساوي. يجب اتخاذ تدابير تكنولوجية مختلفة اعتمادًا على محتوى الكربون.

بالنسبة للفولاذ منخفض الكربون، يجب إيلاء اهتمام خاص لمنع التشققات الناجمة عن الإجهاد المقيد الهيكلي والإجهاد الحراري غير المتساوي. وبالإضافة إلى منع التشققات الناجمة عن هذه الضغوط، يجب أن يتجنب الفولاذ عالي الكربون التشققات الناجمة عن التصلب بشكل خاص.

وتعتمد قابلية لحام الفولاذ الكربوني في المقام الأول على قابليته للتشقق على البارد، والتشقق على الساخن، وصلابة الوصلة. إن محتوى الكربون في الفولاذ والمعدن المترسب له التأثير الأكثر أهمية على التشقق البارد للفولاذ الكربوني.

مكافئ الكربون: م=جيم+من/جيم+من/جيم/6+سي/24

بالنسبة للصلب الكربوني، يكون محتوى السيليكون منخفضًا نسبيًا، لا يتجاوز 0.51 تيرابايت 3 تيرابايت. في بعض الأحيان، يمكن التغاضي عن تأثيره. مع زيادة قيمة مكافئ الكربون (CE)، يزداد الميل إلى التكسير البارد، وتتدهور قابلية اللحام. عادة، عندما تتجاوز قيمة CE 0.40%، تزداد الحساسية للتشقق البارد.

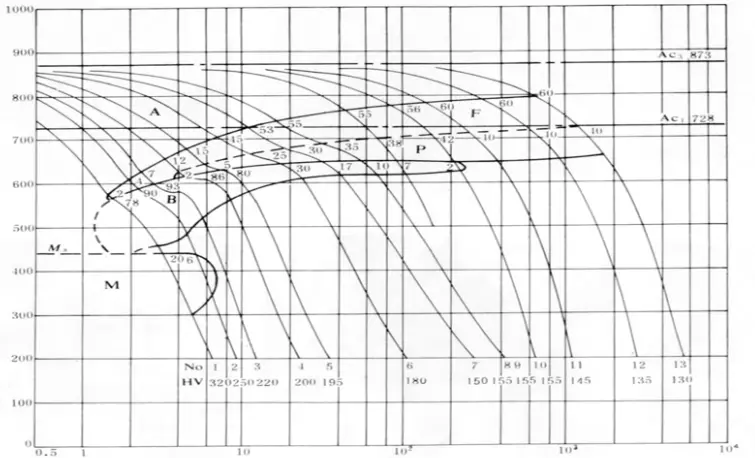

لا يرتبط الميل إلى تصلب اللحام والمناطق المتأثرة بالحرارة وقابليتها للتشقق البارد بالتركيب فقط، ولكن تأثير الهيكل على الأداء أكثر أهمية. بالنظر إلى تركيبة معينة، يعتمد التركيب على معدل التبريد، والذي يمكن تحديده من خلال هيكل SHCCT (محاكاة تحول التبريد المستمر للمنطقة المتأثرة بالحرارة). يعرض الشكل 2-2 مخطط SHCCT للصلب Q235 (A3).

يعد التحكم في معدل التبريد في منطقة اللحام طريقة حاسمة لتغيير نوع الهيكل وصلابة منطقة اللحاموبالتالي تقليل حدوث التشقق البارد.

مع زيادة سُمك اللحام، أو عندما تكون درجة حرارة البيئة أقل أثناء اللحام، أو عندما تكون طاقة سلك اللحام أصغر، يتسارع تبديد الحرارة، وتتسارع سرعة تبريد وصلة ملحومة يزيد، مما يزيد بدوره من ميل التشقق البارد.

تتميز الوصلات على شكل حرف T ومفاصل اللفة بمساحة تبديد حرارة أكبر مقارنةً بالوصلات التناكبية مما يسرع من معدل التبريد في منطقة اللحام ويجعلها عرضة لتكوين هياكل متصلبة.

يمكن أن يؤدي التسخين المسبق أو رفع درجة الحرارة بين مسارات اللحام أو الطبقات أو تدابير ما بعد التسخين إلى تقليل سرعة التبريد أثناء اللحام.

ترجع صلابة الفولاذ الكربوني في المقام الأول إلى تكوين الهياكل المارتنسيتية. المارتينسيت هو محلول فائق التشبع من الكربون في α-Fε، وترتبط صلابته بكل من محتوى الكربون في الفولاذ وكمية المارتينسيت المتكونة. وتتأثر كمية المارتينسيت بمعدل التبريد؛ فسرعة التبريد السريعة جدًا يمكن أن تنتج 100% مارتينسيت، وبالتالي تحقيق أعلى صلابة.

الهيدروجين ودرجة التقييد

ينشأ الهيدروجين في منطقة اللحام في المقام الأول من مواد اللحام والرطوبة في منطقة اللحام. يمكن تقليل الهيدروجين المذاب في اللحام باستخدام مواد لحام منخفضة الهيدروجين، وزيادة درجة حرارة تجفيف مواد اللحام، وتقليل محتوى الرطوبة في غاز التدريعأو خفض الرطوبة في منطقة اللحام.

زيادة في سُمك صفيحة فولاذية أو صلابة الهيكل ستعزز درجة التقييد، وبالتالي زيادة الحساسية للتشقق الناتج عن الهيدروجين.

المحفزات الثلاثة الرئيسية لحساسية التشقق البارد هي الهيكل المتصلب والهيدروجين وإجهاد التقييد. عندما تكون تركيبة الفولاذ ثابتة، كلما زادت نسبة البنية المتصلبة، انخفض محتوى الهيدروجين الحرج المطلوب لإحداث التصدع البارد، وانخفض إجهاد التقييد اللازم، وبالتالي زاد الميل للتصدع البارد.

عندما يكون الهيكل ومحتوى الهيدروجين ثابتًا، كلما زادت درجة التقييد، زادت الحساسية للتشقق البارد. ولذلك، في ميل الفولاذ الكربوني إلى التصدع البارد، فإن العوامل الثلاثة المتمثلة في الهيكل المتصلب والهيدروجين وإجهاد التقييد تعزز بعضها البعض وهي مترابطة.

التكسير الساخن

ترتبط قابلية التكسير على الساخن ارتباطًا وثيقًا بالشوائب مثل الكبريت (S) والفوسفور (P) في الفولاذ. أثناء لحام الفولاذ الكربوني مع المحتوى العالي من S وP، تتجمع مركبات S وP ذات نقطة الانصهار المنخفضة على حدود الحبيبات في المنطقة المتأثرة بالحرارة، مما يتسبب في حدوث تشققات التصفية بالقرب من خط الانصهار في المنطقة المتأثرة بالحرارة.

بالنسبة للصفائح الفولاذية السميكة، يمكن أن تؤدي الكبريتيدات الموزعة على طول مناطق الفصل المختلفة إلى شقوق تمزق صفائحية في الوصلات على شكل حرف T وغيرها. عندما يكون معدل التخفيف من المادة الأساسية مرتفعًا، يدخل المزيد من S وP إلى درز اللحاممما قد يتسبب بسهولة في حدوث تشقق ساخن في خط اللحام.

لتجنب ذلك، يجب أن يمنع تصميم الوصلة أو عملية المعالجة أن يكون شكل خط اللحام ضيقًا وعميقًا. منخفض الكربون قوس فولاذي تتميز طبقات اللحام عادةً بمقاومة أعلى للتشقق الساخن.

التمزق الرقائقي

يحتوي الفولاذ المغلي على نسبة أكسجين أعلى وشريط انفصال ملحوظ في وسط سمك الصفيحة، مما قد يؤدي إلى التشقق والمسامية أثناء اللحام. هناك ميل معين للتمزق الصفائحي في لحام الصفيحة السميكة، كما أنه يُظهر درجة عالية من حساسية الشيخوخة. كما أن درجة حرارة الانتقال الهش للوصلة الملحومة تكون أيضًا في الجانب الأعلى.

لذلك، لا يُستخدم الفولاذ المغلي عادةً في تصنيع الهياكل التي تخضع لأحمال ديناميكية أو تعمل في درجات حرارة منخفضة.

التغيرات في أداء المنطقة المتأثرة بالحرارة أثناء اللحام

يتمثل التغيير الرئيسي في ليونة الوصلة، والتي تعتمد على تركيبة الفولاذ، وحالة المعالجة الحرارية للمادة الأساسية قبل اللحام، و حرارة اللحام العملية. يتم تسليم الفولاذ الكربوني بشكل أساسي في حالة المدرفلة على الساخن، ولكن بالنسبة لبعض أنواع الفولاذ الهيكلي الكربوني عالي الجودة والفولاذ الهيكلي الكربوني لأغراض خاصة، يمكن أيضًا التحكم في حالة التسليم بالدرفلة أو التطبيع أو التطبيع + التقسية أو التبريد + التقسية.

أثناء عملية تبريد الفولاذ، يتم تطبيق تشوه كبير عند درجة حرارة أقل قبل الأوستينيت مما يزيد من معدل تنوي طور الفريت. يتم صقل الحبيبات الناتجة بشكل كبير، وبالتالي تحسين قوتها وليونتها بشكل كبير.

بعض طرق اللحام بها مصادر حرارة مشتتة أو طاقة خطية عالية بشكل مفرط، مثل اللحام بالغاز واللحام بالخبث الكهربائي. تتسبب هذه الطرق في أن تصبح الحبيبات في منطقة الحبيبات الخشنة في منطقة اللحام المتأثرة بالحرارة أكبر، مما يقلل من صلابة تأثير الوصلة. وبالتالي، غالبًا ما تكون المعالجة الحرارية بعد اللحام مطلوبة في الهياكل الكبيرة.

وفي الختام، يحتوي الفولاذ منخفض الكربون على نسبة منخفضة من الكربون و عنصر السبيكة المحتوى. لذلك، باستخدام طرق اللحام التقليدية، لن تكون هناك هياكل صلبة أو تشققات باردة في الوصلات. وطالما تم اختيار مواد اللحام بشكل صحيح، فإن مواد اللحام تكون مرضية وصلات اللحام يمكن تحقيقه.

2. طرق اللحام

لا توجد متطلبات محددة لاختيار طريقة اللحام للصلب منخفض الكربون. يمكن الاختيار بناءً على متغيرات مثل سُمك المادة, هيكل المنتجومتطلبات الأداء وظروف الإنتاج.

المعدن المحمي اللحام بالقوس الكهربائيثاني أكسيد الكربون2 اللحام بالدرع الغازي واللحام بالقوس المغمور من طرق اللحام الشائعة.

3. تحليل قابلية اللحام للفولاذ الكربوني المتوسط

التكسير البارد

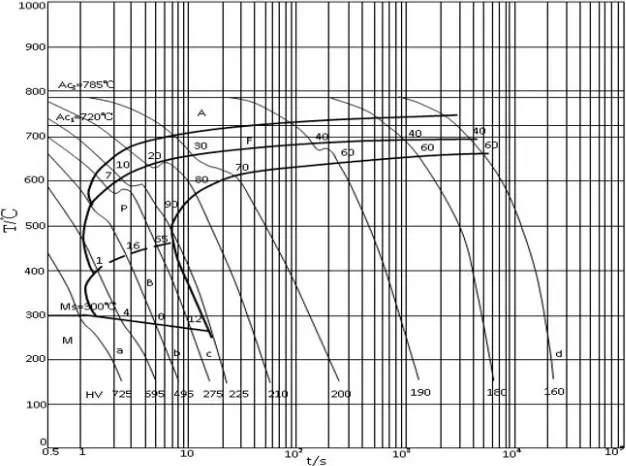

يحتوي الفولاذ متوسط الكربون على مكافئ كربون أعلى من الفولاذ منخفض الكربون. عندما يتجاوز محتوى الكربون 0.25%، تزداد صلابة الفولاذ. أثناء اللحام، إذا كانت سرعة التبريد سريعة (كما هو موضح في مخطط CCT للفولاذ 45 في الشكل 2-3، فإن سرعة التبريد تتجاوز نقطة القيمة الحرجة c)، فإن التركيب المارتنسيتي في المنطقة المتأثرة بالحرارة.

يكون الهيكل المارتنسيتي للفولاذ الكربوني المتوسط أكثر هشاشة، وتحت تأثير إجهاد اللحام، يكون عرضة للتشقق البارد والكسر الهش. من المرجح أن تُشكّل المنطقة المتأثرة بالحرارة من الفولاذ الكربوني المتوسط بنية مارتينسيتية متصلبة بعد اللحام. يكون هذا الهيكل أكثر حساسية للهيدروجين، ويكون الإجهاد الحرج المطلوب للتشقق البارد أقل.

لذلك، يُنصح باستخدام أقطاب منخفضة الهيدروجين وزيادة درجة حرارة التسخين المسبق بشكل مناسب لتقليل الإجهاد المتبقي.

الشقوق الساخنة

عندما يتجاوز الجزء الكتلي من الكربون في الفولاذ 0.25%، يصبح انفصال الكربون نفسه وتعزيزه لعناصر أخرى مثل الكبريت (S) والفوسفور (P) بارزًا بشكل كبير. وهذا هو الحال خاصةً عندما يتم التحكم في محتوى S وP في المادة الأم بالقرب من الحد الأعلى للقيمة المؤهلة التي يتطلبها المعيار. يمكن أن تؤدي الكبريتيدات ذات نقطة الانصهار المنخفضة إلى زيادة الميل إلى التشقق الساخن، خاصةً في حفرة القوس.

ولذلك، في لحام الفولاذ الكربوني، لا بد من التحكم الصارم في الجزء الكتلي من الكبريت.

المسام

ونظرًا لارتفاع محتوى الكربون مقارنةً بالفولاذ منخفض الكربون، تزداد كمية الكربون التي تدخل حوض اللحام. ومن المحتمل أن يؤدي ذلك إلى تكوين مسام أول أكسيد الكربون أثناء تفاعلات اللحام المعدنية، مما يزيد من حساسية تكوين المسام في خط اللحام.

عند لحام الفولاذ المغلي، من الضروري التأكد من أن مادة اللحام المختارة تحتوي على مزيلات أكسدة كافية لمنع تكون المسام في خط اللحام.

التغيرات في أداء المنطقة المتأثرة بالحرارة في اللحام

وتخضع المنطقة المتأثرة بالحرارة في اللحام لتغيرات بسبب ظهور الهياكل المتصلبة، مما يؤدي إلى زيادة القوة والهشاشة والتصلب، بالإضافة إلى زيادة القابلية للتشقق البارد. يدخل الكربون من المعدن الأصلي المصهور إلى حوض اللحام، مما يؤدي إلى زيادة محتوى الكربون في معدن اللحام. يختلف الأداء بين مسارات اللحام بسبب الاختلافات في معدلات التخفيف.

مع زيادة محتوى الكربون في الفولاذ الكربوني المتوسط، تتدهور قابليته للحام. المشاكل الرئيسية التي تواجهها أثناء اللحام هي التشقق الساخن والتشقق البارد والمسامية والكسر الهش، وأحيانًا يحدث انخفاض في القوة في المنطقة المتأثرة بالحرارة. وكلما زادت الشوائب في الفولاذ وزادت صلابة الهيكل، زادت حدة هذه المشاكل.

عند إجراء أعمال إصلاح اللحام على مصبوبات الفولاذ الكربوني المتوسط، يجب اتخاذ الاحتياطات اللازمة لمنع التشقق البارد أثناء اللحام أو التشقق بسبب الإجهاد المتبقي المفرط في المنطقة التي تم إصلاحها.

4. طرق اللحام

وعادةً ما يتم استخدام طرق اللحام بالإلكترود اللاصق أو اللحام المحمي بغاز ثاني أكسيد الكربون. عند إضافة أسطح مقاومة للتآكل أو التآكل إلى الفولاذ الكربوني المتوسط، أو إصلاح الأسطح الكبيرة البالية على الفولاذ الكربوني المتوسط، يمكن أيضًا استخدام اللحام بالقوس المغمور.

5. تحليل قابلية اللحام للفولاذ عالي الكربون

ضعف قابلية اللحام

يحتوي الفولاذ عالي الكربون، الذي يشمل الفولاذ الكربوني الهيكلي والفولاذ الكربوني المسبوك من الفولاذ الكربوني والفولاذ الكربوني للأدوات، على أكثر من 0.61 تيرابايت 3 تيرابايت من الكربون. إن قابلية لحام هذه المواد ضعيفة للغاية، ويمكن أن ينتج عن اللحام صلابة وهشاشة المارتينسيت عالي الكربون. لديها ميل كبير للتصلب والتشقق. نظرًا لضعف قابليتها للحام وصلابتها العالية، فإن هذه المواد أنواع الفولاذ تُستخدم عادةً في المكونات أو الأجزاء التي تتطلب صلابة عالية ومقاومة للتآكل، بدلاً من استخدامها في إنشاء هياكل ملحومة.

طرق اللحام: يشيع استخدام اللحام بالقوس المعدني المحمي واللحام بالغاز في اللحام للإصلاح.

يشير الفولاذ المقاوم للصدأ إلى نوع من الفولاذ الذي لا يصدأ بسهولة في الغلاف الجوي؛ وهو فولاذ أكثر مقاومة للتآكل في ظروف محددة من الأحماض والقلويات والأملاح. ونظرًا لمقاومته الممتازة للتآكل وقابليته الممتازة للتشكيل والصلابة على نطاق واسع من درجات الحرارة، يُستخدم الفولاذ المقاوم للصدأ على نطاق واسع في البتروكيماويات والطاقة النووية والصناعات الخفيفة والمنسوجات والأغذية والأجهزة المنزلية.

1. تصنيف الفولاذ المقاوم للصدأ

(1) الفولاذ المقاوم للصدأ الأوستنيتي

يتميّز الفولاذ الأوستنيتي المقاوم للصدأ بخصائصه غير المغناطيسية وأدائه الجيد في درجات الحرارة المنخفضة وقابليته للتشكيل واللحام.

(2) الفولاذ المقاوم للصدأ الحديدي

يتميز الفولاذ المقاوم للصدأ الفريتي بالمغناطيسية القوية، وسهولة التشكيل، ومقاومة الصدأ، ومقاومة التنقر.

(3) الفولاذ المرتنزيتي غير القابل للصدأ

يُعرف الفولاذ المارتنسيتي المقاوم للصدأ المرتنزيتي بارتفاعه القوة والصلابةعلى الرغم من أن مقاومته للتآكل أدنى قليلاً من مقاومة الفولاذ الأوستنيتي والفولاذ المقاوم للصدأ الحديدي.

(4) الفولاذ المقاوم للصدأ المزدوج

يُظهر الفولاذ المزدوج المقاوم للصدأ عالي قوة الخضوعمقاومة للتنقر والتآكل الإجهادي، وسهلة التشكيل واللحام.

(5) الفولاذ المقاوم للصدأ المتصلب بالترسيب (5)

يحتوي الفولاذ المقاوم للصدأ المتصلب بالترسيب على نسبة كروم تبلغ حوالي 171 تيرابايت 3 تيرابايت، وإلى جانب عناصر مثل النيكل والموليبدينوم، فإنه لا يمتلك خصائص كافية للصدأ فحسب، بل يُظهر أيضًا مقاومة للتآكل مماثلة للفولاذ الأوستنيتي المقاوم للصدأ.

2. دور عناصر السبائك

الحديد: هو العنصر المعدني الأساسي في الفولاذ المقاوم للصدأ.

الكروم: هو العنصر الأساسي المكون للفريت. وعندما يتحد مع الأكسجين، يشكل الكروم طبقة سلبية مقاومة للتآكل Cr2O3، مما يجعله العنصر الأساسي للحفاظ على مقاومة الفولاذ المقاوم للصدأ للتآكل.

الكربون: هو عنصر قوي مكون من الأوستينيت يمكن أن يعزز قوة الفولاذ بشكل ملحوظ. ومع ذلك، يمكن للكربون أيضًا أن يؤثر سلبًا على مقاومة التآكل.

النيكل: وهو العنصر الرئيسي المكون للأوستنيت. يمكن أن يبطئ النيكل من تآكل الفولاذ وتضخم الحبيبات أثناء التسخين.

الموليبدينوم: وهو عنصر يشكل الكربيدات. الكربيدات التي يكوِّنها مستقرة للغاية، مما يمنع نمو الحبوب أثناء الأوستينيت التسخين وتقليل حساسية الفولاذ للحرارة الزائدة.

النيوبيوم والتيتانيوم: وهي عناصر قوية مكونة للكربيد تعزز مقاومة الفولاذ للتآكل بين الخلايا الحبيبية.

النيتروجين: وهو عنصر قوي مكون من الأوستينيت يعزز قوة الفولاذ بشكل كبير.

الفوسفور والكبريت: هذه المواد الضارة عناصر من الفولاذ المقاوم للصدأ تؤثر سلبًا على مقاومة التآكل وخصائص الختم.

3. الحالة الفيزيائية العامة خواص الفولاذ المقاوم للصدأ

(1) التوصيل الحراري: معدل انتقال الحرارة من الفولاذ المقاوم للصدأ بطيء نسبيًا.

(2) التمدد الحراري: بالمقارنة مع الفولاذ الكربوني، يكون معامل التمدد الخطي للفولاذ من الدرجة 304 أكبر.

(3) المقاومة الكهربائية: بصفة عامة، تكون المقاومة الكهربائية للسبائك أعلى من مقاومة المعادن النقية، وينطبق الأمر نفسه على الفولاذ المقاوم للصدأ.

(4) الخصائص المغناطيسية للفولاذ المقاوم للصدأ

الجدول 3: الخواص المغناطيسية للمواد المختلفة

| المواد | الخصائص المغناطيسية | النفاذية المغناطيسية : μμ(هـ) = 50 هـ) |

| SUS430 | مغناطيسية قوية | – |

| حديد | مغناطيسية قوية | – |

| ني | مغناطيسية قوية | – |

| SUS304 | غير مغناطيسية (تظهر المغناطيسية أثناء العمل على البارد) | 1.5 (65% المعالجة 1.5 (65% المعالجة) |

| SUS301 | غير مغناطيسية (تظهر المغناطيسية أثناء العمل على البارد) | 14.8 (55% المعالجة) |

| SUS305 | غير مغناطيسية | – |

1. قابلية لحام الفولاذ المقاوم للصدأ

المقاومة الكهربائية للفولاذ المقاوم للصدأ أعلى بكثير من الفولاذ منخفض الكربون. أثناء اللحام، يكون كل من قضيب اللحام والمادة الأساسية في منطقة اللحام عرضة للتسخين والذوبان. يمكن أن يتسبب ذلك في ارتفاع درجة حرارة المادة الأساسية المحيطة بها، مما يؤدي إلى تشوه غير متساوٍ في منطقة اللحام والحبيبات الخشنة.

يتميز الفولاذ المقاوم للصدأ بمعامل تمدد خطي مرتفع ومعامل توصيل حراري منخفض، مما يجعل من الصعب تبديد الحرارة. أثناء اللحام، يكون عمق الاختراق مرتفعًا، ويتسبب التسخين الناتج عن اللحام في تمدد الهيكل. أثناء التبريد، يحدث تشوه انكماش كبير وإجهاد الشد، مما قد يؤدي بسهولة إلى التشقق الحراري.

يمكن للمنطقة المتأثرة بالحرارة (HAZ) في اللحام أن تؤدي بسهولة إلى التآكل بين الخلايا الحبيبية. ويرجع ذلك إلى أنه داخل منطقة HAZ، يصبح المعدن الأساسي مستنفدًا من الكروم في نطاق درجة حرارة التحسس (450 ℃ إلى 850 ℃)، مما يجعل من الصعب تخميله.

ونتيجة لذلك، تنخفض مقاومته للتآكل بشكل كبير، وبالتالي تتآكل بشكل تفضيلي في البيئة المتآكلة المقابلة، مما يؤدي إلى توسيع حدود حبيبات الفولاذ. عند هذه النقطة، تتأثر مرونة وقوة المنطقة المتآكلة بشدة، مما يؤدي إلى حدوث تشققات وكسور هشة أثناء الثني على البارد، و غير معدنية الصوت عندما يصطدم الموقع المتآكل بالأرض.

الفولاذ المقاوم للصدأ هو نوع من الفولاذ المقاوم للتآكل نسبيًا، ولكنه ليس مقاومًا للصدأ تمامًا. حتى الآن، لم يتم اختراع أي فولاذ لا يتآكل تحت أي ظروف. لذلك، تم تصميم أنواع محددة من الفولاذ للاستخدام في بيئات معينة.

تزداد مقاومة الفولاذ للتآكل مع زيادة محتوى الكروم. عندما يصل محتوى الكروم إلى 12% أو يتجاوزه، تتغير مقاومة الفولاذ للتآكل بشكل كبير، حيث يتحول من مقاوم للصدأ إلى مقاوم للصدأ، ومن غير مقاوم للتآكل إلى مقاوم للتآكل. ولذلك، يُشار عادةً إلى الفولاذ المقاوم للصدأ على أنه سبيكة من الحديد بمحتوى كروم يزيد عن 12%.

يُشار إلى قدرة الفولاذ على الحفاظ على ثباته الكيميائي (مقاومة التآكل والتكلس) في درجات الحرارة العالية باسم الثبات الحراري؛ ويُطلق على خاصية الفولاذ الذي يتمتع بالقوة الكافية في درجات الحرارة العالية اسم القوة الحرارية. يُعرف الصلب الذي يمتلك كلاً من الثبات الحراري والقوة الحرارية باسم الصلب المقاوم للحرارة.

1. تصنيف الفولاذ المقاوم للحرارة

(1) في الفولاذ المقاوم للحرارة اللؤلؤي، تكون عناصر السبائك الأساسية هي الكروم والموليبدينوم والفاناديوم، وعادةً ما يكون محتواها مجتمعة أقل من 5%. ويشار إلى هذا النوع أيضاً بالفولاذ المقاوم للحرارة منخفض السبائك.

(2) لا يُظهر الفولاذ المرتنزيتي المقاوم للحرارة قوة في درجات الحرارة العالية فحسب، بل يُظهر أيضًا مقاومة ملحوظة للتآكل. يمكن استخدام كل من الفولاذ 1Cr13 و2Cr13 كفولاذ مقاوم للحرارة وكذلك الفولاذ المقاوم للصدأ.

(3) الصلب الحديدي المقاوم للحرارة

يتمتع هذا النوع من الفولاذ بمقاومة ممتازة للأكسدة والتآكل في درجات الحرارة العالية، ولكن لديه مقاومة ضعيفة للحرارة وعرضة للتقصف.

(4) الصلب الأوستنيتي المقاوم للحرارة

لا يتمتع هذا النوع من الفولاذ بقوة حرارية عالية فحسب، بل يتميز أيضًا بمرونة وصلابة كبيرة وخصائص لحام ممتازة. ونظراً لهيكله الأوستنيتي أحادي الطور، فإنه يتميز أيضاً بمقاومة فائقة للتآكل.

1. قابلية لحام الفولاذ المقاوم للحرارة اللؤلؤي

العنصر الأساسي في الصلب اللؤلؤي المقاوم للحرارة هو الكربون، ويحتوي على كمية معينة من الكروم والموليبدينوم. تحتوي بعض الأصناف أيضًا على عناصر مثل الفاناديوم والتنغستن والسيليكون, تيتانيوموالبورون. إن وجود عناصر السبائك هذه يجعل خط اللحام والمنطقة المتأثرة بالحرارة عرضة للتصلب.

بعد اللحام، يمكن أن يؤدي التبريد في الهواء إلى إنتاج المارتينسيت الصلب والهش بسهولة، والذي لا يؤثر فقط على الخواص الميكانيكية للمفصل الملحوم، بل يولد أيضًا الإجهاد الداخلي. وبالاقتران مع التركيز العالي للهيدروجين المنتشر، يكون خط اللحام والمنطقة المتأثرة بالحرارة عرضة للتشقق البارد.

وعلاوة على ذلك، نظرًا لأن الفولاذ المقاوم للحرارة اللؤلؤي يحتوي على كربيدات قوية مثل النيوبيوم والموليبدينوم والكروم، ويستخدم عادةً في درجات حرارة عالية، فإنه يكون عرضة للتشقق الناتج عن إعادة التسخين.

2. قابلية لحام الفولاذ المرتنزيتي المقاوم للحرارة

يشمل الفولاذ المرتنزيتي المقاوم للحرارة في المقام الأول الفولاذ عالي الكروم ذو التركيبات البسيطة، مثل Cr13 و2Cr13، وكذلك الفولاذ الذي يضيف عناصر سبائك مثل Mo، V، W، Nb، وما إلى ذلك، على أساس الكروم 12. تميل هذه الأنواع من الفولاذ إلى الخضوع للتبريد بالهواء، مما يؤدي إلى ضعف قابلية اللحام. وبعد اللحام، غالبًا ما تُشكّل بعد اللحام مارتينسيت عالي الصلابة وكمية صغيرة من الهياكل البينيتية، مما يؤدي إلى التشقق البارد.

3. قابلية لحام الفولاذ المقاوم للحرارة الحديدي المقاوم للحرارة

يتكوّن معظم الفولاذ المقاوم للحرارة من الفولاذ المقاوم للحرارة من الفولاذ المقاوم للحرارة من الفولاذ عالي الكروم مع ث (Cr)>17% وجزء من الفولاذ من نوع Cr13. لا تخضع هذه الأنواع من الفولاذ للتحول الطوري α →Y أثناء اللحام، ولا تظهر أي ميل للتصلب. ومع ذلك، تتضخم الحبيبات القريبة من خط الانصهار بسرعة، مما يؤدي إلى هشاشة الوصلة الملحومة.

وكلما زاد محتوى الكروم وكلما طالت فترة المكوث في درجات الحرارة المرتفعة، زادت حدة الهشاشة. لا يمكن تنقية هذه الهشاشة من خلال المعالجة الحرارية، مما يجعلها عرضة للتشققات عند لحام الهياكل الصلبة.

4. قابلية لحام الصلب الأوستنيتي المقاوم للحرارة

يحتوي الفولاذ الأوستنيتي المقاوم للحرارة على بنية مجهرية أوستنيتية كمصفوفة له. يحتوي هذا النوع من الفولاذ على كميات كبيرة من النيكل والمنجنيز والنيتروجين، وهي عناصر مكونة للأوستنيت. ويمتلك قوة ممتازة في درجات الحرارة العالية والاستقرار الهيكلي فوق 600 درجة مئوية، بالإضافة إلى أداء لحام جيد. وبالتالي، فهو النوع الأكثر استخدامًا من الفولاذ المقاوم للحرارة في التطبيقات التي تتراوح من 600 إلى 1200 ℃.