لماذا يعتبر لحام الألومنيوم من أصعب المهام في تشغيل المعادن؟ تتطلب الخصائص الفريدة للألومنيوم - مثل الموصلية الحرارية العالية وقابلية التأكسد والميل إلى التشقق الساخن - تقنيات ومواد محددة لضمان لحام قوي وخالٍ من العيوب. تستكشف هذه المقالة تعقيدات لحام الألومنيوم، بدءًا من تصنيف المواد وإعدادها إلى طرق اللحام المختلفة الأنسب لسبائك الألومنيوم. في النهاية، ستفهم العوامل الحاسمة لتحقيق لحامات الألومنيوم الناجحة وتقنيات التخفيف من المشاكل الشائعة.

الألومنيوم هو أحد المعادن غير الحديدية المهمة الأكثر استخدامًا على نطاق واسع في الصناعة. يتميز الألومنيوم وسبائك الألومنيوم بخصائص فيزيائية وأداء ميكانيكي ممتاز. فهي ذات كثافة منخفضة، وقوة عالية، وموصلية حرارية عالية، وموصلية كهربائية عالية، ومقاومة قوية للتآكل.

وقد استُخدمت على نطاق واسع في لحام المنتجات الهيكلية في صناعات مثل الآلات والطاقة والكيماويات والصناعات الخفيفة والفضاء والسكك الحديدية والسفن والمركبات.

ومن أمثلة هذه المنتجات الطائرات والمركبات الفضائية والصواريخ والصواريخ والقذائف وقاطرات ومركبات السكك الحديدية عالية السرعة والطوربيدات وقوارب الطوربيد والسيارات خفيفة الوزن والدراجات وسيارات السباق والحاويات الكيميائية المختلفة ومكيفات الهواء والمبادلات الحرارية وهوائيات الرادار وأجهزة الموجات الدقيقة وغيرها.

مختلف أنواع اللحام بالصهر واللحام بالمقاومة و اللحام بالنحاس الهياكل مصنوعة من مواد الألومنيوم وسبائك الألومنيوم.

يمكن تصنيف الألومنيوم وسبائك الألومنيوم إلى ثلاث فئات بناءً على طرق تصنيعها: الألومنيوم المشغول، وسبائك الألومنيوم، و ألومنيوم مصبوب السبائك.

وفقًا لسلسلة السبائك، الألومنيوم و سبائك الألومنيوم ويمكن تقسيمها إلى ثماني فئات: الألومنيوم النقي الصناعي، وسبائك الألومنيوم والنحاس، وسبائك الألومنيوم والمنغنيز، وسبائك الألومنيوم والسيليكون، وسبائك الألومنيوم والمغنيسيوم، وسبائك الألومنيوم والمغنيسيوم والسيليكون، وسبائك الألومنيوم والزنك والمغنيسيوم والنحاس، وسبائك الألومنيوم الأخرى.

واستنادًا إلى طرق التقوية، يمكن تصنيفها أيضًا إلى سبائك الألومنيوم وسبائك الألومنيوم غير القابلة للمعالجة بالحرارة، وسبائك الألومنيوم القابلة للمعالجة بالحرارة.

يتميز الألومنيوم بالعديد من الخصائص الفيزيائية التي تختلف عن المعادن الأخرى، مما يؤدي إلى اختلاف خصائص اللحام للألومنيوم وسبائك الألومنيوم. إن قابلية اللحام للألومنيوم وسبائك الألومنيوم أقل شأناً من الفولاذ منخفض الكربون، كما أن خصائص اللحام الخاصة به تختلف عن الفولاذ.

تختلف خصائص اللحام للألومنيوم وسبائك الألومنيوم تبعًا لتركيبها، مع وجود مشاكل شائعة تشمل الأكسدة والتشقق والمسامية وانخفاض الخواص الميكانيكية للمفاصل وانخفاض مقاومة التآكل.

(1) قابلية التأكسد:

الألومنيوم عرضة للأكسدة في الهواء وأثناء اللحام. ويتميز أكسيد الألومنيوم الناتج (Al2O3) بدرجة انصهار عالية وخصائص مستقرة ورطوبة وصعوبة في إزالته. وهذا يعيق عمليات اللحام واللحام بالنحاس، مما يؤدي إلى تكوين عيوب مثل المسامية، والشوائب، ونقص الانصهار، وعدم اكتمال الاختراق داخل اللحام أو الوصلة الملحومة بالنحاس.

ولذلك، من الضروري إجراء تنظيف صارم للسطح قبل اللحام أو اللحام بالنحاس لإزالة طبقة الأكسيد السطحية، ويجب اتخاذ التدابير اللازمة أثناء عملية اللحام أو اللحام بالنحاس لمنع المزيد من الأكسدة أو التخلص من الأكاسيد المتكونة حديثًا.

يمتاز الألومنيوم بألفة قوية للأكسجين، حيث يشكل بسهولة طبقة كثيفة من Al2O3 في الهواء. وتصل درجة انصهار Al2O3 إلى 2050 درجة مئوية، وهو ما يتجاوز بكثير درجات انصهار الألومنيوم وسبائكه (500 ℃ - 600 ℃). وتعيق الكثافة العالية نسبيًا لـ Al2O3 الترابط الجيد بين المعادن أثناء اللحام، مما يتسبب في احتواء الخبث أو الاندماج غير الكامل بسبب طبقة الأكسيد. يمكن أن تمتص طبقة الأكسيد أيضًا الرطوبة، والتي تتسبب أثناء اللحام في تكوين مسام في اللحام. في مواضع محددة تحت الوضع الأفقي أو اللحام العلويترتفع هذه المسام إلى قرب خط الاندماج في الجزء العلوي من اللحام أثناء التصلب. يتم انسدادها بواسطة المعدن الصلب أعلاه ولا يمكنها الخروج، مما يشكل سلسلة من المسام في الجزء العلوي من اللحام.

(2) الموصلية الحرارية العالية والسعة الحرارية النوعية:

يتميز الألومنيوم وسبائك الألومنيوم بتوصيلية حرارية عالية وسعة حرارية محددة، والتي تبلغ تقريبًا ضعف السعة الحرارية للصلب. أثناء عملية اللحام، يتم توصيل كمية كبيرة من الطاقة الحرارية بسرعة إلى المعدن الأساسي.

أثناء اللحام، تسمح الموصلية الحرارية العالية بتوصيل الحرارة بسرعة إلى المعدن الأساسي. ولذلك، عند لحام الألومنيوم وسبائكه، يتم استهلاك الطاقة ليس فقط في صهر حوض المعدن، ولكن يتم إهدار المزيد من الحرارة في أجزاء أخرى من المعدن. ولتحقيق وصلات لحام عالية الجودة، يُنصح باستخدام مصادر طاقة مركزة وعالية الطاقة، وفي بعض الأحيان يتم اعتماد تدابير التسخين المسبق.

(3) القابلية للتشقق الساخن:

التشقق الساخن هو عيب شائع في اللحام و المعالجة الحرارية لسبائك الألومنيوم. بالنسبة لسبائك الألومنيوم غير القابلة للمعالجة بالحرارة، يمكن أن يحدث التشقق الساخن عندما يكون هناك تقييد كبير في الوصلة والتحكم غير السليم في حبة اللحام التكوين.

إن النوع الأكثر شيوعًا من التشقق الساخن هو التشقق بالتصلب في معدن اللحام، وأحيانًا يمكن ملاحظة التشقق بالتسييل في محيط اللحام.

معامل التمدد الخطي كبير، حوالي ضعف معامل التمدد الخطي للفولاذ الكربوني والمنخفض سبائك الصلب. معدل الانكماش الحجمي مرتفع نسبيًا، حيث يصل إلى حوالي 6.51 تيرابايت 3 تيرابايت 3 تيرابايت، مقارنة بحوالي 3.51 تيرابايت 3 تيرابايت للحديد. ونتيجة لذلك، يمكن أن يتسبب إجهاد الانكماش الداخلي المفرط في حدوث مسامية وتشقق حراري أثناء تصلب حوض اللحام.

قد تشمل تدابير منع التشقق الحراري في الإنتاج تعديل تركيبة سلك اللحام وعمليات اللحام.

تشمل تدابير منع التشقق الساخن ما يلي:

1) إضافة بعض المعدلات إلى الألومنيوم لحام السبائك يمكن أن يحسن السلك من مقاومة التشقق بشكل كبير.

تشمل المُعدِّلات الشائعة عناصر مثل Ti وZr وV وB. يمكن أن تتفاعل هذه العناصر مع الألومنيوم لتشكيل مركبات معدنية حرارية من خلال تفاعل التضمين. يمكن أن تعمل هذه الجسيمات الحرارية الدقيقة كنواة غير تلقائية أثناء التصلب، وبالتالي تحسين بنية الحبيبات وتحسين اللدونة والمتانة.

2) اختيار طريقة اللحام المناسبة و معلمات اللحام.

يمكن أن تمنع طرق اللحام التي تركز الحرارة وتتميز بمعدلات تسخين وتبريد سريعة تكوين حبيبات عمودية خشنة ذات اتجاه قوي، وتحسن بنية الحبيبات وتحسن مقاومة التشققات. لذلك، يكون الميل للتشققات أقل بكثير عند استخدام لحام TIG أو MIG مقارنةً بـ اللحام بالغاز.

يمكن أن تتسبب زيادة تيار اللحام في زيادة سخونة حوض اللحام وزيادة نسبة الاندماج، مما يؤدي إلى دخول نسبة أعلى من المعدن الأساسي منخفض المقاومة للتشقق في اللحام، وبالتالي تقليل مقاومة اللحام للتشقق.

يمكن أن تؤدي زيادة سرعة اللحام إلى زيادة معدل إجهاد وصلة ملحومة وتزيد أيضًا من احتمالية حدوث تشققات. لذلك، عند لحام سبائك الألومنيوم ذات الميل العالي للتشقق، لا يُنصح باستخدام تيارات لحام عالية أو سرعات لحام عالية.

3) يمكن أن يؤدي اختيار الأشكال الإنشائية ذات التقييد المنخفض إلى تحسين مقاومة التشقق.

(4) قابلية المسامية:

النوع الرئيسي من المسامية التي تتكون أثناء لحام الألومنيوم وسبائك الألومنيوم هو مسامية الهيدروجين. أثناء اللحام، يمكن أن ينشأ الهيدروجين من مصدرين: الرطوبة في جو عمود القوس والرطوبة الممتصة على طبقة الأكسيد السطحية لسلك اللحام والمعدن الأساسي.

تحت ظروف اللحام في درجات الحرارة المرتفعة، يتم امتصاص الرطوبة على سطح مواد اللحام أو الأخدود، وكذلك الرطوبة من الهواء الرطب المحيط، يمكن أن تدخل إلى منطقة القوس وتتحلل إلى هيدروجين ذري يذوب في الألومنيوم السائل.

(5) انخفاض الخواص الميكانيكية للوصلات الملحومة:

بعد لحام الألومنيوم وسبائك الألومنيوم، قد يكون هناك درجات متفاوتة من تليين الوصلة، خاصةً في سبائك الألومنيوم الصلبة وسبائك الألومنيوم فائقة الصلابة، مما يؤدي إلى انخفاض كبير في القوة.

1) تليين سبائك الألومنيوم غير القابلة للمعالجة بالحرارة:

بالنسبة للألومنيوم النقي وسبائك الألومنيوم المقاومة للتآكل، عند اللحام في حالة التلدين باستخدام سلك لحام بتركيبة كيميائية مشابهة للمعدن الأساسي، لا توجد مشكلة تليين بشكل عام.

ومع ذلك، عند اللحام في حالة التصلب على البارد والتسخين فوق درجة حرارة معينة، يحدث تليين إعادة التبلور، مما يؤدي إلى انخفاض قوة المفصل. لمعالجة هذه المشكلة، يجب استخدام طريقة اللحام بالحرارة المركزة لمنع اتساع منطقة الحبيبات الخشنة. يمكن أن يوفر الطرق على البارد للمفصل في حالة البرودة بعد اللحام بعض تأثير تصلب العمل.

2) تليين سبائك الألومنيوم القابلة للمعالجة الحرارية:

عند لحام الألومنيوم الصلب وسبائك الألومنيوم فائقة الصلابة، سواء في حالة التلدين أو في حالة التقادم، ستكون قوة الوصلة أقل من قوة المعدن الأساسي إذا لم يتم تطبيق المعالجة الحرارية بعد اللحام. تكون المنطقة التي ينخفض فيها أداء الوصلة بشكل رئيسي في اللحام, منطقة الاندماجأو المنطقة المتأثرة بالحرارة.

عند لحام سبائك الألومنيوم القابلة للمعالجة بالحرارة، يكون الميل إلى التشقق الساخن مرتفعًا، لذا فإن سلك اللحام المختار عمومًا له اختلاف كبير في التركيب الكيميائي عن المعدن الأساسي.

ونتيجةً لذلك، تكون قوة اللحام أقل من قوة المعدن الأساسي، ويُظهر اللحام هيكلًا مصبوبًا خشنًا، مما يؤدي إلى انخفاض القوة والليونة مقارنةً بالمعدن الأساسي. ولمنع تليين وصلات سبائك الألومنيوم القابلة للمعالجة بالحرارة، يُنصح باستخدام مدخلات حرارة أقل أو إجراء معالجة بمحلول ما بعد اللحام والتعتيق الاصطناعي لمعالجة مشكلة التليين بفعالية.

(6) انخفاض مقاومة التآكل في الوصلات الملحومة:

بشكل عام، يتمتع الألومنيوم وسبائك الألومنيوم بمقاومة جيدة للتآكل بسبب تكوين طبقة أكسيد على السطح. وبمجرد تلف هذه الطبقة الواقية، يمكن أن يحدث التآكل بسرعة.

تكون مقاومة التآكل للوصلات الملحومة في الألومنيوم وسبائك الألومنيوم أقل عمومًا من مقاومة المعدن الأساسي، ويتضح انخفاض مقاومة التآكل بشكل خاص في وصلات سبائك الألومنيوم القابلة للمعالجة بالحرارة.

(7) المتانة واللدونة في درجات الحرارة المنخفضة العالية

نظرًا لانخفاض القوة واللدونة في درجات الحرارة المرتفعة، لا يمكن للمادة دعم المعدن السائل، مما يؤدي إلى التشوه أو الانهيار. ويتمثل الإجراء الوقائي المتخذ في إضافة ألواح دعم.

| الصين (GB) | الدولية (ISO) | أمريكا (أأ) | اليابان (JIS) | الاتحاد السوفيتي السابق(ĀOCT) | ألمانيا (DIN) | المملكة المتحدة (BS) | فرنسا (ن ف) |

| إل جي 5 | – | 1199 | 1N99 | AB000 | Al99.98R | S1 | – |

| إل جي 2 | – | 1090 | 1N90 | AB1 | أل99.9 | – | – |

| ل.ج1 | أل99.8 | 1080 | A1080 | AB2 | أل99.8 | 1A | – |

| L1 | أل99.7 | 1070 | A1070 | A00 | أل99.7 | – | 1070A |

| L2 | – | 1060 | A1060 | A0 | – | – | – |

| L3 | أل99.5 | 1050 | – | A1 | أل99.5 | 1B | 1050A |

| L5-1 | أل 99.0 | 1100 | A1100 | A2 | أل 99.0 | 3L54 | 1100 |

| L5 | – | 1200 | A1200 | – | آل 99 | 1C | 1200 |

| LF2 | الملغ2.5 | 5052 | A5052 | عمرو | الملغ2.5 | N4 | 5052 |

| LF3 | الملغ3 | 5154 | A5154 | AMR3 | الملغ3 | N5 | – |

| LF4 | AlMg4.5Mn0.7 | 5083 | A5083 | آمر4 | AlMg4.5Mn | N8 | 5083 |

| LF5-1 | الملغ5 | 5056 | A5056 | – | الملغ5 | N6 | – |

| LF5 | AlMg5Mn0.4 | 5456 | – | عمرو5 | – | N61 | – |

| LF21 | AlMn1Cu | 3003 | A3003 | أمو | AlMnCu | N3 | 3003 |

| LD2 | – | 6165 | A6165 | أب | – | – | – |

| LD7 | AlCu2MgNi | 2618 | 2N01 | AK4 | – | H16 | 2618A |

| LD9 | – | 2018 | A2018 | AK2 | – | – | – |

| LD10 | AlCu4SiMg | 2014 | A2014 | AK8 | AlCuSiMg | – | 2014 |

| LD11 | – | 4032 | A4032 | AK9 | – | 38S | 4032 |

| LD30 | AlMg1SiCu | 6061 | A6061 | أـ33 | AlMg1SiCu | H20 | 6061 |

| LD31 | AlMg0.7Si | 6063 | A6063 | أ Π31 | AlMgSi0.5 | H19 | – |

| LY1 | AlCu2.5Mg2.5 AlCu2.5Mg | 2217 | A2217 | أ Π18 | ألكو2.5.5ملغ0.5 | 3L86 | – |

| LY11 | AlCu4MgSi | 2017 | A2017 | أ Π1 | AlCuMg1 | H15 | 2017A |

| LY12 | AlCu4Mg1 | 2024 | A2024 | أ Π16 | AlCuMg2 | GB-24S | 2024 |

| LC3 | AlZn7MgCu | 7174 | – | B94 | – | – | – |

| LC9 | الزنك 5.5ملغم نحاس | 7075 | A7075 | – | الزنك المغنيسيوم النحاس 1.5 | L95 | 7075 |

| LC10 | – | 7079 | 7N11 | – | الزنك المغنيسيوم النحاس 0.5 | – | – |

| LT1 | AlSi5 | 4043 | A4043 | كيه كيه | AlSi5 | N21 | – |

| LT17 | ألسي 12 | 4047 | A4047 | – | ألسي 12 | N2 | – |

| LB1 | – | 7072 | A7072 | – | سلزن 1 | – | – |

تشمل مواد اللحام للألومنيوم وسبائكه قضبان اللحام، وأسلاك اللحام، والتدفق، والأقطاب الكهربائية، و غاز التدريع.

1) أسلاك اللحام

وفقًا للمعيار الوطني الصيني 88 و GB10858-2008، يتم تصنيف أسلاك اللحام إلى نوعين: سلك القطب الكهربائي اللب وسلك اللحام. وطبقاً للمعهد الوطني الأمريكي للمعايير/جمعية اللحام الأمريكية A5.10-92، يصنف سلك اللحام إلى سلك قطب كهربائي (الرمز E)، وسلك حشو (الرمز R)، وسلك يكون قطباً كهربائياً وسلك حشو في آن واحد (الرمز ER).

2) مبادئ اختيار مواد اللحام

ط) الميل المنخفض لتكوين شقوق اللحام.

ب) احتمالية منخفضة لمسامية اللحام.

ج) خواص ميكانيكية جيدة (القوة والليونة) للحام والمفصل الملحوم.

iv) مقاومة جيدة للتآكل في اللحام والمفصل الملحوم تحت ظروف التشغيل.

ت) يجب أن يتطابق لون سطح معدن اللحام مع لون سطح المادة الأصلية.

يجب أن يرتبط أداء سلك اللحام وقابليته للتطبيق بالاستخدام المقصود منه، من أجل اختيار السلك المناسب لمختلف المواد ومتطلبات الأداء الرئيسية.

الجدول 1: اختيار أسلاك اللحام بناءً على أنواع المواد المختلفة ومتطلبات الأداء.

| المواد | أسلاك اللحام الموصى بها بناءً على متطلبات الأداء المختلفة. | ||||

| يتطلب قوة عالية | يتطلب ليونة عالية الليونة | يستلزم مطابقة الألوان بعد اللحام والأكسدة | مقاومة التآكل في مياه البحر | تتطلب ميلًا منخفضًا للتشقق أثناء اللحام | |

| 1100 | SAlSi-1 | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 2A16 | النحاس الأصفر | النحاس الأصفر | النحاس الأصفر | النحاس الأصفر | النحاس الأصفر |

| 3A21 | سمن | SAl-1 | SAl-1 | SAl-1 | SAlSi-1 |

| 5A02 | ملغ-5 | ملغ-5 | ملغ-5 | ملغ-5 | ملغ-5 |

| 5A05 | LF14 | LF14 | ملغ-5 | ملغ-5 | LF14 |

| 5083 | ER5183 | ER5356 | ER5356 | ER5356 | ER5183 |

| 5086 | ER5356 | ER5356 | ER5356 | ER5356 | ER5356 |

| 6A02 | ملغ-5 | ملغ-5 | ملغ-5 | SAlSi-1 | SAlSi-1 |

| 6063 | ER5356 | ER5356 | ER5356 | SAlSi-1 | SAlSi-1 |

| 7005 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

| 7039 | ER5356 | ER5356 | ER5356 | ER5356 | X5180 |

الجدول 6-3 توصيات لاختيار أسلاك لحام الألومنيوم وسبائك الألومنيوم في الولايات المتحدة

| المادة الأساسية | 443,356 | 6061,6063 | 5456 | 5454 | 5154,5254 | 5086 | 5083 | 5052,5652 | 3004 | 1100.3003 | 1060 |

| 1060 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | 1060 |

| 1100,3003 | 4043 | 4043 | 5356 | 4043 | 4043 | 5356 | 5356 | 4043 | 4043 | 1100 | – |

| 3004 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | 4043 | – | – |

| 5052,5652 | 4043 | 4043 | 5356 | 5356 | 5356 | 5356 | 5356 | 5652 | – | – | – |

| 5083 | 5356 | 5356 | 5183 | 5356 | 5356 | 5356 | 5183 | – | – | – | – |

| 5086 | 5356 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – |

| 5154,5254 | 5356 | 5356 | 5356 | 5356 | 5356 | – | – | – | – | – | – |

| 5454 | 5356 | 5356 | 5356 | 5554 | – | – | – | – | – | – | – |

| 5456 | 5356 | 5356 | 5356 | – | – | – | – | – | – | – | – |

| 5061,6063 | 4043 | 5356 | – | – | – | – | – | – | – | – | – |

| 443,356 | 4043 | – | – | – | – | – | – | – | – | – | – |

عند لحام الألومنيوم النقي، استخدم أسلاك لحام الألومنيوم النقي المتجانس.

بالنسبة لسبائك الألومنيوم والمنغنيز، استخدم سلك لحام من سبائك الألومنيوم والمنغنيز من نفس النوع أو سلك لحام الألومنيوم النقي SAl-1.

في حالة لحام سبائك الألومنيوم والمغنيسيوم التي تحتوي على محتوى مغنيسيوم يزيد عن 3%، استخدم سلك لحام من نفس السلسلة. بالنسبة لتلك التي تحتوي على محتوى مغنيسيوم أقل من 3%، مثل سبائك 5A01 و5A02، والتي لديها ميل قوي للتشقق الساخن، يجب استخدام سلك لحام SAlMg5 أو ER5356 عالي المحتوى من المغنيسيوم.

عند لحام سبائك الألومنيوم والمغنيسيوم والسيليكون، بسبب الميل القوي لتكوين شقوق اللحام، يجب استخدام سلك اللحام SAlSi-1 بشكل عام. إذا كان درز اللحام لا يتطابق اللون مع المادة الأصلية، يمكن استخدام سلك اللحام SAlMg-5 بدلاً من ذلك في ظل ظروف التقييد الهيكلي المنخفض.

بالنسبة لسبائك الألومنيوم والنحاس والمغنيسيوم والألومنيوم والنحاس والمغنيسيوم والسيليكون، مثل سبائك الألومنيوم الصلبة 2A12 و2A14، التي لديها ميل قوي للتشقق الساخن أثناء اللحام، يجب استخدام أسلاك اللحام SAlSi-1 أو ER4145 أو BJ-380A ذات المقاومة الجيدة للتشقق الحراري بشكل عام.

قبل اللحام، من الضروري تنظيف الزيت وأغشية الأكسيد والملوثات الأخرى الموجودة على سطح سلك الألومنيوم وصفيحة الألومنيوم قبل اللحام. طرق التنظيف هي كما يلي:

أ) إزالة الشحوم:

قبل إزالة طبقة الأكسيد، يجب تنظيف الزيت والأوساخ الموجودة على سطح سلك الألومنيوم وشطبة صفيحة الألومنيوم وجوانبها (في حدود 30 مم لكل منهما).

في الإنتاج، تستخدم عمومًا مذيبات مثل البنزين أو الأسيتون وخلات الإيثيل وماء الصنوبري ورابع كلوريد الكربون. يمكن أيضًا تحضير خليط كيميائي لإزالة الشحوم بخطوات على النحو التالي:

① يُسخّن في محلول مختلط (40-50 جم من فوسفات ثلاثي الصوديوم الصناعي، و40-50 جم من كربونات الصوديوم، و20-30 جم من زجاج الماء، و1 لتر من الماء) عند درجة حرارة 60-70 درجة مئوية لمدة 5-8 دقائق.

② اشطفه بالماء الساخن حوالي 50 درجة مئوية لمدة دقيقتين.

③ يُشطف بالماء البارد لمدة دقيقتين.

ب) إزالة غشاء الأكسيد:

يمكن إزالة غشاء الأكسيد ميكانيكيًا أو كيميائيًا.

① الإزالة الميكانيكية: بعد إزالة الشحوم، يمكنك استخدام عجلة أسلاك الفولاذ المقاوم للصدأ، أو عجلة الأسلاك النحاسية، أو مكشطة لكشط سطح شطبة اللحام لتنظيفها. هذه الطريقة بسيطة، ولكن جودة التنظيف رديئة نسبيًا. يتم استخدامها بشكل أساسي في اللحامات التي ليس لها متطلبات جودة عالية، أو اللحامات الكبيرة التي يصعب تنظيفها كيميائيًا، أو اللحامات التي تلوثت محليًا بعد التنظيف الكيميائي. هذه الطريقة غير قادرة على إزالة طبقة الأكسيد الموجودة على سطح سلك اللحام.

② التنظيف الكيميائي: عند تنظيف صفائح الألومنيوم وسبائك الألومنيوم والأنابيب وأسلاك الألومنيوم كيميائيًا، ضع أولاً صفائح الألومنيوم وأنابيب الألومنيوم وأسلاك الألومنيوم في محلول هيدروكسيد الصوديوم بتركيز 8-10% عند درجة حرارة 40-60 درجة مئوية للتآكل. تُترك لمدة 10-15 دقيقة (5 دقائق فقط لسبائك الألومنيوم)، ثم تُخرج وتشطف في ماء بارد لمدة دقيقتين.

ثم ضعها بعد ذلك في محلول حمض النيتريك 30% للتخليل لتحييد أي قلويات متبقية، وتجنب المزيد من التآكل في صفيحة الألومنيوم وأنبوب الألومنيوم وسلك الألومنيوم. وأخيراً، اشطفها بماء بارد متدفق لمدة 2-3 دقائق.

بعد الانتهاء من أعمال التنظيف، يجب وضع أسلاك الألومنيوم في فرن عند درجة حرارة 150-200 درجة مئوية وأخذها حسب الحاجة. يجب تخزين اللحامات وأسلاك اللحام التي تم تنظيفها بشكل صحيح وعدم وضعها بشكل عشوائي. يجب تجميع شطبة صفائح الألومنيوم ولحامها مباشرةً بعد التنظيف، بما لا يتجاوز 24 ساعة بشكل عام.

1) اللحام بالغاز:

اللحام بالغاز له طاقة حرارية أقل من اللحام بالقوس، مما يؤدي إلى تشوه أكبر في اللحام وانخفاض كفاءة الإنتاج. يحتوي معدن اللحام على حبيبات خشنة وبنية فضفاضة، مما قد يؤدي إلى تضمين الخبث في الحاوية. يتم استبداله بشكل أساسي بلحام TIG.

2) اللحام بالقطب الكهربائي اللاصق:

جودة الوصلة في اللحام بالإلكترود اللاصق رديئة نسبيًا، وهي أقل استخدامًا في الصناعة، خاصةً في إصلاحات اللحام.

3) اللحام اليدوي بغاز التنغستن الخامل (TIG):

تشمل المزايا الحرارة المركزة، والاحتراق القوسي المستقر، ومعدن اللحام الكثيف، والقوة واللدونة العالية للمفصل الملحوم، والجودة الفائقة للمفصل. يمكنها لحام ألواح بسماكة تتراوح بين 1 مم و20 مم وهي الطريقة الأكثر شيوعًا للحام الألومنيوم وسبائك الألومنيوم. ومن عيوبها أنها غير مناسبة للعمليات الخارجية.

4) اللحام بالغاز الخامل المعدني (MIG):

تشمل المزايا استخدام سلك اللحام كقطب كهربائي، وتيار أكبر، وقوة قوس عالية، وحرارة مركزة، وسرعة سرعة اللحاموكفاءة إنتاج عالية. يمكنها لحام سماكة أقل من 50 مم. العيب هو أن قطر سلك اللحام محدود بنظام تغذية الأسلاك، وحساسية مسامية خط اللحام كبيرة نسبيًا.

5) لحام TIG النبضي:

تيار اللحام صغير، ونطاق ضبط المعلمة واسع، وتشوه اللحام صغير، ومناسب للحام الرقيق لحام الألواح واللحام في جميع المواضع. يُستخدم عادةً من 2-12 مم.

6) طرق اللحام الأخرى الأقل استخدامًا:

اللحام بقوس البلازما، اللحام بالشعاع الإلكتروني الفراغي, اللحام بالليزراللحام بالمقاومة، إلخ.

1) اللحام اليدوي بغاز التنغستن الخامل (TIG)

أثناء اللحام اليدوي TIG، يتم استخدام تيار متناوب، مع الاستفادة من "تأثير كسر الكاثود" لإزالة طبقة الأكسيد على سطح منطقة اللحام. يجب أن يتجاوز نقاء غاز الأرغون 99.99%، وأن يكون محتوى النيتروجين أقل من 0.04%، ومحتوى الأكسجين أقل من 0.03%، والرطوبة أقل من 0.07%.

إذا تجاوز النيتروجين القيم القياسية، سيشكل سطح اللحام مركبات صفراء شاحبة أو خضراء عشبية (نيتريدات) ومسامات غازية، مما يعقد عملية اللحام.

سيؤدي الأكسجين الزائد إلى ظهور بقع سوداء معبأة بكثافة على سطح الحوض المنصهر، مما يتسبب في حدوث قوس غير مستقر وتناثر كبير. يمكن أن تتسبب الرطوبة في غليان البركة المنصهرة وتشكيل مسام غازية.

أ) تتطلب قطع العمل التي يزيد سمكها عن 3 مم معالجة أخدود على شكل حرف V.

يجب أن تحتوي قطع العمل التي يزيد سمكها عن 14 مم على أخدود مزدوج على شكل حرف V، ويجب أن تحتوي الأنابيب التي يزيد سمكها عن 3 مم على أخدود على شكل حرف V أيضًا.

ب) تتضمن طرق الاقتران عادةً عدم وجود فجوة، وفجوة مع دعم، وفجوة أكبر (للحام القوسي). وعادةً ما يتم تلبيد طرف قطب التنغستن الكهربائي في شكل كرة للحصول على قوس مستقر.

ج) يجب اعتماد تدابير التسخين المسبق عند لحام قطع العمل التي يزيد سمكها عن 10 مم أو أثناء اللحام الهيكلي المهم. اختيار درجة حرارة التسخين المسبق يعتمد بشكل أساسي على حجم قطعة العمل وسرعة تبريد معدن اللحام. كلما كانت الصفيحة أكثر سمكًا، كلما ارتفعت درجة حرارة التسخين المسبق، والتي يتم التحكم فيها عمومًا عند 200-250 درجة مئوية. أثناء اللحام متعدد الطبقات، يجب ألا تقل درجة الحرارة البينية عن درجة حرارة التسخين المسبق.

2) اللحام بالغاز الخامل المعدني (MIG)

لحام MIG (الأوتوماتيكي وشبه الأوتوماتيكي) مناسب للألومنيوم وسبائك الألومنيوم متوسطة السماكة والكبيرة السماكة لحام الألواحباستخدام التيار الكهربائي السالب للتيار المباشر (DCEN).

وتوفر هذه الطريقة سرعات لحام سريعة، ومناطق متأثرة بالحرارة بأقل قدر ممكن، وتشوه صغير في قطعة العمل. التسخين المسبق لقطعة العمل قبل اللحام غير ضروري، كما هو الحال بالنسبة للوح الألومنيوم بسمك 30 مم الذي لا يتطلب سوى طبقة واحدة من اللحام في الأمام والخلف.

أثناء اللحام الأوتوماتيكي MIG، هناك حساسية عالية للمسامية، ترتبط بشكل كبير بقطر السلك. لذلك، غالبًا ما يتم اختيار أسلاك أكثر سمكًا وتيارات لحام أعلى. كلما كان السلك أكثر سمكًا، كلما كانت نسبة مساحة سطحه أصغر، والعكس صحيح.

عند اللحام بسلك رفيع، يكون عدد الشوائب مثل طبقات الأكسيد والماء الممتص للسطح الذي يتم جلبه إلى الحوض المنصهر من سطح سلك الألومنيوم أعلى من تلك الموجودة في اللحام بسلك سميك، وبالتالي زيادة احتمالية حدوث عيوب المسامية.

لصفيحة ألومنيوم 6 مم اللحام التناكبي، يتم فتح الأخدود I بفجوة أقل من 0.5 مم. ألواح الألومنيوم أكثر سمكاً من 8 مم يجب معالجتها في أخدود على شكل V.

هناك العديد من طرق اللحام المتاحة للألومنيوم وسبائك الألومنيوم، ولكل طريقة تطبيقاتها الخاصة.

ولذلك، من الضروري اختيار الطريقة المناسبة بناءً على عوامل مثل درجة الألومنيوم وسبائك الألومنيوم، وسمك الأجزاء الملحومة, هيكل المنتجوظروف الإنتاج ومتطلبات الجودة للوصلة الملحومة.

في الوقت الحالي، يمكن استخدام الطرق التالية للحام الألومنيوم وسبائك الألومنيوم: اللحام بالغاز، والمعدن المحمي اللحام بالقوس الكهربائيواللحام بغاز التنجستن الخامل (TIG)، واللحام بالغاز الخامل المعدني (MIG)، واللحام بقوس البلازما، واللحام بالمقاومة، واللحام بالنحاس، واللحام بالقوس المغمور، واللحام بالليزر، واللحام بالشعاع الإلكتروني، واللحام بالمتفجرات.

يُستخدم اللحام بالغاز بشكل أساسي في لحام الهياكل ذات الألواح الرقيقة أو لحام الألومنيوم المصبوب ذي المتطلبات المنخفضة الجودة.

يُستخدم اللحام بغاز التنغستن الخامل (TIG) بشكل أساسي في لحام الألواح متوسطة السماكة في الهياكل المهمة. اللحام المحمي قوس معدني نادراً ما يستخدم اللحام في الإنتاج العملي ويستخدم بشكل أساسي لأغراض الإصلاح أو الترميم.

عند اللحام بالغاز أو اللحام بغاز التنجستن الخامل (TIG) للألومنيوم وسبائك الألومنيوم، يلزم وجود أسلاك حشو. إن تركيبة سلك الحشو لها تأثير كبير على الخواص الميكانيكية ومقاومة التشقق ومقاومة التآكل في الوصلة الملحومة. عند اختيار أسلاك الحشو، يجب مراعاة تركيبة المعدن الأساسي والمتطلبات المحددة للمنتج وظروف الإنشاء.

بالإضافة إلى تلبية متطلبات الأداء الميكانيكي وأداء التآكل للمفصل، يجب أيضًا مراعاة الاعتبارات الهيكلية.

حاليًا، يمكن تقسيم أسلاك اللحام للألومنيوم وسبائك الألومنيوم إلى أسلاك لحام متجانسة وأسلاك لحام غير متجانسة.

(1) أسلاك اللحام المتجانسة:

تكون تركيبة سلك الحشو هي نفس تركيبة المعدن الأساسي، وأحيانًا يمكن استخدام الشرائح المقطوعة من المعدن الأساسي كمعدن حشو. يمكن استخدام أسلاك اللحام المتجانسة عندما يكون المعدن الأساسي من الألومنيوم النقي أو 3A21 (LF21) أو 5A06 (LF6) أو 2A16 (LY16) أو سبيكة أل-زنك-مغ.

(2) أسلاك اللحام غير المتجانسة:

هذه أسلاك لحام تم تطويرها لتلبية متطلبات مقاومة التشقق، ويختلف تركيبها بشكل كبير عن المعدن الأساسي. على سبيل المثال، SAlSi1 (Al-5Si) هو سلك لحام قياسي يمكن استخدامه في لحام معظم سبائك الألومنيوم، باستثناء السبائك التي تحتوي على نسبة عالية من المغنيسيوم (حيث يمكن أن تشكل المرحلة الهشة Mg2Si). يُستخدم عادةً في لحام سبائك الألومنيوم عالية القوة مثل الألومنيوم الصلب، ويتميز بمقاومة جيدة للتشقق.

الجدول 5-32: أمثلة على اختيار أسلاك لحام الألومنيوم وسبائك الألومنيوم

| المعدن الأساسي | درجة سلك اللحام | المعدن الأساسي | درجة سلك اللحام | ||

| الفئة | التعيين | الفئة | التعيين | ||

| الألومنيوم النقي الصناعي | إل جي 4 | إل جي 4 | سبائك الألومنيوم غير القابلة للمعالجة بالحرارة | LF2 | LF2,LF3 |

| LG3 | إل جي 3،إل جي 4 | LF3 | LF3، LF5، SAIMg5، SAIMg5 | ||

| L1 | ل 1، ل 3 | LF5 | LF5 , LF5 , LF6 , SAlMg5 | ||

| L2 | L2 ,L1 ,SA13 | LF6 | LF6، LF14، LF14 ,SAlMg5Ti | ||

| ل3-ل5 | L3 ,SA2 ,SA13 | LFI1 | LF11 | ||

| L6 | L3، L4، L5، L5، L6، SAl2,SAl3 | LF21 | LF21,SAlMn،SAlSi-1 | ||

| ألومنيوم مصبوب | ZL101 | ZL101 | قابل للمعالجة الحرارية | LY11 | LY11 ,SAlSi-1 ,BJ380A |

| ZL102 | ZL102 | سبائك الألومنيوم | ل.د2 | LT1، SAlSi5 | |

عند لحام الألومنيوم وسبائك الألومنيوم، تكون غازات التدريع شائعة الاستخدام هي الغازات الخاملة مثل الأرجون والهيليوم، بدرجة نقاء 99.9%. في اللحام بالغاز، يلزم أيضًا وجود تدفق. يستخدم التدفق، المعروف أيضًا باسم تدفق الغاز، لإزالة أغشية الأكسيد والشوائب الأخرى لضمان جودة اللحام. بالنسبة للحام الغاز للألومنيوم وسبائك الألومنيوم بالغاز، يتم استخدام خليط من مساحيق من مختلف الكلوريدات والفلوريدات من البوتاسيوم والصوديوم والليثيوم والكالسيوم وعناصر أخرى كتدفق غازي. CJ401 هو تدفق غاز شائع الاستخدام.

بغض النظر عن طريقة اللحام المستخدمة للألومنيوم وسبائك الألومنيوم، من الضروري أولاً تنظيف سطح منطقة اللحام بفعالية، وإزالة أغشية الزيت والأكسيد.

في الإنتاج، هناك طريقتان شائعتان هما التنظيف الكيميائي والتنظيف الميكانيكي. ويوفر التنظيف الكيميائي كفاءة عالية وجودة مستقرة، وهو مناسب لتنظيف أسلاك اللحام والمكونات المنتجة على دفعات والتي ليست كبيرة الحجم. يمكن العثور على تركيبة محلول التنظيف الكيميائي وتدفق عملية التنظيف في الجدول 5-33.

| إزالة الزيت: → | التنظيف القلوي لإزالة طبقة الأكسيد. | الشطف → | التحييد والتخميل → | الشطف → | التجفيف | ||||

| الحل | درجة الحرارة | الوقت | الحل | درجة الحرارة | الوقت | ||||

| استخدم عوامل إزالة الزيت مثل البنزين والأسيتون ورابع كلوريد الكربون ورابع كلوريد الكربون وغيرها. | 8%~10% هيدروكسيد الصوديوم | 40~60℃ | 10 إلى 15 دقيقة | الشطف بالماء المتدفق | 30% هيدروكسيد الصوديوم | 40~60℃ | 2 إلى 3 دقائق | الشطف بالماء المتدفق | التجفيف بالهواء أو التجفيف بدرجة حرارة منخفضة |

بالنسبة لقطع العمل الكبيرة ذات دورات الإنتاج الأطول، أو طبقات اللحام المتعددة، أو إعادة التلوث بعد التنظيف، يشيع استخدام التنظيف الميكانيكي. ابدأ بمسح السطح باستخدام الأسيتون أو البنزين لإزالة الزيت السطحي. بالنسبة لأغشية الأكسيد الرقيقة، يمكن استخدام فرش أسلاك الفولاذ المقاوم للصدأ لتنظيف السطح حتى يظهر بريق معدني.

لا يوصى عمومًا باستخدام القماش أو ورق الصنفرة أو عجلات الطحن، حيث قد يتسبب الرمل المتبقي في حدوث عيوب مثل احتواء الخبث أثناء اللحام. واعتمادًا على شكل الجزء، يمكن استخدام قواطع تفريز هوائية أو كهربائية، بالإضافة إلى الكاشطات والمبردات وغيرها من الأدوات.

بعد لحام الألومنيوم وسبائك الألومنيوم، قد يتبقى بعض التدفق وخبث اللحام في اللحام والمنطقة المحيطة به، والتي يجب تنظيفها على الفور. يمكن أن يؤدي التدفق المتبقي والخبث المتبقي إلى تلف طبقة الأكسيد الواقية على السطح ويؤدي إلى تآكل شديد في اللحام. يمكن استخدام الإجراءات التالية للتنظيف:

1) اغمر قطعة اللحام في خزان ماء ساخن عند درجة حرارة 40-50 درجة مئوية، ويفضل أن يكون ذلك بماء ساخن متدفق. استخدم فرشاة صلبة لفرك اللحام والمناطق ذات التدفق المتبقي وخبث اللحام برفق حتى يتم تنظيفها تمامًا.

2) غمر اللحام في محلول حمض النيتريك بجزء كتلي من 15%-25%. بالنسبة لدرجة حرارة الغرفة 25 درجة مئوية، يكون وقت الغمر 10-15 دقيقة. بالنسبة لدرجة حرارة الغرفة من 10-15 درجة مئوية ومحلول بجزء كتلي من 20%-25%، يكون زمن الغمر 15 دقيقة.

3) اغمر اللحام في خزان ماء ساخن متدفق عند درجة حرارة 40-50 درجة مئوية لمدة 5-10 دقائق.

4) اشطفه بالماء البارد لمدة 5 دقائق.

5) دع اللحام يجف في الهواء بشكل طبيعي، أو استخدم فرن التجفيف أو الهواء الساخن لتجفيفه.

يمكن معادلة محلول نفايات حمض النيتريك المستخدم بمحلول هيدروكسيد الصوديوم ثم التخلص منه.

(1) عملية اللحام بالغاز

في الوقت الحالي، نطاق تطبيق اللحام بالغاز للألومنيوم وسبائك الألومنيوم محدود بشكل متزايد. ويستخدم بشكل أساسي للمكونات خفيفة الوزن، ومتطلبات جودة اللحام المنخفضة، ولحام إصلاح أجزاء الألومنيوم المصبوب.

1) اختيار الفوهة واللهب

يمكن تحديد حجم الفوهة بناءً على سُمك اللحام وشكل الأخدود ووضعية اللحام ومستوى مهارة عامل اللحام. من المستحسن استخدام لهب محايد أو لهب مكربن قليلاً مع محتوى أسيتيلين أعلى قليلاً. يُحظر تمامًا استخدام اللهب المؤكسد لأنه سيتسبب في أكسدة الألومنيوم. إذا كان هناك كمية زائدة من الأسيتيلين، فإن الهيدروجين الحر في اللهب يمكن أن يؤدي إلى مسامية اللحاممما يجعل من الصعب ضمان جودة اللحام.

2) درجة حرارة التسخين المسبق

بالنسبة للحامات التي يزيد سمكها عن 5 مم، يلزم إجراء التسخين المسبق أثناء اللحام بالغاز، حيث تتراوح درجة حرارة التسخين المسبق من 100 إلى 300 درجة مئوية. يمكن أن تساعد تدابير التسخين المسبق على تقليل إجهاد اللحام ومنع حدوث التشققات والمسامية.

3) تقنيات تشغيل اللحام بالغاز

وغالبًا ما يعتمد اللحام بالغاز للألومنيوم وسبائك الألومنيوم على طريقة اللحام إلى اليسار. ومع ذلك، بالنسبة للحامات التي يزيد سمكها عن 5 مم، يتم استخدام طريقة اللحام في اتجاه اليمين. تسمح طريقة اللحام نحو اليمين بتسخين درجة حرارة أعلى للحام، مما يؤدي إلى ذوبانه بسرعة وتسهيل مراقبة حوض اللحام، وهو أمر مفيد للتشغيل. في عمليات اللحام، يجب الحفاظ على الزوايا بين شعلة اللحام وسلك اللحام واللحام عند قيم معينة.

اعتمادًا على حالة ذوبان اللحام وسرعة اللحام، يجب تعديل هذه الزوايا على الفور. يجب أن تكون زاوية الميل بين سلك اللحام واللحام حوالي 40 درجة - 45 درجة. عند توقف عمليات اللحام، يجب سحب شعلة اللحام ببطء من حوض اللحام لمنع التبريد المفاجئ للحوض، مما قد يؤدي إلى حدوث عيوب مثل المسامية.

4) تنظيف ما بعد اللحام

بعد لحام الألومنيوم وسبائك الألومنيوم بالغاز، يجب تنظيف التدفق المتبقي والخبث على سطح اللحام والمنطقة المحيطة به في غضون 1-6 ساعات. وذلك لمنعهم من الاستمرار في إتلاف طبقة الأكسيد الواقية على سطح اللحام، مما قد يؤدي إلى تآكل شديد في الوصلة. يشيع استخدام المعالجة بحمض النيتريك للتنظيف بعد اللحام.

يمكن أيضًا استخدام اللحام بالقوس الكربوني في لحام الألومنيوم وسبائك الألومنيوم، وتتشابه خصائص عمليته مع اللحام بالغاز.

(2) عملية اللحام بغاز التنجستن الخامل (TIG)

اللحام بالتيغ (TIG) هو الأنسب للحام الألواح الرقيقة التي يقل سمكها عن 3 مم. وهو يُظهر تشوه لحام أقل مقارنة باللحام بالغاز واللحام بالقوس المعدني المحمي. طريقة اللحام المثلى هي اللحام بالتيار المتردد (AC) TIG. يتميز اللحام بالتيار المتردد (AC TIG) بتأثير تنظيف الكاثود، والذي يمكن أن يزيل أغشية الأكسيد، مما ينتج عنه لحامات جيدة التشكيل بسطح أملس. نظرًا لعدم وجود تدفق، فإن متطلبات التنظيف قبل اللحام أكثر صرامة مقارنة بطرق اللحام الأخرى.

1) التسخين المسبق:

يتم تحديد التسخين المسبق في لحام TIG بشكل أساسي من خلال حجم اللحام ومعدل التبريد. ومن خلال التجربة، تبيّن أنه عندما تقترب درجة حرارة التسخين المسبق من 300 درجة مئوية، تزداد درجة التآكل على سطح الوصلة بشكل كبير. تكون درجة حرارة التسخين المسبق عمومًا في نطاق 150-250 درجة مئوية.

2) معلمات اللحام:

يعد اختيار معلمات اللحام الصحيحة أمرًا بالغ الأهمية لضمان جودة وصلة اللحام في اللحام اليدوي بغاز التنغستن الخامل TIG. تشتمل معلمات اللحام في اللحام اليدوي بقوس غاز التنغستن الخامل اليدوي على قطر قطب التنغستن وتيار اللحام وجهد القوس ومعدل تدفق الأرجون وقطر الفوهة ودرجة حرارة التسخين المسبق. يجب أن يعتمد اختيار معلمات اللحام على الظروف المحددة للحام، والتي يمكن العثور عليها في أمثلة اللحام.

3) تقنيات التشغيل الخاصة باللحام اليدوي بالتلحيم بالتيغ (TIG):

في اللحام اليدوي بالتيغ للألومنيوم وسبائك الألومنيوم لا يُسمح ببدء القوس عن طريق لمس اللحام. بدلاً من ذلك، يجب استخدام مذبذب عالي التردد أو جهاز بدء القوس النبضي عالي الجهد. عند إطفاء القوس، يجب زيادة سرعة اللحام ومعدل تغذية السلك عند نقطة إطفاء القوس لملء فوهة القوس، ثم إطالة القوس ببطء قبل إطفائه تمامًا.

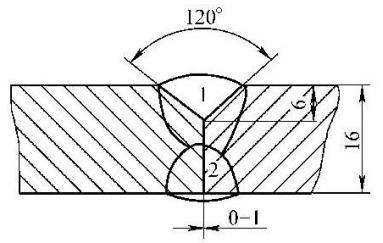

الجدول 5-35 الألومنيوم النقي الصناعي شبه الآلي وصلة اللحام بطاقة عملية اللحام

| بطاقة عملية اللحام الخاصة باللحام المشترك | العدد | |||

رسم تخطيطي لرأس اللحام | المواد الأساسية | 1060R | 1060R | |

| سُمك المادة الأساسية | 16 مم | 16 مم | ||

| موضع اللحام | اللحام المسطح | |||

| تقنية اللحام | حبة اللحام المستقيمة | |||

| درجة حرارة التسخين المسبق | درجة حرارة الغرفة | |||

| درجة الحرارة البينية | ≤150℃ | |||

| قطر الفوهة | Φ26 مم | |||

| الغاز الواقي | ع | معدل تدفق الغاز (لتر/دقيقة) | من الأمام: 45~50 من الخلف: | |

| تسلسل اللحام | |

| 1 | افحص أبعاد الأخدود وجودة السطح. |

| 2 | نظف الأخدود والمنطقة المحيطة به من أي زيت أو أوساخ. |

| 3 | قم بإجراء لحام التموضع الأولي من الخارج باستخدام تقنية اللحام بالطبقة الأولى، بطول 100 مم ومسافة لحام لا تتجاوز 300 مم. إذا حدثت أي شقوق في لحام التموضع، قم بإزالتها وإعادة اللحام. |

| 4 | قم بإجراء لحام الطبقة الأولى من الداخل. |

| 5 | استخدم مجرفة هوائية لتنظيف الجذر من الخارج وإزالة لحام الموضع الأصلي. |

| 6 | قم بإجراء لحام الطبقة الثانية من الخارج. |

| 7 | إجراء الفحص البصري. |

| 8 | إجراء اختبارات غير مدمرة. |

معلمات اللحام

| التصاريح | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | أنواع التيار والقطبية | تيار اللحام (أمبير) | جهد القوس الكهربائي (فولت) | سرعة اللحام (مم/لكل تمريرة) | الملاحظات |

| 1~2 | MIG (شبه أوتوماتيكي) | 1060Y | Φ2.5 | DCEP | 300~340 | 29~31 | 250~300 |

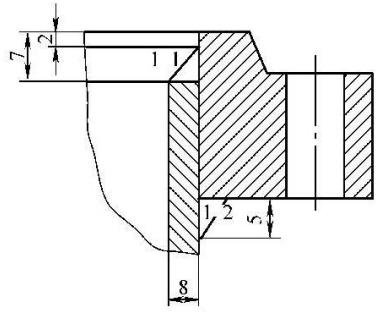

3. بالنسبة لنفس المنتج المذكور أعلاه، يتم لحام الوصلة بين الأنبوب الفرعي والشفة باستخدام اللحام بغاز التنغستن الخامل (TIG). وترد العملية المحددة في الجدول 5-36:

الجدول 5-36 بطاقة عملية لحام وصلة اللحام بغاز التنجستن الخامل (TIG)

| بطاقة عملية اللحام الخاصة باللحام المشترك | العدد | |||

رسم تخطيطي لرأس اللحام | المواد الأساسية | 1035 | 5A02 | |

| سُمك المادة الأساسية | 8 مم | |||

| موضع اللحام | اللحام المسطح | |||

| تقنية اللحام | حبة اللحام المستقيمة | |||

| درجة حرارة التسخين المسبق | 100℃ | |||

| درجة الحرارة البينية | ≤150℃ | |||

| قطر الفوهة | 16 مم | قطر قطب التنجستن الكهربائي | 5 مم | |

| الغاز الواقي | ع | معدل تدفق الغاز (لتر/دقيقة) | الجبهة: 15 ~ 20 ارجع: | |

| تسلسل اللحام | |

| 1 | افحص أبعاد الأخدود وجودة السطح. |

| 2 | نظف الأخدود والمنطقة المحيطة به من أي زيت أو أوساخ. |

| 3 | قم بتسخين الوصلة إلى 100 درجة مئوية قبل اللحام. لا تقم بتسخين سطح الأخدود مباشرة أثناء التسخين. |

| 4 | قم بإجراء لحام التموضع الأولي من الخارج باستخدام تقنية اللحام بالطبقة الأولى، بطول 30 مم. |

| 5 | قم بإجراء الطبقتين الأولى والثانية من اللحام من الداخل. |

| 6 | إجراء الفحص البصري. |

معلمات مواصفات اللحام

| التصاريح | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | أنواع التيار والقطبية | تيار اللحام (أمبير) | جهد القوس الكهربائي (فولت) | سرعة اللحام (مم/لكل تمريرة) | الملاحظات |

| 1~2 | GTAW | 5A05Y | Φ5.0 | تيار متردد (تيار متردد) | 280~340 | 120~150 |

تشمل العيوب الشائعة في لحامات الألومنيوم وسبائك الألومنيوم سوء تشكيل اللحام، والتقليل من المعدن الأساسي، والتشقق، والمسامية، ونقص الانصهار، والاحتراق، وتداخل الخبث.

يظهر سوء تشكيل اللحام على شكل عرض لحام غير متناسق، وأشكال خشنة وباهتة، ووصلات زائدة، ومراكز لحام بارزة مع جوانب مسطحة أو غائرة، وتجاوز اللحام.

تنتج هذه العيوب بشكل أساسي عن قلة خبرة عامل اللحام، واختيار معلمة عملية اللحام غير الصحيحة، وزاوية الشعلة غير الصحيحة، والفشل في محاذاة لهب أوكسي أسيتيلين أو القوس بدقة مع الأخدود، وقطر الفوهة الكبير للغاية (للحام MIG الأوتوماتيكي وشبه الأوتوماتيكي)، ووجود رطوبة في سطح سلك اللحام وطلاء القطب الكهربائي وغاز الأرجون.

تحدث التشققات في لحامات سبائك الألومنيوم أثناء عملية تبلور المعدن. تتميز سبائك الألومنيوم النقي والألومنيوم والمنجنيز والألومنيوم والمغنيسيوم بميل ضئيل للتشكل الشقوق الساخنةولكن لا يزال من الممكن أن تحدث مع وجود صلابة هيكلية كبيرة أو محتوى عالٍ من الشوائب أو اختيار معلمة عملية غير صحيحة.

تميل سبائك الألومنيوم-المغنيسيوم التي تحتوي على نسبة مغنيسيوم أقل من 2.3% إلى تشكيل شقوق. ومع ذلك، فإن إضافة التيتانيوم الأقل من 0.2% كمعدِّل إلى سلك لحام الألومنيوم-المغنيسيوم يمكن أن يصقل الحبيبات ويعزز مقاومة معدن اللحام للتشقق والخصائص الميكانيكية.

الألومنيوم الصلب لديه قابلية لحام ضعيفة وحساس للغاية لدورات حرارة اللحام و خط اللحام الطاقة. إن مشكلة التشققات البلورية (التشققات الساخنة) أثناء اللحام شديدة، خاصةً عند اللحام بسلك حشو من نفس تركيبة المعدن الأساسي، يمكن أن يصل الميل إلى حدوث تشققات بلورية إلى 80% أو أكثر، حتى أنه قد يؤدي إلى التشقق عبر التشقق.

تتمثل تدابير منع التشقق الساخن فيما يلي:

1) التحكم في تركيبة المعدن الأساسي وسلك اللحام. يجب أن تكون نسبة الحديد إلى السيليكون في الألومنيوم النقي وسبائك الألومنيوم والمنغنيز وسلك اللحام أكبر من 1 لتقليل كمية السيليكون سهل الانصهار منخفض نقطة الانصهار في معدن اللحام وضمان التوزيع غير المتقطع للمركبات الثلاثية من الحديد والسيليكون والألومنيوم.

2) تساعد إضافة كمية صغيرة من مصافي الحبيبات إلى معدن اللحام من خلال سلك الحشو على منع التشقق الساخن. عند إضافة الزركونيوم 0.5% إلى لحام الألومنيوم الصلب LY16، يمكن تحويل معدن اللحام إلى بنية بلورية متساوية الحبيبات دقيقة.

3) طرق اللحام بالتسخين المركز (مثل الغاز الأوتوماتيكي اللحام بقوس التنغستن) يجب استخدامها قدر الإمكان، بالإضافة إلى اختيار معلمات عملية اللحام ذات التيار العالي والسرعة العالية.

4) أثناء تجميع هيكل الألومنيوم واللحام، يجب ألا يتحمل خط اللحام صلابة كبيرة. يجب اعتماد تدابير مثل اللحام المجزأ أو التسخين المسبق أو تقليل سرعة اللحام بشكل مناسب.

5) يجب استخدام اللحام التناكبي مع وجود شطبة وفجوة صغيرة قدر الإمكان، مع تجنب الوصلات المتقاطعة الشكل والوصلات المتقاطعة والوضع غير المناسب وتسلسل اللحام.

6) عند انتهاء اللحام أو انقطاعه، يجب ملء الحفرة على الفور قبل إزالة مصدر الحرارة لتجنب حدوث تشققات في الحفرة.

أثناء لحام قوس التنغستن الغازي الأوتوماتيكي لسبائك الألومنيوم بقوس التنغستن الغازي الأوتوماتيكي، توجد العديد من المسام الغازية على سطح اللحام، بما في ذلك عدد كبير من المسام الدقيقة. تزداد كمية وحجم المسام الدقيقة مع زيادة عدد الطبقات.

يفوق عدد المسام الدقيقة على طول الخط المركزي لسطح اللحام تلك الموجودة على الخط المركزي داخل اللحام. عندما تكون الرطوبة الجوية عالية، تظهر مسام غازية كبيرة مستمرة على الخط المركزي للطبقة الثانية من سطح اللحام. يوضح الجدول 3 خصائص وأسباب تكوين المسام الغازية المختلفة في لحام الألومنيوم.

الجدول 3: خصائص وأسباب تكوين المسامية المختلفة في طبقات لحام الألومنيوم

| أنواع المسام | خصائص المسام | أسباب تكوين المسامية |

| المسام السطحية | تقع على سطح خط اللحام | الفشل في تنظيف الأوساخ والرطوبة تمامًا من السلك وجوانب اللحام المائلة، والشوائب الزائدة في غازات الأرجون والأسيتيلين، وسرعة اللحام غير المتساوية، والقوس الطويل للغاية. |

| المسام المشتتة | صغيرة الحجم (حوالي 0.5 مم أو أقل)، وتقع عند الوصلة، وبقعة بدء القوس وعلى سطح خط اللحام | استخدام سلك لحام غير نظيف أو سلك تم تركه لفترة طويلة جدًا، ومعلمات عملية لحام صغيرة للغاية. |

| المسام الكثيفة الموضعية | أكبر من المسام المشتتة، وغالبًا ما تظهر عند المفصل، مع ظهور الجدار الداخلي لدرزة اللحام باللون الأسود أو الرمادي المائل إلى الأسود | التدهور المفاجئ في أداء الحماية من الغازات في مناطق معينة، مما يسمح للنيتروجين والأكسجين في الهواء بغزو الحوض المنصهر. |

| مسام كبيرة واحدة كبيرة | قطر المسام كبير جدًا، حوالي 3-4 مم | اللحام بسرعة عالية جدًا، مما يؤدي إلى انخفاض درجة حرارة الحوض المنصهر، وأوجه قصور مثل الاختراق غير الكامل في جذر خط اللحام. |

| مسام السلسلة الجذرية | تكون المسام كبيرة، وتقع في جذر خط اللحام | الفشل في تنظيف طبقة الأكسيد تمامًا عند جذر الوصلة وحافتها و"حركة كسر الكاثود" للقوس الذي لا يصل إلى جذر الوصلة. |

| المسام العمودية | يكون عمق المسام عميقًا جدًا وممتدًا، وغالبًا ما يظهر في مكان الإصلاح | يؤدي ضعف الاندماج أثناء إصلاح العيوب إلى تكوين مسامية. |

تشمل تدابير منع المسامية ما يلي:

1) تحضير ما قبل اللحام

يمكن توفير مصادر الهيدروجين عن طريق قطعة العمل وسلك اللحام والغاز الخامل والجو الصناعي وآلية تغذية الأسلاك والقفازات وبصمات يد مشغلي اللحام. المصادر الرئيسية للهيدروجين هي الرطوبة وغشاء الأكسيد المائي والتلوث بالزيت. يجب التحكم في محتوى الهيدروجين في المواد وسلك اللحام بحيث لا يتجاوز 0.4 مل لكل 100 جرام من المعدن.

يجب أن يخضع سطح الشُّغْلَة للتنظيف الميكانيكي أو الكيميائي لإزالة التلوث بالزيت وغشاء الأكسيد المائي. بعد التنظيف، يجب تغطية الشطبة والمنطقة المجاورة لها بنسيج جاف ونظيف وغير قابل للتلويث أو شريط غشاء البولي إيثيلين لمنع التلوث اللاحق.

إذا لزم الأمر، قم بتنظيف الشطبة وسطح السلك باستخدام مكشطة نظيفة قبل اللحام، ثم قم بنفخ الأرجون في الشطبة باستخدام شعلة لحام لتفجير النشارة داخل الشطبة، ثم ابدأ اللحام. بعد تنظيف سطح الشغل، يجب ألا يتجاوز وقت التخزين قبل اللحام 4 ~ 24 ساعة، وإلا فإنه يجب تنظيفه مرة أخرى.

عملية تحضير سطح سلك اللحام العادي هي نفس عملية تحضير سطح سلك اللحام العادي. يمكن استخدام سلك اللحام المصقول للحام مباشرة دون أي تنظيف. يتم تخفيف وقت التخزين بعد فك ختم سلك اللحام، ولكن لا ينبغي أن يكون غير مختوم لفترة طويلة. يمكن إعادة غلق سلك اللحام غير المختوم ولكن غير المكتمل وتخزينه في بيئة جافة.

خط أنابيب الغاز الخامل: يجب اعتماد أنابيب الفولاذ المقاوم للصدأ أو أنابيب النحاس. يجب استخدام أنابيب البولي تترافلوروإيثيلين الصلب من نهاية خط الأنابيب إلى شعلة اللحام. يجب عدم استخدام أنابيب المطاط وراتنج الإيثيلين بسبب امتصاصها القوي للماء. يجب التأكد من عدم تسرب خط أنابيب الغاز الخامل (بما في ذلك وصلات الأنابيب)، وإلا فإن الجو الصناعي الرطب سيتسرب إلى خط الأنابيب دون ضغط داخلي.

نظرًا لأنه يجب توصيل أنابيب مياه التبريد داخل هيكل شعلة اللحام، تأكد من عدم تسرب وصلات الأنابيب. عندما تكون الرطوبة في بيئة الموقع عالية، يمكن نفخ خط أنابيب الغاز بالأرجون الساخن لإزالة الرطوبة المحتملة الملتصقة بجدار الأنبوب. يمكن أيضًا استخدام لوحة اختبار لاختبار اللحام القوسي للتحقق نوعيًا من النقاء ونقطة الندى والتأثير الوقائي للغاز الخامل بناءً على مظهر اللحام وعرض منطقة انحلال الكاثود، وأيضًا لإزالة المكثفات في شعلة اللحام وخط أنابيب الغاز.

آلية تغذية الأسلاك: يجب ألا يكون هناك زيت أو تلوث بالزيت داخل آلية تغذية الأسلاك. وينبغي أيضاً أن يستخدم غلاف تغذية الأسلاك أنابيب بولي تترافلوروإيثيلين، وينبغي إزالة المكثفات المحتملة الملتصقة بجدار الغلاف.

بيئة الموقع: يجب ألا تزيد درجة الحرارة في غرفة إنتاج لحام الألومنيوم وسبائك الألومنيوم عن 25 درجة مئوية ويجب ألا تتجاوز الرطوبة النسبية 50%. إذا كان من الصعب التحكم في البيئة العامة، ففكر في إنشاء بيئة صغيرة محلية مع تكييف الهواء أو إزالة الرطوبة للحام داخل الورشة الكبيرة.

يجب أن يكون مكان اللحام بعيدًا عن مكان القطع, الصفائح المعدنيةوالمعالجة وأماكن العمل الأخرى. يحظر وضع أشياء متنوعة في مكان عمل اللحام ويجب الحفاظ على نظافة الموقع وترتيبه.

تحتوي الزيوت وبصمات اليدين وبقع العرق على العمال المشاركين في التجميع واللحام على الهيدروكربونات التي تعد أيضًا مصادر للهيدروجين. عند ملامسة أجزاء الألومنيوم ومعالجتها ولحامها، يجب عليهم ارتداء ملابس بيضاء خاصة لحماية العمال. الغرض من اختيار الملابس البيضاء هو العثور على الأوساخ وإزالتها بسهولة.

2) التصميم الهيكلي

تجنب استخدام اللحام المستعرض واللحام العلوي والمفاصل ذات إمكانية الوصول الضعيفة أثناء التصميم لمنع حدوث كسر مفاجئ للقوس أثناء اللحام، مما يؤدي إلى حدوث مسامية عند نقطة كسر القوس. يجب أن تكون وصلات اللحام مواتية للحام الآلي لتحل محل إشعال القوس وإطفاء القوس واللحام اليدوي المتكرر. حيثما أمكن تنفيذ الشطبة الخلفية، يمكن تصميمها على شكل شطبة خلفية على شكل حرف V.

3) التسخين المسبق للحام المسبق

يُفضي التسخين المسبق للحام المسبق لإبطاء تبديد الحرارة إلى إبطاء سرعة تبريد الحوض المنصهر، وإطالة زمن وجود الحوض المنصهر، وتسهيل هروب فقاعات الهيدروجين، وتقليل أو تقليل مسامية اللحام. إنه مقياس فعال لمنع مسامية اللحام أثناء اللحام لتحديد المواقع واللحام وإصلاح اللحام لهياكل الألومنيوم وسبائك الألومنيوم.

أفضل طريقة للتسخين المسبق هي إعداد التسخين بالمقاومة في التركيب أو التسخين المحلي بالأشعة تحت الحمراء البعيدة خارج اللحام. بالنسبة لسبائك Al و Al-Mn و Al-Mg الملدنة مع ث (Mg) أقل من 5%، يمكن اختيار درجة حرارة التسخين المسبق 100 ~ 150 ℃. بالنسبة لسبائك Al-Mg-Si، وAl-Mg، وAl-Cu-Mg، وAl-Cu-Mn، وAl-Zn-Mg المقواة بالمحلول، لا تتجاوز درجة حرارة التسخين المسبق عمومًا 100 ℃. لإبطاء تبديد الحرارة، يجب استخدام المواد ذات الموصلية الحرارية الصغيرة لصنع تركيبات القالب (مثل الفولاذ) ولوحة دعم اللحام (الفولاذ المقاوم للصدأ أو سبائك التيتانيوم).

4) طريقة اللحام المفضلة

يتميز اللحام بقطب التنغستن الكهربائي AC TIG ولحام القطب الكهربائي التنغستن DC EP قوس الهيليوم القصير بعملية لحام قوس الهيليوم القوسي المستقر، وجو محيط أقل اختلاطًا في عمود القوس والتجمع المنصهر، لذلك فهي أقل حساسية لمسامية اللحام. أثناء اللحام بقطب التنجستن ذو الموجة المربعة AC TIG ولحام قوس البلازما مع ضبط القطبية والمعلمة غير المتماثلة، يكون انحلال الكاثود كافياً، ويمكن استبعاد المسامية والشوائب أثناء اللحام، كما أنها أقل حساسية لمسامية اللحام، ويمكن الحصول على لحامات خالية من العيوب.

أثناء اللحام MIG، تكون عملية انتقال القطرات غير مستقرة نسبيًا، ويختلط الغلاف الجوي البيئي حتمًا في منطقة عمود القوس، ويوجد المزيد من الهيدروجين المنصهر في الحوض المنصهر، وسرعة اللحام وسرعة تبريد الحوض المنصهر كبيرة، وبالتالي فإن الحساسية لمسامية اللحام قوية، ويجب اختيار الانتقال دون النفاثة واللحام بالأسلاك الخشنة.

5) معلمات عملية اللحام المفضلة

يؤدي تقليل جهد القوس وزيادة تيار اللحام وتقليل سرعة اللحام إلى تقليل محتوى الهيدروجين المذاب في حوض اللحام المنصهر، وإطالة زمن وجود الحوض المنصهر السائل، وإبطاء سرعة تبريد الحوض المنصهر، وتسهيل هروب فقاعات الهيدروجين، وتقليل مسامية اللحام.

6) تكنولوجيا عمليات اللحام

في بداية اللحام وأثناء اللحام الموضعي، تكون درجة حرارة قطعة العمل منخفضة، وتبديد الحرارة سريع، وسرعة تبريد البركة المنصهرة كبيرة، ومكان اللحام عرضة لمسامية اللحام. يجب استخدام لوحة اشتعال القوس الكهربائي. بعد اشتعال القوس أثناء اللحام بالموضع، يكون هناك تأخير طفيف، ثم يتم إجراء لحام سلك الحشو لمنع الاختراق غير الكامل والمسامية في هذا الموقع.

أثناء اللحام أحادي الجانب، تكون المسامية الجذرية عرضة للحدوث في الجزء الخلفي من جذر اللحام. من الأفضل تنفيذ اللحام على الوجهين المشطوف الخلفي. بعد اللحام الأمامي، يتم إجراء تنظيف الجذر الخلفي لإزالة مسامية الجذر وشوائب غشاء الأكسيد، ثم يتم إجراء لحام الختم الخلفي. أثناء اللحام متعدد الطبقات، يجب اعتماد قنوات اللحام بطبقات رقيقة.

تحتوي كل طبقة على حجم أصغر من المعدن المنصهر في الحوض المنصهر، مما يساعد على هروب فقاعات الهيدروجين.

أثناء عملية اللحام للإصلاح، يجب الكشف عن الموقع الدقيق للعيب الأصلي أولاً للتأكد من إزالة العيب تمامًا. من الأفضل ترتيب منظور الأشعة السينية للعملية على الفور للتحقق من درجة إزالة العيب.

أثناء لحام الإصلاح، تكون درجة حرارة اللحام منخفضة، ولحام الإصلاح قصير، والمسافة بين اشتعال القوس وإطفاء القوس صغيرة، وعملية الإصلاح غير مريحة، وسرعة تبريد الحوض المنصهر كبيرة، والمسامية عرضة للحدوث.

ولذلك، فإن صعوبة إصلاح اللحام كبيرة نسبيًا. إذا لزم الأمر، يمكن إجراء التسخين الموضعي بالأشعة تحت الحمراء البعيدة بالأشعة تحت الحمراء.

أثناء اللحام القوسي اليدوي، تعتمد الوقاية من مسامية اللحام أثناء اللحام وإصلاح اللحام إلى حد كبير على مهارات التشغيل لدى عامل اللحام. يجب أن يكون عامل اللحام جيدًا في مراقبة عملية التحول لحالة حوض اللحام المنصهر وتوليد الفقاعات وهروبها، ويجب ألا يسعى بشكل أعمى وراء سرعة اللحام العالية. يجب أن يكون جيدًا في استخدام تقنيات التشغيل للتحريك بشكل مناسب ذهابًا وإيابًا، وهو أمر مفيد لهروب الفقاعات.

أثناء اللحام الأوتوماتيكي، يمكن استخدام الطرق الميكانيكية أو الفيزيائية المناسبة لتحريك الحوض المنصهر، مثل التحريك بالموجات فوق الصوتية، والتحريك الكهرومغناطيسي، وغاز تغيير النبض (الأرجون، الهيليوم)، والتغذية النبضية بالأسلاك، إلخ.

يعد منع المسامية في لحامات الألومنيوم وسبائك الألومنيوم مشكلة معقدة. في الإنتاج الفعلي، غالبًا ما يلزم اعتماد تدابير تقنية شاملة مع ظروف الإنتاج.

يمكن إجراء الشطف ميكانيكيًا أو باستخدام طرق اللهب، مثل قوس البلازما. يجب أن يكون السطح المعالج أملس وخالٍ من الشقوق، والتصفيح، وشوائب الخبث، والنتوءات، وما إلى ذلك. إذا كانت طريقة قوس البلازما تترك بقايا، فيجب صقل السطح المقطوع بشكل أملس.

يجب تنظيف سلك اللحام، والسطح المائل، ومنطقة مجاورة بقطر 50 مم، بالطرق التالية بشكل عام:

1) يمكن استخدام المذيبات العضوية مثل الأسيتون لإزالة الزيوت والشحوم السطحية.

2) يجب استخدام الطرق الميكانيكية أو الكيميائية لإزالة طبقات الأكسيد السطحية.

3) يجب عدم تلوث أسلاك اللحام وقطع العمل التي تم تنظيفها قبل اللحام؛ وإلا يجب تكرار التنظيف. يجب إجراء اللحام بشكل عام في غضون 4 ساعات من التنظيف.

الطريقة الميكانيكية: يمكن كشط الشطبة والأسطح المجاورة أو صقلها أو طحنها. يمكن استخدام فرشاة (عجلة) من أسلاك الفولاذ المقاوم للصدأ بقطر 0.2 مم تقريبًا لتنظيف هذه الأسطح حتى تصبح لامعة معدنية. يمكن تنظيف سلك اللحام بفرشاة سلك الفولاذ المقاوم للصدأ أو ورق صنفرة نظيف.

الطريقة الكيميائية: يُنقع في محلول من 5%-10% NaOH عند درجة حرارة 70 درجة مئوية تقريباً لمدة 3 دقائق تقريباً، ثم يُشطف بعد ذلك. ثم ينقع في محلول من 30% HNO3T HNO3 تقريباً عند درجة حرارة الغرفة لمدة دقيقتين تقريباً، ثم يشطف بالماء الجاري ويجفف عند درجة حرارة 100 درجة مئوية تقريباً.

1) يمتاز الألومنيوم وسبائكه بقوة منخفضة في درجات الحرارة العالية، في حين أن الألومنيوم المنصهر يُظهر سيولة ممتازة، مما يؤدي إلى ترهل معادن اللحام أثناء اللحام. لضمان الاختراق دون انهيار، غالبًا ما تُستخدم ألواح الدعم لدعم الحوض المنصهر والمعادن المجاورة أثناء اللحام. يمكن استخدام ألواح الجرافيت أو ألواح الفولاذ المقاوم للصدأ أو ألواح الفولاذ الكربوني كألواح دعم.

يتم قطع أخدود مقوس على سطح صفيحة الدعم لضمان تشكيل اللحام على الجانب الخلفي. عند اللحام باستخدام صفيحة دعم، لا يحتفظ الأخدود بحافة غير حادة، ويجب صقل صفيحة الدعم وتنظيفها قبل اللحام. يجب توخي الحذر لضمان عدم ذوبان الصفيحة الخلفية أثناء اللحام.

2) دور حلقات التبطين المصنوعة من الفولاذ المقاوم للصدأ

في عملية لحام الأنابيب المصنوعة من سبائك الألومنيوم والمغنيسيوم ذات القطر الصغير، يمكن استخدام حلقة تبطين من الفولاذ المقاوم للصدأ ذات النمط المدمج داخل أنبوب سبائك الألومنيوم والمغنيسيوم قبل اللحام. وهذا يمكن أن يمنع بشكل فعال انهيار وتقطير معدن اللحام، مما يسهل تشكيل اللحام. من ناحية أخرى، يوفر حماية فعالة للحام الجذر، ويقلل من درجة الأكسدة، ويقلل من تكوين عيوب اللحام مثل المسامية وشوائب الخبث.

3) تصنيع حلقات التبطين المصنوعة من الفولاذ المقاوم للصدأ

تتكون حلقة التبطين المصنوعة من الفولاذ المقاوم للصدأ من حلقة تبطين وألومنيوم مخدد. أولاً، تُصنع حلقة البطانة المصنوعة من سبائك الألومنيوم المحزوزة خصيصًا، ويتم إدخال شريط الفولاذ المقاوم للصدأ في أخدودها أثناء الاستخدام. يكون شريط الفولاذ المقاوم للصدأ عادةً 1.سمك 5 مم وبعرض 20 مم.

4) تجميع حلقات التبطين المصنوعة من الفولاذ المقاوم للصدأ

يتم تجميع حلقات التبطين المصنوعة من الفولاذ المقاوم للصدأ ووضعها كما هو موضح في الشكل أدناه.

قبل تجميع الأنابيب، يجب إزالة الشوائب مثل بقع الزيت والأكاسيد الموجودة على سلك اللحام وأسطح الأخدود وفي حدود 50 مم على الأقل على كلا الجانبين باستخدام مذيبات عضوية مثل الأسيتون ورابع كلوريد الكربون، أو باستخدام فرشاة سلك فولاذي مقاوم للصدأ حتى يظهر بريق معدني.

يجب لحام اللحامات وأسلاك اللحام التي تم تنظيفها في غضون 8 ساعات. وإذا تم تجاوز هذه الفترة، ينبغي اتخاذ تدابير حماية فعالة؛ وإلا ينبغي تكرار التنظيف.

أثناء تجميع الأنابيب، يجب أن تكون الجدران الداخلية مستوية، مع استيفاء الإزاحة للمتطلبات التالية:

★ عندما يكون سمك جدار الأنبوب أقل من أو يساوي 5 مم، يجب أن يكون الإزاحة أقل من أو يساوي 0.5 مم;

★ عندما يكون سمك جدار الأنبوب أكبر من 5 مم، يجب أن يكون الإزاحة أقل من أو يساوي 10% من سمك الجدار ولا يتجاوز 2 مم;

أثناء تحديد موضع درز اللحام، يجب استخدام نفس سلك اللحام وعملية اللحام مثل اللحام الرسمي، ويجب أن يقوم عامل لحام مؤهل بإجراء اللحام. يمكن العثور على أبعاد خط اللحام لتحديد موضع اللحام في الجدول 4-2.

| القطر الاسمي | الموقع والكمية | ارتفاع لحام التماس اللحام | الطول |

| ≤50 | متماثل 2 نقطة | التحديد بناءً على سُمك اللحام | 5-10 |

| >50~150 | موزعة بالتساوي 2 ~ 3 نقاط | 5-10 | |

| >150~200 | موزعة بالتساوي 3 ~ 4 نقاط | 10-20 |

عند استخدام اللحام اليدوي بقوس التنغستن القوسي، يمكن إجراء التسخين المسبق لسماكات اللحام التي تتراوح بين 10-15 مم.

واعتمادًا على نوع سبيكة الألومنيوم، يمكن أن تتراوح درجة حرارة التسخين المسبق من 100-200 درجة مئوية، باستخدام لهب الأكسجين والأسيتيلين أو الفرن الكهربائي أو موقد اللحام للتسخين. يمكن أن يقلل التسخين المسبق من التشوه وعيوب المسامية في اللحام.

1) استخدم مصدر طاقة التيار المتردد للحام القوسي التنجستن اليدوي بالتيار المتردد، ومصدر التيار المباشر للحام القوسي الاندماجي.

2) يجب أن يتم بدء القوس على صفيحة الضرب، ويجب أن يكون إنهاء اللحام الطولي على صفيحة الإطفاء. يجب أن تكون مواد كلتا الصفيحتين مماثلة للمادة الأصلية لمنع حدوث تقوس بالأسلاك أو الخطوط الأرضية أو أدوات اللحام.

3) استخدام طريقة اللحام السريع بالتيار العالي. يجب ألا يتجاوز التأرجح الجانبي لسلك اللحام ثلاثة أضعاف قطره.

4) يجب أن يتم اللحام بشكل متناظر. وبالنسبة للحام من المركز إلى الخارج، يجب إجراء اللحامات ذات الانكماش الكبير أولاً، ويجب إكمال مسار اللحام بأكمله بشكل متواصل.

5) يجب ألا تغادر نهاية سلك اللحام في اللحام بقوس التنغستن اليدوي منطقة الحماية.

6) أثناء عملية اللحام، يجب الانتباه إلى إزالة شوائب الأكسيد والعيوب الأخرى بين طبقات اللحام. وينبغي ضمان الاختراق في جذر اللحام الجانبي. بالنسبة للحام مزدوج الجانب، يجب تنظيف جذر اللحام للكشف عن معدن اللحام في الطبقة الأمامية. يجب ملء الحفرة، ويجب أن تكون نقطة بدء القوس منصهرة تمامًا.

الأسباب:

① قطب كهربائي رقيق من التنجستن

② ضرب القوس المباشر باستخدام قطب كهربائي من التنجستن البارد

③ تلامس التنجستن (قطب التنجستن الذي يلامس قطعة العمل أو الأجسام الأخرى)

الحلول:

استخدم صفيحة ضرب، وطحن قطب التنجستن عند ملامسته.

الأسباب:

①Al2O3 في حالة التشتت التي لا يمكن تمييزها هندسيًا لا تؤثر على الأداء

② يؤثر Al2O3 الخطي على الأداء. تميل شوائب Al2O3 إلى التكون عند الجذر

الحلول:

①إعادة الصهر

② طحن الجذر

③عندما يكون قطر الأنبوب صغيرًا جدًا بحيث لا يمكن طحنه أو إعادة صهره، استخدم لوحة دعم من الفولاذ المقاوم للصدأ

الأسباب:

① طبقة الأكسيد على سلك اللحام وسطح المادة الأصلية

② بخار الماء في غاز الأرجون

③ بخار الماء في خرطوم شعلة اللحام

④ العوامل البيئية (طقس عاصف أو ممطر)

الحلول:

① نظف طبقة الزيت والأكسيد بالقرب من أخدود سلك اللحام والمادة الأم.

②تأكد من نقاء غاز الأرجون. استخدم زجاجة ممتلئة عند اللحام في أوضاع مسطحة أو علوية، وحافظ على خرطوم الغاز قصيرًا.

③ قم بتمديد وقت بدء القوس، وتأكد من عدم تسرب خرطوم الغاز.

④ تجنب البناء في الطقس الممطر أو العاصف.

⑤ التسخين المسبق عندما تكون قطعة العمل ≥15 مم، أو التسخين المسبق في اللحام العرضي عندما تكون δ10 مم.