لماذا يُعد لحام الفولاذ الكربوني فنًا وعلمًا في آن واحد؟ يُعد فهم قابلية لحام أنواع مختلفة من الفولاذ الكربوني - من المحتوى الكربوني المنخفض إلى المحتوى الكربوني العالي - أمرًا بالغ الأهمية لضمان وجود وصلات قوية ومتينة. تتعمق هذه المقالة في التحديات المحددة والتقنيات اللازمة للحام أنواع مختلفة من الفولاذ الكربوني، وتقدم رؤى رئيسية حول كيفية تأثير عوامل مثل محتوى الكربون والشوائب ومعدلات التبريد على جودة اللحام. اكتشف الطرق العملية لتحسين قابلية اللحام وتحقيق أفضل النتائج.

يمكن الإشارة إلى الصلب الكربوني، الذي يتكون في المقام الأول من الحديد (Fe) مع كمية صغيرة من الكربون (C) كعنصر إشابة، باسم "الصلب الكربوني". يمكن تصنيف الصلب الكربوني بطرق مختلفة.

استنادًا إلى محتوى الكربون، يمكن تصنيفها إلى فولاذ منخفض الكربون وفولاذ متوسط الكربون وفولاذ عالي الكربون. استنادًا إلى الجودة، يمكن تصنيفها على أنها فولاذ كربوني عادي، وفولاذ كربوني عالي الجودة، وفولاذ هيكلي كربوني عالي الجودة.

استنادًا إلى التطبيق، يمكن تقسيمها إلى فولاذ هيكلي وفولاذ الأدوات. وفقًا لمتطلبات وتطبيقات محددة في صناعات معينة، يتوفر فولاذ متخصص، مثل الفولاذ الكربوني لأوعية الضغط، والفولاذ الكربوني للغلايات، والفولاذ الهيكلي الكربوني لبناء السفن.

يتم تحديد قابلية لحام الفولاذ الكربوني في المقام الأول من خلال محتواه من الكربون. كلما زاد محتوى الكربون، تقل قابلية اللحام تدريجيًا. ويؤثر وجود المنجنيز (Mn) والسيليكون (Si) في الفولاذ الكربوني أيضًا على قابلية اللحام، حيث يؤدي زيادة محتواهما إلى ضعف قابلية اللحام، وإن لم يكن بنفس درجة الكربون.

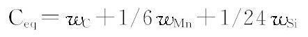

يتم حساب المحتوى الكربوني المكافئ، المعروف باسم المكافئ الكربوني (Ceq)، عن طريق تحويل محتوى عناصر السبائك في الفولاذ إلى محتوى كربوني مكافئ. وهو بمثابة مؤشر مرجعي لتقييم قابلية لحام الفولاذ.

وبهذه الطريقة، يمكن دمج تأثير الكربون (C) والمنجنيز (Mn) والسيليكون (Si) على قابلية اللحام في صيغة مكافئ الكربون (Ceq) المناسبة للصلب الكربوني.

كلما زادت قيمة Ceq، تزداد الحساسية للتشقق البارد، مما يؤدي إلى ضعف قابلية اللحام. وعادةً عندما تكون قيمة Ceq أقل من 0.4%، يكون الفولاذ قليل الميل إلى التصلب ويُظهر قابلية لحام جيدة دون الحاجة إلى التسخين المسبق. عندما تتراوح قيمة Ceq بين 0.4% و0.6%، يكون للصلب ميل كبير للتصلب، مما يؤدي إلى زيادة الحساسية للتشقق البارد وقابلية لحام معتدلة.

في مثل هذه الحالات، يلزم اتخاذ تدابير إضافية مثل التسخين المسبق أثناء اللحام. عندما تتجاوز قيمة Ceq 0.6%، تصبح قابلية اللحام ضعيفة للغاية.

تؤثر الشوائب (مثل S، P، O، N) والعناصر النزرة (مثل Cr، Mo، V، Cu) في الفولاذ الكربوني تأثيرًا كبيرًا على قابلية التشقق والخواص الميكانيكية ل الوصلات الملحومة. في الواقع، لا تتحدد قابلية اللحام ليس فقط بمحتوى عناصر السبائك ولكن أيضًا بمعدل تبريد الوصلة الملحومة.

على وجه الخصوص، في حالة الفولاذ منخفض وعالي الكربون، في ظل بعض حرارة اللحام الدورات، يكون معدل التبريد أسرع، مما يؤدي إلى تكوين المارتينسيت في اللحام والمنطقة المتأثرة بالحرارة.

المزيد مارتينسايت موجودة، كلما زادت الصلابة، مما يؤدي إلى ضعف قابلية اللحام وزيادة الميل للتشقق. لذلك، يصبح التحكم في معدل التبريد أثناء اللحام أمرًا بالغ الأهمية.

من خلال استخدام التسخين المسبق، أو التحكم في درجة حرارة الطبقات البينية، أو التسخين اللاحق، أو استخدام مدخلات حرارة لحام عالية، يمكن تقليل معدل تبريد الوصلة الملحومة، وبالتالي التحكم في البنية المجهرية والصلابة وتقليل إمكانية التشقق البارد.

وبالإضافة إلى العوامل المذكورة أعلاه التي تؤثر على قابلية لحام الفولاذ الكربوني، فإن حالة المعالجة الحرارية قبل اللحام للمادة الأساسية لها أيضًا تأثير كبير على قابلية اللحام ويجب عدم إغفالها أثناء لحام الفولاذ الكربوني.

يُظهر الفولاذ منخفض الكربون، الذي يحتوي عادةً على أقل من 0.251 تيرابايت 3 تيرابايت من الكربون وكميات قليلة من المنجنيز (Mn) والسيليكون (Si)، قابلية لحام ممتازة بسبب تركيبته. لا تشكل هذه الدرجة من الفولاذ عمومًا هياكل تصلب أو تبريد شديدة أثناء اللحام، مما يجعلها قابلة بشكل كبير لعمليات الربط المختلفة.

إن الخصائص المتأصلة في الفولاذ منخفض الكربون، بما في ذلك اللدونة الفائقة والصلابة في الصدمات، تُترجم بشكل جيد في الوصلات الملحومة. وتساهم هذه الخصائص في قدرة المادة على تحمل التشوه والصدمات المفاجئة، سواءً في المعدن الأساسي أو في مناطق اللحام.

تتمثل إحدى المزايا الأساسية للحام الفولاذ منخفض الكربون في تبسيط عملية اللحام. ففي ظل الظروف القياسية، لا يتطلب عادةً:

هذا النهج المبسط يقلل بشكل كبير من وقت المعالجة والتكاليف مع الحفاظ على سلامة المفصل.

ومع ذلك، من المهم ملاحظة أنه في حالات معينة، قد يمثل الفولاذ منخفض الكربون تحديات في اللحام. يمكن أن تحدث هذه الحالات، على الرغم من ندرتها، بسبب:

لضمان جودة اللحام المثلى، من الضروري التحقق من تركيبة الفولاذ واختيار عمليات اللحام والمعايير المناسبة.

تتجلى براعة الفولاذ منخفض الكربون في مجموعة واسعة من طرق اللحام القابلة للتطبيق، وكل منها قادر على إنتاج وصلات عالية الجودة. وتشمل التقنيات الحالية القياسية في الصناعة ما يلي:

تقدم كل طريقة مزايا محددة اعتمادًا على التطبيق وتصميم الوصلة ومتطلبات الإنتاج. على سبيل المثال، غالبًا ما يُفضل استخدام GMAW مع التدريع بثاني أكسيد الكربون لمعدل الترسيب العالي وملاءمته للأتمتة، بينما يتم اختيار GTAW لدقته في اللحام بالمقاطع الرقيقة والتمريرات الجذرية.

في الختام، في حين أن الفولاذ منخفض الكربون هو أكثر أنواع الفولاذ قابلية للحام بشكل عام، فإن الحفاظ على الوعي بالمشكلات المحتملة والالتزام بأفضل الممارسات يضمن وصلات لحام متسقة وعالية الجودة في مختلف التطبيقات.

(1) اللحام بالقوس المعدني المحمي

اللحام بالقوس المعدني المحمي (SMAW) هو تقنية متعددة الاستخدامات ومستخدمة على نطاق واسع لربط مكونات الفولاذ منخفض الكربون. إن حجر الزاوية في اختيار القطب الكهربائي للحام الفولاذ منخفض الكربون هو مبدأ القوة المتساوية، مما يضمن أن الخصائص الميكانيكية لمعدن اللحام تتطابق بشكل وثيق أو تتجاوز قليلاً خصائص المادة الأساسية.

تُستخدم سلسلة E43xx من الأقطاب الكهربائية في الغالب في هذا التطبيق نظرًا لتوافقها مع الخصائص الميكانيكية للفولاذ منخفض الكربون. يُظهر الفولاذ منخفض الكربون عادةً قوة شد متوسطة تبلغ 417.5 ميجا باسكال تقريبًا، بينما تنتج أقطاب سلسلة E43xx معدنًا مترسبًا بقوة شد لا تقل عن 420 ميجا باسكال. ويضمن هذا التماثل الطفيف هذا سلامة الوصلة القوية دون المساس بأداء الهيكل العام.

تشتمل سلسلة E43xx على مجموعة متنوعة من أنواع الأقطاب الكهربائية والعلامات التجارية مما يسمح لعمال اللحام بضبط اختيارهم بناءً على تركيبات معدنية أساسية محددة وتكوينات الوصلات وظروف التحميل. يجب أيضًا مراعاة عوامل مثل موضع اللحام والليونة المطلوبة وصلابة الصدمات أثناء اختيار القطب الكهربائي.

بالنسبة للتطبيقات الإنشائية الحرجة أو المكونات الخاضعة لسيناريوهات تحميل معقدة، يوصى بشدة باستخدام أقطاب الهيدروجين المنخفضة (مثل E7018). تقلل هذه الأقطاب الكهربائية من خطر التشقق الناتج عن الهيدروجين، خاصةً في المقاطع السميكة أو الوصلات المقيدة للغاية. يوفر الجدول 5-1 إرشادات شاملة لاختيار القطب الكهربائي عبر سيناريوهات اللحام المختلفة.

عند لحام درجات الصلب الأخرى، من الضروري الرجوع إلى المعايير الخاصة بالصناعة مثل JB/T 4709-2007 أو المعايير الوطنية ذات الصلة. تقدم هذه المصادر معايير اختيار القطب الكهربائي التفصيلية، مع مراعاة عوامل مثل تركيبة الفولاذ ومتطلبات الخواص الميكانيكية وظروف الخدمة.

ولتحسين جودة اللحام وكفاءته، غالبًا ما تتضمن عمليات اللحام بالحرارة المنخفضة SMAW الحديثة مصادر طاقة نابضة، وطلاءات أقطاب كهربائية متخصصة لتحسين ثبات القوس، ومخاليط غاز التدريع المتقدمة. يمكن لهذه الابتكارات تعزيز الاختراق وتقليل الترشيش وتحسين جماليات اللحام بشكل عام، خاصةً في تطبيقات اللحام خارج الموضع.

(2) اللحام بالقوس المعدني الغازي (GMAW)

اكتسب اللحام بالقوس الغازي المعدني الغازي (GMAW) بغاز ثاني أكسيد الكربون (CO2) شعبية كبيرة في السنوات الأخيرة للحام الفولاذ منخفض الكربون، نظرًا لتعدد استخداماته وكفاءته وفعاليته من حيث التكلفة. وتستخدم هذه العملية نوعين رئيسيين من أسلاك اللحام: الأسلاك الصلبة والأسلاك ذات التدفق المحفور، وكل منهما يقدم مزايا مميزة لتطبيقات محددة.

يلتزم اختيار أسلاك اللحام للفولاذ منخفض الكربون بمبدأ القوة المتساوية، مما يضمن أن تكون الخواص الميكانيكية لمعدن اللحام مطابقة أو تتجاوز قليلاً خواص المعدن الأساسي. هذا المبدأ ضروري للحفاظ على السلامة الهيكلية وموضح في الجدول 5-1، والذي يوفر دليلاً شاملاً لاختيار السلك بناءً على خصائص المعدن الأساسي.

تشمل خيارات أسلاك اللحام الخاصة باللحام بالقوس المعدني الغازي CO2 ما يلي:

للاطلاع على المواصفات التفصيلية وخصائص الأداء، ارجع إلى المعايير الوطنية مثل GB/T 8110-1995 "أسلاك اللحام المصنوعة من الفولاذ الكربوني وسبائك الفولاذ المنخفضة للحام المحمي بالغاز" أو ما يعادلها دوليًا مثل AWS A5.18 للأسلاك الصلبة و AWS A5.20 للأسلاك ذات التدفق المحمي بالغاز.

جودة غاز التدريع أمر بالغ الأهمية لتحقيق جودة اللحام المثلى. يجب أن يكون الحد الأدنى لنقاء غاز ثاني أكسيد الكربون المستخدم في اللحام 99.5% لمنع التلوث وضمان ثبات القوس الكهربائي بشكل مناسب. يختار بعض الصانعين خلائط الغاز، مثل 75% Argon / 25% CO2 لتحسين خصائص اللحام وتقليل الترشيش.

عند تنفيذ GMAW مع التدريع بثاني أكسيد الكربون، ضع في اعتبارك أفضل الممارسات التالية:

من خلال الالتزام بهذه الإرشادات واختيار سلك اللحام المناسب، يمكن للمصنعين تحقيق لحامات عالية الجودة وفعالة على الفولاذ منخفض الكربون باستخدام اللحام بالقوس المعدني الغازي CO2.

(3) اللحام بالقوس المغمور (SAW)

اللحام بالقوس المغمور (SAW) هو عملية عالية الكفاءة ومتعددة الاستخدامات تستخدم على نطاق واسع لربط الفولاذ منخفض الكربون، خاصةً في تطبيقات الألواح المتوسطة إلى السميكة. تتفوق هذه الطريقة في إنتاج لحامات عالية الجودة مع اختراق عميق وخصائص ميكانيكية ممتازة. بالنسبة للحام الفولاذ منخفض الكربون SAW، غالبًا ما يتم اختيار الأسلاك الصلبة مثل H08A أو H08MnA نظرًا لتركيبها الكيميائي المتسق وقابليتها الفائقة للتغذية.

عادةً ما يتم إقران هذه الأسلاك مع المنجنيز العالي والسيليكون العالي وتدفقات الفلورايد المنخفضة مثل HJ430 أو HJ431 أو HJ433. يعمل هذا المزيج على تحسين ثبات القوس، ويعزز قابلية انفصال الخبث، ويعزز تشكيل الهياكل الدقيقة لمعدن اللحام الدقيق الحبيبات. يعوض المحتوى العالي من المنجنيز في التدفق فقدان المنجنيز أثناء اللحام، بينما يحسن السيليكون من إزالة الأكسدة والخصائص الميكانيكية. يقلل المحتوى المنخفض من الفلورايد من خطر التشقق الناتج عن الهيدروجين ويقلل من انبعاثات الأبخرة الضارة.

وتشهد الصناعة اتجاهًا متزايدًا نحو استخدام التدفقات الملبدة التي توفر تحكمًا محسنًا في التركيب الكيميائي وخصائص اللحام. تتضمن بعض أنواع التدفقات الملبدة المتقدمة مسحوق الحديد، مما يتيح تقنية ثورية تُعرف باسم اللحام أحادي الجانب مع تشكيل مزدوج الجانب. ويستخدم هذا النهج المبتكر مواد دعم مصممة خصيصًا، مما ينتج عنه لحامات مبهجة من الناحية الجمالية تبدو وكأنها ملحومة من كلا الجانبين. لا تعزز هذه التقنية الجاذبية البصرية فحسب، بل تعمل أيضًا على تحسين كفاءة اللحام بشكل كبير من خلال تقليل الحاجة إلى إعادة التموضع أو التمريرات المتعددة.

للاطلاع على نظرة عامة شاملة على مواد اللحام شائعة الاستخدام للحام القوسي المغمور للصلب منخفض الكربون، بما في ذلك تركيبات الأسلاك والتدفق وتطبيقاتها المحددة، راجع الجدول 5-1 أدناه. يوفر هذا الجدول إرشادات قيمة لاختيار مواد اللحام الاستهلاكية المثلى بناءً على عوامل مثل سُمك اللوحة وتصميم الوصلة والخصائص الميكانيكية المطلوبة.

(4) اللحام اليدوي بغاز التنجستن الخامل (TIG)

في التطبيقات الإنشائية الحرجة، خاصةً عند لحام الوصلات التناكبية لأنابيب الفولاذ منخفض الكربون، يكون تحقيق هياكل اللحام ذات الاختراق الكامل أمرًا بالغ الأهمية. وتستخدم العديد من المنشآت الصناعية اللحام اليدوي TIG في اللحام اليدوي لتمرير الجذر، يليه مزيج من اللحام بالقوس المعدني المحمي (SMAW) واللحام بالتلحيم بالتلحيم بالتلحيم اليدوي للتعبئة والتغطية. وبدلاً من ذلك، تعتمد بعض العمليات بشكل حصري على اللحام اليدوي TIG طوال العملية بأكملها، مما يضمن التحكم الدقيق والنتائج عالية الجودة.

عند إجراء لحام TIG على الفولاذ منخفض الكربون، من الضروري استخدام سلك حشو مخصص للحام لتقليل الاختلافات في التركيب الكيميائي وضمان خصائص ميكانيكية متسقة في اللحام. بالنسبة للفولاذ مثل فولاذ 20 و20g و20R، تكون مادة الحشو H08Mn2SiA مناسبة بشكل عام، حيث توفر التوازن الأمثل بين القوة والليونة. يجب أن يحافظ غاز التدريع المستخدم في لحام TIG، وهو عادةً الأرجون (Ar)، على حد أدنى من النقاء يبلغ 99.99% لمنع التلوث وضمان سلامة اللحام.

في حين أن لحام TIG فعال للغاية في تطبيقات الفولاذ منخفض الكربون، يمكن استخدام العديد من طرق اللحام الأخرى بناءً على متطلبات المشروع المحددة:

في تصنيع الغلايات وأوعية الضغط، يتم استخدام مجموعة واسعة من تقنيات اللحام وتوليفاتها. يعتمد اختيار هذه الأساليب على عوامل مثل سماكة المواد، وتكوين الوصلة، وإمكانية الوصول، وحجم الإنتاج، ومتطلبات الكود المحدد. تتضمن بعض التقنيات المتقدمة ما يلي:

يعد اختيار طريقة اللحام أمرًا بالغ الأهمية في ضمان السلامة الهيكلية، وتلبية المعايير التنظيمية، وتحسين كفاءة الإنتاج في تصنيع الغلايات وأوعية الضغط.

الجدول 5-1: أمثلة على مواد اللحام شائعة الاستخدام في لحام الفولاذ منخفض الكربون

| درجة الفولاذ. | طراز قطب اللحام الكهربائي (العلامة التجارية) المستخدم في اللحام بالقوس الكهربائي. | سلك لحام لثاني أكسيد الكربون2 اللحام المحمي بالغاز. | تدفقات اللحام بالقوس المغمور / سلك اللحام | ||

| الهيكل العام. | البنية المهمة أو المعقدة. | أسلاك اللحام ذات النواة الصلبة. | سلك لحام ذو قلب متدفق. | ||

| س235 أ س235 ب Q235C | E4303 (J422) | E315 (J427J427) E4316 (J426) | ER49-1 (H08Mn2SiA) ER49-1 (H08Mn2SiA) | EF01-5020 | HJ401-H08A (HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315 (J427) E4316 (J426) | ER49-1 (H08Mn2SiA) ER49-1 (H08Mn2SiA) | EF01-5020 | HJ401-H08A (HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315 (J427) E4316 (J426) | ER50-3 | EF01-5020 | HJ401-H08A (HJ431) /H08MnA أو H08MnSi |

(1) تحضير ما قبل اللحام

يشمل التحضير المسبق للحام الجوانب التالية:

1) إعداد الأخدود.

يجب أن يتم تحضير الأخدود باستخدام طرق الشغل على البارد، ولكن يمكن أيضًا استخدام طرق الشغل على الساخن. يجب استخدام أخدود اللحام يجب أن تظل مسطحة دون أي عيوب مثل التشققات أو التصفيح أو احتواء الخبث.

يجب أن تتوافق الأبعاد مع الرسومات أو مواصفات عملية اللحام. يجب تنظيف السطح وكلا جانبي الأخدود (10 مم للحام القوسي بقطب اللحام الكهربائي، 20 مم للحام القوسي المغمور) تنظيفاً كاملاً من الماء والصدأ والزيت والخبث والشوائب الضارة الأخرى.

2) يجب تجفيف أقطاب اللحام والتدفق وإبقائها دافئة وفقًا للوائح. ويجب تنظيف أسلاك اللحام من الزيت والصدأ والشوائب الأخرى.

3) التسخين المسبق

بشكل عام، منخفضة لحام الفولاذ الكربوني لا يتطلب تدابير معالجة خاصة. ومع ذلك، في ظروف الشتاء الباردة، فإن وصلة اللحام يبرد بسرعة، مما يزيد من الميل إلى التشقق. وينطبق هذا بشكل خاص على الهياكل الصلبة ذات الحجم الكبير سُمك اللحام.

لتجنب تكون الشقوق, التسخين المسبق قبل اللحاموالحفاظ على درجة حرارة الطبقة البينية أثناء اللحام، ويمكن اتخاذ تدابير ما بعد التسخين. إن درجة حرارة التسخين المسبق يمكن تحديدها بناءً على نتائج الاختبار والمعايير ذات الصلة. وقد تختلف درجة حرارة التسخين المسبق باختلاف المنتجات، كما هو مبين في الجدول 5-2 والجدول 5-3.

الجدول 5-2: درجة حرارة التسخين المسبق للهياكل الصلبة منخفضة الكربون الصلبة الشائعة

| درجة الفولاذ | سُمك المادة (مم). | درجة حرارة التسخين المسبق (درجة مئوية). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25، 20 جم , 22 جم، 20 رطوبة 20 ر | ≈40 | >50 |

| >60 | >100 |

الجدول 5-3: درجة حرارة التسخين المسبق للكربون المنخفض لحام الصلب في بيئة منخفضة الحرارة

| درجة الحرارة البيئية (درجة مئوية) | سُمك المكوِّن الملحوم (مم) | درجة حرارة التسخين المسبق (درجة مئوية). | |

| العوارض والأعمدة والسقالات. | خطوط الأنابيب والحاويات. | ||

| أقل من -30 درجة مئوية تحت الصفر | <30 | <16 | 100~150 |

| أقل من -20 درجة مئوية تحت الصفر | 17~30 | ||

| أقل من -10 درجات مئوية تحت الصفر | 35~50 | 31~40 | |

| أقل من صفر درجة مئوية | 51~70 | 51~50 | |

4) لحام الموضع

يشير اللحام الموضعي إلى اللحام الذي يتم إجراؤه لتجميع وتثبيت مواضع الأجزاء المختلفة على المكوّن الملحوم. يُطلق على اللحام الناتج لحام تحديد الموضع. يجب استخدام نفس مادة اللحام مثل اللحام الموضعي في اللحام الموضعي ويجب تطبيق نفس عملية اللحام.

يجب أن يكون لحام تحديد الموضع خاليًا من الشقوق، وإلا يجب إزالته وإعادة لحامه. يجب أن تكون أطراف اللحام الموضعي التي تنصهر في اللحام الدائم سهلة ضرب قوس. إذا كانت هناك مسامية أو شوائب خبث، فيجب إزالتها.

(2) متطلبات اللحام

متطلبات اللحام كما يلي:

1) يجب على عمال اللحام إجراء اللحام وفقًا لمتطلبات الرسومات ووثائق العملية والمعايير الفنية.

2) يجب أن يتم ضرب القوس على الصفيحة الخلفية أو داخل الأخدود، ويحظر ضرب القوس في مناطق غير اللحام. عند إطفاء القوس، يجب ملء الحفرة عند إطفاء القوس.

3) يجب التحكم في درجة حرارة الطبقة البينية ضمن النطاق المحدد أثناء عملية اللحام. عندما يتم تسخين قطعة العمل مسبقًا، يجب ألا تقل درجة حرارة الطبقة البينية عن درجة حرارة التسخين المسبق.

4) يجب إكمال كل عملية لحام في عملية واحدة متواصلة، ويجب تجنب الانقطاعات قدر الإمكان.

5) يجب أن يفي شكل سطح اللحام وأبعاده ومظهره بالمعايير ذات الصلة.

6) يجب أن يكون سطح اللحام خاليًا من الشقوق والمسامية والحفر وشوائب الخبث المرئية. يجب إزالة الخبث الموجود على اللحام والبقع على كلا الجانبين. يجب أن يكون الانتقال بين اللحام والمادة الأساسية سلسًا. يجب ألا يتجاوز القطع السفلي على سطح اللحام متطلبات المعايير ذات الصلة.

يُظهر الفولاذ الكربوني المتوسط، الذي يتراوح محتواه من الكربون بين 0.30% و0.60%، خصائص متفاوتة لقابلية اللحام. في الطرف السفلي من هذا النطاق (wC ≈ 0.30%) ومع محتوى معتدل من المنجنيز، يُظهر الفولاذ قابلية لحام جيدة. ومع ذلك، تتدهور قابلية اللحام تدريجيًا مع زيادة محتوى الكربون.

بالنسبة للفولاذ الذي يحتوي على محتوى كربوني يقترب من 0.501 تيرابايت 3 تيرابايت، يمكن أن يؤدي استخدام عمليات لحام الفولاذ منخفض الكربون القياسية إلى تكوين هياكل مارتينسيتية هشة في المنطقة المتأثرة بالحرارة (HAZ)، مما يزيد بشكل كبير من خطر التشقق. وتمتد هذه القابلية إلى معدن اللحام نفسه إذا لم يتم التحكم بعناية في معايير اللحام واختيار مواد الحشو. أثناء اللحام، يحدث تخفيف كبير للمعدن الأساسي أثناء اللحام، مما يرفع مستويات الشوائب ويزيد من احتمالية حدوث التشقق (الساخن) المتصلب، خاصةً عندما لا يتم تنظيم محتوى الكبريت بشكل صارم. هذه الشقوق الساخنة هي الأكثر انتشارًا في منطقة فوهة اللحام.

لا يقتصر الميل لعيوب اللحام في الفولاذ متوسط الكربون على التشقق. فمع ارتفاع محتوى الكربون، يصبح الفولاذ عرضة بشكل متزايد لتكوين المسامية، مما يستلزم تحكمًا صارمًا في معايير اللحام ونقاء غاز التدريع.

يجد الفولاذ متوسط الكربون تطبيقات في كل من المكونات الهيكلية عالية القوة والأجزاء والأدوات الميكانيكية المقاومة للتآكل. وعند استخدامه في المكونات الميكانيكية، غالبًا ما ينصب التركيز على تحقيق الصلابة المثلى ومقاومة التآكل بدلاً من زيادة القوة إلى أقصى حد. وفي كلتا الحالتين، يتم تحقيق الخصائص المطلوبة عادةً من خلال عمليات المعالجة الحرارية المصممة بعناية.

يمثل لحام المكونات المعالجة بالحرارة تحديات فريدة من نوعها. يجب تنفيذ تدابير وقائية للتخفيف من تكوين الشقوق، مثل التسخين المسبق، والتحكم في درجات الحرارة البينية واختيار المواد الاستهلاكية للحام بشكل صحيح. من المهم إدراك أن المدخلات الحرارية الناتجة عن اللحام يمكن أن تؤدي إلى تليين موضعي في منطقة HAZ، مما قد يضر بأداء المكون. لاستعادة الخواص الميكانيكية لمنطقة HAZ وضمان أداء موحد عبر الوصلة الملحومة، غالبًا ما تكون المعالجة الحرارية بعد اللحام (PWHT) ضرورية.

يتطلب اللحام الناجح للفولاذ الكربوني المتوسط الكربون نهجًا شاملاً، بما في ذلك:

من خلال إدارة هذه العوامل بعناية، من الممكن إنتاج لحامات عالية الجودة في الفولاذ الكربوني المتوسط الذي يحافظ على الخواص الميكانيكية والسلامة الهيكلية المطلوبة للمكون.

(1) اللحام بالقوس المعدني المحمي (SMAW) للصلب الكربوني المتوسط

لحام القوس المعدني المحمي (SMAW) هو طريقة اللحام السائدة للفولاذ الكربوني المتوسط، على الرغم من ضعف قابلية اللحام المتأصلة فيه. ويتطلب هذا النوع من الفولاذ، المستخدم بشكل أساسي في تصنيع الأجزاء الميكانيكية، تقنيات لحام محددة لضمان سلامة الوصلة والأداء.

يعد اختيار القطب الكهربي أمرًا بالغ الأهمية في SMAW للصلب الكربوني المتوسط. عندما يجب أن تتطابق قوة معدن اللحام مع المعدن الأساسي، فإن الأقطاب الكهربائية من الدرجة المكافئة ضرورية. ومع ذلك، يمكن استخدام أقطاب كهربائية أقل قوة عندما لا تكون هناك حاجة لمطابقة القوة الكاملة، مما يوفر مرونة في تصميم اللحام وربما يقلل من التكاليف.

يوصى بشدة باستخدام الأقطاب الكهربائية منخفضة الهيدروجين في تطبيقات الفولاذ الكربوني المتوسط SMAW نظرًا لخصائصها الفائقة:

تعمل هذه الخصائص على تحسين جودة اللحام بشكل كبير وتقلل من خطر حدوث عيوب في وصلات الفولاذ الكربوني المتوسطة.

في سيناريوهات محددة، يمكن استخدام أقطاب من نوع حديد التيتانيوم أو أقطاب من نوع كالسيوم التيتانيوم. ومع ذلك، يتطلب استخدامها ضوابط عملية صارمة:

بالنسبة للتطبيقات المتخصصة، توفر أقطاب الفولاذ الأوستنيتي المقاوم للصدأ المصنوعة من الكروم والنيكل مزايا فريدة عند لحام الفولاذ الكربوني المتوسط:

يجب أن يستند اختيار الأقطاب الكهربائية المناسبة (الأمثلة الموضحة في الجدول 5-4) على التطبيق المحدد، ومتطلبات الخصائص الميكانيكية، وظروف اللحام. يجب أيضًا مراعاة عوامل مثل تصميم الوصلة، وسُمك اللوحة، وبيئة الخدمة لتحسين عملية اللحام وضمان طول عمر وموثوقية الهيكل الملحوم.

الجدول 5-4: أمثلة على أقطاب الصلب الكربوني المتوسط

| درجة الفولاذ | أقطاب اللحام الكهربائية | ||

| المكونات التي تتطلب قوة متساوية. | المكونات التي لا تتطلب قوة متساوية | في حالات خاصة. | |

| 35 ,ZG270-500-3500 | 506 ,j507 ,j556 ,j557 | ي422، ي423، ي425 , ي427 | A102، A302، A302، A307، A402، A07 |

| 45، ZG310-570 | ي556 , ي557، ي606، ي607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606 ,J607 | ||

(2) طرق اللحام الأخرى

يمكن استخدام تقنيات لحام مختلفة للحام الفولاذ الكربوني المتوسط، حيث يعتمد الاختيار في المقام الأول على مواصفات التصميم وخصائص المواد ومتطلبات المشروع. لحام القوس الغازي المعدني بالغاز (GMAW)، المعروف باسم اللحام المحمي بغاز ثاني أكسيد الكربون، هو خيار متعدد الاستخدامات يوفر إنتاجية عالية وجودة لحام ممتازة.

عند استخدام اللحام المحمي بغاز ثاني أكسيد الكربون للفولاذ الكربوني المتوسط، يكون اختيار معدن الحشو أمرًا بالغ الأهمية. وكثيرًا ما يتم استخدام أسلاك الفولاذ من الدرجتين 30 و35، مع استخدام سبائك محددة مثل H08Mn2SiA وH04Mn2SiTiA وH04Mn2SiTiA كخيارات شائعة. تم تصميم هذه الأسلاك لتوفير الخواص الميكانيكية المثلى وتوافق التركيب الكيميائي مع الفولاذ الكربوني المتوسط.

يجب أن يعتمد اختيار سلك اللحام المناسب على عدة عوامل:

من الضروري استشارة خبراء اللحام وتوصيات المصنعين وقوانين اللحام ذات الصلة (على سبيل المثال، AWS D1.1 للفولاذ الإنشائي) عند اختيار سلك اللحام الأمثل. بالإضافة إلى ذلك، يمكن أن يساعد إجراء اختبارات تأهيل إجراءات اللحام في التحقق من صحة السلك المختار ومعلمات اللحام للتطبيق المحدد.

(1) تحضير ما قبل اللحام

تعتبر الاستعدادات التالية ضرورية لضمان الحصول على نتائج لحام عالية الجودة:

1) تكييف القطب الكهربائي: يجب تجفيف أقطاب اللحام بشكل صحيح والحفاظ عليها في درجة الحرارة المحددة قبل الاستخدام. هذه العملية، المعروفة باسم تكييف القطب، تزيل الرطوبة وتمنع تقصف الهيدروجين في اللحام.

2) تحضير السطح: قم بتنظيف منطقة اللحام جيدًا لإزالة جميع العيوب والصدأ والزيوت والرطوبة والملوثات الأخرى. بالنسبة للحام اللولب، تأكد من وجود أبعاد لحام كافية للحفاظ على سلامة الوصلة. الإعداد السليم للسطح ضروري لتحقيق روابط معدنية قوية وتقليل عيوب اللحام.

3) الإدارة الحرارية:

أ) التسخين المسبق: بالنسبة للفولاذ الكربوني المتوسط، عادةً ما يكون التسخين المسبق ضروريًا. تقلل هذه العملية من معدل التبريد في اللحام والمنطقة المتأثرة بالحرارة (HAZ)، مما يمنع تكوين المارتينسيت، ويحسن ليونة الوصلة، ويقلل من الضغوط المتبقية.

ب) التحكم في درجة الحرارة البينية: أثناء اللحام متعدد الممرات، حافظ على درجة الحرارة البينية عند درجة حرارة التسخين الأولي أو أعلى منها. يضمن ذلك ظروفًا حرارية ثابتة طوال عملية اللحام.

يتم تحديد درجة حرارة التسخين المسبق من خلال عدة عوامل:

كمبدأ توجيهي عام:

يجب زيادة درجة حرارة التسخين المسبق مع ارتفاع مكافئ الكربون، أو زيادة سُمك الوصلة، أو عند استخدام أقطاب كهربائية ذات إمكانات هيدروجين أعلى. استشر دائمًا إجراءات ومعايير اللحام الخاصة بالمواد لمعرفة متطلبات التسخين المسبق الدقيقة.

(2) متطلبات اللحام

عند لحام الفولاذ الكربوني المتوسط، من الضروري استخدام تقنيات محددة لضمان سلامة الوصلة والخصائص الميكانيكية المثلى. ويتضمن النهج الموصى به استخدام حبة لحام ضيقة ووضع نقل الدائرة القصيرة في اللحام بالقوس المعدني الغازي (GMAW) أو طريقة اللحام بالقوس القصير. بالنسبة للحامات متعددة الطبقات، من الضروري استخدام عملية طبقات استراتيجية.

يجب ترسيب الطبقات الأولية باستخدام أقطاب صغيرة القطر (عادةً 0.8-1.0 مم) وتيار لحام منخفض (حوالي 100-150 أمبير) لتقليل مدخلات الحرارة وتقليل عمق الانصهار في المعدن الأساسي مع ضمان الاختراق الكامل. تساعد هذه التقنية على التحكم في المنطقة المتأثرة بالحرارة (HAZ) وتخفف من خطر التشقق الناتج عن الهيدروجين.

بالنسبة للطبقات المتوسطة، يمكن استخدام طاقة سلك أعلى لزيادة معدلات الترسيب وتحسين الكفاءة. وقد يتضمن ذلك زيادة التيار إلى 180-250 أمبير، اعتمادًا على سُمك المادة وتكوين الوصلة. ومع ذلك، يجب توخي الحذر للحفاظ على درجة حرارة مناسبة بينية، تتراوح عادةً بين 150-200 درجة مئوية، لمنع تراكم الحرارة الزائدة.

يجب أن تحقق التمريرة النهائية أو التمريرات المتعددة الاندماج الكامل مع معدن اللحام المترسب سابقًا. وتخدم هذه الممارسة غرضًا مزدوجًا: فهي تضمن السلامة الهيكلية وتعمل كمعالجة تقسية في الموقع للمنطقة المتأثرة بالحرارة في اللحام الأصلي، خاصة في المعدن الأساسي المجاور لخط الانصهار.

يعد تأثير التقسية هذا أمرًا بالغ الأهمية لأنه يساعد على تقليل الصلابة والهشاشة في منطقة HAZ من خلال تعزيز تحول المارتينسيت الهش إلى مارتينسيت مقسى أكثر قابلية للسحب أو البينيت. وبالتالي، تقلل هذه العملية بشكل كبير من قابلية التكسير على البارد وتحسن الصلابة الكلية للمفصل الملحوم قبل أي معالجة حرارية بعد اللحام (PWHT).

لزيادة تعزيز جودة اللحام، ضع في اعتبارك تنفيذ التسخين المسبق (عادةً 150-250 درجة مئوية للفولاذ الكربوني المتوسط) والتحكم في معدلات التبريد من خلال الإدارة المناسبة لدرجة الحرارة البينية. تخلق هذه الممارسات، جنبًا إلى جنب مع تقنية الطبقات الموصوفة، إجراء لحام قوي يقلل من الضغوط المتبقية ويحسن الخواص الميكانيكية للحامات الفولاذ الكربوني المتوسط.

(3) المعالجة الحرارية لما بعد اللحام

تعتبر المعالجة الحرارية لما بعد اللحام (PWHT) عملية حاسمة في تصنيع اللحام، خاصةً بالنسبة للفولاذ عالي القوة والهياكل المعقدة. ويفضل إجراء المعالجة الحرارية لتخفيف الإجهاد مباشرةً بعد اللحام، خاصةً للمكونات ذات القطاعات السميكة والهياكل الصلبة والتركيبات المعرضة لظروف تشغيل قاسية مثل الأحمال الديناميكية أو الصدمات. تتراوح درجة الحرارة المثلى للمعالجة الحرارية لتخفيف الإجهاد عادةً بين 600 درجة مئوية و650 درجة مئوية (1112 درجة فهرنهايت إلى 1202 درجة فهرنهايت)، مع درجة حرارة محددة تعتمد على تركيبة المادة ومعلمات اللحام.

إذا لم يكن التخفيف الفوري للإجهاد ممكنًا بسبب القيود التشغيلية، فينبغي إجراء عملية التسخين اللاحق لتسهيل انتشار الهيدروجين من معدن اللحام والمنطقة المتأثرة بالحرارة (HAZ). وتساعد هذه العملية، التي تعرف باسم التسخين الهيدروجيني، على تخفيف مخاطر التشقق الناتج عن الهيدروجين (HIC). قد تختلف درجة حرارة ما بعد التسخين لإزالة الهيدروجين عن درجة حرارة التسخين المسبق ويجب تحديدها بناءً على عوامل مثل سُمك المادة ومحتوى الهيدروجين والظروف البيئية. وعادةً ما تكون درجات الحرارة بين 200 درجة مئوية و400 درجة مئوية (392 درجة فهرنهايت إلى 752 درجة فهرنهايت) فعالة لانتشار الهيدروجين في معظم أنواع الفولاذ.

إن مدة العزل بعد التسخين أمر بالغ الأهمية لتخفيف الضغط وإزالة الهيدروجين بشكل فعال. ويتمثل المبدأ التوجيهي العام في الحفاظ على درجة حرارة ما بعد التسخين لمدة ساعة واحدة تقريبًا لكل 10 مم (0.4 بوصة) من سُمك المادة. ومع ذلك، قد تحتاج هذه المدة إلى التعديل بناءً على السبيكة المحددة وعملية اللحام وتكوين الوصلة. بالنسبة للأشكال الهندسية المعقدة أو اللحامات متعددة الممرات، قد يكون من الضروري الحفاظ على فترات احتجاز أطول أو عمليات تبريد متدرجة لضمان توزيع موحد لدرجة الحرارة وتخفيف الضغط بشكل مثالي في جميع أنحاء الهيكل الملحوم.

من المهم ملاحظة أنه يجب التحكم بعناية في معدل التبريد بعد المعالجة الحرارية الفائقة PWHT، بحيث لا يتجاوز عادةً 150 درجة مئوية (302 درجة فهرنهايت) في الساعة للمقاطع السميكة، لمنع تكوين إجهادات متبقية جديدة. وبالإضافة إلى ذلك، يعد التوثيق السليم لعملية المعالجة الحرارية الفائقة PWHT، بما في ذلك ملفات تعريف درجة الحرارة الزمنية، أمرًا ضروريًا لضمان الجودة والامتثال لمعايير الصناعة مثل ASME BPVC القسم التاسع أو AWS D1.1.

يشمل الفولاذ عالي الكربون، الذي يُعرَّف بأنه الفولاذ الذي يزيد محتواه الكربوني (wC) عن 0.61 تيرابايت 3 تيرابايت، الفولاذ الهيكلي عالي الكربون، والفولاذ المصبوب عالي الكربون، وفولاذ الأدوات الكربوني. يزيد المحتوى الكربوني المرتفع، مقارنةً بالفولاذ متوسط الكربون، بشكل كبير من الميل لتشكيل المارتينسيت الكربوني العالي الصلب والهش أثناء عمليات اللحام.

وتؤدي هذه الخاصية إلى زيادة القابلية للتصدع والتشقق بشكل عام مما يؤثر بشدة على قابلية اللحام. وبالتالي، نادراً ما يستخدم الفولاذ عالي الكربون في الهياكل الملحومة. وبدلاً من ذلك، تكمن تطبيقاته الأساسية في المكونات التي تتطلب صلابة عالية أو مقاومة للتآكل، والأدوات المتخصصة، وبعض تطبيقات الصب.

ويشار إلى هذه المواد عادةً باسم فولاذ الأدوات أو الفولاذ المصبوب، ويتم لحام هذه المواد في الغالب لأغراض الإصلاح وليس التصنيع. ولتحقيق الصلابة العالية المطلوبة ومقاومة التآكل، تخضع مكونات الفولاذ عالي الكربون عادةً لعمليات المعالجة الحرارية، وخاصةً التبريد والتلطيف.

للتخفيف من مخاطر التشقق أثناء اللحام، غالبًا ما يتم استخدام نهج المعالجة الحرارية على خطوتين:

عند لحام الفولاذ عالي الكربون، من الضروري اتخاذ احتياطات إضافية:

ومن خلال الالتزام بإجراءات اللحام المتخصصة وبروتوكولات المعالجة الحرارية هذه، يمكن إدارة التحديات الكامنة في لحام الفولاذ عالي الكربون بفعالية، مما يتيح إجراء عمليات إصلاح ناجحة مع الحفاظ على الخصائص الميكانيكية المرغوبة للمادة.

يُستخدم الفولاذ عالي الكربون، الذي يتميز بضعف قابليته للحام، في المقام الأول في التطبيقات التي تتطلب صلابة عالية أو مقاومة عالية للتآكل، مثل الأجزاء والمكونات والأدوات المتخصصة. تقنية اللحام الأكثر شيوعًا للفولاذ عالي الكربون هي اللحام بالقوس المعدني المحمي (SMAW) باستخدام أقطاب لحام محددة.

ويتوقف اختيار مواد اللحام على عدة عوامل، بما في ذلك محتوى الفولاذ من الكربون، وتصميم قطعة العمل، والمتطلبات التشغيلية. من المهم ملاحظة أن تحقيق خصائص وصلة اللحام المطابقة للمادة الأساسية يمثل تحديًا. عادةً ما يُظهر الفولاذ عالي الكربون قوة شد تتجاوز 675 ميجا باسكال.

عند اختيار مواد اللحام، تلعب مواصفات تصميم المنتج دورًا حاسمًا. بالنسبة للتطبيقات التي تتطلب قوة عالية، يشيع استخدام أقطاب كهربائية مثل E7015-D2 (J707) أو E6015-D2 (J607). توفر هذه الأقطاب الكهربائية توازنًا جيدًا بين القوة وقابلية اللحام للفولاذ عالي الكربون.

في السيناريوهات التي لا تمثل فيها القوة العالية مصدر قلق رئيسي، يمكن استخدام أقطاب E5016 (J506) أو E5015 (J507). وبدلاً من ذلك، يمكن اختيار أقطاب فولاذية منخفضة السبائك أو معادن حشو ذات درجات قوة مماثلة. وبغض النظر عن الاختيار المحدد، يجب أن تكون جميع مواد اللحام من النوع منخفض الهيدروجين لتقليل خطر التشقق الناتج عن الهيدروجين، وهي مشكلة شائعة في لحام الفولاذ عالي الكربون.

بالنسبة للتطبيقات المتخصصة أو عند التعامل مع ظروف اللحام الصعبة بشكل خاص، يمكن استخدام أقطاب الفولاذ المقاوم للصدأ الأوستنيتي المصنوعة من الكروم والنيكل. وتشمل هذه الأقطاب درجات مثل E308-16 (A102) وE308-15 (A107) وE309-16 (A302) وE309-15 (A307). على الرغم من أن التسخين المسبق غير مطلوب بشكل عام عند استخدام هذه الأقطاب الكهربائية، إلا أنه يوصى به للمواد ذات الصلابة العالية لتقليل خطر التشقق وتحسين جودة اللحام بشكل عام.

وغالبًا ما تتضمن عملية لحام الفولاذ عالي الكربون اعتبارات إضافية مثل معدلات التبريد المتحكم بها والمعالجة الحرارية بعد اللحام لإدارة الضغوط المتبقية والحفاظ على الخواص الميكانيكية المطلوبة. كما أن التخزين والمناولة السليمين للقطب الكهربائي أمر بالغ الأهمية أيضًا لضمان انخفاض محتوى الهيدروجين وأداء اللحام الأمثل.

(1) تحضير ما قبل اللحام:

تعتبر الاستعدادات التالية ضرورية قبل لحام الفولاذ عالي الكربون:

1) يعد تلدين الفولاذ عالي الكربون ضروريًا قبل اللحام لتقليل الضغوط الداخلية وتحسين قابلية اللحام.

2) عند استخدام أقطاب الصلب الإنشائية، يكون التسخين المسبق إلزاميًا. نطاق درجة حرارة التسخين الموصى به هو 250-350 درجة مئوية. حافظ على درجة الحرارة هذه كدرجة حرارة بينية طوال عملية اللحام لمنع الصدمة الحرارية وتقليل خطر التشقق.

3) تكييف القطب الكهربائي السليم أمر بالغ الأهمية. جفف الأقطاب الكهربائية طبقاً لمواصفات الشركة المصنعة وخزنها في بيئة يمكن التحكم في درجة حرارتها (صندوق أو أنبوب حفظ الحرارة) لمنع امتصاص الرطوبة التي يمكن أن تؤدي إلى تقصف الهيدروجين.

4) تنظيف سطح الشُّغْلَة تمامًا، مع التأكد من خلوها من الرطوبة أو الزيت أو الصدأ أو الترسبات الكلسية أو غيرها من الملوثات. هذه الخطوة ضرورية لتحقيق لحامات عالية الجودة ومنع العيوب.

(2) متطلبات اللحام:

تنفيذ التدابير التالية أثناء عملية اللحام:

1) اعتماد تقنيات متخصصة مماثلة لتلك المستخدمة في الصلب الكربوني المتوسط:

2) استخدام طريقة التكديس المسبق: ترسيب طبقة رقيقة من معدن اللحام في الأخدود قبل الشروع في تمريرات اللحام الرئيسية. تساعد هذه التقنية على التحكم في معدل التبريد وتقلل من خطر التشقق.

3) بالنسبة للحامات عالية الصلابة وسميكة المقاطع، قم بتطبيق تقنيات تقليل الإجهاد:

(3) المعالجة الحرارية لما بعد اللحام:

بعد اللحام مباشرة، أخضع قطعة العمل للمعالجة الحرارية لتخفيف الإجهاد:

ملاحظة: قد يلزم تعديل المعلمات المحددة للتسخين المسبق، واللحام، والمعالجة الحرارية بعد اللحام بناءً على التركيب الدقيق للفولاذ عالي الكربون، وسُمك قطعة العمل، وتطبيق اللحام المحدد. استشر دائمًا رموز ومعايير اللحام ذات الصلة لمعرفة المتطلبات الدقيقة.

(1) مثال على لحام الفولاذ منخفض الكربون باستخدام اللحام بالقوس المعدني المحمي

في إحدى شركات تصنيع الماكينات الكيميائية، تم تصنيع مكثف لإنتاج ثاني أكسيد الكبريت باستخدام فولاذ كربون 20R بسُمك صفيحة 8 مم. كان التماس اللحام الطولي للجسم الأسطواني عبارة عن وصلة تناكبية مع أخدود على شكل حرف V، وكانت عملية اللحام المستخدمة هي اللحام بالقوس المعدني المحمي. راجع الجدول 5-5 للاطلاع على إجراء اللحام.

الجدول 5-5: بطاقة عملية اللحام لوصلة اللحام بالقوس الكهربائي

| بطاقة عملية اللحام الخاصة باللحام المشترك | الرقم | ||

| المادة الأساسية: | مادة الأساس: | 20R | 20R |

| سُمك المادة الأساسية: | 8 مم | 8 مم | |

| موضع اللحام: | اللحام المسطح | ||

| تقنية اللحام: | حبة لحام مستقيمة | ||

| درجة حرارة التسخين المسبق: | درجة حرارة الغرفة | ||

| درجة الحرارة البينية | 150℃ | ||

| تسلسل اللحام | |||

| 1 | تحقق من أبعاد الأخدود وجودة السطح. | ||

| 2 | نظف الأخدود وأزل أي زيت أو أوساخ بالقرب منه. | ||

| 3 | قم بإجراء اللحام اللاصق من الخارج باستخدام تقنية اللحام للطبقة الأولى، بطول 30-50 مم. | ||

| 4 | لحام الطبقات الداخلية، من الأولى إلى الثالثة. | ||

| 5 | استخدم تلاعب القوس الكربوني الهوائي لتنظيف الجذر من الخارج، ثم الطحن بعجلة الطحن. | ||

| 6 | لحام الطبقة الخارجية. | ||

| 7 | تنظيف البقع المتناثرة بعد اللحام. | ||

| 8 | إجراء الفحص البصري. | ||

| 9 | إجراء اختبارات غير مدمرة. | ||

معلمات مواصفات اللحام

| عدد التصاريح | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | نوع التيار والقطبية | تيار اللحام/أ | جهد القوس/فولتية | سرعة اللحام (مم/طول) | الملاحظات |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

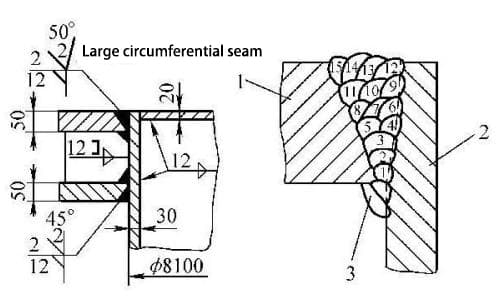

(2) اللحام اليدوي TIG للإغلاق السفلي واللحام بالقوس الكهربائي للحام القطب الكهربائي للحام الملء والغطاء من الفولاذ منخفض الكربون على سبيل المثال

وباستخدام نفس المعدات المذكورة أعلاه، فإن التماس إغلاق جسم الأسطوانة الذي يبلغ قطره φ616 مم فقط، يتطلب وصلة مخترقة بالكامل.

اعتمد المصنع لحام TIG للإغلاق السفلي ولحام القوس الكهربائي للتعبئة والغطاء، كما هو موضح في عملية اللحام في الجدول 5-6.

| بطاقة عملية اللحام المشترك | العدد | ||||

| المادة الأساسية: | مادة الأساس: | 20R | 20R | ||

| سُمك المادة الأساسية: | 8 مم | 8 مم | |||

| موضع اللحام: | اللحام المسطح | ||||

| تقنية اللحام: | حبة اللحام المستقيمة | ||||

| درجة حرارة التسخين المسبق: | درجة حرارة الغرفة | ||||

| درجة الحرارة البينية: | ≤150℃ | ||||

| قطر الفوهة | 16 مم | غاز التدريع | ع | ||

| قطر قطب التنجستن الكهربائي | 2.5 مم | الجانب الأماميالجانب الخلفي | الجانب الأمامي | 8~10 | |

| الجانب الخلفي | |||||

| تسلسل اللحام | |

| 1 | تحقق من أبعاد الأخدود وجودة السطح. |

| 2 | نظف الأخدود وأزل أي زيت أو أوساخ بالقرب منه. |

| 3 | قم بإجراء اللحام اللاصق من الخارج باستخدام تقنية اللحام للطبقة الأولى، بطول 10-15 مم. |

| 4 | قم بلحام التمريرتين الأولى والثانية باستخدام فوهة 20 مم، وانتقل إلى فوهة 25 مم لباقي التمريرات. لمنع التمزق الرقائقي في الصفيحة الجانبية، يجب عدم تذبذب السلك أثناء اللحام في الممرات الرابعة والسادسة والتاسعة والثانية عشرة، ويجب أن يكون مائلاً نحو الصفيحة الجانبية. يجب التحكم في سمك كل تمريرة في حدود 5 مم. |

| 5 | تنظيف البقع المتناثرة بعد اللحام. |

| 6 | إجراء الفحص البصري. |

| 7 | إجراء اختبارات غير مدمرة. |

معلمات مواصفات اللحام

| قناة الطبقة | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | نوع التيار وقطبيته | تيار اللحام/أ | جهد القوس/فولتية | سرعة اللحام/[مم/دقيقة (قطعة)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

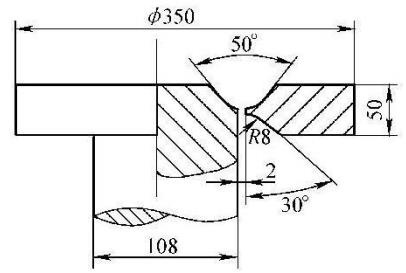

(3) مثال على اللحام المحمي بغاز ثاني أكسيد الكربون CO2 للفولاذ منخفض الكربون: يوجد غطاء داعم لتوربين مائي، مصنوع من الفولاذ Q235، باستخدام اللحام المحمي بغاز CO2. سلك اللحام المستخدم هو ER49-1 (H08Mn2SiA)، بقطر 1.6 مم. عملية اللحام موصوفة في الجدول 5-7.

الجدول 5-7 بطاقة عملية اللحام لوصلة اللحام المحمية بغاز ثاني أكسيد الكربون

| بطاقة عملية اللحام المشترك | الرقم | |||

| المواد الأساسية | Q235 | Q235 | |

| سُمك المادة الأساسية | 30 مم | 50 مم | ||

| موضع اللحام | اللحام المسطح | |||

| تكنولوجيا اللحام | حبة اللحام المستقيمة | |||

| درجة حرارة التسخين المسبق | درجة حرارة الغرفة | |||

| درجة الحرارة البينية | ≤ 150 ℃ | |||

| قطر الفوهة | Φ20 مم Φ25 مم | الغاز الواقي | ثاني أكسيد الكربون2 | |

| معدل تدفق الغاز لتر/دقيقة | الواجهة الأمامية | 20-25 | ||

| رجوع | ||||

| تسلسل اللحام | |

| 1 | افحص أبعاد الأخدود وجودة السطح. |

| 2 | نظف الأخدود وأي أوساخ أو بقع زيتية حوله. |

| 3 | قم بإجراء اللحام المسمار من الخارج باستخدام عملية لحام الطبقة الأولى، بطول 10-15 مم. |

| 4 | بالنسبة للتمريرتين الأولى والثانية، استخدم فوهة 20 مم، وبالنسبة للتمريرات المتبقية، قم بالتبديل إلى فوهة أصغر حجمًا 25 مم. لمنع التمزق الشبيه بالطبقة في الصفيحة الجانبية، يجب عدم تذبذب سلك اللحام عند ممرات اللحام 4 و6 و9 و12، ويجب أن يكون مائلاً نحو الصفيحة الجانبية. يجب التحكم في سمك كل ممر لحام في حدود 5 مم. |

| 5 | نظف أي بقع متناثرة بعد اللحام. |

| 6 | إجراء فحص بصري. |

| 7 | إجراء اختبارات غير مدمرة. |

معلمات مواصفات اللحام

| قناة الطبقة | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | تيار اللحام/أ | جهد القوس/فولتية | معدل تدفق الغاز (لتر/دقيقة) | تردد التأرجح/(ص/دقيقة) | التأرجح/مم |

| 1, 2 | اللحام المحمي بغاز ثاني أكسيد الكربون | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | كما سبق | كما سبق | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| الباقي | كما سبق | كما سبق | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) مثال على لحام الفولاذ الكربوني المتوسط باستخدام اللحام بالقوس الكهربائي

لحام العمود الفولاذي 35# بالعمود الفولاذي 35# إلى الحافة في حوض سفن معين. يرجى الرجوع إلى عملية اللحام في الجدول 5-8.

| بطاقة عملية اللحام المشترك | العدد | |||

رسم تخطيطي للمفصل:  | مادة الأساس: | 35 | 35 | |

| سُمك المادة الأساسية: | 50 مم | 50 مم | ||

| موضع اللحام: | اللحام العمودي | |||

| تقنية اللحام: | حبة اللحام المستقيمة | |||

| درجة حرارة التسخين المسبق: | 150~200℃ | |||

| درجة الحرارة البينية: | 150~200℃ | |||

| تسلسل اللحام والنقاط الرئيسية: | |

| 1 | افحص حجم الأخدود وجودة سطحه. |

| 2 | قم بإزالة الزيت والأوساخ الأخرى من الأخدود ومحيطه. |

| 3 | إجراء اللحام الموضعي، بطول 50 مم. |

| 4 | ضع العمود المجمّع في وضع أفقي للحام، وقم بتطبيق اللحام في وضع اللحام العمودي لتسهيل إزالة الخبث. |

| 5 | قم بتقسيم اللحام إلى 6 أو 4 أقسام على طول المحيط، باستخدام طريقة اللحام التخطي لمنع التشوه. |

| 6 | عند لحام الطبقة الأولى، يجب أن تكون سرعة الحركة بطيئة لتجنب ترقق اللحام وسهولة كسر اللحام. |

| 7 | عند إطفاء القوس، املأ حفرة القوس لتجنب التشقق. |

| 8 | قبل لحام الجانب الخلفي، استخدم عجلة الطحن الزاوية لطحن جذر اللحام واللحام بعد تنظيفه جيدًا. |

| 9 | إجراء فحص ما بعد اللحام وفقًا للمتطلبات. |

معلمات مواصفات اللحام

| عدد التصاريح | طريقة اللحام | درجة مواد اللحام | مواصفات مواد اللحام | تيار اللحام/أ | جهد القوس/فولتية | معدل تدفق الغاز/(لتر/دقيقة) | تردد التذبذب/(ص/دقيقة) | الملاحظات |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| أخرى | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) مثال على الفولاذ الكربوني إصلاح الأجزاء الميكانيكية باستخدام اللحام بالقوس المعدني المحمي

تم العثور على صدع في قضيب المكبس (قطر 280 مم) لمطرقة هوائية في مصنع معين. واستخدم لحام القوس المعدني المحمي لإصلاحه.

أولاً، تم عمل أخدود على شكل حرف U عند الشق، وتم تنظيف الشق تمامًا. تم رفع درجة حرارة التسخين المسبق لمنطقة اللحام إلى 150 ℃، وتم استخدام قطب اللحام J507 بقطر φ3.2 مم للحام، مع تيار لحام 100-120A.

لمنع التشوه، تم اعتماد اللحام بالتناوب المتماثل. بعد اللحام مباشرة، تم إجراء التقسية الموضعية باستخدام اللهب، وتسخين اللحام والمناطق المجاورة إلى اللون الأحمر الداكن، ثم تركه ليبرد في الهواء. بعد فترة من الاستخدام، كانت نتيجة اللحام جيدة جدًا.

الفولاذ منخفض السبائك هو نوع من الفولاذ الذي يتم فيه إضافة عناصر سبائك مختلفة إلى الفولاذ الكربوني، بحيث لا يتجاوز إجمالي كتلته 5%. تُضاف عناصر السبائك هذه لتحسين القوة أو اللدونة أو الصلابة أو مقاومة التآكل أو مقاومة الحرارة أو غيرها من الخواص الخاصة للفولاذ.

وقد استخدمت هذه الأنواع من الفولاذ على نطاق واسع في السفن والجسور والغلايات وأوعية الضغط وخطوط الأنابيب ومعدات الطاقة التقليدية والنووية والمركبات المختلفة والآلات الثقيلة والصناعات البحرية والإنشائية. وقد أصبحت الآن أهم المواد الإنشائية في الهياكل الملحومة الكبيرة.

بالنسبة لبعض أنواع الفولاذ منخفض السبائك الشائعة المستخدمة في إنتاج اللحام، بعد النظر في أدائها وتطبيقاتها، يمكن تقسيمها تقريبًا إلى فئتين. الفئة الأولى هي الفولاذ عالي القوة، والذي يستخدم بشكل أساسي في الأجزاء الميكانيكية والهياكل الهندسية التي تحتاج إلى تحمل الأحمال الثابتة والديناميكية في الظروف العادية.

الفئة الثانية هي الفولاذ الخاص، والذي يستخدم بشكل أساسي في الأجزاء الميكانيكية والهياكل الهندسية التي تعمل في ظروف خاصة. إن مجموعة الفولاذ عالي القوة واسعة النطاق، وأي فولاذ ذو قوة الخضوع σs ≥ 295MPa ومقاومة الشد σb ≥ 395MPa يشار إليه بالفولاذ عالي القوة.

وضمن هذه الفئة، استنادًا إلى مستوى قوة الخضوع وحالة المعالجة الحرارية، يمكن تصنيفها عمومًا إلى ثلاثة أنواع: الفولاذ المدلفن على الساخن والمطبع، وسبائك منخفضة الكربون منخفضة مروي ومخفف الفولاذ، والفولاذ المتوسط الكربون المروي والمصلد.

يُشار إلى الفولاذ الذي يتم توريده واستخدامه في الحالة المدرفلة على الساخن أو في الحالة الطبيعية باسم الفولاذ المدرفل على الساخن والمطبع، والذي يشمل الفولاذ المدرفل على الساخن والفولاذ المطبع. يشمل هذا النوع من الفولاذ الذي تبلغ قوة إنتاجه 295-490 ميجا باسكال بشكل أساسي الفولاذ Q295-Q460 في GB/T 1591-2008 "الفولاذ الإنشائي منخفض السبائك عالي القوة".

الفولاذ منخفض السبائك ذو قوة خضوع تتراوح بين 295-390 ميجا باسكال هو في الغالب فولاذ مدلفن على الساخن، والذي يحقق قوة عالية من خلال تأثير تقوية المحلول الصلب لعنصر المنجنيز المخلوط.

من بينها، Q345 هو الفولاذ عالي القوة الأكثر استخدامًا على نطاق واسع في الصين. يمكن تقسيم Q345 إلى خمس درجات جودة، حيث يعادل Q345A التسمية القديمة 16Mn، و Q345C ما يعادل فولاذ 16Mng و 16MnR المستخدم في الغلايات وأوعية الضغط.

يُستخدم الفولاذ منخفض السبائك ذو مقاومة خضوع أكبر من 390 ميجا باسكال بشكل عام في الحالة الطبيعية أو الطبيعية والمخففة، مثل Q420. بعد التطبيع، تترسب مركبات الكربون والنتريد من المحلول الصلب في شكل جسيمات دقيقة. ولا يؤدي ذلك إلى زيادة قوة الفولاذ فحسب، بل يضمن أيضًا احتواءه على كمية معينة من عناصر السبائك وعناصر السبائك النزرة.

ويكمن الفرق في قابلية اللحام بين الفولاذ المدلفن على الساخن والفولاذ المطبع والفولاذ الكربوني بشكل أساسي في التغيرات في البنية المجهرية وخصائص المنطقة المتأثرة بالحرارة، والتي تكون أكثر حساسية لمدخلات حرارة اللحام. يزداد الميل إلى التصلب في المنطقة المتأثرة بالحرارة، وتكون أكثر عرضة للتشقق الناتج عن الهيدروجين.

كما أن الفولاذ المدلفن على الساخن والمطبع الذي يحتوي على عناصر الكربون والنتريد المكونة للنتريد يحمل أيضًا خطر التشقق الناتج عن إعادة التسخين. ومع ذلك، فإن قابليتها للحام جيدة نسبيًا بشكل عام. من الضروري فهم خصائص وأنماط قابلية اللحام لأنواع مختلفة من الفولاذ المدلفن على الساخن والفولاذ العادي من أجل تطوير إجراءات اللحام الصحيحة وضمان جودة اللحام.

(1) التغييرات في البنية المجهرية والخصائص في المنطقة المتأثرة بالحرارة في اللحام

استنادًا إلى درجة الحرارة القصوى التي يتم الوصول إليها في المنطقة المتأثرة بالحرارة أثناء اللحام، يمكن تقسيمها إلى منطقة الانصهار، ومنطقة الحبيبات الخشنة، ومنطقة الحبيبات الدقيقة، ومنطقة التحول غير المكتملة، ومنطقة التقسية. تعتمد البنية المجهرية والخصائص في مناطق مختلفة من المنطقة المتأثرة بالحرارة على التركيب الكيميائي للفولاذ ومعدلات التسخين والتبريد أثناء اللحام.

إذا لم يتم التحكم في معدل تبريد اللحام بشكل صحيح، فقد تخضع المناطق المحلية في المنطقة المتأثرة بالحرارة للتبريد أو تطور هياكل هشة، مما يؤدي إلى انخفاض مقاومة التشقق أو الصلابة. منطقة الحبيبات الخشنة ومنطقة التحول غير المكتملة هما منطقتان ضعيفتان في الوصلة الملحومة.

عند لحام الفولاذ المدرفل على الساخن، إذا كانت مدخلات حرارة اللحام عالية جدًا، قد تظهر منطقة الحبيبات الخشنة نموًا شديدًا للحبيبات أو وجود هياكل Widmanstätten، مما يؤدي إلى انخفاض الصلابة. وعلى العكس من ذلك، إذا كانت مدخلات حرارة اللحام منخفضة للغاية، فقد تزداد نسبة المارتينسيت في منطقة الحبيبات الخشنة، مما يؤدي إلى انخفاض الصلابة.

عند لحام الفولاذ المطبع، يتأثر أداء منطقة الحبيبات الخشنة بشكل كبير بمدخلات حرارة اللحام. يمكن أن يؤدي الإدخال الحراري الكبير للحام إلى تكوين باينيت خشن على شكل لوث أو باينيت علوي في منطقة الحبيبات الخشنة، مما يقلل بشكل كبير من صلابته.

تتعرض منطقة التحول غير المكتملة في المنطقة المتأثرة بالحرارة أثناء اللحام للتقصف أثناء تسخين اللحام. يعد التحكم في معدل تبريد اللحام لتجنب تكوين المارتينسيت الهش إجراءً لمنع التقصف في منطقة التحول غير المكتمل.

(2) تقصف الإجهاد الحراري

تقصف الإجهاد الحراري هو نوع من تقادم الإجهاد الذي يحدث أثناء اللحام تحت تأثيرات الحرارة والإجهاد معاً. ويحدث بسبب وجود النيتروجين المذاب ويكون أكثر وضوحاً عند درجات حرارة تتراوح بين 200-400 درجة مئوية. ويحدث بشكل رئيسي في الفولاذ منخفض الكربون وسبائك الفولاذ منخفضة القوة التي تحتوي على النيتروجين المذاب.

يتمثل أحد التدابير الفعالة للقضاء على التقصف الناتج عن الإجهاد الحراري في إجراء المعالجة الحرارية بعد اللحام. بعد التلدين لتخفيف الإجهاد عند حوالي 600 ℃، يمكن استعادة صلابة المادة إلى مستواها الأصلي. على سبيل المثال، يميل كل من Q345 وQ420 (15MnVN) إلى التقصف الحراري بعد اللحام. ومع ذلك، بعد المعالجة بالتلدين عند درجة حرارة 600 ℃ لمدة ساعة واحدة، يتم استعادة الصلابة إلى المستوى الطبيعي.

(3) شقوق اللحام

1) التشقق الناتج عن الهيدروجين:

يُعرف التشقق الناجم عن الهيدروجين في اللحام باسم التشقق البارد أو التشقق المتأخر. وهو أخطر عيوب العملية وغالباً ما يكون السبب الرئيسي للفشل والكسر في الهياكل الملحومة. تحدث التشققات الناجمة عن الهيدروجين في لحام الفولاذ المدرفل على الساخن والفولاذ المطبع بشكل رئيسي في المنطقة المتأثرة بالحرارة في اللحام، وأحيانًا أيضًا في معدن اللحام.

من بين العوامل الثلاثة التي تساهم في تكوين التشققات الباردة، العامل المرتبط بالمادة هو وجود الهياكل المتصلبة. في الفولاذ المدلفن على الساخن والفولاذ المطبع، تزيد إضافة عناصر السبائك من الميل إلى التصلب مقارنة بالفولاذ منخفض الكربون. على سبيل المثال، عند لحام الفولاذ Q345 و Q390، يمكن أن يؤدي التبريد السريع إلى تكوين هياكل مارتينسيت متصلبة وزيادة الميل للتشقق البارد.

ومع ذلك، وبسبب المكافئ الكربوني المنخفض نسبيًا للفولاذ المدرفل على الساخن، فإن الميل إلى التشقق البارد لا يكون عادةً كبيرًا. ولكن في البيئات ذات درجات الحرارة المنخفضة أو بالنسبة لألواح الفولاذ السميكة، يجب اتخاذ تدابير لمنع حدوث التشققات الباردة. بالنسبة للفولاذ المطبع الذي يحتوي على محتوى أعلى من عناصر السبائك، يزداد الميل إلى التصلب في المنطقة المتأثرة بالحرارة في اللحام.

بالنسبة للفولاذ المطبع ذو مستويات القوة المنخفضة ومكافئ الكربون المنخفض، لا يكون الميل للتشقق البارد كبيرًا. ومع ذلك، مع زيادة مستوى القوة وسُمك الصفيحة، تزداد أيضًا قابلية التصلب والميل للتشقق البارد. من الضروري التحكم في مدخلات حرارة اللحام، وتقليل محتوى الهيدروجين، والتسخين المسبق، وإجراء المعالجة الحرارية بعد اللحام في الوقت المناسب لمنع حدوث التشققات الباردة.

2) التكسير الساخن:

بالمقارنة مع الفولاذ الكربوني، يحتوي الفولاذ المدلفن على الساخن والفولاذ المطبع على نسبة أقل من الكربون (wC) والكبريت (wS)، ومحتوى أعلى من المنجنيز (wMn)، مما يؤدي إلى ميل أقل للتشقق الساخن. ومع ذلك، يمكن أن تحدث التشققات الساخنة في بعض الأحيان في معدن اللحام، كما هو الحال في جذر اللحامات القوسية المغمورة متعددة الممرات أو في اللحامات ذات التخفيف العالي بالقرب من حواف الأخدود، في إنتاج أوعية الضغط سميكة الجدران.

يمكن أن يساعد استخدام مواد لحام ذات محتوى أعلى من المنغنيز والسيليكون، وتقليل مدخلات حرارة اللحام، وتقليل نسبة اندماج المعدن الأساسي في اللحام، وزيادة عامل شكل اللحام (أي نسبة عرض اللحام إلى الارتفاع) في منع التشقق الساخن في معدن اللحام.

أثناء لحام الهياكل ذات الصفائح السميكة الكبيرة، كما هو الحال في الهندسة البحرية والمفاعلات النووية والسفن، إذا تعرض الفولاذ لإجهاد شد كبير في اتجاه السُمك، يمكن أن يحدث تمزق صفائحي على طول اتجاه دحرجة الفولاذ. غالبًا ما يحدث هذا النوع من التشقق في الوصلات الزاوية أو الوصلات على شكل حرف T التي تتطلب اختراقًا كاملاً.

لمنع التمزق الصفيحي، من المهم اختيار الفولاذ المقاوم للتمزق الصفيحي، وتحسين تصميم الوصلة لتقليل الإجهاد والضغط في اتجاه سمك صفيحة فولاذية. بالإضافة إلى ذلك، يمكن أن يساعد استخدام مواد لحام منخفضة القوة أو استخدام مستهلكات لحام منخفضة القوة لإعداد الحواف وتنفيذ تدابير التسخين المسبق وتقليل الهيدروجين في منع تمزق الصفائح مع ضمان استيفاء المنتج للمواصفات المطلوبة.

يمكن لحام الفولاذ المدلفن على الساخن والفولاذ المطبع باستخدام طرق شائعة الاستخدام مثل اللحام بالقوس المعدني المحمي واللحام بالقوس المعدني الغازي واللحام بالقوس المغمور واللحام بالقوس الخامل بالتنغستن اللحام بالغازواللحام بالقوس المغلف بالتدفق.

يعتمد الاختيار المحدد لطريقة اللحام على هيكل المنتج الملحوم وسُمك اللوحة ومتطلبات الأداء وظروف الإنتاج. يشيع استخدام طرق اللحام بالقوس المعدني المحمي واللحام بالقوس المغمور واللحام بالسلك الصلب واللحام المحمي بغاز ثاني أكسيد الكربون بالأسلاك الصلبة والأسلاك ذات التدفق المحفور بغاز ثاني أكسيد الكربون.

عند اختيار مواد اللحام للفولاذ المدلفن على الساخن والفولاذ المطبع، يجب أن يكون الاعتبار الأول هو التأكد من أن قوة معدن اللحام وليونته وصلابته تفي بالمتطلبات الفنية للمنتج.

بالإضافة إلى ذلك، يجب أيضًا مراعاة عوامل مثل مقاومة التشقق وكفاءة إنتاج اللحام.

1) اختيار مواد اللحام بناءً على متطلبات أداء اللحام

عند لحام الفولاذ المدلفن على الساخن والفولاذ المطبع، يوصى عمومًا باختيار مواد لحام ذات قوة مماثلة لقوة المعدن الأساسي. يجب مراعاة صلابة وليونة وقوة معدن اللحام بشكل شامل. وطالما أن القوة الفعلية للحام أو الوصلة الملحومة ليست أقل من متطلبات المنتج، فإنها مقبولة.

2) النظر في تأثير ظروف العملية عند اختيار مواد اللحام

يجب أيضًا مراعاة عوامل مثل تصميم الأخدود والمفصل وتقنيات المعالجة بعد اللحام وظروف المعالجة الأخرى عند اختيار مواد اللحام.

(2) عند اختيار مواد اللحام، ينبغي أيضًا مراعاة تأثير ظروف العملية مثل تصميم الأخدود والمفصل وتقنيات المعالجة بعد اللحام.

1) تأثير تصميم الأخدود والمفصل

عند لحام نفس الفولاذ بنفس مادة اللحام، قد يختلف أداء اللحام اعتمادًا على تصميم الأخدود. على سبيل المثال، عند استخدام التدفق HJ431 للحام القوسي المغمور للفولاذ Q345 بدون حواف مشطوفة، يتم صهر كمية أكبر من المعدن الأساسي في معدن اللحام. في هذه الحالة، يمكن أن يفي استخدام سلك H08A ذي محتوى سبيكة أقل من السبائك مع تدفق HJ431 بمتطلبات الأداء الميكانيكي للحام.

ومع ذلك، عند لحام ألواح سميكة من الفولاذ Q345 ذات الحواف المشطوفة، قد يؤدي استخدام نفس تركيبة H08A-HJ431 إلى انخفاض قوة اللحام بسبب انخفاض نسبة اندماج المعدن الأساسي. في مثل هذه الحالات، يوصى باستخدام أسلاك ذات محتوى سبيكة أعلى، مثل H08MnA أو H10Mn2، مع تدفق J431.

2) تأثير تقنيات المعالجة بعد اللحام

عند خضوع الوصلة الملحومة للدرفلة على الساخن أو المعالجة الحرارية اللاحقة، من المهم مراعاة تأثير التعرض للحرارة العالية على خصائص معدن اللحام. يجب أن يظل معدن اللحام يتمتع بالقوة واللدونة والمتانة المطلوبة حتى بعد المعالجة الحرارية.

في مثل هذه الحالات، يجب اختيار مواد اللحام ذات المحتوى العالي من السبائك. من ناحية أخرى، بالنسبة للوصلات الملحومة التي تخضع للدرفلة على البارد أو الختم على البارد لاحقًا، يلزم وجود مرونة أعلى من معدن اللحام.

(3) بالنسبة للألواح السميكة، والهياكل ذات التقييد العالي، وتلك المعرضة للتشقق البارد، يوصى باستخدام مواد لحام منخفضة الهيدروجين للغاية لتحسين مقاومة التشقق وتقليل درجة حرارة التسخين المسبق.

في حالة الألواح السميكة واللحامات شديدة التقييد، تكون الطبقة الأولى من اللحام أكثر عرضة للتشقق. في مثل هذه الحالات، يمكن اختيار مواد لحام ذات قوة أقل قليلاً ولكن ذات مرونة وصلابة جيدة، مثل أنواع الهيدروجين المنخفضة أو الهيدروجين المنخفضة للغاية.

(4) للحالات الحرجة تطبيقات اللحاممثل منصات النفط البحرية وأوعية الضغط والسفن، حيث تكون السلامة ذات أهمية قصوى، يجب أن تتمتع اللحامات بصلابة ممتازة في درجات الحرارة المنخفضة وصلابة ممتازة في درجات الحرارة المنخفضة وصلابة الكسر. يجب اختيار مواد اللحام عالية المتانة، مثل التدفق عالي القاعدة، والأسلاك عالية المتانة، والأقطاب الكهربائية، وغازات التدريع عالية النقاء، واستخدام غازات التدريع المختلطة Ar+CO2.

(5) لتحسين الإنتاجية، يمكن استخدام أقطاب مسحوق الحديد عالية الكفاءة، وأقطاب الجاذبية، والأسلاك ذات التدفق العالي معدل الترسيب العالي ذات التدفق، والتدفقات عالية السرعة. في اللحام الرأسي لأعلى، يمكن استخدام أقطاب اللحام لأسفل.

(6) لتحسين ظروف النظافة، في عمليات اللحام في المناطق سيئة التهوية (مثل مقصورات السفن وأوعية الضغط، وما إلى ذلك)، يُنصح باستخدام أقطاب لحام منخفضة الغبار ومنخفضة السمية.

الجدول 5-9: أمثلة على اللحام شائع الاستخدام اختيار المواد للفولاذ المدرفل على الساخن والمطبع

| درجة الفولاذ | قضيب اللحام النوع/الدرجة | اللحام بالقوس المغمور | أسلاك اللحام المحمية بغاز ثاني أكسيد الكربون | |

| أسلاك اللحام | التدفق | |||

| Q295 | E3XXE3XX نوع J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | نوع E50XXXX/J50X | وصلة تناكبية من النوع I مع حواف مشطوفة: استخدم القطب H08A. صفيحة متوسطة السماكة مع وصلة مشطوفة استخدم القطب الكهربائي H08MnA أو H10Mn2. صفيحة سميكة مع وصلة مشطوفة عميقة استخدم القطب H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | نوع E50XXXX / J50X نوع E50XXXX-G / J55X | وصلة تناكبية من النوع I مع شطبة استخدم القطب الكهربائي H08MnA. صفيحة متوسطة السماكة مع وصلة مشطوفة استخدم قطب H10Mn2 أو H10MnSi. صفيحة سميكة مع وصلة مشطوفة عميقة استخدم القطب الكهربائي H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| درجة الفولاذ | نوع/درجة قضيب اللحام | اللحام بالقوس المغمور | ثاني أكسيد الكربون2 أسلاك اللحام المحمية بالغاز | |

| أسلاك اللحام | التدفق | |||

| Q420 | نوع E60XXXX/J55X، J60X، J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8منومونومونب | النوع E70XXXX / J60X، J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) تحضير ما قبل اللحام

يشمل التحضير المسبق للحام بشكل أساسي تحضير الحواف ومعالجة تجفيف مواد اللحام والتسخين المسبق والتحكم في درجة الحرارة البينية والتحكم في درجة الحرارة البينية وتحديد موضع اللحام.

1) إعداد الحواف.

بالنسبة للفولاذ المدرفل على الساخن والفولاذ المطبع، يمكن إعداد الحواف عن طريق الشغل على البارد وطرق القطع الحراري، مثل القص, قطع الغازوالتقطيع بالقوس الكربوني والقطع بالبلازما، إلخ. بالنسبة للفولاذ عالي القوة، على الرغم من أنه قد تتشكل طبقة صلبة عند الحافة أثناء القطع الحراري، إلا أنه يمكن صهرها في خط اللحام أثناء اللحام اللاحق دون التأثير على جودة اللحام.

ولذلك، فإن التسخين المسبق غير مطلوب بشكل عام قبل القطع، ويمكن إجراء اللحام مباشرةً بعد القطع دون الحاجة إلى المعالجة الميكانيكية.

2) يجب تجفيف مواد اللحام وفقًا للوائح.

3) التسخين المسبق ودرجة الحرارة البينية.

يمكن أن يتحكم التسخين المسبق في معدل تبريد اللحام، ويقلل أو يتجنب تكوين المارتنسيت المتصلب في المنطقة المتأثرة بالحرارة، ويقلل من صلابة المنطقة المتأثرة بالحرارة، ويقلل أيضًا من إجهادات اللحام. ويمكن أن يساعد أيضًا على إزالة الهيدروجين من الوصلة الملحومة.

لذلك، يعد التسخين المسبق إجراءً فعالاً لمنع التشقق الناتج عن اللحام بالهيدروجين. ومع ذلك، غالبًا ما يؤدي التسخين المسبق إلى تفاقم ظروف العمل وتعقيد عملية الإنتاج. التسخين المسبق غير السليم أو العالي بشكل مفرط و منطقة اللحام يمكن أن تؤدي درجات الحرارة أيضًا إلى الإضرار بأداء الوصلة الملحومة.

ولذلك، يجب النظر بعناية فيما إذا كان التسخين المسبق مطلوبًا قبل اللحام واختيار درجة حرارة معقولة للتسخين المسبق أو تحديدها من خلال الاختبار.

إن العوامل الرئيسية التي تؤثر على درجة حرارة التسخين المسبق هي تركيبة الفولاذ (المكافئ الكربوني)، وسمك الصفيحة، وشكلها وضبطها هيكل ملحومودرجة الحرارة البيئية، والمحتوى الهيدروجيني لمواد اللحام المستخدمة.

يوفر الجدول 5-10 درجات حرارة التسخين الموصى بها للفولاذ المدرفل على الساخن والفولاذ منخفض السبائك منخفض القوة المدرفلة على مستويات قوة مختلفة، كمرجع. بالنسبة للحام متعدد الممرات للصفائح السميكة متعدد الصفائح، من أجل تعزيز تسرب الهيدروجين من منطقة اللحام ومنع تكون التشقق الناجم عن الهيدروجين أثناء عملية اللحام، يجب التحكم في درجة الحرارة البينية بما لا يقل عن درجة حرارة التسخين المسبق، ويجب إجراء المعالجة الحرارية اللازمة لإزالة الهيدروجين الوسيطة.

الجدول 5-10: درجات حرارة التسخين الموصى بها ومعاملات المعالجة الحرارية لما بعد اللحام للصلب المدرفل على الساخن والمعادلة

| درجة الفولاذ | درجة حرارة التسخين المسبق/درجة مئوية | مواصفات المعالجة الحرارية لما بعد اللحام للحام القوسي | |

| الطراز/النوع | الصف | ||

| Q295 | 09Mn2 09من ن ب 09MnV | عدم التسخين المسبق (لسمك اللوح ≤16 مم) | لا حاجة للمعالجة الحرارية |

| Q345 | 16من 14من ن ن ب | 100~150 (8≥30 مم) | 600 ~ 650 ℃ التلدين |

| Q390 | 15م ن ف 15من تي آي 16من ن ب | 100 ~ 150 (≥28 مم) | 550 ℃ أو 650 ℃ تلدين |

| Q120 | 15منVN 14منVTiRE | 100 ~ 150 (≥25 مم) | |

| 14من موف 14MnMoV 18منومونومونب 18MnMoNb | ≥200 | 600 ~ 650 ℃ التلدين | |

4) لحام الموضع.

أثناء اللحام بالتموضع، يجب استخدام نفس قضيب اللحام الخاص باللحام الرسمي، ويجب اتباع مواصفات إجراء اللحام بدقة. كما يجب تحديد طول اللحامات الموضعية ومساحة المقطع العرضي والمسافات بين اللحامات الموضعية ومساحتها، وقد يكون التسخين المسبق ضروريًا إذا لزم الأمر.

بعد اللحام بالتموضع، يجب إجراء فحص دقيق، وينبغي إزالة أي تشققات يتم العثور عليها وإعادة لحامها. لتقليل الإجهاد ومنع تشقق لحامات التموضع، يجب تجنب التجميع القسري قدر الإمكان.

(2) تحديد مدخلات حرارة اللحام

سيؤدي التباين في مدخلات حرارة اللحام إلى تغيير معدل تبريد اللحام، مما يؤثر على تركيب معدن اللحام والمنطقة المتأثرة بالحرارة، ويؤثر في النهاية على الخواص الميكانيكية ومقاومة التشقق في الوصلة الملحومة.

لذلك، من أجل ضمان صلابة معدن اللحام، يجب تجنب إدخال حرارة اللحام المفرطة. أثناء اللحام، يوصى بتقليل التذبذب العرضي وتخطي اللحام إلى الحد الأدنى، وبدلاً من ذلك استخدام اللحام بخرز اللحام الضيق متعدد الممرات.

يمكن أن يتحمل الفولاذ المدلفن على الساخن مدخلات حرارة لحام أكبر. بالنسبة للفولاذ المدلفن على الساخن منخفض الكربون (مثل 09Mn2 و09MnNb) والفولاذ منخفض الكربون 16Mn، لا توجد قيود صارمة على مدخلات حرارة اللحام لأن هذه الفولاذ أقل عرضة للتقصف والتشقق البارد في المنطقة المتأثرة بالحرارة.

ومع ذلك، عند لحام الفولاذ عالي الكربون 16Mn، يجب استخدام مدخلات حرارة لحام أعلى قليلاً لتقليل الميل إلى التصلب ومنع تكوين التشققات الباردة. بالنسبة للفولاذ الذي يحتوي على عناصر السبائك الدقيقة مثل V وNb وTi، من أجل تقليل التقصف في منطقة الحبيبات الخشنة في المنطقة المتأثرة بالحرارة وضمان صلابة ممتازة في درجات الحرارة المنخفضة، يجب اختيار مدخلات حرارة لحام أقل.

بالنسبة للفولاذ المطبع ذي الكربون العالي و عنصر السبيكة ومحتوى من الفولاذ الذي تبلغ قوة خضوعه 490 ميجا باسكال، مثل 18MnMoNb، يجب أن يراعي اختيار مدخلات الحرارة كلاً من صلابة الفولاذ والميل إلى السخونة الزائدة في منطقة الحبيبات الخشنة في المنطقة المتأثرة بالحرارة.

بشكل عام، من أجل ضمان صلابة المنطقة المتأثرة بالحرارة، يجب اختيار مدخلات حرارة أقل. بالإضافة إلى ذلك، يجب استخدام طرق لحام منخفضة الهيدروجين، إلى جانب التسخين المسبق المناسب أو معالجة إزالة الهيدروجين بعد اللحام في الوقت المناسب، لمنع تكون الشقوق الباردة في الوصلة الملحومة.

(3) المعالجة الحرارية بعد اللحام ومعالجة إزالة الهيدروجين

1) المعالجة الحرارية بعد اللحام ومعالجة إزالة الهيدروجين.

تشير المعالجة الحرارية لما بعد اللحام إلى تسخين المكوّن الملحوم أو المنطقة الملحومة على الفور إلى درجة حرارة تتراوح بين 150-250 درجة مئوية والاحتفاظ بها لفترة زمنية معينة. ومن ناحية أخرى، تتضمن المعالجة بإزالة الهيدروجين تثبيت المكوّن أو المنطقة الملحومة عند درجة حرارة تتراوح بين 300-400 درجة مئوية لفترة زمنية معينة.

والغرض من كلتا المعالجتين هو تسريع انتشار وخروج الهيدروجين من الوصلة الملحومة، حيث تكون المعالجة بإزالة الهيدروجين أكثر فعالية من المعالجة الحرارية بعد اللحام.

تُعد المعالجة الحرارية بعد اللحام في الوقت المناسب ومعالجة إزالة الهيدروجين من التدابير الفعالة لمنع التشقق البارد في الوصلات الملحومة، خاصةً بالنسبة للوصلات الملحومة ذات الألواح السميكة من الفولاذ مثل 14MnMoV و18MnMoNb التي تكون عرضة للتشقق الناتج عن الهيدروجين.

هذه العملية لا تقلل فقط من درجة حرارة التسخين المسبق وتخفف من كثافة العمل على عمال اللحام ولكنها تسمح أيضًا بمدخلات حرارة لحام أقل، مما يؤدي إلى وصلات ملحومة ذات خصائص ميكانيكية ممتازة بشكل عام.

بالنسبة لأوعية الضغط ذات الجدران السميكة والمكونات الهيكلية الحرجة الأخرى التي يتجاوز سمكها 100 مم، يوصى بإجراء ما لا يقل عن 2-3 معالجات وسيطة لإزالة الهيدروجين أثناء عملية اللحام متعدد الممرات لمنع تراكم الهيدروجين والتشقق المحتمل الناجم عن الهيدروجين.

2) المعالجة الحرارية لما بعد اللحام.

لا يتطلب الفولاذ المدرفل على الساخن والدرفلة الخاضعة للتحكم والفولاذ المطبع عمومًا معالجة حرارية بعد اللحام. ومع ذلك، بالنسبة للحامات والمنطقة المتأثرة بالحرارة الناتجة عن اللحام بالقوس المغمور، والتي تميل إلى أن تكون حبيباتها خشنة، فإن المعالجة الحرارية بعد اللحام ضرورية لتحسين بنية الحبيبات.

بالنسبة لأوعية الضغط العالي سميكة الجدران والأوعية التي تتطلب مقاومة التآكل الإجهادي والهياكل الملحومة التي تتطلب ثبات الأبعاد، يلزم إجراء معالجة لتخفيف الضغط بعد اللحام للتخلص من الإجهادات المتبقية.

بالإضافة إلى ذلك، بالنسبة لأنواع الفولاذ عالي القوة ذات القابلية العالية للتشقق البارد، من الضروري أيضًا معالجة تخفيف الإجهاد في الوقت المناسب بعد اللحام. وترد في الجدول 5-10 البارامترات الموصى بها للمعالجة الحرارية بعد اللحام لمختلف أنواع الفولاذ منخفض السبائك عالي القوة.