هل تساءلت يومًا كيف تؤثر جودة اللحام على موثوقية المنتجات الإلكترونية؟ في اللحام، حتى الخلل البسيط يمكن أن يؤدي إلى أعطال كبيرة. يستكشف هذا المقال المعايير الرئيسية وطرق الفحص لضمان جودة اللحام، ويغطي جوانب مثل السلامة الكهربائية والميكانيكية والمظهر وتقنيات الفحص. في النهاية، ستفهم كيفية تحديد عيوب اللحام الشائعة ومنع حدوثها، مما يضمن تجميعات إلكترونية قوية وموثوقة. تعمّق لاكتشاف كيف يمكن أن يؤدي إتقان هذه المعايير إلى حماية منتجاتك من الأعطال المكلفة.

يعتبر اللحام عملية تكنولوجية مهمة في تجميع المنتجات الإلكترونية وهي مرحلة محورية في تصنيعها.

ويستخدم على نطاق واسع في تجريب وتعديل وإنتاج المنتجات الإلكترونية ويشكل عبء عمل كبير. تؤثر جودة اللحام بشكل مباشر على جودة المنتج.

معظم الأعطال في المنتجات الإلكترونية، إلى جانب مشاكل المكونات، ترجع في الغالب إلى ضعف جودة اللحام. ولذلك، فإن إتقان مهارات عملية اللحام المتقنة أمر ضروري لجودة المنتج.

يجب أن تشمل متطلبات الجودة لنقاط اللحام التلامس الكهربائي الجيد والتلامس الميكانيكي القوي والمظهر الجمالي.

الجانب الأكثر أهمية لضمان جودة نقطة اللحام هو تجنب وصلات اللحام الباردة.

اللحام هو الوسيلة الأساسية لتحقيق التوصيلات الكهربائية في الدوائر الإلكترونية فيزيائياً. لا يتم تحقيق توصيلات اللحام بالضغط، ولكن من خلال تشكيل طبقة سبيكة صلبة أثناء عملية اللحام لتحقيق الغرض من التوصيل الكهربائي.

إذا كان اللحام مكدسًا فقط على سطح الأجزاء الملحومة أو كان جزء صغير فقط يشكل طبقة سبيكة، فقد يكون من الصعب اكتشاف أي مشاكل في نقطة اللحام أثناء الاختبارات والتشغيل الأولي.

قد تمرر نقطة اللحام هذه تيارًا على المدى القصير، ولكن مع تغير الظروف ومرور الوقت، تتأكسد طبقة التلامس وتنفصل وتخلق دوائر متقطعة أو غير عاملة.

قد تبدو ملاحظة السطح الخارجي لنقطة اللحام على ما يرام، وهي مشكلة كبيرة أثناء استخدام الأدوات الإلكترونية ومشكلة يجب أخذها على محمل الجد أثناء تصنيع المنتج.

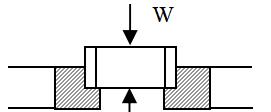

لا يخدم اللحام غرض التوصيل الكهربائي فحسب، بل يعمل أيضًا على إصلاح المكونات ويضمن التوصيل الميكانيكي. ولضمان عدم سقوط الأجزاء الملحومة أو انفكاكها عند تعرضها للاهتزاز أو الصدم، يجب أن تتمتع نقاط اللحام بقوة ميكانيكية كافية.

وعمومًا، يمكن تحقيق ذلك عن طريق ثني أطراف الرصاص للمكونات المراد لحامها ثم إجراء اللحام.

تتميز سبائك الرصاص والقصدير، المستخدمة كمادة لحام، بقوة منخفضة نسبيًا، حيث تبلغ قوة الشد لمواد لحام الرصاص والقصدير شائعة الاستخدام حوالي 3-4.7 كجم/سم2، أي 101 تيرابايت/ثلاثة أطنان فقط من الفولاذ العادي.

لزيادة القوة، يلزم وجود مساحة توصيل كافية. إذا كانت وصلة لحام باردة مع وجود لحام مكدس فقط على وسادة اللحام، فلن يكون لها أي قوة.

تتطلب نقطة اللحام الجيدة كمية مناسبة من اللحام، ولها بريق معدني، ولا تحتوي على مسامير أو جسور، ولا تتلف الطبقة العازلة للسلك أو المكونات المجاورة. يعكس المظهر الجيد جودة اللحام.

ملاحظة: يشير وجود اللمعان المعدني إلى وجود لمعان معدني مناسب درجة حرارة اللحام وتشكيل طبقة سبيكة، وهو ليس مجرد شرط للمظهر الجمالي.

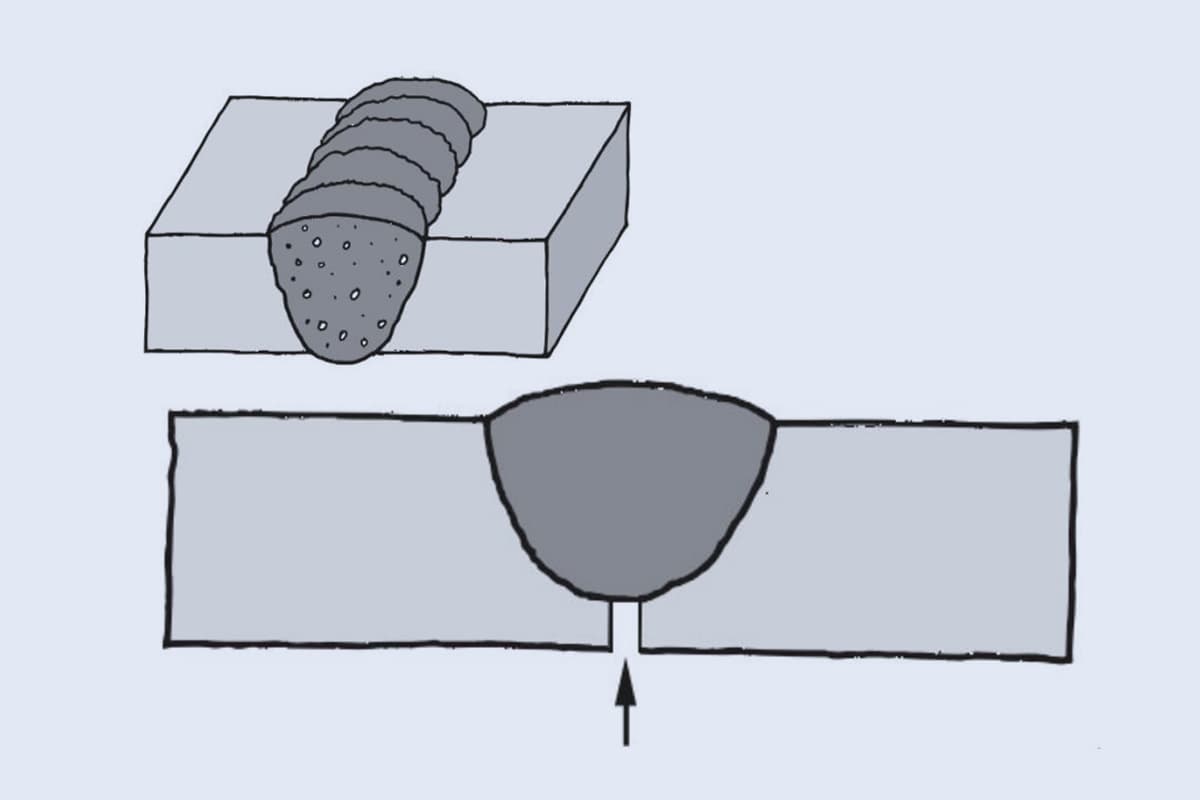

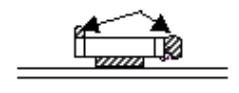

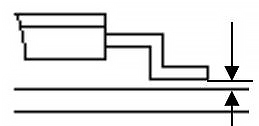

يظهر مظهر نقطة اللحام النموذجية في الشكل 1، مع الخصائص المشتركة التالية:

بالإضافة إلى الفحص البصري (أو استخدام عدسة مكبرة أو مجهر) للتحقق مما إذا كانت نقطة اللحام تفي بالمعايير المذكورة أعلاه، يشمل فحص جودة اللحام أيضًا ما يلي: اللحامات المفقودة؛ اللحام الشائك؛ الدوائر القصيرة الناتجة عن اللحام بين الأسلاك (أي "التجسير")؛ تلف الأسلاك وعزل المكونات؛ تشكيل الأسلاك؛ تناثر اللحام.

أثناء الفحص، بالإضافة إلى الفحوصات البصرية، يتم استخدام طرق مثل اللمس وسبر الملقط وسحب الأسلاك للتحقق من وجود عيوب مثل كسر الأسلاك وتقشير الوسادة.

يتضمن الفحص البصري فحص جودة اللحام من منظور خارجي لتحديد أي عيوب في نقطة اللحام.

يتضمن المحتوى الرئيسي للفحص البصري ما يلي:

1. ما إذا كانت هناك لحامات مفقودة، أي أن نقاط اللحام التي يجب أن تكون ملحومة غير ملحومة.

2. بريق نقطة اللحام.

3. ما إذا كان هناك لحام كافٍ عند نقطة اللحام.

4. ما إذا كانت هناك تدفقات متبقية حول نقطة اللحام.

5. ما إذا كانت هناك لحامات متصلة وما إذا كانت الوسادات قد انزلقت.

6. ما إذا كانت نقطة اللحام بها شقوق.

7. ما إذا كانت نقطة اللحام غير متساوية؛ ما إذا كانت هناك ظاهرة شائكة عند نقطة اللحام.

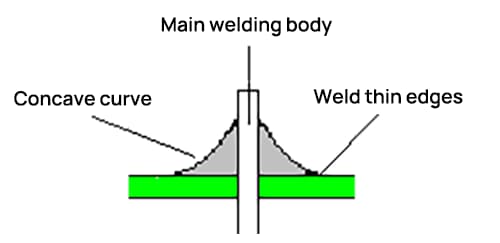

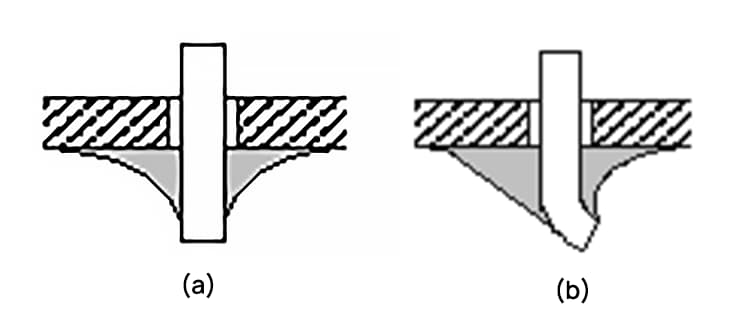

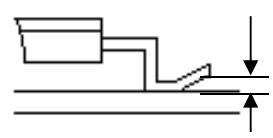

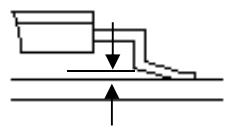

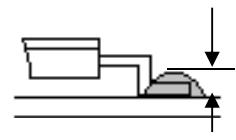

يوضح الشكل 2 شكل نقطة اللحام الصحيحة. في الشكل، (أ) هو شكل نقطة اللحام المدخلة بشكل مستقيم، و(ب) هو شكل نقطة اللحام شبه المنحنية.

يشير الفحص باللمس بشكل أساسي إلى ما إذا كانت هناك مكونات مفكوكة أو ملحومة بشكل غير آمن عند لمسها.

استخدام الملقط للإمساك بسلك المكوّن وسحبه برفق لمعرفة ما إذا كان هناك أي ارتخاء. ما إذا كان اللحام الموجود في الأعلى يسقط عند هز نقطة اللحام.

بعد اكتمال الفحص الخارجي والتأكد من صحة الأسلاك، يمكن إجراء فحص التشغيل، وهو أمر أساسي لاختبار أداء الدائرة.

إذا لم يتم إجراء الفحص الخارجي بدقة، فلن يكون فحص التشغيل أكثر صعوبة فحسب، بل قد يؤدي أيضًا إلى تلف المعدات والتسبب في حوادث تتعلق بالسلامة.

على سبيل المثال، إذا كانت وصلة مصدر الطاقة غير ملحومة بشكل جيد، فسيتم اكتشاف أن الجهاز لا يمكن تشغيله أثناء فحص التشغيل، مما يجعل الفحص مستحيلاً.

فحص التشغيل والتحليل الجذري للأسباب الجذرية

فحص الكهرباء

(1) تعطّل المكوّنات

(2) ضعف التوصيل الكهربائي

يمكن أن تكشف عمليات الفحص عند التشغيل عن العديد من العيوب البسيطة، مثل سد الدوائر الكهربائية غير المرئية بالعين المجردة. ومع ذلك، من الصعب اكتشاف المشكلات المحتملة مثل اللحام الجاف الداخلي.

ولذلك، يكمن الحل الأساسي في تحسين مستوى مهارة عملية اللحام، بدلاً من ترك المهمة لعملية الفحص.

العلاقة بين الأعطال المحتملة التي قد تحدث أثناء فحص التشغيل و عيوب اللحام موضحة في الشكل 3 للرجوع إليها.

هناك أسباب عديدة لعيوب اللحام. وبالنظر إلى بعض المواد (اللحام والتدفق) والأدوات (لحام الحديد، الرقصة)، تصبح الطرق المستخدمة وإحساس المشغل بالمسؤولية عوامل محددة.

تظهر العيوب الشائعة التي تظهر في وضع مكونات PCBA ووصلات اللحام في الجدولين 1 و2.

تسرد هذه الجداول مظهر وخصائص ومخاطر عيوب وصلات اللحام الشائعة، إلى جانب تحليل لأسبابها.

الجدول 1: تحليل عيوب وصلات اللحام الشائعة

| عيب نقطة اللحام | خصائص التصميم | الأذى | تحليل الأسباب الجذرية |

اللحام الكاذب | يوجد خط أسود واضح بين اللحام ورصاص المكوّن أو الرقاقة النحاسية، مع انحسار اللحام نحو الحد الفاصل. | لا يمكن أن تعمل بشكل صحيح. | 1. أسلاك المكونات لم يتم تنظيفها بشكل صحيح أو لم يتم تعليبها بشكل كافٍ أو تأكسد اللحام. 2. لم يتم تنظيف لوحة الدارات المطبوعة جيدًا، وكانت جودة التدفق المطبق دون المستوى. |

| لحام ماس كهربائى | أدى الإفراط في اللحام إلى حدوث ماس كهربائي بسبب سد اللحام بين النقاط المتجاورة. | ماس كهربائي. | 1. الـ تقنية اللحام غير صحيح. 2. يوجد فائض في اللحام. |

| التجسير | أسلاك متجاورة متصلة. | ماس كهربائي. | 1. تُترك أسلاك المكونات طويلة جدًا بعد القطع. 2. لم يتم مسح خيوط المكونات المتبقية. |

لحام حركة الخدش | هناك شقوق، خشنة كالخبز المفتت، مع وجود فجوات في المفاصل. | القوة منخفضة، فهي إما لا تعمل أو تعمل بشكل متقطع. | عندما يكون اللحام لا يزال رطبًا ومعرضًا للحركة. |

لحام غير كافٍ | مساحة اللحام أقل من 75% من اللوحة، ولم يشكل اللحام سطحًا أملسًا مطليًا بشكل مفرط. | قوة ميكانيكية غير كافية. | 1. ضعف تدفق اللحام أو سحب سلك اللحام قبل الأوان. 2. عدم كفاية التدفق. 3. مدة اللحام قصيرة جداً. |

اللحام الزائد | سطح اللحام محدب. | يمكن أن يؤدي إهدار اللحام المهدر إلى إخفاء العيوب. | تأخر سحب الأسلاك. |

السخونة الزائدة | تظهر بقعة اللحام بيضاء، وتفتقر إلى البريق المعدني، مع سطح خشن نوعاً ما. | وسادة اللحام عرضة للتقشر، مما يؤدي إلى انخفاض القوة. | طاقة مكواة اللحام مفرطة، مما يؤدي إلى إطالة أوقات التسخين. |

| اللحام البارد | يظهر السطح على شكل حبيبات تشبه التوفو، وفي بعض الأحيان، قد تكون هناك تشققات. | القوة منخفضة، والموصلية ضعيفة. | قلّب قطعة العمل قبل أن يتصلب اللحام. |

| لا يوجد فتل | عندما تزيد زاوية التلامس عن 90 درجة، لا يمكن للحام أن ينتشر أو يغطي، على غرار قطرة الزيت التي تستقر على سطح به رطوبة. | القوة منخفضة، والموصلية ضعيفة. | الأسطح المعدنية الملحومة ليست متماثلة، وكذلك مصدر الحرارة نفسه. |

الرخاوة | قد تتحرك أسلاك الأسلاك أو المكونات. | ضعف التوصيلية أو عدم وجود توصيلية. | 1. تحرك الرصاص قبل أن يتصلب اللحام، مما تسبب في حدوث فجوة. 2. لم يعالج الرصاص (ضعف الترطيب أو عدم الترطيب). |

| السحب إلى نقطة | ظهور الطليعة. | يكون المظهر دون المستوى، مما قد يؤدي بسهولة إلى حدوث انسداد في المظهر. | يمكن أن يؤدي وجود مكواة لحام غير نظيفة، أو إزالة مكواة لحام قبل الأوان قبل أن يصل موقع اللحام إلى نقطة انصهار اللحام، إلى التصاق اللحام وتشكيله لاحقًا أثناء سحبه. |

| الثقب | يمكن أن يكشف الفحص البصري أو مكبر منخفض القدرة عن ثقوب في الرقاقة النحاسية. | يمكن أن تؤدي القوة غير الكافية إلى أن تكون نقاط اللحام عرضة للتآكل. | تلوث مواد اللحام ومواد القطع والبيئة. |

تشقق رقائق النحاس | يتم تقشير الرقاقة النحاسية من لوحة الدوائر المطبوعة. | تعرضت لوحة الدائرة الكهربائية للتلف. | مدة اللحام طويلة جدًا. |

الجدول 2: التحليل القياسي وتحليل عيوب وصلات اللحام SMT للمكونات المثبتة على السطح.

| المشروع | الرسم البياني | النقاط الرئيسية | أدوات الفحص | معايير الحكم: |

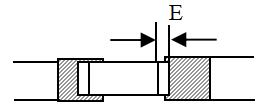

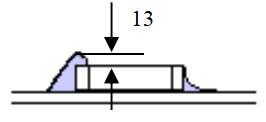

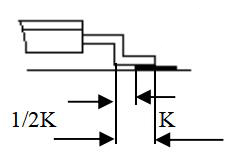

| 1. موضع الجزء. |  | تغطي سعة "W" للقطب الكهربائي المشترك أكثر من نصف السطح الموصل. هام: يجب استخدام الفحص البصري لتحديد إزاحة موضع المكون، وليس من خلال التحقق باستخدام جهاز اختبار. بدلاً من ذلك، استخدم عدسة مكبرة للملاحظة المباشرة. | الفرجار | أكثر من النصف |

| 2. موضع الجزء. |  | يتم تغطية أكثر من نصف الطول E من القطب الكهربائي المشترك على السطح الموصل. احتياطات: يجب استخدام الفحص البصري لتحديد إزاحة موضع الجزء، وليس التأكد من ذلك باستخدام جهاز اختبار وفحصه بواسطة عدسة مكبرة. | الفرجار | أكثر من النصف |

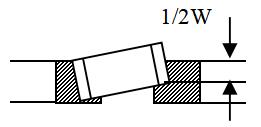

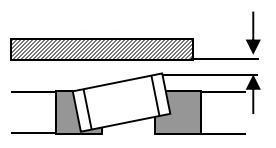

| 3. موضع الجزء. |  | فيما يتعلق بإمالة أجزاء الوصلة، يكفي تغطية أكثر من نصف السعة W لقطب الوصلة على السطح الموصل. ملحوظة: اعتمد على الفحص البصري للتحقق من التباين في وضع الأجزاء، وتجنب استخدام جهاز اختبار للتأكيد؛ وبدلاً من ذلك، استخدم عدسة مكبرة للملاحظة المباشرة. | الفرجار | أكثر من النصف |

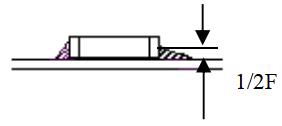

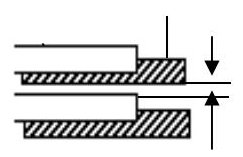

| 4. كمية اللحام. |  1/2F | يتم لحام القطب بالقصدير الذي يتجاوز مداه نصف الارتفاع F ونصف العرض W. | الفرجار | أكثر من النصف |

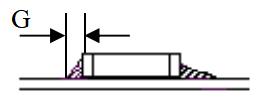

| 5. كمية اللحام. |  | قم بلحام مكونات الوصلة في الاتجاه الأطول، من الوجه الطرفي لقطب الوصلة، بسماكة لحام تزيد عن 0.5 مم. على سبيل المثال، G. | الفرجار | فوق 0.5 مم |

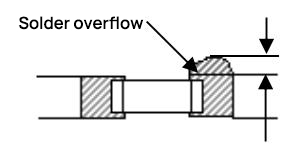

| 6. كمية اللحام. |  | يجب أن يكون ارتفاع اللحام أقل من 0.3 مم فوق سطح مكون الوصلة. | مؤشر الاتصال الهاتفي | أقل من 0.3 مم |

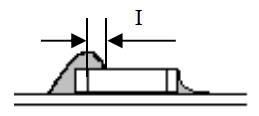

| 7. كمية اللحام. |  | لا يمكن أن يكون اللحام على الأجزاء المشتركة متداخلاً، كما هو الحال في شكل حرف "I". | الفحص البصري | لا يمكن تكديسها فوق بعضها البعض |

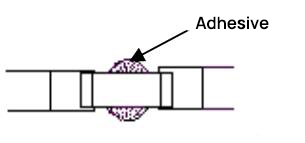

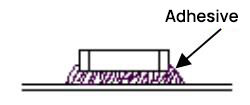

| 8. التصاق الجزء. |  جودة المنتج | لا توجد مادة لاصقة بين القطب الكهربائي للمكون المشترك ولوحة الدائرة المطبوعة. | الفحص البصري | لا يمكن أن يكون تحت القطب |

جودة المنتج | ||||

| 9. التصاق الجزء. |  منتج معيب | لا توجد مادة لاصقة بين القطب الكهربائي للمكون المشترك ولوحة الدائرة المطبوعة. | الفحص البصري | لا يمكن أن يكون تحت القطب |

| 10. التصاق الجزء. |  يجب ألا تحتوي على أي مجلدات. | يجب عدم وضع المواد اللاصقة على قسم القطب الكهربائي لمكونات الوصلة. | الفحص البصري | لا يمكن أن تكون لاصقة |

| 11. موضع الجزء. |  لا تلمس G | يجب ألا يتم إزاحة أو إمالة موضع مكونات الوصلة لتلامس الموصلات المجاورة. بالنسبة للجوانب التي لا يمكن تحديدها بصرياً، استخدم أدوات الاختبار. | الفحص البصري | لا يمكن إجراء اتصال |

| 12. كمية اللحام. |  فيض اللحام | يجب ألا يتجاوز اللحام عرض السطح الموصل. | الفحص البصري | لا يمكن أن تفيض |

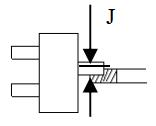

| 13. موضع الجزء. |  | أكثر من نصف عرض J من أرجل المكون IC فوق السطح الموصل. | الفرجار | أكثر من النصف |

| 14. موضع الجزء. |  | أكثر من نصف الطول، K، من طول أرجل المكوّن IC يلامس فوق السطح الموصّل. | الفرجار | أكثر من النصف |

| 15. موضع الجزء. |  | يجب أن تكون إزاحة موضع المكوّن بالنسبة للموصل المجاور ≥0.2 مم؛ ويجب ألا يلامس الموصل المجاور. | الفحص البصري | لا يمكن إجراء اتصال |

| 16. ساق غير مستقرة. |  | بالنسبة للعناصر ذات الأطراف المرفوعة، يجب أن يكون الارتفاع أقل من 0.5 مم. | الفرجار | أقل من 0.5 مم |

| 17. ساق غير مستقرة. |  | بالنسبة للعناصر التي يتم فيها رفع القاعدة، يجب أن يكون الرفع عند القاعدة أقل من 0.5 مم. | مقياس 0.5 مم | أقل من 0.5 مم |

| 18. ساق غير مستقرة. |  | بالنسبة للعناصر التي يتم فيها رفع القدم بالكامل، يجب أن يكون الارتفاع أقل من 0.5 مم. | مقياس 0.5 مم | أقل من 0.5 مم |

| 19. ساق غير مستقرة. |  | ارتفاع اللحام من سطح اللوحة المطبوعة إلى قمة اللحام أقل من 1 مم. | الفرجار | أقل من 1 مم |

| 20. ساق غير مستقرة. |  | ارتفاع اللحام المتصل بساق المكوّن أقل من 0.5 مم. | الفرجار | أقل من 0.5 مم |