تستكشف هذه المقالة عالم اللحام الرائع، بدءًا من اللحام بالقوس اليدوي إلى تقنيات اللحام المتقدمة المحمية بالغاز. ستكتشف طرق وفوائد وتطبيقات عمليات اللحام المختلفة. استعد لتتعلم كيف تشكل هذه التقنيات الأساسية عالمنا الحديث!

اللحام هي عملية ربط معدن واحد أو معادن مختلفة.

بعد عملية اللحام، يُطلق على البوليمر من المعدن وغير المعدني المتكون في منطقة معينة اسم خط اللحام.

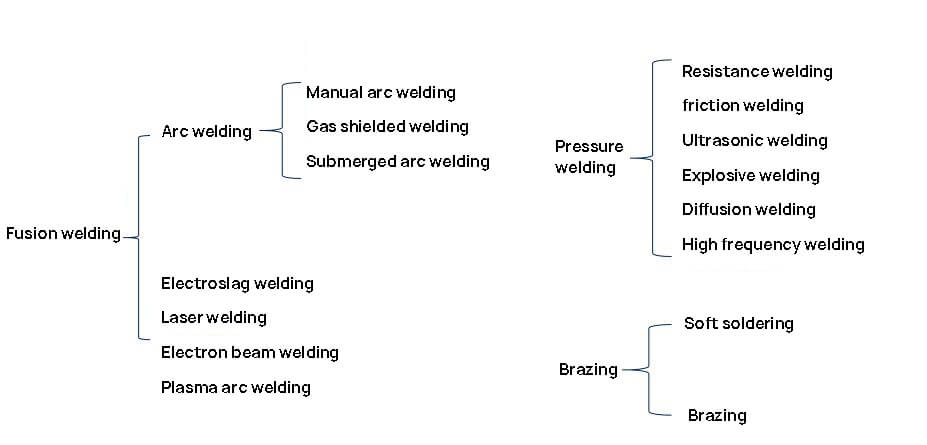

ووفقًا لخصائص عملية اللحام، يمكن تصنيفها إلى لحام الانصهار واللحام بالضغط و اللحام بالنحاس.

اللحام بالانصهار:

طريقة اللحام التي يتم فيها صهر المعدن في الوصلة تحت تأثير درجة حرارة عالية، إلخ.

اكتملت طريقة اللحام تحت ضغط معين.

استخدم المعدن الذي تكون درجة انصهاره أقل من درجة انصهار المعدن الأساسي كمعدن حشو لتسخين اللحام ومعدن الحشو إلى درجة حرارة تتراوح بين درجة انصهار المعدن الأساسي ودرجة انصهار معدن الحشو، بحيث يكون معدن الحشو سائلًا ويبلل المعدن الأساسي ويملأ فجوة الوصلة وينتشر مع المعدن الأساسي لتحقيق اللحام.

تصنيف محدد:

ما هو القوس؟

يُطلق على التفريغ الغازي القوي والدائم بين قطعة العمل والقطب الكهربائي اسم القوس.

بصراحة، إنها مجرد ظاهرة تفريغ الغازات.

ومع ذلك، يشتمل القوس على ثلاثة أجزاء: منطقة عمود القوس، ومنطقة القطب السالب ومنطقة الأنود.

درجة حرارة القوس:

الحرارة في منطقة القوس:

ما هو اللحام بالقوس الكهربائي؟

ما هو اللحام القوسي اليدوي؟ بكل بساطة، اللحام القوسي هو طريقة لحام تستخدم الاحتراق القوسي لتوفير مصدر الحرارة.

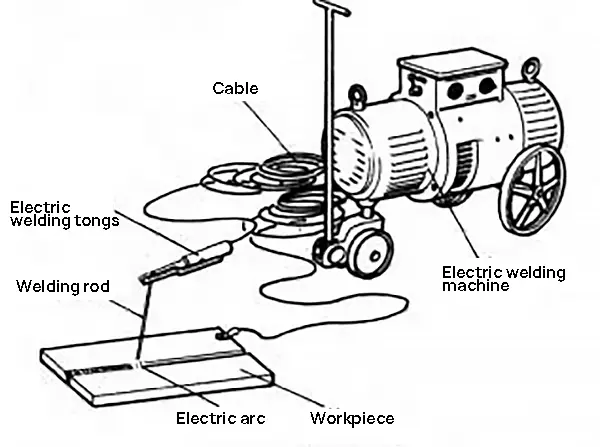

يُطلق على طريقة اللحام بالقوس الكهربائي باستخدام قضبان اللحام التي يتم تشغيلها يدويًا اسم اللحام بالقوس الكهربائي اليدوي، والذي يُطلق عليه اختصارًا اللحام بالقوس الكهربائي اليدوي.

كيف يتم إجراء اللحام بالقوس الكهربائي اليدوي؟

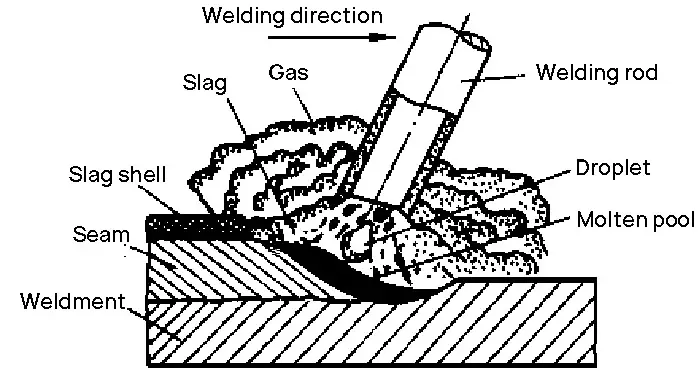

(1) يحترق القوس الكهربائي بين القطب واللحامة، وتجعل حرارة القوس الكهربائي قطعة العمل والقطب الكهربائي ينصهران في بركة منصهرة في نفس الوقت;

(2) يقوم القوس الكهربائي بإذابة أو حرق طلاء القطب الكهربائي، مما ينتج عنه خبث وغاز، مما يحمي المعدن المنصهر والمجمع المنصهر;

(3) عندما يتحرك القوس إلى الأمام، تبرد البركة المنصهرة اللاحقة وتتصلب بينما تتولد بركة منصهرة جديدة باستمرار، وبالتالي تشكل لحامًا مستمرًا.

مزايا اللحام بالقوس الكهربائي اليدوي:

معدات بسيطة وتشغيل مرن وقدرة قوية على التكيف.

العيب لحام القوس الكهربائي اليدوي:

كفاءة الإنتاج منخفضة، وكثافة العمالة مرتفعة، و جودة اللحام ليس من السهل ضمان المفاصل.

التطبيق لحام القوس الكهربائي اليدوي:

يمكنها لحام معظم المعادن، ومناسبة لمواضع اللحام المختلفة، ويمكنها لحام كل من الألواح الرقيقة والسميكة.

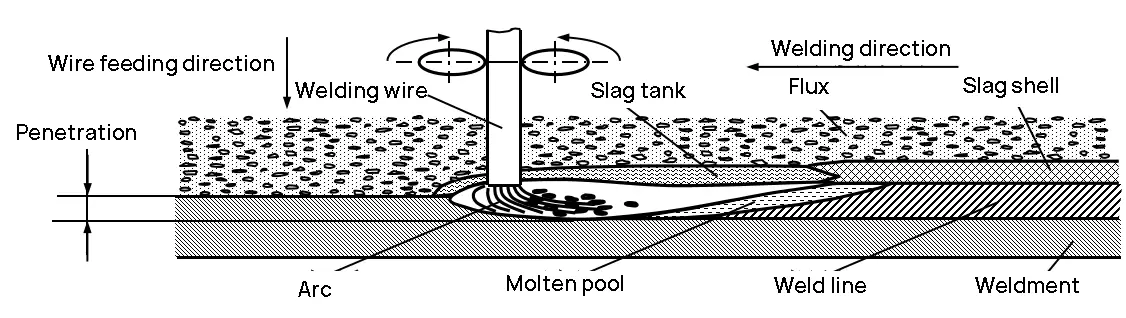

ما هو اللحام الأوتوماتيكي بالقوس المغمور الشائع؟

اللحام الآلي - تكتمل عملية اللحام تلقائيًا بواسطة الجهاز الميكانيكي.

اللحام بالقوس المغمور - اللحام الذي يحترق فيه القوس تحت طبقة تدفق حبيبية.

كيف يعمل القوس المغمور التلقائي عملية اللحام?

(1) يتدفق التدفق من القمع ويتم تكديسه بالتساوي على الجزء الملحوم من قطعة العمل لتشكيل طبقة تدفق (30-50 مم);

(2) يولد سلك اللحام الذي يتم تغذيته باستمرار قوسًا بين سلك اللحام واللحام تحت طبقة التدفق، مما يؤدي إلى صهر سلك اللحام وقطعة العمل والتدفق، وتشكيل تجمع معدني منصهر، وعزلها عن الهواء;

(3) بينما تتحرك ماكينة اللحام إلى الأمام تلقائيًا، يذيب القوس باستمرار المعدن والسلك والتدفق في اللحام الأمامي، بينما تبدأ الحافة خلف الحوض المنصهر في التبريد والتصلب لتشكيل اللحام، ويتكثف الخبث السائل بعد ذلك ليشكل قشرة خبث صلبة.

لماذا يجب نشر طبقة من التدفق على سطح موضع اللحام؟

يحتوي على الوظائف الثلاث التالية:

(1) التأثير الوقائي

يذوب التدفق ليشكل خبثًا وغازًا، مما يعزل الهواء بشكل فعال، ويحمي القطرة والمجمع المنصهر، ويمنع احتراق عناصر السبائك;

(2) العمل المعدني

في عملية اللحام، فإنه يلعب دور إزالة الأكسدة والمكملات عناصر السبائك;

(3) تحسين عملية اللحام

حافظ على القوس مشتعلًا بثبات واجعل اللحام جميلًا.

ما هي خصائص اللحام بالقوس المغمور الأوتوماتيكي؟

ما هي المجالات التي تُستخدم فيها بشكل أساسي؟

ميزة اللحام بالقوس المغمور الأوتوماتيكي:

كفاءة إنتاج عالية (5 ~ مرات أعلى من اللحام القوسي اليدوي);

جيد جودة اللحام (أقل مسامية وخبث أقل);

تكلفة منخفضة (توفير العمالة والوقت والمواد);

ظروف عمل جيدة (لا يوجد تناثر، قوة عمل منخفضة).

العيب لحام القوس المغمور الأوتوماتيكي:

غير مناسب للحام اللحامات المعقدة والمساحات الضيقة;

المعدات معقدة وتيار اللحام المطلوب كبير (التيار الصغير سيؤدي إلى قوس غير مستقر);

ضعف القدرة على التكيف (ينطبق على اللحام المسطح، اللحام المستقيم الطويل واللحام المحيطي بقطر أكبر).

التطبيق:

يُستخدم في اللحام المستقيم الطويل واللحام المحيطي بقطر كبير للإنتاج وهيكل الصفيحة المتوسطة، مثل الغلاية وأوعية الضغط والسفن، إلخ.

من أجل الحصول على تشكيل لحام معقول وجودة لحام جيدة، وكذلك تحسين سرعة اللحام، ظهر اللحام بالقوس المغمور متعدد الأسلاك.

يُستخدم على نطاق واسع في التطبيقات التي تتطلب كفاءة لحام عالية، مثل طاقة الرياح والهندسة البحرية وبناء السفن وأوعية الضغط والآلات الثقيلة وخطوط الأنابيب وغيرها من الصناعات.

سلسلة اللحام بالقوس المغمور متعدد الأسلاك متعدد الأسلاك:

يُستخدم بشكل أساسي في لحام خطوط الأنابيب.

وفقاً للتطبيق، يمكن تقسيمها إلى لحام خارجي للدرز الطولي المستقيم الطويل لخط الأنابيب، ولحام داخلي للدرز الطولي المستقيم الطويل لخط الأنابيب، ولحام خارجي للأنبوب الملحوم الحلزوني، ولحام داخلي للأنبوب الملحوم الحلزوني وأنواع أخرى مختلفة.

لحام القوس القوسي المغمور المتوازي متعدد الأسلاك أحادي الطاقة:

تحسين كفاءة الإنتاج إلى حد كبير، وزيادة سرعة اللحام، وتقليل استهلاك التدفق، وتقليل مدخلات الحرارة والتشوه، وتوفير الطاقة، وجعل التمهيدي أكثر كفاءة وتغطية أكثر سلاسة.

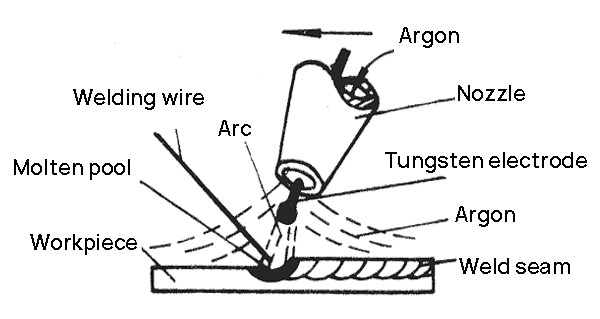

يسمى اللحام القوسي باستخدام الغاز كوسيط للقوس وحماية القوس ومنطقة اللحام باللحام القوسي المحمي بالغاز (GMAW).

وبعبارة أخرى, اللحام المحمي بالغاز يستخدم الغاز كوسيط وحماية.

ما هي الأنواع المحددة التي تحتوي عليها؟

يتم تصنيفها وفقًا لما إذا كان القطب مصهورًا ونوع غاز التدريع:

غاز التدريع:

القطب الكهربائي:

الاختلافات بين القطب الكهربائي القابل للاستهلاك واللحام المحمي بالغاز غير القابل للاستهلاك:

MIG/MAG: تغذية سلك اللحام مباشرة، وهو عبارة عن قطب كهربائي ومعدن حشو في آن واحد.

TIG: قطب التنجستن هو القطب الكهربائي ولا ينصهر؛ يتم تغذية سلك اللحام بشكل منفصل ويستخدم فقط كمعدن حشو

اللحام بقوس الأرجون

ما هي خصائص اللحام بقوس الأرجون؟

ما هي التطبيقات الرئيسية؟

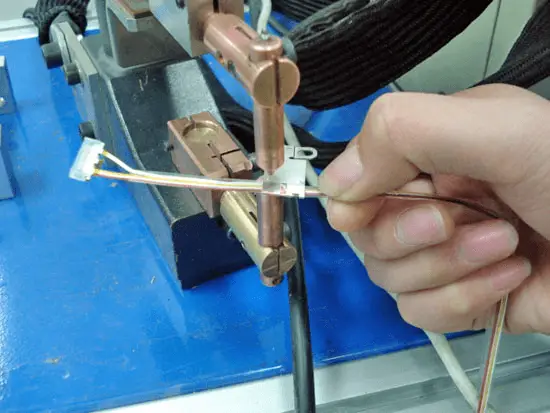

قطب كهربائي تنجستن، تغذية يدوية بالأسلاك.

سلك اللحام هو معدن الحشو فقط.

لا يمر سلك اللحام بالتيار، لذلك لا يوجد تناثر.

ومع ذلك، من أجل تجنب ذوبان قطب التنجستن وحرقه، مما قد يتسبب في تلوث التنجستن في حوض اللحام المنصهر، ليس من السهل أن يكون تيار اللحام مرتفعًا جدًا.

يمكن لحام الألواح الرقيقة الأقل من 4 مم فقط.

قطب الصهر، تغذية الأسلاك الأوتوماتيكية.

سلك اللحام عبارة عن قطب كهربائي ومعدن حشو في آن واحد.

لا يوجد ذوبان وفقدان حرق لقطب التنجستن الكهربائي.

يمكن ضبط تيار اللحام في نطاق واسع، بحيث يمكن لحام الألواح الرقيقة والمتوسطة السُمك.

مزايا اللحام بقوس الأرجون

يمكن لحامها في جميع الاتجاهات;

سهولة المراقبة والتحكم التلقائي;

تأثير حماية جيد، وقوس مستقر وجودة لحام جيدة;

يمكنها لحام جميع المعادن تقريبًا.

مساوئ اللحام بقوس الأرجون

تكلفة الأرجون العالية;

كثافة التيار في اللحام بقوس الأرجون عالية، والضوء المنبعث منها قوي نسبيًا، والأشعة فوق البنفسجية الناتجة عن القوس كبيرة، مما يسبب ضررًا أكبر للجسم;

إن المنطقة المتأثرة بالحرارة من اللحام بقوس الأرجون كبير، وتكون قطعة العمل عرضة للتشقق، والثقب، والتآكل، والخدش، والخدش، والتقويض، والعيوب الأخرى بعد الإصلاح;

تطبيق اللحام بقوس الأرغون

يُستخدم بشكل أساسي في لحام المعادن غير الحديدية وسبائك الفولاذ التي يسهل تأكسدها (لحام الألومنيوم والمغنيسيوم والـ Ti وسبائكها والفولاذ المقاوم للصدأ بشكل أساسي).

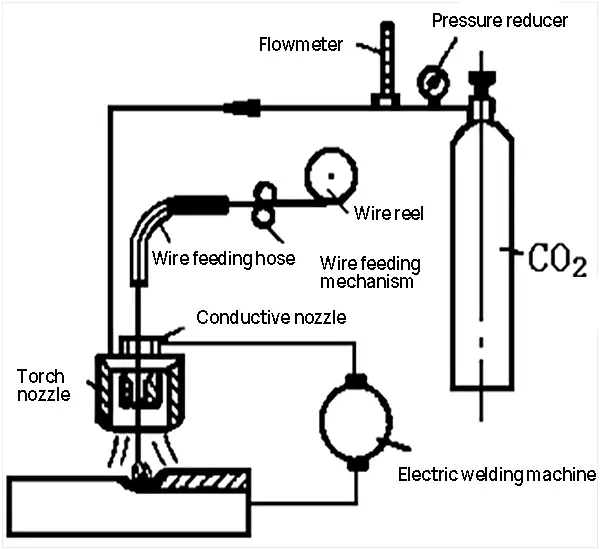

ثاني أكسيد الكربون2 اللحام بالقوس القوسي المحمي بالغاز

مبدأ ثاني أكسيد الكربون2 لحام القوس المحمي بالغاز هو نفسه لحام القوس المحمي بالغاز، باستثناء أن غاز التدريع هو غاز ثاني أكسيد الكربون2.

يتمدد حجم غاز ثاني أكسيد الكربون في البركة المنصهرة والقطرة بسرعة وينفجر، مما يؤدي إلى تناثره.

يمكنه أكسدة المعادن وحرق عناصر السبائك، ولا يمكنه لحام المعادن غير الحديدية و سبائك الصلب.

مزايا اللحام المحمي بغاز ثاني أكسيد الكربون CO2

منخفضة التكلفة (40% ~ 50% من اللحام بالقوس المغمور واللحام بالقوس اليدوي);

كفاءة عالية (كثافة تيار عالية واختراق كبير وسرعة لحام سريعة);

جودة لحام جيدة (تبريد تدفق الهواء، منطقة متأثرة بالحرارة صغيرة، تشوه صغير);

قادرة على اللحام في جميع الأوضاع.

مساوئ اللحام المحمي بغاز ثاني أكسيد الكربون CO2

تكوين لحام رديء وتناثر كبير;

حرق عناصر السبائك، وسهولة إنتاج المسام;

مقاومة ضعيفة للرياح أثناء اللحام، مناسبة للتشغيل في الأماكن المغلقة.

تطبيق اللحام المحمي بغاز ثاني أكسيد الكربون المحمي بغاز ثاني أكسيد الكربون

إنه قابل للتطبيق على لحام الفولاذ منخفض الكربون وصفائح الفولاذ منخفضة السبائك (0.8 ~ 4 مم).

يجب استخدام سلك اللحام الذي يحتوي على مزيل الأكسدة، ويجب عكس وصلة التيار المستمر;

بالإضافة إلى ذلك، يجب ألا تكون هناك رياح أثناء اللحام، ويفضل اللحام في الأماكن المغلقة.

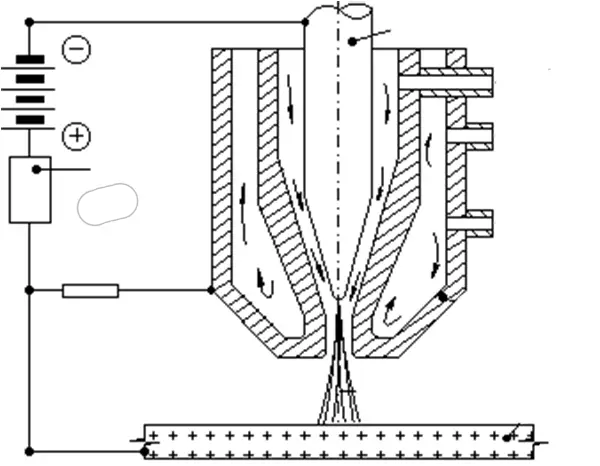

اللحام بالخبث الكهربائي هو طريقة لحام تستخدم المقاومة الناتجة عن التيار المار عبر الخبث لتسخين سلك اللحام والمعدن الأساسي لتشكيل اللحام.

أما بالنسبة لكيفية اللحام بالخرق الكهربائي يتم تنفيذه، يرجى الاطلاع على التحليل التالي:

(1) في البداية، قم بتقصير دائرة سلك اللحام وأخدود البدء لبدء تشغيل القوس;

(2) إضافة كمية صغيرة من التدفق الصلب باستمرار لإذابته مع حرارة القوس لتشكيل خبث سائل;

(3) عندما يصل الخبث المنصهر إلى عمق معين، قم بزيادة سرعة تغذية سلك اللحام وتقليل الجهد، بحيث يتم إدخال سلك اللحام في حوض الخبث وإطفاء القوس، وبالتالي يتحول إلى اللحام بالخرق الكهربائي العملية.

ما هي خصائص اللحام بالخرث الكهربائي؟

لأي مجالات اللحام؟

مزايا اللحام بالخرث الكهربائي

إنتاجية عالية، لا حاجة للنظر في سمك اللحام;

قليل عيوب اللحام وجودة لحام جيدة;

لا يلزم وجود أخدود، والتكلفة منخفضة.

ديس ميزة اللحام بالخرث الكهربائي

مدخلات الحرارة كبيرة، ومن السهل أن ترتفع درجة حرارتها بالقرب من اللحام;

يتسم معدن اللحام ببلورة خشنة كهيكل مصبوب وصلابة منخفضة الصدمات;

يجب أن تخضع اللحامة للتطبيع و المعالجة الحرارية للتلطيف بعد اللحام.

تطبيق اللحام بالخرث الكهربائي

إنها قابلة للتطبيق على اللحام العمودي واللحام العمودي للألواح بسمك 40 ~ 450 مم، وتستخدم عمومًا في اللحام المستقيم أو اللحام بالدرز المحيطي، وربط الألواح السميكة، واللحام العمودي لأفران الصهر في مصانع الصلب، ولحام المسبوكات الكبيرة، والمطروقات، إلخ.

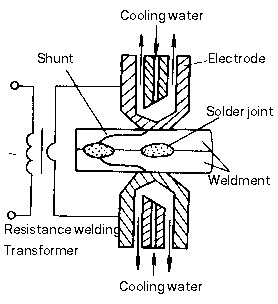

وببساطة، فإن اللحام تحت الضغط باستخدام حرارة المقاومة كوسيلة لحام حرارة اللحام مصدر يسمى اللحام بالمقاومة.

مزايا اللحام بالمقاومة

منخفضة جهد اللحامتيار عالٍ وإنتاجية عالية وإنتاجية عالية;

منخفضة التكلفة، لا حاجة لمعدن الحشو وغيره مواد اللحام,

تشوه اللحام صغير، ولا توجد حاجة للتصحيح والمعالجة الحرارية بعد اللحام;

ظروف عمل جيدة، عملية بسيطة، سهولة تحقيق الإنتاج الأوتوماتيكي.

عيوب اللحام بالمقاومة

معدات اللحام معقدة والاستثمار فيها كبير;

هناك قيود معينة على سُمك اللحام وشكل الوصلة;

في الوقت الحاضر، لا يوجد في الوقت الحاضر الاختبارات غير المدمرة الطريقة.

يمكن تقسيم اللحام بالمقاومة إلى اللحام الموضعيواللحام بالدرز واللحام التناكبي.

اللحام الموضعي

لحام التماس

المقاومة اللحام التناكبي

اللحام التناكبي الوميضي

1. اللحام الموضعي

بقعة مخطط اللحام

يتم تجميع اللحام كمفصل لف، ويتم ضغط القطب الأسطواني وتنشيطه لتوليد حرارة مقاومة لإذابة معدن اللحام وتشكيل شذرات (بقع لحام).

عملية اللحام البقعي وظاهرة التحويل

عملية اللحام الموضعي: الضغط → تشغيل الطاقة (تكوين الكتلة الصلبة) → إيقاف الطاقة (التجميد) → ضغط الإزالة

ظاهرة التحويلة: عند اللحام بالنقطة الثانية، فإن نقطة اللحام الموجودة ستوصل التيار، مما يتسبب في فقدان الطاقة. يتم تقليل التيار عند نقطة اللحام، مما يؤثر على جودة اللحام.

منع التحويلة: يجب أن تكون هناك مسافة معينة بين نقطتي لحام.

لا يجب أن تكون المسافة بين رأسي لحام متجاورين صغيرة للغاية، والحد الأدنى للمسافة النقطية موضحة في الجدول التالي.

| سُمك قطعة العمل/ملم | درجة النقطة/ملم | ||

|---|---|---|---|

| الفولاذ الإنشائي | سبيكة مقاومة للحرارة | سبائك الألومنيوم | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

تطبيق اللحام الموضعي

يُستخدم بشكل أساسي في الصفائح المعدنية ختم الهيكل ومكونات التعزيز;

إنه قابل للتطبيق على لحام الأجزاء الهيكلية المتداخلة من الألواح الرقيقة ذات متطلبات الختم أو متطلبات قوة الوصلة العالية، مثل خزان الزيت وخزان المياه وما إلى ذلك.

2. لحام التماس

يتم تجميع اللحام في وصلات متداخلة أو مائلة وتوضع بين قطبين أسطوانيين.

تضغط الأسطوانة على اللحام وتدور لدفع اللحام للتحرك إلى الأمام.

يتم تشغيل اللحام بشكل مستمر أو متقطع، ويتم صهر معدن اللحام بواسطة حرارة المقاومة لتشكيل سلسلة من نقاط اللحام.

تصنيف لحام اللحام بالدرز

| الاستمارة | تيار كهربائي | القطب الكهربائي | الخصائص | التطبيق |

| لحام اللحام المستمر | التوصيل المستمر | دوران مستمر | معدات بسيطة وإنتاجية عالية، ولكن تآكل القطب الكهربائي خطير. | صغيرة اللحام بالطاقة هيكل غير مهم (صنع الأسطوانة، البرميل، إلخ) |

| اللحام بالغرز والدرز | الاستمرارية المتقطعة | دوران مستمر | تطبيق واسع النطاق (المعادن الحديدية) | |

| اللحام بالدرز المتدرج | الاستمرارية المتقطعة | التناوب المتقطع | معدات معقدة، ومتطلبات عالية، وتآكل منخفض للقطب الكهربائي وجودة لحام عالية. | يُستخدم بشكل أساسي في لحام اللحام بالمغنيسيوم و سبائك الألومنيوم. |

خصائص لحام اللحام بالدرز

تتداخل وصلات اللحام مع بعضها البعض ويحدث تداخل في التدفق.

يبلغ التيار حوالي 1.5 ~ 2.0 ضعف تيار اللحام الموضعي;

يبلغ الضغط حوالي 1.2 ~ 1.6 ضعف ضغط اللحام الموضعي;

لذلك، فإن آلة اللحام عالية الطاقة مطلوبة.

اضغطي واستخدمي الأسطوانة كقطب كهربائي.

تطبيق لحام اللحام بالدرز

لحام التماس هو تُستخدم بشكل أساسي في الهياكل ذات الجدران الرقيقة ذات طبقات اللحام المنتظمة وسُمك أقل من 3 مم ومتطلبات الإغلاق;

مثل صهاريج وقود الطائرات والسيارات، والحاويات المختلفة، والمشعات الفولاذية، وما إلى ذلك.

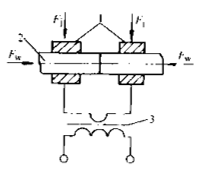

3. اللحام التناكبي

يُطلق على نوع من طرق اللحام بالمقاومة الذي يستخدم حرارة المقاومة للحام قطعتي عمل معاً على طول الوجه الطرفي بأكمله اسم اللحام بالمقاومة التناكبي أو اللحام التناكبي اختصاراً.

يمكن تقسيم اللحام التناكبي إلى اللحام التناكبي المقاوم واللحام التناكبي الوامض.

3.1 اللحام التناكبي بالمقاومة

يشير اللحام التناكبي بالمقاومة إلى طريقة الضغط على الوجهين النهائيين لقطعتي عمل طوال الوقت، وتسخينهما إلى حالة البلاستيك بحرارة المقاومة، ثم الضغط بسرعة على الضغط المضطرب (أو الحفاظ على الضغط فقط أثناء اللحام دون ضغط مضطرب) لإكمال اللحام.

خصائص اللحام التناكبي المقاوم

عملية بسيطة وشكل مفصل متماثل;

متطلبات سطح اللحام التنظيف قبل اللحام عالية;

متطلبات معالجة الوجه النهائي عالية، وإلا فمن الصعب ضمان جودة اللحام.

تطبيق اللحام التناكبي بالمقاومة

إنه مناسب للحام منخفض الكربون قضبان فولاذية وأنابيب ذات مقطع لحام مضغوط، ومتطلبات قوة منخفضة، وقطر (أو طول جانبي) أقل من 20 مم، أو قضبان وأنابيب معدنية غير حديدية أقل من 8 مم (لحام الأجزاء ذات الشكل القضيبي ذات شكل وحجم وجه طرفي متشابه).

3.2 اللحام التناكبي الوميضي

يتم تجميع اللحام كمفصل نطحي، ويتم توصيل القوة، ويتم تحريك قسمه تدريجيًا بالقرب من التلامس المحلي.

ينصهر المعدن الموجود في المقطع ويتطاير تحت تسخين المقاومة، مكونًا وميضًا.

عندما يصل الطرف إلى درجة الحرارة المحددة مسبقًا ضمن نطاق عمق معين، يتم تطبيق قوة الإزعاج بسرعة لإكمال اللحام.

العملية: الضغط - التنشيط - التنشيط - الوميض - التزوير المضطرب

خصائص اللحام التناكبي الوميضي

احتواء أقل للخبث في الوصلة وجودة لحام جيدة وقوة وصلة عالية;

متطلبات تنظيف الوجه النهائي للحام قبل اللحام ليست صارمة;

يتميز اللحام التناكبي الوميضي بفقدان معدن كبير، وتحتاج نتوءات الوصلة بعد اللحام إلى المعالجة والتنظيف. ظروف العمل سيئة.

تطبيق اللحام التناكبي الوامض

من حيث المبدأ، يمكن لحام جميع المواد المعدنية التي يمكن صبها عن طريق اللحام التناكبي السريع.

على سبيل المثال، الفولاذ منخفض الكربون, فولاذ عالي الكربون، سبائك الصلب، الفولاذ المقاوم للصدأ

ألومنيوم، نحاس, تيتانيوم وغيرها من المعادن والسبائك غير الحديدية;

ويمكنه أيضًا لحام وصلات السبائك غير المتشابهة.

(لحام الحديد الملحوم بالنحاس)

(اللحام باللهب النحاسي)

(اللحام النحاسي التعريفي)

استخدم المعدن الذي تكون درجة انصهاره أقل من درجة انصهار اللحام كمعدن حشو، وسخِّن اللحام (المعدن الأساسي) ومعدن الحشو إلى درجة حرارة أعلى من درجة انصهار معدن الحشو وأقل من درجة انصهار المعدن الأساسي، وقم بصهر المعدن الأساسي وتبليله، وملء فجوة الوصلة، وانتشاره مع المعدن الأساسي لتشكيل وصلة ملحومةوهو ما يسمى اللحام بالنحاس.

عملية اللحام بالنحاس

ذوبان اللحام - تدفق اللحام السائل في فجوة الوصلة - الانتشار المتبادل بين اللحام والمعدن الأساسي - ملء الفجوة - تشكيل الوصلة بعد التصلب

خصائص اللحام بالنحاس الأصفر

1) تكون درجة انصهار معدن الحشو أقل من درجة انصهار المعدن الأساسي، ولن ينصهر المعدن الأساسي أثناء اللحام بالنحاس;

2) يختلف تركيب معدن الحشو والمعدن الأساسي اختلافًا كبيرًا;

3) يتم امتصاص معدن الحشو المذاب عن طريق الترطيب والشعيرات الدموية ويتم الاحتفاظ به في الفجوة المعدنية الأساسية;

4) يتكون الترابط المعدني عن طريق الانتشار المتبادل بين اللحام السائل والمعدن الأساسي الصلب.

مزايا اللحام بالنحاس الأصفر

لا يتغير هيكل المعدن الأساسي وخصائصه (لا يذوب المعدن الأساسي، بل يذوب معدن الحشو فقط);

معدات بسيطة، استثمار أقل في الإنتاج;

درجة حرارة التسخين منخفضة، والتشوه صغير، والمفصل سلس;

إنتاجية عالية، يمكنها لحام العديد من اللحامات والوصلات في نفس الوقت;

يمكن استخدامه لـ لحام المعادن غير المتشابهة أو المواد غير المتشابهة، مع عدم وجود حد لفرق سُمك قطعة العمل.

عيوب اللحام بالنحاس النحاسي

تتميز الوصلة الملحومة بالنحاس بقوة منخفضة ومقاومة ضعيفة للحرارة.

تصنيف اللحام بالنحاس

| النوع/الخاصية | لحام ناعم (لحام القصدير والرصاص) | اللحام بالنحاس (لحام النحاس والفضة) |

| درجة انصهار اللحام | ≤ 450℃ | > 450℃ |

| خصائص الأداء | قوة الوصلة ≤ 100MPa، درجة حرارة تشغيل منخفضة | قوة الوصلة > 200 ميجا باسكال، ودرجة حرارة تشغيل عالية |

| التطبيق | يتم استخدامه لأدوات اللحام والمكونات الموصلة مع القليل من الضغط. | يتم استخدامه في لحام المكونات والأدوات والأدوات ذات القوة الكبيرة. |

تطبيق اللحام بالنحاس

وهي تُستخدم بشكل أساسي لتصنيع الأدوات الدقيقة والمكونات الكهربائية والمكونات المعدنية غير المتشابهة ولحام هياكل الصفائح المعقدة، مثل مكونات الشطائر وهياكل قرص العسل، إلخ.

2.2.1 اللحام بالاحتكاك

اللحام الاحتكاكي هو طريقة لحام بالضغط تستخدم الحرارة الناتجة عن الاحتكاك بين أسطح اللحام لجعل الوجه النهائي يصل إلى حالة اللدونة الحرارية، ثم ينقلب بسرعة لإكمال اللحام.

اللحام بالتقليب الاحتكاكي

لحام الاحتكاك الاحتكاكي المستمر

لحام الاحتكاك بالقصور الذاتي

عملية لحام اللحام بالاحتكاك:

1) الحركة النسبية للحام;

2) ينتج عن تلامس الوجه الطرفي بين اللحامين حرارة احتكاك;

3) عندما يصل القسم إلى حالة اللدونة الحرارية، اضغط على القسم العلوي بسرعة لإكمال اللحام.

مزايا اللحام بالاحتكاك:

إنتاجية لحام عالية، 5-6 مرات أعلى من اللحام التناكبي الوامض;

جودة لحام مستقرة ودقة أبعاد عالية للحامات;

تكلفة معالجة منخفضة، وتوفير الطاقة، وعدم الحاجة إلى تنظيف خاص للحامات;

سهولة تحقيق الميكنة والأتمتة والتشغيل الآلي والتشغيل البسيط;

لا شرارة ولا قوس ولا غاز ضار.

عيوب اللحام الاحتكاكي:

استثمار كبير;

من الصعب لحام المقاطع غير الدائرية ومساحة اللحام محدودة.

تطبيق اللحام بالاحتكاك:

يمكن استخدامه في لحام نفس المعدن أو معدن مختلف ومنتجات الصلب المختلفة، مثل وصلات الألومنيوم النحاسية الانتقالية في صناعة الطاقة الكهربائية، وأدوات الصلب الإنشائية الفولاذية عالية السرعة من أجل قطع المعادنوالأنابيب السربونية، والصمامات، ومحامل الجرار، إلخ.

2.2.2 اللحام بالليزر

يتم تسخين السطح المراد تشكيله بواسطة إشعاع الليزرويتم توجيه حرارة السطح إلى الانتشار الداخلي من خلال نقل الحرارة لصهر قطعة العمل وتشكيل حوض منصهر محدد. يتم تشكيل اللحام بعد تصلب البركة المنصهرة.

مزايا اللحام بالليزر:

سرعة لحام عالية وكفاءة عالية;

دقة لحام عالية وتشوه صغير وتحكم أوتوماتيكي سهل;

لا حاجة إلى قطب كهربائي، لذلك لا يوجد تلوث بالقطب الكهربائي.

عيوب اللحام بالليزر:

استثمار كبير، وقوة صغيرة، وسُمك محدود قابل للحام;

من الصعب محاذاة نقطة اللحام مع منطقة تجميع شعاع الليزر;

التصلب السريع لـ حبة اللحام قد يسبب المسامية.

تطبيق اللحام بالليزر:

تُستخدم بشكل أساسي في لحام الأجزاء في مجالات التصنيع الدقيقة مثل صناعة الطيران وبناء السفن والسيارات والصناعات الإلكترونية.

2.2.3 قوس البلازما اللحام

ما هو قوس البلازما؟

كيف يتم اللحام بقوس البلازما تم تنفيذ؟

لتبسيط الأمر: يسمى القوس الذي يكون فيه عمود القوس مضغوطًا وتكون الطاقة مركزة للغاية، ويكون الغاز في عمود القوس متأينًا بالكامل، يسمى قوس البلازما، ويسمى أيضًا قوس الضغط.

يتم تسخين الغاز بواسطة القوس ويتأين في البداية. وعندما يمر عبر الفوهة المبردة بالماء بسرعة عالية، يتم ضغطه، مما يزيد من كثافة الطاقة ودرجة التأين، ويشكل قوس بلازما.

وبسبب الحرارة العالية وقوة الاختراق لقوس البلازما، يتم صهر قطعة العمل عند نقطة اللحام لتكوين تجمع منصهر، وذلك لتحقيق لحام قطعة العمل.

مزايا اللحام بقوس البلازما:

كثافة طاقة عالية وتوجيه قوي للقوس الكهربائي وقدرة اختراق قوية;

نسبة عرض العمق للحام كبيرة، والمنطقة المتأثرة بالحرارة صغيرة;

احتراق قوس مستقر (مستقر حتى عندما يكون التيار صغيرًا);

تكون تكلفة اللحام منخفضة، وعندما يكون سُمك اللحام صغير، لا يوجد أخدود ولا حاجة لملء الأسلاك;

لها تأثير ثقب المفتاح المستقر، ويمكنها تحقيق التشكيل الحر للحام أحادي الجانب والجوانب المزدوجة بشكل أفضل.

عيوب اللحام بقوس البلازما:

المعدات باهظة الثمن;

ضعف إمكانية ملاحظة منطقة عمل القوس;

السماكة القابلة للحام محدودة (أقل من 25 مم بشكل عام).

تطبيق اللحام بقوس البلازما:

ويستخدم على نطاق واسع في الإنتاج الصناعي، وخاصة في لحام النحاس وسبائك النحاس، والتيتانيوم وسبائك التيتانيوم، وسبائك الفولاذ، والفولاذ المقاوم للصدأ، والموليبدينوم والمعادن الأخرى المستخدمة في التقنيات العسكرية والصناعية المتطورة مثل الفضاء، مثل قذائف الصواريخ المصنوعة من سبائك التيتانيوم، وبعض الحاويات رقيقة الجدران على الطائرات.

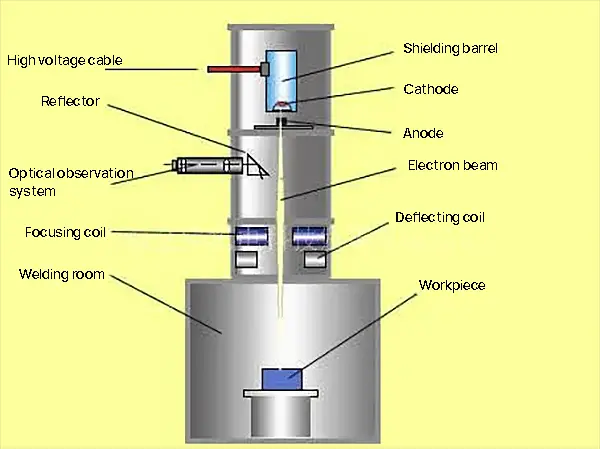

يُطلق على طريقة اللحام باستخدام الطاقة الحرارية المتولدة من شعاع الإلكترون المتسارع والمركّز الذي يقصف اللحام الموضوع في الفراغ أو غير الفراغ اسم اللحام بالشعاع الإلكتروني.

وبعبارة أخرى، يتم توليد الحرارة اللازمة للحام عن طريق قصف شعاع الإلكترون الذي يقصف اللحام.

عملية اللحام:

1) يبعث مهبط مدفع الإلكترون إلكترونات بسبب التسخين المباشر أو غير المباشر;

2) في ظل تسارع المجال الكهروستاتيكي عالي الجهد، يمكن تشكيل حزمة الإلكترونات ذات كثافة الطاقة العالية من خلال تركيز المجال الكهرومغناطيسي;

3) يقصف شعاع الإلكترون عالي الكثافة الطاقة قطعة العمل، ويتم تحويل الطاقة الحركية الضخمة إلى طاقة حرارية لصهر اللحام وتشكيل تجمع منصهر ومن ثم إكمال اللحام.

ميزة اللحام بالشعاع الإلكتروني:

سرعة لحام سريعة وكفاءة عالية;

لا أخدود، لا سلك لحام، لا سلك لحام، لا تدفق، إلخ;

استهلاك منخفض للطاقة، ومنطقة متأثرة بالحرارة ضيقة، وتشوه صغير في اللحام وجودة ممتازة;

قدرة اختراق شعاع الإلكترون قوية، ونسبة عرض عمق اللحام كبيرة، والتي يمكن أن تصل إلى 50:1.

عيوب اللحام بالشعاع الإلكتروني:

المعدات معقدة ومكلفة;

وغالبًا ما يكون حجم اللحامات وشكلها محدودًا بسبب غرفة التفريغ;

يتداخل شعاع الإلكترون بسهولة مع المجال الكهرومغناطيسي الشارد، مما يؤثر على جودة اللحام.

اللحام بالشعاع الإلكتروني الفراغي

تطبيق اللحام بالشعاع الإلكتروني:

مناسبة للحام الدقيق للمعادن الحرارية والمعادن النشطة والمعادن عالية النقاء.

ويستخدم على نطاق واسع في لحام الطاقة النووية والطيران والفضاء والسيارات وأوعية الضغط وتصنيع الأدوات والمجالات الصناعية الأخرى.

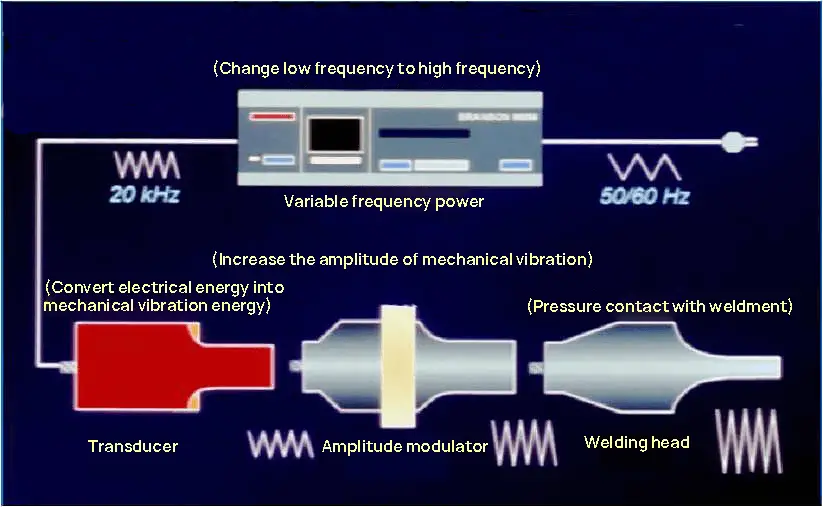

اللحام بالموجات فوق الصوتية هي طريقة تستخدم التذبذب عالي التردد للموجات فوق الصوتية لتسخين وتنظيف وصلة قطعة العمل محليًا، ثم الضغط لتحقيق اللحام.

عملية اللحام

1) تيار متردد منخفض التردد إلى تيار متردد عالي التردد;

2) يتم تحويل الطاقة الكهربائية إلى الاهتزاز الميكانيكي الطاقة;

3) زيادة السعة;

4) قم بالضغط، ويتصل رأس اللحام بقطعة العمل للحام.

ميزة اللحام بالموجات فوق الصوتية:

سهولة التشغيل، وسرعة اللحام السريعة وكفاءة الإنتاج العالية;

متطلبات نظافة سطح قطعة العمل ليست عالية;

ليس من الضروري إضافة أي مادة رابطة أو حشو أو مذيب.

عيوب اللحام بالموجات فوق الصوتية:

وهي تنطبق فقط على لحام الأجزاء الرقيقة مثل الأسلاك والرقائق والصفائح والشرائح والشرائط;

في معظم الحالات، لا يمكن أن يكون شكل المفصل إلا مفصل اللفة.

تطبيق اللحام بالموجات فوق الصوتية:

إنه قابل للتطبيق في لحام المواد عالية التوصيل والمواد عالية التوصيل الحراري ومجموعة متنوعة من المواد المركبة، ويستخدم على نطاق واسع في لحام الأجهزة الإلكترونية الدقيقة ومجالات التشطيب.

اللحام عالي التردد هو طريقة تستخدم حرارة المقاومة الناتجة عن التيار عالي التردد في قطعة العمل لتسخين الطبقة السطحية لمنطقة اللحام في قطعة العمل إلى حالة ذائبة أو قريبة من البلاستيك، ثم تطبق (أو لا تطبق) قوة مزعجة لتحقيق الترابط المعدني.

تأثير الجلد: عند توصيل الموصل بتيار متردد، يتدفق معظم التيار على طول سطح الموصل فقط.

تأثير القرب: عندما يتدفق تيار عالي التردد في اتجاهين متعاكسين بين موصلين أو في موصل متردد، يتركز التيار على التدفق بالقرب من الموصل.

وببساطة، فإن تأثير الجلد هو "انتقال التيار إلى السطح"؛ أما تأثير القرب فهو "اختصار التيار".

ميزة اللحام عالي التردد:

سرعة وكفاءة لحام عالية (يتركز التيار بشكل كبير في منطقة اللحام);

يمكن أيضًا استخدام مجموعة كبيرة من المواد القابلة للحام في لحام المعادن غير المتشابهة;

التنظيف قبل اللحام بسيط (لحام الانصهار، مع تأثير الضغط، لا يحتاج إلى تنظيف سطح الوصلة).

عيوب اللحام عالي التردد:

يجب أن تكون دقة تجميع الوصلة عالية;

الجهد العالي والتيار العالي التردد ضاران بجسم الإنسان والمعدات الأخرى.

تطبيق اللحام عالي التردد:

إنه مناسب لـ لحام الفولاذ الكربونيوسبائك الفولاذ، والفولاذ المقاوم للصدأ، والنحاس، والألومنيوم، والتيتانيوم، والمعادن الأخرى غير المتشابهة.

يستخدم على نطاق واسع في لحام التماس الطولي أو التماس الحلزوني عند تصنيع الأنابيب.

اللحام بالانتشار يشير إلى طريقة اللحام المتمثلة في تركيب اللحام بشكل وثيق، وإبقائه تحت درجة حرارة وضغط معينين لفترة من الزمن، والاستفادة من الانتشار المتبادل للذرات بين أسطح التلامس لتشكيل اتصال.

عملية اللحام

أ) اتصال أولي خشن

ب) المرحلة الأولى: التشوه والتكوين البيني

ج) المرحلة الثانية: ترحيل حدود الحبيبات وإزالة المسام الدقيقة

د) المرحلة الثالثة: الانتشار الحجمي والتخلص من المسام الدقيقة

عرض اللحام الفيزيائي

ميزة اللحام بالانتشار:

يمكن لحام عدة وصلات في وقت واحد;

جودة الوصلة جيدة، ولا يلزم إجراء أي تصنيع آلي بعد اللحام;

تشوه صغير في اللحام (الضغط المنخفض، والتسخين الكلي لقطعة العمل، والتبريد في الفرن).

عيوب اللحام بالانتشار:

استثمار كبير وتكلفة عالية;

وقت اللحام الطويل، وإعداد السطح الذي يستغرق وقتًا طويلاً ويتطلب عمالة مكثفة، وإنتاجية منخفضة;

لا توجد طريقة اختبار غير تدميرية موثوقة لجودة اللحام.

تطبيق اللحام بالانتشار:

إنه قابل للتطبيق في لحام مختلف المواد غير المتشابهة والمواد الخاصة والهياكل الخاصة، ويستخدم على نطاق واسع في مجال الفضاء والإلكترونيات والطاقة النووية والمجالات الصناعية الأخرى.

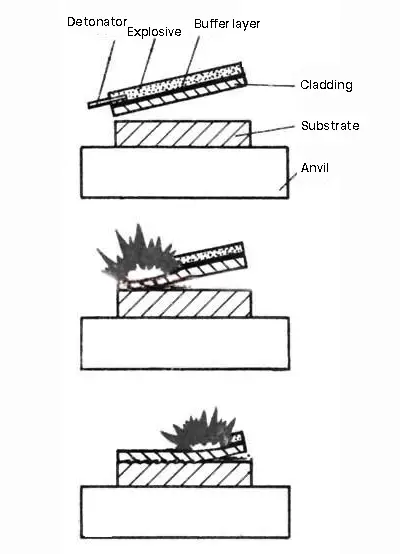

اللحام بالمتفجرات هو طريقة لتحقيق اللحام باستخدام قوة الصدمة الناتجة عن انفجار متفجر لإحداث تصادم سريع لقطع العمل.

اللحام المتفجر هو أيضًا نوع من اللحام بالضغط.

بالنسبة للحام قطع العمل الصغيرة، يمكن استخدام كل من الطريقة المتوازية وطريقة الزاوية;

وغالبًا ما تُستخدم الطريقة المتوازية في اللحام بمساحة كبيرة.

تكون الفجوة بين القسمين الأماميين للصفيحتين كبيرة جدًا، مما يؤدي إلى تسارع مفرط للصفيحة المكسوة وطاقة تصادم مفرطة، مما يؤدي إلى تلف وتشقق في حافة الصفيحة، وبالتالي تقليل المساحة الفعالة للصفيحة المكسوة واستهلاك الصفيحة.

ميزة اللحام بالمتفجرات:

استثمار صغير وتكلفة منخفضة;

مناسب بشكل خاص للمعادن غير المتشابهة واللحام بمساحات كبيرة;

العملية بسيطة ولا تحتاج إلى تنظيف معقد، كما أن التطبيق مريح.

عيوب اللحام بالمتفجرات:

يمكن استخدامه فقط في لحام الهيكل المستوي أو الأسطواني;

التشغيل في الهواء الطلق له ميكنة منخفضة ويؤثر على البيئة.

تطبيق اللحام بالمتفجرات:

مناسبة للحام المعادن غير المتشابهة، مثل الألومنيوم والنحاس والتيتانيوم والنيكل والنيكل والتنتالوم والفولاذ المقاوم للصدأ والفولاذ الكربوني والألومنيوم و لحام النحاس.

يُستخدم على نطاق واسع في لحام الوصلات الانتقالية للحافلات الموصلة وأنابيب المبادلات الحرارية وألواح الأنابيب وتصنيع الألواح المركبة ذات المساحة الكبيرة.

ما هي مادة اللحام؟

الاسم العام للمواد المستهلكة أثناء اللحام يسمى مواد اللحام؛ مثل قضيب اللحام، وسلك اللحام، ومسحوق المعادن، وتدفق اللحام، والغاز، وما إلى ذلك.

مواد اللحام الشائعة

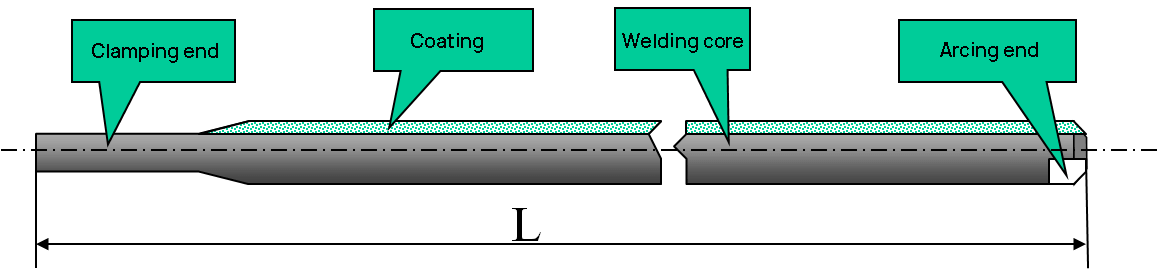

يُشار إلى القطب الكهربائي المستخدم في اللحام بالقوس الكهربائي، والمغلف بطبقة واقية، باسم "القطب الكهربائي".

يتكون القطب الكهربائي من قلب لحام وطلاء.

يشار إلى قلب القطب الكهربائي المغطى بالطلاء باسم قلب اللحام.

يخدم قلب اللحام أغراضًا مزدوجة: كقطب كهربائي يقوم بتوصيل التيار، وكمعدن حشو يتصل بالمعدن الأساسي المصهور لإنشاء اللحام.

الطلاء عبارة عن طبقة توضع على سطح قلب اللحام بعد تحضير المواد الخام، مثل مسحوق الخام ومسحوق السبائك الحديدية والمواد العضوية والمنتجات الكيميائية بنسبة محددة.

وظيفة الطلاء:

1) الحماية الميكانيكية (الحماية المشتركة للغاز والخبث)

يُستخدم الغاز والخبث لحجب الهواء ومنع التلامس بين القطرات المنصهرة والمعدن المنصهر في الحوض والهواء.

يشكل الخبث المتصلب طبقة واقية فوق سطح اللحام، مما يساعد على منع الأكسدة و النيترة لمعدن اللحام عالي الحرارة.

2) المعالجة المعدنية (إزالة الأكسدة ونزع الفسفرة ونزع الكبريت وإزالة الكبريت وإضافة السبائك)

تزيل هذه العملية العناصر الضارة وتضيف عناصر السبائك.

3) تحسين أداء عملية اللحام (تثبيت القوس الكهربائي)

يشتعل القوس الكهربائي بسهولة ويحترق بثبات، مما يؤدي إلى تناثر أقل، وشكل لحام أفضل مظهرًا، وخبث يسهل إزالته. هذه العملية مناسبة لجميع أوضاع اللحام.

تركيبة الطلاء:

| الاسم | التأثير | المواد الخام الشائعة |

| مُثبِّت القوس | يحتوي على مواد سهلة التأين، مما يحسن من استقرار القوس الكهربائي | كربونات البوتاسيوم، الرخام، سيليكات الصوديوم، الفلسبار، الروتيل، إلخ |

| عامل التحقيق | تشكيل الخبث لحماية المصهر والحوض | الإلمينيت، والروتيل، والرخام، والكوارتزيت، والميكا، إلخ |

| الغازي | توليد الغاز وعزل الهواء لحماية منطقة اللحام | المواد العضوية (مثل النشا والدكسترين ونشارة الخشب وغيرها) والكربونات (الرخام والدولوميت وغيرها) |

| الموثق | اجعل كل مكون من مكونات الطلاء مرتبطًا وملتصقًا حول القلب | سيليكات الصوديوم، سيليكات الصوديوم البوتاسيوم |

| مزيل الأكسدة | تقليل تأكسد الطلاء والخبث، وإزالة الأكسجين من المعدن | المنجنيز الحديدي والحديد المنغنيز والحديد السيليكون والحديد التيتانيوم والألومنيوم |

| عامل صناعة السبائك | يمكن للعناصر التي تعوض عن الفقدان الحصول على المكونات اللازمة لجعل الجلد الدوائي يتمتع ببعض اللدونة والمرونة والتدفق | سبائك حديدية أو مسحوق معدني، مثل المنغنيز الحديدي والحديد المنغنيز والحديد السيليكون والحديد الموليبدينوم والحديد الموليبدينوم والحديد التيتانيوم، إلخ |

| فورمانت | يتميز الطلاء ببعض اللدونة والمرونة والسيولة، وهو أمر مناسب لضغط القطب الكهربائي، ويجعل السطح أملس دون تشقق | طين أبيض، ميكا, تيتانيوم ثاني أكسيد الديكسترين، إلخ. |

ما هي أنواع قضبان اللحام?

1) التصنيف حسب قلوية الخبث

a. القطب الحمضي

Cسمة مميزة:

(1) هناك العديد من أحماض الأكسيد الموجودة في جلد الدواء، بما في ذلك FeO، SiO2و TiO2وغيرها.

(2) قابلية المعالجة جيدة، وتشكيل اللحام جذاب مع تموجات دقيقة.

(3) يُظهر الخبث أكسدة قوية.

(4) يعمل مع كل من طاقة التيار المتردد والتيار المستمر.

b. قطب كهربائي أساسي (قطب كهربائي منخفض الهيدروجين)

Cسمة مميزة:

(1) يحتوي جلد العقار على مستويات أعلى من الأكاسيد القلوية، مثل الرخام (CaCO3) والفلوريت (CaF2).

(2) أثناء اللحام، CO2 ويتم إنتاج HF، مما يقلل من محتوى الهيدروجين في اللحام، مما يكسبه لقب "القطب الكهربائي منخفض الهيدروجين".

(3) يتميز اللحام باللدونة والصلابة العالية، على الرغم من أن قابليته للمعالجة وشكله ليسا بنفس جودة القطب الكهربائي الحمضي. وعادةً ما يتم استخدام وصلة عكسية للتيار المستمر.

2) التصنيف وفقًا لاستخدام قضبان اللحام

أقطاب الصلب الإنشائية، وأقطاب الصلب المقاوم للحرارة، وأقطاب الصلب المقاوم للحرارة، وأقطاب الصلب المقاوم للصدأ، وأقطاب التسطيح، وأقطاب الصلب منخفضة الحرارة، وأقطاب الحديد الزهر، وأقطاب النيكل وسبائك النيكل، وأقطاب النحاس وسبائك النحاس، وأقطاب الألومنيوم وسبائك الألومنيوم، وأقطاب الأغراض الخاصة.

3) التصنيف وفقًا للتركيب الكيميائي لجلد الدواء

إلكترود أكسيد التيتانيوم، وإلكترود تيتانات الكالسيوم، وإلكترود الإلمينيت، وإلكترود أكسيد الحديد، وإلكترود السليلوز، وإلكترود الهيدروجين المنخفض، وإلكترود الجرافيت، وإلكترود القاعدة.

نوع قضيب اللحام يتم تحديدها بناءً على المعيار الوطني لقضبان اللحام، وهي وسيلة للتعبير عن الخصائص الأساسية لقضيب اللحام التفاعلي.

يتضمن نموذج قضيب اللحام المعاني التالية: نوع قضيب اللحام، وخصائص قضيب اللحام (نوع المعدن الأساسي، ودرجة حرارة الخدمة، والتركيب الكيميائي للمعدن المترسب، وقوة الشد، وما إلى ذلك)، ونوع الطلاء و طاقة اللحام المصدر.

تشير درجة قضبان اللحام إلى التصنيف المحدد لمنتجات قضبان اللحام بناءً على الاستخدام المقصود وخصائص الأداء.

يتم تصنيف درجات أقطاب اللحام الكهربائية إلى عشر مجموعات، بما في ذلك أقطاب الفولاذ الإنشائية، وأقطاب الفولاذ المقاوم للحرارة، وأقطاب الفولاذ المقاوم للصدأ، وغيرها.

كيف يمكن تحديد ما إذا كان قضيب اللحام المستخدم معقولاً أم لا؟

لتحديد مدى ملاءمة اختيار قضيب اللحام، يجب تقييمه بناءً على مؤشرات أدائه الفني.

1) ثبات القوس

يسهل إشعال القوس، ويتم الحفاظ على درجة الاحتراق المستقر (لا يوجد كسر في القوس، أو انحراف، أو ضربة انحياز مغناطيسي، إلخ).

2) تشكيل اللحام

التشكيل الجيد يعني أن السطح أملس، والتموج دقيق وجميل، والشكل الهندسي وحجم اللحام صحيحان.

3) قابلية التكيف مع اللحام في أوضاع مختلفة

قابلية اللحام في جميع المواضع - يمكن استخدام جميع الأقطاب الكهربائية في اللحام المسطح، ولكن بعض الأقطاب الكهربائية غير مناسبة للحام الأفقي واللحام الرأسي و اللحام العلويلذا فإن أداء اللحام في جميع المواضع ضعيف.

4) الرذاذ

تسمى الجسيمات المعدنية المتطايرة من القطرة أو البركة المنصهرة أثناء اللحام بالرشاش.

معدل الترشيش = كتلة الرذاذ/(جودة قضيب اللحام قبل اللحام - جودة قضيب اللحام بعد اللحام)*100%

5) خاصية إزالة التلغيم

يشير إلى صعوبة إزالة قشور الخبث من سطح اللحام بعد اللحام.

6) سرعة انصهار قضيب اللحام

وهي تشير إلى جودة وطول اللب المنصهر في وحدة الزمن عند تطبيق القطب الكهربائي؛ ومن الناحية النسبية، كلما زادت سرعة الانصهار كان ذلك أفضل.

7) احمرار طلاء القطب الكهربائي

يشير إلى ظاهرة أنه عند استخدام القطب الكهربائي في النصف الثاني، يصبح الطلاء أحمر اللون أو يتشقق أو يتساقط بسبب ارتفاع درجة حرارة الطلاء.

8) دخان اللحام

a. ينص مبدأ القوة المتساوية على أن قوة الشد للمعدن المترسب من القطب المختار يجب أن تكون مساوية أو مماثلة لقوة شد المعدن الأساسي الذي يتم لحامه.

b. ينص مبدأ الصلابة المتساوية على أن صلابة المعدن المترسب من القطب المختار يجب أن تكون مساوية أو مماثلة لصلابة المعدن الأساسي الذي يتم لحامه.

c. ينص مبدأ التركيب المتساوي على أن التركيب الكيميائي للمعدن المترسب من القطب المختار يجب أن يكون مطابقاً أو قريباً من التركيب الكيميائي للمعدن الأساسي.

1. تجفيف قضيب اللحام

يكون قضيب اللحام عرضة لامتصاص الرطوبة من الغلاف الجوي، مما قد يؤثر سلبًا على أدائه وجودة اللحام.

لذلك، من المهم تجفيف قضيب اللحام (خاصة قضبان اللحام القلوية) قبل الاستخدام.

عادةً ما تكون درجة حرارة التجفيف للإلكترود الحمضي ما بين 75-150 درجة مئوية، ويجب أن تبقى في درجة الحرارة هذه لمدة تتراوح بين ساعة إلى ساعتين.

بالنسبة للقطب القلوي، يجب أن تكون درجة حرارة التجفيف بين 350-400 درجة مئوية، ويجب أن تبقى في درجة الحرارة هذه لمدة تتراوح بين ساعة إلى ساعتين.

من المهم ملاحظة أن وقت التجفيف التراكمي لقضبان اللحام يجب ألا يتجاوز 3.

2. تخزين قضبان اللحام

1) يجب تنظيم قضبان اللحام وتخزينها حسب النوع والطراز والمواصفات لمنع حدوث أي ارتباك.

2) يجب أن تكون منطقة التخزين جيدة التهوية وجافة.

3) يجب تخزين أقطاب الهيدروجين المنخفضة الهيدروجين، وهي ضرورية لهياكل اللحام الحرجة، في مستودع مخصص بدرجة حرارة أعلى من 5 درجات مئوية ورطوبة نسبية لا تزيد عن 60%.

4) للحماية من تلف الرطوبة، يجب وضع قضبان اللحام على رف خشبي بمسافة لا تقل عن 0.3 متر من الأرض والجدران.

شهد مجال اللحام تطورات مستمرة في التكنولوجيا، مما أدى إلى زيادة الميكنة والأتمتة. وقد أدى ذلك إلى زيادة كفاءة الإنتاج، وتحسين جودة اللحاموظروف عمل أفضل.

ولتعزيز ميكنة وأتمتة اللحام بشكل أكبر، يتم استخدام أسلاك اللحام كمادة لحام.

ماذا يشار إلى أسلاك اللحام من حيث مواد اللحام؟

يسمى السلك المستخدم كمعدن حشو أو لتوصيل الكهرباء أثناء اللحام بسلك اللحام.

a. التصنيف وفقًا لطريقة التصنيع وشكل سلك اللحام

يمكن تقسيمها إلى سلك صلب وسلك ذو قلب متدفق.

b. التصنيف وفقاً لطريقة اللحام المطبقة

يمكن تقسيمها إلى سلك لحام بالقوس المغمور, اللحام المحمي بالغاز أسلاك، وأسلاك اللحام الكهربائي، وأسلاك اللحام بالخرق الكهربائي، وأسلاك اللحام السطحي وأسلاك اللحام بالغاز.

c. التصنيف وفقًا لخصائص المواد المعدنية المراد لحامها

يمكن تقسيمها إلى سلك لحام فولاذي كربوني، وسلك لحام فولاذي منخفض السبائك، وسلك لحام فولاذي منخفض السبائك، وسلك لحام فولاذي مقاوم للصدأ، وسلك لحام من سبائك النيكل، وسلك لحام من سبائك الحديد الزهر، وسلك لحام من سبائك خاصة.

d. مصنفة حسب الطلاء بالنحاس أو لا

أسلاك مطلية بالنحاس وأسلاك غير مطلية بالنحاس.

يتم سحب السلك مباشرة إلى قطر السلك المستهدف. ويسمى سلك اللحام بدون مسحوق بسلك اللحام الصلب.

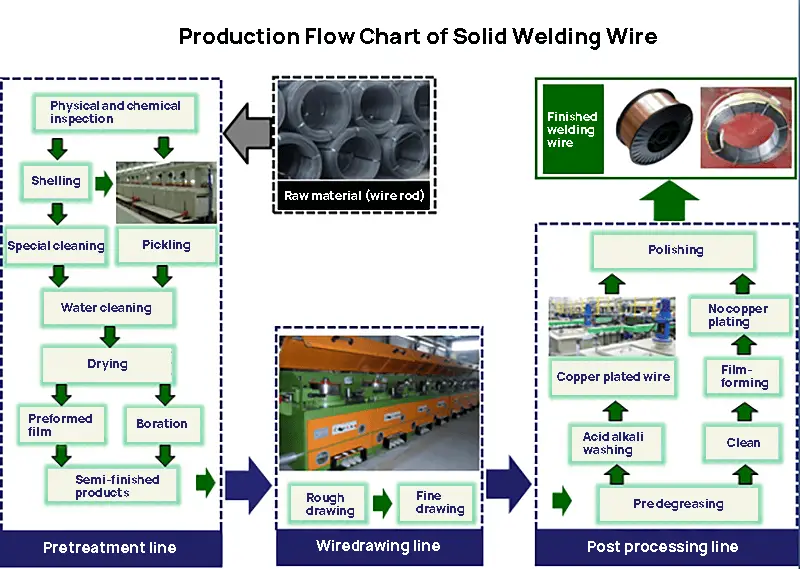

1.1 عملية إنتاج أسلاك اللحام الصلبة

1.2 نموذج سلك اللحام الصلب 1.2

1.3 العلامة التجارية لسلك اللحام الصلب

2. ما هو نوع سلك اللحام ذو قلب التدفق؟

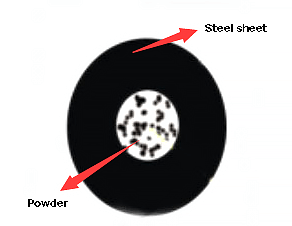

يتم دحرجة الشريط الفولاذي الرقيق إلى أشكال مقطعية مختلفة، ويتم تعبئته بالمسحوق، ثم يتم سحبه إلى نوع من أسلاك اللحام يسمى سلك محفور بالتدفق.

ويسمى المسحوق المملوء باللب، وتأثيره مشابه لتأثير طلاء القطب الكهربائي.

2.1 نموذج السلك ذي التدفق المتدفق

2.2 العلامة التجارية للأسلاك ذات قلب التدفق

وفقًا لهيكل السلك، يمكن تقسيم السلك ذو قلب التدفق إلى: درز وسلس.

يمكن طلاء الأسلاك ذات التدفق غير الملحوم بالنحاس، مع أداء جيد وتكلفة منخفضة، والتي أصبحت اتجاه التطوير في المستقبل.

2.3 عملية إنتاج الأسلاك ذات التدفق المتدفق

لإنتاج الأسلاك ذات التدفق المتدفق، يشيع استخدام "طريقة الشريط الفولاذي";

لإنتاج الأسلاك الملولبة غير الملحومة ذات التدفق غير الملحوم، يشيع استخدام "طريقة الأنابيب الفولاذية".

a. طريقة الشريط الصلب

b. طريقة الأنبوب الفولاذي

المزايا:

تناثر صغير وسرعة ترسيب سريعة وكفاءة إنتاج عالية.

لحام مختلف أنواع الفولاذ مع قدرة قوية على التكيف.

أداء عملية جيد وتشكيل لحام جميل.

يمكن استخدام تيار لحام كبير للحام في جميع المواضع.

العيوب:

التصنيع عملية اللحام الأسلاك معقدة ومكلفة.

يكون سطح سلك اللحام عرضة للصدأ ويكون المسحوق عرضة لامتصاص الرطوبة.

تُعد تغذية الأسلاك أثناء عملية اللحام أكثر صعوبة مقارنةً باستخدام الأسلاك الصلبة، مما يؤدي إلى كمية كبيرة من الدخان.

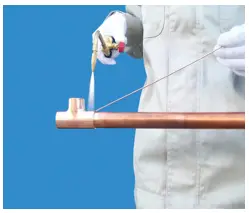

توضح هذه الصورة عملية اللحام بالقوس المغمور.

هل تلاحظ "الرمل" في الأعلى؟

وهي مادة لحام أساسية، تعرف باسم التدفق، في عملية اللحام بالقوس المغمور.

التدفق عبارة عن مادة حبيبية تذوب لتكوين خبث وغاز أثناء اللحام وتلعب دورًا وقائيًا ومعدنيًا في المعدن المنصهر.

Eالتأثير:

1) حماية معدن البركة المنصهر;

2) إضافة عناصر السبائك إلى البركة المنصهرة.

(1) التصنيف حسب الاستخدام

يمكن تصنيفها إلى ثلاثة أنواع: القوس المغمور سائل اللحاموتدفق اللحام الكهربائي، وتدفق اللحام الكهربائي، وتدفق التسطيح.

(2) التصنيف حسب طريقة التصنيع

يمكن تقسيمها إلى فئتين: التدفق الصهري والتدفق غير الصهري.

(3) التصنيف حسب قلوية الخبث

يمكن تصنيفها إلى ثلاث فئات: التدفق الحمضي والتدفق المحايد والتدفق الأساسي.

a. تدفق الذوبان

يتم تصنيع التدفق عن طريق صهر مكونات مختلفة بنسب دقيقة في فرن. ثم يتم تحبيب الخليط وتجفيفه وغربلته أثناء تبريده بالماء.

Cسمة مميزة:

1) ليس من الصعب امتصاص الرطوبة ولا يتطلب عادةً التجفيف قبل الاستخدام.

2) يمكن استخدام التدفق الذي لم يذوب مرة أخرى.

3) بعد صهرها، يتم تبريدها بسرعة، وغالبًا ما تأخذ شكل الزجاج.

4) يمكن إضافة كمية محدودة فقط من عناصر السبيكة إلى التدفق في الحوض المنصهر، حيث لا يمكن نقل كمية كبيرة.

تدفق الذوبان

المكونات الرئيسية:

b. التدفق غير المصهور

يتم الحصول على التدفق غير المنصهر عن طريق خلط مساحيق مختلفة وفقًا لصيغة محددة، وإضافة مادة رابطة لتشكيل جسيمات ذات حجم محدد، ثم الخبز أو التلبيد.

تدفق الترابط هو نوع من التدفق الذي يتم خبزه في درجات حرارة منخفضة (أقل من 400 درجة مئوية).

ومن ناحية أخرى، يتم إنتاج التدفق الملبد عن طريق تلبيد التدفق عند درجات حرارة عالية (700 إلى 1000 درجة مئوية).

Cسمة مميزة:

1) امتصاص الرطوبة مرتفع نسبيًا، ويجب إعادة تجفيفه قبل الاستخدام.

2) سهل التصنيع وقابل للتطبيق بدرجة كبيرة.

التدفق الملبد

المكوّن الأساسي (SJ101): SJ102

التصنيف وفقًا لقلوية الخبث:

(1) التدفق الحمضي (القلوية B <1.0)

ويتكون الخبث في المقام الأول من أكاسيد حمضية ويتميز بأداء لحام ممتاز، مما يؤدي إلى تشكيل لحام جذاب بصريًا. ومع ذلك، فإن معدن اللحام يحتوي على نسبة عالية من الأكسجين، مما يؤدي إلى صلابة منخفضة في درجات الحرارة المنخفضة.

(2) التدفق المحايد (القلوية 1.0 ~ 1.5)

تتشابه تركيبة المعدن المترسب مع تركيبة سلك اللحام، مع انخفاض محتوى الأكسجين في معدن اللحام.

(3) التدفق القلوي (القلوية B>1.5)

المكونات الأساسية للخبث هي الأكاسيد القلوية وفلوريد الكالسيوم. ويتميز معدن اللحام بمحتوى منخفض من الأكسجين وصلابة عالية في الصدمات وخصائص شد جيدة.

في المشاريع العلمية والتكنولوجية الحديثة والمتطورة، مثل مشعاعات زعانف ألواح الطائرات، وقذائف الصواريخ، وفوهات المحركات، وغيرها، تتطلب جميعها دقة عالية ودقة متناهية ولا تحتمل أي عيوب. يجب أن تكون جميع المنتجات تقريبًا ذات جودة لا تشوبها شائبة.

اللحام بالنحاس تُستخدم هذه التقنية على نطاق واسع في هذه المجالات نظرًا لمزاياها المتمثلة في التأثير الحراري المنخفض والدقة العالية وقابلية التطبيق الواسعة وكفاءة اللحام العالية. وهي تسمح بتوصيل أجزاء متعددة ومعقدة وعالية الدقة.

يلعب معدن حشو اللحام بالنحاس دورًا حاسمًا في عملية اللحام بالنحاس.

من أجل تحقيق الدمج بين مادتين (أو جزأين)، يُطلق على الحشو المضاف في الفجوة أو بجانبها اسم معدن الحشو.

(1) درجة انصهار مناسبة (عدة عشرات من الدرجات أقل من المعدن الأساسي);

(2) قابلية تبلل ممتازة;

(3) مذاب بالكامل ومتكامل مع المعدن الأساسي;

(4) تركيبة موحدة ومستقرة;

(5) إنه فعال من حيث التكلفة وآمن (يحتوي على عدد أقل من المعادن الثمينة والمعادن السامة).

1) التصنيف حسب درجة الانصهار

يشير مصطلح "اللحام الناعم" (المعروف أيضًا باسم "اللحام القابل للانصهار") إلى اللحام الذي تقل درجة انصهاره عن 450 درجة مئوية، بما في ذلك لحام القصدير والرصاص ولحام الكادميوم والفضة ولحام الرصاص والفضة، من بين أشياء أخرى.

يشير "معدن الحشو النحاسي" (يشار إليه أيضًا باسم "معدن الحشو الحراري") إلى مواد الحشو النحاسية ذات درجات انصهار أعلى من 450 درجة مئوية، بما في ذلك مواد الحشو النحاسية المصنوعة من الألومنيوم والنحاس والفضة والنيكل وغيرها.

2) التصنيف حسب المكونات الكيميائية الرئيسية

وفقًا لـ عناصر معدنية من اللحام، يُطلق عليه × لحام القاعدة، مثل لحام قاعدة اللحام النحاسي، ولحام قاعدة الزنك، إلخ.

3) فرز حسب الشكل

يمكن تقسيمها إلى سلك أو قضيب أو صفيحة أو ورقة أو رقائق أو مسحوق أو لحام ذو شكل خاص (مثل اللحام الحلقي أو لحام العجينة).

(1) لحام ناعم (1)

يُستخدم في المقام الأول في لحام قطع العمل ذات الضغط المنخفض ودرجات حرارة التشغيل المنخفضة، مثل توصيل مختلف الأسلاك الكهربائية وأدوات اللحام ومكونات الأدوات والدوائر الإلكترونية الأخرى.

(2) معدن الحشو بالنحاس (2)

وهي تستخدم بشكل أساسي في لحام قطع العمل ذات القوة الكبيرة ودرجة حرارة العمل العالية، مثل إطار الدراجة، وقاطع الكربيد, الحفر البت والأجزاء الميكانيكية الأخرى.

من أجل الحصول على وصلة اللحام، من الضروري مطابقة تدفق اللحام بالنحاس بشكل معقول وفقًا لمعادن الحشو النحاسية المختلفة لاستخدامها معًا كمواد لحام في عملية اللحام بالنحاس.

يُطلق على التدفق المستخدم في اللحام بالنحاس اسم تدفق اللحام بالنحاس، بما في ذلك المعجون والمسحوق وما إلى ذلك.

1) إزالة طبقات الأكسيد من سطح اللحام والمعدن الأساسي.

2) تعزيز قدرة اللحام السائل على تبليل اللحامات.

3) منع تأكسد اللحام واللحام السائل أثناء عملية اللحام بالنحاس.

1) التأكد من وجود قدرة كافية لإزالة الأكاسيد من سطح المعدن الأساسي ومعدن الحشو.

2) يجب أن تكون درجة انصهار تدفق اللحام بالنحاس ودرجة الحرارة النشطة الدنيا أقل من درجة انصهار معدن الحشو بالنحاس.

3) ضمان قدرة ترطيب كافية في درجة حرارة اللحام بالنحاس.

4) يجب أن تكون المواد المتطايرة في التدفق غير سامة.

5) يجب أن يكون للتدفق وبقاياه الحد الأدنى من التآكل في اللحام والمعدن الأساسي ويجب أن يكون قابلاً للإزالة بسهولة.

1) تدفق اللحام الناعم

يمكن تقسيم تدفق اللحام المستخدم في اللحام بالنحاس في درجات حرارة أقل من 450 درجة مئوية إلى نوعين: غير عضوي وعضوي.

a. اللحيم الناعم غير العضوي (اللحيم الناعم المسبب للتآكل) - يتكون من أملاح وأحماض غير عضوية وله نشاط كيميائي قوي وثبات حراري. يعمل هذا النوع من اللحام على تعزيز ترطيب اللحام السائل بالمعدن الأساسي بشكل فعال، ولكن بقاياه لها تأثير تآكل قوي.

b. تدفقات اللحام العضوية (تدفقات اللحام غير المسببة للتآكل) - نشاطها الكيميائي ضعيف نسبيًا ولا يؤدي إلى تآكل المعدن الأساسي. تشمل أمثلة تدفقات اللحام غير المسببة للتآكل الصنوبري والأمين والهاليدات العضوية.

2) تدفق اللحام بالنحاس

يتميز التدفق المستخدم في اللحام بالنحاس في درجات حرارة أعلى من 450 درجة مئوية بلزوجة عالية ويتطلب تنشيطًا بدرجة حرارة عالية.

يجب استخدامه في درجات حرارة أعلى من 800 درجة مئوية، ويصعب إزالة بقاياه.

تشمل تدفقات اللحام بالنحاس الشائعة البوراكس وحمض البوريك ومخاليطهما. يمكن أن تؤدي إضافة فلوريد وكلوريد المعادن القلوية والقلوية الترابية إلى البوريدات إلى تحسين قابلية تبلل تدفقات البوراكس وحمض البوريك النحاسية، وتعزيز إزالة الأكسيد، وخفض درجة حرارة انصهار وتنشيط تدفقات اللحام بالنحاس.

غاز اللحام يشير في المقام الأول إلى الغاز الواقي المستخدم في عمليات اللحام المحمي بالغاز، مثل اللحام المحمي بغاز ثاني أكسيد الكربون واللحام المحمي بالغاز الخامل، وكذلك الغاز المستخدم في اللحام والقطع بالغاز.

عند اللحام، فإن غاز التدريع لا تعمل فقط كوسيط وقائي لمنطقة اللحام، ولكن أيضًا كوسيط غازي يولد القوس.

اللحام بالغاز والقطع يتم إجراؤها عادةً باستخدام لهب عالي الحرارة يتولد من احتراق الغاز، مما يوفر مصدرًا مركزًا للحرارة.

| الغازات العاطفية | الغاز الجزيئي | الغاز المركب |

| الأرجون، الأمونيا | الأكسجين والنيتروجين والهيدروجين | ثاني أكسيد الكربون |

وهذا يعني أن الغاز الداعم للاحتراق (O2) والغاز القابل للاحتراق (الأسيتيلين C2H2).

| الغاز | الرمز | الخصائص الرئيسية | التطبيق في اللحام |

| ثاني أكسيد الكربون | ثاني أكسيد الكربون | ويتميز بخاصية كيميائية مستقرة، ولا يحترق أو يدعم الاحتراق، ويمكن أن يتحلل إلى C0 و0 عند درجة حرارة عالية، وله قابلية أكسدة معينة للمعادن. يمكن أن يسيل ثاني أكسيد الكربون السائل، ويمتص الكثير من الحرارة عند التبخير، ويتصلب إلى ثاني أكسيد الكربون الصلب، المعروف باسم الثلج الجاف | يمكن استخدام أسلاك اللحام كغاز تدريع أثناء اللحام، مثل اللحام المحمي بغاز ثاني أكسيد الكربون واللحام المحمي بغاز ثاني أكسيد الكربون + أكسيد الكربون + أكسيد الأكسجين C02+O2 و C02+A وغيرها من اللحام المحمي بالغاز المختلط |

| الأرجون | ع | غاز عاطفي، غير نشط في الخاصية الكيميائية، لا يتفاعل مع العناصر الأخرى في درجة حرارة الغرفة ودرجة الحرارة العالية | كغاز وقائي للحماية الميكانيكية أثناء اللحام بالقوس الكهربائي, اللحام بالبلازما والقطع |

| الأكسجين | O2 | غاز عديم اللون، داعم للاحتراق، نشط للغاية تحت درجة حرارة عالية، يتحد مباشرة مع عناصر مختلفة. أثناء اللحام، يتأكسد الأكسجين عناصر معدنية عند دخوله إلى الحوض المنصهر، والذي سيلعب دورًا ضارًا | يمكن أن تحصل على درجة حرارة عالية للغاية عند خلطها مع الغاز القابل للاحتراق للحام والقطع، مثل لهب الأسيتيلين الأكسجين ولهب الأكسجين الهيدروجيني. ويخلط مع الأرجون وثاني أكسيد الكربون وما إلى ذلك بالتناسب، وإجراء اللحام المحمي بالغاز المختلط |

| ب بسرعة | CH2 | يُعرف عادةً باسم غاز كربيد الكالسيوم، وهو أقل قابلية للذوبان في الماء وقابل للذوبان في الكحول وقابل للذوبان في الأسيتون إلى حد كبير. يمتزج مع الهواء والأكسجين ليشكل خليطاً غازياً متفجراً. ويحترق في الأكسجين وينبعث منه درجة حرارة عالية وضوء قوي | للأوكسي أسيتيلين اللحام باللهب والقطع |

| الهيدروجين | H2 | يمكن أن يحترق، وهو غير نشط في درجات الحرارة العادية، ونشط للغاية في درجات الحرارة العالية. يمكن استخدامه كعامل اختزال لخامات المعادن وأكاسيد المعادن. يمكن صهره في المعدن السائل أثناء اللحام وترسيبه عند التبريد، مما يسهل تشكيل المسام | عند اللحام، يمكن استخدامه كغاز تدريع مختزل، ومزجه مع الأكسجين للاحتراق، ويمكن استخدامه كمصدر حراري للحام بالغاز |

| النيتروجين | N2 | الخاصية الكيميائية غير نشطة، ويمكن أن تتحد مباشرة مع الهيدروجين والأكسجين عند درجة حرارة عالية. ومن الضار دخوله إلى البركة المنصهرة أثناء اللحام. لا يتفاعل مع النحاس بشكل أساسي ويمكن استخدامه كغاز وقائي | أثناء اللحام بالقوس النيتروجيني، يُستخدم النيتروجين كغاز تدريع ل لحام النحاس والفولاذ المقاوم للصدأ. يشيع استخدام النيتروجين أيضًا في البلازما قطع القوس كالغاز الواقي الخارجي |

| الغاز | المكوِّن | التدرج المحتمل لعمود القوس | ثبات القوس | خصائص انتقال المعادن | الخواص الكيميائية | تغلغل اللحام الشكل | خصائص التدفئة |

| ثاني أكسيد الكربون2 | نقاء 99.9% | عالية | راضٍ | راضٍ، لكن بعض البقع | أكسدة قوية | شكل مسطح مع اختراق كبير | – |

| ع | درجة نقاء 99.995% | منخفضة | جيد | راضٍ | – | شكل فطر | – |

| هو | نقاوة 99.99% | عالية | راضٍ | راضٍ | – | مسطحة | إن مدخلات الحرارة في اللحام التناكبي أعلى من مدخلات الحرارة في اللحام التناكبي النقي |

| N2 | نقاء 99.9% | عالية | الفرق | الفرق | إنتاج المسامية والنتريد في الفولاذ | مسطحة | – |

1)Ar + He

يمكن أن يعزز اختراق اللحاموتقليل المسامية وتعزيز كفاءة الإنتاج.

يمكن استخدامه على النحاس والألومنيوم وسبائكهما، بالإضافة إلى التيتانيوم والزركونيوم والمعادن الأخرى.

2)Ar + H2

يمكن أن تؤدي إضافة الهيدروجين إلى رفع درجة حرارة القوس، وزيادة مدخلات الحرارة إلى المعدن الأساسي، وتقليل تكوين مسامية ثاني أكسيد الكربون.

الغاز المخلوط هو عامل اختزال وهو مثالي للحام النيكل وسبائكه، وكذلك أنابيب الفولاذ المقاوم للصدأ.

3) ع + ن2

لتعزيز درجة حرارة القوس، يجب إضافة N2. إضافة بسيطة لـ N2 يمكن أن يعزز صلابة القوس ويعزز تشكيل اللحام.

هذه التقنية مناسبة للحام المعادن غير الحديدية، مثل النحاس والألومنيوم.

4)Ar + O2

يكون محتوى الأكسجين في Ar+O2 (محتوى منخفض) في نطاق 1-5%، مما يعزز قابلية ترطيب المحلول ويقلل من المسامية ويثبت القوس. هذه الطريقة مناسبة لـ لحام الفولاذ المقاوم للصدأبما في ذلك الصلب منخفض الكربون والصلب منخفض السبائك.

يحتوي Ar+O2 (المحتوى العالي) على محتوى أكسجين يبلغ حوالي 20%، مما يزيد من كفاءة الإنتاج، ويقلل من المسامية، ويعزز صلابة اللحامات. هذه الطريقة مناسبة للحام الفولاذ الكربوني والفولاذ الهيكلي منخفض السبائك.

5)Ar + CO2

قوس مستقر، والحد الأدنى من الترشيش، وسهولة تحقيق نقل الرذاذ المحوري، والتشكيل الأمثل للحام، ومجموعة واسعة من التطبيقات (مناسبة لكل من نقل الرذاذ ونقل الدائرة القصيرة).

6)Ar + CO2 + O2

لقد تم التأكد من أن خليط الغاز الأمثل للحام منخفض الكربون ومنخفض سبائك الصلب هو 80% أرغون، و15% ثاني أكسيد الكربون، و5% أكسجين. يوفر هذا الخليط نتائج ممتازة من حيث تشكيل اللحام وجودة الوصلة ونقل المعدن وثبات القوس، وهو مرضٍ للغاية.

7)CO2 + O2

معدل ترسيب مرتفع، واختراق عميق، ومحتوى هيدروجين منخفض في معدن اللحام، ولحام قوي بمواصفات تيار عالية، وقوس مستقر، وأقل ترشيش.

أخدود تم إنشاؤه على طول مقدمة اللحام أو جذره.

1) تيار اللحام المفرط;

2) قوس اللحام طويل جدًا;

3) زاوية القطب غير صحيحة.

اختراق غير كامل لجذر المفصل أثناء اللحام.

1) حجم الأخدود غير صحيح;

2) الاختيار غير السليم لمعايير عملية اللحام;

3) انحرف القطب عن مركز الأخدود أو كانت الزاوية غير صحيحة.

عدم اكتمال الانصهار والترابط بين معدن اللحام والمعدن الأساسي أو حبة اللحام المعدن.

1) تيار اللحام صغير جدًا أو أن يكون سرعة اللحام مرتفعة للغاية;

2) التنظيف غير المؤهل قبل اللحام;

3) انحراف القطب عن مركز اللحام.

منخفض يتكون في نهاية اللحام أو عند المفصل.

أثناء عملية اللحام، يتدفق المعدن المنصهر من الجزء الخلفي من الأخدود لتشكيل ثقب.

عقدة معدنية تتشكل عندما يتدفق المعدن المنصهر إلى المعدن الأساسي غير المنصهر خارج اللحام.

الخبث أو غير معدنية الشوائب المتبقية في اللحام بعد اللحام.

ثقب يتكون من الغاز المتبقي في اللحام بعد اللحام.

مصدر الغاز الذي يشكل المسام:

1) الهواء الخارجي;

2) الرطوبة;

3) التلوث بالزيت والشوائب.

(1) وفقًا لموضع اللحام

(2) وفقًا لاتجاه التصدع

① الشق الطولي موازٍ للحام

② صدع عرضي عمودي على اللحام

(3) وفقًا لظروف توليد التشقق

① التصدع الساخن الكراك الساخن بالقرب من درجة حرارة اللحام الصلبة و المنطقة المتأثرة بالحرارة

② صدع مبرد تحت درجة حرارة التحول المارتنسيتي

③ صدع إعادة التسخين

④ تشققات على شكل سلم على طول اتجاه دحرجة الصفيحة بسبب تمزق الصفائح

في ثاني أكسيد الكربون2 اللحام، يتم نقل معظم المعدن المنصهر من سلك اللحام إلى حوض اللحام، ولكن بعضه يتسرب ويشكل رذاذًا. عند استخدام سلك اللحام السميك ل CO2 اللحام المحمي بالغاز مع المعلمات الكبيرة، يمكن أن يصبح التناثر شديدًا بشكل خاص، بمعدل يصل إلى 20%.

وينتج عن ذلك عدم القدرة على إجراء اللحام العادي. ويعد التناثر ضارًا، حيث يقلل من كفاءة اللحام ويؤثر على جودة اللحام ويخلق ظروف عمل سيئة.

خطر تناثر السوائل

فقدان الرذاذ المعدني في ثاني أكسيد الكربون2 يمكن أن يمثل اللحام المحمي بالغاز في أي مكان من 10% إلى 30-40% من المعدن المنصهر من سلك اللحام. يتم التحكم في الفقد المثالي إلى 2-4%.

هذه الخسارة لها العديد من الآثار السلبية:

يعد منع تناثر المعادن وتقليلها من الاعتبارات الحاسمة في ثاني أكسيد الكربون2 اللحام المحمي بالغاز.

تدابير للحد من تناثر السوائل

(1) الاختيار الصحيح لمعلمات العملية

هناك علاقة بين معدل الترشيش وتيار اللحام لكل قطر من أسلاك اللحام في اللحام بقوس CO2. في منطقة التيار المنخفض (منطقة انتقال الدائرة القصيرة)، يكون معدل الترشيش منخفضًا. عندما يدخل التيار إلى منطقة التيار العالي (منطقة انتقال الجسيمات الدقيقة)، ينخفض معدل الترشيش مرة أخرى. ومع ذلك، يكون معدل الترشيش أعلى في المنطقة الوسطى.

يكون معدل الترشيش منخفضًا عندما يكون تيار اللحام أقل من 150 أمبير أو أكثر من 300 أمبير، ويكون مرتفعًا بين هاتين القيمتين. لتقليل معدل الترشيش، من الأفضل تجنب اختيار تيارات اللحام في منطقة معدل الترشيش المرتفع هذه.

وبمجرد تحديد تيار اللحام، يجب اختيار الجهد المناسب لضمان أقل معدل ترشيش ممكن.

تكون كمية الترشيش في حدها الأدنى عندما يتم إمساك مسدس اللحام عموديًا. كلما زادت زاوية ميل المسدس، يزداد أيضًا معدل الترشيش. يوصى بعدم إمالة مسدس اللحام إلى الأمام أو الخلف بأكثر من 20 درجة.

يتأثر معدل الترشيش أيضًا بطول امتداد سلك اللحام. من الأفضل إبقاء طول سلك اللحام قصيرًا قدر الإمكان لتقليل الترشيش.

(2) اختر مادة سلك اللحام المناسبة وتركيبة غاز التدريع.

على سبيل المثال:

تُظهر التجربة أنه عندما تكون محتوى الكربون في سلك اللحام إلى 0.04%، يمكن تقليل الترشيش بشكل كبير.

يشتمل قلب التدفق في سلك اللحام الأنبوبي على مزيلات الأكسدة ومثبتات القوس، مما يوفر حماية لمفصل خبث الغاز، ويجعل عملية اللحام أكثر استقرارًا، ويقلل من الترشيش بشكل كبير. يبلغ معدل ترشيش المعدن في السلك ذي الجريان حوالي ثلث معدل السلك الصلب.

(3) ثاني أكسيد الكربون2 يستخدم الخليط كغاز تدريع أثناء اللحام بالقوس الطويل.

على الرغم من أنه يمكن تقليل معدل الترشيش من خلال الاختيار المناسب لمعلمات المواصفات واستخدام طريقة القوس المغمور، إلا أن كمية الترشيش الناتجة لا تزال كبيرة.

دمج كمية معينة من غاز الأرجون (Ar) في غاز ثاني أكسيد الكربون (CO2) الغاز هو الطريقة الأكثر فعالية لتقليل الترشيش المعدني الناتج عن اللحام المفرط للجسيمات.

الخواص الفيزيائية والكيميائية لثاني أكسيد الكربون النقي2 الغاز عند إضافة الأرجون إلى المزيج.

مع زيادة نسبة غاز الأرجون، تقل كمية الترشيش تدريجيًا.

ثاني أكسيد الكربون2لا يقلل الغاز المختلط +Ar من الترشيش فحسب، بل يحسن أيضًا من تشكيل اللحام ويؤثر على اختراق اللحام وارتفاعه وتقويته.

عندما يصل محتوى الأرغون إلى 60%، يمكن تقليل حجم قطرات النقل بشكل ملحوظ ويمكن تحقيق نقل رذاذ متساوٍ، وبالتالي تحسين خصائص نقل القطرات وتقليل تناثر المعادن.

1. مقياس اللحام

طريقة الإصلاح

سطح اللحام بعد إزالة الترسبات

2. فتحة الهواء

طريقة الإصلاح: الطحن وإزالة اللحام وإعادة اللحام.

3. فتحة هواء على شكل إبرة فوهة البركان

4. ثقب الهواء (ثقب الرمل)

5. تجويف الانكماش

6. صدع طرفي/صدع اللحام

7. ظهور اللحامات الرديئة

8. التداخل والوميض

9. تقويض

10. لحام غير متساوٍ

11. سوء المظهر

يتكون رمز اللحام من رمز أساسي وخط قائد، وإذا لزم الأمر، رموز إضافية ورموز تكميلية ورموز تكميلية ورموز تشير إلى حجم اللحام.

يمثل الرمز الأساسي شكل المقطع العرضي للحام وهو مشابه لرمز شكل المقطع العرضي للحام الموجود في الجدول 4-2.

الرموز المساعدة هي رموز تشير إلى خصائص شكل سطح اللحام. يمكن حذف هذه الرموز إذا لم يكن من الضروري تحديد شكل سطح اللحام.

تستخدم الرموز التكميلية لاستكمال الرموز التي تمثل خصائص معينة لسطح اللحام. وترد طرق تمثيل هذه الرموز في الجدول 4-3.

إذا كانت هناك حاجة لتحديد حجم اللحام أثناء التصميم أو الإنتاج، فيتم الإشارة إليه برمز حجم اللحام، كما هو موضح في الجدول 4-4.

الجدول 4-2 الرموز الأساسية لنماذج اللحام

| الرقم التسلسلي | اسم اللحام | نوع اللحام | الرموز الأساسية |

| 1 | لحام على شكل I |  | |

| 2 | لحام على شكل حرف V |  | |

| 3 | لحام حاد على شكل حرف V |  | |

| 4 | لحام أحادي الجانب على شكل حرف V |  | |

| 5 | لحام واحد على شكل حرف V بحافة غير حادة |  | |

| 6 | لحام على شكل حرف U |  | |

| 7 | لحام أحادي الجانب على شكل حرف U |  | |

| 8 | لحام التوهج |  | |

| 9 | لحام فيليه |  | |

| 10 | لحام السدادة |  | |

| 11 | اللحام الموضعي |  | |

| 12 | لحام التماس |  | |

| 13 | خرزة الظهر |  |

الجدول 4-3 الرموز المساعدة والرموز التكميلية للحامات

| الرقم التسلسلي | الاسم | النوع | الرمز الإضافي | الشرح |

| 1 | رمز الطائرة | يشير إلى أن سطح اللحام متدفق | ||

| 2 | رمز الاكتئاب |  | يشير إلى انخفاض سطح اللحام | |

| 3 | رمز مرفوع |  | يشير إلى انتفاخ سطح اللحام |

| الرقم التسلسلي | الاسم | النوع | الرمز التكميلي | الشرح |

| 1 | رمز مع لوحة دعم | يشير إلى وجود لوحة دعم في الجزء السفلي من اللحام | ||

| 2 | رمز اللحام ثلاثي الجوانب |  | من المطلوب أن يكون اتجاه فتح رمز اللحام الثلاثي الجوانب متسقًا بشكل أساسي مع الاتجاه الفعلي للحام الثلاثي الجوانب | |

| 3 | رمز اللحام المحيطي |  | يشير إلى اللحام حول قطعة العمل | |

| 4 | رموز الموقع |  | يشير إلى اللحام في الموقع أو موقع البناء |

الجدول 4-4 رموز حجم اللحامات

| الرمز | الاسم | خريطة تخطيطية |

| δ | سُمك الورقة | |

| α | زاوية الأخدود |  |

| b | تخليص المؤخرة |  |

| p | ارتفاع الحافة الحادة |  |

| c | عرض اللحام |  |

| K | حجم الفيليه |  |

| d | قطر الكتلة الصلبة |  |

| S | السُمك الفعال للحام |  |

| N | عدد رموز اللحامات المتطابقة |  |

| K | حجم الفيليه |  |

| R | نصف قطر الجذر |  |

| l | طول اللحام |  |

| n | عدد أجزاء اللحام | |

| H | عمق الأخدود |  |

| h | تقوية اللحام |  |

| β | زاوية وجه الأخدود |

(1) يتكون الخط القائد من خط سهم برأس سهم، وخطين مرجعيين (أحدهما خط متصل رفيع، والآخر خط منقط).

(2) يمكن وضع الخط المنقط إما أعلى الخط المتصل الرفيع أو أسفله.

عادةً ما يكون خط المسند موازيًا للجانب الطويل من كتلة العنوان، ولكن يمكن أن يكون عموديًا على الجانب الطويل من كتلة العنوان إذا لزم الأمر.

يتم رسم خط السهم باستخدام خط متصل رفيع، ويشير السهم إلى خط اللحام ذي الصلة. إذا لزم الأمر، يمكن ثني خط السهم مرة واحدة.

إذا كان من الضروري وصف طريقة اللحام، يمكن إضافة رمز ذيل في نهاية السطر المرجعي.

(1) يتم تحديد الأبعاد عبر المقطع العرضي للحام على الجانب الأيسر من الرمز الأساسي.

(2) يتم تحديد الأبعاد على طول اللحام على الجانب الأيمن من الرمز الأساسي.

(3) يتم تحديد زاوية الأخدود (α) وزاوية وجه الأخدود (β) والفجوة الجذرية (b) إما أعلى أو أسفل الرمز الأساسي.

(4) يشار إلى نفس كمية اللحام ورمز طريقة اللحام في الذيل.

(5) إذا كانت هناك كمية كبيرة من بيانات الأبعاد التي يجب تمييزها وأصبح من الصعب تمييزها، يمكن إضافة رموز الأبعاد المقابلة أمام البيانات للمساعدة في توضيح المعلومات.

الجدول 12-1 رموز اللحام وطرق وضع العلامات

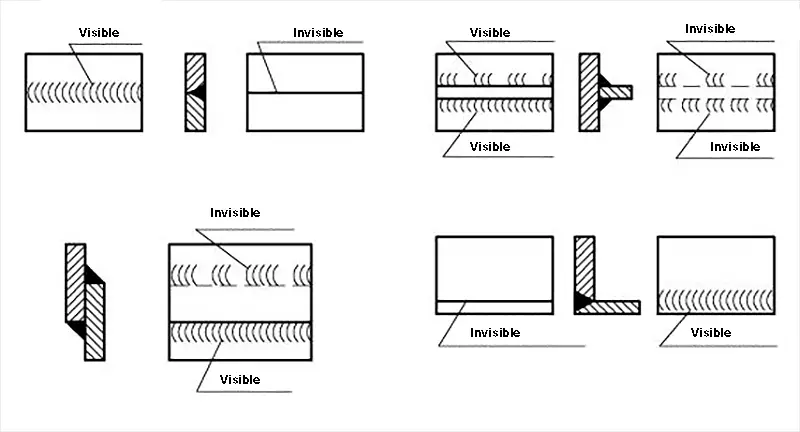

المشترك الوصلات الملحومة هي المفصل التناكبي، ومفصل T، ومفصل الزاوية، ومفصل الزاوية، ومفصل اللفة، كما هو موضح في الشكل.

يعتمد اختيار الوصلات الملحومة في المقام الأول على هيكل اللحام وسُمك اللحام ومتطلبات قوة اللحام والظروف التي يتم فيها البناء.

طريقة الرسم المحددة للحام اللحام

يشار إلى الخط الذي يتكون بعد لحام قطع العمل معًا باسم خط اللحام.

إذا كانت هناك حاجة إلى تمثيل بسيط للحام في الرسم، فيمكن تصويره باستخدام منظر، أو عرض مقطع، أو مخطط محوري.

يوضح الشكل الطريقة المحددة لتمثيل اللحام في الرسم.

يؤدي اللحام الإنشائي دائمًا إلى تشوه اللحام والإجهاد.

أثناء عملية اللحام، فإن التشوه و الإجهاد الداخلي المتولدة في اللحام التي تتغير بمرور الوقت يشار إليها بالتشوه العابر وإجهاد اللحام العابر على التوالي.

يُعرف التشوه والإجهاد المتبقي في اللحام بعد أن تبرد درجة الحرارة إلى درجة حرارة الغرفة بعد اللحام باسم تشوه اللحام المتبقي وإجهاد اللحام المتبقي، على التوالي.

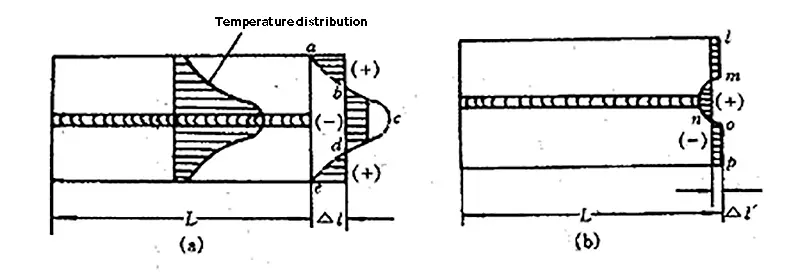

إن السبب الجذري لإجهاد اللحام والتشوه هو التسخين والتبريد غير المتساوي لمنطقة اللحام.

أثناء عملية اللحام، يتم تسخين اللحام موضعيًا، مما يتسبب في حدوث تشوه بسبب خاصية المعدن في التمدد والانكماش.

ومع ذلك، فإن صفيحة فولاذية قطعة صلبة، وهذا التمدد لا يمكن أن يحدث بحرية.

نهاية صفيحة فولاذية يمكن أن يتمدد بالتساوي فقط بمقدار Δι.

(أ) أثناء اللحام;

(ب) بعد اللحام.

أثناء التبريد، يكون المعدن القريب من اللحام قد تعرض لتشوه بلاستيكي انضغاطي دائم أثناء اللحام ويكون مقيدًا أيضًا بالمعدن على كلا الجانبين.

من أجل الحفاظ على الاتساق الكلي، يتم تقليل Δι' بالتساوي، مما يولد قدرًا معينًا من التوتر المرن في منطقة اللحام وقدرًا معينًا من الانضغاط المرن في المعدن على كلا الجانبين.

ونتيجة لذلك، يوجد إجهاد شد في منطقة اللحام والمعدن المحيط بها، ويوجد إجهاد انضغاطي في المعدن على كلا الجانبين.

يكون الضغط في العضو في حالة توازن. يمكن ملاحظة أنه بعد اللحام التناكبي صفيحة مسطحة، يكون طول Δι' أقصر مما كان عليه قبل اللحام.

وفي الوقت نفسه، يتولد إجهاد الشد في منطقة اللحام ويتعرض المعدن على كلا الجانبين، بعيدًا عن اللحام، لإجهاد الانضغاط.

وبعبارة أخرى، يتم الحفاظ على إجهاد اللحام والتشوه في درجة حرارة الغرفة ويُعرفان باسم إجهاد اللحام المتبقي والتشوه.

يمكن تقسيم إجهاد اللحام إلى أربع فئات: الإجهاد الحراري، وإجهاد التقييد، وإجهاد تغير الطور، وإجهاد اللحام المتبقي. غالبًا ما يكون إجهاد اللحام المتبقي مرتفعًا جدًا.

في الهياكل ذات اللحام السميك، يمكن أن يصل إجهاد اللحام المتبقي عادةً إلى قوة الخضوع من المادة.

(1) الإجهاد الطولي: الإجهاد على طول اللحام.

(2) الإجهاد المستعرض: الإجهاد العمودي على طول اللحام والموازي لسطح المكوّن.

(3) الإجهاد في اتجاه السُمك: الإجهاد العمودي على طول اللحام وسطح المكوِّن.

(1) الإجهاد الطولي للحام σ x

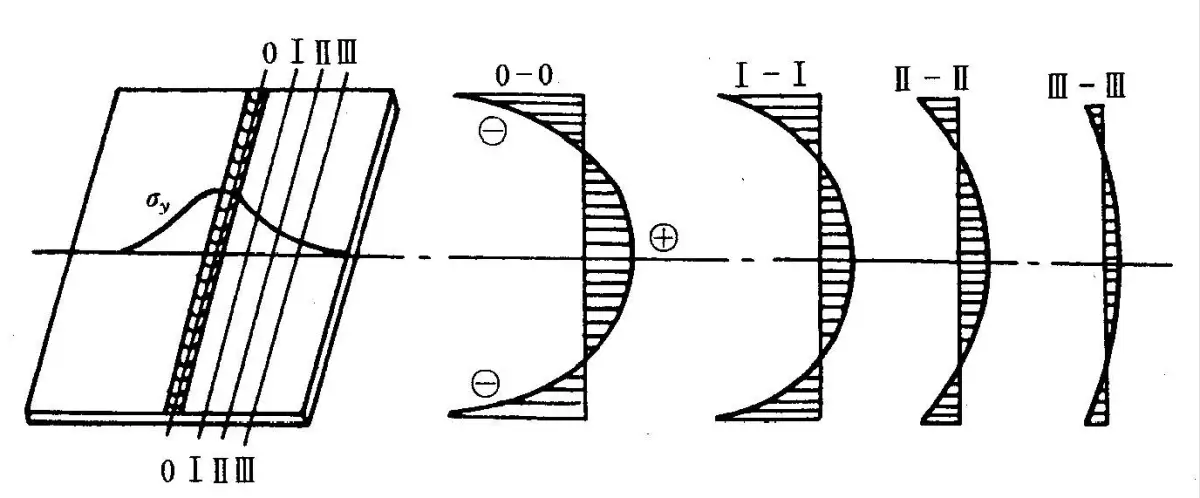

يشار إلى الإجهاد على طول الاتجاه الطولي للحام بالإجهاد الطولي (σ x).

يشار إلى الإجهاد العمودي على الاتجاه الطولي للحام بالإجهاد المستعرض (σ y).

في منطقة تشوه اللدائن الانضغاطية بالقرب من اللحام، يكون الإجهاد الطولي (σ x) هو إجهاد الشد، والذي يمكن أن يصل عادةً إلى قوة الخضوع من المادة.

(2) الإجهاد المستعرض للحام

يوضِّح الشكل توزيع الإجهاد المستعرض (σy) في لحام اللوح بطول معين.

σy هو إجهاد الشد في اللحام ومنطقة التشوه البلاستيكي الانضغاطي بالقرب من اللحام، بينما يتعرض الطرفان لإجهاد انضغاطي.

كلما ابتعدنا عن مركز اللحام، كلما انخفضت σy بشكل أسرع.

وبالإضافة إلى الإجهادات الطولية والعرضية، توجد أيضًا إجهادات على طول اتجاه السُمك في الهياكل الملحومة بالصفائح السميكة.

توزيع الإجهاد في الاتجاهات الثلاثة غير متساوٍ للغاية في اتجاه السُمك.

ينتج عن لحام الصفيحة السميكة بالخرق الكهربائي ثلاثة إجهادات شد محورية في مركز اللحام، والتي تزداد مع زيادة سُمك الصفيحة، ولكن السطح يتعرض لإجهاد انضغاطي.

(1) التأثير على قوة واستقرار الأجزاء الضاغطة

عندما يكون المكون تحت حمل الشد، سيضاف إجهاد اللحام المتبقي إلى إجهاد الحمل، مما يؤثر على قوة المكون.

(2) التأثير على الكسر الهش للمكونات

الزيادة في الإجهاد الاسمي للمكون، بالإضافة إلى انخفاض صلابة المادة في منطقة وصلة اللحام ووجود عيوب اللحامسيزيد من احتمالية حدوث كسر هش تحت الأحمال الخارجية المنخفضة.

(3) التأثير على قوة الإجهاد

يمكن أن يؤدي إجهاد الشد المتبقي في منطقة اللحام إلى رفع متوسط قيمة إجهاد الشد للهيكل وتقليل عمر التعب.

(4) التأثير على دقة التصنيع وثبات أبعاد اللحامات

(5) التأثير على انتشار التشقق

عند تقييم حالة التشقق في منطقة اللحام، يجب أخذ إجهاد اللحام المتبقي في الاعتبار.

عند حساب عامل شدة الإجهاد (KI) الذي يحفز نمو الشقوق، فإن الإجهاد المتبقي (σr) في الاعتبار باستخدام إجهاد الشد المكافئ (σ3)، والذي يمثل مساهمة الإجهاد المتبقي في نمو الشقوق:

σ3 = αrσr

حيث σr يرتبط بنوع التصدع (التصدع العابر للصدع، والتصدع المدفون، والتصدع السطحي) واتجاه التصدع (التصدعات الموازية لخط الاندماج، والتصدعات المتعامدة على خط الاندماج، والشرائح شقوق اللحام).

التخفيض إجهاد اللحام المتبقي من خلال التصميم وعملية اللحام

(1) مفتاح تقليل إجهاد اللحام في التصميم هو ترتيب اللحامات بشكل صحيح لتجنب تداخل الإجهاد وتقليل ذروة الإجهاد.

① تقليل عدد اللحامات وتقليل حجم اللحامات وطولها.

② يجب أن تكون اللحامات متباعدة بما فيه الكفاية وتجنب التقاطع قدر الإمكان لمنع حدوث إجهاد ثلاثي الأبعاد معقد.

③ يجب عدم وضع اللحامات في المناطق ذات الإجهاد العالي والتغيرات المفاجئة في المقطع العرضي لتجنب تركز الإجهاد.

④ يجب استخدام وصلة من نوع الطاولة الأكثر مرونة، و الخفقان يجب استبدال أنبوب الإدخال.

(2) تقنيات تقليل إجهاد اللحام في العملية

① اعتماد تسلسل واتجاه لحام معقول، وإجراء معظم اللحامات بصلابة أقل.

② تقليل فرق درجة الحرارة بين منطقة اللحام والهيكل بأكمله لتقليل إجهاد اللحام الداخلي. استخدام التسخين المسبق الكلي والطاقة الخطية المنخفضة.

③ استخدام اللحام بالمطرقة لتقليل إجهاد اللحام والتشوه.

④ تقليل محتوى الهيدروجين والتخلص من الهيدروجين.

(3) تتضمن طريقة إزالة الإجهاد المتبقي في المقام الأول إزالة الإجهاد المتبقي بعد اللحام. بالنسبة للغلايات وأوعية الضغط التي يتجاوز سمك مكون الضغط فيها حجمًا معينًا، يلزم إجراء معالجة حرارية بعد اللحام للتخلص من الإجهاد الداخلي.

بشكل عام، يسبب اللحام تشوهًا في قطعة العمل. إذا تجاوز التشوه الحد المقبول، فسوف يؤثر ذلك على الأداء الوظيفي.

السبب الرئيسي للتشوه هو التسخين والتبريد غير المتساوي للحام أثناء اللحام.

أثناء اللحام، يتم تسخين اللحام في المناطق الموضعية فقط، ولكن لا يمكن للمعدن في المنطقة المسخنة أن يتمدد بحرية بسبب المعدن ذي درجة الحرارة المنخفضة حوله.

عند التبريد، لا يمكن أن تتقلص بحرية بسبب احتوائها بالمعدن المحيط بها.

ونتيجة لذلك، يتعرض هذا الجزء من المعدن المسخّن لإجهاد الشد، بينما تتعرض الأجزاء الأخرى من المعدن لإجهاد انضغاطي بالتوازن معه.

عندما تتجاوز هذه الضغوط حد الخضوع للمعدن، يحدث تشوه في اللحام.

تظهر التشققات عندما يتم تجاوز حد قوة المعدن.

1. أشكال تشوه اللحام

يمكن أن تتنوع أشكال تشوه اللحام. والأشكال الأكثر شيوعاً هي خمسة أشكال أساسية، أو مجموعات من هذه الأشكال.

يوضح الشكل (أ) تشوه الانكماش الطولي والعرضي في صفيحة مسطحة بعد اللحام التناكبي;

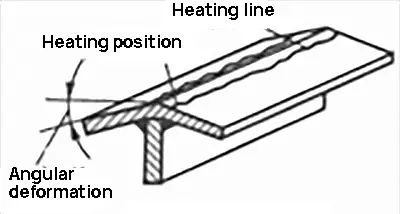

يوضح الشكل (ب) التشوه الزاوي في الصفيحة المسطحة بعد الالتحام;

يوضح الشكل (ج) تشوه الانحناء الناجم عن انحراف ترتيب اللحام في الأسطوانة عن المحور المركزي للحام;

يوضح الشكل (د) التشوه المتموج في لحام رقيق الجدران بعد اللحام.

بالإضافة إلى ذلك، تكون هياكل أعمدة العوارض عرضة للتشويه أثناء اللحام.

يعتبر تشوه الانكماش وتشوه الانحناء من أشكال التشوه الكلي، بينما تعتبر الأشكال الأخرى تشوهًا محليًا.

2. العوامل المؤثرة في تشوه اللحام

(1) تأثير موضع اللحام على تشوه اللحام

عندما تكون اللحامات مرتبة بشكل متماثل في الهيكل، يحدث تقصير طولي وعرضي فقط. ومع ذلك، إذا كانت اللحامات مرتبة بشكل غير متماثل في الهيكل، سيحدث تشوه الانحناء. سيحدث تشوه زاوي عندما ينحرف مركز ثقل مقطع اللحام عن مركز ثقل مقطع الوصلة.

(2) تأثير الصلابة الهيكلية

تحت نفس القوة، يكون تشوه الهياكل ذات الصلابة الكبيرة أقل، بينما الهياكل ذات الصلابة المنخفضة يكون تشوهها أكثر. يتم تنفيذ تشوه اللحام دائمًا في الاتجاه الأقل صلابة للهيكل أو صلابة اللحام.

(3) تأثير التجميع وتسلسل اللحام

يعتمد قيد الصلابة عند لحام اللحام الشريطي على إجراء التجميع واللحام. بالنسبة للهياكل ذات المقاطع واللحامات المتماثلة، يمكن استخدام طريقة التجميع أولاً في كل واحد. بالنسبة لهياكل اللحام المعقدة، نظرًا لتعدد اللحامات، فإن التشوه الناجم عن كل لحام يؤثر على اللحامات الأخرى، مما يجعل من الصعب التحكم فيه. وبالتالي، يجب اعتماد إجراء التجميع الجزئي واللحام وإعادة التجميع وإعادة اللحام للتحكم في تشوه اللحام الكلي.

(4) العوامل المؤثرة الأخرى

يرتبط التشوه أيضًا ارتباطًا وثيقًا بنوع الأخدود وخلوص التجميع ومواصفات اللحام وطريقة اللحام.

3. طرق التحكم في تشوه اللحام

للتحكم في تشوه اللحام وتقليله، من الضروري اعتماد مخططات تصميم وتدابير عملية مناسبة.

(1) تقليل عدد اللحامات وطولها وحجمها قدر الإمكان مع ضمان تصميم معقول لقدرة التحمل.

قم بترتيب موضع اللحامات بطريقة معقولة، بحيث تكون جميع اللحامات في الهيكل متناظرة مع المحور المحايد للمقطع أو أقرب ما يمكن منه. سيساعد ذلك على تقليل تشوه اللحام.

(2) تدابير العملية الضرورية:

① احتياطي بدل الانكماش الاحتياطي:

عند تحضير قطعة العمل، أضف بدل انكماش مناسب.

وعادةً ما يتم حساب الانكماش الطولي للحام بناءً على طول اللحام ويعتمد على عوامل مثل الأخدود ونوع الوصلة وسُمك اللوحة.

② طريقة التشوه العكسي:

استخدام الخبرة أو الطرق الحسابية لتحديد طريقة التشوه العكسي.

قبل اللحام، من الضروري تقييم حجم واتجاه التشوه المحتمل لقطعة العمل قبل اللحام. لمنع التشوه المتبقي، ضع قطعة اللحام في الاتجاه المعاكس للتشوه أو قم بتطبيق تشوه اصطناعي مسبقًا أثناء التجميع. سيساعد التحكم السليم على ضمان وصول قطعة العمل إلى الشكل الصحيح.

③ تحديد طرق اللحام والمواصفات المناسبة:

استخدام مصادر الحرارة المركزة للطاقة وطرق اللحام السريعة لتقليل التشوه.

④ التجميع الأمثل وتسلسل اللحام:

قم بتقسيم الهيكل الكبير إلى أجزاء أصغر، وقم بتجميع ولحام كل جزء على حدة، ثم ضم الأجزاء معًا في كل كامل.

⑤ تثبيت قوي:

قم بتثبيت الهيكل وتشبيكه قبل اللحام لتقليل التشوه من خلال القيود الخارجية. ومع ذلك، فإن الصلب التثبيت يمكن أن يمنع الانكماش الحر للحام، مما يؤدي إلى ارتفاع الضغط الداخلي داخل المكوّن.

لذلك، من الضروري اختيار مادة اللحام والهيكل بعناية.

⑥ استخدام تسلسل لحام معقول

4. تصحيح تشوه اللحام

على الرغم من اعتماد طرق التحكم في التشوه، لا يزال من الصعب تجنب التشوه بعد اللحام. عندما يتجاوز تشوه اللحام الحدود المحددة في المتطلبات الفنية للمنتج، فمن الضروري إجراء تصحيح بعد اللحام لتلبية معايير جودة المنتج.

الهدف من التصحيح هو إحداث تشوه جديد في مكونات اللحام لمقاومة التشوه الذي حدث أثناء اللحام. ومع ذلك، غالبًا ما تزيد عملية التصحيح من الإجهاد الداخلي في المكونات.

لتجنب الكسور الموضعية أثناء التصحيح، يُنصح بتخفيف إجهاد اللحام المتبقي قبل تصحيح التشوه. سيساعد ذلك على ضمان سلامة واستقرار المكوّن.

الطرق الشائعة للتصحيح الميكانيكي وتصحيح اللهب في الإنتاج:

(1) طريقة التصحيح الميكانيكي:

تنطوي طريقة التصحيح الميكانيكي على استخدام الضغط الميكانيكي أو الطرق على البارد لإنتاج تشوه بلاستيكي وتصحيح تشوه اللحام.

(2) طريقة تصحيح اللهب:

تستخدم طريقة تصحيح اللهب الانكماش الناجم عن التسخين الموضعي باللهب لمواجهة الاستطالة والتشوه في المنطقة المصابة. من الضروري تحديد موضع التسخين بشكل صحيح، وعادةً ما تتراوح درجة حرارة التسخين لتصحيح اللهب بين 600-800 درجة مئوية.

(3) إيلاء اهتمام خاص لنوع الفولاذ أثناء التصحيح:

عند إجراء التصحيح، من المهم الانتباه إلى نوع الفولاذ التي يتم استخدامها:

تكنولوجيا اللحام عامل حاسم في ضمان جودة الوصلات الملحومة. في بيئة التصنيع، يتم تحديد عناصر عملية اللحام في المبادئ التوجيهية التفصيلية لإجراءات اللحام.

يتم إنشاء بطاقة إجراءات اللحام التفصيلية بناءً على نتائج اختبار تأهيل إجراءات اللحام المقابلة.

تشمل العناصر المحددة في بطاقة إجراءات اللحام التفصيلية ما يلي:

① التحضير قبل اللحام;

② العلامة التجارية والمواصفات مواد اللحام;

③ معلمات مواصفات إجراء اللحام;

④ تقنية اللحام;

⑤ فحص ما بعد اللحام، وهكذا.

معلمات اللحام الكهربائية:

(1) عند استخدام اللحام المستمر بالتيار المتردد أو التيار المستمر، فإن المعلمات الكهربائية الرئيسية في مواصفات اللحام هي جهد اللحام والحالية.

(2) بالنسبة للحام بالتيار النبضي، تشمل المعلمات الكهربائية الإضافية التردد المتناوب ونسبة التشغيل والإيقاف والتيار الأساسي وقيمة ذروة التيار.

(3) مبدأ اختيار بارامترات مواصفات اللحام هو ضمان الاختراق المناسب وحبة اللحام الخالية من الشقوق، مع تلبية متطلبات الأداء المحددة في الشروط الفنية.

عند اختيار المعلمات الكهربائية، من المهم مراعاة تأثير حرارة اللحام مدخلات على الأداء المشترك.

ارجع إلى الجدول 4-8 للاطلاع على اختيار أقطار أقطاب اللحام القوسي اليدوي ونطاق تيار اللحام المقابل.

الجدول 4-8 اختيار قطر القطب الكهربائي وتيار اللحام للحام القوسي اليدوي

| سُمك الأجزاء الفولاذية (مم) | 1.5 | 2 | 3 | 4~5 | 6~8 | 9~12 | 12~15 | 16~20 | >20 |

| قطر القطب (مم) | 1.6 | 2 | 3 | 3~4 | 4 | 4~5 | 5 | 5~6 | 6~10 |

| تيار اللحام (A) | 25~40 | 40~65 | 65~100 | 100~160 | 160~210 | 160~250 | 200~270 | 260~300 | 320~400 |

الجدول 4-9 اختيار مواصفات اللحام الأوتوماتيكي بالقوس المغمور المزدوج الجانب لقطع العمل المشطوفة

| اللحام بالقوس المغمور الأوتوماتيكي | شكل الأخدود | قطر سلك اللحام (مم) | تسلسل اللحام | تيار اللحام (A) | جهد القوس (V) | سرعة اللحام (م/ساعة) |

| 14 |  | 5 | إيجابية | 830~850 | 36~38 | |

| 5 | سلبي | 600~620 | 36~38 | |||

| 16 | 5 | إيجابية | 830~850 | 36~38 | ||

| 5 | سلبي | 600~620 | 36~38 | |||

| 18 | 5 | إيجابية | 830~850 | 36~38 | ||

| 5 | سلبي | 600~620 | 36~38 | |||

| 22 | 6 | إيجابية | 1050~1150 | 38~40 | ||

| 5 | سلبي | 600-620 | 36~38 | |||

| 24 |  | 6 | إيجابية | 1100 | 38~40 | |

| 5 | سلبي | 800 | 36~38 | |||

| 30 | 6 | إيجابية | 100~1100 | 36~40 | ||

| 5 | سلبي | 900~1000 | 36~38 |

شقوق اللحام تشير إلى انفصال المادة المعدنية (الكسر الموضعي) داخل وصلة اللحام نتيجة لأسباب متعلقة باللحام، مثل المعادن أو المواد أو القوى الداخلية والخارجية، أثناء اللحام أو بعده.

التشققات هي واحدة من أخطر التشققات عيوب اللحامتتميز بنهايات حادة وعرض فصل أصغر بكثير (إزاحة الفتحة) من طول الشق.

يعد منع تشققات اللحام جانبًا حاسمًا في تصميم وإنتاج هياكل اللحام.

هناك العديد من أنواع اللحام الشقوق، وتطورت طرق تصنيفها مع تعمق فهمنا لطبيعة الشقوق.

يقدم الجدول التالي تصنيفاً عاماً بناءً على توقيت التشققات وموقعها.

الجدول 4-11 طريقة تصنيف الشقوق الحالية

| فترة حدوث التصدع | موقع الحدث | الاسم | ||

| عملية اللحام | بالقرب من الخط المتصل | خط اللحام | صدع التصلب | الكراك الساخن |

| المنطقة المتأثرة بالحرارة | صدع التسييل | |||

| أسفل خط الطور الصلب | خط اللحام | صدع متعدد الأضلاع | ||

| قرب درجة حرارة إعادة التبلور T | المنطقة المتأثرة بالحرارة | تشقق البلاستيك بدرجة حرارة عالية البلاستيك | ||

| درجة حرارة قريبة من درجة حرارة الغرفة | المنطقة المتأثرة بالحرارة | صدع بارد | ||

| المنطقة المتأثرة بالحرارة وطبقة درفلة المعدن الأساسي | تمزق الصفيحة الرقائقي | |||

| أثناء إعادة التسخين في درجة حرارة عالية بعد اللحام | المنطقة المتأثرة بالحرارة | إعادة تسخين الكراك | ||

| أثناء استخدام الوسط المسبب للتآكل | اللحامات، المنطقة المتأثرة بالحرارة | التشقق الناتج عن التآكل الإجهادي | ||

الشقوق في الجسور الفولاذية عالية القوة والهياكل الفولاذية لبناء السفن هي في المقام الأول شقوق باردة، تمثل 90% من جميع الشقوق. في مصانع البتروكيماويات ومعدات الطاقة, الشقوق الساخنة أكثر انتشارًا. الفولاذ المقاوم للحرارة اللؤلؤي عرضة للتشققات الناتجة عن إعادة التسخين.

هناك سببان رئيسيان للتصدع:

(1) يُعد الإجهاد والإجهاد الناتج عن ضبط النفس سببًا رئيسيًا للتشقق. ويلزم وجود مستوى معين من الإجهاد لحدوث التشقق، ويمكن أن تؤدي عملية التسخين غير المتكافئ أثناء اللحام إلى إجهاد وإجهاد شد في المفصل بسبب تقييد الهيكل بأكمله أثناء عملية تبريد اللحام.

(2) في نطاق درجة حرارة محددة، وبسبب وجود عوامل هشاشة، تتشقق أجزاء محددة من المفصل تحت إجهاد الشد.

(1) خصائص تشققات اللحام الساخن:

تتميز الشقوق الساخنة بالخصائص المورفولوجية التالية، والتي تميزها عن الشقوق الأخرى:

① معظم التشققات تنفتح على سطح اللحام ويكون لونها مؤكسدًا.

② غالبًا ما تحدث التشققات عند تقاطع التشعبات وعلى طول الاتجاه الطولي في مركز المقطع العرضي للحام.

③ عادةً ما تكون التشققات بين الخلايا الحبيبية وتظهر خصائص الكسر بين الخلايا الحبيبية في درجات الحرارة العالية.

④ تحدث في الغالب أثناء التصلب وبعده.

(2) آلية التشكيل:

في التصلب عملية اللحام، عندما يكون هناك نقطة انصهار منخفضة سهلة الانصهار، يمكن أن تتسبب سرعة تبريد اللحام السريعة في سحب حدود الحبيبات وتشكيل شقوق عندما تتصلب الحبيبات وتكون حدود الحبيبات لا تزال في حالة سائلة مع مقاومة تشوه شبه معدومة، ويكون إجهاد الشد في اللحام مرتفعًا.

(3) العوامل المؤثرة:

① تأثير التركيب الكيميائي للحام:

العديد من البلورات سهلة الانصهار في اللحام هي نتيجة تفاعلات اللحام المعدنية.

العناصر التي يمكن أن تنتج سهل الانصهار هي العناصر التي تعزز التكسير الساخن.

العناصر التي يمكنها تنقية الحبيبات أو إنتاج مركبات ذات درجة انصهار عالية أو توزيع سهل الانصهار المنخفضة في أشكال كروية أو كتلية فعالة في تثبيط التكسير الساخن.

الجدول 4-12 تأثير عناصر السبائك على الميل إلى الكراك الساخن

| تؤثر بشكل خطير على تكوين الشقوق الساخنة | إن الكمية الصغيرة لها تأثير ضئيل، في حين أن الكمية الكبيرة تعزز التشقق الساخن | تقليل ميل اللحام إلى التشقق الساخن للحام | غير محدد |

| الكربون والكبريت والفوسفور والنحاس والهيدروجين والنيكل والنيوبيوم والنيوبيوم | السيليكون (أكثر من 0.4%) المنغنيز (أكثر من 0.8%) الكروم (أكثر من 0.8%) | تيتانيوم، والزركونيوم، والألومنيوم، والعناصر النادرة، والمنجنيز (في حدود 0.81 تيرابايت 3 تيرابايت) | النيتروجين والأكسجين والزرنيخ |

② تأثير شكل مقطع اللحام:

الشقوق الساخنة عرضة للتشكل في اللحامات العميقة والضيقة بسبب الفصل الكلي الذي يتركز في منتصف اللحام. ولذلك، عند إجراء اللحام القوسي المغمور الأوتوماتيكي على الألواح السميكة، من الضروري ضبط نسبة تيار اللحام والجهد القوسي لضمان أن يكون معامل شكل اللحام أكبر من 1.3 ~ 1.5.

في اللحام القوسي اليدوي، يكون مقطع اللحام صغيرًا ويكون التيار منخفضًا، مما يقلل من احتمالية حدوث لحامات عميقة وضيقة.

③ تأثير عملية اللحام وهيكل اللحام:

يؤثر هيكل اللحام وعملية اللحام تأثيرًا مباشرًا على تقييد الوصلة الملحومة، وهو ما ينعكس في إجهاد الشد في اللحام. ويعتبر تأثيرها على الشقوق الساخنة عاملاً ميكانيكيًا.

(4) تدابير منع تشققات اللحام الساخن:

① تتمثل التدابير الأساسية لمنع التشققات الساخنة في التحكم بإحكام في التركيب الكيميائي للحام، والحد من محتوى الكربون والكبريت والشوائب الفوسفورية، وإضافة ما يكفي من مزيلات الكبريت إلى مواد اللحام.

② تنفيذ تدابير عملية مثل التسخين المسبق قبل اللحاموتتبع الحرارة، واللحام باستخدام طاقة أسلاك عالية (التأكد من أن عامل شكل اللحام ليس صغيرًا جدًا).

③ تقليل صلابة اللحام قدر الإمكان لتقليل الإجهاد الداخلي للحام.

(1) خصائص التشققات الباردة:

التشققات الباردة هي أكثر عيوب اللحام شيوعًا عند لحام الفولاذ منخفض السبائك عالي القوة والفولاذ متوسط السبائك والفولاذ متوسط الكربون وأنواع الفولاذ الأخرى سهلة الإخماد.

① تحدث بعد تصلب معدن اللحام، وعادةً ما تكون تحت مارتينسايت درجة حرارة التحويل أو في درجة حرارة الغرفة.

② تحدث بشكل رئيسي في المنطقة المتأثرة بالحرارة ونادرًا ما تحدث في منطقة اللحام.

③ غالبًا ما يتم تأخيرها.

(2) السبب: إن السبب الجذري للتشققات الباردة هو التأثير المشترك للهيكل منخفض اللدونة (هيكل التصلب) في المنطقة المتأثرة بالحرارة في اللحام، والهيدروجين في الوصلة الملحومة، وإجهاد اللحام.

(3) العوامل المؤثرة:

① تأثير التصلب:

عندما يتم لحام الفولاذ المروي بسهولة، تشكّل المنطقة شديدة السخونة بنية مارتينسيت خشنة، مما يقلل من مرونة المعدن في المنطقة المتأثرة بالحرارة ويزيد من هشاشته. وهذا يجعله عرضة للتشقق تحت إجهاد الشد العالي في اللحام.

② دور الهيدروجين:

تُظهر التشققات الباردة التي يسببها الهيدروجين خصائص الكسر المتأخر، من الكمون إلى البدء والانتشار والتشقق. ويرتبط طول زمن التأخير بتركيز الهيدروجين ومستوى إجهاد الوصلة الملحومة.

③ تأثير إجهاد اللحام:

من المرجح أن تحدث التشققات الباردة عندما يكون إجهاد اللحام إجهاد شد ويحدث بالتزامن مع ترسيب الهيدروجين وتصلب المادة.

لحام الألواح السميكة أكثر عرضة للتشققات الباردة في الجذر. ويرجع ذلك إلى صلابة الصفيحة السميكة والتبريد السريع، مما يؤدي إلى تكوين هيكل تبريد ويؤدي إلى ارتفاع إجهاد اللحام.

(1) خصائص تشققات إعادة التسخين

① تحدث التشققات الناتجة عن إعادة التسخين في نطاق درجة حرارة تتراوح بين 540-930 درجة مئوية بعد المعالجة الحرارية لتخفيف الإجهاد بعد اللحام.

② تنتشر التشققات على طول حدود الحبيبات في منطقة الحبيبات الخشنة في المنطقة المتأثرة بالحرارة.

③ ستتوقف الشقوق بين الحبيبات ذات الشكل المتفرع عندما تصل إلى منطقة الحبيبات الدقيقة للحام أو المعدن الأساسي.

(2) آلية تكوين التشققات الناتجة عن إعادة التسخين

بعد المعالجة الحرارية لتخفيف الإجهاد بعد اللحام وإعادة التسخين، تتشتت كربيدات السبيكة وتترسب على خطوط الخلع بعد حفظها بالحرارة عند درجة حرارة 550-700 درجة مئوية، مما يقوي البنية داخل الحبيبات.

وفي الوقت نفسه، تكون قوة حدود الحبيبات في منطقة الحبيبات الخشنة منخفضة واللدونة ضعيفة.

أثناء عملية إعادة التسخين، يتم تحرير الإجهاد المتبقي وتكون قوة حدود الحبيبات أضعف من قوة الحبيبات مما يؤدي إلى تكسير حدود الحبيبات.

(3) العوامل المؤثرة

هناك العديد من العوامل التي تؤثر على تشققات إعادة التسخين:

وتشمل التركيب الكيميائي وحالة التقييد ومواصفات اللحام, قضيب اللحام القوة، ومواصفات تخفيف الإجهاد، ودرجة حرارة خدمة المعدن الأساسي.

① يؤثر التركيب الكيميائي بشكل أساسي على مرونة حدود الحبيبات في المنطقة المتأثرة بالحرارة.

② تؤثر حالة التقييد ومواصفات اللحام على الإجهاد المتبقي في اللحام.

③ تؤثر مواصفات المعالجة الحرارية لتخفيف الإجهاد ودرجة حرارة الخدمة بشكل أساسي على الإجهاد البلاستيكي ودرجة ترسيب كربيد السبائك الناتج عن إعادة التسخين.

ولذلك، فإن قدرة التشوه البلاستيكي لمنطقة الحبيبات الخشنة في المنطقة المتأثرة بالحرارة، والإجهاد المتبقي في اللحام، والإجهاد البلاستيكي الناجم عن إعادة التسخين هي العوامل الثلاثة الأساسية التي تؤثر على التشققات الناتجة عن إعادة التسخين.

(4) تدابير منع تشققات إعادة التسخين