كيف تجمع بين معدنين في شكل واحد متكامل؟ تكمن الإجابة في عالم اللحام الرائع، حيث تخلق الحرارة أو الضغط أو كلاهما روابط غير قابلة للكسر. يُغطي هذا الدليل كل شيء بدءاً من اللحام بالاندماج إلى اللحام بالضغط وحتى اللحام بالنحاس. تعمّق في اكتشاف تقنيات اللحام المختلفة وخصائصها الفريدة وتطبيقاتها العملية. في النهاية، ستفهم العمليات الأساسية والمزايا والقيود الخاصة بكل طريقة، مما يزودك بالمعرفة اللازمة لاختيار تقنية اللحام المناسبة لمشاريعك.

يشير اللحام عادةً إلى عملية ربط جسمين معدنيين في شكل واحد متكامل عن طريق التسخين أو الضغط.

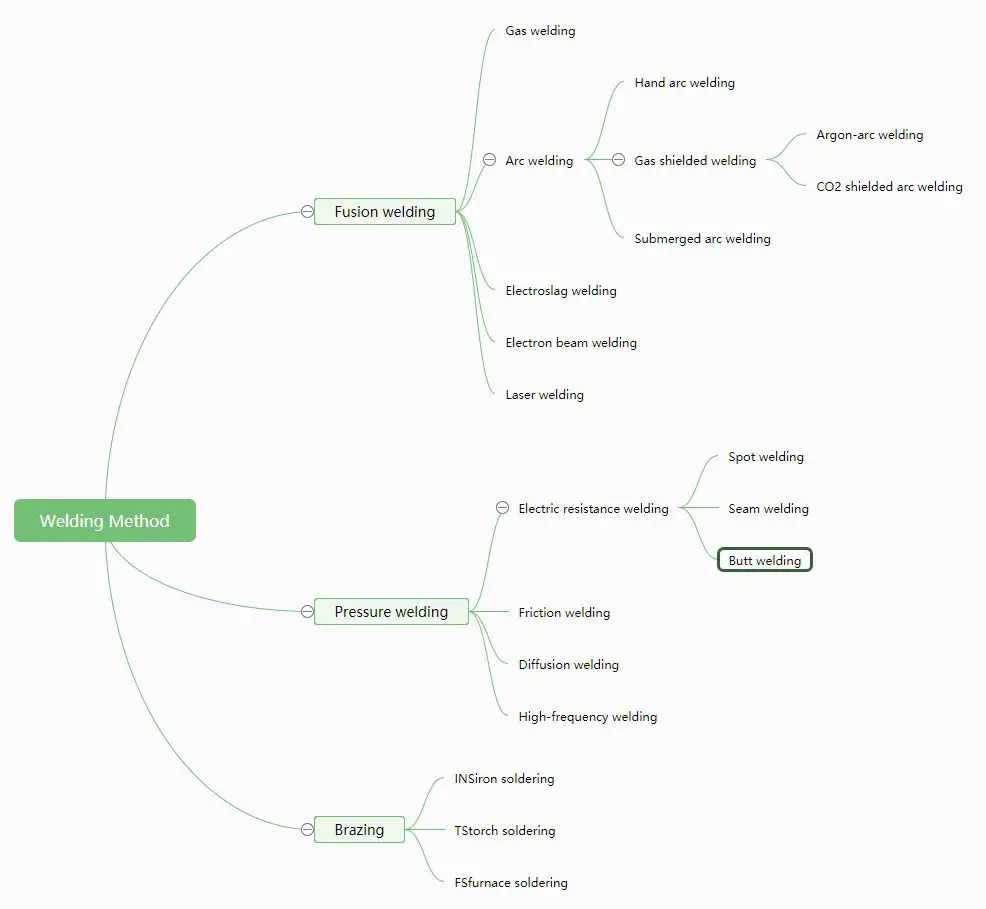

التصنيف: يمكن تصنيف طرق اللحام إلى ثلاث فئات بناءً على درجة التسخين وخصائص العملية المتضمنة في عملية اللحام.

(1) اللحام بالانصهار

في اللحام الانصهاري، يتم تسخين قطعة العمل إلى حالة الانصهار ويتم تشكيل حوض منصهر، وعادةً ما يكون مملوءًا بمعدن الحشو. بعد التبريد والتبلور، يتشكل خط اللحام ويتم دمج الجزأين في قطعة واحدة. تشمل بعض طرق اللحام الانصهار الشائعة اللحام بالغاز واللحام بالقوس واللحام بالقوس الكهربائي واللحام بالقوس الكهربائي واللحام بقوس البلازما واللحام بالشعاع الإلكتروني و اللحام بالليزر.

(2) اللحام بالضغط

يتطلب اللحام بالضغط الضغط، مع أو بدون تسخين، أثناء عملية اللحام. وتشمل طرق اللحام بالضغط الشائعة اللحام بالمقاومة واللحام بالاحتكاك, اللحام بالضغط الباردواللحام بالانتشار، واللحام بالمتفجرات.

(3) اللحام بالنحاس

اللحام بالنحاس هي عملية يُستخدم فيها معدن حشو ذو نقطة انصهار أقل من المعدن الأساسي لملء فجوة الوصلة والاتصال بالمعدن الأساسي من خلال الانتشار. لا ينصهر المعدن الأساسي أثناء عملية اللحام بالنحاس ولا يحدث تشوه بلاستيكي بشكل عام.

خصائص إنتاج اللحام:

(1) يوفر اللحام المواد المعدنية وينتج عنه هيكل خفيف.

(2) يسمح بتقليل الأجزاء الكبيرة إلى أجزاء أصغر وتصنيع أجزاء الماكينات الثقيلة والمعقدة. كما أنه يبسط عمليات الصب والتشكيل والقطع، مما يؤدي إلى أفضل النتائج التقنية والاقتصادية.

(3) الوصلات الملحومة تتمتع بخصائص ميكانيكية جيدة ومشدودة.

(4) يسمح اللحام بالاستفادة الكاملة من خواص المواد لتصنيع الهياكل ثنائية المعدن.

القوس الكهربائي:

وهو تفريغ قوي ومستمر للغاز يحدث بين قطبين كهربائيين بجهد معين. يجب أن يكون الغاز الموجود بين القطبين في حالة تأين لكي يحدث القوس الكهربائي.

ولإشعال القوس، يتم توصيل قطبين كهربائيين بمصدر طاقة (أحدهما هو قطعة العمل والآخر هو سلك أو قطب الحشو المعدني). يتكون القوس عندما يتسبب التلامس القصير والفصل السريع في حدوث دائرة كهربائية قصيرة بين القطبين. ويشار إلى ذلك باسم قوس التلامس.

وبمجرد تكوين القوس، سيستمر في الاحتراق طالما أن هناك فرق جهد بين الأقطاب الكهربائية التي يحافظ عليها مصدر الطاقة.

خصائص القوس الكهربائي:

يتميز القوس الكهربائي بالعديد من الميزات الفريدة، بما في ذلك الجهد المنخفض، والتيار العالي، ودرجة الحرارة العالية، وكثافة الطاقة العالية، والحركة الجيدة.

للحفاظ على احتراق مستقر، يجب أن يكون الجهد بين 20-30 فولت. يمكن أن يتراوح التيار في القوس من عشرات إلى آلاف الأمبيرات، اعتمادًا على متطلبات اللحام لقطعة العمل. يمكن أن تصل درجة حرارة القوس إلى أكثر من 5000 كلفن، مما يجعله قادرًا على صهر أي نوع من المعادن.

يتكون القوس الكهربائي من ثلاثة أجزاء: منطقة الكاثود ومنطقة الأنود وعمود القوس.

القوس طاقة اللحام المصدر:

يُعرف مصدر الطاقة المستخدم في اللحام القوسي بمصدر طاقة اللحام القوسي، والذي يمكن تقسيمه إلى أربعة أنواع: مصدر طاقة اللحام بالقوس المتردد، ومصدر طاقة اللحام بالقوس المتردد، ومصدر طاقة اللحام بالقوس المستمر، ومصدر طاقة اللحام بالنبض مزود طاقة لحام القوس الكهربائيومصدر طاقة اللحام بالقوس العاكس.

توصيل التيار المباشر (DC):

يتم استخدام ماكينة لحام بالتيار المستمر عندما يتم توصيل قطعة العمل بالقطب الموجب ويتم توصيل القطب الكهربائي بالقطب المهبطي. ويشار إلى ذلك بتوصيل التيار المباشر. في هذا التكوين، يتم تسخين قطعة العمل وهي مثالية للحام قطع العمل السميكة.

توصيل التيار المباشر العكسي (DC):

عندما يتم توصيل قطعة العمل بالكاثود ويتم توصيل القطب الكهربائي بالقطب الكهربائي، يُطلق عليه توصيل التيار المستمر العكسي. في هذا التكوين، تكون قطعة العمل ساخنة وصغيرة، مما يجعلها مناسبة للحام قطع العمل الرقيقة والصغيرة.

توصيل التيار المتردد (AC):

عند اللحام باستخدام ماكينة لحام بالتيار المتردد، لا توجد مشكلة في التوصيل الموجب أو العكسي بسبب الطبيعة المتناوبة لقطبية التيار.

عملية اللحام المعدنية:

في عملية اللحام بالقوس الكهربائي، يتفاعل المعدن السائل والخبث والغاز مع بعضها البعض، وهي عملية إعادة صهر المعادن. ومع ذلك، ونظرًا للطبيعة الفريدة لظروف اللحام، تختلف عملية اللحام الكيميائية المعدنية عن عملية الصهر العامة.

أولاً، درجة الحرارة في معدن اللحام عالية، وحدود الطور كبيرة، وسرعة التفاعل سريعة. عندما يدخل الهواء إلى القوس، يتفاعل المعدن السائل مع الأكسدة القوية والنتريدة، مما يؤدي إلى تبخير كبير للمعدن. في درجات الحرارة العالية، يتفاعل الماء والزيت والصدأ والشوائب الأخرى في الهواء و مواد اللحام تتحلل إلى ذرات هيدروجين، والتي يمكن أن تذوب في المعدن السائل، مما يقلل من مرونة وصلابة الوصلات (التقصف الهيدروجيني) ويؤدي إلى حدوث تشققات.

ثانيًا، حوض اللحام صغير ويبرد بسرعة، مما يجعل من الصعب على التفاعلات المعدنية المختلفة الوصول إلى التوازن. التركيب الكيميائي للحام ليس متجانسًا، والغازات والأكاسيد في الحوض المنصهر بطيئة في الارتفاع إلى السطح، مما يؤدي إلى عيوب مثل المسامية والخبث وحتى الشقوق.

ولمعالجة هذه المشكلات، يتم عادةً اتخاذ التدابير التالية أثناء عملية اللحام بالقوس الكهربائي:

(1) يتم توفير الحماية الميكانيكية للمعدن المنصهر لفصله عن الهواء. وهناك ثلاثة أنواع من الحماية: الحماية من الغاز، والحماية من الخبث، والحماية من وصلة الغاز والخبث.

(2) يتم إجراء المعالجة المعدنية لحوض اللحام بإضافة كمية معينة من مزيلات الأكسدة (بشكل رئيسي من المنغنيز الحديدي والحديد السيليكون) و عناصر السبائك إلى مادة اللحام (طلاء القطب الكهربائي وسلك اللحام والتدفق). وهذا يزيل أكسيد الحديد في الحوض المنصهر أثناء عملية اللحام ويعوض الضرر الذي تسببه عناصر السبيكة.

محمية مشتركة قوس معدني طريقة اللحام (SMAW):

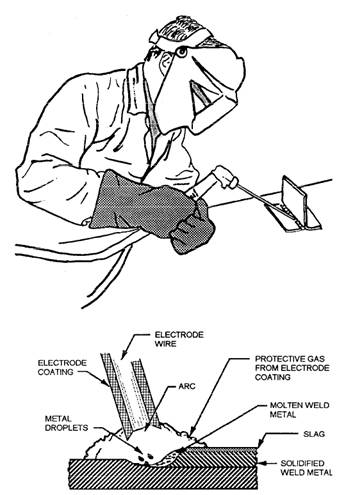

1 اللحام بالقوس المعدني اليدوي

يعتبر اللحام بالقوس المعدني اليدوي أحد أقدم تقنيات اللحام بالقوس المعدني وأكثرها استخداماً. ويستخدم قضيب حشو مطلي كقطب كهربائي ومعدن مضاف، ويتم إنشاء قوس بين طرف القطب الكهربائي وسطح اللحام.

ويحمي الطلاء القوس من خلال إنتاج الغاز، بينما يمنع الخبث المنصهر المترسب التفاعل بين المعدن المنصهر والغاز المحيط به. ويلعب الخبث دورًا حاسمًا في إنتاج تفاعلات فيزيائية وكيميائية مع المعدن المنصهر، بالإضافة إلى إضافة عناصر سبيكة لتحسين طاقة معدن اللحام.

المعدات المستخدمة في اللحام بالقوس المعدني اليدوي بسيطة وخفيفة الوزن ومتعددة الاستخدامات. وهي مثالية للحام الوصلات القصيرة في أعمال الصيانة والتجميع، خاصة في المناطق التي يصعب الوصول إليها.

يمكن تطبيق تقنية اللحام هذه على مجموعة واسعة من المواد، بما في ذلك الفولاذ الكربوني الصناعي والفولاذ المقاوم للصدأ والحديد الزهر والنحاس والألومنيوم والنيكل والسبائك.

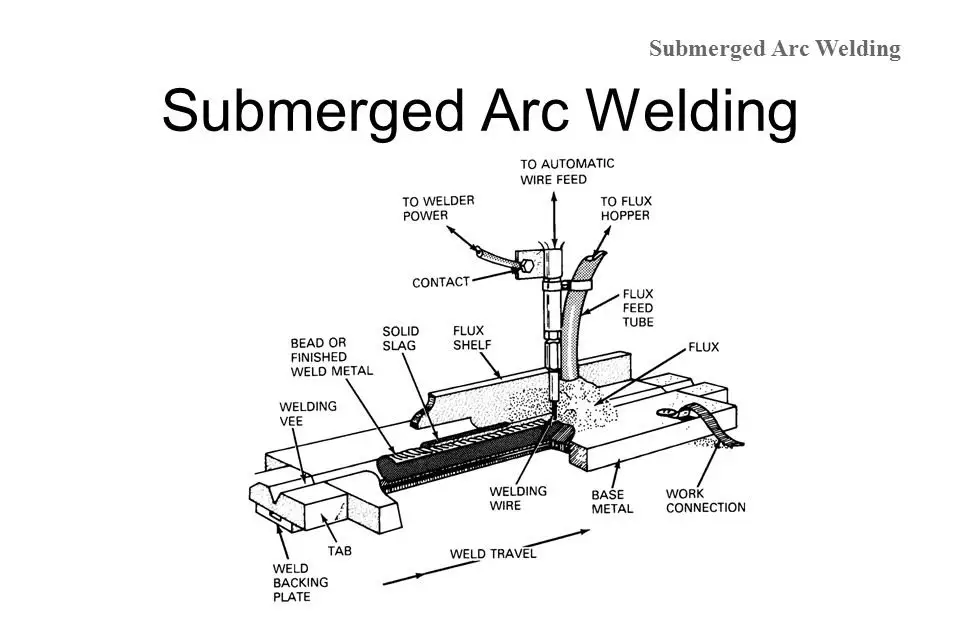

2 اللحام بالقوس المغمور

تشبه عملية اللحام بالقوس المغمور (SAW) عملية اللحام بالقوس المعدني الغازي (GMAW)، ولكن يتم ضرب القوس تحت طبقة من التدفق الحبيبي. معدن الحشو المستخدم في لحام القوس المغمور هو قطب كهربائي سلكي يتم تغذيته باستمرار، على غرار لحام القوس المغمور بالغاز (GMAW) ولحام القوس المحفور بالتدفق (FCAW). ومع ذلك، يمكن أن تحقق SAW معدلات ترسيب أعلى باستخدام أقطاب كهربائية ذات قطر أكبر (حتى 1/4 بوصة) وتيارات أعلى (بالأمبير).

هذه العملية ميكانيكية للغاية، مما يسمح بالعديد من الاختلافات، مثل استخدام مشاعل متعددة واللحام ذو الفجوة الضيقة. SAW هي طريقة لحام بالقطب الكهربائي الاندماجي التي تستخدم التدفق الحبيبي كوسيط وقائي ويتم إخفاء القوس تحت طبقة التدفق.

تتكون عملية اللحام في SAW من ثلاث خطوات:

تشمل الخصائص الرئيسية لـ SAW ما يلي:

يتم ضبط معلمات اللحام تلقائيًا للحصول على أفضل النتائج، وعملية المشي على القوس الكهربائي ميكانيكية لتحقيق الكفاءة، والتفاعل المعدني كافٍ للحصول على تركيبة لحام مستقرة، والقدرة المضادة للرياح قوية للحفاظ على الاستقرار. وينتج عن ذلك تركيبة لحام مستقرة وخصائص ميكانيكية جيدة.

بالإضافة إلى ذلك، فإن ظروف العمل مواتية، مع عزل جيد لخبث اللحام وانخفاض كثافة العمالة. إن كثافة المجال الكهربائي لعمود القوس الكهربائي عالية نسبيًا، مما يوفر مزايا على طرق أقطاب اللحام التقليدية. علاوة على ذلك، تتمتع المعدات بأداء تنظيمي ممتاز.

تعمل كثافة المجال الكهربائي العالية لعمود القوس الكهربائي على تعزيز حساسية نظام التنظيم الأوتوماتيكي، مما يؤدي إلى عملية لحام أكثر استقرارًا. وبالإضافة إلى ذلك، يتمتع بحد أدنى مرتفع لتيار اللحام.

وينتج عن تقصير طول توصيل السلك زيادة كبيرة في كثافة التيار والتيار، مما يحسن من قدرة اختراق القوس ومعدل ترسيب سلك اللحام. وهذا بدوره يؤدي إلى كفاءة إنتاج عالية.

كما أن العزل الحراري الذي يوفره التدفق والخبث يزيد بشكل كبير من الكفاءة الحرارية الكلية ويسرع عملية اللحام.

نطاق التطبيق:

اللحام بالقوس المغمور مناسب للصفائح الطويلة والسميكة لحام الهيكل بسبب عمقها وإنتاجيتها العالية وكفاءتها الميكانيكية.

يستخدم على نطاق واسع في صناعات مثل بناء السفن وتصنيع الغلايات وأوعية الضغط وبناء الجسور وتصنيع الآلات الثقيلة والهياكل البحرية وغيرها.

لا يمكن استخدامه لتوصيل المكونات في الهياكل المعدنية فحسب، بل يمكن استخدامه أيضًا للترسيب على سطح المعدن الأساسي.

مع التقدم في تكنولوجيا معادن اللحام وتكنولوجيا المواد، اتسع نطاق المواد التي يمكن لحامها باللحام بالقوس المغمور من الفولاذ الهيكلي الكربوني ليشمل الفولاذ الهيكلي منخفض سبائك الصلب، والفولاذ المقاوم للصدأ، والفولاذ المقاوم للحرارة، والمعادن غير الحديدية مثل سبائك النيكل الأساسية، وسبائك التيتانيوم، وسبائك النحاس.

ومع ذلك، هناك بعض القيود على تطبيقه، بما في ذلك:

(1) قيود موضع اللحام: نظرًا للحاجة إلى الاحتفاظ بالتدفق، يُستخدم اللحام بالقوس المغمور بشكل أساسي في اللحام بالوضع الأفقي. لا يمكن استخدامه في اللحام الأفقي أو الرأسي أو المقلوب بدون تدابير خاصة.

(2) قيود مواد اللحام: لا يمكن استخدام اللحام بالقوس المغمور في لحام المعادن مثل الألومنيوم و تيتانيوموالتي تستخدم بشكل أساسي في لحام المعدن الأسود.

(3) مناسبة فقط لـ لحام التماس: غير مناسب للحام اللحامات في المساحات المحدودة.

(4) لا توجد مراقبة مباشرة للقوس.

(5) غير مناسب للوحات الرقيقة أو اللحام بالتيار المنخفض.

3 اللحام بالقوس القوسي المحمي بغاز التنغستن الكهربائي المحمي بغاز التنغستن.

هذا هو لحام القوس المحمي بغاز التنغستن الكهربائي بالقوس المحمي بالغاز (اللحام بالتيغ (TIG)) عملية لا تنطوي على ذوبان الغاز القطبي.

يتم إنشاء اللحام باستخدام قوس كهربائي لصهر المعدن بين قطب التنغستن وقطعة العمل.

أثناء عملية اللحام، يظل قطب التنجستن سليماً أثناء عملية اللحام، حيث أنه شديد المقاومة للحرارة، ويتم استخدام القطب الكهربائي فقط.

يكون قطب التنجستن محميًا بواسطة غاز التدريعمثل الأرجون أو الهيليوم المنبعث من فوهة الشعلة.

يمكن إضافة معادن تكميلية حسب الحاجة.

يُعرف لحام TIG على نطاق واسع بأنه طريقة فعالة للغاية في اللحام الصفائح المعدنية واللحام المساند، حيث يوفر تحكمًا دقيقًا في مدخلات الحرارة.

يمكن استخدام عملية اللحام هذه لجميع الوصلات المعدنية تقريبًا، خاصةً للمعادن مثل الألومنيوم والمغنيسيوم التي تميل إلى تكوين أكاسيد حرارية، وكذلك المعادن التفاعلية مثل التيتانيوم والزركونيوم.

إن جودة اللحام الناتج عن اللحام بالقوس الكهربائي TIG ممتازة، على الرغم من أن سرعة اللحام أبطأ مقارنة بطرق اللحام بالقوس الكهربائي الأخرى.

4 اللحام بالقوس المعدني الغازي

اللحام بالقوس الكهربائي هو عملية لحام انصهار تستخدم قوساً كهربائياً كمصدر للحرارة. يتم توليد القوس بين اللحام المستمر والقطب الكهربائي وقطعة العمل، مما يؤدي إلى تكوين تجمع منصهر يمتزج مع المعدن الأصلي. بعد إزالة القوس الكهربائي، يتصلب اللحام ويشكل رابطة مع المادة الأصلية من خلال الوسائل المعدنية.

خصائص لحام ثاني أكسيد الكربون CO2:

الخصائص المعدنية:

انتقال القطرات:

نطاق التطبيق:

ثاني أكسيد الكربون اللحام المحمي بالغاز يستخدم على نطاق واسع في صناعات مثل تصنيع القاطرات وبناء السفن وتصنيع السيارات وتصنيع آلات تعدين الفحم. إنه مناسب للحام الفولاذ منخفض الكربون، والفولاذ منخفض السبائك، والسبائك المنخفضة فولاذ عالي القوةولكنها غير مناسبة للحام المعادن غير الحديدية أو الفولاذ المقاوم للصدأ. على الرغم من أنه يمكن استخدام اللحام المحمي بغاز ثاني أكسيد الكربون في لحام الفولاذ المقاوم للصدأ، فهي ليست الطريقة المفضلة.

5 اللحام بقوس البلازما

يمكن لفوهات تبريد المياه وغيرها من التدابير أن تقلل من مساحة عمود القوس، مما يؤدي إلى زيادة في درجة الحرارة وكثافة الطاقة ومعدل تدفق البلازما للقوس. هذا النوع من القوس، الذي يتم ضغطه بواسطة قيد خارجي، يسمى قوس البلازما.

قوس البلازما هو نوع خاص من القوس الذي يتميز بكثافة طاقة عالية وهو ظاهرة توصيل غازية. اللحام بقوس البلازما هي طريقة لتسخين وصهر قطعة العمل والمادة الأساسية باستخدام حرارة قوس البلازما.

التصنيف: يوجد نوعان من اللحام بقوس البلازما، اللحام بقوس البلازما المثقوب واللحام بقوس البلازما بالحزمة الدقيقة.

اللحام بقوس البلازما المثقب:

تستخدم طريقة اللحام هذه تيار من 100 إلى 300 أمبير ولا تتطلب أخدودًا مفتوحًا أو خلوصًا. يقوم قوس البلازما بإذابة أجزاء اللحام بالكامل ويخلق ثقبًا صغيرًا من خلال الفتحة. ثم يتم دفع المعدن المنصهر حول الثقب، ويتم تشكيل اللحام في الموضع الخلفي، مما يؤدي إلى لحام من جانب واحد. الحد الأقصى سُمك اللحام بالنسبة للفولاذ الكربوني 7 مم وبالنسبة للفولاذ المقاوم للصدأ 10 مم.

لحام القوس القوسي بالبلازما الميكروبيم:

تستخدم طريقة اللحام هذه تيارًا يتراوح من 0.1 إلى 30 أمبير ويمكن استخدامها في اللحام بسماكات تتراوح من 0.025 إلى 2.5 مم. يمكن استخدامه في اللحام بالانصهار العميق للصفائح السميكة أو اللحام عالي السرعة للصفائح الرقيقة و اللحام بالسطححل مشاكل اللحام بقوس البلازما بالتيار المتردد (متغير القطبية) واللحام بقوس البلازما المصنوع من سبائك الألومنيوم.

تشمل المعلمات التقنية الرئيسية للحام بقوس البلازما تيار اللحام، وسرعة اللحام، وتدفق غاز التدريع، وتدفق الغازات الأيونية، وهيكل فوهة اللحام وفتحة الفوهة، إلخ.

البلازما قطع القوس:

في هذه العملية، يتم صهر المعدن بواسطة التدفق القوسي عالي الحرارة لقوس البلازما. ثم يتم نفخ المادة المنصهرة بعيدًا عن القاعدة بمساعدة تيار أو تيار عالي السرعة، مما يؤدي إلى حدوث شق.

الميزات:

التفاعل المعدني: التفاعل أحادي وينتج عنه تبخر فقط.

مزود الطاقة:

يتم استخدام مصدر طاقة شديد الانحدار مع وصلة موجبة للتيار المستمر. عند لحام الألومنيوم المغنيسيوم، يلزم استخدام مصدر طاقة تيار متردد شديد الانحدار مع قياس قوس ثابت.

مواد اللحام: الغاز الواقي وقطب التنغستن الكهربائي.

التطبيق:

يُستخدم اللحام بقوس البلازما على نطاق واسع في الإنتاج الصناعي، لا سيما في مجال الفضاء وغيرها من التقنيات العسكرية والصناعية المتقدمة. يتم تطبيقه في لحام النحاس وسبائك النحاس، والتيتانيوم وسبائك التيتانيوم، وسبائك الفولاذ، والفولاذ المقاوم للصدأ، والموليبدينوم، وأنواع أخرى من المعادن، مثل قذيفة الصاروخ من سبائك التيتانيوم. إن تعدد استخداماته وكفاءته تجعله أداة قيّمة في الإنتاج الصناعي، كما أن كثافة طاقته العالية وقدرته القوية على الاختراق تجعله مناسبًا للحام المواد السميكة والتي يصعب الوصول إليها.

6 اللحام بالقلب المتدفق

يُستخدم اللحام بالقوس السلكي الأنبوبي، والمعروف أيضاً باسم اللحام بالقوس السلكي ذي التدفق المحفور في السلك، في لحام قوس الاحتراق بين سلك اللحام وقطعة العمل. ويندرج تحت فئة اللحام بالقوس المعدني الغازي.

سلك اللحام المستخدم هو سلك أنبوبي مملوء بمكونات تدفق مختلفة. تستخدم العملية غازاً واقياً، معظمه ثاني أكسيد الكربون، لحماية اللحام. يتحلل التدفق أو ينصهر أثناء عملية اللحام لحماية الحوض المنصهر والسبائك والقوس.

يوفر استخدام سلك محفور بالتدفق في اللحام بالقوس السلكي الأنبوبي فوائد معدنية إضافية على اللحام بالقوس التقليدي.

يمكن استخدام طريقة اللحام هذه في لحام معظم وصلات المعدن الأسود وتستخدم على نطاق واسع في الدول الصناعية المتقدمة.

اللحام بالغاز هو طريقة لحام انصهار تستخدم الحرارة الناتجة عن الغازات القابلة للاحتراق، مثل الأسيتيلين أو غاز البترول المسال، لصهر المادة الأم من خلال الاحتراق بالأكسجين. مصدر الحرارة لهذه الطريقة هو لهب الغاز.

والأكثر شيوعًا هو استخدام لهب الأكسجين والأسيتيلين المصنوع من غاز الأسيتيلين. هذه الطريقة سهلة التشغيل، ولكن لها سرعة تسخين وإنتاجية منخفضة، ومساحة تأثير حراري كبيرة، ويمكن أن تؤدي إلى تشوه كبير.

يمكن استخدام اللحام بالغاز في لحام مختلف المعادن الحديدية والمعادن غير الحديدية والسبائك. على سبيل المثال، يمكن أن يصل احتراق الأسيتيلين في لهب الأكسجين إلى درجة حرارة 3200 درجة مئوية.

هناك ثلاثة أنواع من لهب الأوكسي أسيتيلين:

① لهب محايد: نسبة الخليط من الأكسجين والأسيتيلين هي 1:1.2، مع احتراق الأسيتيلين بالكامل، مما يجعله مناسبًا لـ لحام الفولاذ الكربوني والسبائك غير الحديدية.

② لهب الكربون: نسبة الخليط من الأكسجين والأسيتيلين أقل من 1، مع وجود فائض من الأسيتيلين، مما يجعله مناسبًا للحام الفولاذ عالي الكربون والحديد الزهر والفولاذ عالي السرعة.

③ لهب مؤكسد: نسبة الخليط من الأكسجين والأسيتيلين أكبر من 1.2، مع وجود فائض من الأكسجين، مما يجعله مناسبًا لنحاس النحاس والبرونز.

يتميز اللحام بالغاز ببعض العيوب الواضحة، مثل انخفاض درجة حرارة لهب الأوكسي أسيتيلين وبطء التسخين واتساع منطقة التسخين ومنطقة اللحام المتأثرة بالحرارة، والميل إلى حدوث تشوه كبير في اللحام. بالإضافة إلى ذلك، فإن حماية المعدن المنصهر أثناء عملية اللحام ضعيفة، مما يجعل من الصعب ضمان جودة اللحام. ونتيجة لذلك، فإن تطبيقاته محدودة.

ومع ذلك، فإن اللحام بالغاز له مزايا عدم الحاجة إلى مصدر طاقة، والمعدات البسيطة، والتكلفة المنخفضة، وسهولة التنقل، والتنقل المريح، والتنوع القوي. وبالتالي، فإن لها قيمة عملية في حالات عدم وجود طاقة وفي العمل الميداني.

في الوقت الحاضر، يُستخدم اللحام بالغاز بشكل أساسي في لحام ألواح الصلب الرقيقة (سمك 0.5-3 مم)، والنحاس وسبائك النحاس، والحديد الزهر.

2 لحام بضغط الهواء 2 ضغط الهواء

يشبه اللحام بضغط الهواء اللحام بالغاز. في هذه الطريقة، يتم تسخين طرفي الوصلتين التناكبيتين إلى درجة حرارة معينة ثم يتم تعريضهما لضغط كافٍ لتحقيق اتصال قوي. هذه طريقة لحام بالطور الصلب لا تتطلب معدن حشو.

يُستخدم اللحام بضغط الهواء غالبًا في لحام السكك الحديدية ولحام حديد التسليح.

اللحام بالخرامة الكهربائية هي طريقة لحام تستخدم الطاقة الحرارية للخبث. تتم عملية اللحام في وضع عمودي، مع وجود فجوة بين طرفي قطعة العمل والكتل النحاسية المنزلقة المبردة بالماء على كلا الجانبين. يتم صهر طرفي قطعة العمل بواسطة حرارة المقاومة الناتجة عن التيار المار عبر الخبث.

يُصنف اللحام بالخرث الكهربائي إلى ثلاثة أنواع بناءً على شكل القطب المستخدم في اللحام: اللحام بالخرث الكهربائي للقطب السلكي، واللحام بالخرث الكهربائي للقطب الكهربائي للوحات، واللحام بالخرث الكهربائي لفوهة اللحام.

خصائص اللحام بالخبث الكهربائي:

حدود اللحام بالخبث الكهربائي:

التصنيف والتطبيق:

تصنيف اللحام بالخرق الكهربائي:

التطبيق:

4 اللحام بالشعاع الإلكتروني

اللحام بالشعاع الإلكتروني هو طريقة لحام تستخدم الحرارة المتولدة من قصف سطح قطعة العمل بشعاع إلكتروني عالي السرعة ومركّز.

عند إجراء اللحام بحزمة الإلكترونات، تقوم حزمة الإلكترونات بإنتاج الإلكترونات وتسريعها.

الأنواع الثلاثة الأكثر شيوعًا من اللحام بالشعاع الإلكتروني هي اللحام بالشعاع الإلكتروني عالي التفريغ واللحام بالشعاع الإلكتروني منخفض التفريغ واللحام بالشعاع الإلكتروني غير التفريغي.

يتم تنفيذ النوعين الأولين في غرفة تفريغ، ولكن وقت تحضير اللحام (وقت التفريغ بشكل أساسي) أطول وحجم قطعة العمل محدود بسبب حجم غرفة التفريغ.

بالمقارنة مع اللحام بالقوس الكهربائي، يتميز اللحام بالشعاع الإلكتروني بالعديد من الميزات الرئيسية، بما في ذلك عمق اللحام الأعمق وعرض اللحام الأضيق ونقاء المعدن الأعلى في اللحام.

إنه قادر على لحام المواد الرقيقة جدًا بدقة ويمكن استخدامه أيضًا في لحام الألواح السميكة جدًا (حتى سمك 300 مم).

يمكن أيضًا لحام جميع المعادن والسبائك التي يمكن لحامها بطرق اللحام الأخرى باستخدام اللحام بالشعاع الإلكتروني.

وهي تستخدم بشكل أساسي في لحام المنتجات عالية الجودة، كما أنها قادرة على لحام المعادن غير المتجانسة والمعادن المؤكسدة والمعادن المقاومة للحرارة. ومع ذلك، فهي غير مناسبة للإنتاج بكميات كبيرة.

ماكينة اللحام بالشعاع الإلكتروني:

المكون الأساسي في الآلة هو المدفع الإلكتروني، الذي يولد الإلكترونات، ويشكل شعاع الإلكترونات، ويحول الشعاع.

يتكون المدفع الإلكتروني من فتيل ومهبط وأنود وأنود وملف تركيز.

يسخن الفتيل عند شحنه بالكهرباء ويسخن المهبط. عندما تصل درجة حرارة الكاثود إلى 2400 كلفن تقريباً، تنبعث الإلكترونات. يتم تسريع الإلكترونات (إلى حوالي نصف سرعة الضوء) من خلال المجال الكهربائي عالي الجهد بين الكاثود والأنود، ثم يتم حقنها من خلال ثقب الأنود. ثم يقوم ملف التركيز بتحويل الإلكترونات إلى شعاع إلكتروني بقطر يتراوح بين 0.8 إلى 3.2 مم، والذي يتم توجيهه نحو اللحام. يتم تحويل الطاقة الحركية للشعاع إلى طاقة حرارية على سطح قطعة اللحام، مما يتسبب في ذوبان وصلة أجزاء اللحام بسرعة وتشكيل اللحام بعد التبريد والتبلور.

استنادًا إلى مستوى التفريغ في ورشة اللحام، يمكن تقسيم اللحام بالحزمة الإلكترونية إلى ثلاث فئات:

(1) اللحام بالشعاع الإلكتروني عالي التفريغ:

يقع الأستوديو ومسدس الإلكترون في نفس الغرفة، ويتراوح مستوى التفريغ بين 10-2 و10-1 في الساعة. هذا نوع اللحام مناسب للحام الدقيق للمعادن الحرارية والنشطة وعالية النقاء والأجزاء الصغيرة.

(2) اللحام بالشعاع الإلكتروني منخفض التفريغ:

يقع الأستوديو ومسدس الإلكترون في غرف تفريغ منفصلة، ويتراوح مستوى التفريغ في الأستوديو بين 10-1 و15Pa. هذا النوع من اللحام مناسب للأجزاء الهيكلية الكبيرة والمعادن الحرارية غير الحساسة للأكسجين والنيتروجين.

(3) اللحام بالشعاع الإلكتروني غير الفراغي:

يجب الحفاظ على المسافة بين أجزاء اللحام ومخرج شعاع الإلكترون عند حوالي 10 مم لتقليل التشتت الناجم عن التصادمات بين شعاع الإلكترون وجزيئات الغاز. اللحام بالشعاع الإلكتروني غير الفراغي مناسب للحام الفولاذ الكربوني والفولاذ منخفض السبائك والفولاذ المقاوم للصدأ والمعادن المقاومة للحرارة والنحاس, سبائك الألومنيومإلخ.

مزايا اللحام بالشعاع الإلكتروني الفراغي:

(1) يتميز شعاع الإلكترون بكثافة طاقة عالية، تصل إلى 5 × 108 واط/سم2، وهو ما يعادل حوالي 5000 إلى 10000 ضعف كثافة الطاقة في القوس النموذجي. وهو يوفر تركيزًا حراريًا وكفاءة حرارية عالية ومنطقة تأثير حراري صغيرة، مما يؤدي إلى حبات لحام ضيقة وأقل تشوه في اللحام.

(2) يمنع اللحام في بيئة مفرغة من الهواء المعدن من التفاعل مع المرحلة الغازية، مما يؤدي إلى زيادة قوة الوصلة.

(3) يمكن تعديل نصف قطر تركيز شعاع الإلكترون ليكون كبيرًا أو صغيرًا، مما يجعله مرنًا وقابلًا للتكيف. ويمكنه لحام القطع الرقيقة التي يصل حجمها إلى 0.05 مم، وكذلك لحام الألواح التي يتراوح سمكها من 200 إلى 700 مم.

التطبيقات:

اللحام بالحزمة الإلكترونية مناسب بشكل خاص للحام المعادن الحرارية والمعادن النشطة أو عالية النقاء والمعادن الحساسة للحرارة. ومع ذلك، فإن المعدات معقدة وباهظة الثمن، وحجم أجزاء اللحام محدود بسبب غرفة التفريغ. يجب أن تكون دقة التجميع عالية ويتم إثارة الأشعة السينية بسهولة. بالإضافة إلى ذلك، فإن وقت اللحام الإضافي طويل، مما يؤدي إلى انخفاض الإنتاجية. وتحد نقاط الضعف هذه من الاستخدام الواسع النطاق للحام بالحزمة الإلكترونية.

5 اللحام بالليزر

اللحام بالليزر هو عملية تستخدم شعاعاً مركزاً من الفوتونات أحادية اللون عالية الطاقة ومترابطة وأحادية اللون. هناك نوعان من أنواع الليزر اللحام: اللحام بالليزر بالطاقة المستمرة واللحام بالليزر بالطاقة النبضية.

من فوائد اللحام بالليزر أنه يمكن إجراؤه بدون تفريغ الهواء. ومع ذلك، فإنه لا يتمتع باختراق قوي مثل اللحام بالشعاع الإلكتروني. ويسمح التحكم الدقيق في الطاقة الممكنة أثناء اللحام بالليزر بلحام الأجهزة الدقيقة الدقيقة. ويمكن تطبيقه على مجموعة متنوعة من المعادن، وخاصة المعادن المقاومة للحرارة.

يحدث التوليد بالليزر عندما يتم تحفيز المادة ويتم محاذاة الطول الموجي والتردد واتجاه شعاع الليزر بدقة. وتتميز أشعة الليزر بخصائص أحادية اللون الجيدة والاتجاهية الجيدة وكثافة الطاقة العالية. وعند تركيزها من خلال ناقل أو عاكس، يمكن أن يكون للشعاع قطر أقل من 0.01 مم وكثافة طاقة تبلغ 1013 واط/سم2. يمكن استخدام هذا الشعاع كمصدر حراري للحام والقطع والحفر و معالجة السطح. وتشمل المواد المستخدمة في توليد الليزر المواد الصلبة وأشباه الموصلات والسائلة والغازية، حيث يشيع استخدام ليزر غارنيت الألومنيوم الإيتريوم الصلب (YAG) وليزر غاز ثاني أكسيد الكربون في عمليات اللحام والقطع.

الرئيسية مزايا اللحام بالليزر تشمل:

تشمل العيوب الرئيسية للحام بالليزر ما يلي:

معدات باهظة الثمن ومعدل تحويل منخفض للطاقة (من 51 تيرابايت إلى 201 تيرابايت إلى 3 تيرابايت).

متطلبات التصنيع الآلي والتجميع وتحديد المواقع العالية لأجزاء اللحام.

في الوقت الحاضر، يُستخدم اللحام بالليزر في المقام الأول في صناعات الإلكترونيات والأجهزة في لحام الأجهزة الدقيقة، وكذلك في اللحام صفائح السيليكون الصلب وألواح الصلب المجلفن.

1 لحام المقاومة 1

اللحام بالمقاومة هو طريقة لحام تستخدم حرارة المقاومة كمصدر للطاقة. ويشمل ذلك اللحام بالخبث الكهربائي، حيث تُستخدم حرارة مقاومة الخبث كمصدر للطاقة، واللحام بالمقاومة، حيث تُستخدم حرارة المقاومة الصلبة كمصدر للطاقة.

تتضمن عملية اللحام بالمقاومة الضغط على قطعة العمل باستخدام الأقطاب الكهربائية، واستخدام حرارة المقاومة المتولدة عن طريق تمرير تيار كهربائي عبر قطعة العمل لإذابة سطح التلامس وتوصيل قطعة العمل.

عادةً ما يتم استخدام تيار كبير في هذا النوع من اللحام، ويجب استخدام الضغط دائمًا لمنع تشكل قوس على سطح التلامس ولضمان لحام معدن اللحام بشكل صحيح.

سطح ماكينة اللحام أمر بالغ الأهمية لتحقيق جودة لحام مستقرة في هذا النوع من اللحام. ولضمان ذلك، يجب تنظيف القطب الكهربائي وقطعة العمل وسطح التلامس بين قطعة العمل قبل اللحام.

المزايا:

العيوب:

التطبيق:

يُستخدم اللحام بالمقاومة على نطاق واسع في السيارات والطائرات والأدوات والأجهزة الكهربائية, قضيب فولاذيوالصناعات الأخرى. يمكن استخدامه على مجموعة متنوعة من المواد، على الرغم من أن عملية اللحام قد تختلف قليلاً حسب مقاومة المادة.

تُستخدم بشكل أساسي لمكونات الألواح الرقيقة التي يقل سمكها عن 3 مم، ويمكن استخدامها للحام جميع أنواع الفولاذوالألومنيوم والمغنيسيوم والمعادن غير الحديدية الأخرى وسبائكها، بالإضافة إلى الفولاذ المقاوم للصدأ.

اللحام بالاحتكاك هو طريقة لحام بالمرحلة الصلبة تستخدم الطاقة الميكانيكية.

وهي تعمل عن طريق توليد الحرارة من خلال الاحتكاك الميكانيكي بين سطحين لتحقيق اتصال معدني.

تتركز الحرارة المتولدة في اللحام الاحتكاكي على سطح الوصلة، مما يؤدي إلى تضييق منطقة التأثير الحراري.

يتم تطبيق الضغط بين السطحين، ويزداد معظمه في نهاية عملية التسخين، مما يسمح بدمج المعدن الساخن مع الحدادة العلوية، دون ذوبان سطح الدمج العادي.

اللحام بالاحتكاك عالي الإنتاجية ويمكن استخدامه في لحام جميع المعادن تقريبًا التي يمكن لحامها معًا على الساخن. وهو مناسب أيضًا للحام المعادن غير المتجانسة.

وهي مثالية لقطع العمل التي يبلغ قطرها 100 مم. تتسبب الحرارة الناتجة عن الاحتكاك بين أطراف التلامس لأجزاء اللحام في وصول الوجه النهائي إلى حالة اللدونة الحرارية، ثم يتم تطبيق قوة التشكيل العلوي السريع لتحقيق اللحام في المرحلة الصلبة.

مزايا اللحام بالاحتكاك:

العيوب:

التطبيقات:

يُستخدم اللحام بالاحتكاك في مجموعة متنوعة من التطبيقات، مثل:

اللحام بالانتشار هو طريقة لحام في المرحلة الصلبة تستخدم طاقة حرارية غير مباشرة. ويتم إجراؤه عادةً في فراغ أو جو وقائي.

أثناء عملية اللحام، تتعرض أسطح قطعتي العمل لدرجات حرارة وضغط مرتفعين لفترة زمنية محددة، مما يؤدي إلى انتشار الذرات واتحادها.

قبل اللحام، من الضروري قبل اللحام تنظيف سطح قطعة العمل من أي شوائب، مثل الأكاسيد، والتأكد من أن خشونة السطح أقل من مستوى معين لجودة اللحام المثلى.

يتم إجراء اللحام بالانتشار في جو مفرغ من الهواء أو في جو واقٍ عند درجة حرارة محددة (أقل من درجة انصهار المعدن الأصلي) والضغط. وينتج عن ذلك سطح لحام ساطع ونظيف مع مكونات وأنسجة مشتركة موحدة، مما يقلل من الميل للتآكل الإجهادي. يتميز اللحام بالحد الأدنى من التشوه والدقة العالية للمفصلة، مما يجعله مناسبًا لوصلات التجميع النهائي.

المزايا:

أوجه القصور:

التطبيقات:

يُستخدم اللحام بالانتشار في الصناعات المتقدمة مثل الطاقة الذرية والفضاء والإلكترونيات، وكذلك في صناعة الآلات العامة.

يمكن توليد طاقة اللحام بالنحاس إما من خلال حرارة التفاعل الكيميائي أو الطاقة الحرارية غير المباشرة. معدن الحشو بالنحاس هو معدن ذو درجة انصهار أقل من المادة التي يتم لحامها ويتم صهره بالتسخين. يُستخدم الأنبوب الشعري لإدخال معدن الحشو في الفجوة بين أسطح الموصل، مما يؤدي إلى ترطيب الأسطح المعدنية. يتم تشكيل وصلة اللحام من خلال الانتشار المتبادل للمرحلتين السائلة والصلبة.

ومن ثم، فإن اللحام بالنحاس هو طريقة لحام بالنحاس الأصفر تتضمن المرحلتين الصلبة والسائلة.

خصائص اللحام بالنحاس وتطبيقاته:

اللحام بالنحاس له تأثير ضئيل على الخواص الفيزيائية والكيميائية للمادة الأم. ويكون إجهاد اللحام وتشوهه في حده الأدنى، مما يجعل اللحام بالنحاس مناسباً للحام مختلف أنواع المعادن بخصائص لحام متفاوتة. يمكن إكمال خطوط اللحام المتعددة في وقت واحد، مما ينتج عنه موصل أنيق ومرتب. المعدات المستخدمة بسيطة والاستثمار المطلوب للإنتاج منخفض. ومع ذلك، فإن قوة رأس اللحام بالنحاس ضعيفة ومقاومتها للحرارة ضعيفة.

تشمل تطبيقات اللحام بالنحاس قواطع الكربيد، ولقم الثقب، وإطارات الدراجات، والمبادلات الحرارية، والقسطرة، وأنواع مختلفة من الحاويات. كما أنها طريقة التوصيل الوحيدة الممكنة في تصنيع أدلة الموجات الميكروية وأنابيب التفريغ وأجهزة التفريغ الإلكترونية.

معدن الحشو بالنحاس وفلزات اللحام بالنحاس:

إن معدن الحشو، المعروف أيضًا باسم اللحام، هو المكون الرئيسي لرأس اللحام بالنحاس ويلعب دورًا رئيسيًا في تحديد جودة رأس اللحام بالنحاس. يجب أن يكون لمعدن الحشو نقطة انصهار مناسبة، وقابلية جيدة للبلل وقوة الوصلة، ويجب أن يكون قادرًا على الانتشار بالتساوي مع المادة الأم. كما يجب أن يتمتع بخصائص ميكانيكية وخصائص فيزيائية وكيميائية كافية لتلبية متطلبات أداء الوصلة.

تنقسم عملية اللحام بالنحاس إلى نوعين بناءً على درجة انصهار اللحام بالنحاس: اللحام بالنحاس اللين واللحام بالنحاس الصلب.

(1) اللحام بالنحاس الناعم

يُشار إلى اللحام بالنحاس الناعم على أنه لحام بالنحاس مع درجة انصهار لحام أقل من 450 درجة مئوية. اللحام النحاسي الشائع الاستخدام في هذا النوع من اللحام بالنحاس هو لحام القصدير والرصاص، الذي يتميز بقابلية ترطيب وتوصيل جيدة. يُستخدم اللحام بالنحاس الناعم على نطاق واسع في المنتجات الإلكترونية والأجهزة الكهربائية وقطع غيار السيارات، مع قوة وصلة تتراوح من 60 إلى 140 ميجا باسكال.

(2) اللحام بالنحاس الصلب

يشير اللحام بالنحاس الصلب إلى اللحام بالنحاس الصلب بنقطة انصهار لحام أعلى من 450 درجة مئوية. يشيع استخدام معادن الحشو النحاسية تشمل لحام النحاس الأصفر ولحام أساسه الفضة. ينتج عن الحشو القائم على الفضة وصلة ذات قوة عالية وموصلية ومقاومة للتآكل، ولكن بتكلفة أعلى بسبب انخفاض درجة انصهار اللحام ومتطلبات التكنولوجيا الجيدة. يُستخدم اللحام بالنحاس الصلب في لحام الأجزاء ذات المتطلبات العالية، مثل قطع العمل المصنوعة من الفولاذ الثقيل وسبائك النحاس، وكذلك أداة اللحام بالنحاس الأصفربقوة 200 إلى 490 ميجا باسكال.

ملاحظة:

يجب تنظيف السطح الملامس للمادة الأصلية جيدًا، مما يتطلب استخدام التدفق. ويتمثل دور التدفق في إزالة الأكاسيد والبقع الزيتية على سطح المادة الأم واللحام، وحماية اللحام والمادة الأم من الأكسدة، وتحسين قابلية الترطيب والسيولة الشعرية للحام. يجب أن تكون درجة انصهار التدفق أقل من درجة انصهار اللحام. إن التدفق الشائع الاستخدام في اللحام الناعم هو الصنوبري أو محلول كلوريد الزنك، في حين أن البوراكس وحمض البوريك وخليط الفلوريد القلوي من التدفقات الشائعة الاستخدام.

يمكن تقسيم عملية اللحام بالنحاس إلى عدة فئات بناءً على مصدر الحرارة أو طريقة التسخين، بما في ذلك اللحام بالنحاس باللهب واللحام بالنحاس بالحث واللحام بالنحاس بالغمس واللحام بالنحاس المقاوم وغير ذلك.

ونظرًا لانخفاض درجة حرارة التسخين المنخفضة، يتأثر أداء مادة الشغل بالحد الأدنى ويقل التشوه الإجهادي للأجزاء الملحومة. ومع ذلك، فإن قوة الوصلة الملحومة بالنحاس تكون منخفضة بشكل عام ومقاومتها للحرارة ضعيفة.

طرق التسخين من أجل اللحام بالنحاس:

يمكن استخدام أي مصدر حراري تقريبًا في عملية اللحام بالنحاس، ويتم تصنيف عملية اللحام وفقًا لذلك.

اللحام بالنحاس النحاسي باللهب:

يتم تحقيق اللحام بالنحاس الصلب للفولاذ الكربوني والفولاذ المقاوم للصدأ والسبائك الصلبة والحديد الزهر والنحاس وسبائك النحاس والألومنيوم وسبائك الألومنيوم من خلال التسخين بلهب الغاز.

اللحام بالنحاس النحاسي التعريفي:

يتم تسخين أجزاء اللحام من خلال حرارة المقاومة الناتجة عن مجال مغناطيسي متناوب. يتم تطبيق هذه الطريقة على لحام الأجزاء ذات الأشكال المتماثلة، خاصة لأعمدة الأنابيب.

التغطيس بالنحاس النحاسي:

يتم غمر جزء اللحام أو القطعة بأكملها في خليط الملح المنصهر أو ذوبان اللحام، ويتم غمر عملية اللحام بالنحاس يتم من خلال حرارة الوسط السائل. تتميز هذه الطريقة بالتسخين السريع ودرجة الحرارة المنتظمة والحد الأدنى من التشوه في أجزاء اللحام.

اللحام بالنحاس النحاسي للفرن:

يمكن استخدام فرن المقاومة لحماية أجزاء اللحام عن طريق تفريغ أو تقليل الغاز أو الغاز الخامل.

تشمل طرق اللحام بالنحاس الأخرى لحام اللحام بالنحاس الحديدي ولحام اللحام بالنحاس المقاوم ولحام اللحام بالنحاس بالانتشار ولحام اللحام بالأشعة تحت الحمراء ولحام اللحام التفاعلي ولحام اللحام بحزمة الإلكترون, اللحام النحاسي بالليزروأكثر من ذلك.

يمكن استخدام اللحام بالنحاس في لحام الفولاذ الكربونيوالفولاذ المقاوم للصدأ، والسبائك عالية الحرارة، والألومنيوم، والنحاس، والمواد المعدنية الأخرى، وكذلك لتوصيل المعادن غير المتجانسة، والمعادن وغير المعادن. وهي مناسبة لـ وصلات اللحام مع درجة حرارة الغرفة قليلة أو معدومة، خاصةً بالنسبة للحام الدقيق والصغير والمعقد.

1 لحام عالي التردد

اللحام عالي التردد هو طريقة لحام بالمقاومة في المرحلة الصلبة تستخدم الطاقة الناتجة عن حرارة المقاومة الصلبة. عند اللحام، يولد التيار عالي التردد حرارة داخل قطعة العمل، مما يتسبب في ذوبان الطبقات السطحية لمنطقة اللحام أو وصولها إلى حالة قريبة من الانصهار. ويتبع ذلك بعد ذلك تطبيق (أو بدون تطبيق) قوة تزوير مضطربة لدمج المعادن.

هناك نوعان من اللحام عالي التردد: اللحام بالتلامس عالي التردد واللحام بالحث عالي التردد. في اللحام بالتلامس عالي التردد، يتم تمرير التيار عالي التردد في قطعة العمل من خلال التلامس المباشر، بينما في اللحام عالي التردد بالحث يولد ملف تحريض خارجي التيار داخل قطعة العمل.

اللحام عالي التردد هو طريقة لحام متخصصة تتطلب معدات متخصصة. وهي معروفة بإنتاجيتها العالية، مع سرعة لحام تصل إلى 30 م/دقيقة. تُستخدم هذه الطريقة عادةً في لحام الوصلات الطولية أو الحلزونية في الأنابيب.

2 اللحام بالانفجار

اللحام بالانفجار هو نوع آخر من طرق اللحام في المرحلة الصلبة التي تستخدم الطاقة الناتجة عن التفاعلات الكيميائية. ومع ذلك، فإنه يستخدم الطاقة الناتجة عن الانفجارات المتفجرة لربط المعدن.

أثناء الانفجار، يمكن جمع قطعتين من المعدن معًا بسرعة لتشكيل رابطة معدنية في أقل من ثانية. ومن بين جميع طرق اللحام، فإن اللحام بالانفجار لديه أوسع نطاق من التركيبات المعدنية التي يمكن لحامها معاً. من الممكن استخدام هذه الطريقة للحام معدنين بخصائص معدنية غير متوافقة في وصلات انتقالية مختلفة.

يُستخدم اللحام بالانفجار في المقام الأول للأغطية المسطحة ذات المساحة السطحية الكبيرة وهي طريقة فعالة لصنع الألواح المركبة.

3 اللحام بالموجات فوق الصوتية

اللحام بالموجات فوق الصوتية هو نوع آخر من طرق اللحام بالموجات فوق الصوتية التي تستخدم الطاقة الميكانيكية. في هذه الطريقة، تتعرض قطعة عمل اللحام لضغط ثابت منخفض، وتولد الاهتزازات عالية التردد المنبعثة من القطب الصوتي احتكاكاً قوياً وحرارة على سطح الوصلة، مما يؤدي إلى ترابط المعادن.

يمكن استخدام اللحام بالموجات فوق الصوتية في لحام معظم المواد المعدنية، بما في ذلك لحام المعدن بالمعدن والمعدن غير المتجانس والمعدن بغير المعدن. هذه الطريقة مفيدة بشكل خاص للإنتاج المتكرر للوصلات المعدنية الرقيقة ذات الألواح المعدنية بسلك أو رقائق معدنية أو صفيحة بسُمك 2 إلى 3 مم.

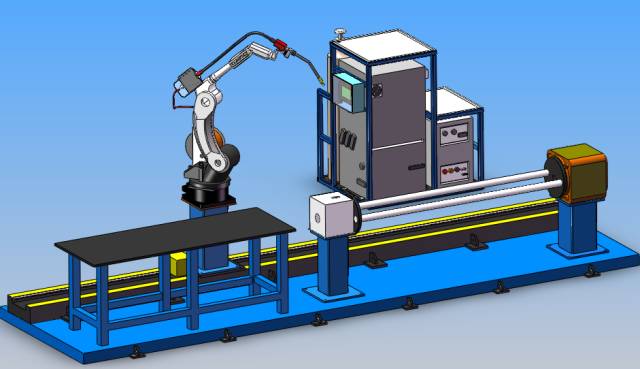

ينعكس التقدم الملحوظ في تكنولوجيا اللحام في تطور عملية اللحام من المكننة إلى الأتمتة والأتمتة والتحويل الفكري والمعلوماتية.

يعد تنفيذ روبوتات اللحام الذكية مؤشرًا حاسمًا على الدرجة العالية من الأتمتة في عملية اللحام.

روبوتات اللحام تكسر النهج التقليدي لأتمتة اللحام وتتيح أتمتة الإنتاج على نطاق صغير.

روبوتات اللحام هي في الغالب ماكينات من نوع الذراع ذات الوضع الثابت، وتأتي في نوعين: روبوتات تعليمية وروبوتات ذكية.

تعليم الروبوتات:

يتم تعليم هذه الروبوتات حفظ مسار اللحام ومعلماته، وتتبع بدقة برنامج التعليمات لإكمال لحام المنتج.

بتعليمات واحدة فقط، يمكن للروبوت تكرار كل خطوة بدقة.

تُستخدم روبوتات اللحام هذه على نطاق واسع وهي مناسبة للإنتاج بكميات كبيرة على خطوط التجميع.

وتتمثل وظيفتها الرئيسية في إظهار التكرار الذي تم تدريسه. ومع ذلك، فإن قدرتها على التكيف مع التغيرات في البيئة ضعيفة.

وهي ليست مناسبة لإنتاج الهياكل الكبيرة على نطاق صغير في مواقع البناء.

الروبوتات الذكية:

يمكن تحديد نقطة البداية والمسار الفضائي والمعلمات ذات الصلة باللحام تلقائيًا بناءً على تعليمات تحكم بسيطة.

وفقًا للوضع الحالي، يمكن للروبوت تتبع مسار اللحام تلقائيًا، وضبط موضع شعلة اللحام، وتعديل معلمات اللحاموالتحكم في جودة اللحام.

هذا هو النوع الأكثر تقدمًا من روبوتات اللحام، ويتميز بالبراعة والخفة وسهولة الحركة.

يمكن أن تتكيف مع مهام اللحام لمختلف الهياكل والمواقع، ولكن تطبيقها العملي لا يزال محدودًا وفي مرحلة البحث والتطوير بشكل أساسي.

تشكل روبوتات اللحام النقطي من 50% إلى 60% من جميع روبوتات اللحام. وهي تتكون من جسم الروبوت، و اللحام الموضعي نظام، ونظام تحكم.

يحتوي جسم الروبوت على 1 إلى 5 درجات من الحرية، ويتم إدارة نظام التحكم بواسطة نظام التحكم ومكون اللحام.

يتألف نظام اللحام بشكل أساسي من وحدة تحكم اللحام ومشبك اللحام والماء والكهرباء والأجزاء المساعدة الأخرى (للحام تحت الماء).

2 تطبيق برامج الكمبيوتر.

يشمل تطبيق برامج الكمبيوتر في مجال اللحام عدة مجالات منها:

يتضمن ذلك محاكاة عملية اللحام الحرارية، وعملية اللحام المعدنية، وإجهاد اللحام والتشوه.

اللحام عملية معقدة تتضمن فيزياء القوس الكهربائي ونقل الحرارة والمعادن والميكانيكا. من خلال محاكاة كل هذه العمليات، يمكن لنظام الكمبيوتر تحديد أفضل مخطط تصميم وطريقة عملية ومعلمات لحام لمختلف الهياكل والمواد.

تقليديًا، كان يتم تحديد عملية اللحام من خلال سلسلة من التجارب أو من خلال الخبرة لتحقيق هيكل لحام موثوق واقتصادي. ومع ذلك، فقد أثبتت المحاكاة الحاسوبية جدوى استخدام الأساليب العددية لحل المشاكل بعدد محدود من اختبارات التحقق. وهذا يقلل إلى حد كبير من الحاجة إلى العمل التجريبي ويوفر القوى العاملة والمواد والوقت.

تلعب المحاكاة الحاسوبية أيضًا دورًا حاسمًا في لحام الهياكل والمواد الهندسية الجديدة. يحدد مستوى المحاكاة الحاسوبية أيضًا مدى الأتمتة في اللحام. وبالإضافة إلى ذلك، تُستخدم المحاكاة الحاسوبية لتحليل قوة وأداء هياكل اللحام والوصلات.

تُستخدم هذه في تصميم عملية اللحام، واختيار معلمات العملية، وتشخيص عيوب اللحام، وميزانية تكاليف اللحام، والمراقبة في الوقت الفعلي، والتصميم بمساعدة الحاسوب للحام، واختبار اللحام، وغير ذلك.

تم دمج تكنولوجيا قواعد البيانات في جميع جوانب اللحام، من المواد الخام واختبارات اللحام إلى تكنولوجيا اللحام والإنتاج. وتشمل بعض الأمثلة على أنظمة قواعد البيانات تأهيل إجراءات اللحام، ومواصفات إجراءات اللحام، وإدارة محفوظات اللحام، ومواد اللحام، وتكوين المواد وخصائصها, قابلية اللحام واللحام، وإدارة مخطط اللحام CCT وأنظمة الاستشارات القياسية. توفر أنظمة قواعد البيانات هذه ظروفًا مواتية لإدارة البيانات والمعلومات المختلفة في مجال اللحام.

يركز نظام خبراء اللحام بشكل أساسي على تطوير العملية، والتنبؤ بالعيوب وتشخيصها، والتصميم بمساعدة الحاسوب، وما إلى ذلك. في أنظمة خبراء اللحام الحالية، يعد اختيار العملية وتطويرها من أهم مجالات التطبيق، ويعد التحكم في الوقت الحقيقي لعملية اللحام اتجاهًا مهمًا للتطوير.

يُستخدم هذا للمراقبة في الوقت الفعلي لتحليل بيانات المنتج وجودة اللحام.

كما يتم استخدام التصميم/التصنيع بمساعدة الحاسوب (CAD/CAM) بشكل متزايد في عملية اللحام، وخاصةً في القطع NC، وتصميم هيكل اللحام، وروبوتات اللحام.