ما الذي يضمن قطعًا مثاليًا في القطع بالوقود الأوكسي؟ من اختيار غاز القطع إلى الارتفاع الدقيق للفوهة، يلعب كل عامل دورًا حاسمًا في هذا المجال. تتعمق هذه المقالة في العناصر الرئيسية التي تؤثر على جودة عمليات القطع بالوقود الأوكسيلي، وتقدم رؤى حول تحسين عمليات القطع للحصول على نتائج فائقة. سيتعلم القراء كيفية اختيار المعلمات الصحيحة، وضبط سرعات القطع، وتنفيذ تقنيات متقدمة لتحقيق عمليات قطع دقيقة وفعالة. استكشف هذه النصائح الأساسية لتحسين أداء القطع وتقليل العيوب.

إن مراقبة جودة عملية القطع أمر بالغ الأهمية في الخطوة الأولى للإنتاج بالنسبة للشركات. نظرًا لأن القطع باللهب هو الطريقة الأساسية للقطع والطمس، فإن ضمان جودة الإنتاج سيؤثر بشكل كبير على عملية القطع والطمس بشكل عام.

تركز هذه المقالة على العوامل التي تؤثر على جودة القطع باللهب وتقدم حلولاً لمشاكل القطع الشائعة من خلال طرق المعالجة.

على الرغم من أهميتها كطريقة القطع الأساسية للشركات الصغيرة والمتوسطة والكبيرة, قطع اللهب لا يخلو من التحديات.

على مر السنين، تطوّر القطع باللهب وأصبحت معدات القطع باستخدام الحاسب الآلي متقدمة ومتطورة. ونتيجة لذلك، تم تطوير أساليب وتقنيات عملية مختلفة لتحسين جودة القطع باللهب.

في هذه المقالة، نستخدم برنامج التعشيش الأوتوماتيكي XSuperNEST لفحص العوامل التي تؤثر على جودة الأجزاء المقطوعة من خلال القطع باللهب وطرق تحسين إنتاجيتها.

تقدم صناعة تقطيع المعادن حاليًا مجموعة متنوعة من طرق ومعدات القطع، ولكل منها مزايا متميزة. وقد ظهرت تقنيات متقدمة مثل القطع بالليزر والبلازما والقطع بنفث الماء كبدائل متفوقة، حيث توفر دقة قطع معززة وكفاءة إنتاجية محسنة بشكل كبير مقارنة بالقطع باللهب التقليدي. وعلى الرغم من هذه التطورات، لا يزال القطع باللهب بالوقود الأوكسي يحافظ على أهميته في الصناعة نظرًا لفعاليته من حيث التكلفة وتعدد استخداماته، خاصةً في تطبيقات الألواح السميكة.

اكتسبت ماكينات القطع باللهب ذات التحكم العددي الحاسوبي (CNC) انتشارًا واسعًا في عمليات إنتاج القطع الحديثة. وتوفر هذه الأنظمة ميزة البرمجة الآلية غير المتداخلة، مما يسمح بأنماط القطع المعقدة وزيادة قابلية التكرار. ومع ذلك، فإن هذه الأتمتة تمثل تحديًا فريدًا: عدم قدرة المشغل على التدخل في الوقت الحقيقي لتعويض التشوه الحراري أثناء عملية القطع. يمكن أن يؤدي هذا القيد إلى عدم دقة الأبعاد في المنتج النهائي، خاصةً عند قطع الألواح السميكة أو المواد ذات الموصلية الحرارية العالية.

يمكن للعديد من العوامل الجوهرية في ماكينات القطع بنظام التحكم الرقمي أن تؤثر بشكل كبير على جودة القطع:

إن اختيار غاز القطع له تأثير كبير على جودة القطع لماكينات القطع باللهب. والغازات المتوفرة حاليًا هي الأسيتيلين والبروبيلين والبروبان وغاز MPS. يتميز كل غاز بخصائص احتراق فريدة من نوعها، مما يؤدي إلى سيناريوهات قطع مختلفة، ويمكن أن يؤدي اختيار الغاز المناسب إلى زيادة فوائد قطع الغازمما يؤدي إلى قطع فعال وفعال من حيث التكلفة.

يتميز لهب الأسيتيلين بالحرارة المركزة، ودرجة الحرارة العالية، ووقت التسخين المسبق القصير، والاستهلاك المنخفض للأكسجين، وكفاءة القطع العالية، والحد الأدنى من تشوه المكونات. وهذا يجعله مناسبًا لقطع الألواح الرقيقة والأجزاء القصيرة.

ومن ناحية أخرى، يتميز لهب البروبان بحرارة مشتتة ودرجة حرارة منخفضة ووقت تسخين أطول مقارنةً بالأسيتيلين. كما أنه ينتج عنه أيضًا حافة علوية ناعمة ومسطحة للقطع وخبث أقل على الحافة السفلية، مما يسهل إزالته. وبالإضافة إلى ذلك، فإن تكلفته المنخفضة نسبيًا تجعله خيارًا اقتصاديًا لقطع أجزاء كبيرة من الألواح السميكة.

يتميز لهب البروبيلين بدرجة حرارة أعلى ووقت تسخين مسبق أقصر مقارنة بالبروبان، وهو أعلى قليلاً من الأسيتيلين. إن محتواه الحراري العالي في اللهب الخارجي يجعله مناسبًا لقطع أجزاء كبيرة من الألواح السميكة.

بالإضافة إلى اختيار الغاز المناسب، فإن ضغط أكسجين القطع والسرعة وإعدادات ارتفاع الفوهة هي أيضًا عوامل حاسمة تؤثر على جودة قطع اللهب.

وقد لوحظ أن زيادة تركيز الأكسجين يقلل من وقت القطع مع تقليل الطلب على الأكسجين بنفس ضغط الأكسجين.

اختيار سرعة القطع مهم بشكل خاص. إذا كانت السرعة عالية جدًا، فقد يؤدي ذلك إلى عيوب في الجودة مثل "الاحتراق"، أو الخشونة كرفوانخفاض كفاءة القطع. من ناحية أخرى، إذا كانت السرعة بطيئة جدًا، فقد يؤدي ذلك إلى التصاق خبث الأكسدة وتفاوت كرف السطح.

استنادًا إلى الخبرة العملية، يجب أن تكون أفضل سرعة قطع في النطاق الأوسط العلوي إلى المتوسط الأعلى من السرعة المقدرة لـ فوهة القطع. على سبيل المثال، عند استخدام فوهة رقم 5 لقطع فوهة رقم 5 لقطع 40 مم صفيحة فولاذية، فإن نطاق السرعة المقدرة هو 250 إلى 380 مم/دقيقة، مع سرعة متوسطة تبلغ 315 مم/دقيقة. وبتقسيم النطاق إلى 10 مستويات، يتبين أن أفضل سرعة تتراوح بين 336.6 إلى 358 مم/دقيقة، مع كون 340 مم/دقيقة هي الخيار الأمثل.

يؤثر اختيار ارتفاع فوهة القطع أيضًا على جودة القطع. إذا كان مركز اللهب منخفضًا جدًا، فقد يلامس سطح الجزء، مما يتسبب في انهيار القطع، أو تناثر الخبث الذي يسد الفوهة، أو حتى في التقسية. ومن ناحية أخرى، إذا كان الارتفاع مرتفعًا جدًا، فلن يتمكن اللهب من تسخين الشق بالكامل، مما يقلل من قدرة القطع ويجعل إزالة الخبث أمرًا صعبًا. يوصى عمومًا بالحفاظ على مسافة تتراوح من 3 إلى 5 مم بين مركز اللهب وسطح العمل للحصول على أفضل النتائج.

يعمل ترتيب القطع المعقول على تعزيز التسخين المنتظم للصفيحة الفولاذية ويعادل الضغوط الداخلية، مما يقلل من التشوه الحراري للأجزاء.

عند قطع كفاف الأجزاء، يوصى باتباع مبدأ الداخل أولاً ثم الخارج، أولاً الصغير ثم الكبير، أولاً المستدير ثم المربع، القفز المتقاطع، أولاً المعقد ثم البسيط، لتجنب الإزاحة والتشوه وانحراف حجم الأجزاء.

يمكن أن يحافظ وضع الرصاص والشكل المناسبين على سلامة شق الجزء وتحسين ثبات القطع، مما يضمن جودة الكفاف.

في الإنتاج العملي، عادةً ما يقع موضع مقدمة الكفاف الخارجي على الجانب الأيمن من أسفل الكفاف، ويتم تمثيل شكل مقدمة الكفاف الداخلي بشكل أفضل بقوس دائري.

حتى بعد الإعداد المثالي وتصحيح معلمات معدات القطع باللهب وتصحيحها، لا يوجد ضمان بأن الأجزاء سيتم قطعها بدون عيوب. يمكن أن يؤثر كل من شكل الجزء، وسُمك اللوحة، وموضع مادة التعشيش، وطريقة القطع على جودة القطع.

على سبيل المثال، يمكن تقسيم الألواح المقطوعة باللهب إلى ألواح رقيقة (سمكها أقل من 20 مم)، وألواح متوسطة السماكة، وألواح سميكة.

من السهل ثقب الألواح الرقيقة أثناء عملية القطع ولكنها عرضة للتشوه الحراري. وللحد من التشوه الحراري وتقوس الأجزاء، يوصى بالقطع من داخل الصفيحة الفولاذية بدلاً من موضع الحافة. يساعد ذلك على الحفاظ على سلامة الإطار الخارجي للصفيحة الفولاذية.

يمكن أن يؤدي استخدام عملية "القطع المستمر" إلى تقليل عدد الثقوب، في حين أن عملية "القطع المستمر" يمكن أن تقلل بشكل فعال من التشوه الحراري.

بالنسبة للألواح المتوسطة السُمك والسميكة، يكون التشوه الحراري ضئيلًا أثناء عملية القطع، ولكن يمكن أن تؤدي الثقوب إلى خبث وتلف فوهة القطع. لتقليل الثقوب، يوصى باستخدام التسخين المسبق للحافة قبل بدء القطع. يوضح الشكل 1 طريقة القطع بالتسخين المسبق للحافة التقليدية.

الشكل 1 طريقة التسخين المسبق للحافة التقليدية للقطع بالرصاص

يمكن لطريقة قطع الرصاص التقليدية للتسخين المسبق للحافة أن تحل بفعالية مشكلة التثقيب في الحواف السميكة والمتوسطة السميكة قطع الألواحولكنها تتطلب الكثير من التعديل البشري في التفريغ وتتطلب أفراد تعشيش عالي الجودة ودقة ماكينة القطع.

ولمعالجة هذه المشكلة، يقدم برنامج XSuperNEST "عملية ثقب I-piercing" جديدة لتحسين مسار القطع والثقب.

تعثر طريقة القطع المسبق للتسخين المسبق لحافة التثقيب I-التثقيب على موقع مناسب تلقائيًا لقطع ثقب دائري سفلي بناءً على المحيط الخارجي للجزء المقطوع وتستخدم الثقب الدائري لإدخال الجزء التالي للتسخين المسبق وتقليل الثقوب.

الشكل 2 - طريقة القطع الرصاصي المثقوبة ذات الحواف المثقبة مسبقًا

لتحسين الاستفادة من المواد، غالبًا ما تكون الأجزاء الصغيرة متداخلة داخل المحيط الداخلي للأجزاء الأكبر، وعادةً ما يتضمن مسار القطع قطع الجزء المحيط الداخلي أولاً، ثم القفز لقطع الجزء المحيط الداخلي التالي، وأخيرًا قطع المحيطين الداخليين بشكل منفصل. وينتج عن ذلك انخفاض كفاءة القطع حيث يتعين على ماكينة القطع رفع المسدس عدة مرات وثقب الثقب عدة مرات.

لمعالجة هذه المشكلة، يمكن تحسين مسار القطع باستخدام عملية "القطع المستمر" لتقليل عملية التثقيب والتفريغ. يوضح الشكل 3 تسلسل القطع الأمثل بعد استخدام عملية "القطع المستمر".

في الشكل 3، يتم قطع كل جزء داخل الكفاف الداخلي في صف واحد، متبوعًا بقطع رصاص الكفاف الداخلي في صف واحد. يسمح ذلك بقطع الأجزاء داخل الكفاف الداخلي والمحيط الداخلي بثقب واحد فقط، مما يحسن كفاءة القطع بشكل كبير.

الشكل 3 تسلسل القطع بعد تحسين عملية "القطع المستمر"

في عملية قص المحيط الداخلي للجزء، قد يكون هناك عدم تطابق بين الحجم الفعلي والحجم النظري بين المحيطين الداخلي والخارجي.

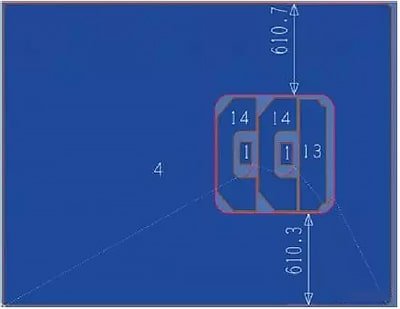

على سبيل المثال، كما هو موضح في الشكل 4، فإن الأبعاد النظرية المحددة لجزء بسماكة 50 مم هي 610 مم، ولكن الأبعاد الفعلية بعد القطع أصغر بمقدار 3 إلى 5 مم.

ويرجع ذلك إلى تراكم الحرارة عند قطع المحيط الداخلي، والتي تزداد أكثر عند قطع المحيط الخارجي. ونظرًا لعدم وجود دعم في المحيط الداخلي أثناء قطع المحيط الخارجي، فإن المحيط الخارجي ينقذف إلى الداخل بفعل الحرارة، مما يتسبب في تشوه الجزء.

الشكل 4 مخطط تداخل الأجزاء

في هذه الحالة، يمكن أن تكون إضافة عملية "قطع البقاء" حلاً.

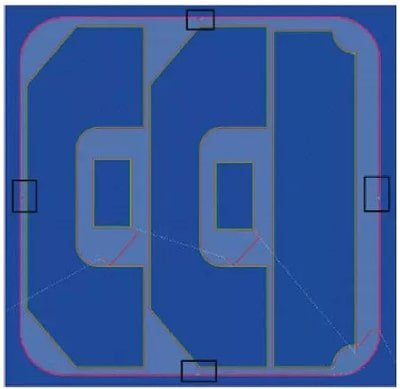

كما هو موضح في الشكل 5، تتم إضافة "قطع التثبيت" حول المحيط الداخلي للحفاظ على محيط الإطار للمحيط الداخلي وتوفير الدعم للجزء.

تقلل هذه الطريقة بشكل فعال من أخطاء القطع وتحسن من دقة القطع، ولكن الجانب السلبي هو أن المحيط الداخلي يتطلب صقله.

الشكل 5 مسار القطع بعد تحسين عملية "القطع الثابت"

تنطوي طريقة المقدمة التقليدية على القطع في محيط الجزء باستخدام خط مستقيم على طول الحافة المستقيمة للمحيط، ثم على طول الحافة المستقيمة للمقدمة. لا يؤثر ذلك على جودة القطع طالما أن بداية مقدمة الجزء مستقيمة.

ومع ذلك، عند قطع الثقب الدائري الداخلي، تؤدي طريقة الإدخال التقليدية إلى عدم وجود انتقال سلس عند القطع مباشرةً في الكفاف، مما يؤدي إلى احتراق الكفاف بشكل زائد ويؤثر على جودة القطع، كما هو موضح في الشكل 6.

الشكل 6 ثقب مستدير داخلي مفرط الاحتراق

أثناء عملية البحث، أدخلت XSuperNEST طريقة إدخال القوس لتجنب الاحتراق الزائد للقوس وتحسين جودة قطع الثقب الدائري الداخلي للجزء.

تستخدم طريقة قطع المقدمة القوسية، الموضحة في الشكل 7، قوسًا مماسًا للفتحة الدائرية الداخلية لإنشاء انتقال سلس، تاركًا فجوة مع نقطة بداية المقدمة ومتصلًا بسلاسة بقوس دائري.

تم التحقق من هذه الطريقة والتأكد من فعاليتها من خلال الإنتاج الفعلي، كما هو موضح في الشكل 8.

الشكل 7 قوس دائري يؤدي إلى القطع

الشكل 8 استخدام أقواس دائرية لتوجيه الأجزاء المقطوعة

يُعد التقطيع، كخطوة أولية في الإنتاج، أمرًا بالغ الأهمية لنجاح الشركة. والقطع باللهب، باعتباره طريقة القطع الأساسية، له تأثير مباشر على جودة الإنتاج والإنتاجية.

لذلك، من الضروري التحكم بفعالية في جودة قطع اللهب.

هناك العديد من العوامل التي تؤثر على جودة القطع، بما في ذلك المعدات نفسها، واختيار الغاز، وسرعة القطع، وارتفاع الفوهة، وتسلسل القطع، وغير ذلك.

باستخدام المعلمات المناسبة استنادًا إلى ظروف الإنتاج الفعلية، يمكن تحسين جودة القطع وزيادة معدل الأجزاء المؤهلة.

بالإضافة إلى ذلك، من خلال تحسين مسار القطع من خلال استخدام عملية القطع المناسبة بناءً على السُمك والشكل الكنتوري والخصائص الأخرى للأجزاء، يمكن تقليل خطأ إنتاج الأجزاء، وتحسين كفاءة وجودة قطع الأجزاء، وفي نهاية المطاف، يمكن زيادة كفاءة إنتاج المؤسسة.