تخيل تحويل المسحوق المعدني الخام إلى أجزاء معقدة عالية الأداء دون الحاجة إلى عمليات الصهر التقليدية. هذه هي تقنية تعدين المساحيق - وهي تقنية تصنيع متعددة الاستخدامات تجمع بين المساحيق لإنشاء مواد ذات خصائص فريدة وأشكال معقدة. من تروس السيارات إلى مكونات الطيران، يوفر تعدين المساحيق المعدنية الدقة والكفاءة. تعمق في هذه المقالة للكشف عن كيفية عمل تعدين المساحيق ومزاياها وتطبيقاتها واسعة النطاق في مختلف الصناعات.

تعد ميتالورجيا المساحيق عملية تصنيع تتضمن استخدام مسحوق معدني أو خليط من مسحوق معدني ومسحوق غير معدني كمادة خام. ثم يتم تشكيل المسحوق وتلبيده لإنتاج مجموعة من المواد المعدنية والمواد المركبة وأنواع مختلفة من المواد.

يشترك علم تعدين المساحيق في أوجه التشابه مع إنتاج السيراميك وينتمي إلى عائلة تكنولوجيا تلبيد المساحيق. ونتيجة لذلك، يمكن أيضًا استخدام سلسلة من تكنولوجيات تعدين المساحيق الجديدة لإنتاج المواد الخزفية.

إن مزايا تكنولوجيا تعدين المساحيق جعلت منها أداة حاسمة في حل مشاكل المواد الجديدة ولعبت دورًا حاسمًا في تطوير مواد جديدة.

تتضمن ميتالورجيا المساحيق صناعة المسحوق وتصنيع المنتجات. تعد تعدين المساحيق عملية تعدينية في المقام الأول، كما يوحي الاسم.

غالبًا ما تمتد المنتجات التي يتم إنشاؤها باستخدام تعدين المساحيق إلى ما هو أبعد من مجال المواد والمعادن، وتشمل مجالات متعددة، مثل المواد والمعادن والآلات والميكانيكا.

تجمع الطباعة الحديثة للمساحيق المعدنية ثلاثية الأبعاد، على وجه الخصوص، بين تقنيات مختلفة مثل الهندسة الميكانيكية والتصميم بمساعدة الحاسوب والهندسة العكسية والتصنيع الطبقي والتحكم العددي وعلوم المواد وتكنولوجيا الليزر. وقد جعل هذا التكامل من تكنولوجيا منتجات المساحيق المعدنية تكنولوجيا شاملة وحديثة تمتد عبر العديد من التخصصات.

يوفر تعدين المساحيق تركيبًا كيميائيًا متميزًا بالإضافة إلى خواص ميكانيكية وفيزيائية لا يمكن تحقيقها من خلال الاندماج التقليدي طرق الصب.

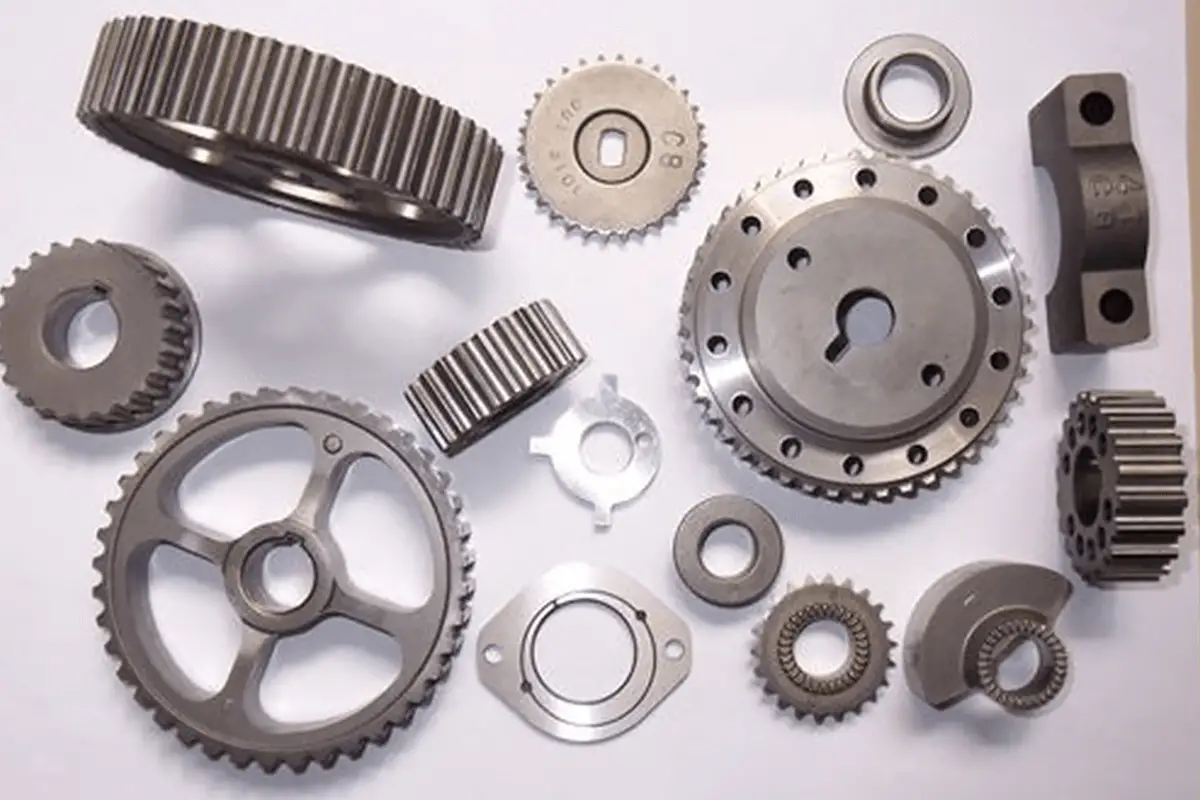

تتيح تقنيات تعدين المساحيق الإنتاج المباشر للمواد والمواد المسامية أو شبه الكثيفة أو الكثيفة بالكامل. ويشمل ذلك المحامل المحتوية على الزيت، والتروس، والكامات، والموجهات، والأدوات، وغيرها من المواد التي تتطلب قطعًا أقل أثناء عملية التصنيع.

(1) يمكن لتقنية تعدين المساحيق أن تقلل من فصل مكونات السبائك إلى أدنى حد ممكن وتزيل هيكل الصب الخشن وغير المتساوي.

من الضروري إنتاج مواد عالية الأداء مثل المغناطيسات الأرضية النادرة الدائمة، ومواد تخزين الهيدروجين الأرضية النادرة، ومواد الإنارة الأرضية النادرة، والمواد الحفازة الأرضية النادرة، والمواد فائقة التوصيل ذات درجة الحرارة العالية، والمواد المعدنية الجديدة مثل سبائك Al-Li، وسبائك Al المقاومة للحرارة، والسبائك الفائقة، ومسحوق الفولاذ المقاوم للصدأ المقاوم للتآكل، ومسحوق الفولاذ عالي السرعة، والمواد الهيكلية عالية الحرارة مثل المركبات البينية الفلزية.

(2) يمكن تحضير مجموعة متنوعة من المواد غير المتوازنة عالية الأداء، بما في ذلك المحاليل الصلبة غير المتبلورة والميكروكروبلورية وشبه البلورية والنانوبلورية والنانوبلورية والمحاليل الصلبة فائقة التشبع.

تتميز هذه المواد بخصائص كهربائية ومغناطيسية وبصرية وميكانيكية ممتازة.

(3) يتيح تعدين المساحيق المعدنية سهولة تحقيق أنواع مختلفة من إعادة التركيب ويمكّن كل مادة مكونة من إظهار خصائصها الخاصة بها بشكل كامل. وتعتبر تقنية المعالجة هذه مثالية لإنتاج مواد مركبة عالية الأداء قائمة على المعادن والسيراميك بتكلفة منخفضة.

(4) من خلال تعدين المساحيق، يصبح من الممكن إنتاج مواد ومنتجات ذات هياكل وأداء خاص لا يمكن تحقيقه من خلال طرق الصهر العادية. ومن أمثلة هذه المواد المواد البيولوجية المسامية الجديدة، ومواد أغشية الفصل المسامية، والمواد الكاشطة الخزفية الهيكلية عالية الأداء، والمواد الخزفية الوظيفية.

(5) تجعل ميتالورجيا المساحيق التشكيل شبه الصافي والإنتاج الضخم الآلي ممكنًا، مما يقلل بشكل فعال من موارد الإنتاج واستهلاك الطاقة.

(6) من خلال استخدام مسحوق المعادن، يصبح من الممكن الاستفادة الكاملة من المواد الخام مثل الخام والمخلفات وحمأة صناعة الصلب، ودرفلة قشور الصلب، وإعادة تدوير نفايات المعادن. إنها تقنية جديدة تتيح التجديد الفعال للمواد والاستخدام الشامل.

تُستخدم تقنية تعدين المساحيق أيضًا في صناعة أدوات التصنيع الآلي والأجهزة الشائعة أدوات الطحن.

من وجهة نظر إنتاج المواد، يمكن لطريقة تعدين المساحيق أن تولد مواد هيكلية ووظيفية ومركبة ذات خصائص فريدة من نوعها.

(1) يمكن لمعادن المساحيق أن تخلق مواد ذات خصائص خاصة لا يمكن تحقيقها من خلال طرق الصهر التقليدية:

1) يتيح التحكم في مسامية المنتجات;

2) تستفيد من التأثير المشترك للمعادن مع معادن أخرى وغير معادن لإنتاج مواد ذات خصائص محددة متنوعة;

3) يمكنها تصنيع مواد مركبة مختلفة;

(2) تُظهر بعض المواد المنتجة عن طريق تعدين المساحيق أداءً فائقًا مقارنةً بتلك المصنوعة بطرق الصهر القياسية:

1) تتجاوز خصائص مواد تعدين المساحيق عالية السبائك تلك التي يتم إنتاجها بطرق الصب;

2) إنتاج الحراريات المواد المعدنية والمنتجات تعتمد بشكل عام على تعدين المساحيق;

عند النظر إلى تصنيع الأجزاء الميكانيكية، فإن تعدين المساحيق يمثل عملية جديدة من الحد الأدنى أو عدم القطع، مما يقلل بشكل كبير من كمية المعالجة الآلية المطلوبة، ويحافظ على المواد المعدنيةوزيادة إنتاجية العمل.

باختصار، تعد تعدين المساحيق المعدنية تقنية قادرة على إنتاج مواد ذات خصائص فريدة من نوعها وعملية لتصنيع أجزاء ميكانيكية عالية الجودة وفعالة من حيث التكلفة.

(1) إنتاج المسحوق. تتضمن هذه العملية إنشاء المسحوق وخلطه. ولتعزيز قابلية المسحوق للتشكيل واللدونة، غالبًا ما يتم إضافة مواد ملدنة مثل البنزين أو المطاط أو البارافين.

(2) تشكيل الصحافة. يتم كبس المسحوق في الشكل المطلوب تحت ضغط 500-600 ميجا باسكال.

(3) التلبيد. يتم تنفيذ هذه الخطوة في فرن بدرجة حرارة عالية أو فرن تفريغ تحت جو واقٍ. التلبيد ليس مثل صهر المعادن؛ حيث يبقى عنصر واحد على الأقل صلبًا أثناء العملية. أثناء عملية التلبيد، تخضع جزيئات المسحوق لسلسلة من العمليات الفيزيائية الكيميائية مثل الانتشار وإعادة التبلور واللحام والاندماج والانحلال، وتتحول إلى منتجات معدنية ذات مسامية معينة.

(4) المعالجة اللاحقة. بشكل عام، يمكن استخدام الأجزاء الملبدة مباشرة. ومع ذلك، بالنسبة للمكونات التي تتطلب دقة عالية وتمتلك صلابة عالية ومقاومة عالية للتآكل، فإن المعالجات اللاحقة للتلبيد ضرورية. ويشمل ذلك الكبس الدقيق والدرفلة والبثق والتبريد, تصلب السطحوالتشبع بالزيت، والتسلل.

عملية تعدين المساحيق الحديثة:

الأول هو التغلب على الصعوبات التي تواجه عملية صب المعادن الحرارية مثل التنجستن والموليبدينوم.

والثاني هو الإنتاج الناجح للمحامل المسامية المشبعة بالزيت باستخدام طرق تعدين المساحيق في ثلاثينيات القرن الماضي.

والثالث هو التطوير نحو مواد وعمليات جديدة أكثر تقدماً.

يُعد تعدين المساحيق المعدنية مجالاً ناشئاً، إلا أن له جذوراً قديمة أيضاً. وتشير الأدلة الأثرية إلى أنه منذ عام 3000 قبل الميلاد، استخدم المصريون نوعًا من المنافيخ لاختزال أكسيد الحديد إلى حديد إسفنجي مع الكربون. ثم تم تشكيل هذا الحديد في كتلة كثيفة في درجات حرارة عالية وطرحه في أجسام حديدية. وفي القرن الثالث قبل الميلاد، استخدم الحدادون الهنود هذه الطريقة لصنع "عمود دلهي" الذي يزن 6.5 طن.

في أوائل القرن التاسع عشر، ظهرت في روسيا وإنجلترا عمليات الضغط على البارد وتلبيد مسحوق البلاتين لصنع البلاتين الكثيف، الذي تمت معالجته بعد ذلك في منتجات البلاتين. وتوقف استخدام عملية تعدين المسحوق هذه بعد إدخال عملية صهر البلاتين في خمسينيات القرن التاسع عشر، ولكنها أرست أساسًا متينًا لعملية تعدين المسحوق الحديثة.

لم يشهد علم المعادن المسحوق تطورًا سريعًا حتى ظهور خيوط التنجستن للمصابيح الكهربائية في عام 1909.

وهي تلعب دورًا كبيرًا في الحفاظ على الطاقة وكفاءة المواد وتحسين الأداء وتحسين إنتاجية العمل وحماية البيئة. وباعتبارها تقنية تحضيرية لمواد خاصة وعالية الأداء، فإنها تعزز نمو صناعة الدفاع والقطاعات التكنولوجية. يمكن أن يؤدي ظهور هذه التقنية إلى إحداث تحول ثوري في عمليات المواد التقليدية، مما يضفي جوهرًا أكثر ثراءً وعمقًا على علم المواد والمعادن.

تُستخدم الشركات ذات الصلة بمعدن المسحوق في المقام الأول في إنتاج قطع الغيار والأبحاث الخاصة بصناعة السيارات، وتصنيع المعدات، وصناعة المعادن، والفضاء، والصناعات العسكرية، والأجهزة، وأدوات الأجهزة، والأجهزة الإلكترونية، وغيرها من المجالات. كما أنها تشارك أيضًا في إنتاج المواد الخام ذات الصلة، والملحقات، وأنواع مختلفة من معدات صناعة المساحيق، وتصنيع معدات التلبيد.

تشمل منتجاتها المحامل، والتروس، وأدوات الكربيد، والقوالب، ومنتجات الاحتكاك، وغيرها.

في الصناعة العسكرية، تتطلب الأسلحة والمعدات الثقيلة مثل المقذوفات الخارقة للدروع والطوربيدات والطائرات ومكابح الدبابات استخدام مسحوق المعادن في إنتاجها.

(1) التطبيقات: (السيارات، والدراجات النارية، وآلات النسيج، وآلات الخياطة الصناعية، والأدوات الكهربائية، وأدوات الأجهزة، والآلات الهندسية، وما إلى ذلك) مختلف أجزاء تعدين المساحيق (القائمة على الحديد والنحاس).

المواد الهيكلية عالية الأداء والسيراميك المعدني والمواد فائقة التوصيل والمواد غير المتبلورة والمواد النانوية والمواد المركبة والمواد المسامية

يحتوي تعدين المساحيق المعدنية على مجموعة واسعة من التطبيقات في معالجة القضايا المتعلقة بالمواد. من حيث تركيبة المادة، هناك تعدين المسحوق المعدني القائم على الحديد، وتعدين مسحوق المعادن غير الحديدية، وتعدين مسحوق المعادن النادرة.

من حيث خواص الموادفهناك المواد المسامية والكثيفة على حد سواء؛ والمواد الصلبة والناعمة على حد سواء؛ والمواد الثقيلة السبائكية والمواد الرغوية الخفيفة على حد سواء؛ والمواد المغناطيسية والمواد الوظيفية الأخرى على حد سواء.

من حيث أنواع المواد، يوجد كل من مواد معدنية والمواد المركبة. وبصفة عامة، تشمل المواد المركبة المواد المركبة المعدنية والمركبات المعدنية، والمركبات المعدنية وغير المعدنية، والمركبات المعدنية والسيراميكية، والمركبات المقواة بالتشتت، والمركبات المقواة بالألياف.

نظرًا لمزاياها التقنية والاقتصادية، يتم استخدام تعدين المساحيق بشكل متزايد في الاقتصاد الوطني. يمكن القول أنه لا يوجد قطاع صناعي لا يستخدم مواد ومنتجات تعدين المساحيق.

(2) التصنيف:

تعجز صناعات مسحوق الحديد وصناعات تعدين المساحيق القائمة على الحديد عن تلبية متطلبات التنمية الاقتصادية الوطنية. فنحن نفتقر إلى قطاع تصنيع متخصص لمعدات تعدين المساحيق، ونعاني من عدم وجود تخطيط وطني موحد.

التجزئة شديدة، وكثافة الاستثمار منخفضة، ولا يوجد بعد تكامل عضوي بين البحث والتطوير والإنتاج الصناعي. بالإضافة إلى ذلك، فإن التحسينات في الهيكل الصناعي والمستوى التقني لصناعة الأدوات، بما في ذلك أدوات القطعلا تزال هناك حاجة إليها.

وتشمل هذه الخصائص: الخصائص الهندسية للمسحوق (حجم الجسيمات، ومساحة السطح المحددة، وحجم المسام، والشكل، وما إلى ذلك)؛ والخصائص الكيميائية للمسحوق (التركيب الكيميائي، والنقاء، ومحتوى الأكسجين، والمواد غير القابلة للذوبان في الأحماض، وما إلى ذلك)؛ والخصائص الميكانيكية للمسحوق (الكثافة الظاهرية، وقابلية التدفق، وقابلية التشكيل، وقابلية الانضغاط، وزاوية الاستناد، وزاوية القص، وما إلى ذلك)؛ والخصائص الفيزيائية والخصائص السطحية للمسحوق (الكثافة الحقيقية، واللمعان، وامتصاص الصدمات، والنشاط السطحي، والإمكانات، والمغناطيسية، وما إلى ذلك). تحدد خصائص المسحوق إلى حد كبير أداء منتجات تعدين المسحوق.

الخصائص الهندسية الأساسية هي حجم الجسيمات وشكل المسحوق.

(1) حجم الجسيمات

فهو يؤثر على معالجة المسحوق وتشكيله، والانكماش أثناء التلبيد، والأداء النهائي للمنتج. ويرتبط أداء بعض منتجات تعدين المساحيق بشكل مباشر تقريبًا بحجم الجسيمات.

يتراوح حجم المسحوق المستخدم في ممارسات الإنتاج من مئات النانومترات إلى مئات الميكرومترات. وكلما كان حجم الجسيمات أصغر، زاد النشاط، وزاد احتمال تأكسد السطح وامتصاص الماء.

عندما يتم تقليل الحجم إلى حد معين، تبدأ التأثيرات الكمية في لعب دور، وتخضع خواصه الفيزيائية لتغيرات كبيرة، مثل تحول المسحوق المغناطيسي الحديدي إلى مسحوق مغناطيسي فائق، وانخفاض درجة الانصهار مع تقليل حجم الجسيمات.

(2) يعتمد شكل جزيئات المسحوق على طريقة إنتاج المسحوق.

على سبيل المثال، يكون المسحوق الناتج عن التحليل الكهربي شجيري الشكل؛ ومسحوق الحديد الناتج عن الاختزال له شكل يشبه الإسفنج؛ والمسحوق المصنوع عن طريق الانحلال الغازي كروي الشكل في الغالب.

وعلاوة على ذلك، فإن بعض المساحيق لها شكل بيضاوي أو قرصي أو يشبه الإبرة أو يشبه رأس البصل.

ويؤثر شكل جسيمات المسحوق على قابلية التدفق والكثافة السائبة للمسحوق، وبسبب التشابك الميكانيكي بين الجسيمات، تتمتع المساحيق غير المنتظمة أيضًا بقوة مضغوطة عالية، خاصة المساحيق التشعبية التي تتمتع بأعلى قوة مضغوطة. ومع ذلك، بالنسبة للمواد المسامية، يفضل استخدام المساحيق الكروية.

تُعد الخواص الميكانيكية للمسحوق، أو قابلية المسحوق للمعالجة، من المعلمات التقنية المهمة في عملية صب المسحوق المعدني. الكثافة الظاهرية للمسحوق هي أساس قياس الحجم أثناء الضغط؛ وتحدد قابلية المسحوق للتدفق سرعة ملء المسحوق في القالب والقدرة الإنتاجية للمكبس؛ وتحدد قابلية انضغاط المسحوق صعوبة عملية الكبس ومستوى الضغط المطبق؛ وتحدد قابلية تشكيل المسحوق قوة الصب.

تعتمد الخواص الكيميائية بشكل أساسي على النقاء الكيميائي للمواد الخام وطريقة إنتاج المسحوق. يمكن لمحتوى الأكسجين العالي أن يقلل من أداء الضغط والقوة المدمجة والخصائص الميكانيكية للمنتجات الملبدة، لذلك فإن معظم الشروط الفنية في تعدين المسحوق تنص على ذلك.

على سبيل المثال، يتراوح المحتوى المسموح به من الأكسجين في المسحوق بين 0.21 تيرابايت إلى 1.51 تيرابايت إلى 1.51 تيرابايت، وهو ما يعادل محتوى أكسيد يتراوح بين 11 تيرابايت إلى 101 تيرابايت.

(1) الحبيبية والتوزيع

أصغر كيان مستقل في المسحوق هو جسيم واحد. وتتكون المساحيق الفعلية عادةً من جسيمات مجمعة، تُعرف أيضًا بالجسيمات الثانوية. تشكل النسبة المئوية للأحجام المختلفة داخل جسيمات المسحوق الفعلية توزيع الحبيبات.

(2) شكل الجسيمات

يشير هذا إلى المظهر الهندسي لجسيمات المسحوق. وتشمل الأشكال الشائعة الأشكال الكروية والأسطوانية وشبه الإبرية وشبه الصفائح وشبه الرقائق، والتي يمكن تحديدها من خلال الملاحظة المجهرية.

(3) مساحة السطح المحددة

هذه هي المساحة السطحية الكلية لكل وحدة كتلة من المسحوق، والتي يمكن قياسها تجريبيًا. ويؤثر حجم مساحة السطح المحددة على الطاقة السطحية للمسحوق وامتصاص السطح والتكتل من بين خصائص السطح الأخرى.

أداء عملية المسحوق

يشمل أداء عملية المسحوق قابلية التدفق وخصائص التعبئة وقابلية الانضغاط وقابلية التشكيل.

(1) خصائص التعبئة

يشير هذا إلى درجة رخاوة المسحوق أو انضغاطه عندما يتم تكديسه بحرية دون شروط خارجية، ويتم تمثيلها عادةً بالكثافة الظاهرية أو كثافة التراص. ترتبط خصائص ملء المسحوق بالحجم والشكل وخصائص السطح للجسيمات.

(2) قابلية التدفق

يشير هذا إلى قدرة المسحوق على التدفق، وغالبًا ما يتم تمثيله بالوقت اللازم لتدفق 50 جرامًا من المسحوق من قمع قياسي. تتأثر قابلية التدفق بالتصاق الجسيمات.

(3) قابلية الانضغاط

ويمثل ذلك قدرة المسحوق على الانضغاط أثناء عملية الضغط، ممثلةً بالكثافة المضغوطة التي يتم تحقيقها تحت ضغط وحدة ضغط محددة، تقاس تحت ظروف تزييت محددة في قالب قياسي.

وتشمل العوامل التي تؤثر على قابلية انضغاط المسحوق اللدونة أو الصلابة الدقيقة للجسيمات؛ حيث تتمتع مساحيق المعادن اللدائنية بقابلية انضغاط أفضل من المواد الصلبة والهشة. يؤثر شكل الجسيمات وبنيتها أيضًا على قابلية انضغاط المسحوق.

لتلبية المتطلبات المختلفة للمساحيق، هناك طرق متنوعة للإنتاج، وتحويل المعادن أو السبائك أو المركبات المعدنية من الحالات الصلبة أو السائلة أو الغازية إلى شكل مسحوق. ترد في الجدول تفاصيل الطرق المختلفة لتحضير المساحيق، إلى جانب أمثلة نموذجية للمساحيق المنتجة.

تشمل طرق تحضير المسحوق في الحالة الصلبة ما يلي:

1. استخراج مساحيق المعادن والسبائك من المعادن الصلبة والسبائك من خلال السحق الميكانيكي والتآكل الكهروكيميائي;

2. اشتقاق مساحيق المعادن والسبائك من أكاسيد وأملاح المعادن الصلبة عن طريق طريقة الاختزال؛ وتحضير مساحيق مركبات المعادن من مساحيق المعادن وغير المعادن، وكذلك أكاسيد المعادن والمساحيق غير المعدنية، من خلال طريقة الاختزال - المزج.

تشمل طرق تحضير المسحوق في الحالة السائلة ما يلي:

1 - ترذيذ المعادن والسبائك السائلة لإنتاج مساحيق المعادن والسبائك;

2. إزاحة واختزال محاليل الأملاح المعدنية لإنتاج مساحيق معدنية وسبائك ومساحيق مطلية باستخدام طرق الإزاحة وطرق الاختزال الهيدروجيني بالمحلول؛ ترسيب مساحيق المعادن من الأملاح المنصهرة باستخدام طريقة الترسيب بالملح المنصهر؛ اشتقاق مساحيق مركبات المعادن من أحواض المعادن المساعدة عن طريق طريقة الحمام المعدني;

3 - التحليل الكهربي لمحاليل الأملاح المعدنية لإنتاج مساحيق المعادن والسبائك باستخدام التحليل الكهربي المائي؛ إنتاج مساحيق المعادن والمركبات المعدنية من خلال التحليل الكهربي للأملاح المعدنية المنصهرة باستخدام طريقة التحليل الكهربي للملح المنصهر.

تشمل طرق تحضير المساحيق في الحالة الغازية ما يلي:

1) طريقة تكثيف البخار لتوليد مساحيق المعادن من أبخرة المعادن;

2) التحلل الحراري لكربونات الفلزات الغازية لتوليد المعادن والسبائك والمساحيق المطلية;

3) طريقة اختزال الهيدروجين في المرحلة الغازية لتحضير المعادن ومساحيق السبائك والطلاءات المعدنية/السبائك من هاليدات الفلزات الغازية;

4) طريقة ترسيب البخار الكيميائي لتوليد مساحيق وطلاءات مركبات المعادن من هاليدات المعادن الغازية.

ومع ذلك، يمكن تصنيف طرق تحضير المسحوق الحالية بشكل عام إلى نوعين رئيسيين: الطرق الميكانيكية والفيزيائية الكيميائية. تتضمن الطريقة الميكانيكية سحق المواد الخام ميكانيكيًا دون تغييرات كبيرة في تركيبها الكيميائي.

تستفيد الطريقة الفيزيائية الكيميائية من التأثيرات الكيميائية أو الفيزيائية لتغيير التركيب الكيميائي أو حالة التجميع للمواد الخام للحصول على مساحيق. هناك طرق مختلفة لإنتاج المساحيق.

وعلى المستوى الصناعي، فإن الطرق الأكثر استخدامًا هي الاختزال والتذرية والتحليل الكهربائي. تعتبر طرق ترسيب البخار والترسيب السائل مهمة أيضًا للتطبيقات الخاصة.

1. خصائص مسحوق الانحلال ثنائي السوائل:

عادةً ما يكون للمسحوق الناتج عن الانحلال المائي شكل غير منتظم مع محتوى أكسجين سطحي مرتفع. وعادةً ما يكون المسحوق الناتج عن الانحلال الغازي كروي الشكل، وإذا تم استخدام غاز خامل في الانحلال، يكون محتوى الأكسجين منخفضًا نسبيًا.

2. الطحن الميكانيكي

هذه الطريقة مناسبة بشكل عام لتحضير مساحيق المواد الهشة. شكل الجسيمات غير منتظم وحجمها غير متساوٍ.

3. الحد من الكربون

11. وتستخدم طرق السحق الميكانيكية في المقام الأول لسحق المعادن والسبائك الهشة، بينما تستخدم تقنيات مثل الطحن الدوامي والطحن بتيار الهواء البارد للمعادن والسبائك القابلة للطرق.

يعتمد شكل جزيئات المسحوق على طريقة إنتاج المسحوق. على سبيل المثال، تنتج العمليات الكهروكيميائية جسيمات شجيرية؛ وتنتج طرق الاختزال جسيمات حديدية تشبه الإسفنج؛ وينتج عن الانحلال الغازي عادةً مسحوق كروي.

وبالإضافة إلى ذلك، قد تتخذ بعض المساحيق أشكالًا بيضاوية أو قرصية أو حلقية أو تشبه البصل.

يؤثر شكل جزيئات المسحوق على قابلية تدفق المسحوق وكثافة التعبئة السائبة.

ونظرًا للتشابك الميكانيكي بين الجزيئات، تتمتع المساحيق غير المنتظمة أيضًا بقوة ضغط أكبر، وخاصة المساحيق التشعبية التي تظهر أعلى قوة ضغط.

ومع ذلك، بالنسبة للمواد المسامية، فإن المساحيق الكروية هي الأمثل.

وفقًا لنوع مادة المسحوق: طرق صب المسحوق المعدني وطرق صب السيراميك;

وفقًا لخصائص البليت: صب البليت الجاف، صب البليت البلاستيكي، صب البليت البلاستيكي، صب الطين;

وفقاً لاستمرارية القولبة: صب متواصل، صب غير متواصل;

حسب ضرورة القالب: القوالب المصبوبة، القوالب غير المصبوبة.

تحتوي الفراغات البلاستيكية على أنواع مختلفة من عوامل التشكيل أكثر من الفراغات الجافة، ولا تتجاوز بشكل عام 20% إلى 30%.

يكون الفراغ في حالة شبه متصلبة، ويتمتع بخصائص انسيابية معينة، ويظهر مرونة ممتازة. ويمكنه الحفاظ على شكله بعد التشكيل أو بعد التبريد (راجع الصفحة 15 من الكتاب).

تمتلك الفراغات المقولبة قوة معينة بسبب تشابك الجسيمات وتأثيرات الاحتفاظ بالشكل الناجمة عن عوامل أخرى.

ويمكنها تحمل وزنها والقوى المناسبة التي تمارسها أثناء مراحل المعالجة اللاحقة، مما يمنع التلف قبل اكتمال التلبيد.

بالنسبة للمساحيق الحرارية مثل مساحيق السيراميك، ذات القدرة الضعيفة جدًا على تشوه اللدائن، يحدث تشوه مرن كبير تحت ضغط عالٍ.

عندما يتم إزالة الضغط، ترتد الجسيمات، ويستعيد الغاز المضغوط، مما يؤدي إلى كسر هش. لذلك، يجب ألا يكون ضغط الصب مرتفعًا جدًا.

كلما زاد ضغط التشكيل، كلما زاد تأثير المرونة بشكل عام؛ وكلما كانت جزيئات المسحوق أدق وشكلها أكثر تعقيدًا، زادت قيمة تأثير المرونة في المسحوق المضغوط؛ تقل قيمة تأثير المرونة في المسحوق المضغوط مع زيادة المسامية المضغوطة; عند إضافة مادة تشحيم نشطة السطح إلى المسحوق، يتم تنشيط سطح جسيمات المسحوق بسبب الامتزاز، مما يجعل تشوه الجسيمات أسهل والانتقال من التشوه المرن إلى التشوه البلاستيكي، وبالتالي يقلل بشكل كبير من قيمة التأثير المرن؛ لا تؤثر مواد التشحيم غير النشطة السطحية تقريبًا على قيمة التأثير المرن؛ تؤثر مادة القالب وهيكله أيضًا بشكل كبير على التأثير المرن.

يرتبط توزيع الضغط أثناء الضغط بالطريقة المستخدمة.

ضغط أحادي الاتجاه: بسبب الاحتكاك من جدران القالب، تتناقص قوة الضغط التي تتعرض لها من أعلى إلى أسفل عند حافة الضغط باستمرار، وبالتالي تقل كثافته.

تتلقى الجسيمات الموجودة في الحافة السفلية للضغط أقل ضغط، وبالتالي تكون كثافتها أقل كثافة.

ضغط ثنائي الاتجاه: ضغط مرتفع في الأعلى والأسفل، وضغط أقل في الوسط. على الرغم من أن هذه الطريقة لا تقلل من الاحتكاك أثناء التشكيل، إلا أن المسافة الفعالة لانتقال تدرج الضغط تنخفض إلى النصف.

ومن ثم، فإن الانخفاض في قوة الانضغاط بسبب الاحتكاك يبلغ نصف ما هو عليه أثناء الضغط أحادي الاتجاه فقط.

ضغط متساوي الضغط: يكون الضغط المتلقى من جميع الاتجاهات موحدًا ومتسقًا.

(يُمارس ضغط المسحوق داخل القالب نوعين من قوى الضغط على المسحوق: يُستخدم جزء من القوة للتغلب على الاحتكاك الداخلي للمسحوق ويتسبب في إزاحته وتشويهه؛ ويستخدم الجزء الآخر من القوة للتغلب على الاحتكاك الخارجي بين المسحوق وجدار القالب.

الضغط الكلي للضغط هو مجموع هاتين القوتين. وبينما يحاول المسحوق التدفق في جميع الاتجاهات تحت الضغط، فإنه يمارس ضغطًا جانبيًا على جدار القالب).

تتمثل الأسباب الرئيسية لانخفاض الضغط في الاحتكاك الداخلي بين جزيئات المسحوق والاحتكاك الخارجي بين المسحوق وجدار القالب.

يؤدي وجود الاحتكاك الخارجي إلى فقدان مستمر للضغط حيث تنتقل قوة الضغط على السطح المضغوط إلى أسفل على طول المحور.

بالطول: تزداد الكثافة الفارغة للشريط تدريجيًا من نهاية البداية، وتظل ثابتة خلال المرحلة المستقرة، وتنخفض تدريجيًا من المرحلة المستقرة إلى مرحلة النهاية غير المستقرة.

السبب: في مرحلة بدء الدرفلة، وبسبب زيادة عضة المسحوق وانضغاطه، يحدث تشوه مرن. يولد المسحوق المعضوض قوة إسفين، مما يؤدي إلى توسيع فجوة الدرفلة للسماح بقضم المزيد من المسحوق في منطقة التشوه.

عندما تتوازن قوة إسفين المسحوق ومقاومة التشوه المرن للمطحنة، تتشكل منطقة الضغط، ويدخل الدرفلة في المرحلة المستقرة. علامة الوصول إلى المرحلة المستقرة هي الكثافة المتسقة على طول الطول.

في مرحلة النهاية غير المستقرة، ينخفض المسحوق في قادوس التغذية إلى ارتفاع معين، وتقل كمية المسحوق المعضوض في التشوه، وينخفض أيضًا حمل الدرفلة، ويقل التشوه المرن للدرفلة وتقل الفجوة الدوارة إلى حجمها الأولي. لذلك، تنخفض الكثافة تدريجيًا على طول الطول.

السُمك: تكون الكثافة أعلى في المركز وأقل عند الحواف، مما يدل على توزيع متماثل حول المركز.

السبب: في طبقة المسحوق الملامسة لسطح الدرفلة، يكون الإجهاد الأساسي هو الشد بسبب الاحتكاك، في حين أن طبقة المسحوق في المركز تكون تحت ضغط متعدد الاتجاهات. يتم تثبيط تشوه المسحوق على السطح الفارغ للشريط إلى حد ما، حتى أنه يتسبب في التمدد غير المتساوي.

لذلك، تكون درجة انضغاط طبقة المسحوق المركزية أكبر نسبيًا. وفي ظل ظروف معينة، يمكن أن يتسبب هذا الاختلاف في حالات الضغط في حدوث تصفيح على طول سمك الشريط.

العرض: تكون الكثافة أعلى في الوسط وأقل عند الحواف.

السبب: أثناء الدرفلة، يتحرك المسحوق في المركز والحواف بسرعات مختلفة نحو منطقة التشوه على طول العرض. ويؤدي هذا التفاوت في تدفق المسحوق في النهاية إلى توزيع غير متساوٍ للكثافة عبر العرض.

في حين يجب أن يكون المسحوق عند الحواف بكثافة أعلى بعد الدحرجة بسبب التدفق الأسرع، فإن الاحتكاك بين المسحوق والحاجز والفقدان الحتمي للمسحوق عند الحواف يؤدي عمومًا إلى منطقة منخفضة الكثافة بعرض معين عند الحواف.

(1). تأثير قابلية تدفق المسحوق على أداء البليت

تؤثر قابلية انسيابية المسحوق بشكل مباشر على كثافة البليت وتجانسه، مما يؤثر على زاوية العضة أثناء الدرفلة. تنخفض سماكة ومتوسط كثافة البليت مع تفاقم قابلية تدفق المسحوق.

(2). تأثير الكثافة السائبة للمسحوق على أداء البليت

وبفضل الكثافة السائبة الأصغر، يكون للمسحوق شكل أكثر تعقيدًا، وسطح محدد أكبر، وقطر جسيمات أصغر، وخصائص درفلة أفضل. يمكن دحرجته إلى سبيكة ذات قوة أعلى. تؤثر الكثافة الظاهرية للمسحوق تأثيرًا كبيرًا على أداء البليت المدرفل. ومع زيادة الكثافة الظاهرية للمسحوق، تزداد أيضًا كثافة وسُمك البليت الذي تم الحصول عليه. تتناسب كثافة وسُمك البليت المدرفل تناسبًا طرديًا مع الكثافة الظاهرية للمسحوق. ويرجع السبب في ذلك إلى أنه في ظل نفس سُمك القضمة، سيزيد المسحوق ذو الكثافة السائبة الأكبر من كمية المسحوق المقضوم بالتناسب أثناء الدرفلة، مما يزيد بطبيعة الحال من سُمك وكثافة البليت.

بالنسبة لقضبان البليت ذات كثافة معينة، سيزداد سمكها مع زيادة قطر اللفة؛ حيث تكون كثافة البليت المدرفلة بواسطة لفة كبيرة أعلى من تلك المدرفلة بواسطة لفة صغيرة.

بافتراض أن قيمة معامل الانضغاط هي نفسها وبالنظر إلى زاوية العضة وكثافة البليت المدرفل، يمكن استنتاج أن المقطع العرضي لقضمة المسحوق يتناسب طرديًا مع سُمك البليت.

3. تأثير طريقة التغذية

إذا ظلت ظروف الدرفلة الأخرى كما هي، فإن تغيير كمية التغذية فقط سيؤثر على سُمك أو كثافة البليت المدرفل. إذا ظل سمك البليت دون تغيير وخفضت كمية التغذية، فإن كثافة البليت المدرفل ستنخفض حتمًا، والعكس صحيح.

يتم ضغط المسحوق الموجود أمام منطقة التشوه في الدرفلة مسبقًا بسبب الضغط الذي يمارسه عمود المادة أو التغذية القسرية، مما يؤدي إلى زيادة الكثافة الظاهرية للمسحوق.

يتعرض جسم المسحوق في منطقة التشوه للضغط المسبق، مما يزيد من كثافته النسبية ويتسبب في زيادة قيمة معامل الضغط الجانبي، مما يؤدي إلى زيادة زاوية العضة، ويتعرض جسم المسحوق في منطقة التشوه للضغط، مما يتسبب في انخفاض قيمة معامل التمدد، والذي بدوره يزيد من الكثافة النسبية للقضبان المدرفلة.

4. تأثير سرعة الدوران

وفي ظل ظروف سرعة التغذية الثابتة وفجوة الدرفلة، فإن زيادة سرعة الدرفلة تقلل من كثافة وسمك الشريط المدرفل. ويرجع ذلك إلى أن سرعة الدرفلة تؤثر بشكل مباشر على قيمة معامل الاحتكاك، والتي تتناقص مع زيادة السرعة.

5. تأثير الغلاف الجوي المتداول

يعد استخدام غاز منخفض اللزوجة (مثل الهيدروجين) كغلاف جوي للدرفلة مفيدًا لتحسين كثافة وسمك الشريط. عندما تظل جميع الظروف الأخرى ثابتة، يمكن أن تزيد كثافة وسمك الشريط المدرفل في الهيدروجين بنسبة تصل إلى 70% مقارنةً بتلك المدرفلة في الهواء.

يمكن أن يؤدي استخدام طريقة لتقليل ضغط الهواء أو ملء المسحوق بغاز منخفض اللزوجة للدرفلة، خاصةً بالنسبة للمساحيق ذات الحبيبات الدقيقة، إلى الحصول على شرائط كثيفة بشكل موحد. للحصول على شريط بسماكة وكثافة معينة، يمكنك تقليل ضغط جو الدرفلة.

6. تأثير حجم فجوة التدحرج

مع انخفاض مسافة فجوة البكرة، تقل سماكة الشريط، وتزداد نسبة الضغط، وتزداد كثافة الشريط بعد ذلك.

7. تأثير درجة معالجة سطح اللفافة

يبلغ سمك الشريط المدرفل بواسطة اللفافة المدرفلة بالرمل ضعف سمك اللفافة المصقولة للغاية. ويمكن تفسير ذلك بالزيادة في معامل الاحتكاك بين جسم المسحوق وسطح اللفافة بالإضافة إلى اتساع زاوية العضة.

ويرتبط حجم قوة البثق بنسبة الضغط؛ حيث تتطلب نسبة ضغط أكبر قوة بثق أكبر.

كلما كانت الزاوية المخروطية أكبر، زادت مقاومة البثق مما يتطلب قوة بثق أكبر. إذا كان حزام التحجيم طويلًا، فإن الإجهاد الداخلي يزيد، ويكون البليت عرضة للتشققات الطولية.

من ناحية أخرى، إذا كان حزام التحجيم قصيرًا جدًا، فإن البليت المبثوق يكون عرضة للتمدد المرن، مما يؤدي إلى حدوث تشققات عرضية.

تنقسم طرق قولبة الملاط إلى أنواع أساسية وسريعة. يتكون صب الطين الأساسي من صب الطين المجوف والصلب؛ ويشمل صب الطين المتسارع صب الطين بالتفريغ والضغط والقولبة بالطرد المركزي.

العملية الأكثر أهمية في عملية القولبة بالحقن هي مرحلة إزالة الشحوم. تتضمن عملية إزالة الشحوم التخلص من المواد العضوية داخل الجسم المصبوب من خلال التسخين والطرق الفيزيائية الأخرى، مما يؤدي إلى الحد الأدنى من التلبيد.

إنه العامل الأكثر صعوبة وأهمية في عملية التشكيل بالحقن ويشكل أطول خطوة في العملية.

قولبة حقن المسحوق هي عملية جديدة تجمع بين تقنية تعدين المساحيق وصب حقن البلاستيك. تنطوي العملية على خلط المسحوق بشكل موحد مع مادة لدن بالحرارة (مثل البوليسترين) لتكوين مادة سائلة ذات خصائص تدفق جيدة في ظروف درجة حرارة محددة.

وبعد ذلك يتم حقن هذه المادة السائلة في قالب تحت ظروف درجة حرارة وضغط معينين على ماكينة قولبة بالحقن. يمكن أن تنتج هذه العملية فراغات معقدة الشكل. يتم بعد ذلك تلبيد الفراغات التي تم الحصول عليها، بعد المعالجة بالمذيبات أو إزالة المادة الرابطة الخاصة في فرن التحلل الحراري.

صب القوالب بالكبس:

التعريف: يشير القولبة بالضغط إلى العملية التي يتم فيها تشكيل المادة المسحوقة في شكل محدد (فراغ مضغوط) عن طريق الكبس أحادي الاتجاه في قالب فولاذي.

القوالب الدوارة:

التعريف: الصب بالدرفلة هو عندما يتم تغذية المسحوق المعدني باستمرار بواسطة جهاز تغذية في الفجوة بين أسطوانتين متدحرجتين تتحركان في اتجاهين متعاكسين على نفس المستوى، ويتم ضغطه في قالب متصل تحت ضغط الأسطوانتين.

المعالجة: التغذية، والقولبة بالدرفلة، والتلبيد.

الميزات: مناسبة لإنتاج الشرائط أو الصفائح ذات الأشكال المقطعية البسيطة نسبيًا، والتي تنتمي إلى عملية التشكيل المستمر. قادرة على إنتاج شرائح وألواح ذات تركيبة دقيقة. العملية بسيطة، ومنخفضة التكلفة، وموفرة للطاقة، وذات إنتاجية عالية واستثمار منخفض في المعدات.

القولبة بالبثق:

التعريف: التشكيل بالبثق هو نوع من أنواع تشكيل البلاستيك حيث يوضع المسحوق البلاستيكي أو القالب البلاستيكي في آلة بثق، وتحت تأثير قوة خارجية، يتم بثقه من خلال فوهة القالب إلى قالب من القضبان ذات شكل معين. في طريقة القولبة هذه، تعمل فوهة القالب كقالب التشكيل، ومن خلال تغيير فوهة القالب، يمكن بثق قضبان بأشكال مختلفة.

العملية: خلط مادة المسحوق والملدنات، الضغط العلوي، البثق، البليت المبثوق.

الخصائص: مناسبة للمنتجات الأنبوبية والمتسقة المقطع العرضي، وتستخدم عادة في تصنيع القضبان والأنابيب ومنتجات الألواح. قادرة على بثق المنتجات المعقدة الشكل.

صب الزلة:

التعريف: يتم سكب الملاط المحضر في قالب مسامي. نظرًا لامتصاص الماء (المحلول) في القالب المسامي، يشكل الملاط طبقة فارغة موحدة بالقرب من جدار القالب، والتي تزداد سماكة بمرور الوقت. عند الوصول إلى السماكة المطلوبة، يتم سكب الملاط الزائد. وأخيرًا، تستمر الطبقة الفارغة في النزح والانكماش، وتنفصل عن القالب. ثم يتم إزالة المنتج، المعروف باسم الجسم الأخضر، من القالب. (PPT)

يتم تشتيت مسحوق السيراميك أو المعدن في وسط سائل لتكوين معلق ذو سيولة جيدة. يتم سكب هذا المعلق في تجويف قالب بشكل معين. يتصلب المعلق من خلال عمل امتصاص الماء في القالب، مما ينتج عنه جسم أخضر ذو شكل معين. (كتاب مدرسي) حاليًا، كل طرق التشكيل استنادًا إلى سيولة الفراغ تصنف على أنها صب انزلاقي.

العملية:

المزايا:

العيوب:

القولبة بالحقن:

التعريف: بعد خلط المسحوق والمادة الرابطة لإنشاء تغذية مناسبة للقولبة بالحقن، يتم تسخين التغذية لتعزيز قابليتها للتدفق. تحت ضغط معين، يتم حقن اللقيم في تجويف القالب في ماكينة القولبة بالحقن لتشكيل فراغ. ثم يتم بعد ذلك إزالة الجسم المقولب المبرد والمتصلب عند درجة حرارة معينة، وإزالة المادة الرابطة في الفراغ ثم تلبيدها للحصول على المنتج.

العملية:

الميزات:

قدرة عالية على التكيف ودورات قصيرة وإنتاجية عالية وتحكم آلي سهل. تتمتع الأجزاء بدرجة عالية من الحرية في أشكالها الهندسية، وكثافة موحدة في جميع الأقسام، ودقة أبعاد عالية. مناسبة لتصنيع الأجزاء الصغيرة (0.2 جم - 200 جم) ذات الأشكال الهندسية المعقدة والدقة والمتطلبات الخاصة. جودة المنتج مستقرة وموثوق بها، حيث يمكن تحقيق كثافة نسبية تبلغ 95-98%. يمكن تطبيق معالجات الكربنة والتبريد والتلطيف.

1. تأثير خواص المسحوق

وبغض النظر عن نوع المسحوق، تتسبب الزيادة في الصلابة دائمًا في حدوث تآكل كبير على القالب. بالنسبة للمساحيق المعدنية، فإن النقاء له أيضًا تأثير كبير على عملية الكبس. كلما كان المسحوق أنقى، كلما كان الضغط أسهل، لأن الشوائب في المساحيق المعدنية غالبًا ما توجد على سطح جزيئات المسحوق في حالة مؤكسدة، وأكاسيد المعادن عبارة عن سيراميك، وهي صلبة وذات مرونة ضعيفة. تؤثر السيولة والكثافة الظاهرية للمسحوق تأثيرًا كبيرًا على أداء الكبس. السيولة الجيدة والكثافة الظاهرية العالية مفيدة لزيادة كثافة المسحوق المضغوط. ترتبط سيولة المسحوق بحجم الجسيمات وشكلها. فكلما كان المسحوق أدق، كانت السيولة أسوأ، وكان من الأسهل تشكيل تأثير التجسير؛ أما جزيئات المسحوق الكروية فتتمتع بسيولة جيدة، وتنزلق بسهولة ضد بعضها البعض أثناء التراكم، ولا تكون عرضة للتجسير. وتؤثر نسبة حجم الجسيمات للمسحوق تأثيرًا كبيرًا على كثافة الملء في القالب. تعتبر نسبة حجم الجسيمات المناسبة مفيدة لزيادة كثافة المسحوق المضغوط.

2. تأثير بارامترات العملية:

1. تأثير سرعة الكبس: التشكيل بالصدم أكثر كفاءة بكثير من الكبس الساكن. بالنسبة لضغط يحقق نفس الكثافة، تكون قوة الضغط المضغوط ديناميكيًا أعلى بشكل ملحوظ من الضغط الثابت. أثناء عملية الضغط، يسهل التخفيض المناسب في سرعة الكبس طرد الغازات من المضغوط، وهو أمر مفيد لتعزيز كثافته.

2. وقت الإمساك وسرعة إزالة الضغط: عند الضغط على ضغط المدمج الكبير والطويل والمعقد، فإن إطالة وقت الإمساك بشكل معتدل يساعد في انتقال الضغط، مما يجعل كثافة الأجزاء المختلفة من المدمج أكثر اتساقًا. بالإضافة إلى ذلك، تتيح إطالة وقت الإمساك وقتًا كافيًا لطرد الغاز من الضاغطة. هذا التمديد مفيد لتحسين قوة الضاغط وتقليل مقاومته. أثناء إزالة الضغط، يمكن أن يمنع التحكم في سرعة إزالة الضغط الجسيمات التي تعرضت للتشوه المرن تحت الضغط من الارتداد السريع، مما يتسبب في تشقق الطبقة.

1. تأثير خواص المسحوق:

1. تأثير الكثافة السائبة للمسحوق: في ظل ظروف عملية الدرفلة المحددة، يمكن أن تنتج المساحيق ذات الكثافة السائبة المنخفضة والقابلية الجيدة للتشكيل شريطًا مساميًا ذا مسامية عالية وسمك رقيق. وعلى العكس من ذلك، يمكن أن تنتج المساحيق ذات الكثافة السائبة الأعلى والقابلية الجيدة للتشكيل شريطًا بكثافة أعلى وسماكة أكبر.

2. تأثير قابلية تدفق المسحوق: بالنسبة للمساحيق ذات قابلية التدفق الجيد، يجب اختيار سرعة درفلة أعلى. سيكون سمك وكثافة الشريط الفارغ أكبر، مما يؤدي إلى تكامل أفضل للشريط الفارغ.

3. تأثير انضغاطية المسحوق وقابلية التشكيل: يمكن للمساحيق ذات القابلية الجيدة للتشكيل أن تتشكل في شريط فارغ كامل مع قوة معينة تحت ضغط درفلة أقل. يمكن للمساحيق ذات القابلية الجيدة للضغط أن تنتج فراغات شريطية بكثافة أفضل بعد التشكيل.

2. تأثير بارامترات وظروف العملية:

1. تأثير قطر الأسطوانة: يمكن أن تؤدي زيادة قطر الأسطوانة إلى الحصول على قضبان شرائط أكثر سمكًا وأعلى كثافة نسبيًا؛ ويسمح استخدام بكرات ذات قطر أصغر بدحرجة شرائط مسامية أرق.

2. تأثير فجوة الأسطوانة: مع زيادة فجوة الأسطوانة، تزداد سماكة البليت الشريطي. وإذا ظلت كثافة التعبئة السائبة ثابتة، ستنخفض كثافة البليت الشريطي. عندما تزداد فجوة الأسطوانة إلى حجم معين، لا يمكن دحرجة المسحوق في شكله.

مع تقليل فجوة الأسطوانة، ينخفض سمك البليت الشريطي وتزداد كثافته وفقًا لذلك، بينما يزداد أيضًا ضغط الدرفلة المطلوب. عندما يتم تقليل فجوة الأسطوانة إلى حد معين، تزداد أيضًا درجة التشوه غير المتساوي للمسحوق.

عندما يزيد ضغط الدرفلة إلى قيمة حدية، لا يمكن أن تستمر عملية الدرفلة بشكل طبيعي. بالنسبة لأي مسحوق معدني محدد وظروف عملية درفلة معينة، يكون لسمك البليت الشريطي المدلفن قيمة قصوى وقيمة دنيا، كما أن فجوة الأسطوانة لها نطاق مناظر. خارج هذا النطاق، لا يمكن تحقيق عملية الدرفلة العادية.

3. تأثير حالة سطح الأسطوانة: تزداد كثافة وسُمك البليت الشريطي مع زيادة خشونة سطح الأسطوانة. وعندما تزداد الخشونة إلى حجم معين، يتباطأ اتجاه زيادة كثافة وسُمك البليت الشريطي.

يمكن أن يتسبب التصاق المسحوق باللفافة في زيادة كثافة وسُمك البليت الشريطي على طول اتجاه الطول.

ومع استمرار عملية الدرفلة، ستنخفض كمية المسحوق الملتصقة بسطح الأسطوانة تدريجيًا، وستتباطأ الزيادة في كثافة وسُمك البليت الشريطي وتستقر في النهاية.

4. تأثير سرعة الدرفلة: في نطاق سرعة الدرفلة العادية، تتسبب زيادة سرعة الدرفلة في انخفاض كثافة وسُمك الشريط. وكلما زادت سرعة الدرفلة كلما زاد الانخفاض في السُمك والكثافة بشكل أكبر، وكلما كان التجانس أسوأ.

5. تأثير سُمك التغذية: كلما زادت سُمك التغذية، زادت سُمك وكثافة البليت الشريطي. ومع ذلك، عندما تزداد زاوية التغذية إلى قيمة معينة، لن تؤدي الزيادات الإضافية في زاوية التغذية إلى زيادة السُمك والكثافة.

6. تأثير عرض الفراغ الشريطي: كلما زاد عرض الفراغ الشريطي يزداد سمك الفراغ الشريطي الناتج أيضاً، بينما تقل كثافته.

7. تأثير جو الدرفلة: يمكن أن يؤثر الغلاف الجوي أثناء الدرفلة ولزوجة وضغط المرحلة الغازية بشدة على أداء الفراغ الشريطي المدلفن بالمسحوق. يمكن أن تؤدي زيادة سرعة الدرفلة إلى تضخيم تأثيرات تدفق الهواء العكسي، وبالتالي، تنخفض كثافة وسمك الشريط الفارغ مع زيادة سرعة الدرفلة، كما يتدهور أيضًا اتساق أداء الشريط الفارغ. عندما تزداد السرعة العكسية إلى حد معين، فقد يمنع ذلك إنتاج الفراغات الشريطية المستمرة.

ونظرًا لأن التغيرات في جو الدرفلة ولزوجة وضغط الطور الغازي تتسبب حتمًا في حدوث تغيرات في حجم تدفق الهواء العكسي، فإن لها تأثيرًا كبيرًا على أداء الشريط الفارغ.

وبصفة عامة، كلما كانت لزوجة الطور الغازي أكبر، كلما كانت سرعة تدفق المسحوق أبطأ في منطقة تشوه العضة وكلما كان معدل التدفق أصغر لكل وحدة زمنية، كلما كان الشريط الفارغ الناتج أرق.

ليس ذلك فحسب، بل تنخفض كثافة الشريط الفارغ أيضًا مع زيادة لزوجة الطور الغازي. تُظهر النتائج التجريبية أنه أثناء درفلة المسحوق في الفراغ، تكون كمية الغاز المتبقية صغيرة جدًا، مما يضعف بشكل كبير من تدفق الهواء العكسي. وبالمقارنة مع الدرفلة في الهواء والغازات الأخرى، يمكن الحصول على فراغات شريطية ذات كثافة أعلى وسمك أكبر.

I. تأثير خصائص المسحوق:

يتطلب التشكيل بالبثق مساحيق دقيقة الحبيبات، كروية الشكل بشكل مثالي. ستوجه الجسيمات الشبيهة بالصفائح، تحت تأثير قوة البثق، وتحاذيها في اتجاه معين، مما يخلق تباينًا في الفراغ المقولب، وهو ما يضر بأداء المنتج. عند تحضير المساحيق لقولبة بثق السيراميك، فإن المساحيق التي تم طحنها بالكرات لفترة طويلة تعطي أفضل جودة.

ثانيًا. تأثير بارامترات العملية:

1. الأبعاد الهندسية لقالب البثق:

يحدد قالب البثق نسبة الضغط وشكل المنتج وحجمه أثناء عملية البثق. نسبة الانضغاط هي النسبة النسبية لمساحة المقطع العرضي تحت الضغط قبل مرور الفراغ عبر قالب البثق إلى مساحة المقطع العرضي بعد المرور عبر القالب. وتتطلب نسبة الضغط الأكبر قوة بثق أكبر.

وترتبط القوة المبذولة على قالب البثق أيضًا ارتباطًا وثيقًا بالزاوية المخروطية؛ فكلما زادت الزاوية المخروطية، زادت مقاومة البثق وزادت قوة البثق المطلوبة. يُعد طول قسم التحجيم بُعدًا هندسيًا مهمًا آخر لقالب البثق.

يزيد مقطع التحجيم الأطول من الإجهاد الداخلي الإضافي، مما يجعل الفراغ عرضة للتشققات الطولية؛ بينما يؤدي مقطع التحجيم القصير إلى تمدد مرن للفراغ المبثوق، مما قد يؤدي إلى حدوث تشققات عرضية.

2. المعالجة المسبقة للفراغ:

في التشكيل بالبثق لقولبة سبيكة صلبة والمواد المسامية لمسحوق الفولاذ المقاوم للصدأ، غالبًا ما يتم خلط المسحوق المعدني والملدنات بالتساوي قبل الضغط المسبق. والغرض من الكبس المسبق هو زيادة مساحة التلامس بين الملدنات وجزيئات المسحوق، والتخلص من الغازات المحتبسة في المسحوق، مما يجعل كثافة الفراغ أكثر اتساقًا، وبالتالي تحسين الكثافة الخضراء للفراغ المقولب.

قبل قولبة المواد البلاستيكية الخزفية بالبثق يجب أن تمر بعمليات التعتيق والعجن بالتفريغ. يسمح التعتيق بتوزيع أكثر اتساقًا للرطوبة في الفراغ ويحسن من مرونة الفراغ من خلال تخمير أو تحلل المواد العضوية.

إن العجن بالتفريغ يجعل توزيع الملدنات والمواد العضوية والرطوبة في الفراغ أكثر اتساقًا، ويزيل الهواء في الفراغ، مما يفيد الكثافة الخضراء للفراغ المقولب وتوحيد المكونات وأداء المنتج.

3. سرعة البثق ودرجة الحرارة:

إذا كانت سرعة البثق سريعة جدًا، فإن قابلية تدفق البليت في الجزء المركزي من برميل البثق تكون متقدمة كثيرًا عن تلك الموجودة بالقرب من جدار البرميل، مما قد يولد إجهاد قص كبير، مما يؤدي إلى تشقق البليت.

لا يرتبط تأثير اللدونة للقضبان الخزفية بدرجة كبيرة بدرجة الحرارة، لذلك يتم بثقها عمومًا في درجة حرارة الغرفة. والمادة الملدنة الأكثر استخدامًا في القضبان المعدنية هي البارافين الذي يُظهر اللدونة المثلى بين 35-45 درجة مئوية.

لذلك، لا يمكن أن تكون درجة الحرارة منخفضة للغاية عند بثق القضبان المعدنية. ومع ذلك، قد تتسبب درجات الحرارة المرتفعة بشكل مفرط في انخفاض حاد في قوة التصاق البارافين والتصاقه، وهو أمر غير مواتٍ أيضًا للقولبة.

صب الطين:

1. خواص المسحوق:

تقليل حجم جسيمات المسحوق مفيد لتحسين أداء تعليق الجسيمات واستقرار الملاط.

ومع ذلك، بالنسبة إلى المسحوق متناهي الصغر، على الرغم من أن أداء تعليق الجسيمات جيد، إلا أن مساحة السطح المحددة الكبيرة للمسحوق تؤدي إلى لزوجة أعلى وسيولة أقل في ظل ظروف التركيز نفسها.

المسحوق متناهي الصغر عرضة للتكتل، مما يؤثر على كثافة البليت. ولذلك، يلزم اتخاذ تدابير خاصة لتحسين أداء البليت. وإلى جانب حجم الجزيئات، يعد شكلها أيضًا عاملًا رئيسيًا يؤثر على استقرار الملاط. تكون الجسيمات الكروية مشتتة جيدًا في الوسط، ويتمتع الملاط بسيولة جيدة.

أثناء عملية قولبة الملاط، عندما تتشكل طبقة البليت المتصلبة، فإن الطبقة التي تم إنشاؤها بواسطة الجسيمات الكروية تتمتع بنفاذية جيدة، مما يساعد على امتصاص جزيئات الماء في الملاط بواسطة قالب الجص.

يمكن للجسيمات الشبيهة بالصفائح أن تجذب بعضها البعض من خلال قوى مثل الكهرباء الساكنة، مما يشكل بنية تشبه البطاقات، مما يؤدي إلى الانسيابية، مما يؤثر على استقرار الملاط وسيولته.

وعلاوة على ذلك، يؤدي الترتيب الاتجاهي للجسيمات الشبيهة بالصفائح في طبقة البليت إلى ضعف أداء ترشيح المياه في البليت.

2. محتوى المرحلة الصلبة:

ستؤدي زيادة محتوى الطور الصلب في الملاط إلى زيادة لزوجته.

من ناحية أخرى، سيؤدي انخفاض محتوى الطور الصلب إلى زيادة امتصاص الماء في قالب الجص، مما يقلل ليس فقط من كفاءة الإنتاج ولكن أيضًا يقلل من كثافة البليت الأخضر، مما قد يؤدي إلى تشوه البليت بعد التجفيف.

لذلك، أثناء تلبية متطلبات أداء عملية صب الملاط، يجب أن يزيد الملاط من محتوى الطور الصلب إلى أقصى حد لتحقيق لزوجة منخفضة ومحتوى عالٍ من الطور الصلب.

3. تأثير الغاز:

عند صنع الملاط لقولبة الملاط، غالبًا ما يتم امتصاص الغاز على سطح جزيئات المواد الخام المسحوقية، مما يتسبب في احتواء الملاط على فقاعات. عند استخدام هذا الملاط لقولبة الملاط، يمكن أن يؤدي ذلك إلى وجود مسام في الجسم المقولب، مما يؤثر على جودة المنتج. ولذلك، من الضروري تفريغ الطين من المسام.