هل تساءلت يومًا ما عن المواد متعددة الاستخدامات التي تشكل عالمنا الحديث، بدءًا من هياكل السيارات الأنيقة إلى أسقف المباني المتينة؟ في هذه التدوينة الآسرة، سوف نتعمق في عالم الصفائح المعدنية الرائع، ونستكشف خصائصها وأنواعها وتطبيقاتها. سوف يرشدك مهندسنا الميكانيكي الخبير إلى تعقيدات هذه المادة الأساسية، ويكشف لك كيف أصبحت لا غنى عنها في عدد لا يحصى من الصناعات. استعد لاكتشاف الروائع الخفية للصفائح المعدنية واكتساب تقدير جديد لأهميتها في حياتنا اليومية.

الصفائح المعدنية عبارة عن صفائح معدنية تم تشكيلها إلى قطع رقيقة ومسطحة، عادةً من خلال عملية صناعية. ويتم إنتاجه عموماً في صفائح يقل سمكها عن 6 مم. والصفائح المعدنية هي أحد الأشكال الأساسية المستخدمة في تشكيل المعادن، ويمكن تقطيعها وثنيها إلى مجموعة متنوعة من الأشكال المختلفة.

تتوفر الصفائح المعدنية في مجموعة متنوعة من المواد والأحجام القياسية والسماكات التي تتراوح عادةً من 0.5 إلى 6 ملليمتر. وهي تستخدم عادةً في مجموعة واسعة من التطبيقات، من هياكل السيارات وأجنحة الطائرات إلى أسطح المباني وأنابيب التدفئة والتهوية وتكييف الهواء.

إنشاء أجسام من الصفائح المعدنية تتضمن أدوات وتقنيات متخصصة، مثل المطارق والقصاصات والتصوير الرقمي واللحام بالليزر. تتطلب أعمال الصفائح المعدنية مهارة وحرفية لتشكيل المعدن في الأشكال المطلوبة.

تشتهر الصفائح المعدنية بـ الليونةمما يسمح بتشكيلها في أشكال عديدة دون أن تتكسر أو تتشقق. كما أن المرونة أمر بالغ الأهمية عندما يتعلق الأمر بالتصنيع، حيث يسمح بثني المادة وتمديدها وختمها أثناء عملية الإنتاج.

إن السُمك من الصفيحة المعدنية عامل مهم أيضًا، ويمكن أن يتراوح سمكها من رقيق للغاية إلى عدة سنتيمترات. وعادةً ما يتم تحديد السُمك باستخدام المقياس حيث يمثل المقياس المنخفض مادة أكثر سمكًا. إن استخدام سماكات مختلفة يجعل الصفائح المعدنية مناسبة لمختلف التطبيقات، بدءًا من العبوات الإلكترونية خفيفة الوزن إلى أجزاء الآلات الثقيلة.

ومن الخصائص الرئيسية الأخرى للصفائح المعدنية نسبة القوة إلى الوزن. وهذا يعني أنه يحافظ على قوته حتى عند تقليل سمكه، مما يسمح بتصميمات خفيفة الوزن وقوية في نفس الوقت.

هناك العديد من المواد التي يمكن استخدامها لإنتاج الصفائح المعدنية:

تتميز المواد المختلفة بخصائص فريدة تجعلها مناسبة لتطبيقات محددة، مما يسمح للصفائح المعدنية بأن تكون مادة متعددة الاستخدامات ومستخدمة على نطاق واسع في العديد من الصناعات.

يمكن تقسيم مواد الصفائح المعدنية شائعة الاستخدام إلى فئتين، وهما:

يمكن تقسيم الصلب المجلفن بشكل أساسي إلى:

لنقارن بين صفيحتي الصلب المجلفن أعلاه من خلال جدول.

| صفيحة مجلفنة كهربائيًا (EG/SECC) | الصفيحة المطلية بالمعدن بالغمس الساخن (GI) | |

| المعدن الأساسي | الفولاذ الملدن المدرفل على البارد | المدرفلة على البارد الصلب صفيحة فولاذية |

| المعالجة المسبقة | الطلاء الكهربائي | الغمس على الساخن |

| الطلاء بالزنك | طلاء صلب للسمك السميك | الطلاء الصلب للرقيقة |

| سطح الطلاء | يتم امتصاص طبقة الزنك على سطح الفولاذ، ويكون السطح أملس وخالٍ من تشابك الزنك. | بنية صلبة لطبقة الزنك، قد تحتوي على زنك متصلب أو لا تحتوي على زنك متلألئ أو لا. |

| تنظيم التصفيح | طلاء الزنك النقي | الطبقة الخارجية من الزنك النقي والطبقة الداخلية من سبيكة الحديد والزنك. |

| الأداء الميكانيكي | نفس المعدن الأساسي | بعد التلدين، لديها تصلب في العمر، والمادة لينة. |

| أقصى سماكة للمادة | يمكن رؤية سماكة المادة الشائعة | 0.6-1.5 مم |

| مقاومة التآكل | طلاء رقيق، رديء | الطلاء سميك وجيد. يمكن إضافته بطلاء مضاد للبصمات |

| السعر | باهظة الثمن | رخيصة |

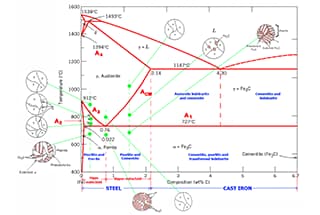

وهو مصطلح عام للفولاذ المقاوم للصدأ المقاوم للأحماض، والذي يقاوم التآكل من الغلاف الجوي والأحماض والقلويات والملح والوسائط الأخرى.

لتحقيق مقاومة التآكل غير القابل للصدأ، يجب ألا تقل كمية الكروم (Cr) عن 13%. بالإضافة إلى ذلك، يمكن إضافة النيكل (Ni) أو الموليبدينوم (Mo) لتعزيز التأثير.

بسبب اختلاف أنواع ومحتوى السبائك، هناك العديد من أنواع الفولاذ المقاوم للصدأ المقاوم للأحماض.

انظر أيضًا:

فولاذ مقاوم للصدأ الميزات:

خصائص مادة الفولاذ المقاوم للصدأ:

الفولاذ المقاوم للصدأ الحديدي:

الفولاذ المقاوم للصدأ الأوستنيتي:

الفولاذ المرتنزيتي غير القابل للصدأ:

انظر أيضًا:

تتميز الصفائح المعدنية بخفة وزنها وقوتها العالية وتوصيلها (مما يجعلها مناسبة للوقاية الكهرومغناطيسية) وتكلفتها المنخفضة وكفاءتها الإنتاجية الجيدة.

وقد وجد استخدامًا واسع النطاق في مختلف الصناعات، مثل الإلكترونيات والاتصالات والسيارات والأجهزة الطبية. على سبيل المثال، يعد مكونًا أساسيًا في علب الحواسيب والهواتف المحمولة ومشغلات MP3.

مع استمرار التوسع في استخدام الصفائح المعدنية، أصبح تصميم أجزاء الصفائح المعدنية جانبًا حاسمًا في تطوير المنتجات. يجب على المهندسين الميكانيكيين أن يكونوا على دراية جيدة بتصميم مكونات الصفائح المعدنية لضمان تلبية الأجزاء للمتطلبات الوظيفية والجمالية اللازمة مع الحفاظ على بساطة إنتاج قوالب الختم وفعاليتها من حيث التكلفة.

هناك العديد من مواد الصفائح المعدنية المناسبة لمعالجة الختم، والتي تستخدم على نطاق واسع في الصناعة الإلكترونية والكهربائية. وتشمل هذه المواد ما يلي:

الصاج المدرفل على البارد العادي (SPCC) - مادة SPCC هي مادة فولاذية يتم إنتاجها عن طريق الدرفلة المستمرة سبائك الصلب إلى لفائف أو صفائح فولاذية بالسماكة المطلوبة باستخدام مطحنة الدرفلة على البارد. ومع ذلك، فإن سطح SPCC غير محمي ويمكن أن يتأكسد بسهولة عند تعرضه للهواء، خاصةً في البيئات الرطبة حيث يظهر الصدأ بسرعة أكبر. ولتجنب ذلك، يجب طلاء السطح أو طلاءه أو حمايته بطريقة أخرى أثناء الاستخدام.

صفيحة الصلب المجلفن SECC - الصلب المجلفن هو نوع من أنواع الصلب المجلفن الذي يتم إنتاجه من لفائف الصلب المدرفلة على البارد بشكل عام. بعد خضوعه لعمليات إزالة الشحوم والتخليل والطلاء الكهربائي وغيرها من عمليات ما بعد المعالجة، يصبح منتجًا مجلفنًا كهربائيًا يوفر مقاومة ممتازة للتآكل ومظهرًا زخرفيًا. ويستخدم على نطاق واسع في صناعات الإلكترونيات والأجهزة المنزلية والأثاث، على سبيل المثال، في هياكل الحواسيب.

صفيحة الصلب المجلفن بالغمس الساخن (SGCC) - مادة SGCC هي مادة يتم إنتاجها عن طريق الدرفلة على الساخن أو الدرفلة على البارد، وغسل المنتج شبه النهائي وتليينه. ثم يتم غمر المادة بعد ذلك في حمام من الزنك المنصهر عند درجة حرارة حوالي 460 درجة مئوية لإنتاج مادة مطلية بالزنك. تعتبر SGCC أكثر صلابة من SECC ولكن لديها ليونة ضعيفة وطبقة زنك أكثر سمكًا وقابلية لحام ضعيفة.

الفولاذ المقاوم للصدأ SUS301 - هذا نوع الفولاذ يحتوي على نسبة أقل من الكروم مقارنةً ب SUS304 ومقاومته للتآكل ضعيفة. ومع ذلك، يمكن معالجته على البارد للحصول على مقاومة شد جيدة القوة والصلابة ويتمتع بمرونة جيدة، مما يجعله مثاليًا للاستخدام في النوابض المرنة والتطبيقات المضادة للتآكل الكهرومغناطيسي.

الفولاذ المقاوم للصدأ SUS304 - SUS304 هو أحد أنواع الفولاذ المقاوم للصدأ الأكثر استخدامًا ويحتوي على النيكل، الذي يوفر مقاومة أفضل للتآكل والحرارة من الفولاذ المحتوي على الكروم. ويتميز بخصائص ميكانيكية جيدة للغاية ولا يخضع للتصلب أثناء المعالجة الحرارية ولا يتمتع بمرونة.

وبصفة عامة، تشتمل المعدات الأساسية لمعالجة الصفائح المعدنية على ماكينة قص، وماكينة تثقيب باستخدام الحاسب الآلي، وماكينة قطع بالليزر، وماكينة قطع بالبلازما، وماكينة قطع بنفث الماء، وماكينة ماكينة مكابس المكابسوماكينة حفر، ومعدات مساعدة متنوعة مثل ماكينة فك اللفائف، وماكينة تسوية، وماكينة إزالة الأزيز، وماكينة لحام موضعي.

عادةً ما تكون الخطوات الأربع الأكثر أهمية في معالجة الصفائح المعدنية هي القص، والتثقيب/القطع/الطي/الدحرجة، واللحام، و معالجة السطح.

يشار إلى الصفائح المعدنية أحيانًا باسم "الصفائح المعدنية". يتم إنجاز عملية تشكيل الصفائح المعدنية بالشكل والحجم المطلوبين من خلال التشوه البلاستيكي عن طريق التشوه اليدوي أو ختم القالب. يمكن تشكيل الأجزاء الأكثر تعقيدًا من خلال اللحام أو كمية صغيرة من المعالجة الميكانيكية. وتشمل الأمثلة على أجزاء الصفائح المعدنية المداخن، وأفران الصفائح المعدنية، وأغلفة السيارات.

تتضمن معالجة الصفائح المعدنية استخدام الصفائح المعدنية لصنع أجزاء مثل المداخن، والبراميل الحديدية، وخزانات النفط، وأنابيب التهوية، ورؤوس الأكواع، والأماكن المستديرة، والأشكال القمعية، وغيرها. وتتطلب هذه العملية معرفة هندسية معينة وتتضمن القطع، والثني والالتواء، والثني والتشكيل، واللحام، والتثبيت.

أجزاء الصفائح المعدنية هي أجزاء رقيقة من الأجهزة يمكن معالجتها من خلال الختم، والثني، والمطّ، وغيرها من الوسائل. وتتميز بسماكة ثابتة طوال عملية المعالجة وتختلف عن الأجزاء المصبوبة أو الأجزاء المطروقة أو الأجزاء المشغولة آليًا. ومن أمثلة الأجزاء المصنوعة من الصفائح المعدنية الغلاف الحديدي للسيارة وبعض أدوات المطبخ المصنوعة من الفولاذ المقاوم للصدأ.

عصري تكنولوجيا الصفائح المعدنية تشمل لف الخيوط، والقطع بالليزر، والمعالجة بالليزر، والمعالجة الثقيلة، وربط المعادن، وسحب المعادن، وقطع المعادن، والقطع بالبلازما، واللحام الدقيق، وتشكيل اللفائف، وثني الصفائح المعدنية، وتشكيل القوالب، والقطع بالنفث المائي، واللحام الدقيق.

تُعد المعالجة السطحية جزءًا مهمًا من عملية معالجة الصفائح المعدنية لأنها تمنع الصدأ وتحسّن مظهر المنتج. تزيل المعالجة المسبقة للسطح البقع الزيتية وقشور الأكسيد والصدأ، وتهيئ السطح للمعالجة اللاحقة، وتشمل المعالجة اللاحقة بشكل أساسي الطلاء بالرش (الخبز) والرش البلاستيكي والطلاء بطبقة مضادة للصدأ.

تحتوي البرامج ثلاثية الأبعاد مثل Solidworks وUG وPro/E وSolidEdge وTopsolid وCATIA على أجزاء صفائح معدنية وتستخدم بشكل أساسي للحصول على البيانات المطلوبة لمعالجة الصفائح المعدنية من خلال تحرير الرسومات ثلاثية الأبعاد. توفر هذه البيانات معلومات لماكينة التثقيب باستخدام الحاسب الآلي/ماكينات التثقيب باستخدام الحاسب الآلي/البلازما, القطع بالنفث المائي ماكينة/ماكينة مدمجة وماكينة ثني باستخدام الحاسب الآلي.

في تصنيع الصفائح المعدنية الخطوة الأولى التي يجب القيام بها هي القطع. تُستخدم تقنيات مختلفة لقطع الصفائح المعدنية، مثل القص, القطع بالليزروالقطع بالبلازما والقطع بنفث الماء. والقص هو عملية ميكانيكية بسيطة تستخدم شفرة لقص الحواف أو إجراء قطع مستقيم. وعلى النقيض من ذلك، يستخدم القطع بالليزر شعاع ليزر مركّز يذيب المعدن بسهولة، مما يؤدي إلى قطع دقيق وأقل قدر من النفايات المادية.

بعد القطع، قم بثني الصفيحة المعدنية لإنشاء الشكل المطلوب. تتضمن بعض طرق الثني الشائعة ما يلي ثني الهواءوالثني القاعي، والثني الهوائي. ينطوي الثني الهوائي، وهو التقنية الأكثر شيوعًا، على تطبيق القوة على المعدن باستخدام المثقاب والقالب، وهو يوفر دقة ومرونة عالية. ومن ناحية أخرى، يتطلب الثني القاعي، والكيّ القاعي، مزيدًا من القوة ولكنهما يضمنان ثني المعدن بدقة إلى زوايا محددة مسبقًا.

الختم هو خطوة أخرى حاسمة في عملية التصنيع حيث يتم استخدام قالب ومكبس لإنشاء مقاطع بارزة أو ذات مسافات بادئة على الصفيحة المعدنية. تُستخدم تقنيات مثل النقش والنقش والتشكيل و الخفقان شائعة في الختم. تضيف هذه الطرق تفاصيل وأنماط معقدة إلى السطح المعدني. يمكن أيضًا الجمع بين الختم والقطع، مما يوفر تنوعًا وتوسيع نطاق المنتجات النهائية التي يمكنني ابتكارها.

وأخيرًا، قم بإجراء التشكيل لتشكيل الصفيحة المعدنية بشكل أكبر. عمليات التشكيل تشمل التشكيل بالدلفنة، والتشكيل باللف، والتشكيل بالتمدد، والسحب العميق. يتضمن التشكيل بالدلفنة تمرير المعدن من خلال سلسلة من البكرات لإنشاء شكل جانبي مستمر مع الحفاظ على سلامة المادة. أثناء التشكيل بالتمدد، يتم توصيل الصفيحة المعدنية بماكينة شد والضغط عليها لتحقيق الشكل المطلوب دون التسبب في أي عيوب. ومن ناحية أخرى، يقوم السحب العميق بسحب المعدن في تجويف القالب، مما يخلق أشكالاً عميقة مجوفة بجدران موحدة.

وبشكل عام، تسمح لي عمليات التصنيع هذه بتصنيع مجموعة كبيرة من منتجات الصفائح المعدنية التي تلبي احتياجات مختلف الصناعات والتطبيقات بكفاءة.

من واقع خبرتي، يوفر العمل بالصفائح المعدنية العديد من المزايا. أولاً، توفر نسبة وزن إلى قوة رائعة، مما يجعلها مثالية لمختلف الصناعات مثل صناعة الطيران والسيارات والبناء. بالإضافة إلى ذلك، تتميز الصفائح المعدنية بقابليتها العالية للتخصيص، مما يتيح سهولة التلاعب بها وتعديلها لتناسب متطلبات التصميم المحددة. وتساهم هذه المرونة في الحد من توليد النفايات أثناء عملية التصنيع، مما يجعله خياراً صديقاً للبيئة.

ومن المزايا الأخرى التي وجدتها هي أن الصفائح المعدنية توفر خصائص توصيل ممتازة، مما يجعلها فعالة في التطبيقات الكهربائية والحرارية. كما أنها شديدة المقاومة للتآكل، مما يضمن المتانة والموثوقية على المدى الطويل.

على الرغم من مزاياها، هناك بعض الجوانب السلبية لاستخدام الصفائح المعدنية. أحد المخاوف الرئيسية التي واجهتها هو قابليتها للالتواء والتشويه أثناء عملية التصنيع. يمكن أن يؤدي ارتفاع درجات الحرارة والإجهاد الميكانيكي إلى الإضرار بسلامة هيكلها، مما يؤدي إلى إصلاحات مكلفة أو فشل المنتج.

هناك مشكلة أخرى واجهتها وهي خطر التعرض للإصابة أثناء المناولة والتصنيع بسبب حواف حادة والنتوءات. يجب تنفيذ بروتوكولات السلامة المناسبة لتقليل فرص وقوع الحوادث أثناء العمل بالصفائح المعدنية.

وأخيرًا، على الرغم من أن الصفائح المعدنية توفر تنوعًا في التصنيع، إلا أنها قد لا تكون مناسبة لكل استخدام. فقد تحد جدرانها الرقيقة من قوتها وصلابتها، مما يجعلها غير مناسبة للمشاريع الشاقة أو مشاريع الضغط العالي.