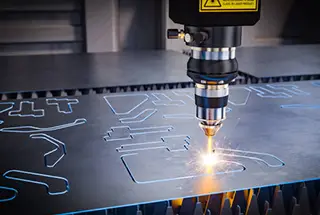

تخيل قطع المعادن والمواد بشعاع من الضوء. إن تقنية القطع بالليزر تجعل هذا الأمر واقعاً ملموساً، حيث يمكنها التعامل مع مجموعة كبيرة من المواد بدءاً من الفولاذ المقاوم للصدأ المتين وحتى الأقمشة الرقيقة. تستكشف هذه المقالة أنواع المواد التي يمكن لماكينات الليزر قطعها بدقة، بما في ذلك المعادن مثل الفولاذ الكربوني والألومنيوم، وكذلك المواد غير المعدنية مثل المطاط والخشب. اكتشف كيف تعزز هذه التقنية عمليات التصنيع وتضمن الكفاءة والدقة في مختلف الصناعات. تعمّق في القدرات الرائعة للقطع بالليزر وتعرّف على المواد التي يمكنك العمل بها.

تسهل ماكينة القطع بالليزر عملية قطع صفائح الفولاذ المقاوم للصدأ. يسمح نظام القطع بالليزر YAG عالي الطاقة YAG بقطع الفولاذ المقاوم للصدأ حتى سمك 4 مم كحد أقصى. بالإضافة إلى ذلك، فإن نظام القطع بالليزر YAG منخفض الطاقة المطور داخليًا لدينا قادر على قطع صفائح الفولاذ المقاوم للصدأ يصل سمكها إلى 4 مم.

يمكن قطع معظم سبائك الفولاذ باستخدام الليزر، وتكون النتائج ذات نوعية جيدة. ومع ذلك، قد يتعرض فولاذ الأدوات عالي التنغستن وفولاذ القوالب الساخن للتآكل وإنتاج خبث لزج أثناء عملية القطع بالليزر.

يمكن لنظام القطع الحديث بالليزر الحديث أن يقطع من خلال سماكة قصوى تصل إلى 20 مم في ألواح الفولاذ الكربوني ويمكنه إنتاج قطع بعرض لا يقل عن 0.1 مم تقريبًا.

عند قطع الفولاذ منخفض الكربون باستخدام الليزر، تكون المنطقة المتأثرة بالحرارة في حدها الأدنى، مما يؤدي إلى قطع مسطح وسلس ودقيق عموديًا.

بالمقارنة, فولاذ عالي الكربون لديها حافة ذات جودة أفضل عند القطع بالليزر، ولكن المنطقة المتأثرة بالحرارة تكون أكبر.

قطع الألومنيوم تعتبر عملية قطع بالصهر. ولتحقيق قطع بجودة أفضل، يتم استخدام غاز مساعد لإزالة المادة المنصهرة من منطقة القطع.

في الوقت الحاضر، الحد الأقصى للسمك الذي يمكن قطعه في ألواح الألومنيوم 1.5 مم.

نحاس الرينيوم غير مناسب للقطع بالليزر، ويمكن قطعه بشكل رقيق للغاية.

يمكن لليزر أن يقطع مجموعة متنوعة من المواد العضوية بما في ذلك البلاستيك (البوليمر) والمطاط والخشب والمنتجات الورقية والجلود والأقمشة الطبيعية والاصطناعية. وبالإضافة إلى ذلك، يمكنها أيضاً قطع المواد غير العضوية مثل الكوارتز والسيراميك، وكذلك المواد المركبة مثل بوليمرات الألياف الجديدة خفيفة الوزن المقواة.

1. إنتاج اللافتات الإعلانية (شعارات ومعرفات الفولاذ المقاوم للصدأ في المقام الأول).

2. تصنيع الصفائح المعدنية (تشمل جميع المواد المعدنية، وتشمل في المقام الأول الثني والطحن والقطع كعملية رئيسية).

3. تصنيع علب وخزانات الماكينات (عادةً باستخدام الفولاذ الكربوني أو الفولاذ المقاوم للصدأ، ويشمل ذلك عمليات الثني والقطع بشكل رئيسي).

4. تصنيع مشابك الزنبرك (عملية تصنيع دقيقة)، وأجزاء مترو الأنفاق، وأغلفة المصاعد، وحافظات المعدات الميكانيكية، وأواني المطبخ (معظمها من الفولاذ المقاوم للصدأ). كما ساهمت ماكينات القطع بالليزر من تونغفا ليزر في إنتاج مركبتي الفضاء Shenzhou-7 وShenzhou-8، والتي تغطي مجالات مختلفة.

6. الصلب الكربوني القابل للطي: يمكن لأنظمة القطع بالليزر الحديثة أن تقطع ألواح الصلب الكربوني حتى سمك 20 مم. وباستخدام آلية القطع بالذوبان بالأكسدة، يمكن التحكم في درز القطع للفولاذ الكربوني ضمن نطاق عرض مرضٍ. وبالنسبة للألواح الرقيقة، يمكن تضييق درز القطع إلى حوالي 0.1 مم.

7. طي الفولاذ المقاوم للصدأ: يعد القطع بالليزر أداة فعالة للصناعات التي تستخدم صفائح الفولاذ المقاوم للصدأ كمكونات رئيسية. من خلال التحكم الصارم في مقاييس المدخلات الحرارية أثناء عملية القطع بالليزر، يمكن الحفاظ على المنطقة المتأثرة بالحرارة على حافة القطع صغيرة جدًا، وبالتالي الحفاظ بشكل فعال على المقاومة الجيدة للتآكل لهذه المواد.

بالنسبة لقطع المواد الفولاذية الإنشائية، يجب الانتباه إلى:

يعتمد اختيار مخطط القطع للصفيحة على سُمكها. بالنسبة لألواح الفولاذ الإنشائية ذات السماكة العادية، فإن استخدام الأكسجين كغاز معالجة يعطي نتائج جيدة. ومع ذلك، قد تكون هناك علامات أكسدة طفيفة عند حافة القطع، ولكن هذا لا يؤثر على قابلية الاستخدام.

بالنسبة للألواح التي يزيد سمكها عن 4 مم، تُظهر التجربة أن استخدام النيتروجين كغاز معالجة يمكن أن يحسن نتائج القطع. ويفضل النيتروجين على الأكسجين لمنع الأكسدة عند حافة القطع.

يعد قطع الفولاذ شديد السماكة بسماكة أكبر من 10 مم أكثر صعوبة. في هذه الحالة، فإن استخدام لوحة ليزر ويمكن أن يؤدي وضع الزيت على سطح قطعة العمل أثناء المعالجة إلى نتائج أفضل.

لقطع مواد الفولاذ المقاوم للصدأيجب الانتباه إلى:

يمكن اختيار غاز المعالجة بناءً على المتطلبات المحددة. إذا تم اختيار الأكسجين، فيمكن أن يتأكسد بسهولة في بيئات القطع ذات درجات الحرارة العالية وينتج عنه حافة قطع باهتة قليلاً. من ناحية أخرى، يمكن أن ينتج النيتروجين، الذي لا يتأكسد بسهولة في درجات الحرارة العالية، حافة قطع ناعمة عند استخدامه كغاز معالجة.

لقطع الألواح السميكة، يمكن أن يؤدي وضع طبقة زيت على سطح اللوح إلى تحسين نتائج القطع دون التأثير على جودة العملية.

بالنسبة لمهندسي القطع المبتدئين، يجب توخي المزيد من الحذر عند قطع الفولاذ المقاوم للصدأ حيث أن حرارة الانعكاس القوية يمكن أن تلحق الضرر بالأجهزة البصرية بسبب ارتفاع درجة الحرارة.

بالنسبة ل قطع مواد الألومنيوم، يرجى الملاحظة:

القطع مواد الألومنيوم مهمة شائعة في عمليات القطع اليومية. باستخدام ماكينة قطع بالليزر جيدة، فإن قطع الألومنيوم بسماكة أقل من 6 مم سهل نسبيًا. ويعتمد اختيار غاز المعالجة (الأكسجين أو النيتروجين) على جودة السطح المطلوبة لحافة القطع.

ومع ذلك، فإن الألومنيوم عاكس للغاية، ويجب اتخاذ تدابير خاصة لامتصاص انعكاس الحرارة أثناء القطع لمنع تلف المكونات البصرية. وهذا الأمر مهم بشكل خاص للعدسات البصرية الدقيقة، حيث يمكن أن يكون ضرر الانعكاس الحراري من الألومنيوم كبيرًا.

لقطع المواد النحاسية والنحاسية، لاحظ ما يلي:

يتطلب قطع ألواح النحاس والنحاس الأصفر مراعاة خاصة نظرًا لانعكاسيتها العالية وتوصيلها الحراري. عند قطع الألواح النحاسية التي يقل سمكها عن 1 مم، يكون النيتروجين هو غاز القطع المساعد المفضل. ومع ذلك، إذا تجاوز السُمك 2 مم، يجب استخدام الأكسجين كغاز قطع، حيث أن النيتروجين لم يعد مناسبًا.

من المهم ملاحظة أن هذه المواد لها انبعاثية قوية، لذلك يجب تركيب أجهزة امتصاص إشعاع خاصة لحماية العدسة من الآثار الضارة للانعكاس الحراري العالي.