Haben Sie sich jemals gefragt, wie massive Stahlplatten in perfekt gebogene Formen verwandelt werden? In diesem fesselnden Blogbeitrag tauchen wir in die faszinierende Welt der 3-Walzen-Biegemaschinen ein. Entdecken Sie die genialen Funktionsprinzipien hinter diesen mechanischen Wunderwerken und gewinnen Sie Einblicke von Branchenexperten. Ganz gleich, ob Sie sich für Technik interessieren oder einfach nur neugierig auf Fertigungsprozesse sind, dieser Artikel wird Sie in die Geheimnisse des Präzisionsbiegens von Metall einweihen. Lassen Sie sich von der Kraft und Präzision der 3-Walzen-Biegemaschinen überraschen!

Im Zuge der rasanten Entwicklung der Industrie, die durch die nationale Politik für saubere Energie vorangetrieben wird, ist die Nachfrage nach Kohle-, Wasser-, Atom- und Windkraftanlagen stark angestiegen. Dieses Wachstum hat folglich den Bedarf an großen Blechwalzmaschinen erhöht, die in der Lage sind, Rohrleitungskomponenten und Säulenturmteile mit Präzision und Effizienz zu bearbeiten.

Gleichzeitig hat die Ausweitung der Offshore-Öl- und Gasexploration, der petrochemischen Verarbeitung und der kohlechemischen Industrie zu einem Anstieg der Produktion von Schwerlast-Hochdruckschiffen geführt. Dieser Trend hat die weit verbreitete Einführung spezieller Schwerlastwalzen für die Herstellung dicker, hochfester Bleche gefördert. Diese fortschrittlichen Walzsysteme sind entscheidend für die Herstellung kritischer Komponenten wie z. B.:

Diese Blechwalzmaschinen setzen modernste Technologien ein, um die erforderliche Maßgenauigkeit, Materialeigenschaften und Oberflächengüte zu erreichen. Sie umfassen häufig Funktionen wie variable Bombierung, Arbeitswalzenbiegung und fortschrittliche Automatisierungssysteme, um eine gleichbleibende Qualität über eine breite Palette von Blechdicken und Materialgüten zu gewährleisten, einschließlich hochfester niedrig legierter Stähle (HSLA) und Speziallegierungen, die unter extremen Betriebsbedingungen eingesetzt werden.

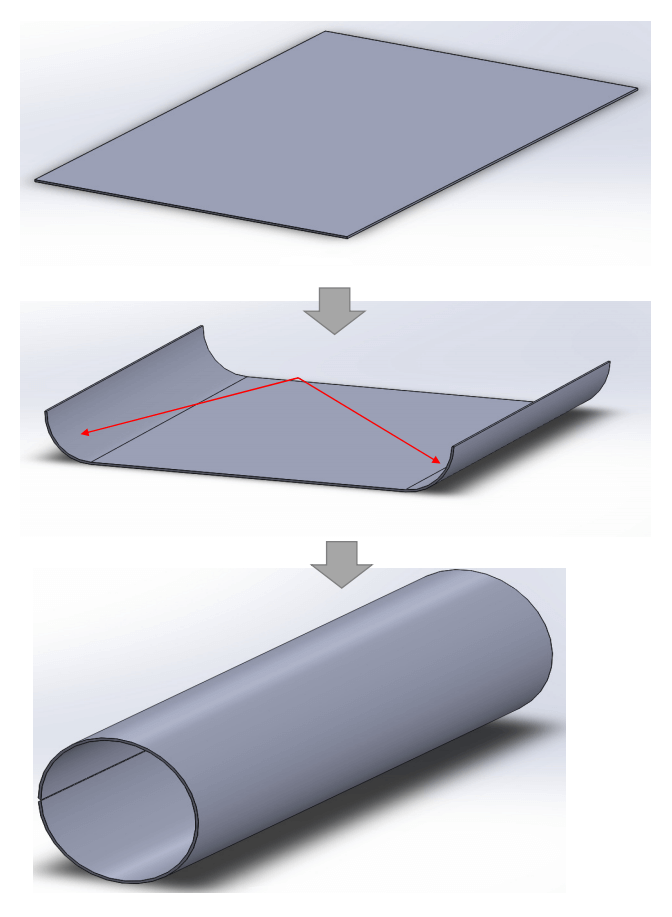

Die Walzprofiliermaschine, die auch als Blechwalzmaschine oder Blechwalze bezeichnet wird, ist eine vielseitige Metallumformungsanlage, mit der flache Metallplatten durch einen kontinuierlichen Biegeprozess in zylindrische, konische oder gebogene Formen gebracht werden.

Diese Maschine arbeitet nach dem Prinzip des Dreipunktbiegens, bei dem die strategische Positionierung und die synchronisierte Drehung der Formwalzen eine kontrollierte plastische Verformung des Blechs bewirken. Während das Blech die Walzen durchläuft, wird es progressiv gebogen, wodurch das gewünschte Profil des Werkstücks entsteht.

Walzprofiliermaschinen werden in zahlreichen Branchen eingesetzt, z. B. im Druckbehälterbau, im Schiffbau, in der Öl- und Gasinfrastruktur, in chemischen Verarbeitungsanlagen, im Stahlbau und im Schwermaschinenbau.

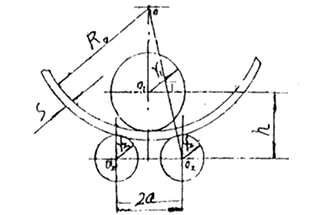

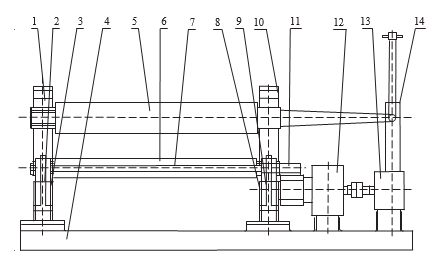

In einer typischen 3-Walzen-Konfiguration fungieren zwei untere Walzen als Antriebswalzen, die sich in beide Richtungen drehen können, um sowohl den Vorwärts- als auch den Rückwärtseinzug zu erleichtern. Die obere Walze, die als Quetsch- oder Biegewalze bezeichnet wird, ist vertikal verstellbar, um den Biegeradius zu steuern und unterschiedliche Materialstärken aufzunehmen. Diese Anordnung ermöglicht eine präzise Steuerung des Umformprozesses und damit die Herstellung komplexer Geometrien mit hoher Genauigkeit. (Siehe Abbildung)

Fortgeschrittene Modelle können Merkmale wie hydraulische oder servoelektrische Antriebe für erhöhte Präzision, CNC-Steuerungen für den automatischen Betrieb und Echtzeit-Überwachungssysteme zur Gewährleistung einer gleichbleibenden Qualität aufweisen. Einige Maschinen bieten auch spezielle Anbaugeräte für Aufgaben wie das Kegelwalzen oder das Vorbiegen von Kanten, was ihre Vielseitigkeit in der Metallverarbeitung weiter erhöht.

Beim Walzen von Stahlblechen wird das Material zwischen strategisch positionierten oberen und unteren Walzen hindurchgeführt. Der Dreipunktkontakt dieser Walzen führt zu einer kontrollierten Verformung, die das Blech in ein gebogenes oder kreisförmiges Profil verwandelt.

Diese Blechumformungstechnik kann als kontinuierlicher Drei-Punkt-Biegevorgang verstanden werden, der von einer Präzisions-Dreiwalzen-Biegemaschine ausgeführt wird. Der Prozess beginnt damit, dass ein Ende des Blechs zwischen die obere und untere Walze eingeführt wird.

Die obere Walze übt eine berechnete Abwärtskraft auf die Metallplatte aus, wodurch eine plastische Biegeverformung durch Druckspannung ausgelöst wird. Gleichzeitig ermöglicht die Drehung der unteren Walzen, die durch die Reibung zwischen den Oberflächen der Platte und der Walzen angetrieben wird, die bidirektionale Bewegung der Platte entlang ihrer Längsachse.

Wenn das Blech die Walzverformungszone durchläuft, kommt es zu einer plastischen Verformung, wenn die induzierte Spannung die Streckgrenze des Materials übersteigt. Diese kontrollierte Verformung breitet sich über die gesamte Länge des Blechs aus und führt zu einer gleichmäßigen plastischen Biegung, die dem gewünschten geometrischen Profil entspricht.

Die relative Positionierung der oberen und unteren Walze kann präzise eingestellt werden, um einen großen Bereich von Biegeradien zu erreichen. Der minimal erreichbare Radius wird durch den Durchmesser der oberen Walze begrenzt, wodurch die Prozessflexibilität bei gleichzeitiger Wahrung der strukturellen Integrität gewährleistet wird.

Ein entscheidender Aspekt dieses Prozesses ist die kontinuierliche Ausübung von Abwärtsdruck durch die obere Walze, die auf der Blechoberfläche hin und her schwingt. Diese dynamische Interaktion gewährleistet eine gleichmäßige Verformung und trägt zur Gesamtqualität des Endprodukts bei.

Die beschriebene Methode veranschaulicht das Funktionsprinzip einer symmetrischen Dreiwalzen-Biegemaschine, einem vielseitigen Werkzeug in der modernen Metallverarbeitung. Ihre Fähigkeit, präzise und wiederholbare Ergebnisse zu erzielen, macht sie in Branchen von unschätzbarem Wert, die vom Bauwesen bis zur Luft- und Raumfahrt reichen.

Die angetriebenen Walzen II und III werden durch ein synchronisiertes Motor-Getriebe-System angetrieben und drehen sich mit identischer Geschwindigkeit entweder in die gleiche oder in die entgegengesetzte Richtung. Diese Synchronisierung gewährleistet eine gleichmäßige Kraftverteilung und einen gleichmäßigen Materialfluss während des Biegevorgangs.

Die Vorwärtsbewegung des Blechs wird durch die zwischen den Rollen und der Blechoberfläche erzeugten Reibungskräfte begünstigt. Diese auf Reibung basierende Antriebsmethode ermöglicht eine präzise Steuerung der Bewegung der Platte durch die Biegevorrichtung.

Die Vielseitigkeit der Maschine bei der Herstellung verschiedener Biegungen wird durch die präzise Einstellung der Position der oberen Walze erreicht. Diese Einstellbarkeit ermöglicht eine Feinabstimmung des Biegeradius, um spezifische Designanforderungen zu erfüllen.

In Fällen, in denen die gewünschte Krümmung nicht in einem einzigen Durchgang erreicht wird, wird ein iterativer Ansatz verwendet. Die Position der oberen Walze kann schrittweise angepasst und der Walzvorgang wiederholt werden, bis das Werkstück die gewünschte Form aufweist. Diese adaptive Methodik gewährleistet eine hohe Präzision des Endprodukts.

Die Konfiguration der symmetrischen Dreiwalzen-Biegemaschine, bei der die Walzen in einem gleichschenkligen Dreieck angeordnet sind, führt während des Walzvorgangs zu einem charakteristischen geradlinigen Segment an beiden Enden des Werkstücks. Dieses nicht gebogene Segment, das etwa die Hälfte des Abstands zwischen den Mittelpunkten der beiden unteren Walzen beträgt, stellt eine Zone dar, in der ein effektives Walzen nicht möglich ist, und gilt als die wichtigste Einschränkung dieses Maschinentyps.

Trotz dieser Einschränkung ist die symmetrische Dreiwalzen-Blechbiegemaschine in der Industrie weit verbreitet. Ihre Beliebtheit ist auf die einfache Konstruktion, den benutzerfreundlichen Betrieb und die Kosteneffizienz zurückzuführen, was sie zu einer bevorzugten Wahl für viele Fertigungsanwendungen macht.

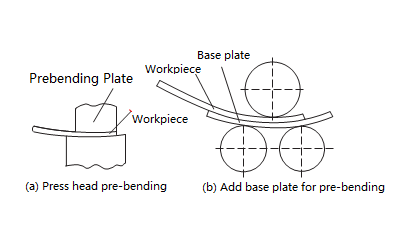

Um das Problem der geraden Segmente zu lösen, können verschiedene Abhilfestrategien angewandt werden, die auf die spezifischen Produktionsanforderungen und Werkstückeigenschaften zugeschnitten sind. Die folgende Tabelle beschreibt diese Methoden und bietet eine Anleitung zur Optimierung des Biegeprozesses und zur Minimierung von Unvollkommenheiten im Endeffekt.

| Artikel | Lösung |

| Vorbiegen des Ellenbogens | Bei dieser Technik werden die Enden des Stahlblechs mit einer Matrize vorgebogen. Pressmaschine, um die gewünschte Krümmung zu erreichen. |

| Zulage behalten | Fügen Sie an den Enden der Platte eine entsprechende Plattenzugabe hinzu. Nach dem Ausrollen einer bestimmten Länge an den beiden Enden kann der Rest (auch als geradliniges Segment bezeichnet) abgeschnitten werden. |

| Grundplatte zum Vorbiegen hinzufügen | Diese Methode wird auf dem Walzmaschinewie in Abbildung 3b dargestellt. Bei der Anwendung dieser Methode muss jedoch unbedingt die Kapazität der Walzmaschine berücksichtigt werden, d. h. die kombinierte Biegekraft des Werkstücks und der erforderlichen Dichtung sollte nicht größer sein als die der Walzmaschine. |

Bei fortschrittlichen asymmetrischen Dreiwalzen-Biegemaschinen sind innovative Wellenrollenanordnungen so konzipiert, dass gerade Liniensegmente auf dem gewalzten Werkstück minimiert oder eliminiert werden, wodurch die Qualität und Präzision des Endprodukts verbessert wird.

Das besondere Merkmal der Maschine ist die vertikale Verstellbarkeit der beiden unteren Walzen. Eine untere Walze kann präzise auf den Achsabstand der oberen Walze eingestellt werden, während die andere auf der Grundlage der Werkstückspezifikationen und der gewünschten Krümmung in eine optimale Position angehoben wird. Diese dynamische Konfiguration erlaubt eine bessere Kontrolle über den Biegeprozess und ermöglicht die Herstellung komplexerer Geometrien.

Das anfängliche Biegen und Walzen der Vorderkante des Stahlblechs wird durch diese einstellbare Einrichtung erleichtert. Nach etwa einer halben Umdrehung wird die Ausrichtung der beiden unteren Rollen strategisch verändert, um den Walzprozess fortzusetzen. Diese Anpassung in der Mitte des Prozesses ist entscheidend für die Beseitigung des geraden Segments, das sich normalerweise am hinteren Ende des Werkstücks bildet, was zu einem gleichmäßiger gebogenen Produkt führt.

Zur Verbesserung der Effizienz und Konsistenz kann das Werkstück nach dem ersten Durchgang auch gewendet werden. Bei dieser Technik wird das zuvor nicht gebogene Ende als Vorderkante für einen zweiten Walzvorgang positioniert. Diese Methode eliminiert nicht nur das verbleibende gerade Segment, sondern gewährleistet auch eine symmetrischere Krümmung über die gesamte Länge des Werkstücks.

Diese fortschrittlichen Techniken, kombiniert mit präziser CNC-Steuerung und Echtzeit-Feedback-Systemen, ermöglichen die Herstellung hochwertiger gebogener Komponenten mit minimaler Verformung und außergewöhnlicher Kreisgenauigkeit, die den strengen Anforderungen von Branchen wie Luft- und Raumfahrt, Energie und industrieller Großfertigung entsprechen.

Im Folgenden finden Sie einen kurzen Überblick über das Verfahren zum Walzen eines kurzen Zylinders mit einem Durchmesser von 400 mm oder mehr, damit Sie den Betrieb einer Dreiwalzen-Biegemaschine besser verstehen.

Das Material muss in Übereinstimmung mit der Zeichnung und den Prozessanforderungen geprüft werden und darf keine offensichtlichen Mängel an der Oberfläche aufweisen.

Die Qualität und die Spezifikationen des Materials sollten den einschlägigen nationalen und industriellen Normen entsprechen.

Beim Aufweiten muss der Durchmesser des Zylinders mit dem tatsächlichen Durchmesser des Endgehäuses übereinstimmen, und der Durchmesser des Zylindermaterials sollte auf der Grundlage des Zwischendurchmessers des Zylinders berechnet werden.

Die Aufweitungsrichtung sollte mit der Walzrichtung des Stahls übereinstimmen und auf eine 45°-Position begrenzt sein. Die Anordnung sollte effizient sein, das Kantenmaterial effektiv nutzen und die Ausnutzung des Stahls erhöhen.

Wird der Zylinder aus mehreren Teilen zusammengesetzt, muss das Schweißen entsprechend den technischen Anforderungen für die Montage und das Schweißen der Ausrüstung ausgeführt werden.

Der Abstand zwischen den Stumpfschweißnähten des Endgehäuses und der Längsnaht Die Nähte des zylindrischen Schalenteils sollten mehr als das Dreifache der Zylinderdicke und nicht weniger als 100 mm betragen.

Wenn der Zylinder mit einem Rohr, einer Stütze, einem Verstärkungsring, einer Grundplatte usw. verbunden ist, sollte die Anordnung der Längs- und Rundschweißnähte am Zylinder Löcher in der Grundplatte verhindern. Schweißnaht Der Verstärkungsring oder die Grundplatte sollte die Schweißnähte abdecken.

Die Linienzeichnung sollte präzise sein und eine geometrische Abbildungsmethode verwenden, um eine vertikale Linie, eine Winkelhalbierende und einen Mittelpunkt zu zeichnen, anstatt eine quadratische Vorlage.

Zeichnen Sie zuerst die Schnittlinie auf die Metallplatte, dann die tatsächliche Materiallinie, und überprüfen Sie die Linie mit dem nötigen Spielraum.

Toleranzanforderungen beim Zeichnen von Linien für die Stanzung:

Die Toleranzanforderung für die Strichzeichnung der Zylinderhöhe H beträgt H ± 1 mm.

Die Differenz zwischen zwei diagonalen Linien (△ L = L1 - L2) sollte weniger als oder gleich 2 mm betragen, und die Längentoleranz des Zylinderabschnitts beträgt L ± 3 mm.

Die Umfangsformel lautet L = π (Di + S), wobei Di der Zylinderdurchmesser (mm) und S die Zylinderdicke (mm) ist.

Nach der Markierung wird in das 100 mm x 100 mm große Feld in der oberen rechten Ecke der Stahlplatte eine Materialmarkierung eingepflanzt.

Ausblendung und Kantenbearbeitung:

Bei Blechen aus Kohlenstoffstahl mit einer Dicke von weniger als 12 mm erfolgt das Stanzen mit einer Schermaschine wenn möglich (ansonsten wird eine halbautomatische Schneidemaschine verwendet).

Nach dem Schneiden sollte die Schlacke gereinigt und entgratet werden.

Für Bleche mit einer Dicke von mehr als 6 mm, die eine Rille benötigen, werden halbautomatische Schneidemaschinen oder Walzfasenmaschinen verwendet. Für Bleche mit einer Dicke von weniger als 6 mm sollte das Schleifverfahren verwendet werden.

Die Rillen, die durch die Brennschneiden Die Maschine muss von Schlacke gereinigt sein, und die Schweißnaht darf keine Fehler wie Risse oder Delaminationen aufweisen.

Vor dem Schweißen muss die Oberfläche des geschweißte Verbindung sollte von allen schädlichen Verunreinigungen wie Oxid, Fett und Schlacke gereinigt werden.

Der Freiraum (berechnet von der Nut- oder Plattenkante) sollte ≥ 20 mm sein.

Beim Walzen eines Blechs können die Enden des Blechs aufgrund des fehlenden Kontakts mit der oberen Walze gebogen werden, was zu verbleibenden geraden Kanten führt.

Bei der symmetrischen Biegung beträgt die verbleibende gerade Kante typischerweise etwa die Hälfte des Achsabstands der unteren Rolle und hängt von der Blechdicke ab.

Asymmetrisches Biegen führt zu geraden Restkanten, die etwa 1/6 bis 1/10 derjenigen beim symmetrischen Biegen betragen.

Diese verbleibenden geraden Kanten lassen sich bei der Korrektur nur schwer vollständig beseitigen und können zu Qualitätsproblemen und Unfällen mit der Ausrüstung führen, weshalb sie vorgebogen werden sollten.

Wenn ein Vorbiegen nicht möglich ist, können sie nach dem letzten Walzen mit einer Schablone korrigiert werden.

Vor dem Biegen müssen die Oberfläche des Stahlblechs und die Oberfläche der Walze gereinigt und Rost, Leder, Wolle, Kanten, Ecken oder starre Partikel entfernt werden.

Beim Walzen von rostfreiem Stahl beispielsweise müssen die obere und die untere Walze durch Klebeband oder eine spezielle Farbschicht geschützt werden, und die Schutzschicht darf keine starren Partikel enthalten.

Wenn das Blech in die Walzmaschine eingelegt wird, sollte das Werkstück gedreht werden, um eine Fehlausrichtung zu vermeiden, und die Hauptachse des Werkstücks sollte parallel zur Walzenwelle ausgerichtet sein, um eine gute Qualität des Rundwalzens zu gewährleisten.

Das Rundwalzen ist der wichtigste Schritt bei der Produktumformung und kann in einem Durchgang oder in mehreren Durchgängen durchgeführt werden.

Die Anzahl der Stiche hängt von den Anforderungen des Prozesses ab, wie z. B. der maximal zulässigen Verformungsrate beim Kaltwalzen, und von den Grenzen der Ausrüstung, wie z. B. den Greif- und Leistungsbedingungen.

Wenn die Rückfederung beim Kaltwalzen beträchtlich ist, muss ein gewisses Maß an Überwalzung vorgenommen werden.

Der Längsversatz des Zylinderendes sollte weniger als 1,5 mm betragen. Die Blechwalzen Das Verfahren ist in der nebenstehenden Abbildung dargestellt.

Das Hauptziel der Rundheitskorrektur besteht darin, eine gleichmäßige Krümmung über das gesamte kreisförmige Profil zu erreichen und dadurch die Produktqualität und die Maßgenauigkeit zu verbessern. Dieser Prozess umfasst in der Regel die folgenden Schritte:

(1) Erstes Einrichten und Zuführen: Auf der Grundlage empirischer Daten oder genauer Berechnungen werden die Walzen auf die optimale Position der Korrekturkrümmung eingestellt. Diese Ersteinstellung ist von entscheidender Bedeutung, da sie die Effektivität des nachfolgenden Walzprozesses bestimmt. Berücksichtigen Sie Faktoren wie Materialeigenschaften, Dickenschwankungen und Eigenspannungen aus früheren Umformvorgängen.

(2) Präzisionsrundwalzen: Führen Sie mindestens zwei vollständige Walzzyklen unter der festgelegten Korrekturkrümmung durch. Achten Sie besonders auf den Schweißnahtbereich, da dieser Bereich häufig eine zusätzliche Bearbeitung erfordert, um eine gleichmäßige Krümmung zu gewährleisten. Verwenden Sie fortschrittliche Sensoren und Echtzeit-Überwachungssysteme, um die Walzparameter kontinuierlich zu bewerten und anzupassen und eine gleichmäßige Druckverteilung und einen gleichmäßigen Materialfluss zu gewährleisten.

(3) Kontrollierte Entlastung: Reduzieren Sie die Korrekturlast schrittweise und kontrolliert. Lassen Sie das Werkstück mehrere zusätzliche Walzzyklen mit schrittweise abnehmender Last durchlaufen. Dieser Schritt ist entscheidend für den Spannungsabbau und die Minimierung von Rückfederungseffekten, was zu einer verbesserten Maßhaltigkeit des Endprodukts führt.

Führen Sie während des gesamten Prozesses strenge Qualitätskontrollmaßnahmen durch, z. B. Inline-Lasermesssysteme, um die erreichte Rundheit anhand der vorgegebenen Toleranzen zu überprüfen. Bei hochpräzisen Anwendungen sollte die Integration adaptiver Steuerungsalgorithmen in Betracht gezogen werden, die die Walzparameter auf der Grundlage von Echtzeit-Rückmeldungen dynamisch anpassen können, um den Rundheitskorrekturprozess weiter zu optimieren.