Was sind die Unterschiede zwischen Wasser- und Ölabschrecken bei 35CrMo-Stahl? In diesem Artikel werden die unterschiedlichen Auswirkungen dieser beiden Verfahren auf die Stahlhärte und die mechanischen Eigenschaften untersucht. Durch den Vergleich der Ergebnisse beider Verfahren beleuchtet der Artikel, welches Verfahren für bestimmte Fertigungsanforderungen besser geeignet ist. Die Leser erhalten Einblicke in den optimalen Abschreckprozess, in das Gleichgewicht zwischen Festigkeit und Flexibilität und in die wirtschaftlichen Vorteile der beiden Verfahren.

35CrMo-Stahl, ein in den Teilen unseres Unternehmens häufig verwendetes Material, wird normalerweise entweder durch Ölkühlung oder durch Wasserabschrecken mit Ölkühlung vergütet. Da jedoch der Mehrzweckofen der Produktionslinie in Betrieb genommen wurde, ist er nicht in der Lage, den Prozess der Wasserabschreckung mit Ölkühlung abzuschließen.

Infolgedessen weisen die ölgehärteten Werkstücke, insbesondere solche mit gewalzten Stäben ohne Oberflächenbearbeitung, eine niedrige Härte auf und erfüllen die Ziehanforderungen nicht. Dies erfordert ein zweites Abschrecken, was sich negativ auf die Leistung der Teile auswirkt, die Produktionskosten erhöht und zu unnötigen Verlusten führt.

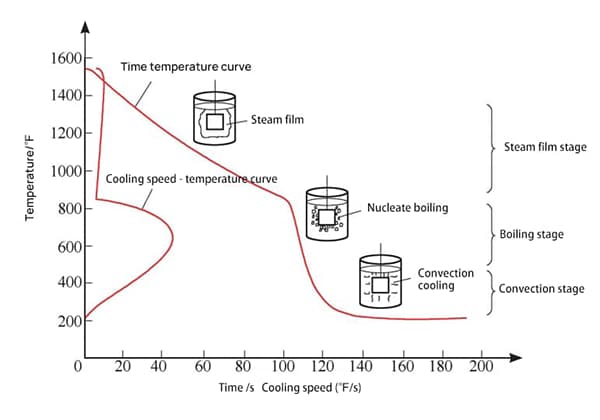

Eine Analyse hat ergeben, dass die geringe Härte in erster Linie auf eine unzureichende Abkühlgeschwindigkeit zurückzuführen ist. Auf der Grundlage einschlägiger Daten und der Produktionserfahrung anderer Wärmebehandlungsanlagen kann die Abkühlung von 35CrMo-Stahlstäben mit Sole die Abkühlungsgeschwindigkeit erhöhen.

Da unser Unternehmen bei der Herstellung von 35CrMo-Stahlstäben bisher keine Wasserabschreckung angewendet hat, müssen wir sowohl die Wasserabschreckung als auch die Ölabschreckung testen und ihre mechanischen Eigenschaften vergleichen, bevor wir uns für die Wasserabschreckung von 35CrMo-Stahlstäben entscheiden.

Das Prüfmaterial ist 35CrMo Stahlstange von unserem Unternehmen hergestellt( φ 60mm), siehe Tabelle 1 für die chemische Zusammensetzung.

Tabelle 1 Chemische Zusammensetzung von 35CrMo Stabstahl (Massenanalyse) (%)

| Projekt | C | Si | Mn | Cr | Mo | S | P | Cu | Ni |

| Nationale Norm | 0.32~0.40 | 0.17~0.37 | 0.40~0.70 | 0.80~1.10 | 0.15~0.25 | ≤0.035 | ≤0.035 | ≤0.30 | ≤0.30 |

| Materialien testen | 0.36 | 0.26 | 0.56 | 0.99 | 0.17 | 0.03 | 0.02 | 0.1 | 0.1 |

Die Produktionslinie für Mehrzweck-Ofenprüfgeräte ist in Abbildung 1 dargestellt. Die elektronische Universalprüfmaschine wird mit dem Rockwell-Härteprüfgerät und dem Mikrocomputer CMT8202 gesteuert.

Abb. 1 Produktionslinie für Mehrzwecköfen

Der Test besteht aus zwei Teilen: einem Vergleich der Tiefe der gehärteten Schicht zwischen zwei Abschreckmethoden.

Die Proben beider Abschreckmethoden werden einem Zugversuch unterzogen, und die Ergebnisse ihrer Zugfestigkeit und Dehnung werden verglichen.

Nehmen Sie eine φ60mm Stange als Testmuster und führen Sie eine Ölabschreckung und eine Wasserabschreckung durch.

(1) Öl Abschreckungsprozess

Abschrecken 860 ℃, Halten für 45min, Ölkühlung auf 150 ℃;

Bei 200 ℃ temperieren, 180 Minuten halten und an der Luft auf Raumtemperatur abkühlen.

(2) Wasserabschreckung

Abschrecken bei 860 °C, 45 Minuten halten und dann mit Wasser auf 150 °C abkühlen.

Auf 200 °C erhitzen, 180 Minuten lang halten und an der Luft auf Raumtemperatur abkühlen lassen.

Auf der Oberfläche der behandelten Probe sind keine Abschreckungsrisse zu beobachten.

Messen Sie die Härte der bearbeiteten Oberfläche alle 2,5 mm von der Oberfläche zur Mitte, wie in Abbildung 2 dargestellt.

Die Ergebnisse der Härteprüfung sind in Tabelle 2 dargestellt.

Tabelle 2 zeigt, dass die Härte nach der Wasserabschreckung hoch ist und die gehärtete Schicht tief ist.

Abb. 2 Härteprüfung der gehärteten Schicht

Tabelle 2 Härte der gehärteten Schicht

| Abstand zur Oberfläche/mm | 0 | 2.5 | 5 | 7.5 | 10 | 12.5 | 15 | 17.5 | 20 | 22.5 | 25 | 30 |

| Wasserabschreckung Härte HRC | 53 | 52 | 50 | 46 | 40 | 37.5 | 35 | 33 | 32 | 30 | 28 | 25.5 |

| Ölabschreckhärte HRC | 33 | 32 | 31 | 30.5 | 30 | 28 | 27.5 | 26 | 24 | 23 | 23 | 22.5 |

35CrMo-Stahlstäbe können in Öl und Wasser abgeschreckt werden, und die Härte kann durch die Einstellung der Anlasstemperatur auf 28-30HRC eingestellt werden.

(1) Ölabschreckung

Abschrecken 860 ℃, Halten für 45min, Ölkühlung auf 150 ℃;

Anlassen bei 520 ℃, 90 Minuten halten und an der Luft auf Raumtemperatur abkühlen. Die Prozesskurve ist in Abb. 3 dargestellt.

Abb. 3 Prozesskurve der Ölabschreckung

(2) Wasserabschreckung

Abschrecken 860 ℃, Halten für 45min, Wasserkühlung auf 150 ℃;

Anlassen bei 580 ℃, 90 Minuten halten und an der Luft auf Raumtemperatur abkühlen. Die Prozesskurve ist in Abb. 4 dargestellt.

Abb. 4 Prozesskurve der Wasserabschreckung

Der Probestab wird zu einer Zugprobe für den Zugversuch verarbeitet, und die Ergebnisse sind in Tabelle 3 aufgeführt.

Aus Tabelle 3 ist ersichtlich, dass die Festigkeit nach der Wasserabschreckung relativ hoch und die Zähigkeit relativ niedrig ist, wobei die Unterschiede insgesamt gering sind.

Tabelle 3 Mechanische Eigenschaften

| Abschrecken Kühlmedium | Zugfestigkeit/MPa | Dehnung (%) |

| Sole | 880 | 14 |

| Öl | 814 | 19 |

Aus den Testergebnissen lässt sich ableiten, dass sich zwar die Zugfestigkeit deutlich verbessert hat, die Dehnung jedoch bei gleicher Oberflächenhärte abgenommen hat. Dies ist auf die schnelle Abkühlgeschwindigkeit bei der Wasserabschreckung zurückzuführen, die zu einer tief gehärteten Schicht und einer hohen Härte führt.

Diese Lösung behebt das Problem der unzureichenden Härte von 35CrMo-Stahlstäben nach dem Ölabschrecken.

Die Umstellung einiger 35CrMo-Stahlteile auf ein Wasserabschreckverfahren kann nicht nur die Produktionsanforderungen erfüllen und die Nacharbeitsquote senken, sondern auch Kosten sparen. Die Stromeinsparungen entsprechen den Stromkosten für die Nacharbeit plus den durch das bestehende Verfahren eingesparten Stromkosten. Die Berechnung lautet wie folgt: Stromeinsparung = (209 × 1,5 + 78 × 3) × 120 (ca. 120 Läufe der 35CrMo-Stahlproduktion pro Jahr) × 10% × 1,2 + 91 (Leistung der Waschanlage) × 0,5 × 120 × 1,2 Yuan = 14436 Yuan.

Eingesparte Arbeitskosten = (eingesparte Zeit+Nacharbeitszeit) × Anzahl der Bediener × Jahresproduktionsofen × Stückpreis der Arbeitsstunde=(0,5+4,5×10%)×2×120×8,571yuan = 1954yuan.

Eingesparte Materialkosten = (Abschrecköl Verlust pro Ofen+Reinigungsmittelverlust) × jährliche Produktionswärme=(50+20) × 120 Yuan = 8400 Yuan.

Der jährliche Gesamtbetrag beläuft sich auf etwa 24790 Yuan.

35CrMo-Stahlstäbe können mit Wasser statt mit Öl abgeschreckt werden.

Die Härte kann nicht nur die Anforderungen erfüllen, sondern hat auch wenig Einfluss auf die umfassenden mechanischen Eigenschaften.

Weiterführende Lektüre: Tabelle der mechanischen Eigenschaften von Metallen

Zusätzlich zu diesen Vorteilen ist die Nacharbeitsquote deutlich gesunken, was zu einer Verbesserung der Arbeitseffizienz und einer Senkung der Produktionskosten führt. Darüber hinaus führen die Verwendung einer niedrigeren Abschrecktemperatur und die Beseitigung von Ölrauch, der beim Abschrecken des Materials durch Ölkühlung entsteht, zu verbesserten wirtschaftlichen Vorteilen sowie zu Energieeinsparungen und geringeren Emissionen.