1. Vorwort 42CrMo ist ein legierter Baustahl mit mittlerem Kohlenstoffgehalt, der für seine umfassenden mechanischen Eigenschaften, seine hervorragende Härtbarkeit und sein breites Anwendungsspektrum bekannt ist. Er wird häufig in der Maschinenindustrie zur Herstellung von Zahnrädern, Pleuelstangen, hochfesten Bolzen und anderen wichtigen Komponenten verwendet. 42CrMo-Schmiedestahl wird von einem Stahlwerk geliefert. Der Herstellungsprozess umfasst [...]

42CrMo ist ein legierter Baustahl mit mittlerem Kohlenstoffgehalt, der für seine umfassenden mechanischen Eigenschaften, seine hervorragende Härtbarkeit und sein breites Anwendungsspektrum bekannt ist. Er wird häufig in der Maschinenindustrie zur Herstellung von Zahnrädern, Pleuelstangen, hochfesten Bolzen und anderen wichtigen Komponenten verwendet.

42CrMo-Schmiedestahl wird von einem Stahlwerk geliefert. Der Herstellungsprozess umfasst das Raffinieren außerhalb des Ofens, das Gießen zu Blöcken, das Schmieden zu Vormaterial und schließlich das Normalisieren.

Ein Unternehmen hat diese Charge geschmiedeter Rohlinge für die Herstellung einer Wickelwelle in einer Umspulanlage für die Bandproduktion erworben. Das endgültige Wärmebehandlungsverfahren für das Produkt wird sein Abschrecken und Anlassen.

Die erforderlichen mechanischen Eigenschaften sind eine Zugfestigkeit von 900 bis 1100 MPa, eine Streckgrenze von mindestens 650 MPa und eine Schlagabsorptionsenergie von mindestens 40 J.

Bei einer Rohmaterialprüfung wurde festgestellt, dass die makro- und mikrometallografischen Strukturen anormal waren. Es wurde vorläufig festgestellt, dass der Schmiederohling nicht normalisiert war.

In diesem Beitrag werden wir Methoden und Möglichkeiten zur Verbesserung der Qualität des Schmiedevormaterials auf der Grundlage physikalischer und chemischer Testergebnisse diskutieren und analysieren. Es werden mehrere Wärmebehandlungspläne formuliert.

Bei dem Testmaterial handelt es sich um 42CrMo-Schmiedestahl, der nach den Anforderungen für hochwertigen legierten Baustahl (GB/T3077-2015) als akzeptabel eingestuft wurde.

Die in Tabelle 1 dargestellten Testergebnisse wurden mit einem Spectrolab-Spektrometer erzielt und entsprechen den Standardanforderungen.

Tabelle 1: Chemische Zusammensetzung (Massenanteil) der Schmiedevormaterialprobe

| Element | Standardwert | Gemessener Wert |

| C | 0.38~0.45 | 0.45 |

| Si | 0.17~0.37 | 0.26 |

| Mn | 0.50~0.80 | 0.74 |

| Cr | 0.90~1.20 | 1.09 |

| Mo | 0.15~0.25 | 0.22 |

| P | ≤0.020 | 0.018 |

| S | ≤0.020 | 0.012 |

Die Rohstoffe im Lager wurden einer metallografischen Prüfung unterzogen.

Die Probe wurde gemäß den Anforderungen der GB/T 13298-2015 entnommen, in der die Methode zur Prüfung der metallischen Mikrostruktur beschrieben ist. Die Makrogefügefehler und nicht-metallisch Einschlüsse wurden anhand des GB/T 1979-2001 Makrostruktur-Fehlerbewertungsdiagramms für Baustahl und der GB/T 10561-2005 bewertet, die die Bestimmung des Gehalts an nichtmetallischen Einschlüssen in Stahl beschreibt.

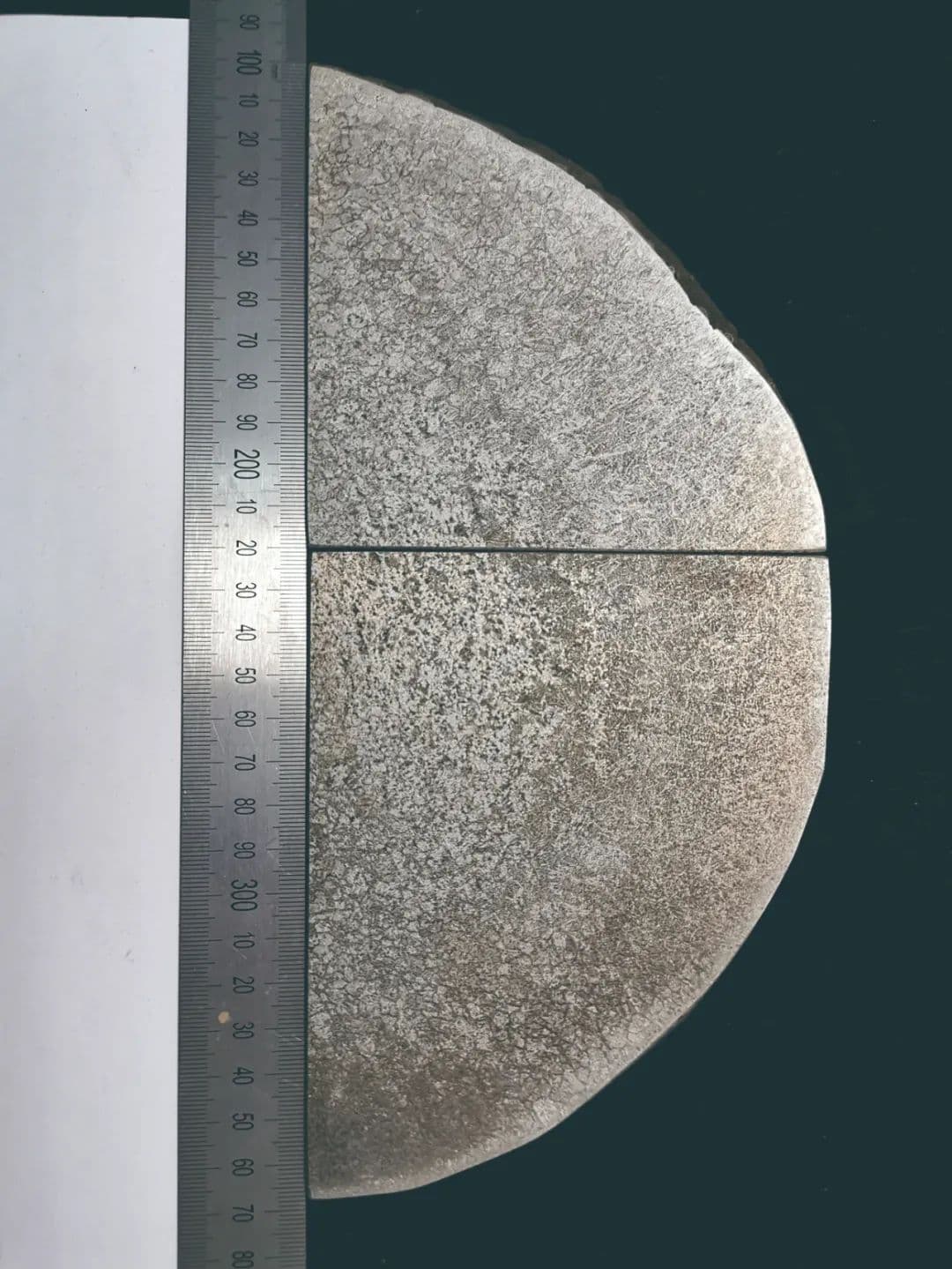

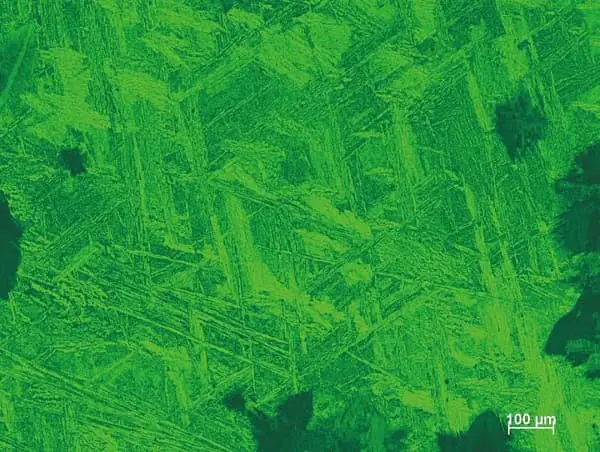

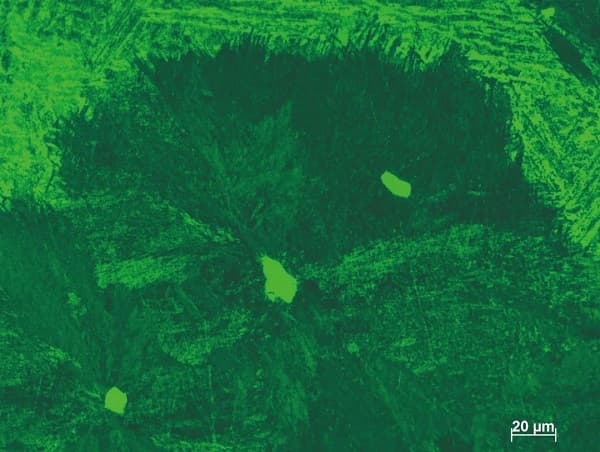

Die Makromorphologie ist in Abbildung 1 und das Mikrogefüge in Abbildung 2 dargestellt. Die Testergebnisse sind in Tabelle 2 aufgeführt.

Abb. 1 Prüfung einer Schmiederohlingsprobe bei geringer Vergrößerung (1:1 industrielle Salzsäure-Heißkorrosion)

a) Grober netzförmiger Ferrit

b) Ein Teil des Gewebes ist Sorbit

c) Ein Teil des Gewebes besteht aus Perlit + einer kleinen Menge Bainit und Ferrit

d) Ein Teil des Gewebes ist grob

Abb. 2 Metallographische Struktur der Schmiederohlingsprobe

Tabelle 2: Metallographische Prüfergebnisse der Probenahme von Schmiedeblöcken

| Testaufgaben: | Ergebnis der Erkennung |

| Fehler bei geringer Vergrößerung | Im Allgemeinen ist die Porosität Grad 1, und der Dendrit auf der Testoberfläche ist grob und weist eine starke Entmischung auf. |

| Nichtmetallische Einschlüsse | A0.5,B0.5 |

| Art der Organisation | Die Gewebeverteilung ist extrem ungleichmäßig, das Gewebe ist grob, und das Gewebe besteht aus Ferrit + Perlit + netzförmigem Ferrit + einer kleinen Menge Bainit |

Das Schmiedematerial wird entnommen und auf seine mechanischen Eigenschaften gemäß den in GB/T 2975-2018 beschriebenen Anforderungen geprüft. Diese Norm umreißt die Anforderungen an den Ort der Probenahme und die Probenvorbereitung für die Durchführung von Prüfungen der mechanischen Eigenschaften von Stahl und Stahlprodukten.

Die Ergebnisse sind in Tabelle 3 dargestellt.

Tabelle 3: Prüfergebnisse der mechanischen Eigenschaften des Schmiedevormaterials

| Zugfestigkeit / MPa | Streckgrenze / MPa | Körperlängenrate nach Frakturen (%) | Aufprallabsorptionsenergie (KV2 / J) |

| 983 | 845 | 12.0 | 10, 6.0, 6.0 |

Die physikalischen und chemischen Testergebnisse haben gezeigt, dass der Schmiedeknüppel eine grobe Struktur, eine anormale Struktur und schlechte mechanische Eigenschaften aufweist, die vermutlich auf eine schlechte Schmiedequalität und eine unzureichende Normalisierungsbehandlung zurückzuführen sind.

Um die Auswirkungen der Struktur des Rohmaterials auf die abschließende Wärmebehandlung (Abschrecken und Anlassen) zu untersuchen und die Verbesserung verschiedener Wärmebehandlungsverfahren auf die Qualität des Rohmaterials zu überprüfen, wurden mehrere Wärmebehandlungsprogramme entwickelt. Das Ziel ist es, Verbesserungsmaßnahmen zu analysieren und vorzuschlagen.

Es wurden drei Wärmebehandlungsverfahren für die Prüfung der Schmiedestückreste entwickelt: Normalisieren, Vergüten und eine Kombination aus Normalisieren und Vergüten.

Aus den Schmiedestücken wurden nach der Wärmebehandlung Proben entnommen und auf ihre metallografische Struktur und mechanischen Eigenschaften untersucht. Die Ergebnisse wurden mit den Konstruktionsanforderungen verglichen und sind in Tabelle 4 aufgeführt.

Tabelle 4: Leistungsindizes und Strukturtypen nach drei Verfahren

| Prozess-Status | Zugfestigkeit / MPa | Streckgrenze / MPa | Dehnung nach Bruch (%) | Schlagabsorptionsenergie (KV2 / J) | Art der Organisation |

| Normalisierung | 1098 | 959 | 12.5 | 17, 15, 18 | Segregation existiert in der Organisation; die Struktur ist Sorbit + Troostit + Bainit |

| Anlassen | 878 | 752 | 16.0 | 77, 87, 80 | Es gibt eine offensichtliche Entmischung im Gewebe; die Struktur ist Sorbit + eine kleine Menge Ferrit |

| Normalisieren + Anlassen | 988 | 828 | 16.0 | 94, 107, 110 | Segregation besteht in der Organisation; das Gewebe ist Sorbit + eine kleine Menge Ferrit |

| Anforderung an die Gestaltung | 900~1100 | ≥650 | ≥12.0 | ≥40 | Sorbit, eine kleine Menge Ferrit erlaubt |

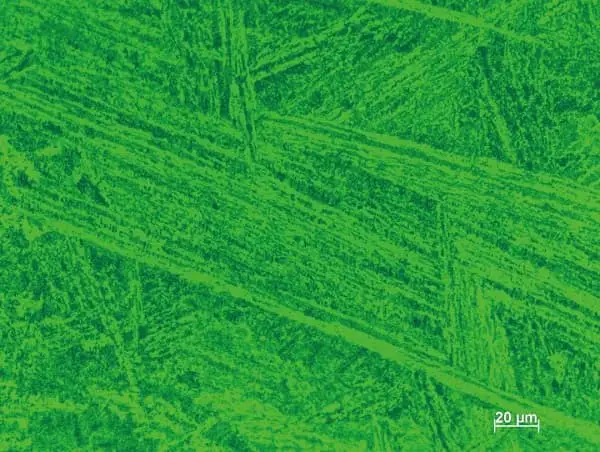

Bei der Analyse und dem Vergleich wurde festgestellt, dass sich die Festigkeit und Zähigkeit der normalisierten Probe erheblich verbessert hatten und der Netzwerkferrit in der Struktur verschwunden war, wie in Abbildung 3 dargestellt.

Abb. 3 Struktur nach der Normalisierung (880 ℃ Luftkühlung)

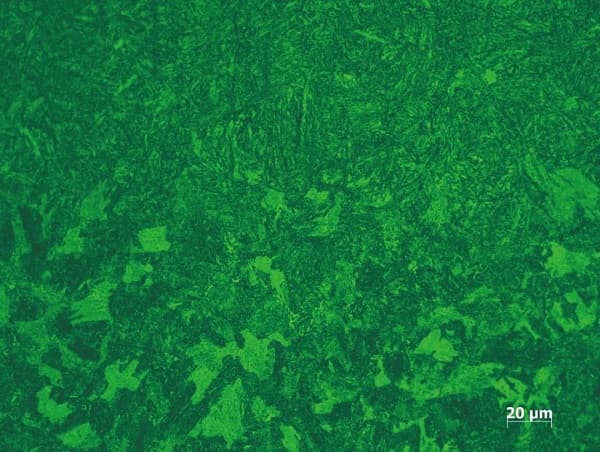

Obwohl das direkte Abschrecken und Anlassen des Schmiedevormaterials den Nettoferrit in der Probe eliminierte, lag die Zugfestigkeit weit unter den technischen Anforderungen, und es gab eine merkliche Entmischung im Gefüge, wie in Abbildung 4 dargestellt.

Abb. 4 Anlassen (860 ℃ Ölkühlung und 610 ℃ Luftkühlung)

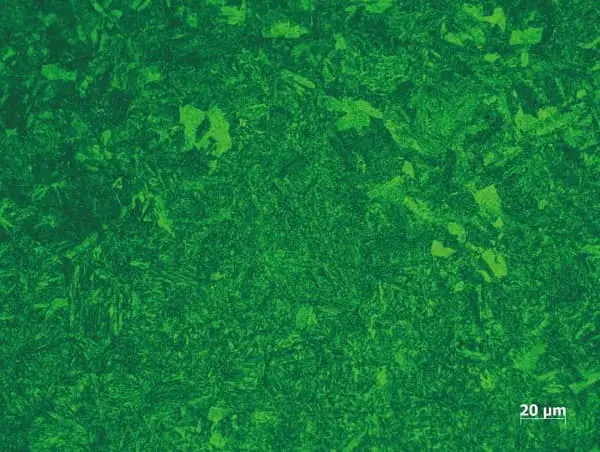

Die Proben, die einer Normalisierung mit anschließendem Vergüten unterzogen wurden, erfüllten nicht nur alle technischen Anforderungen in Bezug auf die Leistungsindikatoren, sondern verbesserten auch die Gleichmäßigkeit des Gefüges, wie in Abbildung 5 dargestellt.

Abb. 5 Normalisieren + Vergüten (880°C Luftkühlung + 860°C Ölkühlung, 610°C Luftkühlung)

Das anormale Gefüge des Schmiedematerials wird in der Regel durch hohe Temperaturen während des Schmiedens verursacht, die zu einem schnellen Kornwachstum und einer mangelnden Kornfeinung führen. Darüber hinaus kann eine unzureichende Abkühlung nach dem Schmieden zur Bildung von Netzwerkferrit führen, was die mechanischen Eigenschaften des Werkstoffs, insbesondere seine Kerbschlagzähigkeit bei Raumtemperatur, stark beeinträchtigt.

Um die Bildung von groben Körnern, Netzwerkferrit und sogar widmanstatten Strukturen ist es wichtig, die Erwärmungstemperatur während des Schmiedens streng zu kontrollieren und die Abkühlungsgeschwindigkeit angemessen zu regulieren. Das Normalisieren kann das Gefüge weiter verfeinern und das Zurückbleiben von Netzwerkferrit und anderen Strukturen verhindern.

Da das Schmiedematerial nicht wie vorgeschrieben normalisiert wurde, ist es notwendig, die metallografischen Kontrollen während der Lagerung des Rohmaterials zu verstärken, um sicherzustellen, dass es die erforderlichen Anforderungen im normalen Prozess erfüllt. Werden im Ausgangsgefüge abnormale Erscheinungen wie grobes Gefüge, netzartiges Ferrit oder sogar widmanstattende Strukturen festgestellt, muss vor dem Abschrecken eine Normalisierungsbehandlung durchgeführt werden.

Andernfalls entsprechen das Gefüge und die Eigenschaften möglicherweise nicht den gewünschten Anforderungen, und das Vorhandensein von retikulärem Ferrit kann sogar Abschreckrisse beim Abschrecken verursachen, was zu einem Versagen des Produkts während der Wärmebehandlung führt.