Stellen Sie sich eine Welt vor, in der Objekte nicht nur Form annehmen, sondern sich mit der Zeit weiterentwickeln. Das ist das Versprechen des 4D-Drucks - ein revolutionärer Sprung vom herkömmlichen 3D-Druck, der die Zeit als transformative Dimension einbezieht. In diesem Artikel erfahren Sie, wie diese bahnbrechende Technologie intelligente Materialien nutzt, um anpassungsfähige, sich selbst zusammensetzende Strukturen zu schaffen. Von medizinischen Stents bis hin zu Stoffen für die Raumfahrt - der 4D-Druck wird die Landschaft der Fertigung und darüber hinaus verändern. Entdecken Sie die neuesten Fortschritte und das zukünftige Potenzial dieser faszinierenden Innovation.

Im Februar 2011 stellte Professor Skylar Tibbits, Leiterin des Self-Assembly Lab am Massachusetts Institute of Technology (MIT) in den Vereinigten Staaten, in einem TED-Talk (Technology, Entertainment, Design) - einer gemeinnützigen Organisation mit Sitz in den USA - das Konzept der Formgebung durch Selbstmontage von Materialien vor.

Im Jahr 2013 kehrte Professor Tibbits auf die TED-Bühne zurück und präsentierte der Welt zum ersten Mal das Konzept des 4D-Drucks. Sein Vortrag erregte in verschiedenen Branchen große Aufmerksamkeit und machte ihn zum Erfinder des 4D-Drucks.

Seitdem hat das 4D-Drucken weltweites Interesse geweckt, wobei sich die Technologie rasch weiterentwickelt und auf breitere Anwendungen ausgedehnt hat. Professor Tibbits und sein Self-Assembly Lab haben in Zusammenarbeit mit Stratasys die Forschung fortgesetzt und zahlreiche physikalische Modelle des 4D-Drucks entwickelt, wie in den Abbildungen 8-1 bis 8-4 dargestellt.

Derzeit befindet sich die 4D-Drucktechnologie noch in der Erprobungsphase und hat noch keine großtechnischen Anwendungen erreicht.

Sie birgt jedoch ein enormes Potenzial für die Revolutionierung der Fertigungstechnologie und zieht die Aufmerksamkeit zahlreicher Länder auf der ganzen Welt auf sich, insbesondere der Vereinigten Staaten und Chinas, wo immer wieder neue Forschungsergebnisse erzielt werden.

Im Jahr 2011 begann das MIT mit der Erforschung der 4D-Drucktechnologie; 2014 stellte das amerikanische Unternehmen Nervous System das erste 4D-gedruckte hohle Kleid vor; 2017 nutzte die NASA den 4D-Druck zur Herstellung von faltbaren Metallgeweben, um sie für die Herstellung verschiedener Raumfahrzeuge vorzubereiten; 2016 setzte ein Expertenteam des Xijing-Krankenhauses der Vierten Medizinischen Militäruniversität in China in Zusammenarbeit mit einem lokalen nationalen Schlüssellabor erstmals 4D-gedruckte Trachealstents zur Behandlung von Säuglingen mit komplexen angeborenen Herzerkrankungen ein, die mit einer schweren bilateralen Trachealstenose einhergingen.

Zusammenfassend lässt sich sagen, dass der 4D-Druck einen Paradigmenwechsel herbeiführen, das Denken erweitern und Vorfreude und Begeisterung für die Zukunft wecken wird.

Seit Professor Skylar Tibbits das Konzept des 4D-Drucks im Jahr 2013 erstmals vorstellte, wurde die Definition von immer mehr Wissenschaftlern interpretiert, was zu einer Vielzahl von Beschreibungen und einigen Debatten führte, ohne dass ein Konsens erzielt wurde. Es ist erwähnenswert, dass mit der Weiterentwicklung der 4D-Drucktechnologie auch ihr begrifflicher Inhalt immer mehr erweitert wird.

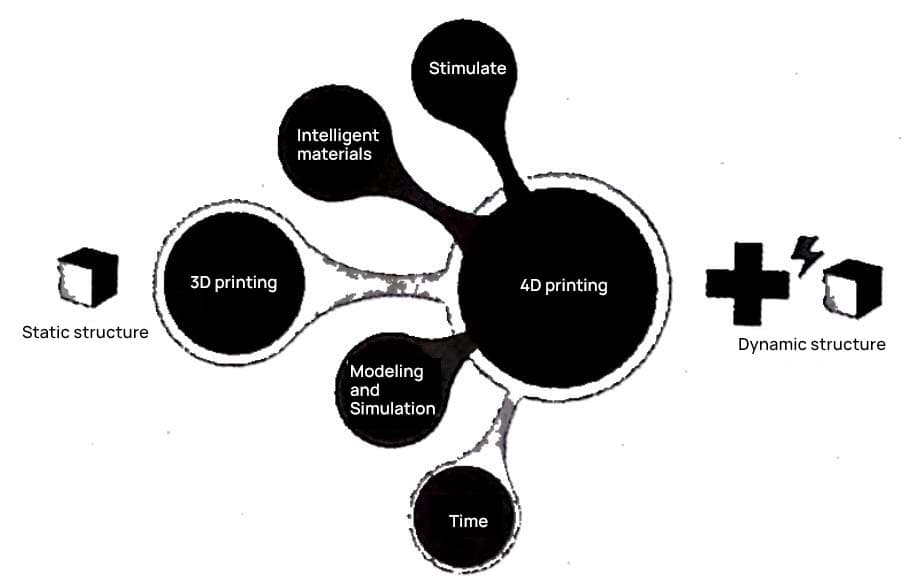

Erstens bietet dieses Buch eine umfassende Erläuterung des 4D-Drucks, wie er von Professor Skylar Tibbits beschrieben wird: 4D-Druck ist ein neues Verfahren, das einen radikalen Wandel in der additiven Fertigung darstellt. Es handelt sich um Multimaterialdrucke, die sich im Laufe der Zeit verändern können, oder um ein maßgeschneidertes Materialsystem, das direkt vom Druckbett aus eine andere Form annehmen kann.

Diese Technik bietet einen rationellen Weg von der Idee zur Realität mit leistungsorientierten Funktionen, die direkt in die Materialien integriert sind.

Die vierte Dimension wird hier als Transformation im Laufe der Zeit beschrieben und unterstreicht, dass gedruckte Strukturen nicht mehr nur statische, tote Objekte sind, sondern programmierbar aktiv sind und sich selbständig transformieren können.4D Printing ist ein erster Einblick in die Welt der evolvierbaren Materialien, die auf die Bedürfnisse der Nutzer oder Veränderungen der Umwelt reagieren können.

Im Mittelpunkt dieser Technologie stehen drei Schlüsselfähigkeiten: die Maschine, das Material und das geometrische "Programm".

Professor Skylar Tibbits erläutert den 4D-Druck als ein Verfahren, das sich grundlegend vom 3D-Druck (additive Fertigung) unterscheidet. Der 4D-Druck erfordert ein entwicklungsfähiges Multimaterial- oder benutzerdefiniertes Materialsystem, das sich nach der Herstellung im 3D-Druck mit der Zeit weiterentwickeln oder von einer Form in eine andere verwandeln kann.

Durch die Einbettung leistungsorientierter Merkmale direkt in das Materialsystem bietet der 4D-Druck eine Abkürzung vom Konzept zur Realität. Die vierte Dimension des 4D-Drucks, die als Evolution im Laufe der Zeit beschrieben werden kann, unterstreicht, dass die durch den 3D-Druck geschaffenen Strukturen nicht mehr statisch sind, sondern für eine autonome Transformation programmiert werden können.

Beim 4D-Druck gibt es drei Schlüsseltechnologien: die Hardware, die Materialien und die geometrische "Programmierung".

Um das Konzept des 4D-Drucks, wie es von Professor Skylar Tibbits erläutert wird, vollständig zu verstehen, muss man die folgenden Nuancen kennen:

Die so genannte vierte Dimension bezieht sich auf die Entwicklung des evolvierbaren Materialsystems im Laufe der Zeit, was laut Professor Tibbits einer Selbstmontage gleichkommt - das heißt, das Materialsystem kann sich innerhalb eines bestimmten Zeitrahmens auf der Grundlage von softwaredefinierten Modellen in die gewünschte Form verwandeln.

Der grundlegende Unterschied zum 3D-Druck liegt vor allem in einer grundlegenden Veränderung des Herstellungsansatzes. Der 3D-Druck erfordert ein vorab entworfenes dreidimensionales Modell und verwendet dann entsprechende Materialien, um es zu formen, während der 4D-Druck das dreidimensionale Modelldesign direkt in das Materialsystem einbettet und den Prozess vom "Entwurf" zum "physischen Objekt" rationalisiert.

Die drei genannten Schlüsseltechnologien sind wie folgt: Bei den Geräten können herkömmliche 3D-Drucker in der Regel direkt oder mit geringfügigen Modifikationen verwendet werden; bei den Materialien handelt es sich in der Regel um mehrphasige Verbundwerkstoffe oder entwicklungsfähige Materialien, die auch als intelligente Materialien oder auf Reize reagierende Materialien bezeichnet werden.

Dabei handelt es sich um Materialien, die ihre physikalischen oder chemischen Eigenschaften (einschließlich Form, Dichte, Farbe, Elastizität, Leitfähigkeit, optische Merkmale, elektromagnetische Eigenschaften usw.) bei bestimmten Stimuli (z. B. Eintauchen in Wasser oder Einwirkung von Hitze, Druck, Elektrizität, Licht usw.) selbständig verändern können.

Derzeit liegt der Schwerpunkt vor allem auf fadenförmigen Einzelketten und blattartigen dünnen Materialien, wobei das nächste Forschungsziel die Schaffung komplexerer dreidimensionaler Strukturen ist.

Derzeit eignet sich der 4D-Druck besonders gut für den Druck einzelner Filamentketten. Was die "geometrische Programmierung" betrifft, so bezieht sie sich auf die oben erwähnte Reaktionsbeziehung zwischen den Materialreizen und den physikalischen Eigenschaften, wobei der primäre Reaktionsmechanismus die Erzeugung von lokalisierten charakteristischen Dehnungen (oder Fehlanpassungsdehnungen) innerhalb des gedruckten Objekts während oder nach dem Druckprozess ist.

Für Professor Skylar Tibbits und sein Self-Assembly Lab werden die Geräte und Materialien für den 4D-Druck von Stratasys bereitgestellt, während die geometrische "Programmierung" vom Forschungs- und Entwicklungsteam bei Autodesk geliefert wird. Sie haben auch eine neue Software namens Cyborg entwickelt. Abbildung 8-5 veranschaulicht die Erklärung von Professor Skylar Tibbits zum 4D-Druck auf intuitivere Weise.

Im Jahr 2014 stellte Professor Li Dicheng von der Xi'an Jiaotong Universität ein kurzes Konzept des 4D-Drucks vor: Der 4D-Druck bezieht sich auf die additive Fertigung intelligenter Materialien, d. h. Strukturen, die mit der 3D-Drucktechnologie hergestellt werden, können ihre Form und Struktur im Laufe der Zeit verändern, wenn sie durch äußere Umweltfaktoren angeregt werden. Die zusätzliche Dimension, die die 4D-Drucktechnologie dem 3D-Druck verleiht, ist die Zeit.

Das ursprüngliche Konzept des 4D-Drucks kann also einfach als "3D-Druck + Zeit" verstanden werden, wobei der Schwerpunkt auf der Formveränderung von Komponenten im Laufe der Zeit mit intelligenten Materialien liegt. Es wird davon ausgegangen, dass das Konzept und das Wesen des 4D-Drucks mit zunehmender Vertiefung der Forschung weiter verbessert werden.

Eine Schlüsselkomponente des 4D-Drucks sind intelligente Materialien. In den späten 1980er Jahren führten amerikanische und japanische Wissenschaftler, inspiriert von bestimmten in der Natur vorkommenden Fähigkeiten, erstmals das Konzept der Intelligenz in den Bereich der Materialien und Strukturen ein und schlugen die innovative Idee der intelligenten Materialstrukturen vor.

Diese Systeme, die auch als intelligente oder reaktionsfähige Strukturen bezeichnet werden, integrieren Sensorelemente, Aktoren und zugehörige Signalverarbeitungs- und Steuerschaltungen in die Materialstruktur. Sie sind so konzipiert, dass sie auf mechanische, thermische, optische, chemische, elektrische und magnetische Reize und Steuerungen reagieren.

Diese Materialien sind nicht nur belastbar, sondern besitzen auch die Fähigkeit, zu erkennen, zu analysieren, zu verarbeiten und zu steuern. Sie bieten multifunktionale Eigenschaften wie Selbstdiagnose, Selbstanpassung, Selbstlernen und Selbstreparatur.

Intelligente Materialstrukturen stellen ein interdisziplinäres Gebiet dar, das ein breites Spektrum von Bereichen wie Mechanik, Materialwissenschaft, Physik, Biologie, Elektronik, Steuerungswissenschaft, Informatik und Technologie umfasst. Eine beträchtliche Anzahl von Experten aus diesen Disziplinen auf der ganzen Welt arbeitet aktiv an der Weiterentwicklung dieser Bereiche.

Es gibt zahlreiche Klassifizierungen für intelligente Materialien, die je nach Funktion und Zusammensetzung grob in Formgedächtnismaterialien, elektroaktive Polymere, piezoelektrische Materialien, elektrorheologische Flüssigkeiten und magnetostriktive Materialien eingeteilt werden können, wobei Formgedächtnismaterialien die am häufigsten verwendeten sind.

Zu den Formgedächtnismaterialien gehören Formgedächtnispolymere (SMP), Formgedächtnislegierungen (SMA), Formgedächtnishydrogele (SMH), Formgedächtniskeramiken (SMC) und Formgedächtnisverbundwerkstoffe (SMC).

Formgedächtnispolymere (SMP) sind polymere Werkstoffe, die ihre ursprüngliche Form unter bestimmten Bedingungen ändern und fixieren können und dann ihre ursprüngliche Form wieder annehmen, wenn sie durch äußere Bedingungen wie Wärme, Elektrizität, Licht oder chemische Induktion stimuliert werden.

Die SMP-Technologie nutzt die moderne Theorie der Polymerphysik sowie Polymersynthese- und Modifikationstechniken, um die Molekularstruktur gängiger Polymermaterialien wie Polyethylen, Polyisopren, Polyester, Copolyester, Polyamid, Copolyamid und Polyurethan molekular zu gestalten und anzupassen.

Diese Materialien haben unter bestimmten Bedingungen eine bestimmte Form (den Ausgangszustand), die sich bei veränderten äußeren Bedingungen ändern und fixiert werden kann (der verformte Zustand). Ändert sich die äußere Umgebung erneut in einer bestimmten Weise, können sie reversibel in den Ausgangszustand zurückkehren, so dass sich der Zyklus der Speicherung des Ausgangszustands, der Fixierung des verformten Zustands und der Rückkehr zum Ausgangszustand schließt.

SMPs werden nach der Art der Stimuli eingeteilt, auf die sie reagieren, darunter thermisch induzierte SMPs, elektrisch induzierte SMPs, lichtinduzierte SMPs und chemisch induzierte SMPs.

Thermisch induzierte SMP verformen sich oberhalb der Raumtemperatur und können die Verformung während der Lagerung über einen längeren Zeitraum fixieren. Wenn sie auf eine bestimmte Reaktionstemperatur erwärmt werden, nehmen die Bauteile schnell wieder ihre ursprüngliche Form an.

Diese Polymere finden breite Anwendung in verschiedenen Bereichen wie Gesundheitswesen, Sport, Bauwesen, Verpackung, Automobilbau und wissenschaftlichen Experimenten, einschließlich medizinischer Geräte, Schaumstoff, Sitzkissen, optischer Informationsspeicher und Alarmanlagen.

Die Formgedächtnisfunktion von thermisch induzierten KMPs beruht in erster Linie auf zwei inkompatiblen Phasen im Material: der festen Phase, die die Form des geformten Produkts beibehält, und der reversiblen Phase, die bei Temperaturänderungen erweicht und verhärtet. Die feste Phase ist für die Speicherung und Wiederherstellung der ursprünglichen Form verantwortlich, während die reversible Phase eine Formänderung des Produkts ermöglicht.

Auf der Grundlage der strukturellen Merkmale der festen Phase können thermisch induzierte SMPs weiter in duroplastische und thermoplastische Kategorien unterteilt werden. Darüber hinaus gibt es ein sogenanntes "kaltverformbares" Formgedächtnispolymer, bei dem bestimmte thermoplastische Harze unter der Temperatur T kalt verarbeitet werden, um eine hohe elastische Verformung zu erreichen, und dann abgekühlt werden, um einen verformten Zustand zu erhalten.

Beim Wiedererwärmen über die Temperatur Tgkann das Material auch wieder in seine ursprüngliche Form zurückkehren.

Elektrisch induzierte SMPs sind Verbundwerkstoffe aus thermisch induzierten Formgedächtnispolymeren mit leitfähigen Substanzen wie leitfähigem Ruß, Metallpulver und leitfähigen Polymeren. Ihr Gedächtnismechanismus ist identisch mit dem von thermisch induzierten Formgedächtnispolymeren. Der Verbundwerkstoff nutzt die durch einen elektrischen Strom erzeugte Wärme, um die Temperatur des Systems zu erhöhen und eine Formerholung zu bewirken.

Daher besitzt es sowohl leitfähige Eigenschaften als auch eine hervorragende Formgedächtnisfunktion, die vor allem in der Elektronik, der Kommunikation und der Instrumentierung verwendet wird, z. B. in elektronischen Kathodenstrahlröhren und elektromagnetischen Abschirmungsmaterialien.

Lichtempfindliche SMP enthalten spezifische photochrome Gruppen (PCGs) in den Haupt- und Seitenketten des Polymers. Bei Bestrahlung mit UV-Licht durchlaufen die PCGs eine Photoisomerisierungsreaktion, die eine signifikante Änderung des Molekülkettenzustands bewirkt.

Makroskopisch zeigt das Material eine lichtinduzierte Formveränderung. Wenn die Lichteinwirkung aufhört, reagieren die PCGs reversibel und kehren den molekularen Zustand und das Material in seine ursprüngliche Form zurück. Solche Materialien werden für den Druck, die optische Aufzeichnung, lichtgesteuerte molekulare Ventile und Systeme zur kontrollierten Freisetzung von Medikamenten verwendet.

Chemisch induzierte SMPs werden durch Veränderungen im umgebenden Medium aktiviert, um die Verformung und Wiederherstellung der Form des Materials zu ermöglichen. Zu den üblichen chemischen Stimuli gehören pH-Änderungen, Ionenaustauschgleichgewichte, Chelatbildungsreaktionen, Phasenübergänge und Redoxreaktionen.

Zu diesen Materialien gehören teilweise verseifte Polyacrylamid-, Polyvinylalkohol- und Polyacrylsäuremischungen in Folienform, die in speziellen Bereichen wie Trennmembranen für Proteine oder Enzyme und chemische Motoren eingesetzt werden.

Formgedächtnislegierungen (SMAs) sind Werkstoffe, die aus zwei oder mehr Metallelemente die einen Formgedächtniseffekt (SME) durch thermoelastische martensitische Phasenumwandlungen und deren Umkehrung aufweisen.

SMAs bieten die beste Formgedächtnisleistung unter den Formgedächtnismaterialien. Thermoelastisch MartensitDie freie Energie, die sich einmal gebildet hat, nimmt bei sinkender Temperatur weiter zu und verringert sich bei Erwärmung, wobei sie in einem vollständig reversiblen Prozess verschwindet. Der Unterschied in der freien Energie wirkt als treibende Kraft für die Phasenumwandlung.

SMAs werden aufgrund ihrer Verformungseigenschaften in drei Klassen eingeteilt:

Einseitiger Formgedächtniseffekt: SMAs verformen sich bei niedrigeren Temperaturen und nehmen bei Erwärmung ihre ursprüngliche Form wieder an, wobei der Formgedächtniseffekt nur während des Erwärmungsvorgangs auftritt.

Zwei-Wege-Formgedächtnis-Effekt: Bestimmte Legierungen nehmen bei Erwärmung ihre Hochtemperatur-Phasenform an und kehren bei Abkühlung in ihre Niedrigtemperatur-Phasenform zurück.

Vollständiger Formgedächtniseffekt: Beim Erwärmen nimmt das Material seine Hochtemperatur-Phasenform wieder an, und beim Abkühlen geht es in eine Niedrigtemperatur-Phasenform mit derselben Geometrie, aber entgegengesetzter Ausrichtung über.

Bis heute wurden mehr als 50 Arten von Legierungen mit Formgedächtnis entdeckt. Im Jahr 1969 wurde der Formgedächtniseffekt der Nickel-Titan-Legierung erstmals industriell genutzt, was zur Entwicklung einer einzigartigen Rohrverbindungsvorrichtung führte.

Durch Hinzufügen anderer Elemente zur Nickel-Titan-Legierung wurden neue Formgedächtnislegierungen auf Nickel-Titan-Basis wie Nickel-Titan-Kupfer, Nickel-Titan-Eisen und Nickel-Titan-Chrom weiterentwickelt und erforscht. Darüber hinaus gibt es weitere Arten von Formgedächtnislegierungen, darunter Kupfer-Nickel-, Kupfer-Aluminium-, Kupfer-Zink- und Eisenbasislegierungen (Fe-Mn-Si, Fe-Pd).

SMAs werden in verschiedenen Bereichen wie der Luft- und Raumfahrt, der mechanischen Elektronik, der Biomedizintechnik, dem Brückenbau, der Automobilindustrie und im täglichen Leben eingesetzt.

Hydrogele sind eine Art hochgradig hydrophiles dreidimensionales Netzwerkgel, das in Wasser schnell aufquellen und ein beträchtliches Wasservolumen zurückhalten kann, ohne sich in seinem gequollenen Zustand aufzulösen. Die Wasseraufnahme hängt eng mit dem Vernetzungsgrad zusammen; je höher die Vernetzung, desto geringer die Wasseraufnahme. Hydrogele lassen sich je nach ihrer Reaktion auf äußere Reize in herkömmliche Hydrogele und umweltfreundliche Hydrogele unterteilen.

Herkömmliche Hydrogele reagieren nicht auf Umweltveränderungen wie Temperatur oder pH-Wert; sie passen sich an, indem sie die Vernetzung der Makromoleküle verändern, um Wasser aufzunehmen und wieder abzugeben (was einen Anreiz darstellt), wodurch sie schrumpfen und sich ausdehnen, um strukturelle Übergänge zu erleichtern.

Auf die Umwelt reagierende Hydrogele hingegen sind in der Lage, geringfügige Veränderungen oder Stimuli in der äußeren Umgebung (wie Temperatur, pH-Wert, Licht, Elektrizität, Druck usw.) zu erkennen und mit signifikanten Veränderungen der physikalischen und chemischen Eigenschaften, sogar mit abrupten Umwandlungen, zu reagieren. Das charakteristische Merkmal dieser Hydrogele ist die bemerkenswerte Veränderung ihres Quellverhaltens als Reaktion auf Umweltfaktoren.

Auf der Grundlage der unterschiedlichen Reaktionsmechanismen dieser beiden Arten von Hydrogelen wurden Hydrogele mit Formgedächtnis entwickelt, die als Sensoren, Kontrollschalter usw. eingesetzt werden können.

SMCs weisen Formgedächtniseffekte auf, die sich von SMPs und SMAs in folgender Hinsicht unterscheiden Erstens haben SMCs eine geringere Verformungskapazität; zweitens erfahren SMCs mit jedem Formgedächtnis- und Erholungszyklus einen unterschiedlichen Grad an irreversibler Verformung, und mit zunehmender Anzahl von Zyklen wächst die kumulative Verformung, was schließlich zur Rissbildung führt.

SMCs lassen sich nach dem Mechanismus der Erzeugung des Formgedächtniseffekts in viskoelastische Formgedächtniskeramiken, martensitische Formgedächtniskeramiken mit Phasenumwandlung, ferroelektrische Formgedächtniskeramiken und ferromagnetische Formgedächtniskeramiken einteilen.

Zu den viskoelastischen Formgedächtniskeramiken gehören Kobaltoxid, Aluminiumoxid, Siliziumkarbid, Siliziumnitrid und Glimmerglaskeramiken. Wenn diese Materialien auf eine bestimmte Temperatur erhitzt werden, werden sie unter Belastung verformt, wobei die äußere Kraft die Verformung aufrechterhält. Nach dem Abkühlen und anschließendem Wiederaufheizen auf eine bestimmte Temperatur kehrt die Verformung der Keramik in ihren ursprünglichen Zustand zurück.

Studien deuten darauf hin, dass viskoelastische Formgedächtniskeramiken zwei Strukturen enthalten - eine kristalline und eine glasartige - und dass die elastische Energie, die die Formerholung vorantreibt, in einer dieser Strukturen gespeichert wird, während die Verformung in der anderen stattfindet.

Martensitische Formgedächtniskeramiken, wie ZrO2, BaTiO3, KNbO3, PbTiO3werden vor allem in energiespeichernden Antriebselementen und speziellen Funktionsmaterialien eingesetzt.

Ferroelektrische Formgedächtniskeramiken beziehen sich auf Keramiken, die Formgedächtniseigenschaften aufweisen, wenn sich ihre Ausrichtung unter einem äußeren elektrischen Feld ändert. Zu den Phasenbereichen ferroelektrischer Formgedächtniskeramiken gehören paraelektrische, ferroelektrische und antiferroelektrische Substanzen, mit Phasenübergängen wie paraelektrisch-ferroelektrische und antiferroelektrisch-ferroelektrische Umwandlungen.

Diese Phasenübergänge können durch ein elektrisches Feld oder durch die Umschaltung oder Neuausrichtung polarer magnetischer Domänen ausgelöst werden. Obwohl ferroelektrische Formgedächtniskeramiken im Vergleich zu Formgedächtnislegierungen geringere Verformungen aufweisen, verfügen sie über schnelle Reaktionszeiten.

Sie können auch reversible Übergänge wie paramagnetisch-ferromagnetisch, paramagnetisch-antiferromagnetisch oder von geordneten zu ungeordneten Orbitalzuständen durchlaufen, die in der Regel mit wiederherstellbaren Gitterverformungen einhergehen.

Im 4D-Druckverfahren hergestellte Objekte sind intelligente Produkte, die adaptive und selbstheilende Fähigkeiten besitzen. Sie finden breite Anwendung in verschiedenen Sektoren, darunter künstliche Gewebe und Organe, medizinische Geräte, Automobilbau, Präzisionsmaschinen, Luft- und Raumfahrt, Verteidigungsindustrie sowie in der Mode-, Möbel- und Bauindustrie. Hier sind sieben konkrete Anwendungsbeispiele:

Nervous System wurde 2007 in den USA von Jessica und Jessie, beide MIT-Absolventen, gegründet, wobei Jessica einen Abschluss in Architektur von derselben Institution wie Professor Skylar Tibbits hat. 2014 begann das Unternehmen, einen speziellen Stoff zu verwenden, um Kleider durch 4D-Druck herzustellen. Das in Abbildung 8-6 gezeigte Kleid besteht aus einer Gitterstruktur, die aus 2.279 Dreiecken und 3.316 Scharnierpunkten besteht, wie in Abbildung 8-7 dargestellt.

Die Spannung zwischen den Dreiecken und Scharnierpunkten passt sich der Körperform der Trägerin an, so dass das Kleid auch bei Gewichtsveränderungen gut sitzt. Dieses Kleid löst nicht nur Passformprobleme, sondern passt sich auch an die Körperform der Trägerin an. Das Kleid wird mit der SLS-3D-Drucktechnologie hergestellt, so dass nach dem Druck nicht gesintertes Pulver herausfällt und eine ineinandergreifende Faserstruktur entsteht.

Nervous System hat auch eine Anwendung entwickelt, mit der die Nutzer einen 3D-Scan ihres Körpers durchführen, Größe und Form des Stoffes auswählen und ein einzigartiges Kleid aus dem 4D-Druck herstellen können. Derzeit wird dieses 4D-gedruckte Kleid von vier Museen oder Galerien dauerhaft gesammelt.

Im Jahr 2017 berichtete ein Forscherteam unter der Leitung von Raul Polit Casillas am Jet Propulsion Laboratory der NASA über die Herstellung eines faltbaren Metallgewebes mithilfe der 4D-Drucktechnologie (siehe Abbildung 8-8). Das Gewebe weist auf der Vorderseite winzige silberne Metallquadrate und auf der Rückseite schwarze gewebte Metalldrähte auf, wie in Abbildung 8-9 dargestellt.

Diese Struktur erhöht die Widerstandsfähigkeit gegen äußere Einwirkungen erheblich und ist auch für die Anwendung auf den Oberflächen von Raumfahrzeugen oder Astronautenanzügen geeignet. Die Struktur kann Licht reflektieren (quadratische Metallseite) und Wärme absorbieren (Metalldrahtseite) und verfügt über fünf Fähigkeiten: physikalische Stoßfestigkeit, stoffähnliche Faltbarkeit, stahlähnliche Zugfestigkeit, Brechung von intensivem Licht und passives Wärmemanagement.

Das passive Wärmemanagement ermöglicht es dem Raumfahrzeug, einen minimalen Temperaturunterschied zur äußeren Umgebung aufrechtzuerhalten und ein dynamisches Gleichgewicht zu erreichen, wenn dieses Material als Hülle verwendet wird.

Die NASA geht davon aus, dass dieses Metallgewebe in verschiedenen Bereichen eingesetzt werden kann, z. B. für faltbare und formveränderliche Großantennen, für die Wärmeisolierung von Raumfahrzeugen, die kalte, eisige Planeten/Monde besuchen, sowie für flexible Astronauten-Isoliermatten, Miniatur-Meteoritenschutzschilde für Raumfahrzeuge und Raumanzüge.

Darüber hinaus kann dieses innovative Material in Flugzeugen auf eisbedeckten Monden/Planeten eingesetzt werden, um faltbare "Füße" zu schaffen, die sich an die raue Planetenoberfläche anpassen, um bestimmte physische Schäden zu vermeiden und die Probenentnahme zu erleichtern.

Am 28. März 2016 setzten Thoraxchirurgen des Tangdu-Krankenhauses, das der Vierten Medizinischen Militäruniversität angegliedert ist, modernste 4D-Drucktechnologie ein, um das Leiden eines Patienten mit Tracheomalazie zu lindern, die durch eine tracheale endobronchiale Tuberkulose verursacht wurde. Das betroffene Luftröhrensegment hatte die für eine Resektion zulässige Höchstlänge überschritten, was eine Entfernung unmöglich machte.

Die herkömmliche Stent-Implantation könnte zu Komplikationen wie Abhustungsschwierigkeiten führen. Die Universität Michigan berichtete im New England Journal of Medicine über einen ähnlichen Fall, bei dem Experten eine externe Stentaufhängung für einen Patienten mit einer nur 1-1,5 cm großen Bronchialerkrankung auf der linken Seite entwarfen, während dieser Patient eine 6 cm große Läsion in der Luftröhre hatte, die eine größere Herausforderung darstellte.

Nach einer sorgfältigen Analyse der Krankheitsmerkmale erstellten Dr. Li Xiaofei, der stellvertretende Direktor Huang Lijun und Dr. Wang Lei von der Abteilung für Thoraxchirurgie des Tangdu-Krankenhauses in Zusammenarbeit mit Professor Cao Tiesheng und dem Arzt Yang Guanying vom 3D-Druck-Forschungszentrum der Vierten Medizinischen Militäruniversität ein 3D-gedrucktes Trachealmodell.

Nach einer gründlichen Untersuchung entschieden sie sich für die externe Stent-Suspensionsoperation. Außerdem arbeiteten sie mit dem Team von Professor He Jiankang von der Xi'an Jiaotong University zusammen, um einen biologisch abbaubaren Trachealstent im 4D-Druckverfahren für den Patienten anzufertigen (siehe Abbildung 8-10).

Unter Verwendung des 4D-gedruckten biologisch abbaubaren Trachealstents zur Umhüllung der geschwächten Trachea und dessen Vernähung wurde die kollabierte Trachea gestützt und der verengte Atemweg geöffnet. Es wurde eine gründliche präoperative Kommunikation mit dem Patienten und der Familie durchgeführt, wie in Abbildung 8-11 dargestellt.

Die Operation verlief erfolgreich, und der Patient erholte sich nach der Operation gut.

Die Abbauzeit des Stents kann durch die Kontrolle der Art und des Molekulargewichts des Biomaterials reguliert werden, so dass es sich allmählich abbaut und in den nächsten 2-3 Jahren vom Körper absorbiert wird, was dem Patienten die Schmerzen einer zweiten Operation zur Entfernung des Stents erspart.

Diese Operation war die erste ihrer Art auf internationaler Ebene, bei der ein externer Stent für einen extrem verlängerten weichen Abschnitt der Luftröhre eingesetzt wurde. Im September desselben Jahres taten sich außerdem Ärzte des Xijing-Krankenhauses der Vierten Medizinischen Militäruniversität mit dem Team von He Jiankang von der Xi'an Jiaotong-Universität zusammen.

Mit einem ähnlichen 4D-gedruckten resorbierbaren Trachealstent führten sie eine Stent-Suspensionsoperation bei einem fünf Monate alten Säugling durch, der an einer komplexen angeborenen Herzerkrankung in Kombination mit einer schweren beidseitigen Bronchialstenose litt, und heilten die Erkrankung erfolgreich - eine weitere Weltneuheit.

2019 arbeitete Professor Liu Liwu vom Harbin Institute of Technology mit klinischen Experten des First Affiliated Hospital of Harbin Medical University zusammen, um Fe3O4-Magnetpartikel in eine Polymilchsäure-Matrix mit Formgedächtnis einzubringen. Sie entwarfen und druckten im 4D-Verfahren einen anpassbaren, biologisch abbaubaren SMP-Okklusor, der unter einer bestimmten Magnetfeldstärke ferngesteuert und kontrolliert eingesetzt werden kann.

Sie führten auch In-vitro-Durchführbarkeitsexperimente mit dem 4D-gedruckten SMP-Okklusor durch, um die Einfachheit des Einsatzprozesses zu testen (siehe Abbildungen 8-12). Der SMP-Okkluder konnte reibungslos verpackt, geliefert und durch einen Katheter freigesetzt werden, wobei der Entfaltungsprozess innerhalb von 16 Sekunden abgeschlossen war.

Auf der IEEE International Conference on Robotics and Automation 2013 präsentierte Samuel M. Felton vom Institute for Biologically Inspired Engineering der Harvard School of Engineering and Applied Sciences ein robotergestütztes Selbstmontagesystem, das mithilfe der 4D-Drucktechnologie hergestellt wurde.

Im Bereich der Robotik, der eine hohe strukturelle Leistung, Automatisierung und Intelligenz erfordert, werden oft überraschende Effekte durch die Kombination von Formgedächtnispolymeren erzielt, wobei das robotische Selbstmontagesystem von besonderer Bedeutung ist. Dieses 4D-gedruckte Selbstmontagesystem verbindet starre, flächige Materialien mit SMP und erreicht auf externe Stimulation hin sequenzielle Faltung, Winkelkontrolle und Schlitzaktionen.

Abbildung 8-13(a) zeigt einen wurmartigen Roboter, der mit einem 4D-gedruckten robotischen Selbstmontagesystem ausgestattet ist, das in der Lage ist, sich in eine funktionale Form zu falten, die sich unter angemessenem elektrischem Strom bewegt; Abbildung 8-13(b) zeigt denselben wurmartigen Roboter, der seinen Selbstantrieb bei einer Geschwindigkeit von 2µm/s demonstriert. Solche selbstorganisierenden Roboter können die Material-, Verarbeitungs- und Transportkosten senken und bieten vielversprechende Aussichten für die Erkundung begrenzter Gebiete.

Im Jahr 2017 brachte Professor Zhao Xuanhe vom Massachusetts Institute of Technology mit Hilfe eines 3D-Druckverfahrens genetisch nachweisbare Mikroben auf ein feuchtigkeitsinertes Material auf und schuf so einen Biohybrid-Film mit einer mehrschichtigen Struktur mit ungleichmäßiger Mikrobendichte. Unter Ausnutzung des hygroskopischen und biolumineszenten Verhaltens lebender Zellen kann dieser Biohybridfilm innerhalb von Sekunden auf Feuchtigkeitsgradienten in der Umgebung reagieren.

Sie verändert reversibel die Form der mehrschichtigen Struktur und die Intensität der Biolumineszenz und bildet bei hoher Luftfeuchtigkeit offene, belüftende Klappen, wie in Abbildung 8-14 zu sehen ist. Diese Biohybridfolie wurde zu feuchtigkeitsempfindlicher Sportkleidung verarbeitet, um das Sporterlebnis zu verbessern (siehe Abbildung 8-15).

Da es sich bei der Abscheidung dieser mehrschichtigen Struktur um eine additive Fertigung feuchtigkeitsempfindlicher intelligenter Materialien handelt, kann dieses 3D-Druckverfahren auch als 4D-Druck bezeichnet werden.

Im Jahr 2020 demonstrierte das Team von Professor H. Jerry Qi am Georgia Institute of Technology eine Methode für den Entwurf und die Herstellung selbstverformender Strukturen, die zu großen Verformungen und hohem Modul fähig sind. Sie druckten die entworfenen Strukturen im Multi-Material-DIW-Verfahren mit Verbundtinten, die aus einem hohen Volumenanteil an Lösungsmittel, photopolymerisierbaren Harzen, kurzen Glasfasern und gasförmigem Siliziumdioxid bestehen.

Während des Drucks wurden die Glasfasern durch die scherinduzierte Ausrichtung über die Düse ausgerichtet, was zu stark anisotropen mechanischen Eigenschaften führte. Anschließend wurde das Lösungsmittel verdampft, was zu einer anisotropen Schrumpfung der ausgerichteten Glasfasern sowohl in paralleler als auch in senkrechter Richtung führte. Ein anschließender Nachhärtungsschritt erhöhte die Steifigkeit des Verbundwerkstoffs weiter von etwa 300 MPa auf etwa 4,8 GPa.

Der Druck- und Verformungsprozess, der in Abbildung 8-16 dargestellt ist, wurde oben beschrieben. Es wurde ein Finite-Elemente-Analysemodell entwickelt, um die Auswirkungen von Lösungsmittel, Fasergehalt und Faserausrichtung auf die Formveränderungen vorherzusagen.

Die Ergebnisse bestätigten, dass die anisotrope volumetrische Schrumpfung als aktives Scharnier fungieren kann, das die Selbsttransformation komplexer Strukturen mit großer Verformung und hohem Modul ermöglicht. Diese Strukturen haben das Potenzial, in Leichtbaustrukturen mit tragenden Eigenschaften eingesetzt zu werden.