Haben Sie merkwürdige weiße Flecken auf Ihren Produkten aus der Aluminiumlegierung 6063 bemerkt? Diese Oberflächenfehler, die häufig nach dem Anodisieren mit Schwefelsäure auftreten, können die Qualität Ihrer Metallteile beeinträchtigen. Dieser Artikel befasst sich mit den Gründen für diese Oxidationsfehler, einschließlich Problemen mit dem Alkali-Ätzen, der Qualität des Barrens, der Strangpress-Wärmebehandlung und dem Anodisierungsprozess. Wenn Sie diese Ursachen verstehen, lernen Sie wirksame Lösungen kennen, um diese Schönheitsfehler zu mindern und sicherzustellen, dass Ihre Aluminiumprodukte das gewünschte Aussehen und die gewünschte Leistung behalten. Entdecken Sie, wie Sie diese häufigen, aber störenden Defekte in Ihren Aluminiumlegierungen verhindern können.

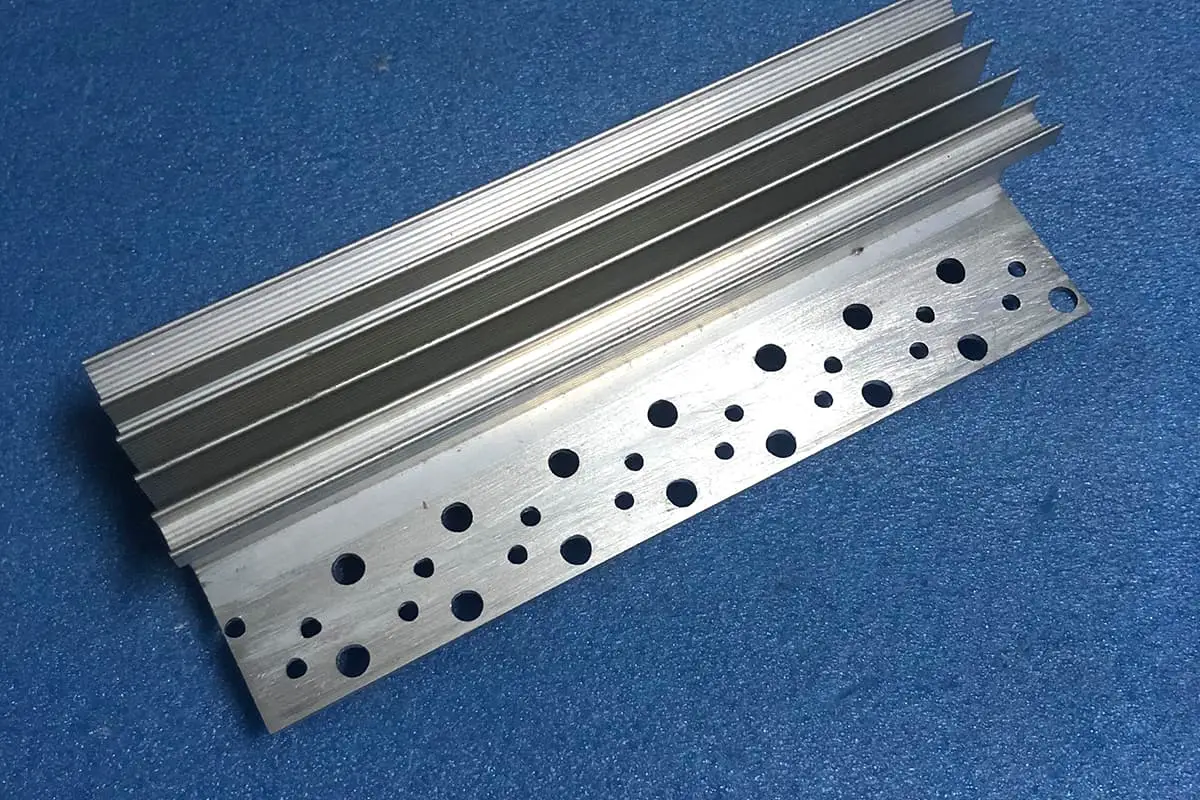

In der Produktion weisen Profile aus einer Aluminiumlegierung des Zustands T5 (6063) mit hohen Verarbeitungsgeschwindigkeiten (ε>95%) und dünnen Wänden (δ≤1,5 mm) nach dem Anodisieren mit Schwefelsäure eine regelmäßige (und manchmal unregelmäßige) Verteilung weißer Flecken (oder nicht leuchtender Markierungen) auf ihren Oberflächen auf.

In schweren Fällen treten dunkle Flecken - "weiße Flecken" - auf.

Die Verteilung und die Merkmale der "weißen Flecken" sind wie folgt: Es handelt sich um eine Art Oberflächenfehler, der in etwa gleichen Abständen in Form von Linien oder abgeflachten Vierecken oder unregelmäßigen Sternpunkten (Flocken) auf Ebenen parallel zur Extrusionsrichtung auftritt, wobei eine geringe Tiefe eine Rille im Verhältnis zur Grundfläche bildet.

Weiße Flecken sind in der Regel auf einer oder mehreren Flächen des Profils verteilt, manchmal auch auf allen Flächen (bei dünnwandigen Hohlprofilen sind sie auf beiden Seiten einer bestimmten Ebene oder gekrümmten Fläche verteilt).

Vor Ort wurde beobachtet, dass sich beim "Alkali-Ätzen" "weiße Flecken" bilden, die nach der anschließenden "Neutralisierung" mit verdünnter Salpetersäure (oder Schwefelsäure) nicht verschwinden. Nach dem Anodisieren mit Schwefelsäure sind sie noch deutlicher zu sehen.

Der Autor schnitt speziell zwei "Weißfleck"-Proben mit größeren Flächen (F=30-40mm2) aus der alkalisch geätzten Waschlösung (die Lösung enthält ω(Zn2+)≥5×106). Anschließend wurden mit einem DV-5 Atomemissions-Funken-Direktspektrometer die Bestandteile der "weißen Flecken" der beiden Proben quantitativ analysiert. Die Ergebnisse lauten wie folgt (alle Angaben in der Tabelle sind Massenanteile):

Aus den Analyseergebnissen in Tabelle 1 geht hervor, dass der Gehalt an Si-, Mg- und Zn-Elementen in den "weißen Flecken" deutlich gestiegen ist. Die Ergebnisse der Tabelle 2 zeigen jedoch, dass der Gehalt an Si- und Zn-Elementen in den "weißen Flecken" deutlich zugenommen hat, während der Gehalt an Mg-Elementen zurückgegangen ist.

Aus der Sicht der Metallmaterial Korrosion ist dieser Oberflächendefekt von Mg2Si im Wesentlichen das Ergebnis von "Abblätterungskorrosion" des Werkstoffs der Aluminiumlegierung 6063.

Bei der Abblätterungskorrosion handelt es sich um eine Art der oberflächlichen selektiven Korrosion, bei der die Korrosion entlang der Metalloberfläche stattfindet und das Volumen ihrer Produkte oft viel größer ist als das des korrodierten Metalls und sich dadurch ausdehnt.

Generell gilt: Wenn Aluminium an ungleiche Metalle mit kathodischen Eigenschaften angrenzt, eskaliert die "Abblätterungskorrosion". Beobachtungen unter dem Elektronenmikroskop ergaben, dass die "Abblätterungskorrosion" gewöhnlich entlang unlöslicher Bestandteile (wie Si, Mg2Si usw.) oder entlang von Korngrenzen verläuft.

Die primäre Phasenzusammensetzung von 6063 Aluminiumlegierung umfasst den α(Al)-Mischkristall, freies Si(Anodenphase) und FeAl3(Anodenphase). Bei hohem Eisengehalt ist die β(FeSiAl)(Anodenphase) vorhanden; bei niedrigem Eisengehalt ist die α(FeSiAl)(Kathodenphase) vorhanden. Andere mögliche Verunreinigungsphasen sind MgZn2, CuAl2, usw.

Während der Produktion weist die 6063-Aluminiumlegierung aufgrund des Nicht-Gleichgewichtskristallisationsprozesses häufig Makroseigerung oder intrakristalline Seigerung auf. Folglich verteilen sich Elemente wie Si, Mg, Zn und Cu ungleichmäßig im Barren.

Einige Unternehmen, die Aluminiumprofile verarbeiten, führen, oft aus wirtschaftlichen Gründen, nur selten eine Homogenisierung durch. Glühen Behandlung kleiner Barren (z. B. weniger als φ100 mm), um das Phänomen der Entmischung zu beseitigen und so den Weg für die Entstehung von "weißen Flecken" zu ebnen.

Um die Produktionseffizienz zu verbessern, wird in der Produktion häufig das Niedrigtemperatur-Hochgeschwindigkeitsextrusionsverfahren eingesetzt. Der "thermische Effekt", der durch die Extrusionsgeschwindigkeit verursacht wird, erhöht die Abschreckungstemperatur des Produkts am Düsenausgang erheblich.

Beim Kontakt mit einer Graphitplatte (oder einem Rad) mit einer Oberflächentemperatur von 80-110 (oder etwas niedriger) auf einem festen Ausgabetisch findet auf der Profiloberfläche ein "schneller Abkühlungswärmeaustausch" statt, wodurch die Konzentration von Legierungselemente Mg und Si in diesem Teil sind höher als in normalen Gebieten.

Bei der anschließenden künstlichen Alterung wird sich in diesem Bereich eine grobe β ′(Mg2Si)-Phase ausscheiden. Barren aus der Aluminiumlegierung 6063, die keiner homogenisierenden Glühbehandlung unterzogen wurden und eine niedrige Erwärmungstemperatur aufweisen, können aufgrund des unzureichenden "thermischen Effekts", der durch das Strangpressen verursacht wird, die Abschrecktemperatur des Profils nicht auf über 500 erhöhen.

Dies führt nicht nur dazu, dass ein kleiner Teil der β(Mg2Si)-Phase im Barren in der Profilstruktur verbleibt, sondern löst auch die bereits erwähnten Veränderungen der Mg- und Si-Elemente aus, die Hochtemperatur-Mischkristalle in der α(Al)-Matrixphase sind. Diese Faktoren bereiten die strukturellen Bedingungen für das Auftreten von "weißen Flecken" vor.

Bei einem Si-Gehalt, der höher ist als der Fe-Gehalt, neigt überschüssiges Si dazu, im α(Al)-Kristall oder in der Nähe der Kristallgrenze zu aggregieren und eine freie einkristalline Si-Phase zu bilden. Die Kathodenphase Si und die entmischte Anodenphase Mg2Si oder die Anodenphase α(Al)-Matrix und die grobe Kathodenphase Mg2Si bewirken einen "primären Batterieeffekt" in der Alkalikorrosionslösung.

Das Ergebnis ist die schnelle Auflösung des α(Al)-Mischkristalls um das freie Si herum oder die bevorzugte Auflösung der groben Mg2Si-Phase im Vergleich zum α(Al)-Mischkristall, wodurch flache und flache "Korrosionsgruben" auf der Profiloberfläche entstehen.

Darüber hinaus vermuten einige Forscher, dass die weißen Flecken mit der Hydrolysereaktion von NaAlO2 zusammenhängen. Wenn das Verhältnis der Al3+-Konzentration zur gesamten NaOH-Konzentration 0,35 übersteigt, nimmt die Stabilität von NaAlO2 ab, und das hydrolysierte Al(OH)3 fällt auf der Aluminiumwerkstoff Oberfläche.

Unvollständiges Waschen mit Wasser kann auch leicht zu punkt- oder blockförmigen "weißen Flecken" führen. Man geht jedoch davon aus, dass dies hauptsächlich auf die Wirkung der in den alkalischen Korrosionszusätzen enthaltenen Kesselsteininhibitoren (wie Hydroxycarboxylate, Natriumtartrat usw.) zurückzuführen ist.

Insbesondere können Hydroxycarboxylate unter stabilen Alkalikorrosionsbedingungen einen reversiblen Komplex mit Al(OH)3 bilden, um lösliche Komplexanionen zu bilden.

Wenn die Schwefelsäurekonzentration zu hoch ist, die Elektrolysetemperatur übermäßig hoch ist oder der Al3+-Gehalt in der Schwefelsäurelösung des Oxidationstanks 20 g/l übersteigt, ist die folgende Ionisierungsgleichgewichtsbedingung bei normaler Temperatur (etwa 20 Grad) gestört.

Mit der Zunahme von Al3+ fällt Al(OH)3 im Schwefelsäure-Oxidationsbehälter aus und haftet an der Profiloberfläche Rillen oder innerhalb der Al2O3-Film-Poren in ausgeflockter Form. Es lässt sich weder gründlich mit sauberem Wasser abwaschen noch ist es einfach, die Poren zu verschließen. Beim Trocknen an der Luft erscheinen weiße Flecken auf der Oberfläche.

① Strenge Kontrolle der chemischen Zusammensetzung, wobei der Si-Überschuss 0,20% und der Zn-Gehalt 0,05% nicht überschreiten darf. Bemühen Sie sich außerdem um ein gleichmäßiges Glühen der Blöcke und eine schnelle Abkühlung nach der Behandlung.

② Ändern Sie die Achse der ersten Graphitrolle auf dem festen Entladetisch so, dass ihre Höhe verstellbar ist. Wenn möglich, verwenden Sie ein Material mit besserer Isolierung als Graphit.

③ Verwenden Sie eine niedrige Grenztemperatur beim Strangpressen, um eine lokale Überhitzung zu vermeiden oder die Überhitzungsdauer zu minimieren, damit die 6063-Aluminiumlegierung nicht genügend Zeit hat, die β′(Mg2Si)-Phase auszufällen.

④ Der Ätzlösung ist ein Fällungsmittel, Na2S oder Natriumhydrogensulfid, in einer Menge zuzusetzen, die dem Doppelten der zur Bildung des ZnS-Niederschlags erforderlichen Masse entspricht. Wenn der Al3+-Gehalt in der Lauge den Kontrollstandard überschreitet, ist rechtzeitig mit Ätzzusätzen zu ergänzen.