Haben Sie sich schon einmal gefragt, wie Schweißer perfekte Verbindungen in schwierigen Positionen herstellen? Das 6GR-Schweißen ist eine spezielle Technik zum Schweißen von Rohrleitungen mit einem Hindernisring im 45°-Winkel, die für die Gewährleistung der strukturellen Integrität in verschiedenen Industriezweigen entscheidend ist. In diesem Artikel werden die Komplexität und die genauen Schritte des 6GR-Schweißens erläutert, von der Rohrmontage bis zur Überwindung technischer Schwierigkeiten bei Gegenschweißungen. Tauchen Sie ein und erfahren Sie, wie die Beherrschung dieser Techniken die Qualität und Zuverlässigkeit Ihrer Schweißprojekte verbessern kann.

Die 6GR-Schweißtechnik für Pipelines ist eine spezielle und anspruchsvolle Schweißposition, die die realen Bedingungen simuliert, die bei Arbeiten vor Ort häufig anzutreffen sind. Bei dieser Methode wird das Rohr in einem Neigungswinkel von 45° positioniert, wobei ein Hindernisring eingebaut wird, um das Schweißen unter beengten Platzverhältnissen zu simulieren.

Die Längsachse des Rohrs wird in einem Winkel von 45° zur horizontalen Ebene eingestellt, und diese Ausrichtung bleibt während des gesamten Schweißvorgangs unverändert. Diese Winkelposition prüft die Fähigkeit des Schweißers, eine gleichbleibende Qualität über verschiedene Schweißpositionen (flach, vertikal und über Kopf) innerhalb einer einzigen Verbindung zu gewährleisten.

Ein wesentliches Merkmal der 6GR-Einrichtung ist der Hindernisring, der an der Außenkante des dickwandigen Rohrs angebracht ist. Der Außendurchmesser des Rings übersteigt den des Rohrs in der Regel um ca. 300 mm, wodurch eine eingeschränkte Zugangssituation entsteht, die die Geschicklichkeit und das räumliche Bewusstsein des Schweißers herausfordert.

Die Schweißnaht ist genau positioniert, wobei der Abstand zwischen der Verbindungsstelle der beiden Rohre und der Stirnfläche des dickwandigen Rohrs 13 mm nicht überschreitet. Diese enge Toleranz unterstreicht die Bedeutung einer genauen Passung und Ausführung der Wurzellage.

Die Nomenklatur "6GR" ist von den in der Industrie üblichen Schweißpositionscodes abgeleitet:

Diese Schweißkonfiguration ist besonders für Rohrleitungsschweißer von Bedeutung, die ihre Fähigkeiten unter komplexen Feldbedingungen unter Beweis stellen wollen, wie sie häufig für hochintegrierte Anwendungen in der Öl- und Gasindustrie, der Petrochemie und der Energieerzeugung erforderlich sind.

Weiterführende Lektüre: Was bedeuten 1G, 2G, 3G, 4G, 5G und 6G beim Schweißen?

Die Montage und Positionierung der geschweißten Rohre ist entscheidend für die Qualität der 6GR-Schweißung und die richtige Form der Rückseite der Rohrverbindung.

Wenn der Nuttyp, der Montagespalt und die Größe der stumpfen Kante nicht geeignet sind, kann es leicht zu Defekten wie Einsturz, Überlappung und unvollständiger Penetration kommen.

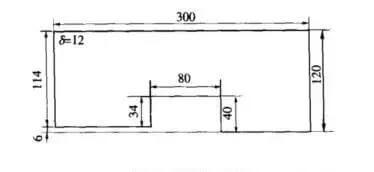

Die Form des zu schweißenden Rohrs ist in Abbildung 1 dargestellt.

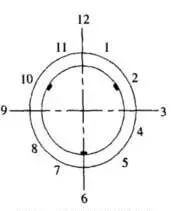

Um eine ordnungsgemäße Ausrichtung der Rohre zu gewährleisten, sollte die Rohrstoßverbindung auf einem speziellen Rohrausrichter durchgeführt werden, und die Positionierung sollte mit Rippenplatten (an 2 Punkten, 10 Punkten und 6 Punkten) gesichert werden.

Die Rippenplatte ist aus 20er Stahl gefertigt und ihre Form ist in Abbildung 2 dargestellt.

Die Positionierung der Rippenplatte ist in Abbildung 3 dargestellt.

Das 6GR-Rohr verfügt über einen charakteristischen Hindernisring mit einem Dickenunterschied von 6 mm zwischen den Innenwänden der beiden Verbindungsrohre. Dieses Konstruktionsmerkmal stellt besondere Anforderungen an das Schweißen.

Gemäß den technischen Spezifikationen sollte die Rückseite der Rohrverbindung bündig mit der Innenwand des dickwandigen Rohrs abschließen. Um jedoch eine optimale strukturelle Integrität und Leistung zu gewährleisten, sollte die Rückseite als voll durchgeschweißte Kehlnaht ausgeführt werden.

Eine ordnungsgemäße Hinterschweißung in dieser Konfiguration kann aufgrund des Hindernisrings und der Dickenvariationen eine besondere Herausforderung darstellen. Diese Faktoren können den Zugang zur Schweißnahtwurzel behindern und die Wärmeverteilung während des Schweißvorgangs erschweren.

Nach umfangreicher Forschung, Erprobung und praktischer Anwendung haben wir eine wirksame Methode entwickelt, die sowohl den technischen Anforderungen als auch dem Bedarf an einer durchgehenden Kehlnaht gerecht wird. Unser Ansatz kombiniert eine präzise Vorbereitung vor dem Schweißen, spezielle Schweißtechniken und strenge Qualitätskontrollmaßnahmen:

Diese Methode erfüllt nicht nur die Anforderungen an eine bündige Innenwand, sondern gewährleistet auch eine qualitativ hochwertige, durchgehende Kehlnaht, die die strukturelle Gesamtintegrität der 6GR-Rohrbaugruppe verbessert.

Die größte Herausforderung beim Hinterschweißen von Rohren ist die schräge Schweißposition, die zu ungleichmäßiger Erwärmung und Schwerkrafteinflüssen auf die Schmelztropfen führt. Um diese Probleme zu lösen, ist es wichtig, die Einstellungen der Schweißmaschine vor dem Start zu optimieren. Stellen Sie den Lichtbogenzündstrom auf Position 5 und den Lichtbogenkraftstrom auf Position 7. Diese Einstellungen erleichtern das Zünden des Lichtbogens, erhöhen die Steifigkeit des Lichtbogens und nutzen die Lichtbogenkraft, um das geschmolzene Metall effektiv in die Wurzel des dickwandigen Rohrs zu leiten, wodurch eine korrekte doppelseitige Ausbildung beim einseitigen Schweißen gewährleistet wird.

Zünden Sie den Lichtbogen etwa 5 mm hinter der 6-Uhr-Position. Nach dem Zünden bewegen Sie den Schweißdraht in der Rille leicht auf und ab. Sobald die Wurzel schmilzt und ein Schlüsselloch bildet, verändern Sie schnell die Lichtbogenhöhe. Halten Sie den Schweißdraht in einem Winkel, der zur dickwandigen Rohrseite hin geneigt ist. Verwenden Sie kleine, schräge, oszillierende Bewegungen der Elektrode, die schnell, gleichmäßig und stabil sein müssen.

Schweißer müssen einen multisensorischen Ansatz verfolgen, der sich auf visuelle Hinweise, auditives Feedback und taktile Kontrolle konzentriert:

Die Zeit für jede Lichtbogenfolge richtet sich nach dem Erstarrungszustand des Schmelzbades. Eine zu hohe Geschwindigkeit kann zu Flüssigmetallfluss und Wulstbildung führen, während eine zu niedrige Geschwindigkeit eine Kompression nach innen und einen Rückgang der Schweißnaht zur Folge haben kann. Im Allgemeinen sollte die Flüssigmetallzufuhr auf 1-1,5 Sekunden pro Zyklus begrenzt werden.

Zum Löschen des Lichtbogens erzeugen Sie ein Schlüsselloch über dem Schmelzbad und ziehen dann das geschmolzene Metall allmählich 10-15 mm zurück. Beenden Sie den Lichtbogen an der Rillenseite, um die Erstarrung zu verlangsamen und Lunker durch Kaltschrumpfung zu vermeiden. Bilden Sie eine schräge Verbindung, um nachfolgende Durchgänge zu erleichtern. Vermeiden Sie es, den Lichtbogen in der Mitte des Schmelzbades oder direkt auf der Oberfläche des Schmelzbades zu beenden, da dies zu schwer zu reparierenden Kaltlunkern führen kann.

Beim Wiederanfahren zünden Sie den Lichtbogen an der Schräge 10-15 mm unterhalb des noch heißen Schweißbades und fahren bis zum vorherigen Krater vor. Führen Sie die Elektrode bei steigender Kratertemperatur entlang des vorbereiteten Schlüssellochs bis zur Nutwurzel. Wenn Sie das "Plopp"-Geräusch hören, halten Sie kurz inne, bewegen Sie den Schweißdraht seitlich und nehmen Sie dann das normale Schweißen wieder auf. Zu den Schlüsselfaktoren gehören eine präzise Elektrodenpositionierung, ein schneller Austausch, eine genaue Beobachtung des Schlüssellochs und die Aufrechterhaltung einer stabilen Bewegung. Bevorzugen Sie heiße Verbindungen zwischen den Durchgängen, um ein glattes, ästhetisch ansprechendes Aussehen der Schweißraupe zu gewährleisten.

Nach Abschluss der Gegenschweißung glätten Sie mit einem Winkelschleifer eventuelle Unebenheiten, um eine gleichmäßige Oberfläche für die nachfolgenden Durchgänge zu gewährleisten. Stellen Sie die Lichtbogenkraft (auch als Dig- oder Lichtbogensteuerung bekannt) auf Einstellung 5 an Ihrem Schweißgerät ein. Diese optimierte Lichtbogenkraft trägt dazu bei, die Schlacke auf beiden Seiten der Schweißnaht wirksam zu entfernen, wodurch das Risiko von Schlackeneinschlüssen in der endgültigen Schweißnaht erheblich verringert wird.

Bewegen Sie die Elektrode in einem kontrollierten Zickzackmuster. Halten Sie an jeder Seite der Nut kurz inne, um eine ordnungsgemäße Verschmelzung und Durchdringung sicherzustellen. Behalten Sie eine konstante Fahrgeschwindigkeit und einen konstanten Elektrodenwinkel bei, um das Schmelzbad während des gesamten Schweißvorgangs horizontal zu halten. Diese Technik fördert eine gleichmäßige Wärmeverteilung und verringert die Wahrscheinlichkeit von Fehlern wie mangelnder Verschmelzung oder unvollständigem Einbrand.

Um die Integrität der Schweißnaht zu verbessern und das Risiko von Rissen zu minimieren, sollten Sie die Anfangs- und Endpunkte benachbarter Lagen um 10 bis 15 mm versetzen. Dadurch wird die Spannung gleichmäßiger über die Schweißnaht verteilt und die Konzentration potenzieller Schwachstellen verringert.

Nach Beendigung der Fülllagen ist darauf zu achten, dass die Schweißnahtoberfläche etwa 1 bis 2 mm unter dem Niveau des Grundwerkstoffs liegt. Diese leichte Unterfüllung schafft eine ideale Grundlage für die abschließende Deckschicht und ermöglicht eine ordnungsgemäße Verschmelzung und einen reibungslosen Übergang zwischen der Schweißnaht und dem Grundwerkstoff.

Halten Sie während des gesamten Schweißprozesses eine strenge Kontrolle der wichtigsten Schweißparameter wie Stromstärke, Spannung und Fahrgeschwindigkeit ein, um optimale Ergebnisse zu erzielen. Regelmäßige visuelle Inspektionen zwischen den Durchgängen können helfen, potenzielle Probleme frühzeitig in der Schweißsequenz zu erkennen und zu beheben.

Stellen Sie die Lichtbogenkraft (Schubkraft) auf Position 2 ein, bevor Sie mit dem Deckschweißprozess beginnen. Diese Verringerung der Lichtbogenkraft verbessert die Flexibilität des Lichtbogens, verringert das Risiko von Hinterschneidungsfehlern und fördert eine glattere, ästhetisch ansprechendere Schweißnaht.

In der Überkopfschweißposition wird mit der ersten Hälfte der Schweißelektrode eine Dreiecksformation gebildet. Wechseln Sie in eine horizontale Schweißrichtung und verwenden Sie eine halbmondförmige Elektrodenmanipulationstechnik, um eine optimale Kontrolle und einen optimalen Einbrand zu gewährleisten.

Bei Erreichen der Rillenkante halten Sie kurz inne, während Sie ein gleichmäßiges Schmelzbad aufrechterhalten. Diese kurze Verweildauer ermöglicht eine ordnungsgemäße Verschmelzung und hilft, Kantenfehler zu vermeiden.

Für die zweite Hälfte des Schweißdrahtes zünden Sie den Lichtbogen in einer schrägen Überkopfposition. Ziehen Sie den dreieckigen Schweißbereich allmählich horizontal in Richtung der unteren Nutkante, um eine Überlappung mit der vorherigen Schweißraupe sicherzustellen. Führen Sie mit der Elektrode eine Querbewegung aus, um eine gleichmäßige Überdeckung und Verschmelzung zu erreichen.

Verringern Sie bei Annäherung an die Schließposition schrittweise die Größe des Schweißbads, um ein ordnungsgemäßes Einbinden zu ermöglichen. Füllen Sie den verbleibenden dreieckigen Bereich vollständig auf, bevor Sie den Lichtbogen beenden, um eine vollständige Abdeckung zu gewährleisten und das Risiko von Endkraterdefekten zu minimieren.

Die Decklage sollte sowohl am Anfangs- als auch am Endpunkt des Lichtbogens ein flaches Profil aufweisen. Vor dem Erlöschen des Lichtbogens ist eine vollständige Kraterfüllung sicherzustellen, um Lunker zu vermeiden und die Integrität der Schweißnaht insgesamt zu verbessern.

Halten Sie während des gesamten Prozesses die Fahrgeschwindigkeit, den Elektrodenwinkel und die Lichtbogenlänge konstant, um ein gleichmäßiges Aussehen und gleichmäßige Eigenschaften der Schweißnaht zu erzielen. Regelmäßige Sichtkontrollen während des Schweißens sind wichtig, um mögliche Probleme sofort zu erkennen und zu beheben.

Die Schweißposition 6GR ist eine spezialisierte und fortgeschrittene Schweißprüfposition, die Schweißer für komplexe und restriktive Schweißaufgaben qualifiziert. Diese Position ist eine Erweiterung der 6G-Position, bei der ein Rohr in einem 45-Grad-Winkel geschweißt wird, wobei die Schweißer Schweißnähte in verschiedenen Ausrichtungen ausführen müssen, darunter vertikal, horizontal und über Kopf. Das "R" in 6GR steht für "Restricted" (eingeschränkt) und weist auf zusätzliche Herausforderungen hin, die reale Schweißszenarien simulieren, bei denen der Zugang eingeschränkt ist.

In der 6GR-Schweißposition umfasst der Prüfaufbau in der Regel zwei Rohre unterschiedlicher Dicke. Das dickere Rohr, in der Regel 4-6 mm dick, wird nicht abgeschrägt, während das dünnere Rohr mit einer einzigen Abschrägung vorbereitet wird. Diese Konfiguration schafft eine anspruchsvolle Verbindung, die die Fähigkeit des Schweißers prüft, eine solide Schweißnaht unter weniger als idealen Bedingungen zu erzielen.

Unter der Schweißstelle wird ein Begrenzungsring oder eine Stahlplatte angebracht, der/die Hindernisse wie Halterungen, Wände oder andere strukturelle Hindernisse nachahmt. Diese Anordnung schränkt die Bewegungsfreiheit des Schweißers ein und erschwert das Erreichen des richtigen Winkels und der richtigen Position für die Schweißung. Das Vorhandensein des Begrenzungsrings unterstreicht die Bedeutung von Präzision und Kontrolle, da die Schweißer diese Hindernisse umgehen müssen, um eine qualitativ hochwertige Schweißung zu gewährleisten.

Die 6GR-Schweißposition ist besonders wichtig beim Schweißen von Offshore-Plattformen. Bei der Konstruktion von Jackets, Trägern und Decks stoßen die Schweißer beispielsweise häufig auf komplexe T-K-Y-Verbindungen (T-Stücke, Knie und Y-Stücke). Diese Verbindungen sind entscheidend für die strukturelle Integrität von Offshore-Plattformen, die rauen Meeresumgebungen und schweren Lasten standhalten müssen.

Mit der Qualifizierung in der Position 6GR weisen Schweißer ihre Fähigkeit nach, Schweißnähte mit vollständiger Durchdringung der Schweißnaht (Complete Joint Penetration, CJP) von einer Seite ohne Hinterschneidung auszuführen. Diese Fähigkeit ist wichtig, um sicherzustellen, dass die Schweißnähte stark und zuverlässig sind, was für die Sicherheit und Langlebigkeit von Offshore-Plattformen entscheidend ist.

Die 6GR-Prüfung dient dazu, die Fähigkeiten eines Schweißers bei der Ausführung qualitativ hochwertiger Schweißnähte unter eingeschränkten Bedingungen zu bewerten. Diese Position ist für Branchen, die präzises und zuverlässiges Schweißen erfordern, wie z. B. der Offshore-Bau, von entscheidender Bedeutung. Die Fähigkeit, CJP-Schweißnähte unter eingeschränkten Bedingungen auszuführen, gewährleistet, dass die Bauteile robust sind und erheblichen Belastungen standhalten.

Die Aufrechterhaltung eines hohen Schweißstandards bei diesen kritischen Anwendungen ist von größter Bedeutung, da jeder Fehler in den Schweißverbindungen katastrophale Folgen haben kann. Daher dient die Schweißposition 6GR als Maßstab für die Bewertung der Fähigkeiten und der Zuverlässigkeit von Schweißern in anspruchsvollen und restriktiven Szenarien.

Die 6GR-Schweißposition ist eine strenge und umfassende Prüfung, bei der Schweißer ihr Können bei der Ausführung hochwertiger Schweißnähte unter restriktiven Bedingungen unter Beweis stellen müssen. Sie ist wichtig für Branchen, die präzises und zuverlässiges Schweißen benötigen, um die Integrität und Festigkeit kritischer Infrastrukturkomponenten zu gewährleisten.

Die Schweißposition 6GR ist für die Aufrechterhaltung der strukturellen Integrität kritischer Komponenten unerlässlich, insbesondere in Branchen wie dem Bau von Offshore-Plattformen, Chemieanlagen sowie Öl- und Gasanlagen. Bei Offshore-Bohrinseln beispielsweise müssen die strukturellen Verbindungen extremen Umweltbedingungen standhalten, einschließlich hohem Druck, korrosivem Salzwasser und starken Strömungen. Hochwertige Schweißnähte in der 6GR-Position stellen sicher, dass diese Verbindungen robust und fehlerfrei bleiben, um katastrophale Ausfälle zu verhindern, die Menschenleben gefährden und zu erheblichen wirtschaftlichen Verlusten führen können.

Die Schweißposition 6GR dient aufgrund ihrer Komplexität als Maßstab für die Bewertung der Fähigkeiten eines Schweißers. Diese Position beinhaltet das Schweißen um Hindernisse herum und in verschiedenen Ausrichtungen, ohne die Rohre zu drehen, was ein hohes Maß an Geschicklichkeit, Präzision und Erfahrung erfordert. Schweißer, die sich für die Position 6GR qualifizieren, weisen außergewöhnliche Fähigkeiten auf und werden häufig für anspruchsvolle und riskante Projekte gesucht. In der Kernkraftindustrie beispielsweise, wo Sicherheit und Präzision an erster Stelle stehen, werden 6GR-zertifizierte Schweißer für kritische Schweißaufgaben bevorzugt.

Viele Branchen halten sich an strenge Normen und Vorschriften, um Sicherheit und Zuverlässigkeit zu gewährleisten. Die 6GR-Schweißposition ist häufig eine Voraussetzung für die Einhaltung dieser Normen, insbesondere in Sektoren, in denen die Qualität der Schweißnähte direkte Auswirkungen auf die Betriebssicherheit hat. So haben beispielsweise das American Petroleum Institute (API) und die American Society of Mechanical Engineers (ASME) strenge Schweißnormen, die auch die 6GR-Position beinhalten. Die Einhaltung dieser Normen ist wichtig, um kostspielige Ausfälle zu vermeiden und den Schutz von Personal und Ausrüstung zu gewährleisten.

Schweißer, die die 6GR-Zertifizierung erlangen, haben einen erheblichen Vorteil auf dem Arbeitsmarkt. Diese Qualifikation wird hoch geschätzt und kann Türen zu besseren Beschäftigungsmöglichkeiten, höheren Gehältern und beruflichem Aufstieg öffnen. Ein Schweißer mit einer 6GR-Zertifizierung kann beispielsweise für Positionen in stark nachgefragten Branchen wie dem Schiffbau oder der Luft- und Raumfahrt in Frage kommen, in denen fortgeschrittene Schweißkenntnisse von entscheidender Bedeutung sind. Arbeitgeber erkennen den Schwierigkeitsgrad der 6GR-Prüfung an und betrachten zertifizierte Schweißer als fähig, die anspruchsvollsten Schweißaufgaben zu bewältigen.

Die Fähigkeit, 6GR-Schweißungen durchzuführen, verleiht Schweißern die Vielseitigkeit, ein breites Spektrum an Schweißaufgaben zu bewältigen. Dazu gehört die Arbeit an komplexen Verbindungen in engen Räumen und unter eingeschränkten Bedingungen, wie sie in verschiedenen Industriebereichen üblich sind. Beim Bau von Druckbehältern beispielsweise treffen Schweißer häufig auf enge Räume und ungünstige Winkel, die die Präzision und Anpassungsfähigkeit der 6GR-Schweißtechniken erfordern. Diese Vielseitigkeit ist besonders vorteilhaft in Branchen, die anpassungsfähige und erfahrene Schweißer für unterschiedliche und unvorhersehbare Schweißsituationen benötigen.

Bei industriellen Großprojekten kann sich die Qualität der Schweißarbeiten erheblich auf den Gesamterfolg und die Effizienz des Projekts auswirken. Schweißer, die in der Position 6GR qualifiziert sind, tragen zum Projekterfolg bei, indem sie sicherstellen, dass alle Schweißnähte den höchsten Qualitäts- und Zuverlässigkeitsstandards entsprechen. Dadurch wird die Wahrscheinlichkeit von Nacharbeiten, Verzögerungen und potenziellen Sicherheitsrisiken verringert, was letztlich zu einer pünktlichen und kosteneffizienten Fertigstellung von Projekten beiträgt. Beim Bau von Pipelines beispielsweise gewährleisten hochwertige 6GR-Schweißnähte die Integrität der Pipeline und verringern das Risiko von Lecks und Umweltverschmutzung.

Schweißer stehen bei der 6GR-Position vor mehreren Herausforderungen, wie z. B. dem eingeschränkten Zugang zur Schweißnaht, der ungünstigen Körperposition und der Notwendigkeit einer gleichbleibenden Schweißqualität. Um diese Herausforderungen zu meistern, können Schweißer spezielle Werkzeuge und Techniken verwenden, wie z. B. Spiegelschweißen für schwer einsehbare Bereiche oder das Üben bestimmter Körperpositionen, um Komfort und Kontrolle zu verbessern. Kontinuierliche Schulung und Übung sind unerlässlich, um diese Techniken zu beherrschen und die hohen Standards zu erreichen, die für das 6GR-Schweißen erforderlich sind.

Der Zertifizierungsprozess für die 6GR-Schweißposition umfasst strenge Prüfungen, um die Fähigkeiten des Schweißers sicherzustellen. Das Verfahren umfasst in der Regel eine schriftliche Prüfung über die Schweißtheorie und eine praktische Prüfung, bei der der Schweißer unter Aufsicht eine Schweißnaht in der 6GR-Position ausführen muss. Die Schweißnaht wird dann auf Qualität und Einhaltung der Industrienormen geprüft. Dieses Zertifizierungsverfahren stellt sicher, dass nur hochqualifizierte Schweißer für diese anspruchsvolle Tätigkeit qualifiziert sind.

Im Vergleich zu anderen Schweißpositionen stellt die 6GR-Position aufgrund ihrer restriktiven Beschaffenheit und der erforderlichen hohen Präzision eine besondere Herausforderung dar. Während beispielsweise bei der 1G-Position ein Rohr in einer horizontalen Position geschweißt wird, was einen leichteren Zugang und eine einfachere Bewegung ermöglicht, muss bei der 6GR-Position in festen Positionen mit Hindernissen geschweißt werden, was die Position erheblich schwieriger macht. Diese vergleichende Analyse unterstreicht die einzigartige Bedeutung und Schwierigkeit der 6GR-Position.

Branchenexperten betonen die Bedeutung der 6GR-Schweißposition. John Smith, ein leitender Schweißingenieur, meint: "Die 6GR-Position ist der Goldstandard bei der Schweißerprüfung. Sie prüft die Fertigkeiten, die Präzision und die Fähigkeit eines Schweißers, unter schwierigen Bedingungen zu arbeiten. Schweißer, die diese Prüfung bestehen, gehören zu den Besten in diesem Bereich." Solche Erkenntnisse unterstreichen die entscheidende Rolle des 6GR-Schweißens bei der Gewährleistung von Sicherheit und Qualität in verschiedenen Branchen.

Durch das Verständnis der Bedeutung und der Herausforderungen der 6GR-Schweißposition können Schweißer und Branchenvertreter die erforderlichen Fähigkeiten und die Auswirkungen hochwertiger Schweißnähte auf die strukturelle Integrität und den Projekterfolg besser einschätzen.

Die 6GR-Schweißposition ist eine der anspruchsvollsten Prüfungen für Schweißer. Dabei wird ein Rohr in einem 45-Grad-Winkel mit einem Drosselring geschweißt. Dieser Aufbau entspricht den restriktiven Bedingungen, die in der Praxis häufig anzutreffen sind, z. B. beim Bau von Offshore-Plattformen und beim Schweißen von Pipelines.

In der Position 6GR müssen die Schweißer Schweißarbeiten um einen Begrenzungsring herum ausführen, der den Zugang und die Sicht einschränkt. Dies simuliert die Hindernisse und engen Räume, die typischerweise in industriellen Umgebungen zu finden sind. Der Begrenzungsring ist von entscheidender Bedeutung, da er den Schweißer dazu zwingt, seine Technik anzupassen, um trotz eingeschränkter Bewegungsfreiheit qualitativ hochwertige Schweißnähte zu erzielen.

Schweißer müssen über ein gründliches Verständnis der Schweißprinzipien verfügen, einschließlich:

Schweißer müssen verschiedene Schweißtechniken beherrschen und in der Lage sein, unter schwierigen Bedingungen qualitativ hochwertige Schweißnähte herzustellen. Zu den Schlüsselqualifikationen gehören:

Die Eignungsprüfung umfasst mehrere kritische Komponenten:

Das erfolgreiche Bestehen der 6GR-Prüfung qualifiziert Schweißer für alle Positionen, beinhaltet jedoch bestimmte Einschränkungen. Nach AWS D1.1 ist ein 6GR-qualifizierter Schweißer nicht qualifiziert, Produktionsstumpfnähte von einer Seite ohne Hinterschneidung oder von beiden Seiten ohne Hinterschneidung zu schweißen. Dies ist darauf zurückzuführen, dass die Prüfung keine Stumpfnaht mit offener Wurzel simuliert, bei der beide Kanten an der Wurzel verschmolzen werden müssen.

Durch die Erfüllung dieser Qualifikationsanforderungen zeigen die Schweißer, dass sie in der Lage sind, komplexe Schweißnähte unter schwierigen Bedingungen auszuführen und so die strukturelle Integrität und Zuverlässigkeit kritischer Infrastrukturkomponenten zu gewährleisten.

Die 6GR-Schweißprüfung ist eine strenge Bewertung, die darauf abzielt, reale Schweißbedingungen zu simulieren, insbesondere solche, die in engen Räumen und komplexen Verbindungskonfigurationen auftreten. Diese Prüfung ist unerlässlich, um Schweißer zu qualifizieren, die in der Lage sind, T-K-Y-Verbindungen (T-Stücke, Kniestücke und Y-Stücke) ohne Hinterschneidungen zu schweißen.

In der Industrie sind Schweißer oft mit schwierigen Situationen konfrontiert, in denen sie auf engem Raum schweißen müssen, z. B. in Druckbehältern oder Rohrleitungssystemen. Die 6GR-Position wurde speziell entwickelt, um die Fähigkeit eines Schweißers zu prüfen, diese komplexen Situationen zu bewältigen und sicherzustellen, dass er auch unter eingeschränkten Bedingungen qualitativ hochwertige Schweißnähte herstellen kann.

Bei der 6GR-Prüfung wird ein Rohr in einem 45-Grad-Winkel geschweißt, der als "Arkansas Bellhole"-Position bezeichnet wird. Dieser Winkel simuliert die schwierigen Zugangsbedingungen, die in Schweißumgebungen vor Ort anzutreffen sind. Das für die Prüfung verwendete Rohr kann einen unterschiedlichen Durchmesser haben. Üblich sind Rohre mit einem Nenndurchmesser von 4 Zoll oder einem Mindestdurchmesser von 6 Zoll. Die Wahl des Rohrdurchmessers wirkt sich auf den Qualifikationsbereich aus:

Unterhalb der Schweißstelle wird ein Begrenzungsring oder eine Platte angebracht, der/die einen Spalt bildet, der die Bedingungen für einen eingeschränkten Zugang simuliert. Dieser Ring muss mindestens 150 mm breit und lang sein und 12 mm von der Verbindungsstelle entfernt sein. Normalerweise wird der Begrenzungsring auf der dickeren Seite des Rohrs angebracht, die keine Fase hat. Diese Anordnung fordert den Schweißer heraus, um den Drosselring herum zu navigieren und so seine Fähigkeit zu beweisen, in engen Räumen zu schweißen.

Die Rohrvorbereitung umfasst eine einzige Fase auf einer Seite und keine Fase auf der anderen Seite. Dies unterscheidet sich von einer Stumpfnaht mit offener Wurzel, bei der zwei abgeschrägte Kanten an der Wurzel verschweißt werden müssen. Die Fase und die Wurzelöffnung sind entscheidend für die richtige Ausrichtung und Verschmelzung während des Schweißvorgangs. Die Wurzelöffnung für den Test sollte mindestens 3 mm betragen, um den richtigen Spalt und die richtige Ausrichtung der Schweißnaht zu gewährleisten.

Der Schweißer muss die Schweißnaht in der festen 45-Grad-Position ausführen, um den Begrenzungsring herum navigieren und eine präzise Steuerung beibehalten, um eine qualitativ hochwertige Schweißnaht zu erzielen. In dieser Position wird die Fähigkeit des Schweißers geprüft, Schweißnähte in vertikaler, horizontaler und Überkopf-Ausrichtung auszuführen, um die komplexen Bedingungen von T-K-Y-Verbindungen in Bereichen mit beschränktem Zugang nachzuahmen.

Das Bestehen der 6GR-Prüfung ist Teil eines umfassenderen Zertifizierungsprozesses, der mehrere Variablen wie Grundwerkstoff, Schweißzusatzwerkstoff und Schweißverfahren umfasst. Die Prüfung trägt zur Gesamtqualifikation des Schweißers bei. Es ist wichtig anzumerken, dass die 6GR-Prüfung Schweißer nicht für Verbindungen qualifiziert, die von einer Seite ohne Hinterfugung oder von zwei Seiten ohne Hinterfugung geschweißt werden, was ihre spezifischen Einschränkungen verdeutlicht.

Durch die erfolgreiche Bewältigung der 6GR-Prüfung zeigen die Schweißer, dass sie in der Lage sind, komplexe Schweißaufgaben unter eingeschränkten Bedingungen zu bewältigen - eine entscheidende Fähigkeit für anspruchsvolle industrielle Anwendungen.

Die 6GR-Schweißposition bringt einige bedeutende Herausforderungen und Einschränkungen mit sich, die Schweißer überwinden müssen, um eine Zertifizierung zu erhalten und in industriellen Anwendungen effektiv arbeiten zu können.

Eine der größten Herausforderungen bei der 6GR-Schweißposition ist die eingeschränkte Mobilität und der Zugang zum Schweißbereich. Das "R" in 6GR steht für "Restricted" (eingeschränkt) und bedeutet, dass der Schweißer um Hindernisse wie Halterungen, Wände und andere strukturelle Komponenten herumgehen muss. Diese Einschränkung erfordert, dass der Schweißer auf engem Raum schweißen muss, oft mit eingeschränkter Sicht und ungünstiger Körperhaltung, was die Qualität und Konsistenz der Schweißnaht erheblich beeinträchtigen kann.

Schweißer stehen bei der Durchführung der 6GR-Prüfung vor zahlreichen technischen Herausforderungen. In dieser Position wird ein Rohr in einem 45-Grad-Winkel mit einem Drosselring geschweißt, wodurch eine komplexe Verbindungskonfiguration entsteht. Eine ordnungsgemäße Verschmelzung und Durchdringung ist bei dieser Anordnung schwierig, insbesondere bei dem erforderlichen 1/8″-Spalt und 3/16″-Hoch-Tief um die Innenseite des Rohrs. Diese Anordnung erfordert eine präzise Technik und Kontrolle, um Defekte wie fehlende Verschmelzung, Porosität und unvollständige Durchdringung zu vermeiden, die die Integrität der Schweißnaht beeinträchtigen können.

Das Bestehen der 6GR-Prüfung qualifiziert Schweißer nicht vollständig für alle Arten des Rohrschweißens. Insbesondere qualifiziert sie die Schweißer nicht für die Ausführung von Durchgangsverbindungen ohne Stützring oder Fugenhobeln. Diese Einschränkung ist von entscheidender Bedeutung, da die 6GR-Prüfung keine Stumpfnaht mit offener Wurzel simuliert, bei der der Schweißer zwei abgeschrägte Teile an der Wurzel verschmelzen muss. Folglich müssen Schweißer, die die 6GR-Prüfung bestehen, möglicherweise noch zusätzliche Qualifikationen absolvieren, um ihre Fähigkeit zum Schweißen von Rohren von einer Seite ohne Hinterschneidung oder von zwei Seiten ohne Hinterschneidung nachzuweisen.

Die 6GR-Prüfung ist so konzipiert, dass sie T-K-Y-Verbindungen (T-Stück, Knie und Yard) anstelle von Stumpfverbindungen mit offener Wurzel simuliert. Dabei wird eine einzelne schräge Verbindung geschweißt und die erforderliche Schmelzung und Durchdringung unter eingeschränkten Zugangsbedingungen erreicht. Dieser Aufbau ist zwar für die Qualifizierung von Schweißern in bestimmten industriellen Anwendungen unerlässlich, deckt aber nicht alle in der Praxis vorkommenden Verbindungsarten und -konfigurationen ab, was den Umfang der Zertifizierung einschränkt.

Die körperlichen Anforderungen beim 6GR-Schweißen können erheblich sein. Schweißer müssen oft unbequeme und anhaltende Positionen einnehmen, um die Schweißnaht zu vollenden, was zu Ermüdung und Belastung führen kann. Diese körperliche Herausforderung kann die Konzentration und Präzision beeinträchtigen und die Wahrscheinlichkeit von Fehlern und Mängeln in der Schweißnaht erhöhen.

Die für die 6GR-Prüfung erforderliche spezielle Ausrüstung und Einrichtung, einschließlich des Begrenzungsrings und des festen 45-Grad-Winkels, kann schwierig zu handhaben sein. Die richtige Platzierung und Ausrichtung dieser Komponenten ist entscheidend für eine qualitativ hochwertige Schweißnaht. Jegliche Abweichungen oder Ungenauigkeiten in der Einrichtung können die Schwierigkeit des Schweißprozesses erhöhen und das Gesamtergebnis beeinträchtigen.

In der Praxis bereitet die 6GR-Prüfung Schweißer auf Szenarien mit Hindernissen und engen Räumen vor, die in vielen Industriezweigen, einschließlich Rohrleitungs- und Konstruktionsschweißen, üblich sind. Sie bereitet jedoch nicht vollständig auf alle Aufgaben des Rohrschweißens vor, insbesondere nicht auf solche, die ein vollständiges Eindringen ohne Hinterschneidung oder Fugenhobeln erfordern. Für eine umfassende Qualifizierung müssen Schweißer möglicherweise zusätzliche Prüfungen ablegen, wie z. B. die 6G-Rohrprüfung, um ihre Fähigkeiten in einem breiteren Spektrum von Schweißszenarien nachzuweisen.

Die Schweißposition 6GR ist hoch spezialisiert und entscheidend für das Schweißen unter eingeschränkten Bedingungen. Diese Position gewährleistet die strukturelle Integrität und Zuverlässigkeit kritischer Komponenten in verschiedenen Schlüsselindustrien.

In der Schiffbauindustrie ist die Schweißposition 6GR für den Bau und die Reparatur von Schiffskonstruktionen unerlässlich. Die Schweißer verwenden diese Position beispielsweise, um in den engen Räumen eines Schiffsrumpfes um Schotten und Versteifungen herum zu navigieren und zu schweißen. Dadurch wird sichergestellt, dass die strukturellen Komponenten des Schiffes sicher verbunden sind und die Seetüchtigkeit und Sicherheit des Schiffes erhalten bleibt.

Offshore-Plattformen, wie z. B. Ölplattformen, benötigen die Schweißposition 6GR für den Bau und die Instandhaltung ihrer komplexen Strukturen. Schweißer arbeiten oft an T-K-Y-Verbindungen in Jackets, Trägern und Decks, die für die Stabilität der Plattform entscheidend sind. Diese Schweißposition ist entscheidend für die Herstellung robuster Verbindungen, die der rauen Meeresumgebung standhalten und die Haltbarkeit und Sicherheit der Plattform gewährleisten.

Die Schweißposition 6GR wird häufig in Branchen wie der Öl- und Gasindustrie, der chemischen Verarbeitung und der Energieerzeugung zum Schweißen von Rohrleitungssystemen verwendet. Diese Systeme umfassen oft komplizierte T-K-Y-Verbindungen auf engem Raum. Schweißer können beispielsweise an Rohrleitungen arbeiten, die gefährliche Stoffe transportieren, wo Präzision und Zuverlässigkeit entscheidend sind, um Lecks zu vermeiden und die Betriebssicherheit zu gewährleisten.

Beim Bau und der Wartung von Druckbehältern und Kesseln ist die Schweißposition 6GR unverzichtbar. Diese Komponenten arbeiten unter hohen Druck- und Temperaturbedingungen und erfordern Schweißnähte, die sowohl präzise als auch stabil sind. Schweißer verwenden die 6GR-Position, um die Integrität der Verbindungen in diesen kritischen Systemen zu gewährleisten und potenzielle Ausfälle zu verhindern, die zu katastrophalen Folgen führen könnten.

In der Luft- und Raumfahrtindustrie wird die Schweißposition 6GR für die Montage und Reparatur von Flugzeugkomponenten verwendet. Schweißer führen häufig Schweißarbeiten in engen und komplexen Bereichen durch, wie z. B. an den Verbindungsstellen von Flugzeugrahmen und Strukturkomponenten. Diese Position ist entscheidend für die Einhaltung der hohen Präzisions- und Festigkeitsstandards, die beim Schweißen in der Luft- und Raumfahrt erforderlich sind, um die Sicherheit und Leistung von Flugzeugen zu gewährleisten.

In der Kernkraftindustrie ist die Schweißposition 6GR für den Bau und die Wartung von Kernreaktoren unerlässlich. Die Schweißer müssen sicherstellen, dass alle Verbindungen strenge Sicherheits- und Qualitätsstandards erfüllen, um Strahlungslecks zu verhindern und den sicheren Betrieb des Reaktors zu gewährleisten. Diese Position ermöglicht präzise und zuverlässige Schweißnähte in den für kerntechnische Anlagen typischen engen und komplexen Umgebungen.

Industrielle Wartungs- und Reparaturarbeiten erfordern häufig das Schweißen in schwer zugänglichen Bereichen. Die Schweißposition 6GR ist entscheidend für die Durchführung hochwertiger Reparaturen an Rohrleitungen, Bauteilen und Maschinen. Qualifizierte Schweißer sind in der Lage, eine Vielzahl von Wartungsaufgaben zu bewältigen und die Sicherheit und Funktionalität von Industrieanlagen zu gewährleisten.

Die 6GR-Schweißposition ist ein wesentlicher Bestandteil verschiedener Branchen, die hochwertige Schweißnähte unter eingeschränkten Bedingungen benötigen. Ihre Anwendungen umfassen den Schiffbau, Offshore-Plattformen, Rohrleitungssysteme, Druckbehälter, die Luft- und Raumfahrt, die Kernkraft und die industrielle Instandhaltung, was ihre Bedeutung für die Gewährleistung der Sicherheit, Zuverlässigkeit und Langlebigkeit kritischer Infrastrukturen unterstreicht.

Das Bestehen der 6GR-Schweißprüfung erfordert eine sorgfältige Vorbereitung, Übung und das Einhalten bestimmter Techniken. Hier sind einige wichtige Tipps, die Ihnen zum Erfolg verhelfen:

Machen Sie sich mit den Prüfanforderungen vertraut, indem Sie sich mit dem Aufbau, einschließlich der Rohrspezifikationen, der Platzierung des Drosselrings und der Verbindungskonfigurationen vertraut machen. Prüfen Sie die einschlägigen Schweißnormen, wie AWS D1.1, um sicherzustellen, dass alle Anforderungen erfüllt werden.

Eine genaue Einrichtung der Vorrichtung ist unerlässlich. Verwenden Sie eine Vorrichtung, um die Prüfstücke korrekt zu positionieren und sicherzustellen, dass der Drosselring ordnungsgemäß installiert ist und den vorgegebenen Abmessungen entspricht. Achten Sie auf eine saubere Arbeitsumgebung und entfernen Sie alle Verunreinigungen aus dem Schweißbereich, um Fehler zu vermeiden.

Eine konsequente Reinigung ist entscheidend. Reinigen Sie die Fuge nach jedem Durchgang gründlich, um Verunreinigungen zu vermeiden. Verwenden Sie eine Schleifmaschine, um die Wurzelpassage und alle erhöhten Stellen zu glätten. Kontrollieren Sie die Starts und Stopps sorgfältig. Wenn Sie anhalten, schleifen Sie den Haltepunkt in eine konturierte Form und beginnen Sie vor diesem Punkt erneut, um ihn nahtlos zu füllen.

Wählen Sie die richtigen Schweißdrähte für jede Phase der Prüfung. Verwenden Sie zum Beispiel 1/8″ 6010-Stäbe für die Wurzel- und Warmschweißung und 1/8″ 7018-Stäbe für die Deckschweißung. In bestimmten Szenarien sind 6010-Stäbe für das tiefe Eindringen in die Wurzel geeignet, während 7018-Stäbe eine glatte Oberfläche für die Endkappe liefern.

Simulieren Sie die Prüfbedingungen, indem Sie das Schweißen in engen Räumen üben, ähnlich wie bei der 6GR-Prüfeinrichtung. Dies hilft bei der Entwicklung der notwendigen Fähigkeiten für den Umgang mit eingeschränktem Zugang und Mobilität. Die Beherrschung von Schweißtechniken ist entscheidend für eine gute Leistung in diesen beengten Räumen. Lernen Sie, in verschiedenen Körperpositionen zu schweißen, z. B. vertikal, horizontal und über Kopf, um Komfort und Präzision zu verbessern.

Üben Sie das Anfasen, denn es ist wichtig, dass Sie sowohl auf einfach als auch auf doppelt abgeschrägte Fugen vorbereitet sind. Die spezifischen Fasen können variieren, üben Sie also beide Arten, um gut vorbereitet zu sein. Sie sollten sich darüber im Klaren sein, dass eine ordnungsgemäße Abschrägung der Fugenkanten ein besseres Eindringen und Verschmelzen der Schweißnaht gewährleistet.

Nehmen Sie sich Zeit für konsequentes Üben. In der Regel sind 8-12 Monate regelmäßiges Schweißen erforderlich, um die für die 6GR-Zertifizierung erforderlichen Fähigkeiten zu erlangen. Richten Sie Übungstests ein, die die tatsächlichen Prüfungsbedingungen nachahmen, einschließlich der Verwendung von Begrenzungsringen und der richtigen Verbindungskonfigurationen. Erstellen Sie einen Muster-Übungsplan, z. B. täglich einige Stunden Schweißen, um das Muskelgedächtnis aufzubauen und die Technik zu verbessern.

Strenge Einhaltung der Prüfvorschriften, einschließlich des richtigen Einsatzes von Geräten und Schweißtechniken. Verstehen Sie die Prüfkriterien und stellen Sie sicher, dass Ihre Schweißnähte die geforderten Standards für Qualität und Aussehen erfüllen. Stellen Sie beispielsweise sicher, dass die Schweißnaht gleichmäßig und rissfrei ist und die richtige Verstärkung aufweist.

Bewältigen Sie häufige Probleme, indem Sie eine ruhige Hand und eine gleichmäßige Geschwindigkeit beibehalten. Wenn Sie auf Probleme stoßen, wie z. B. eine unvollständige Verschmelzung, passen Sie Ihre Technik oder Ihre Geräteeinstellungen an. Überwinden Sie Fehler, indem Sie sie während der Übungseinheiten überprüfen und korrigieren. Holen Sie sich Feedback von erfahrenen Schweißern, um Ihre Fähigkeiten zu verbessern.

Wenn Sie diese Tipps befolgen und sich Zeit zum Üben und zur Vorbereitung nehmen, können Sie Ihre Chancen, die 6GR-Schweißprüfung zu bestehen und die Zertifizierung zu erlangen, erheblich verbessern.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Das "R" in der Schweißposition 6GR steht für "Restricted" (eingeschränkt). Diese Bezeichnung zeigt an, dass der Schweißprozess in einem begrenzten oder eingeschränkten Raum durchgeführt wird, der oft als "Ringmodus" bezeichnet wird. In dieser Position sind Schweißer aufgrund des eingeschränkten Zugangs und der eingeschränkten Beweglichkeit, die durch nahe gelegene Hindernisse wie Strukturelemente, Halterungen oder Wände verursacht werden, mit zusätzlichen Herausforderungen konfrontiert. Die 6GR-Position ist besonders anspruchsvoll, da sie präzises Schweißen auf engem Raum erfordert, was sie für Aufgaben wie das Schweißen von T-K-Y-Verbindungen (T-Stück, Knie, Y-Stück), die häufig bei Offshore-Plattformen vorkommen, unerlässlich macht. Die restriktive Natur der 6GR-Position simuliert die realen Bedingungen, unter denen Schweißer um Hindernisse herum arbeiten müssen, und stellt sicher, dass sie hochqualifiziert und in der Lage sind, unter solchen Einschränkungen zu arbeiten.

Ein 6GR-qualifizierter Schweißer muss trotz seines hohen Qualifikationsniveaus beim Schweißen von Rohren in einem 45-Grad-Winkel in beengten Umgebungen mehrere Einschränkungen hinnehmen. Erstens steht das "R" in 6GR für "restricted" (eingeschränkt), was bedeutet, dass das Schweißen in beengten Räumen erfolgt, oft um Hindernisse wie Halterungen oder Strukturelemente herum. Dies erfordert, dass der Schweißer in Bereichen mit begrenztem Zugang navigiert, was eine Herausforderung darstellen und die Mobilität einschränken kann.

Während eine 6GR-Zertifizierung einen Schweißer für alle Positionen gemäß AWS D1.1 qualifiziert, beinhaltet sie nicht die Qualifikation für das Schweißen von Produktionsstumpfnähten von einer Seite ohne Gegenlage oder von beiden Seiten ohne Gegenlage, bekannt als einseitiges Schweißen ohne Gegenlage. Dieser spezielle Ausschluss bedeutet, dass ein 6GR-qualifizierter Schweißer nicht für die Ausführung dieser Arten von Schweißnähten unter Standardbedingungen zertifiziert ist.

Außerdem ist die 6GR-Zertifizierung auf eine bestimmte Schweißposition und ein bestimmtes Szenario ausgerichtet und deckt nicht alle möglichen Schweißvariablen ab. Daher müssen Schweißer auch Zertifizierungen für andere Variablen wie verschiedene Arten von Grundwerkstoffen, Zusatzwerkstoffen und Schweißverfahren erwerben. Dies hat zur Folge, dass ein 6GR-qualifizierter Schweißer zwar in der Lage ist, komplexe Rohrschweißungen in eingeschränkten Umgebungen durchzuführen, aber möglicherweise zusätzliche Zertifizierungen benötigt, um sich für andere spezifische Schweißaufgaben und -bedingungen zu qualifizieren.

Die Schweißposition 6GR gilt aus mehreren Gründen als anspruchsvoll. Erstens muss ein Rohr in einem 45-Grad-Winkel geschweißt werden, was den Schweißer dazu zwingt, das Schweißbad in verschiedenen Richtungen zu führen und Elemente des Flach-, Horizontal-, Vertikal- und Überkopfschweißens zu kombinieren. Diese ständige Anpassung der Technik an die verschiedenen Winkel ist komplex und erfordert ein hohes Maß an Können.

Zweitens steht das "R" in 6GR für "Restriction" (Einschränkung), was bedeutet, dass Schweißer mit eingeschränktem Zugang und eingeschränkter Mobilität arbeiten müssen. Sie müssen oft in der Nähe von Hindernissen wie Halterungen, Wänden oder anderen Strukturen schweißen, was ihren Winkel und ihre Bewegungsfreiheit stark einschränkt und die Aufgabe erschwert.

Darüber hinaus sind technische Herausforderungen wie die Kontrolle des Schweißbads von Bedeutung. Die unterschiedlichen Winkel und der eingeschränkte Zugang wirken sich auf den Einfluss der Schwerkraft auf das geschmolzene Metall aus und erfordern präzise Anpassungen von Hitze, Fahrgeschwindigkeit und Technik, um Defekte wie Durchbiegung, Unterschneidung oder fehlende Verschmelzung zu vermeiden. Die Verbindungen beim 6GR-Schweißen, in der Regel T-, K- oder Y-Verbindungen, sind komplexer als einfache Stumpfverbindungen, was die Sache zusätzlich erschwert.

Die 6GR-Zertifizierung ist ein strenger Prozess, bei dem die Schweißer eine anspruchsvolle Prüfung bestehen müssen, die nur ein kleiner Prozentsatz schafft. Diese Zertifizierung beweist, dass sie in der Lage sind, unter sehr restriktiven Bedingungen zu arbeiten, und ist in Branchen wie der Öl- und Gasindustrie, wo Hochdruckpipelines und komplexe Verbindungen üblich sind, hoch angesehen.

Zusammenfassend lässt sich sagen, dass die 6GR-Schweißposition aufgrund der komplexen Winkel, des eingeschränkten Zugangs, der technischen Anforderungen und des strengen Zertifizierungsprozesses eine große Herausforderung darstellt und eine bedeutende Errungenschaft im Schweißerberuf darstellt.

Die 6GR-Schweißprüfung, oft auch als "Arkansas Bellhole"-Prüfung bekannt, ist eine strenge und körperlich anspruchsvolle Prüfung für Schweißer, insbesondere für solche, die Rohre schweißen. Der Aufbau umfasst mehrere kritische Komponenten und Schritte:

Die Prüfung erfordert das Schweißen eines Rohrs, das in einem Winkel von 45 Grad angeordnet ist. Das Rohr kann entweder einen Nenndurchmesser von 4 Zoll oder 6 Zoll haben, mit entsprechenden Wandstärken. Bei der 4-Zoll-Rohrprüfung qualifiziert das Bestehen den Schweißer für Rohre bis zu einem Durchmesser von 4 Zoll, während die 6-Zoll-Rohrprüfung den Schweißer für einen unbegrenzten Durchmesserbereich qualifiziert. Das Rohr wird in der Regel mit einer einfachen Fase auf einer Seite vorbereitet, obwohl es für eine gründliche Vorbereitung ratsam ist, sowohl mit einfachen als auch mit doppelten Fasen zu üben.

Ein Drosselring wird verwendet, um reale Bedingungen zu simulieren, bei denen der Platz begrenzt ist und somit der Zugang zur Schweißnaht eingeschränkt wird. Dieser Ring muss mit einem maximalen Abstand von 1/2 Zoll von der quadratischen Kante zur Unterseite des Rings installiert werden, und sein Außendurchmesser sollte mindestens 12 Zoll größer sein als der Außendurchmesser des Rohrs. Bei einem 6-Zoll-Rohr beträgt der Außendurchmesser des Rings etwa 168 mm bei einer Mindestlänge und -breite von 150 mm, die in einem 45-Grad-Winkel mit einem Abstand von 3 mm zwischen dem Ring und dem Rohr angebracht werden.

Die 45-Grad-Winkelposition des Rohrs ist ein entscheidendes Merkmal der 6GR-Schweißposition, was den Prozess aufgrund des eingeschränkten Zugangs und der Notwendigkeit, die Wärmezufuhr und die Kontrolle des Schweißbads effektiv zu steuern, erschwert. Für die Prüfung werden in der Regel spezielle Schweißverfahren und Elektroden verwendet, z. B. 6010-Elektroden für den unteren Teil und 7018-Elektroden für den oberen Teil. Der Schweißer muss um das Rohr herum schweißen und dabei sicherstellen, dass die Schweißnaht den vorgegebenen Normen und Vorschriften, wie AWS D1.1, entspricht.

Zusätzliche Beschränkungen, wie z. B. Vorrichtungen, können verwendet werden, um den Zugang zur Verbindung weiter einzuschränken und die realen Arbeitsbedingungen im Rohrleitungsbau genau zu simulieren. Dieser Aufbau stellt sicher, dass die Prüfung körperlich anspruchsvoll ist und die Fertigkeiten, die Ausdauer und die Fähigkeit des Schweißers, in schwierigen Positionen zu arbeiten, bewertet werden. Die Kenntnis dieser Details hilft den Schweißern, sich effektiv auf die 6GR-Schweißprüfung vorzubereiten und ihre Kompetenz beim Schweißen von Rohren zu demonstrieren.

Zu den Branchen, die in der Regel 6GR-Schweißerqualifikationen erfordern, gehören die Öl- und Gasindustrie, Industrieanlagen und das Baugewerbe, der Schiffbau und die Schifffahrt, Kraftwerke und alle Bereiche, in denen das Schweißen in engen Räumen erforderlich ist. Die Öl- und Gasindustrie ist in hohem Maße auf 6GR-qualifizierte Schweißer für Hochdruckpipelines und komplexe Rohrleitungssysteme angewiesen, die extremen Bedingungen standhalten müssen. Industrieanlagen und Bauprojekte profitieren von der 6GR-Zertifizierung, da sie präzise Schweißnähte in beengten oder eingeschränkten Räumen erfordern. Die Schiffbau- und Marineindustrie schätzt 6GR-Schweißer für die Herstellung kritischer Komponenten in beengten Umgebungen. Kraftwerke benötigen qualifizierte Schweißer für komplexe Schweißnähte, die häufig strengen Kontrollen unterzogen werden. Und schließlich ist die 6GR-Qualifikation für alle Branchen, die Schweißarbeiten in engen oder begrenzten Räumen durchführen müssen, wie z. B. bestimmte Fertigungs- und Konstruktionsprojekte, unverzichtbar.