Haben Sie sich jemals gefragt, wie die Biegetechnik die Welt um uns herum gestaltet? Dieser Artikel befasst sich mit den verschiedenen Biegeverfahren, die in der modernen Fertigung eingesetzt werden, vom Gesenkbiegen bis zu CNC-Abkantpressen, und untersucht ihre Anwendungen bei der Herstellung von Aufzugstüren bis hin zu elektrischen Schaltschränken. Erfahren Sie, wie diese Techniken die Effizienz und Präzision in der Produktion verbessern, und entdecken Sie die Innovationen, die die Zukunft der intelligenten Fertigung bestimmen.

Die deutsche Industrie 4.0, das amerikanische Industrial Internet und die Umsetzung des "Made in China 2025" bestätigen, dass der Kern der vierten industriellen Revolution in der globalen Fertigungsindustrie die intelligente Fertigung ist. Dies zeigt sich besonders deutlich in Chinas Blechfertigungsindustrie, die aus verschiedenen Verfahren wie Laserschneiden, Blechschweißen, Schneiden und Biegen besteht.

In diesem Beitrag geht es in erster Linie um die Biegetechnik.

Das Gesenkbiegen wird in der Regel mit einer Abkantpresse durchgeführt (siehe Abbildung 1), die entweder die Unterstützung von Arbeitern oder Robotern benötigt, um den Biegeprozess abzuschließen.

Die Genauigkeit der Biegung hängt weitgehend von den Fähigkeiten der Techniker oder der Qualität des Roboters ab. Diese Biegemethode wird in der Regel bei der Herstellung kleiner Teile mit einem einzigen Produkttyp und einem einfachen Herstellungsverfahren verwendet.

Abb. 1 Gesenkbiegen

A Abkantmaschine (siehe Abbildung 2) kann zum Biegen großer Teile mit komplexen Strukturen und verschiedenen Formen verwendet werden.

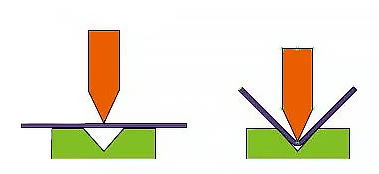

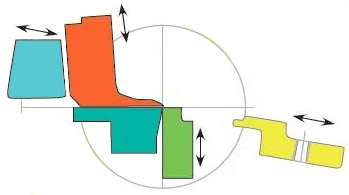

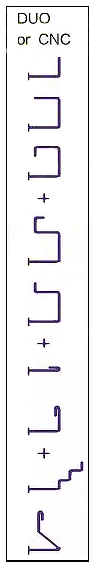

Abbildung 3 zeigt die Biegeformen, die mit einem automatischen Ein-Messer-System erreicht werden können. Abkantmaschine oder eine automatische Falzmaschine mit zwei Messern.

Abb. 2 Funktionsprinzip der Falzmaschine

Abb. 3 Form der Faltung

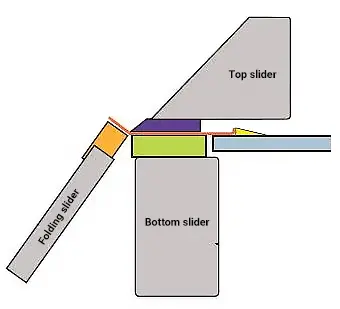

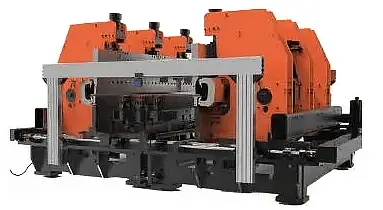

Die Doppelmesser-Biegemaschine ist eine Art Biegemaschine (siehe Abbildung 4), die nach dem gleichen Prinzip arbeitet. Sie kann wie die Biegemaschine eine breite Palette von Formen und Typen biegen.

Abb. 4 Prinzip der Doppelmesser-Biegemaschine

CNC-Abkantpresse ist die am häufigsten verwendete Biegemaschine im Biegezentrum (Abb. 5). Die berühmten Biegemaschinenhersteller können sich auf diese Rangliste beziehen.

Abb. 5 Prinzip der CNC Abkantpresse

Die Flexibilität der Doppelmesser-Biegemaschine und der CNC-Biegemaschine ist sehr hoch, so dass sie sich für das "universelle Falzen" eignen und in der automatischen Produktion weit verbreitet sind. Bis 2018 wurden beide Maschinen durch Hydraulik angetrieben. Seitdem jedoch, CNC-Biegen Die Maschinen werden inzwischen mit Servoantrieb betrieben und verwenden nur noch einen hydraulischen Antrieb zum Spannen des Werkzeugs.

Es gibt mehrere wesentliche Unterschiede zwischen diesen Maschinen:

(1) Biegegeschwindigkeit.

Unter den gleichen Bedingungen wird die CNC-Biegemaschine eine etwas höhere Biegegeschwindigkeit aufweisen.

Für eine 90°-Struktur eines Werkstücks benötigt die CNC-Biegemaschine 1,8 bis 2 Sekunden, während die Doppelmesser-Biegemaschine 2 bis 3 Sekunden benötigt (je nach Größe des Profils).

(2) Biegespiel.

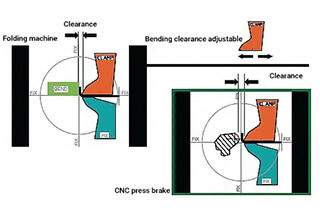

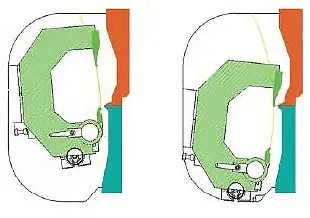

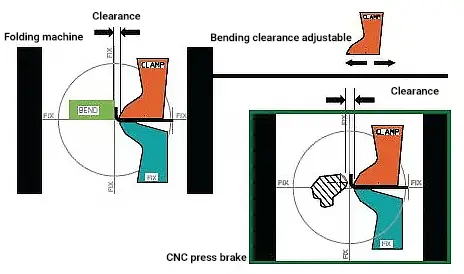

Die Schnittform der Doppelmesser-Biegemaschine unterscheidet sich von der der CNC-Biegemaschine (siehe Abb. 6).

In Fällen, in denen die Spannen Vorrichtung einstellbar ist, ist der Kraftbereich der CNC-Biegemaschine relativ klein, was zu Beschädigungen oder Kratzern auf der Werkstückoberfläche führen kann (siehe Abb. 7).

Abb. 6 Biegespiel

Abb. 7 Oberflächenkratzer

(3) Biegeform.

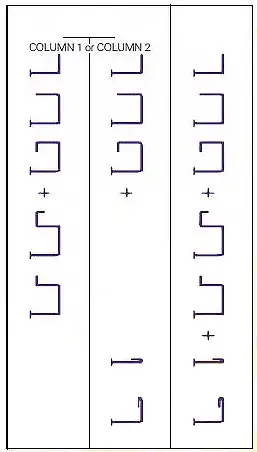

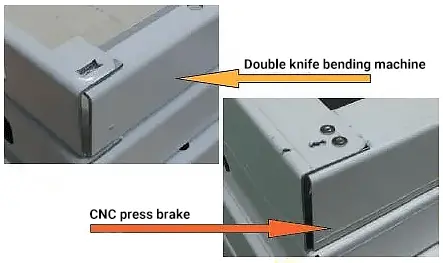

Abbildung 8 zeigt die Biegeform der Doppelmesser-Biegemaschine und der CNC-Biegemaschine.

Abb. 8 Biegeform

Heutzutage ist die Stanztechnologie ausgereifter geworden, insbesondere durch die Popularität von Stanzeinheiten wie Trumpf und Amada. Infolgedessen sind Laser Bohren und Schneidetechnologien sind ebenfalls immer beliebter geworden.

Trotz Fortschritten in verschiedenen Feinblech Produktionsprozessen ist das Biegen nach wie vor ein großer Engpass, der das Gleichgewicht des gesamten Arbeitsablaufs erheblich beeinträchtigt und die Kapazitätssteigerung der Werkstätten begrenzt.

Das Türblatt der Aufzugshalle hat eine relativ einfache Struktur mit einer geringen Anzahl von Stanzlöchern.

Die meisten Hersteller verwenden Stanz- und Biegezentren, um die Produktion abzuschließen. Der Engpass im Produktionsprozess liegt jedoch beim Biegen.

Während des Biegens muss sich das Werkstück dreimal drehen, und das entsprechende Werkzeug muss eingestellt werden, um die Biegung abzuschließen. Biegeverfahren. Dies dauert etwa 35 bis 45 Sekunden pro Stück.

Um die Produktionsgeschwindigkeit und -effizienz zu erhöhen, können die Hersteller ein Biegezentrum in die Produktionslinie einbauen. Dies kann zwar die Produktionszeit auf 20 Sekunden pro Stück reduzieren, erhöht aber auch die Produktionskosten.

Alternativ können die Hersteller eine Doppelmesser-Biegemaschine einsetzen (wie in Abbildung 9 dargestellt), mit der beide Seiten des Werkstücks gleichzeitig gebogen werden können. Dadurch wird das Werkstück nur einmal gedreht, und der Produktionsrhythmus beträgt 12-15 Sekunden pro Stück.

Nehmen wir als Beispiel ein Werkstück mit der in Abbildung 10 dargestellten Querschnittsform und einer Länge von 2 m. Die berechneten Produktionsschläge sind in Tabelle 1 dargestellt.

Abb. 9 Doppelmesser-Biegemaschine

Abb. 10 Querschnitt durch das Hallentor

Tabelle 1 Produktionsrhythmus

| Aktion | Zeit/e | Hinweis |

|---|---|---|

| Übertragung | 2 | Geschwindigkeit 1m/s |

| Ausrichtung | 1.8 | |

| Biegen | 7.2 | 4×1.8s (CNC-Abkantpresse) |

| +/-Änderungen | 1 | 1s |

| Zykluszeit | 12 |

Eine automatische Hallentor-Biegeanlage mit einer Doppelmesser-Biegemaschine bietet eine hohe flexible Produktion und gewährleistet gleichzeitig Genauigkeit und Wiederholbarkeit. Diese Produktionslinie kann den Biegeprozess für Hallentore kontinuierlich und stabil mit der höchsten Ausbringungsrate durchführen.

Die Herstellung von elektrischen Schaltschränken ist ein sehr komplizierter Prozess, dessen Struktur und Materialien stark variieren. Viele Hersteller entscheiden sich für eine Kombination aus einem Materiallager, Stanz- und Schermaschinen und Roboterbiegeeinheiten, um die Produktion abzuschließen.

Der Hauptvorteil dieser Methode besteht darin, dass die Hersteller bei steigender Produktionskapazität weitere Biegeroboter hinzufügen können, um die Produktionseffizienz zu verbessern. Wenn eine Gruppe von Biegeeinheiten beschädigt wird, wirkt sich dies nicht auf die Produktion der anderen Einheiten aus, so dass eine ununterbrochene Produktion gewährleistet ist.

Es gibt jedoch auch einige Hersteller, die Revolverstempel und Plattenbieger zur Herstellung von elektrischen Schaltschränken. Dieser Ansatz ermöglicht eine höhere Produktionseffizienz als das Roboterbiegen, ist jedoch mit relativ hohen Ausrüstungskosten verbunden.

In der Möbelindustrie müssen die in Abbildung 11 dargestellten Kastenteile berücksichtigt werden.

Abb. 11 Kastenform

Die Kastenform wurde entwickelt, um die Festigkeit von Blechkonstruktionen zu erhöhen. Wenn man jedoch ein CNC Biegemaschine kann die Höhe des Kastens nicht automatisch eingestellt werden, sondern muss manuell angepasst werden.

Um eine automatische Höhenanpassung des Kastens zu ermöglichen, kann eine Doppelmesser-Biegemaschine verwendet werden, für die jedoch eine zusätzliche Modulinstallation erforderlich ist.

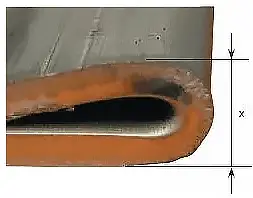

In vielen Schränken wird häufig eine Säumung verwendet, die sich auf doppellagige Materialien bezieht.

Beim Biegen von 1,8-2,5 mm starkem Material mit einem CNC-Biegezentrum kann die in ABB. 12 dargestellte Situation eintreten. Wenn jedoch ein Roboter und eine Presse Bremsmaschine verwendet werden, kann diese Situation vermieden werden.

Abb. 12 Form des Wassertropfens

Außerdem ist die Größe des Arbeitstisches der auf dem Markt erhältlichen Abkantpressen auf 4 m begrenzt. Wenn die Länge des Werkstücks mehr als 4 m beträgt, werden die Genauigkeitsanforderungen an die Biegeebenheit daher sehr hoch.

Biegen ist eine Kunst, und die Wahl der richtigen Biegemaschine ist eine unabhängige Entscheidung für den Kunden.

Die übereilte Unterzeichnung eines Vertrags kann zu bedauerlichen Situationen führen und dem Unternehmen unermessliche Verluste verursachen.

Schließlich möchten wir jeden Kunden beim Aufbau einer zufriedenstellenden Produktionslinie unterstützen, indem wir leistungsstarke Komponenten in modularer Weise anbieten.