Haben Sie sich schon einmal gefragt, was unsere Welt zusammenhält, von hoch aufragenden Wolkenkratzern bis hin zu alltäglichen Gadgets? In diesem Blogbeitrag werden wir die faszinierende Welt der Verbindungselemente enträtseln und ihre Arten, Verwendungszwecke und wesentlichen Merkmale untersuchen. Machen Sie sich bereit zu erfahren, wie diese kleinen Komponenten eine große Rolle in der Technik und im täglichen Leben spielen!

Verbindungselemente sind ein gängiges Bauteil, mit dem jeder vertraut sein sollte.

In diesem Artikel werden Verbindungselemente aus vier Blickwinkeln vorgestellt: Klassifizierung von Verbindungselementen, Identifizierung und Inspektion von Gewinden, Materialanforderungen, Anforderungen an die Wärmebehandlung und Anforderungen an die mechanische Leistung von Bolzen, Schrauben und Stiftschrauben sowie die Arten und Struktur von Stahlkonstruktionsbolzen.

Verbindungselemente sind wichtige mechanische Komponenten, die zwei oder mehr Teile oder Baugruppen sicher zu einer Einheit verbinden. Diese wesentlichen Elemente spielen eine wichtige Rolle in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobilindustrie, Bauwesen und allgemeine Fertigung. Verbindungselemente umfassen eine breite Palette standardisierter Teile, darunter Bolzen, Schrauben, Muttern, Unterlegscheiben, Nieten und Stifte, die jeweils für bestimmte Belastungsanforderungen und Umgebungsbedingungen entwickelt wurden.

In der Metallverarbeitung und im produzierenden Gewerbe werden Verbindungselemente oft als Normteile bezeichnet, da sie weit verbreitet sind und internationalen Normen wie ISO, ANSI und DIN entsprechen. Diese Normung gewährleistet Austauschbarkeit, Zuverlässigkeit und gleichbleibende Leistung bei verschiedenen Anwendungen. Moderne Verbindungselemente werden unter Verwendung fortschrittlicher Materialien und Verfahren hergestellt, um ihre Festigkeit, Korrosionsbeständigkeit und Langlebigkeit zu verbessern, wobei die Optionen von herkömmlichen Stahlvarianten bis hin zu Speziallegierungen für extreme Umgebungen reichen.

Die Auswahl geeigneter Verbindungselemente ist von entscheidender Bedeutung für Design und Technik, da sie sich direkt auf die strukturelle Integrität, Sicherheit und Langlebigkeit des fertigen Produkts auswirkt. Faktoren wie Lastverteilung, Vibrationsfestigkeit, Wärmeausdehnung und einfache Montage oder Demontage müssen bei der Auswahl von Verbindungselementen für eine bestimmte Anwendung sorgfältig berücksichtigt werden.

Zu den Verbindungselementen gehören in der Regel die folgenden zwölf Arten von Teilen: Bolzen, Stifte, Schrauben, Muttern, selbstschneidende Schrauben, Holzschrauben, Unterlegscheiben, Sicherungsringe, Stifte, Nieten, komplette Baugruppen und Verbindungspaare, sowie Schweißnägel.

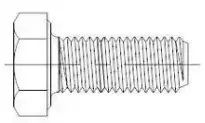

(1) Bolzen:

Schrauben sind eine Art von Verbindungselementen, die aus einem Kopf und einer Schraube (Zylinder mit Außengewinde) bestehen und eine Mutter benötigen, um zwei Teile mit Durchgangslöchern zu verbinden. Diese Art der Verbindung ist bekannt als Schraubverbindung und ist eine lösbare Verbindung, da die beiden Teile getrennt werden können, wenn die Mutter von der Schraube abgeschraubt wird.

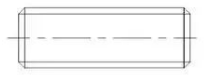

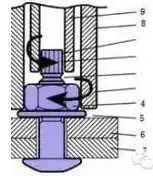

Wie unten dargestellt:

Abb. 2-1-1 Volles Gewinde der Außensechskantschraube

Abb. 2-1-2 Halbzahn einer Innensechskantschraube mit zylindrischem Kopf

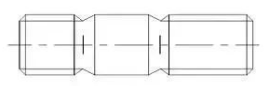

(2) Gestüt:

Ein Bolzen ist ein Befestigungselement, das an beiden Enden ein Außengewinde und keinen Kopf hat. Beim Verbinden wird ein Ende in ein Teil mit einem Innengewinde geschraubt, während das andere Ende durch ein Teil mit einem Durchgangsloch geführt und dann mit einer Mutter gesichert wird. Auf diese Weise entsteht ein fest verbundenes Ganzes.

Diese Art der Verbindung wird als Bolzenverbindung bezeichnet und ist, wie die Schraubenverbindung, eine lösbare Verbindung. Bolzen werden vor allem dann verwendet, wenn eines der zu verbindenden Teile dick ist, eine kompakte Struktur erfordert oder häufige Demontagen eine Schraubverbindung ungeeignet machen.

Wie unten dargestellt:

Fig. 2-2-3 Doppelkopfbolzen

Fig. 2-2-4 Vollgewindebolzen

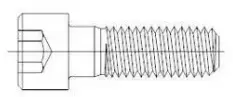

(3) Schraube:

Eine Schraube ist ein Befestigungselement, das aus einem Kopf und einer Schraube besteht. Je nach Verwendungszweck kann sie in drei Kategorien eingeteilt werden: Stahlbauschraube, Stellschraube und Spezialschraube.

Maschinenschrauben werden hauptsächlich verwendet, um ein Teil mit einem festen Gewindeloch an einem Teil mit einem Durchgangsloch zu befestigen, ohne dass eine Mutter erforderlich ist (diese Art der Verbindung wird als Schraubverbindung bezeichnet und ist auch eine lösbare Verbindung). Maschinenschrauben können auch mit Muttern verwendet werden, um zwei Teile mit Durchgangslöchern zu befestigen.

Gewindestifte werden in erster Linie verwendet, um die relative Position zwischen zwei Teilen zu fixieren.

Spezialschrauben, wie z. B. Ringschrauben, werden zum Heben von Bauteilen verwendet.

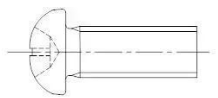

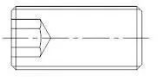

Wie unten dargestellt:

Abb. 2-3-5 Flachkopfschraube

Abb. 2-3-6 Gewindestift mit Innensechskant

Abb. 2-3-7 Ringschraube

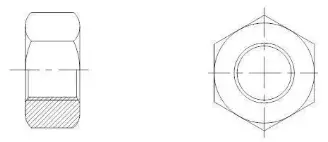

(4) Mutter:

Eine Mutter ist ein Bauteil mit einer Innengewindebohrung und hat in der Regel die Form einer flachen sechseckigen Säule, einer flachen quadratischen Säule oder einer flachen zylindrischen Form.

Muttern werden verwendet, um zwei Teile mit Bolzen, Stehbolzen oder Stahlbauschrauben zu befestigen und zu einer Einheit zu verbinden.

Wie unten dargestellt:

Abb. 2-4-8 Sechskantmutter

(5) Selbstschneidende Schraube:

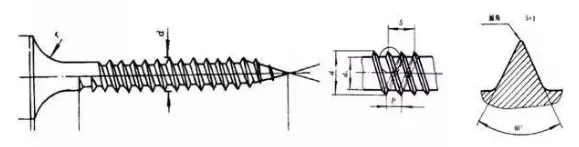

Eine selbstschneidende Schraube ähnelt einer Schraube, hat aber ein spezielles Gewinde, das speziell für selbstschneidende Schrauben entwickelt wurde.

Es wird verwendet, um zwei dünne Metallteile zu befestigen und zu einer Einheit zu verbinden. In den Bauteilen müssen kleine Löcher vorgebohrt werden. Da die Schraube einen hohen Härtegrad aufweist, kann sie direkt in das Loch des Bauteils eingeschraubt werden, um ein entsprechendes Innengewinde im Bauteil zu bilden.

Bei dieser Art von Verbindung handelt es sich ebenfalls um eine lösbare Verbindung.

Wie unten dargestellt:

Fig. 2-5-9 Selbstschneidende Schraube

(6) Holzschrauben:

Eine Holzschraube ähnelt einer Schraube, hat aber ein spezielles, für die Verwendung in Holz ausgelegtes Gewinde. Sie kann direkt in eine Holzkomponente oder ein Holzteil geschraubt werden, um ein Metallteil (oder ein Nichtmetallteil) mit einer Durchgangsbohrung fest mit dem Holzteil zu verbinden.

Bei dieser Art von Verbindung handelt es sich ebenfalls um eine lösbare Verbindung.

Wie unten dargestellt:

Abb. 2-7-10 Holzschraube mit Sechskantkopf

(7) Unterlegscheibe:

Eine Unterlegscheibe ist eine Art von Befestigungselement mit einer flachen, runden Form.

Sie wird zwischen die Auflagefläche von Bolzen, Schrauben oder Muttern und die Oberfläche der verbundenen Teile gelegt, um die Kontaktfläche zu vergrößern, den Druck pro Flächeneinheit zu verringern und die Oberfläche der verbundenen Teile vor Beschädigungen zu schützen. Eine andere Art von elastischer Unterlegscheibe kann auch verhindern, dass sich die Mutter lockert.

Wie unten dargestellt:

Abb. 2-7-11 Unterlegscheibe

2-7-12 elastische Unterlegscheibe

(8) Sicherungsring:

Ein Sicherungsring wird in der Wellen- oder Bohrungsnut von Stahlkonstruktionen und -geräten angebracht, um zu verhindern, dass sich Teile auf der Welle oder in der Bohrung von links nach rechts bewegen.

Wie unten dargestellt:

Abb. 2-8-13 Sicherungsring

(9) Stift:

Stifte werden hauptsächlich zum Positionieren von Teilen verwendet, einige können auch zum Verbinden, Befestigen, Übertragen von Kraft oder zum Sichern anderer Verbindungselemente eingesetzt werden.

Wie unten dargestellt:

Abb. 2-9-14 Stift

(10) Nieten:

Nieten sind Verbindungselemente, die aus einem Kopf und einem Nagelstab bestehen und dazu dienen, zwei Teile oder Komponenten mit Durchgangslöchern sicher zu einer Einheit zu verbinden. Diese Art der Verbindung wird als Nietverbindung und wird auch als Nieten bezeichnet.

Nieten bilden eine unlösbare Verbindung, da die Nieten zerstört werden müssen, um die beiden verbundenen Teile zu trennen.

Wie unten dargestellt:

Abb. 2-10-15 Halbrundkopfniet

(11) Montage und Verbindungspaar:

Eine Baugruppe bezieht sich auf ein Verbindungselement, das als Kombination geliefert wird, wie z. B. eine Maschinenschraube (oder ein Bolzen, eine selbstschneidende Schraube) und eine Unterlegscheibe (oder Federunterlegscheibe, Sicherungsscheibe).

Ein Verbindungspaar bezieht sich auf ein Verbindungselement, das aus einer speziellen Schraube, einer Mutter und einer Unterlegscheibe besteht, wie z. B. ein hochfestes Verbindungspaar aus großen Sechskantschrauben für Stahlkonstruktionen.

Wie unten dargestellt:

Abb. 2-11-16 Montage der Maschinenschraube

Abb. 2-11-17 Torsionsscherschraubenverbindung einer Stahlkonstruktion

(12) Reißzwecke:

Ein Nagel ist ein einzigartiges Befestigungselement, das aus einem polierten Stab und einem Nagelkopf (oder ohne Nagelkopf) besteht und durch Schweißen fest mit einem Teil oder einer Komponente verbunden wird, um es mit anderen Teilen zu verbinden.

Wie unten dargestellt:

Abb. 2-12-18 Schweißnagel

Gewinde sind in einer Vielzahl von Anwendungen zu finden, z. B. in Flugzeugen, Autos, Wasserleitungen und im täglichen Gasverbrauch.

In den meisten Fällen dienen Gewinde als Befestigungsverbindungen und erleichtern die Übertragung von Kraft und Bewegung.

Es gibt zwar mehrere Arten von Gewinden für besondere Zwecke, aber ihre Zahl ist begrenzt.

Die Langlebigkeit und Einfachheit von Gewinden in Verbindung mit ihrer zuverlässigen Leistung, einfachen Demontage und bequemen Herstellung machen sie zu einem wichtigen Bestandteil aller Arten von elektromechanischen Produkten.

Damit ein Faden effektiv funktioniert, muss er zwei wesentliche Eigenschaften besitzen:

a. Fäden können aufgrund ihrer strukturellen Merkmale und ihrer Verwendungszwecke in vier Typen eingeteilt werden:

b. Threads können auch nach Regionen (Ländern) unterteilt werden in metrische Gewinde, britische Themen und amerikanische Themen.

Britische und amerikanische Gewinde werden unter dem Begriff britische Gewinde zusammengefasst und haben einen Zahnprofilwinkel von 60° und 55°. Für Durchmesser, Steigung und andere relevante Parameter werden Zollmaße verwendet.

In unserem Land ist der Zahnprofilwinkel auf 60° genormt, und die Durchmesser- und Steigungsreihen werden in Millimetern gemessen. Diese Art von Gewinde wird als normales Gewinde bezeichnet.

Ein Gewinde ist eine kontinuierliche Formation entlang einer bestimmten zylindrischen oder konischen Oberfläche.

Metrische Gewindemarkierung:

Im Allgemeinen sollte eine vollständige metrische Gewindebezeichnung die folgenden drei Aspekte umfassen:

A steht für den Thread-Typ-Code, der die Eigenschaften des Threads angibt;

B bezieht sich auf die Größe des Gewindes, die im Allgemeinen den Durchmesser und die Steigung umfasst. Bei mehrgängigen Gewinden sollte sie auch die Steigung und die Anzahl der Gewinde umfassen;

C bezieht sich auf die Genauigkeit des Gewindes, die durch das Toleranzfeld jedes Durchmessers (einschließlich Lage und Größe des Toleranzfeldes) und die Einschraublänge bestimmt wird.

Gewindemarkierung in Zoll:

Für allgemeine Standardgewinde werden Gewindelehrringe oder Lehrdorne zur Messung verwendet.

Da es zahlreiche Gewindeparameter gibt, ist es unpraktisch, jeden einzelnen zu messen. In der Regel werden Gewindelehrdorne (Gewindelehrringe und Gewindelehrdorne) verwendet, um eine umfassende Bewertung des Gewindes vorzunehmen.

Diese Prüfmethode, die als simulierte Montageabnahme bekannt ist, ist nicht nur bequem und zuverlässig, sondern erfüllt auch die Genauigkeitsanforderungen für typische Gewinde.

Infolgedessen ist sie die am weitesten verbreitete Akzeptanzmethode in der tatsächlichen Produktion.

Bei Gewindeverbindungen ist der Steigungsdurchmesser der einzige Faktor, der die Passgenauigkeit des Gewindes bestimmt, weshalb es entscheidend ist, die Qualifikationen des Steigungsdurchmessers richtig zu beurteilen.

Um die grundsätzliche Gebrauchstauglichkeit des Gewindes zu gewährleisten, muss die Norm den Bewertungsgrundsatz für den Steigungsdurchmesser festlegen: "Der tatsächliche Steigungsdurchmesser des Gewindes darf den Steigungsdurchmesser des maximalen Vollprofils nicht überschreiten. Der einzelne Steigungsdurchmesser eines beliebigen Teils des tatsächlichen Gewindes darf den Steigungsdurchmesser des minimalen Vollprofils nicht überschreiten."

Gegenwärtig gibt es zwei bequeme Methoden zur Messung des einfachen Steigungsdurchmessers: die Verwendung eines Gewindemikrometers oder die Drei-Nadel-Methode (die von unserem Unternehmen angewendet wird).

Die Gewindepassung bezieht sich auf den Grad der Dichtheit oder Lockerheit zwischen Schraubengewinden.

Die Passungsklasse hingegen bezieht sich auf die festgelegte Kombination von Toleranz und Abweichung für Innen- und Außengewinde.

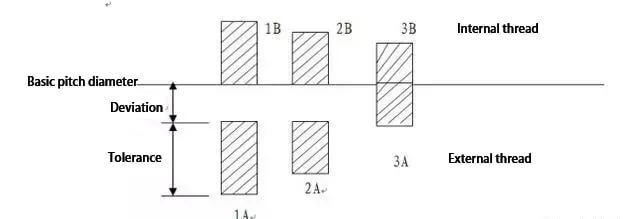

(1) Für einheitliche Zollgewinde:

Außengewinde werden in drei Klassen eingeteilt: Klasse 1A, Klasse 2A und Klasse 3A.

Auch bei Innengewinden gibt es drei Klassen: Klasse 1B, Klasse 2B und Klasse 3B, bei denen es sich um Spielpassungen handelt.

Je höher die Klassennummer, desto enger die Passform.

Bei englischen Fäden haben nur die Klassen 1A und 2A bestimmte Abweichungen. Die Klasse 3A hat eine Abweichung von Null, und die Klassen 1A und 2A haben die gleiche Abweichung.

Je höher die Klassennummer, desto geringer ist die Toleranz, wie in der Abbildung dargestellt.

Die Toleranz für die Klasse 1A ist 50% größer als die der Klasse 2A und 75% größer als die der Klasse 3A. Bei Innengewinden ist die Toleranz für die Klasse 2B um 30% größer als die der Klasse 2A.

Die Toleranz für Klasse 1B ist 50% größer als die der Klasse 2B und 75% größer als die der Klasse 3B.

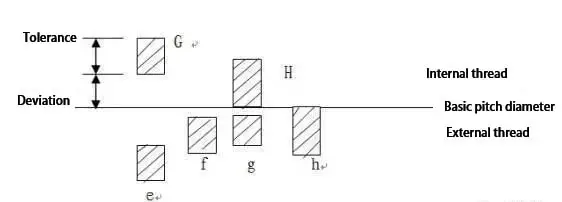

(2) Die gängigen Gewindeklassen für metrische Außengewinde sind 4H, 6E, 6G und 6H, während die gängigen Gewindeklassen für Innengewinde 6G, 6H und 7H sind.

Der Genauigkeitsgrad von japanischen Standardgewinden wird in drei Stufen unterteilt: I, II und III, wobei die Klasse II die am häufigsten verwendete ist.

Bei metrischen Fäden ist die Grundabweichung von H und h gleich Null, während die Grundabweichung von G positiv und die Grundabweichung von e, f und g negativ ist, wie in der Abbildung dargestellt.

Mittlere Genauigkeit des normalen Gewindes

Mutter: 6H

Schraube: 6g

Mittlere Genauigkeit der Fäden mit dicker Ummantelung

Nuss: 6G

Bolzen: 6e

Hochpräzise Qualität

Mutter: 4H

Bolzen: 4h, 6h

| M6-P1. 0 | Äußerer Durchmesser | Effektiver Durchmesser |

| 6e | 5.76-5.94 | 5.178-5.29 |

| 8g | 5.694-5.974 | 5.144-5.324 |

| 6g | 5.794-5.974 | 5.212-5.324 |

| 6h | 5.82-6.00 | 5.238-5.350 |

| 4h | 5.868-6.00 | 5.275-5.350 |

1). Selbstschneidendes Gewinde: Es ist eine Art breites Gewinde mit großer Steigung.

GB/T5280 JIS B1007

| Spezifikationen | Zahnabstand |

| ST 1,5 | 0.5 |

| ST 1.9 | 0.6 |

| ST 2.2 | 0.8 |

| ST 2.6 | 0.9 |

| ST 2.9 | 11 |

| ST 3.3 | 1.3 |

| ST 3.5 | 1.3 |

| ST 3.9 | 1.3 |

| ST 4.2 | 14 |

| ST 4.8 | 1.6 |

| ST 5,5 | 1.8 |

| ST 6.3 | 1.8 |

| ST 8 | 2.1 |

| ST 9.5 | 2.1 |

| Spezifikationen | 2 | 2.5 | 3 | 35 | 4 | 45 | 5 | 6 | 8 |

| Anzahl der Zähne | AB-Zähne | 40 | 28 | 24 | 20 | 18 | 16 | 14 | 12 |

| A Zähne | 24 | 18 | 16 | 14 | 12 | 10 | 9 |

| Spezifikationen | Anzahl der Zähne | |

| AB-Zähne | A Zähne | |

| 2 | 40 | |

| 2.5 | 28 | |

| 3 | 24 | 24 |

| 35 | 20 | 18 |

| 4 | 18 | 16 |

| 45 | 16 | 14 |

| 5 | 12 | |

| 6 | 14 | 10 |

| 8 | 12 | 9 |

2) Selbstschneidendes Sicherungsgewinde (dreieckiges Gewinde)

GB6559

3.) Nagelgewinde für Wandplatten (Schnellgewinde)

GB/T14210

4) Holzgewinde:

Siehe Abb. 1-1-32 für das Gewindeprofil und die Größe der Holzschraube (CB / T922-1986)

Abb. 1-1-32 Gewindeprofil für Holzschraube

Materialanforderungen für Bolzen, Schrauben und Gewindestangen

| Leistungsniveau | Materialien und Wärmebehandlung | Chemische Zusammensetzung /% | Anlasstemperatur ℃ min | ||||

| C | Pmax | Smax | Bmax | ||||

| min | max | ||||||

| 4.6 | Kohlenstoffstahl oder Kohlenstoffstahl mit zusätzlichen Elementen | - | 0.55 | 0.05 | 0.06 | nichts | - |

| 4.8 | |||||||

| 5.6 | 0.13 | 0.55 | 0.05 | 0.06 | - | ||

| 5.8 | - | 0.55 | 0.05 | 0.06 | |||

| 6.8 | 0.15 | 0.55 | 0.05 | 0.06 | |||

| 8.8 | Kupfer aus einer Kohlenstofflegierung (z. B. Kupfer, Mangan oder Chrom) mit zusätzlichen Elementen ist abgeschreckt und vergütet | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Stahl mit mittlerem Kohlenstoffgehalt, vergütet und angelassen | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Legierter Stahl Satz und Temperierung | 0.20 | 0.55 | 0.025 | 0.025 | |||

| Leistungsniveau | Materialien und Wärmebehandlung | Chemische Zusammensetzung/% | Anlasstemperatur ℃ min | ||||

| C | Pmax | Smax | Bmax | ||||

| min | max | ||||||

| 9.8 | Kohlenstofflegierte Stähle mit zugesetzten Elementen (wie Bor, Mangan oder Chrom) werden geglüht und angelassen. | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| Stahl mit mittlerem Kohlenstoffgehalt, vergütet und angelassen | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Legierter Stahl, vergütet und angelassen | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 10.9 | Legierter Kohlenstoffstahl mit Zusätzen von Elementen (wie Bor, Mangan oder Chrom), vergütet | 0.20 | 0.55 | 0.025 | 0.025 | 0.003 | 425 (340 gestrichen) |

| Stahl mit mittlerem Kohlenstoffgehalt, vergütet und angelassen | 0.25 | 0.55 | 0.025 | 0.025 | |||

| Legierter Stahl, vergütet und angelassen | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 12.9 | Legierter Stahl, Glühgeschwindigkeit und Anlassen | 0.30 | 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | Kohlenstofflegierte Stähle mit Zusätzen (wie Bor, Mangan, Chrom oder Molybdän) werden vergütet. | 0.28 | 0.50 | 0.025 | 0.025 | 0.003 | 380 |

Mechanische und physikalische Eigenschaften von Bolzen, Schrauben und Stiftschrauben

| Unterpunkt | Mechanische und physikalische Eigenschaften | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| d≤M6 | d≥M16 | |||||||||||

| 1 | Nennzugfestigkeit rmpA | nominal | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| min | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| 2 | Unter Streckgrenze rmpA | nominal | 240 | 300 | ||||||||

| min | 240 | 300 | ||||||||||

| 3 | Die Spannung von 0,2% der nicht proportionalen Dehnung wird für das bearbeitete Prüfstück angegeben.RP0,2 Mpa | nominal | 640 | 640 | 720 | 900 | 1080 | |||||

| min | 640 | 660 | 720 | 940 | 1100 | |||||||

| 4 | Die angegebene nicht proportionale Dehnungsspannung des Verbindungselements beträgt 0,0048d.RXY Mpa | nominal | 320 | 400 | 480 | |||||||

| min | 340 | 420 | 480 | |||||||||

| 5 | Garantierte Spannung MPa | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

| Zertifiziertes Spannungsverhältnis | 0.94 | 0.91 | 0.93 | 0.90 | 0.92 | 0.91 | 0.91 | 0.90 | 0.88 | 0.88 | ||

| Unterpunkt | Mechanische und physikalische Eigenschaften | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||||

| d≤M6 | d≥M16 | |||||||||||||

| 6 | Dehnung nach Bruch des bearbeiteten Prüfstücks Af% | 22 | 20 | 12 | 12 | 10 | 9 | 8 | ||||||

| 7 | Verringerung der Fläche des bearbeiteten Prüfstücks Z% min | 52 | 48 | 48 | 44 | |||||||||

| 8 | Dehnung nach Bruch des Verbindungselements A1% min | eine | 0.24 | eine | 0.22 | 0.2 | ||||||||

| 9 | Festigkeit des Kopfes | Endgültiger neuer Riss | ||||||||||||

| 10 | Vickershärte LSVA ≥ 98N | min | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||||

| 11 | Brinell-Härte HRB F=30D2 | min | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | ||

| max | 209 | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| 12 | Rockwell-HärteHRB | min | 67 | 71 | 79 | 82 | 89 | |||||||

| max | 95.0 | 99.5 | ||||||||||||

| Rockwell-Härte | min | 22 | 23 | 28 | 32 | 39 | ||||||||

Die Schraubenverbindung für Stahlkonstruktionen ist eine Methode zur Verbindung von zwei oder mehr Stahlkonstruktionsteilen oder -komponenten zu einer einzigen Einheit unter Verwendung von Schrauben. Diese Art der Verbindung ist die einfachste Methode für die Vormontage von Bauteilen und die Montage von Konstruktionen.

Vollverschraubung von Balken-Stützen-Verbindungen

Die Schraubenverbindung wurde zunächst bei der Montage von Metallkonstruktionen eingesetzt. In den späten 1930er Jahren wurde sie jedoch allmählich durch Nietverbindungen ersetzt und diente nur noch als vorübergehende Befestigungsmethode bei der Montage von Bauteilen.

Die Methode der hochfesten Schraubenverbindung kam in den 1950er Jahren auf. Diese Schrauben bestehen aus Stahl mit mittlerem Kohlenstoffgehalt oder aus legiertem Stahl mit mittlerem Kohlenstoffgehalt und haben eine 2 bis 3 Mal höhere Festigkeit als herkömmliche Schrauben.

Die hochfeste Schraubverbindung hat die Vorteile, dass sie einfach zu konstruieren, sicher und zuverlässig ist. Sie wird seit den 1960er Jahren bei der Herstellung und Montage von Stahlkonstruktionen in metallurgischen Betrieben eingesetzt.

Vollverschraubung der Balkenverbindung

Zu den gängigen Schraubenspezifikationen, die in Stahlkonstruktionen verwendet werden, gehören M12, M16, M20, M24 und M30. Der Buchstabe "M" steht für das Schraubensymbol und die Zahl für den Nenndurchmesser.

Die Bolzen werden je nach ihrer Leistung in 10 Klassen eingeteilt: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 und 12.9. Schrauben mit einer höheren Güteklasse als 8.8 werden aus legiertem Stahl mit niedrigem oder mittlerem Kohlenstoffgehalt hergestellt und einer Wärmebehandlung (Härten und Anlassen) unterzogen. Sie werden als hochfeste Bolzen bezeichnet. Schrauben mit einer Güteklasse unter 8.8 (außer 8.8) werden als normale Schrauben bezeichnet.

Die nachstehende Tabelle zeigt die Leistungsklasse und die mechanischen Eigenschaften von Schrauben.

| mechanische Eigenschaft | Leistungsniveau | |||||||||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 88 | 9.8 | 10.9 | 12.9 | |||||||||||

| ≤M16 | ≥M16 | |||||||||||||||||||

| Zugfestigkeit, MPa | Nominalwert | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | ||||||||||

| Kleiner Wert | 330 | 400 | 420 | 500 | 520 | 830 | ||||||||||||||

| Rockwell-Härte | HRB | HRC | ||||||||||||||||||

| Mindestwert | 52 | 67 | 70 | 80 | 83 | 89 | 22 | 25 | 28 | 34 | 39 | |||||||||

| Maximum | 95 | 99 | 32 | 35 | 37 | 41 | 44 | |||||||||||||

| Streckgrenze, MPa | Nominalwert | 180 | 240 | 320 | 300 | 400 | 480 | |||||||||||||

| Mindestwert | 190 | 340 | 420 | |||||||||||||||||

| StreckgrenzeMPa | Nominalwert | 640 | 640 | 720 | 900 | 1080 | ||||||||||||||

| Minimale Belastung | 660 | 940 | 1000 | |||||||||||||||||

| GarantiespannungSp.Mpa | 180 | 230 | 310 | 280 | 380 | 440 | 580 | 600 | 660 | 830 | 970 | |||||||||

Die Schraubengüteklasse setzt sich aus zwei Zahlenkomplexen zusammen, die jeweils die Nennzugfestigkeit der Schraube und das Streckgrenzenverhältnis des Werkstoffs angeben.

Bei Schrauben mit der Güteklasse 4.6 bedeutet dies zum Beispiel, dass die Zahl im ersten Teil (4 in 4.6) 1 / 100 der Nennzugfestigkeit (n / mm) beträgt.2) von Schraubenmateriald.h. fu ≥ 400N / mm2;

Die Zahl im zweiten Teil (6 in 4.6) entspricht dem 10-fachen des Ertragsverhältnisses von Schraubenmateriald.h. fy / fu = 0,6;

Produkt zweier Zahlen (4) × 6 = "24") ist 1 / 10 der Nennstreckgrenze (oder Streckgrenze) (n / mm2) des Schraubenmaterials, d. h. fy ≥ 240n / mm2.

Die in Stahlkonstruktionen verwendeten Schrauben können je nach ihrer Fertigungsgenauigkeit in drei Klassen eingeteilt werden: A, B und C.

Schrauben der Güteklasse B gelten als veredelt und werden in der Regel für mechanische Produkte verwendet, während Schrauben der Güteklasse C als grob eingestuft werden.

Sofern nicht anders angegeben, handelt es sich bei gewöhnlichen Schrauben, die in Stahlkonstruktionen verwendet werden, in der Regel um grobe Schrauben der Güteklasse C mit einer Leistungsklasse von entweder 4.6 oder 4.8.

Der Bemessungswert für die Festigkeit von Schraubverbindungen sollte der Tabelle 3.4.1-4 des Codes GB50017-2003 für die Bemessung von Stahlkonstruktionen entnommen werden.

Tabelle 3.4.1-4 Festigkeitsbemessungswert von Verschraubung (n / mm2)

| Güteklasse der Schraube, Güte der Ankerschraube und des Stahls | Gemeinsamer Bolzen | Radium-Zäpfchen | Drucktragende Verbindung hochfester Bolzen | ||||||||

| Schraube Klasse C | Schrauben der Klassen A und B | ||||||||||

| Zugfestigkeit | Scherfestigkeit | Drucklager | Zugfestigkeit | Scherfestigkeit | Drucklager | Zugfestigkeit | Zugfestigkeit | Scherfestigkeit | Drucklager | ||

| Gemeinsamer Bolzen | Stufe 4.6 und 4.8 | 170 | 140 | ||||||||

| Stufe 5.6 | 210 | 190 | |||||||||

| Note 8,8 | 400 | 320 | |||||||||

| Ankerbolzen | Q235-Stahl | eine | 140 | ||||||||

| Q345-Stahl | 180 | ||||||||||

| Drucktragende Verbindung mit hochfester Schmetterlingsschraube | Note 8,8 | 400 | 250 | ||||||||

| Stufe 10.9 | 500 | 310 | |||||||||

| Komponente | Q235-Stahl | eine | 305 | 405 | 470 | ||||||

| Q345-Stahl | 385 | 510 | 590 | ||||||||

| Q390-Stahl | 400 | 530 | 615 | ||||||||

| Q420-Stahl | 425 | 560 | 615 | ||||||||

Tabelle 3.4.1-5 Festigkeitsbemessungswert von Nietverbindung (n / mm2)

| Weidennagel Stahlsorte und Komponentenstahlsorte | Nagel abziehen | Scherfestigkeit | Drucklager | |||

| Loch Typ I | Loch der Klasse II | Loch Typ I | Loch der Klasse II | |||

| Niete | BL2 oder BL3 | 120 | 185 | 155 | ||

| Komponente | Q235-Stahl | 450 | 365 | |||

| Q345-Stahl | 565 | 460 | ||||

Schrauben sind unter verschiedenen Namen bekannt, z. B. Schrauben, Bolzen, Nägel, Normteile, Verbindungselemente usw.

Im allgemeinen Sinne können Schrauben eine Reihe von Verbindungselementen umfassen, darunter normale Schrauben, hochfeste Schrauben, Ankerschrauben, Spreizschrauben, chemische Anker, Schrauben, Bolzen und mehr.

Wenn man Schrauben genauer betrachtet, kann man sie in zwei Kategorien einteilen: normale Schrauben und hochfeste Schrauben.

(1) Gemeinsame Schraubverbindung

Gewöhnliche Schrauben können je nach ihrer Fertigungsgenauigkeit in grobe und feine Schrauben unterteilt werden.

Darüber hinaus können gewöhnliche Schrauben in verschiedene Typen eingeteilt werden, wie z. B. Sechskantschrauben, Stehbolzen, Senkkopfschrauben und andere.

Das obige Bild zeigt Senkkopfbolzen

Grobe Schraube

Schrauben der Klasse C sind in der Regel grobe Schrauben aus Kohlenstoffbaustahl.

Um ein reibungsloses Eindringen der Bolzen in die Schraubenlöcher zu gewährleisten, sollte der Lochdurchmesser 1,0 bis 2,0 mm größer sein als der Nenndurchmesser (d) der Bolzen, so dass ein Loch der Klasse II entsteht.

Der Abstand der Schraubenlöcher sollte so gewählt werden, dass das Anziehen mit einem Schraubenschlüssel erleichtert wird.

Wenn die Bauteile von Stützen, Trägern und Dachbindern mit Bolzen verbunden werden, sollte eine Verbindungskonstruktion mit Stützplatten gewählt werden.

In diesem Szenario steht der Bolzen unter Zug, und seine Querkraft wird von der Stützplatte aufgenommen (wie in der nebenstehenden Abbildung dargestellt).

Die niedrige Festigkeitsklasse der für Bolzen verwendeten Materialien schränkt ihre Verwendung für strukturelle Verbindungen ein. Dennoch werden Grobschrauben häufig für die Verbindung von Sekundärträgern für Arbeitsbühnen, Wandverkleidungsträgern, Dachträgern, Stützen und Scharnierstützen mit geringer Querkraft verwendet.

In der obigen Abbildung sind gewöhnliche Schrauben dargestellt.

Auch bei der Vormontage von Stahlkonstruktionen in Werkstätten, bei der Vorbefestigung von genieteten Bauteilen vor dem Nieten, bei der Montage vor einer hochfesten Schraubverbindung und bei der vorübergehenden Befestigung vor dem Knotenschweißen werden häufig Grobschrauben verwendet.

Wenn grobe Schrauben als dauerhafte Befestigungsschrauben verwendet werden, sollten sie nach ordnungsgemäßer Ausrichtung angezogen werden und es sollten Maßnahmen getroffen werden, um ein Lösen zu verhindern.

Die obige Abbildung veranschaulicht die Methode der doppelten Mutternsicherung für den Säulenfußbolzen.

Verfeinerte Schraube

Schrauben der Klassen A und B gelten als veredelte Schrauben und erfordern normalerweise Löcher der Klasse I. Der Lochdurchmesser sollte 0,3 bis 0,5 mm größer sein als der Nenndurchmesser (d) der Schraube.

Raffinierte Schraubverbindungen werden bei einigen strukturellen Verbindungen verwendet, die häufig demontiert und wieder zusammengebaut werden.

Veredelte Schrauben werden in erster Linie für mechanische Produkte verwendet und kommen im Stahlbau in der Regel nicht zum Einsatz.

(2) Hochfeste Schraubverbindung

Schrauben, die aus hochfestem Stahl bestehen oder eine hohe Vorspannung erfordern, werden als hochfeste Schrauben bezeichnet.

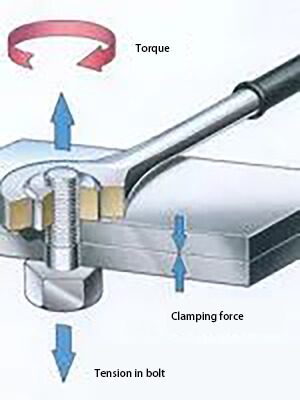

Diese Bolzen erzeugen Spannungen und übertragen äußere Kräfte durch Reibung.

Im Gegensatz dazu wird bei einer herkömmlichen Schraubenverbindung die Scherkraft durch den Scherwiderstand der Schraube und den Auflagedruck der Lochwand übertragen.

Beim Anziehen der Mutter ist die Spannung minimal und kann vernachlässigt werden.

Zusätzlich zu ihrer hohen Materialfestigkeit übt eine hochfeste Schraube auch eine erhebliche Spannung aus, die zu einem Fließdruck zwischen den Verbindungselementen führt und eine starke Reibung senkrecht zur Schraubenrichtung erzeugt.

Darüber hinaus wirken sich Faktoren wie Spannung, Gleitschutzkoeffizient und Stahlart direkt auf die Tragfähigkeit einer hochfesten Schraube aus.

Funktionsprinzip der hochfesten Schraube

Hochfeste Schrauben werden aufgrund ihrer Beanspruchungsbedingungen hauptsächlich in zwei Kategorien eingeteilt: Reibungs- und Druckschrauben.

Hinsichtlich des Konstruktionsverfahrens werden hochfeste Schrauben in zwei Typen unterteilt: hochfeste Scherschrauben auf Torsionsbasis und hochfeste Schrauben mit großem Sechskant.

Hochfeste Scherschrauben und große hochfeste Sechskantschrauben

Die reibschlüssige hochfeste Schraubverbindung überträgt die äußere Kraft durch die Reibung, die an der Kontaktfläche des Stahlplatte nachdem die Schicht der Verbindungsplatte durch den Druck des Anziehens der Schraube fest geklebt wurde. Die Oberfläche des Bauteils wird sandgestrahlt, um eine rote RostoberflächeDadurch wird ein hoher Reibungskoeffizient erreicht und die Anzahl der erforderlichen Verbindungsbolzen verringert. Der Lochdurchmesser für eine hochfeste Reibschraube sollte 1,5 bis 2,0 mm größer sein als der Nenndurchmesser (d) der Schraube.

Im Gegensatz dazu überträgt die drucktragende hochfeste Schraubenverbindung die Belastung durch die Kombination von Reibung zwischen den Bauteilen, Scherkraft der Schraubenmittelachse und dem Auflagedruck des Bauteils. Der Lochdurchmesser für diesen Schraubentyp sollte 1,0 bis 1,5 mm größer sein als der Nenndurchmesser (d) der Schraube. Die Löcher werden mit einer CNC-Maschine gebohrt. Bohren Maschine und Bohrschablone.

Im Wesentlichen handelt es sich bei der hochfesten Reibungs- und der hochfesten Druckschraube um dieselbe Schraube, wobei der Unterschied darin besteht, dass bei der Konstruktion das Gleiten berücksichtigt wird. Die Reibfläche der hochfesten Schraube vom Typ Reibung kann nicht gleiten und die Schraube trägt keine Scherkräfte. Wenn die Reibfläche gleitet, wird davon ausgegangen, dass der Auslegungszustand erreicht ist, was eine relativ bewährte und zuverlässige Technologie ist. Andererseits kann die Reibfläche der drucktragenden hochfesten Schraube gleiten und die Schraube trägt auch Scherkräfte, wobei das endgültige Versagen ähnlich wie bei einer gewöhnlichen Schraube ist (Scherbruch der Schraube oder Druckversagen der Stahlplatte).

Die große Sechskantschraube mit hoher Festigkeit besteht aus einer hochfesten Schraube, einer Mutter und zwei Unterlegscheiben, die ein Paar hochfester Schraubenverbindungen bilden. Während des Baus wird die Struktur vorübergehend mit groben Schrauben befestigt, und dann werden hochfeste Schrauben eine nach der anderen von der Mitte der Schraubengruppe aus installiert, beginnend mit dem ersten Anziehen, gefolgt vom Nachziehen und schließlich dem endgültigen Anziehen.

Die obige Abbildung zeigt große, hochfeste Sechskantschraubenpaare mit unterschiedlichen Längen.

Bei der Installation der hochfesten Sechskantschrauben mit großem Kopf sollte auf beiden Seiten der Schraube eine Unterlegscheibe angebracht werden. Das anfängliche Anzugsdrehmoment sollte 50% des endgültigen Anzugsdrehmoments betragen, während das Nachzugsdrehmoment dem endgültigen Anzugsdrehmoment entsprechen sollte.

Die Formel zur Berechnung des endgültigen Anzugsdrehmoments lautet:

TC = k * Pc * d

Wo

Zum Anziehen sollte ein Drehmomentschlüssel verwendet werden, der vor jeder Verwendung kalibriert werden sollte.

Das Paar hochfester Scherschraubenverbindungen besteht aus einer hochfesten Schraube, einer Mutter und einer Unterlegscheibe.

Typ Torsionsscherung hochfeste Schraube

Torsionsscheren-Elektroschrauber

Montageprinzip der hochfesten Torsionsschubschraube

Bei der Montage der hochfesten Scherschraubenverbindung sollte nur eine Unterlegscheibe auf einer Seite der Mutter angebracht werden.

Die Formel für die Berechnung des anfänglichen Anzugsdrehmoments lautet:

Tc = 0,065 * Pc * d

Wo

Zum Schluss sollte ein Spezialschlüssel verwendet werden, um den Blütenkopf der Schwanzpflaume abzuschrauben, bis er bricht.

Die Qualitätskontrolle sollte sich auf die Überwachung und Inspektion des Bauprozesses konzentrieren.

(3) Ankerbolzen

Ein Ankerbolzen, der auch als Ankerschraube oder Ankerdraht bezeichnet wird, dient zur Verbindung eines Säulenfußes einer Stahlkonstruktion mit einem Betonfundament. Q235 und Q345 Rundstahl werden üblicherweise für diesen Zweck verwendet.

Es gibt verschiedene Arten von Ankerbolzen, und wenn der Durchmesser größer als 24 mm ist, sollte eine Ankerplatte verwendet werden.

Beim Einbau sollte die Ankerbolzengruppe durch den Stahlrahmen gesichert und zusammen mit dem Bewehrungskorb vor dem Betonieren eingebaut werden. Der Schraubenkopf sollte über eine bestimmte Länge auf der Betonoberfläche aufliegen.

Sobald der Beton eine gewisse Festigkeit erreicht hat, sollte der Stahlsäulensockel installiert werden, und es sollte eine Sekundärinjektion an der Unterseite der Säule durchgeführt werden.

Stahlrahmen mit fester Ankerbolzengruppe

Schematische Darstellung der Ankerschraube

Das Bild zeigt einen Stützenfuß einer Stahlkonstruktion vor der Sekundärinjektion, wobei eine Gummihülse verwendet wird, um die Oberseite der Ankerschraube vor dem Gewinde zu schützen.

(4) Chemischer Ankerbolzen

Der chemische Ankerbolzen ist eine neue Art von Befestigungsmaterial, das aus einem chemischen Mittel und einer Metallstange besteht. Er wird verwendet, um Verbindungselemente für andere Strukturen an bestehenden Betonstrukturen zu installieren.

Es kann für die Installation von nachträglich eingebetteten Teilen in verschiedenen Stahlkonstruktionen verwendet werden, wie z. B. für Vorhangfassaden und Marmor-Trockenhängung. Darüber hinaus kann es für die Installation von Geräten, die Installation von Autobahn- und Brückenleitplanken, die Verstärkung und den Umbau von Gebäuden und andere Anwendungen verwendet werden.

Schraube und Mittel für chemische Ankerbolzen

Der chemische Ankerbolzen ist eine neue Art von Ankerbolzen, der auf den Spreizdübel folgt. Es handelt sich um ein Verbundbauteil, das mit einem speziellen chemischen Klebstoff und einer Schraube im gebohrten Betonuntergrund befestigt und fixiert wird, wodurch die Verankerung von festen Teilen erreicht wird.

Der chemische Ankerbolzen verfügt über eine hohe Auszugskraft und kann die eingebettete Ankerstange ersetzen. Er wird häufig eingesetzt, wenn vergessen wurde, die eingebetteten Teile einer Stahlkonstruktion auf der Baustelle nach dem Gießen des Betons einzubauen. Mit dem chemischen Ankerbolzen lässt sich diese Situation korrigieren.

Die Konstruktionsschritte für chemische Ankerbolzen sind wie folgt:

(Die Rotationszeit sollte 30 Sekunden nicht überschreiten, die Rotationsgeschwindigkeit sollte zwischen 300 und 750 Umdrehungen pro Minute liegen, die Bolzenvorschubgeschwindigkeit sollte etwa 2 cm/s betragen, und Schlagmethoden sind nicht zulässig).

(5) Dehnschraube

Die Funktion eines Spreizdübels ähnelt der eines chemischen Dübels und wird für Verankerungen mit geringerer Belastung verwendet.

Dehnschrauben mit unterschiedlichen Spezifikationen

Dehnschrauben sollten nicht an Teilen mit Rissen oder an rissgefährdeten Teilen von Betonkonstruktionen verwendet werden.

Bei der Planung von Haupttragwerken, wichtigen Rohrleitungen, Hochgeschwindigkeitsvorgängen, Stoßbelastungen und starken Vibrationen sollten die Dehnschrauben auf der Grundlage der berechneten Bemessungszugkraft und Bemessungsquerkraft ausgewählt werden.

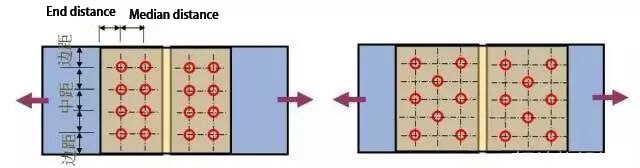

Die Anordnung der Schrauben kann in zwei Kategorien unterteilt werden: parallel und versetzt.

Parallele Anordnung - diese Anordnung ist einfach, übersichtlich und kompakt. Die Größe der verwendeten Verbindungsplatte ist gering, aber sie führt zu einer erheblichen Schwächung des Bauteilabschnitts.

Gestaffelte Anordnung - diese Anordnung ist nicht so kompakt, aber die Größe der verwendeten Verbindungsplatte ist größer, was zu einer geringeren Schwächung des Trägerprofils führt.

Anforderungen an Stress

Vertikale Spannungsrichtung: Um eine Spannungskonzentration in den Bolzen und eine übermäßige Schwächung des Profils zu vermeiden und die Tragfähigkeit zu verringern, sollten der Rand- und der Endabstand der Bolzen nicht zu gering sein.

Richtung der Krafteinwirkung: Um zu verhindern, dass die Platte bricht oder abschert, sollte der Endabstand nicht zu klein sein.

Für Druckstäbe: Um ein Ausknicken der Verbindungsplatten zu verhindern, sollte der Mittelabstand nicht zu groß sein.

Bauliche Voraussetzungen:

Entsprechend diesen Anforderungen sind die zulässigen Schraubenabstände und die entsprechenden Bemessungswerte im Code GB50017-2017 für die Bemessung von Stahlkonstruktionen festgelegt.

Tabelle 8.3.4 Zulässige Höchst- und Mindestabstände von Schrauben oder Nieten

| Name | Position und Richtung | Maximal zulässiger Abstand (je nachdem, welcher Wert kleiner ist) | Zulässiger Mindestabstand | ||||

| Mittenabstände | Äußere Reihe (vertikal oder entlang der Richtung der inneren Kraft) | 8d oder 12t | 34d | ||||

| Mittlere Reihe | Vertikale Schnittkraftrichtung | 16d oder 24t | |||||

| Entlang der Richtung der inneren Kraft | Mitglied unter Druck | 12d oder 18t | |||||

| Spannung der Mitglieder | 16d oder 24d。 | ||||||

| Entlang der Richtung der Diagonale | |||||||

| Abstand von der Mitte zum Bauteilrand | Entlang der Richtung der inneren Kraft | 4d oder 8t | 2d | ||||

| Vertikale Schnittkraftrichtung | Schneidegerät oder manuell Brennschneiden Rand | 1.5d | |||||

| Abrollkante, automatisches Brennschneiden oder Sägekante | Hochfeste Schraube | ||||||

| Andere Bolzen oder Nägel | 1.2d | ||||||

Anmerkung:

1. d0 ist der Lochdurchmesser des Bolzens oder Nagels, und t ist die Dicke des Außenblechs.

2. Der maximale Abstand zwischen dem Rand des Stahlblechs und der Schraube oder dem Niet, der mit dem starren Bauteil (z. B. Winkelstahl, Kanalstahl usw.) verbunden ist, kann entsprechend dem Wert in der mittleren Reihe festgelegt werden.