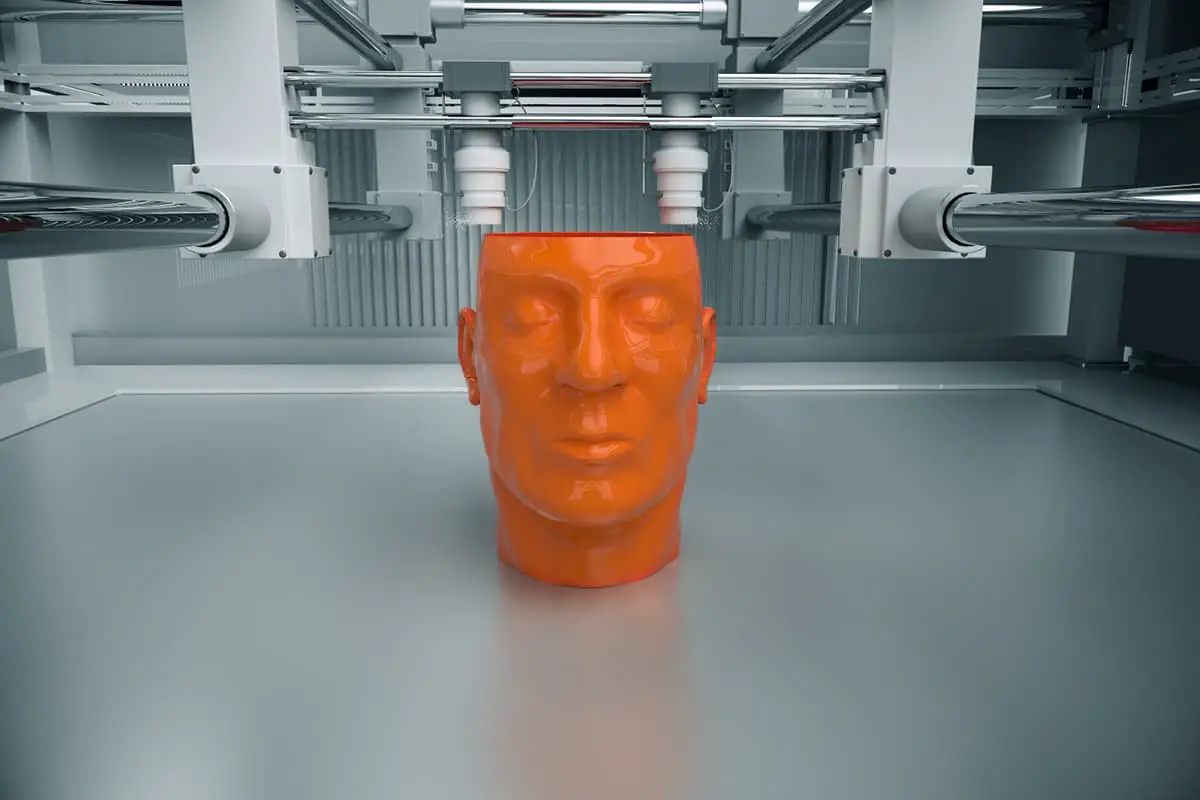

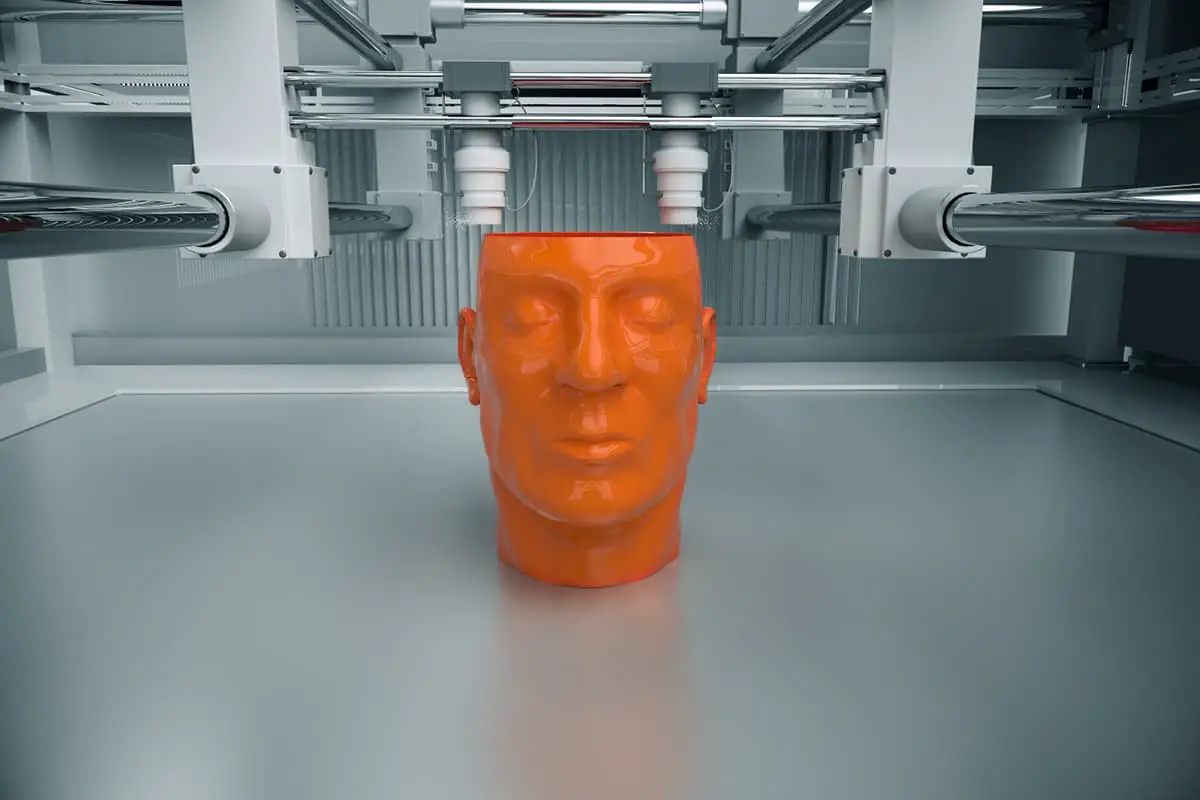

Wie kann eine Technologie, die Materialien Schicht für Schicht aufbaut, die Verteidigungsindustrie revolutionieren? Die additive Fertigung bzw. der 3D-Druck verändert die militärischen Fähigkeiten, indem sie eine schnellere Produktion wichtiger Komponenten, leichtere und haltbarere Materialien und innovative Designs ermöglicht. In diesem Artikel werden 15 bahnbrechende Anwendungen des 3D-Drucks im Verteidigungsbereich vorgestellt, vom Bau von Start- und Landebahnen und Werkzeugen bis hin zur Herstellung moderner Helme und U-Boot-Rümpfe. Entdecken Sie, wie diese Technologie die Effizienz steigert, die Kosten senkt und die kritischen Bedürfnisse der modernen Streitkräfte erfüllt.

Die Technologie der additiven Fertigung ist seit langem für ihre leistungsstarken Fähigkeiten bekannt und wird in zahlreichen Sektoren wie der Schifffahrt, der Luft- und Raumfahrt und der Automobilindustrie eingesetzt.

Vor allem die Verteidigungsministerien auf der ganzen Welt setzen zunehmend auf diese Technologie. Tatsächlich wird die militärische 3D-Druckindustrie bis 2027 voraussichtlich $1,7 Milliarden wert sein.

Angesichts der Forderung des Militärs nach höheren Geschwindigkeiten, geringerem Gewicht und niedrigeren Kosten ist die Wahl der additiven Fertigungstechnologie zur Erreichung dieser Eigenschaften zweifellos die beste Wahl.

In diesem Artikel werden einige Fälle aufgeführt, in denen die 3D-Drucktechnologie im Verteidigungssektor verschiedener Länder eingesetzt wird. Anhand dieser praktischen Beispiele können wir die Bedeutung dieser Technologie für die Verteidigung besser einschätzen.

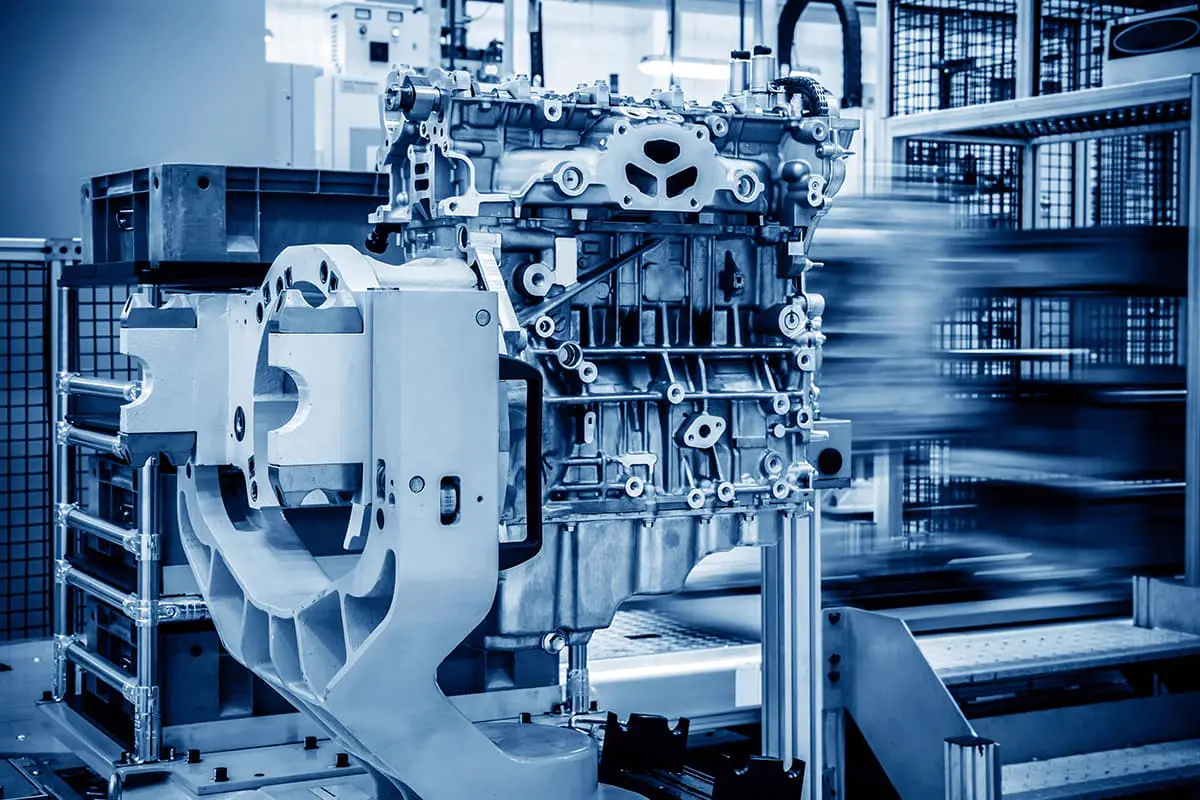

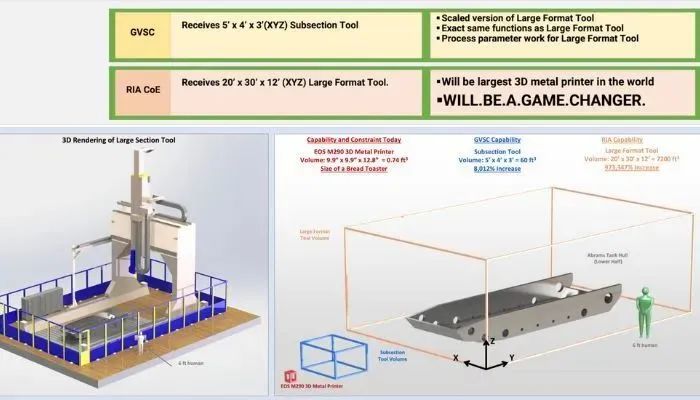

Das US-Militär ist von den Vorteilen der additiven Fertigung voll überzeugt. Für das Jahr 2021 wurde der Bau des weltweit größten 3D-Metalldruckers angekündigt. Das DEVCOM Army Ground Vehicle Systems Center baut diesen kolossalen Drucker mit Unterstützung von ASTRO America, Ingersoll Machine Tools, Siemens und der MELD Manufacturing Collaborative im Rock Island Arsenal. Dieser Drucker wird Teil des Seamless-Hull-Projekts sein, dessen Ziel es ist, eine integrierte Hülle für Kampffahrzeuge zu drucken.

Es wird berichtet, dass das Projekt etwa 14 Monate dauern wird. Nach der Fertigstellung wird der Drucker in der Lage sein, Metallteile mit einer Länge von 30 Fuß, einer Breite von 20 Fuß und einer Höhe von 12 Fuß (etwa 9 Meter mal 6 Meter mal 3,6 Meter) zu drucken.

Eine weitere Anwendung im Militär- und Verteidigungssektor stammt von ITAMCO (Indiana Technology and Manufacturing Companies), das die additive Fertigung zur Entwicklung einer Start- und Landebahn für militärische Expeditionsflugplätze einsetzt. Diese Start- und Landebahnmatten sind zentrale Bestandteile von Expeditionsflugplätzen (EAFs).

Sie sollen auf schwächerem Gelände zum Einsatz kommen und Militärflugzeugen das Starten und Landen ermöglichen. Früher wurden tragbare Start- und Landebahnen aus Aluminiumblechen verwendet, aber da diese veraltet waren, musste das Militär eine innovative Lösung finden.

Der M290 3D-Drucker des deutschen Unternehmens EOS wurde eingesetzt, um leichtere und haltbarere Modelle für die militärische Ausrüstung der US Air Force herzustellen.

In dem Bestreben, die Entwicklung robuster 3D-gedruckter Fabrikkanister zu beschleunigen, hat ExOne dieses Vorhaben in Zusammenarbeit mit mehreren Partnern in Angriff genommen. Konkret handelt es sich um einen $1,6-Millionen-Vertrag mit der Defense Logistics Agency (DLA).

Während dieses Prozesses wurde die Binderjet-Technologie von ExOne, die für ihre Schnelligkeit, Materialflexibilität und einfache Bedienung bekannt ist, für militärische Zwecke eingesetzt, um die kritischen Bedürfnisse des Militärs effektiv zu erfüllen.

Dieser 3D-Drucker, der speziell für das Militär entwickelt wurde, soll in der Lage sein, Klebstoff zu spritzen und über 20 Arten von Metallen, Keramik und andere pulverförmige Materialien. Darüber hinaus eignen sich sein einzigartiges Gehäuse und andere Merkmale besonders gut für militärisch genutzte Produkte.

Auch die US-Marine macht sich die Möglichkeiten der additiven Fertigung zunutze. Ihr Marine Corps hat das Potenzial des 3D-Drucks für die Entwicklung neuer Werkzeuge zur Fahrzeugwartung entdeckt.

In Zusammenarbeit mit Versorgungslagern und Industriepartnern hat das Marine Corps Systems Command eine Klemme für die additive Fertigung mittels 3D-Drucktechnologie hergestellt. Diese Klemme ist für das Lösen von Lenkrädern aus Metall gedacht - ein häufiges Problem bei der Wartung von Marinefahrzeugen.

Die additive Fertigung trägt dazu bei, die Zeit für die Wartung und Werkzeugvorbereitung zu verkürzen, so dass die tatsächliche Wartezeit für solche Teile auf etwa 25 Tage reduziert werden konnte.

Im Bereich der 3D-Drucktechnologie arbeitet die US-Armee nicht nur regelmäßig mit einschlägigen Unternehmen, sondern auch mit verschiedenen Universitäten zusammen. Kürzlich haben Wissenschaftler der University of South Florida erfolgreich einen 3D-Drucker Magnesiumlegierung bekannt als WE43.

Die Entwicklung dieses Materials erfolgte nicht zufällig, sondern wurde durch militärische Erfordernisse angetrieben. US-Soldaten sind oft mit extrem schweren Rucksäcken und Ausrüstungsgegenständen belastet, so dass die Forschung zur Verringerung ihrer Belastung von größter Bedeutung ist.

Mit Hilfe von WE43 und dem Pulverbettschmelzverfahren haben die US-Armee und die Universität von Südflorida jedoch möglicherweise eine Lösung gefunden.

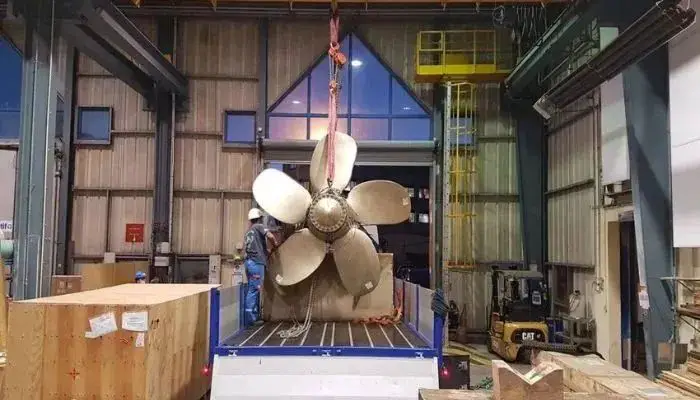

In den letzten Jahren hat das renommierte französische Unternehmen Naval Group die 3D-Drucktechnologie eingesetzt, um eine Vielzahl von Anforderungen zu erfüllen. Im Januar 2021 hat die Naval Group dank des Wire Arc Additive Manufacturing (WAAM)-Verfahrens erfolgreich einen Propeller in 3D gedruckt.

Der Propeller besteht aus fünf Blättern, die jeweils 200 kg wiegen, und wurde auf dem Minenräumboot Perseus installiert. Das Team, das hinter diesem Projekt steht, hat festgestellt, dass es durch den Einsatz der 3D-Drucktechnologie die Bauzeit erheblich verkürzt und die Menge des verwendeten Materials minimiert hat.

Mit Hilfe der additiven Fertigung können Teile mit hoher Härte, Festigkeit und anderen außergewöhnlichen Eigenschaften hergestellt werden. Durch interne Faserverstärkung haben Forscher eine Vielzahl von Werkzeugen und Endteilen entwickelt, die den strengen Leistungsbedingungen standhalten können, die in Situationen mit hoher Belastung der Teile erforderlich sind, ohne dass ein Spielraum für Fehler besteht.

In Madrid erklärte der Leiter der Hubschrauberwerkstatt der spanischen Luftwaffe, dass man nun versuche, jedes Teil durch additive Fertigung herzustellen und damit die traditionellen Produktionsmethoden zu vermeiden. Zu diesen Teilen gehören Messwerkzeuge zur Leckagekontrolle für Hubschrauberfahrwerke und kundenspezifische Schlüssel für Hubschrauberhauptrotoren.

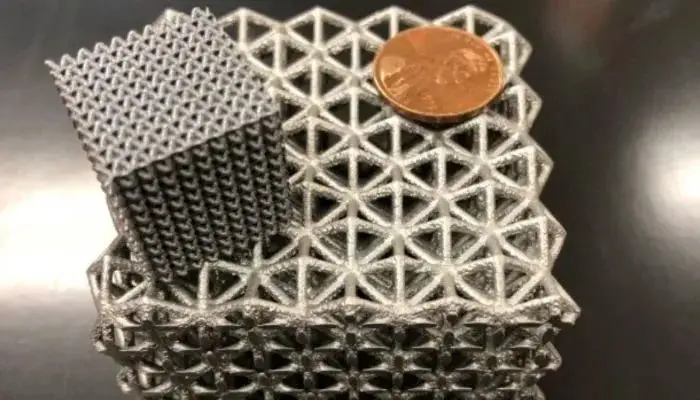

General Lattice, ein Unternehmen für 3D-Designsoftware, hat einen Vertrag mit der US-Armee unterzeichnet, um die Aufpralldämpfung von Kampfhelmen durch 3D-Druck und fortschrittliche Gittergeometrien zu verbessern. Für dieses Projekt hat das Unternehmen eine Reihe von prädiktiven Modellierungswerkzeugen entwickelt, um Helmmaterialien zu entwerfen und zu erzeugen.

Um den Schutz der Soldaten auf dem Schlachtfeld zu verbessern und ihre Überlebenschancen nach Kopfverletzungen zu erhöhen, werden die 3D-gedruckten Materialien unter realen Bedingungen getestet, um die vom Command Soldier Center festgelegten Leistungsanforderungen zu validieren.

Die australische Armee hat Dutzende von Ersatzteilen für eines ihrer gepanzerten Fahrzeuge mit einer von SPEE3D entwickelten 3D-Drucklösung im Kaltgießverfahren entwickelt. Diese Komponenten haben mehrere Feldtests und Zertifizierungen bestanden und verbessern die Flexibilität der australischen Armee.

Zu den gedruckten Teilen gehört beispielsweise eine Radabdeckung, die in nur 29 Minuten zu Gesamtkosten von 100 australischen Dollar hergestellt wurde. Durch die Einführung der additiven Fertigungstechnologie ist das Militär in der Lage, die Ausfallzeiten gepanzerter Fahrzeuge zu verkürzen und so effektiver auf Notfälle zu reagieren.

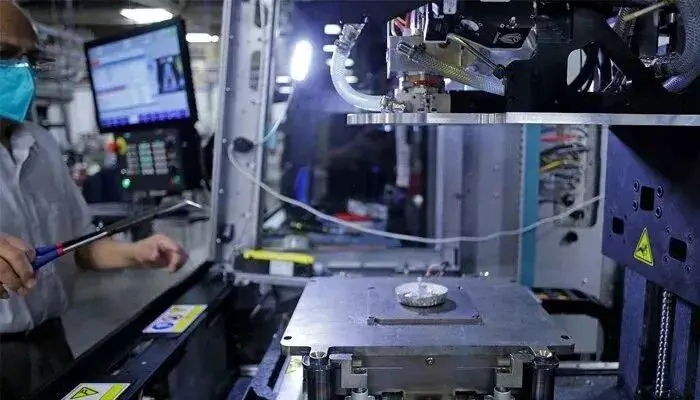

Seit mehreren Jahren führt die US-Marine zahlreiche Projekte zur additiven Fertigung durch. Ziel ist es, die Agilität und Effizienz der Teams bei Einsätzen auf hoher See zu verbessern, insbesondere bei der Herstellung von Ersatzteilen. Aus diesem Grund hat die Naval Postgraduate School (NPS) in die Metallmaschine Xerox ElemX investiert.

Sie nutzen diese Ausrüstung, um Ersatzteile und Werkzeuge für U-Boote und Schiffe zu entwerfen, was Xerox eine kürzere Lieferkette und die Herstellung maßgeschneiderter Komponenten ermöglicht. Der NPS ist jedoch nicht die einzige Organisation, die 3D-Druckinitiativen im maritimen Sektor startet.

So hat MatterHackers einen Fünfjahresvertrag mit der US-Marine unterzeichnet, der die Lieferung der gesamten erforderlichen 3D-Ausrüstung sowie Schulungen und Wartung vorsieht.

Das Future Energy Project aus dem Vereinigten Königreich befasst sich mit Forschung, Sprengstofftests, der Herstellung neuartiger Energieträger, Sprengstoffmodellierung, chemischer Synthese, thermischer Charakterisierung und Gefahrentests.

Das Projekt zielt darauf ab, neue energetische Materialien und Diagnosemethoden zu entwickeln, um diese neuartigen Materialien zu überprüfen. Mithilfe der additiven Fertigung sollen neue Explosivstoffformulierungen entwickelt werden, die potenziellen Nutzern zahlreiche Vorteile bieten, z. B. geringere Lager- und Transportkosten und höhere Leistung.

Die Kosten können genau auf die Anforderungen zugeschnitten und in innovativen, komplexen Designs hergestellt werden - ein Konzept, das bisher unvorstellbar war. Das Herstellungsverfahren nutzt den LabRAM Resonant Acoustic Mixer, der zum Mischen der Materialien akustische Energie anstelle von physikalischen Klingen verwendet, was den Prozess sicherer macht.

Die Forschungsorganisation für angewandte Wissenschaft und Technologie, auch bekannt als ASTRO America, wurde von der US-Armee für das Projekt der nahtlosen Hülle ausgewählt.

Mit Unterstützung des Manufacturing Innovation Institutes, das vom US-Verteidigungsministerium gefördert wird, ist dieser Plan Teil eines Projekts zur Entwicklung und Lieferung von gepanzerten Fahrzeugrümpfen im 3D-Druckverfahren.

Sie zielen darauf ab, die Herstellungszeit zu verkürzen und die Produktionskosten zu senken, während gleichzeitig das Gewicht der Fahrzeuge verringert und ihre Leistung und Überlebensfähigkeit verbessert werden.

ICON, ein 3D-Konstruktionsunternehmen, das für seine Beteiligung an militärischen Projekten bekannt ist, arbeitete mit dem Texas Military Department, Logan Architecture und Fort Structures zusammen, um die größte 3D-gedruckte Struktur in Nordamerika zu schaffen.

Das Trainingslager im Swifte Camp Training Center in Bastrop, Texas, wurde mit dem Vulcan-Bausystem von ICON gebaut - einem Roboterdrucker, der über ein Tablet bedient wird und zementbasierte Materialien verwenden kann.

Diese erfolgreiche Partnerschaft zwischen dem Unternehmen und dem Militär führte zur ersten 3D-gedruckten Militärkaserne, in der Soldaten untergebracht werden können. Die endgültige Struktur besteht aus einem 3.800 Quadratmeter großen Gebäude, in dem bis zu 72 Soldaten oder Piloten untergebracht werden können, um sie auf ihre nächsten Einsätze vorzubereiten.

Seit Jahren hat das Verteidigungsministerium Wege gefunden, den 3D-Druck in verschiedenen Bereichen einzusetzen - zu Lande, in der Luft und auf See. Eines der neuesten Projekte des US-Militärs führt in ein relativ unerforschtes Gebiet des 3D-Drucks: Unterwasser.

In einem bahnbrechenden Projekt hat das Oak Ridge National Laboratory (ORNL) 2017 mit dem Disruptive Technology Lab der US-Marine zusammengearbeitet, was zum ersten 3D-gedruckten U-Boot-Rumpf in der Militärgeschichte führte.

Mit Hilfe der Fused Deposition Modeling Large Area Additive Manufacturing (FDM BAAM)-Technologie des ORNL fertigte das Team einen 30-Fuß-Konzeptrumpf, der aus sechs Kohlefaserverbundstoffabschnitten besteht, und demonstrierte damit eine schnellere Produktion und niedrigere Kosten im Vergleich zu herkömmlichen Fertigungsmethoden.

Obwohl sich das Projekt noch in der Testphase befindet, deuten die Anzeichen darauf hin, dass bald weitere 3D-gedruckte U-Boote in den Ozeanen auftauchen werden.

Im März dieses Jahres hat die University of Maine (UMaine) in ihrem Advanced Structures and Composites Center in Orono zwei große Schiffe in 3D gedruckt, von denen eines Berichten zufolge das größte additiv gefertigte Schiff der Geschichte ist.

Diese Prototypen wurden für das U.S. Marine Corps entwickelt, sind als logistische Hilfsschiffe konzipiert und werden für den aktiven militärischen Einsatz getestet. Das größere der beiden Schiffe kann zwei 20-Fuß-Schiffscontainer aufnehmen, während das andere drei Tage lang Lebensmittel, Wasser und andere Vorräte für eine ganze Schützeneinheit transportieren kann.

Die beiden neuen Schiffe wurden aus einer Multimaterialmischung auf der Grundlage von polymerfaserverstärkten Verbundwerkstoffen in 3D gedruckt. Nach Angaben der UMaine konnten sie einen dieser Behälter in nur einem Monat herstellen und montieren - ein Prozess, der mit herkömmlichen Fertigungsmethoden bis zu einem Jahr dauern würde.