Wie bekommt man die perfekte Schweißnaht? Es ist wichtig, die Feinheiten der Einstellung von Strom und Spannung der Schweißmaschine zu verstehen. Dieser Artikel befasst sich mit den Schlüsselfaktoren, die die idealen Einstellungen für das CO2-Schutzgasschweißen beeinflussen, einschließlich der Beziehung zwischen Schweißstrom, Spannung und Drahtvorschubgeschwindigkeit. Wenn Sie diese Elemente beherrschen, können Sie eine stabile Lichtbogenlänge und eine hervorragende Schweißqualität erzielen. Tauchen Sie ein und erfahren Sie, wie Sie die Einstellungen Ihrer Schweißmaschine optimieren können, um die besten Ergebnisse zu erzielen.

Beim CO2-Schutzgasschweißen, einer Art des Gas-Metall-Lichtbogenschweißens (GMAW), wird ein elektrischer Lichtbogen zur Wärmeerzeugung eingesetzt, der sowohl den Schweißdraht (Elektrode) als auch den Grundwerkstoff zum Schmelzen bringt. Die Schweißspannung, die in der Regel zwischen 15 und 35 Volt liegt, dient als primäre Energiequelle, die die Lichtbogenlänge steuert und das Schweißraupenprofil beeinflusst.

Mit zunehmender Schweißspannung vergrößert sich die Lichtbogenlänge, was zu einer höheren Wärmezufuhr und folglich zu einer schnelleren Drahtschmelzrate führt. Diese Beziehung ist nicht linear, wobei die Schmelzrate bei höheren Spannungen aufgrund der erhöhten Widerstandserwärmung in der Drahtverlängerung schneller ansteigt.

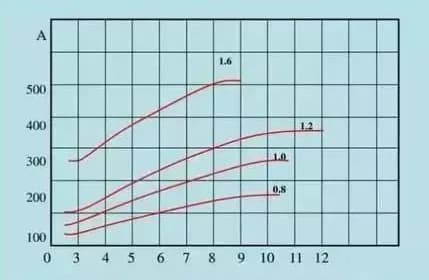

Der Schweißstrom, der je nach Anwendung typischerweise zwischen 50 und 600 Ampere liegt, ist in Konstantspannungssystemen selbstregulierend. Er wird durch das dynamische Gleichgewicht zwischen der Drahtvorschubgeschwindigkeit und der Schmelzrate bestimmt. Der Drahtvorschub liefert kontinuierlich Draht mit einer voreingestellten Geschwindigkeit, während die Stromquelle den Strom anpasst, um eine stabile Lichtbogenlänge zu gewährleisten. Dieses Gleichgewicht gewährleistet eine gleichbleibende Schweißqualität und Einbrandtiefe.

Die Wahl des Schweißstroms ist ein entscheidender Parameter für die Erzielung qualitativ hochwertiger Schweißnähte und hängt von mehreren Faktoren ab, darunter die Dicke des Grundmetalls, die Schweißposition, die Fahrgeschwindigkeit, die Materialzusammensetzung und die Verbindungskonfiguration.

Beim Metall-Lichtbogenschweißen (GMAW) mit CO2-Schutzgas ist es unerlässlich, eine synergetische Beziehung zwischen Schweißstrom, Lichtbogenspannung und Drahtvorschubgeschwindigkeit aufrechtzuerhalten. Dieses Gleichgewicht ist entscheidend für die Optimierung der Schmelzrate des Elektrodendrahtes und die Gewährleistung einer konstanten Lichtbogenlänge während des gesamten Schweißprozesses.

Bei einem bestimmten Schweißdraht führt eine größere Kabelgröße zu einer höheren Drahtvorschubgeschwindigkeit.

Wenn der Strom konstant bleibt, führt die Verwendung eines dünneren Schweißdrahtes zu einer schnelleren Drahtvorschubgeschwindigkeit.

Die Schweißspannung, auch Lichtbogenspannung genannt, ist ein kritischer Parameter, der den Energieeintrag in den Schweißprozess bestimmt. Sie spielt eine entscheidende Rolle bei der Bestimmung der Eigenschaften der Schweißraupe und der gesamten Schweißqualität.

Die Lichtbogenspannung hat einen direkten Einfluss auf die Länge und Breite des Lichtbogens und damit auf die Wärmeverteilung im Schweißbad. Eine höhere Lichtbogenspannung führt zu:

Die effektive Lichtbogenspannung kann berechnet werden, indem der Spannungsabfall im Schweißkreis von der Ausgangsspannung der Stromquelle abgezogen wird. Diese Beziehung wird durch die folgende Gleichung ausgedrückt:

ULichtbogen = UAusgabe - UVerlust

Wo:

ULichtbogen = Lichtbogenspannung (V)

UAusgabe = Ausgangsspannung der Stromquelle (V)

UVerlust = Spannungsverlust im Schweißstromkreis (V)

Bei einer ordnungsgemäß installierten Schweißanlage, die den Standard-Installationsanforderungen entspricht, ist die Hauptquelle des Spannungsverlustes in der Regel die Kabelverlängerung. Dieser Verlust ist auf den elektrischen Widerstand der verlängerten Kabel zurückzuführen.

Wenn Schweißkabel verlängert werden müssen, um entfernte Werkstücke zu erreichen, muss der Spannungsabfall unbedingt ausgeglichen werden. Die Ausgangsspannung der Schweißmaschine sollte nach den folgenden Richtlinien eingestellt werden:

| Schweissstrom Kabellänge | 100A | 200A | 300A | 400A | 500A |

| 10m | Über 1V | Etwa 1,5 V | Über 1V | Etwa 1,5 V | Über 2V |

| 15m | Über 1V | Etwa 2,5 V | Über 2V | Etwa 2,5 V | Über 3V |

| 20m | Etwa 1,5 V | Über 3V | Etwa 2,5 V | Über 3V | Über 4V |

| 25m | Über 2V | Über 4V | Über 3V | Über 4V | Über 5V |

Es ist wichtig zu beachten, dass eine übermäßige Kabellänge zu erheblichen Spannungsabfällen führen kann, die möglicherweise die Schweißqualität beeinträchtigen. Es wird daher empfohlen, die kürzeste praktikable Kabellänge zu verwenden und den Kabelquerschnitt bei Anwendungen über große Entfernungen zu vergrößern, um den Spannungsverlust zu minimieren.

Die Wahl der richtigen Schweißspannung ist entscheidend für eine optimale Schweißqualität und Effizienz. Die Spannung wird anhand des Schweißstroms bestimmt, der wiederum von Faktoren wie Blechdicke, Verbindungskonfiguration und Schweißposition abhängt. Verwenden Sie die folgenden Formeln, um den empfohlenen Schweißspannungsbereich zu berechnen:

Beispiel 1: Schweißstrom von 200A (< 300A)

Schweißspannung = (0,05 × 200 + 14 ± 2) V

= (10 + 14 ± 2) V

= 24 ± 2 V

Empfohlener Spannungsbereich: 22 - 26 V

Beispiel 2: Schweißstrom von 400A (≥ 300A)

Schweißspannung = (0,05 × 400 + 14 ± 3) V

= (20 + 14 ± 3) V

= 34 ± 3 V

Empfohlener Spannungsbereich: 31 - 37 V

Hinweis: Diese Berechnungen stellen einen Ausgangspunkt für die Spannungseinstellungen dar. Je nach den spezifischen Schweißbedingungen, den Materialeigenschaften und den gewünschten Schweißeigenschaften kann eine Feinabstimmung erforderlich sein. Konsultieren Sie immer Ihre Schweißverfahrensspezifikation (WPS) und führen Sie Testschweißungen durch, um optimale Ergebnisse zu erzielen.

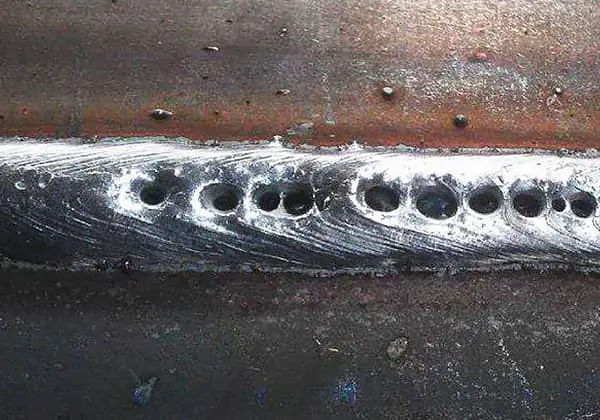

Die Schweißspannung hat einen erheblichen Einfluss auf die Lichtbogeneigenschaften und die Schweißraupengeometrie, was sich direkt auf die gesamte Schweißqualität auswirkt. Die optimale Spannungsauswahl ist entscheidend für das Erreichen der gewünschten Schweißeigenschaften und die Minimierung von Fehlern.

Wenn die Spannung zu hoch ist:

Umgekehrt, wenn die Spannung zu niedrig ist:

Die optimale Spannungseinstellung hängt von Faktoren wie dem Schweißverfahren (z. B. MSG, FCAW), der Drahtvorschubgeschwindigkeit, der Materialstärke und der Verbindungskonfiguration ab. Moderne Schweißstromquellen verfügen häufig über eine synergetische Steuerung, die die Spannung automatisch auf der Grundlage anderer Parameter anpasst, um optimale Lichtbogeneigenschaften zu erhalten.

Die richtige Wahl der Spannung in Verbindung mit anderen Schweißparametern ist entscheidend für hochwertige Schweißnähte mit minimalen Fehlern, optimaler Verschmelzung und den gewünschten mechanischen Eigenschaften.