Haben Sie sich jemals gefragt, was ein Flugzeug sicher durch die Lüfte schweben lässt? In diesem Artikel wird die faszinierende Welt der Werkstoffe für die Luft- und Raumfahrt erkundet und aufgezeigt, wie sie extremen Bedingungen standhalten und hohe Leistungen gewährleisten. Entdecken Sie die Geheimnisse hinter ihrer Auswahl und die unglaubliche Wissenschaft, die die moderne Luftfahrt möglich macht. Machen Sie sich bereit für die Entdeckung der entscheidenden Faktoren, die unsere Flugzeuge stark, leicht und zuverlässig machen!

Werkstoffe für die Luft- und Raumfahrt müssen extremen mechanischen Beanspruchungen standhalten, einschließlich hoher Zug-, Druck- und Scherkräfte sowie komplexer dynamischer Belastungen. Diese Materialien sind bei Start, Landung und Flugmanövern starken Vibrationen, zyklischer Ermüdung und Aufprallkräften ausgesetzt. Die schnelle Rotation der Turbinenschaufeln, plötzliche atmosphärische Veränderungen und aerodynamische Belastungen erhöhen die mechanischen Anforderungen an diese Materialien zusätzlich.

Die thermische Umgebung für Werkstoffe in der Luft- und Raumfahrt ist eine ebenso große Herausforderung. Die Exposition gegenüber heißen Triebwerksabgasen und intensiver Sonneneinstrahlung in großen Höhen schafft eine Umgebung mit hohen Temperaturen, die bei bestimmten Bauteilen oft 1000 °C übersteigen. Umgekehrt wird bei Überschall- und Hyperschallgeschwindigkeiten die aerodynamische Erwärmung zu einem kritischen Faktor, wobei die Temperaturen an den Vorderkanten und Nasenkonus möglicherweise 2000°C oder mehr erreichen.

Temperaturextreme sind nicht auf Hitze beschränkt. Materialien müssen ihre Integrität bei kryogenen Temperaturen aufrechterhalten, die bei Unterschallgeschwindigkeit in der Stratosphäre auf etwa -60 °C sinken und in den Polarregionen während des Winterbetriebs auf -80 °C oder weniger fallen. Dieser weite Temperaturbereich (-80°C bis +2000°C) erfordert eine außergewöhnliche thermische Stabilität und Widerstandsfähigkeit gegen Temperaturschocks.

Die chemische Umgebung stellt zusätzliche Herausforderungen dar. Bei Metallkomponenten besteht die Gefahr von Spannungsrisskorrosion und Wasserstoffversprödung, insbesondere in Gegenwart von Hochtemperatur- und Hochdruckdampf in Motoren. Elastomere Werkstoffe wie Dichtungen und Reifen müssen gegen Ozonrisse beständig sein und bei extremen Temperaturen flexibel bleiben. Kraftstoffe, Hydraulikflüssigkeiten und Enteisungsmittel können bei Metallen zu Korrosion und bei Polymeren und Verbundwerkstoffen zu Zersetzung oder Aufquellen führen.

Umweltfaktoren beschleunigen den Materialabbau zusätzlich. Längerer Kontakt mit UV-Strahlung in großen Höhen kann zu einer photochemischen Zersetzung von Polymeren und Verbundwerkstoffen führen. Beim Hyperschallflug sind die Materialien der Erosion durch Hochgeschwindigkeits-Partikel und atomaren Sauerstoff in der oberen Atmosphäre ausgesetzt. Darüber hinaus müssen die Materialien eine langfristige Lagerung bei unterschiedlichen Feuchtigkeitsgraden überstehen, ohne dass ihre Leistung oder strukturelle Integrität beeinträchtigt wird.

Um diesen vielfältigen Herausforderungen gerecht zu werden, benötigen Werkstoffe für die Luft- und Raumfahrt ein ausgeklügeltes Gleichgewicht von Eigenschaften, darunter ein hohes Verhältnis von Festigkeit zu Gewicht, hervorragende Ermüdungsfestigkeit, thermische Stabilität, Korrosionsbeständigkeit und Strahlungshärte. Dieses anspruchsvolle Einsatzumfeld treibt die Materialwissenschaft zu ständigen Innovationen an und verschiebt die Grenzen der Legierungsentwicklung, der Verbundwerkstofftechnik und der Oberflächenbehandlung, um die Sicherheit und Effizienz von Luft- und Raumfahrtsystemen zu gewährleisten.

Luft- und Raumfahrzeuge sind schon seit längerer Zeit in der Atmosphäre oder im Weltraum im Einsatz. Um ihre hohe Zuverlässigkeit, Sicherheit und optimale Flugleistung zu gewährleisten, müssen sie so konstruiert sein, dass sie in schwierigen Umgebungen effektiv funktionieren.

Um diese Ziele zu erreichen, ist die Optimierung der Struktur im Hinblick auf aerodynamische, technologische und wartungstechnische Anforderungen unerlässlich. Dies erfordert jedoch auch die Verwendung von Materialien, die hervorragende Eigenschaften und Funktionen aufweisen.

Im Betrieb müssen Bauteile in der Lage sein, verschiedene Arten von äußeren Kräften zu bewältigen, ohne innerhalb eines bestimmten Zeitrahmens das zulässige Maß an Verformung zu überschreiten oder zu brechen.

Eines der Konstruktionsziele bei Luft- und Raumfahrtstrukturen ist die Minimierung von Größe und Gewicht. In der Vergangenheit lag das Hauptaugenmerk auf der statischen Festigkeit der Bauteile, wobei die plastische Zähigkeit oft vernachlässigt oder nur begrenzt berücksichtigt wurde. Dies führte zu katastrophalen Unfällen.

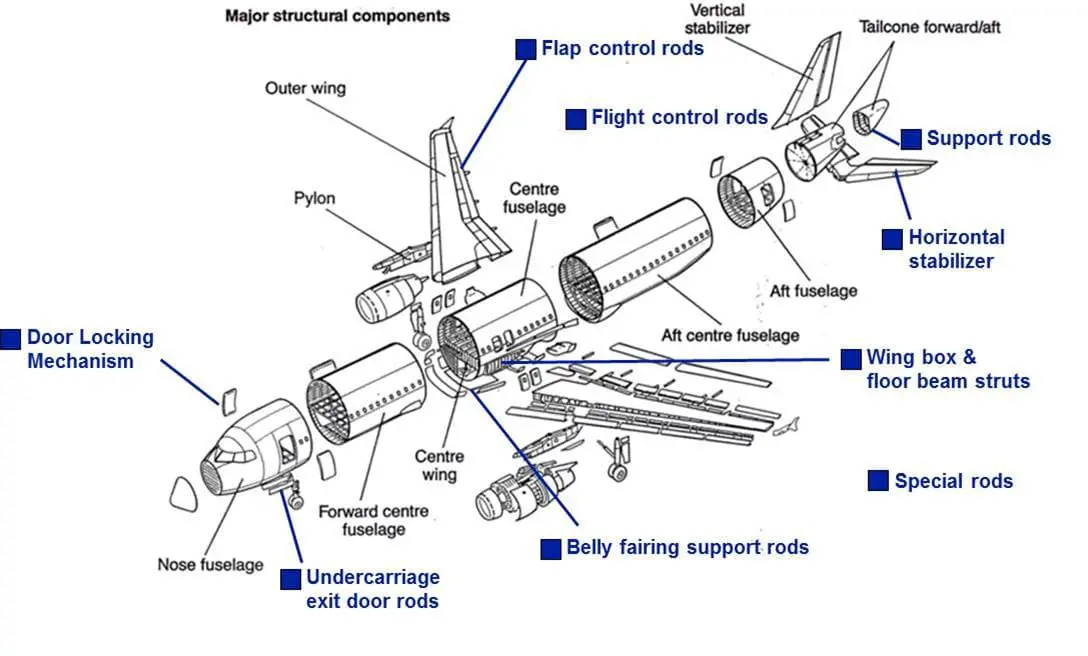

Wichtigste Strukturkomponenten von Linienflugzeugen

Zur Gewährleistung der Sicherheit von Bauteilen und zur optimalen Nutzung der MaterialleistungDie Konstruktion von Strukturbauteilen für die Luft- und Raumfahrt hat sich von einem "Festigkeits-Konstruktionsprinzip" zu einem "Schadenstoleranz-Konstruktionsprinzip" gewandelt und sich zu einem "Lebenszyklus-Konstruktionsprinzip" entwickelt.

In der Entwurfsphase werden alle Aspekte des Lebenszyklus eines Produkts berücksichtigt, und alle relevanten Faktoren werden in der Produktentwurfsphase umfassend berücksichtigt und optimiert.

Werkstoffe müssen nicht nur eine hohe spezifische Festigkeit und Steifigkeit aufweisen, sondern auch eine gewisse Bruch- und Schlagzähigkeit, Ermüdungsfestigkeit, Beständigkeit gegen hohe und niedrige Temperaturen, Korrosionsbeständigkeit, Alterungsbeständigkeit und Formbeständigkeit sowie verbesserte Leistungsindikatoren.

Anders Materialauswahl Kriterien werden in verschiedenen Belastungsbereichen angewandt, wobei die Werkstoffe auf der Grundlage der spezifischen Anforderungen der einzelnen Bauteile ausgewählt werden. Für Bereiche mit hoher Belastung werden Festigkeitskriterien angewandt und hochfeste Werkstoffe ausgewählt. In Bereichen mit mittlerer Belastung werden Steifigkeitskriterien angewandt und Materialien mit hohen Elastizitätsmodulen ausgewählt. In Bereichen mit geringer Belastung steht die Maßhaltigkeit im Vordergrund, um sicherzustellen, dass die Bauteile größer als die kritische Mindestgröße sind.

Bei der Auswahl und Bewertung von Konstruktionswerkstoffen sollten geeignete Prüfverfahren für die mechanischen Eigenschaften (Zug, Druck, Schlag, Ermüdung, Kälteschlag) auf der Grundlage der Betriebsbedingungen und Spannungszustände ausgewählt werden. Eine umfassende Betrachtung der Materialfestigkeit, Plastizität und Zähigkeit muss für verschiedene Brucharten vorgenommen werden, einschließlich Zähbruch, Sprödbruch, Spannungsermüdung, Dehnungsermüdung und Spannungskorrosion, WasserstoffversprödungVersprödung durch Neutronenbestrahlung, usw.

Bei Bauteilen, die auf Zug beansprucht werden, sollte die Spannungsverteilung sowohl an der Oberfläche als auch im Kern gleichmäßig sein, und das gewählte Material sollte eine gleichmäßige Struktur und Leistung aufweisen und bei großen Bauteilen gut aushärtbar sein.

Bei Bauteilen, die auf Biegung und Torsion beansprucht werden, besteht ein großer Spannungsunterschied zwischen der Oberfläche und dem Kern, und es können Materialien mit geringer Härtbarkeit verwendet werden.

Ermüdungsgrenze und Kerbempfindlichkeit sind wichtige Bewertungskriterien für die Werkstoffauswahl von Bauteilen unter Wechselbelastung.

Bei Bauteilen, die korrosiven Umgebungen ausgesetzt sind, sind Faktoren wie Korrosionsbeständigkeit, Empfindlichkeit gegenüber Wasserstoffversprödung, Neigung zu Spannungsrisskorrosion und Korrosion Ermüdungsfestigkeit sind wichtige Bewertungsindikatoren für die Materialauswahl.

Bei Werkstoffen, die für Hochtemperaturanwendungen eingesetzt werden, muss die Strukturstabilität berücksichtigt werden, und bei Tieftemperaturanwendungen ist das Verhalten bei niedrigen Temperaturen zu berücksichtigen.

Eine Gewichtsreduzierung ist von praktischer Bedeutung für die Verbesserung der Sicherheit des Flugzeugs, die Erhöhung der Nutzlast und der Flugdauer, die Verbesserung der Manövrierfähigkeit und der Reichweite sowie die Senkung des Treibstoff- oder Treibmittelverbrauchs und der Flugkosten. Je höher die Geschwindigkeit des Flugzeugs ist, desto bedeutender wird die Gewichtsreduzierung. Eine Gewichtsreduzierung eines Kampfflugzeugs um 15% kann beispielsweise zu einer Verkürzung der Rollstrecke um 15%, einer Erhöhung der Reichweite um 20% und einer Erhöhung der Nutzlast um 30% führen.

Bei kurzlebigen Einwegflugkörpern wie Raketen oder Trägerraketen müssen gleichwertige Funktionen mit einem Minimum an Volumen und Masse erreicht werden, wobei eine maximale Materialleistung angestrebt und die kleinstmögliche Sicherheitsmarge gewählt werden muss, um absolute Zuverlässigkeit während der gesamten Lebensdauer zu gewährleisten.

Die Verringerung der Strukturmasse kann durch eine Verringerung der Dichte um 30% erreicht werden, was mehr ist als die Festigkeit um 50%.

Aluminium-Legierungen, Titanlegierungen und Verbundwerkstoffe sind aufgrund ihrer hohen spezifischen Festigkeit und Steifigkeit die wichtigsten Werkstoffe für Strukturen in der Luft- und Raumfahrt, die die Nutzlast, Manövrierfähigkeit und Ausdauer von Flugzeugen verbessern und gleichzeitig die Flugkosten senken können.

Die Verwendung von ultrahochfestem Stahl (mit einer Streckgrenze über 1380 MPa) ist in der Luft- und Raumfahrttechnik auf weniger als 10% begrenzt.

Für moderne Flugzeuge, wie z. B. Überschallflugzeuge, liegt die Menge an ultrahochfestem Stahl stabil bei 5% ~ 10%, die Zugfestigkeit beträgt 600 ~ 1850MPa, manchmal sogar bis zu 1950mpa, und die Bruchzähigkeit KIc = 78 ~ 91MPa - m1 / 2.

Hochfester korrosionsbeständiger Stahl wird in der Regel für die tragende Struktur des Rumpfes in Umgebungen mit aktiver Korrosion verwendet, während kohlenstofffreier korrosionsbeständiger Stahl für Komponenten in Flugzeugen mit Wasserstofftriebwerken verwendet wird, die mit flüssigem Wasserstoff und Wasserstoffmedium betrieben werden.

Die wichtigsten Strukturwerkstoffe, die im 21. Jahrhundert in Flugzeugrümpfen verwendet werden, sind Aluminiumlegierungen, darunter die Serien 2XXX und 7XXXX sowie Aluminium-Lithium-Legierungen. Durch die Zugabe von Lithium zu Aluminiumlegierungen kann deren Festigkeit verbessert und ihre Dichte verringert werden, wodurch sich ihre spezifische Festigkeit und Steifigkeit erhöht.

Aluminium-Lithium-Legierungen werden in großen Transportflugzeugen, Kampfflugzeugen, strategischen Raketen, Space Shuttles und Trägerraketen verwendet und kommen in Bauteilen wie Kopfschalen, tragenden Komponenten, Flüssigwasserstoff- und Flüssigsauerstoffspeichern, Rohrleitungen und Nutzlastadaptern zum Einsatz. Sie gelten als vielversprechendes Material für die Entwicklung der Luft- und Raumfahrt.

Bei den Aluminium-Lithium-Legierungen der dritten und vierten Generation steht die geringe Dichte nicht mehr im Vordergrund, und sie haben bessere Gesamteigenschaften. Im Vergleich zu den Aluminium-Lithium-Legierungen der dritten Generation weisen die Legierungen der vierten Generation eine höhere statische Festigkeit (insbesondere Streckgrenze) und Bruchzähigkeit auf, wobei die Risswachstumsrate, die Ermüdungsleistung, die Korrosionsleistung und der Elastizitätsmodul gleich bleiben.

Titan-LegierungTitanlegierungen haben eine höhere spezifische Festigkeit als Aluminiumlegierungen und werden für Flugzeugkomponenten wie den Rahmen, die Klappenführungsschiene und -halterung, den Triebwerkssockel, Teile des Landerahmens und Heizungsteile wie die Abgashaube und das Feuerschild verwendet. Bei Überschallflugzeugen mit Machzahlen über 2,5 kann die Oberflächentemperatur 200 bis 350 °C erreichen, und Titanlegierungen können als Außenhaut verwendet werden.

Die hochreinen Titanlegierungen mit hoher Dichte, die durch Schnellverfestigungs-/Pulvermetallurgieverfahren hergestellt werden, weisen eine gute thermische Stabilität auf und behalten ihre Festigkeit bei 700 °C bei, die der Festigkeit bei Raumtemperatur entspricht. Die entwickelten hochfesten und hochzähen β-Typ-Titanlegierungen wurden von der NASA als Matrixmaterial für SiC/Ti-Verbundwerkstoffe ausgewählt, die in Flugzeugrümpfen und Flügeln verwendet werden.

Der Anteil der in Flugzeugen verwendeten Titanlegierungen nimmt allmählich zu, wobei 20% in zivilen Flugzeugrümpfen und 50% in militärischen Flugzeugrümpfen verwendet wird.

Metallmatrix-Verbundwerkstoffe, Hochtemperatur-Harzmatrix-Verbundwerkstoffe, Keramikmatrix-Verbundwerkstoffe und Kohlenstoff/Kohlenstoff-Verbundwerkstoffe spielen in der Luft- und Raumfahrtindustrie eine immer wichtigere Rolle.

Kohlenstoff/Kohlenstoff-Verbundwerkstoffe kombinieren die feuerfesten Eigenschaften von Kohlenstoff mit der hohen Festigkeit und Steifigkeit von Kohlenstofffasern. Sie weisen eine ausgezeichnete thermische Stabilität und Leitfähigkeit sowie eine hohe Festigkeit und Zähigkeit bei 2500 °C auf und haben eine Dichte, die nur ein Viertel der von Hochtemperaturlegierungen beträgt.

Hybride Verbundwerkstoffe haben große Aufmerksamkeit erregt, z. B. die Zugabe von Glasfasern zu Kohlefaserverbundwerkstoffen zur Verbesserung der Schlagzähigkeit oder die Zugabe von Kohlefasern zu glasfaserverstärkten Kunststoffen zur Erhöhung der Steifigkeit.

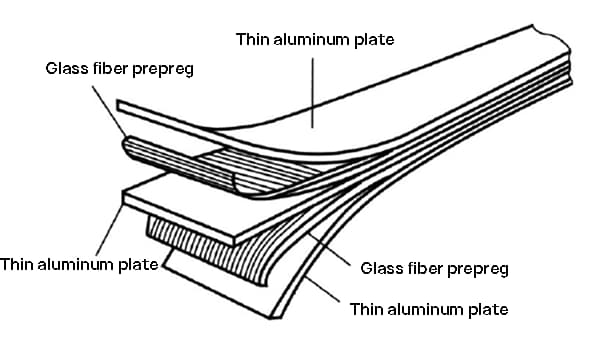

Auch in der Luft- und Raumfahrttechnik werden Schichtverbundwerkstoffe immer häufiger eingesetzt, wie z. B. das neue Laminat GLARE, das im A380 verwendet wird. Ein Laminat ist ein Verbundwerkstoff, der durch das Zusammenfügen von zwei verschiedenen Materialien unter Druck hergestellt wird.

Ein Laminat besteht in der Regel aus einer oberen Platte, einer oberen Klebeschicht, einem Kernmaterial, einer unteren Klebeschicht und einer unteren Platte. Seine Festigkeit und Steifigkeit sind höher als die der einzelnen Platten oder des Kernmaterials. Es wurde in Transport- und Kampfflugzeugen verwendet.

Das GLARE-Laminat wird durch Heißpressen mehrerer dünner Aluminiumplatten und unidirektionaler Glasfasern, die zuvor mit Epoxidkleber imprägniert wurden, unter Druck oder in einer Heißpresse Tank, wie in Abbildung 1 dargestellt. Die Aluminiumplatten muss ordnungsgemäß vorbehandelt werden, um die Haftung auf der vorimprägnierten Faserschicht zu erleichtern.

Tabelle 1 zeigt die Typen der kommerziell hergestellten GLARE-Laminate, die je nach Bedarf zu Platten unterschiedlicher Dicke verarbeitet werden können. Die Fasern können aus 2, 3, 4 oder mehr Schichten bestehen, und ihr Inhalt und ihre Richtung können den Anforderungen in der Tabelle entsprechen. Jede Art von GLARE-Laminat kann unterschiedliche Formen haben und an die jeweiligen Bedürfnisse angepasst werden.

Abb. 1 Schematische Darstellung des Blendlaminats

Tabelle 1: Arten von handelsüblichen Blendlaminaten

| Laminat | Aluminiumschicht | Faserige Schicht | Typische Dichte / (g / cm 3) | ||

| Aluminiumerzeugnis | Einschichtige Dicke / mm | Orientierung | Einschichtige Dicke / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

Unidirektional Unidirektional 0°/ 90° orthogonal 0°/ 90°/0° orthogonal 0°/ 90°/90°/0° orthogonal +45 ° / - 45 ° orthogonal |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

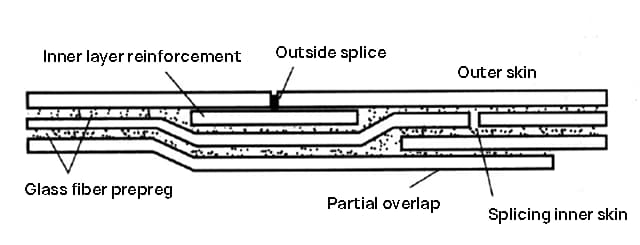

Die Spleißtechnik der GLARE-Laminate löst das Problem der begrenzten Plattenbreite. Wie in Abbildung 2 zu sehen ist, gibt es eine schmale Naht zwischen der gleichen Lage von Aluminiumplatten, wobei die Verbindungen zwischen verschiedenen Lagen an unterschiedlichen Positionen liegen. Diese Fugen können durch Faserschichten mit anderen Lagen von Aluminiumplatten verbunden werden, was die Herstellung von Wandplatten oder der gesamten Rumpfhaut mit hervorragender Ermüdungs-, Korrosions- und Feuerbeständigkeit ermöglicht und die Notwendigkeit von Nietlöchern und die daraus resultierenden Spannungskonzentrationen eliminiert.

Um eine sichere Lastübertragung zu gewährleisten, kann an der Verbindungsstelle eine Verstärkungsschicht angebracht werden, z. B. eine Schicht aus Metallblech oder eine mit Harz vorimprägnierte Glasfaserschicht.

Abb. 2 Spleißschema für Blendlaminat

Wabenförmige Sandwich-Verbundwerkstoffe bestehen aus einem Sandwich-Kern und einer Haut (Platte). Die Außenhaut kann aus Aluminium oder Kohlenstoff/Epoxid-Verbundwerkstoffen bestehen, während der Sandwichkern einer Bienenwabe ähnelt und aus einer Reihe sechseckiger, viereckiger oder anders geformter Zellen aus Metall, Glasfasern oder Verbundwerkstoffen zusammengesetzt ist. Die Ober- und Unterseiten des Sandwichs sind mit den dünneren Platten verklebt oder verlötet.

Das Kernmaterial von Aluminiumwaben-Sandwich-Verbundwerkstoffen wird durch Verkleben von Aluminiumfolie auf unterschiedliche Weise hergestellt und durch Strecken zu Waben mit verschiedenen Spezifikationen geformt. Die Leistungsfähigkeit des Kernmaterials wird in erster Linie durch die Dicke der Aluminiumfolie und die Größe der Zellen bestimmt.

Diese Materialien haben eine hohe spezifische Festigkeit und Steifigkeit, eine gute Schlagfestigkeit, Vibrationsdämpfung, Mikrowellenübertragung und eine gute Konstruktionsfähigkeit. Im Vergleich zu genieteten Strukturen kann die strukturelle Effizienz um 15% bis 30% erhöht werden.

Sandwichstrukturen mit Wabenstruktur können für verschiedene Wandverkleidungen verwendet werden, z. B. für Tragflächen, Kabinenoberflächen, Kabinenabdeckungen, Böden, Triebwerksabdeckungen, Schalldämpferplatten, Wärmedämmplatten, Satellitensternhüllen, Parabolantennen, Böden von Raketentreibstofftanks und vieles mehr. Wabensandwichstrukturen sind jedoch in bestimmten Umgebungen anfällig für Korrosion.

Bei einem Aufprall verformt sich der Wabensandwich dauerhaft und löst sich von der Haut.

Tabelle 2 zeigt den prozentualen Anteil der in Militärflugzeugen in den Vereinigten Staaten verwendeten Strukturmaterialien. Der Trend zeigt, dass die Verwendung von Verbundwerkstoffen und Titanlegierungen allmählich zunimmt, während die Verwendung von Aluminiumlegierungen abnimmt.

Tabelle 2 Prozentsatz der Strukturmaterialien für US-Militärflugzeuge

| Typ | Stahl | Legierung | Titan-Legierung | Kombiniertes Material |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

Tabelle 3 zeigt die Aufschlüsselung der in typischen Linienflugzeugen verwendeten Materialien. Die B787 hat 50% Verbundwerkstoffe und die A350 hat 52% Verbundwerkstoffe. Die Verwendung von Verbundwerkstoffen liegt in der Luft- und Raumfahrtindustrie im Trend, da sie das Gewicht reduzieren, die Schadensresistenz erhöhen, Korrosionsschutz bieten und die Haltbarkeit verbessern.

Verbundwerkstoffe haben jedoch auch Nachteile, wie hohe Kosten, begrenzte Schlagfestigkeit, mangelnde Plastizität, erhöhte technische Schwierigkeiten, schlechte Wartbarkeit und Schwierigkeiten beim Recycling. Aus diesem Grund wurden bei der A320neo und der B737MAX im Vergleich zur A320 und B737 keine Verbundwerkstoffe mehr verwendet.

Tabelle 3: Anteil typischer Werkstoffe für Streckenflugzeuge (%)

| Typ | Aluminiumlegierung | Stahl | Titan-Legierung | Kombiniertes Material | Andere |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

Die meisten Kabinenteile bemannter Raumfahrzeuge werden aus Aluminium- und Titanlegierungen sowie aus Verbundwerkstoffen hergestellt. So bestehen beispielsweise die Orbiter des Space Shuttle hauptsächlich aus Aluminiumlegierungen, während die Schubstruktur, die das Haupttriebwerk trägt, aus einer Qin-Legierung gefertigt ist. Der Hauptrahmen des mittleren Rumpfes besteht aus einem Metallmatrix-Verbundwerkstoff, der mit einer borfaserverstärkten Aluminiumlegierung verstärkt ist, und die Frachtraumtür besteht aus einer speziellen Papierwaben-Sandwichstruktur mit einem graphitfaserverstärkten Epoxidharz-Verbundwerkstoff als Platte.

Ablative Materialien werden für die Außenfläche des Raketenkopfes, die Wiedereintrittskapsel des Raumfahrzeugs und die Innenfläche des Raketentriebwerks verwendet. Unter Wärmeeinwirkung können sich diese Materialien physikalisch und chemisch verändern, z. B. durch Zersetzung, Schmelzen, Verdampfen, Sublimation und Erosion. Dies führt zu einem Massenverbrauch der Materialoberfläche, der eine große Wärmemenge abführt und verhindert, dass der Wärmestrom beim Wiedereintritt in die Atmosphäre in das Flugzeug eindringt und die Brennkammer und die Düse des Raketentriebwerks kühlt.

Um die richtige Temperatur in der Kabine aufrechtzuerhalten, werden Maßnahmen zum Schutz vor Strahlungshitze für die Wiedereintrittssektion getroffen. Die Außenhaut besteht aus einer hochtemperaturbeständigen Nickelbasislegierung oder Berylliumblech, und die innere Struktur besteht aus einer hitzebeständigen Legierung. Die Außenhaut und die innere Struktur sind mit Materialien mit guten thermischen Isolationseigenschaften gefüllt, wie z. B. Quarzfaser und Glasfaserverbundkeramik.

Mit der Umsetzung und Weiterentwicklung von Raumfahrtprojekten wie der bemannten Raumfahrt, der Erforschung des Mondes, der Erforschung des tiefen Weltraums, hochauflösenden Satelliten, Hochgeschwindigkeitsfahrzeugen, wiederverwendbaren Fahrzeugen und mobilen Raumfahrzeugen werden neue und anspruchsvollere Anforderungen an die Werkstoffe gestellt, die neue Möglichkeiten bieten und die Entwicklung neuer Werkstoffe für die Raumfahrt vorantreiben.

Es wurden bedeutende Durchbrüche bei der unabhängigen Sicherung wichtiger Rohstoffe und technischer Anwendungen im Bereich der Materialien erzielt.