Haben Sie schon einmal darüber nachgedacht, wie Luft die Lagertechnik revolutionieren kann? Luftlager, die einen dünnen Film aus Druckluft verwenden, um den Kontakt zwischen den Oberflächen zu eliminieren, bieten eine unvergleichlich niedrige Reibung, hohe Präzision und einen großen Betriebstemperaturbereich. Dieser Artikel befasst sich mit den einzigartigen Eigenschaften und Anwendungen von Luftlagern, von Luftkissenfahrzeugen bis hin zu Hochgeschwindigkeitsmaschinen. Entdecken Sie, wie diese innovative Technologie neue Maßstäbe in der Technik setzt und was sie für die Zukunft der mechanischen Systeme bedeutet.

Das Konzept des Lagers ist den meisten Menschen bekannt. Das Wälzlager, das am häufigsten verwendet wird, ist wahrscheinlich das bekannteste. Es ist ein wesentlicher Bestandteil moderner mechanischer Geräte. Aber was genau ist ein Luftlager?

Die Idee, Gas als Schmiermittel zu verwenden, wurde erstmals 1854 von dem Franzosen G.A. Ian vorgeschlagen. Erst im Jahr 1896 wurde das erste Luftlager eingeführt.

Ein Luftlager ist eine Art von Gleitlager, das Gas als Schmiermittel verwendet. Das am häufigsten für diesen Zweck verwendete Gas ist Luft, aber auch andere Gase wie Stickstoff, Argon, Wasserstoff, Helium oder Kohlendioxid können je nach Bedarf verwendet werden. Gas wird häufig als Schmiermittel in Kompressoren, Expandern und Umwälzpumpen verwendet.

Ein Luftlager funktioniert, indem es den Druck eines Luftfilms nutzt, um die Last zwischen den Gleitflächen des Lagers zu tragen. Während des Betriebs sind die Gleitflächen vollständig durch den Luftfilm getrennt. Luftlager gehören zu den Flüssigkeitsgleitlagern und verwenden eine Flüssigkeitsschmierung mit Luft als Schmiermedium.

Entsprechend dem Mechanismus der Druckluftfilmbildung, Luftlager werden in zwei Typen eingeteilt: aerodynamische Lager und aerostatische Lager.

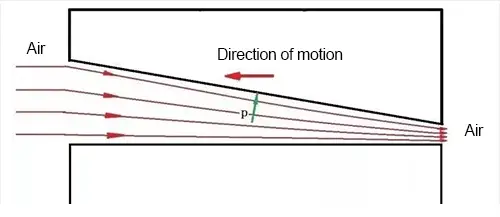

Der Druckluftfilm in aerodynamischen Lagern wird durch die Bewegung des Gleitpaares erzeugt, das Luft in den Konvergenzbereich zwischen den Oberflächen zieht. Dadurch entsteht ein etwa keilförmiger Luftfilm, wie in Abbildung 1 dargestellt. Aerodynamische Lager werden als "selbstwirkende Lager" bezeichnet, da sie keine externe Luftzufuhr benötigen.

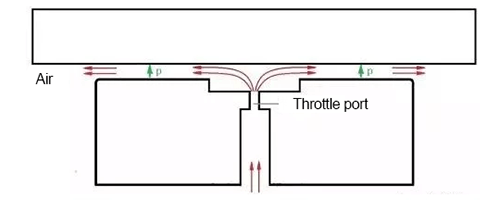

Im Gegensatz dazu wird der Druckluftfilm in aerostatischen Lagern erzeugt, indem Druckluft aus einer externen Quelle durch eine Drossel in die Oberfläche des Gleitpaares eingeleitet wird, wie in Abbildung 2 dargestellt. Es ist wichtig zu beachten, dass aerostatische Lager eine saubere externe Luftquelle benötigen.

Abb. 1: Funktionsprinzip eines aerodynamischen Lagers

Abb. 2: Funktionsprinzip des aerostatischen Lagers

① Geringe Reibung

Gas hat im Vergleich zu Flüssigkeiten eine viel geringere Viskosität, wobei die Viskosität von Luft bei Raumtemperatur nur ein Fünftel der Viskosität von mechanischem Öl Nr. 10 beträgt. Die Reibung eines Lagers ist direkt proportional zu seiner Viskosität, so dass die Reibung eines Gaslagers geringer ist als die eines flüssigkeitsgeschmierten Lagers.

② Großer Geschwindigkeitsbereich

Gaslager haben eine geringe Reibung und erzeugen selbst bei hohen Drehzahlen von bis zu 50.000 Umdrehungen pro Minute nur eine geringe Wärmeentwicklung mit einem Temperaturanstieg von nur 20 bis 30 Grad Celsius. Aerostatische Lager können auch bei sehr niedrigen Drehzahlen oder sogar bei Null-Drehzahl eingesetzt werden.

③ Großer Temperaturbereich

Gas kann über einen großen Temperaturbereich hinweg gasförmig bleiben, und seine Viskosität wird durch Temperaturänderungen relativ wenig beeinflusst. Wenn beispielsweise die Temperatur von 20 auf 100 Grad Celsius steigt, erhöht sich die Viskosität von Luft nur um 23%. Folglich können Gaslager in einem Temperaturbereich von -265 bis 1650 Grad Celsius eingesetzt werden.

④ Geringe Tragfähigkeit

Die Tragfähigkeit von hydrodynamischen Lagern ist direkt proportional zur Viskosität. Die Tragfähigkeit eines hydrodynamischen Gaslagers beträgt nur ein paar Tausendstel der Tragfähigkeit eines hydrodynamischen Flüssigkeitslagers derselben Größe. Auch die Kompressibilität von Gas begrenzt die Tragfähigkeit eines hydrodynamischen Gaslagers mit einer typischen Höchstlast pro projizierter Fläche von 0,36 MPa.

⑤ Hohe Bearbeitungspräzision

Um die Tragfähigkeit und die Gasfilmsteifigkeit von Gaslagern zu erhöhen, wird eine kleinere Lagerspiel (weniger als 0,015 mm) wird in der Regel im Vergleich zu flüssigkeitsgeschmierten Lagern verwendet. Dies erfordert eine entsprechende Verbesserung der Präzision der Komponenten.

Luftlager sind eine neue Art der Lagerung die sich auf aeroelastische potenzielle Energie zur Unterstützung stützen. Im Gegensatz zu herkömmlichen Lagern verwenden Luftlager Luft als einziges Schmiermittel und sind ideal für Anwendungen, bei denen keine Verschmutzung erlaubt ist.

Bei Luftlagern wird das traditionelle Kugellager durch ein Luftkissen ersetzt. Ein bekanntes Beispiel für den Einsatz von Luftlagern sind Hovercrafts. Riesige Ventilatoren blasen Luft unter das Luftkissenfahrzeug, die durch eine elastische Gummischürze am Entweichen gehindert wird. Der daraus resultierende hohe Luftdruck unterstützt das Gewicht des Rumpfes, so dass das Hovercraft auf dem Luftkissen schwebt.

Gaslager werden seit den 1950er Jahren zunehmend eingesetzt und erforscht. Heute werden sie in einer Vielzahl von Anwendungen eingesetzt, z. B. in Textilmaschinen, Kabelmaschinen, Werkzeugmaschinen, Kreiseln, Hochgeschwindigkeitszentrifugen, Zahnbohrern, Tieftemperaturkühlschränken, Wasserstoffexpandern und Hochtemperaturgasumwälzpumpen.