In diesem Blogbeitrag erkunden wir die faszinierende Welt des Luftbiegens und die Kraftdiagramme, die dies ermöglichen. Begleiten Sie uns, wenn wir die Wissenschaft hinter diesem wichtigen Prozess erforschen und entdecken, wie er die Produkte formt, die wir jeden Tag benutzen. Machen Sie sich bereit, den Einfallsreichtum und die Präzision zu bestaunen, die in jeder Biegung stecken.

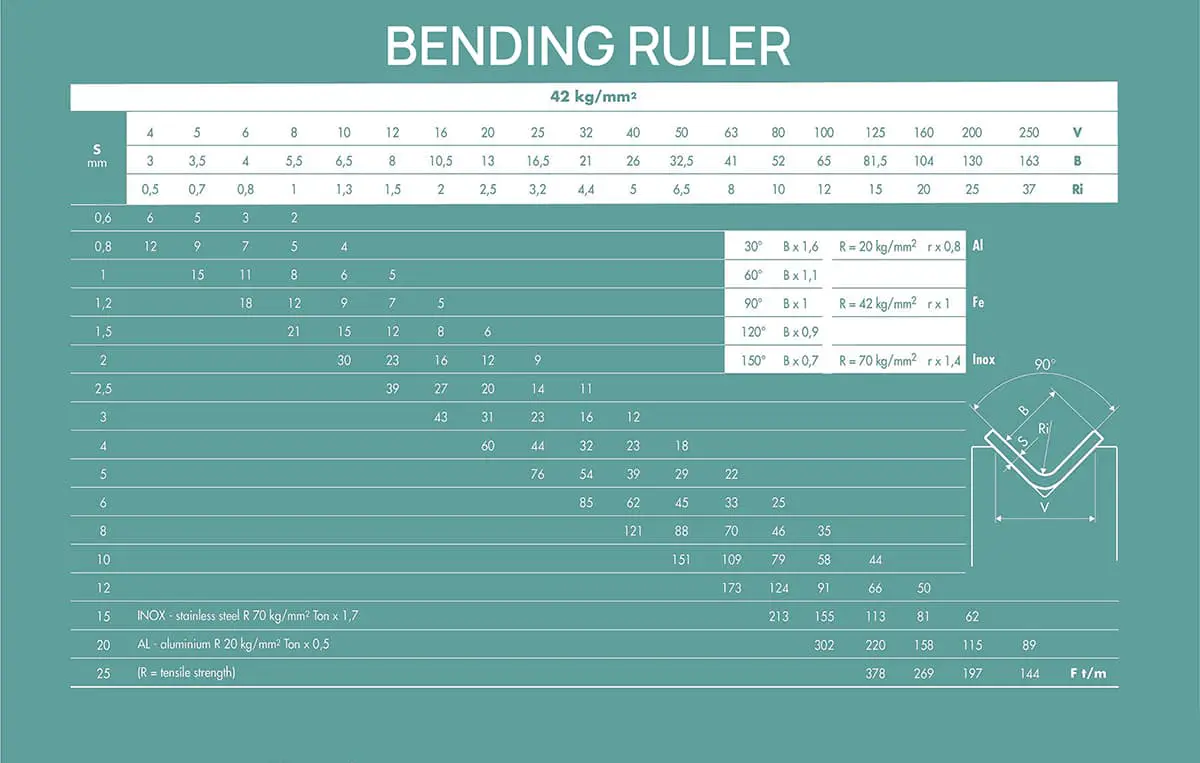

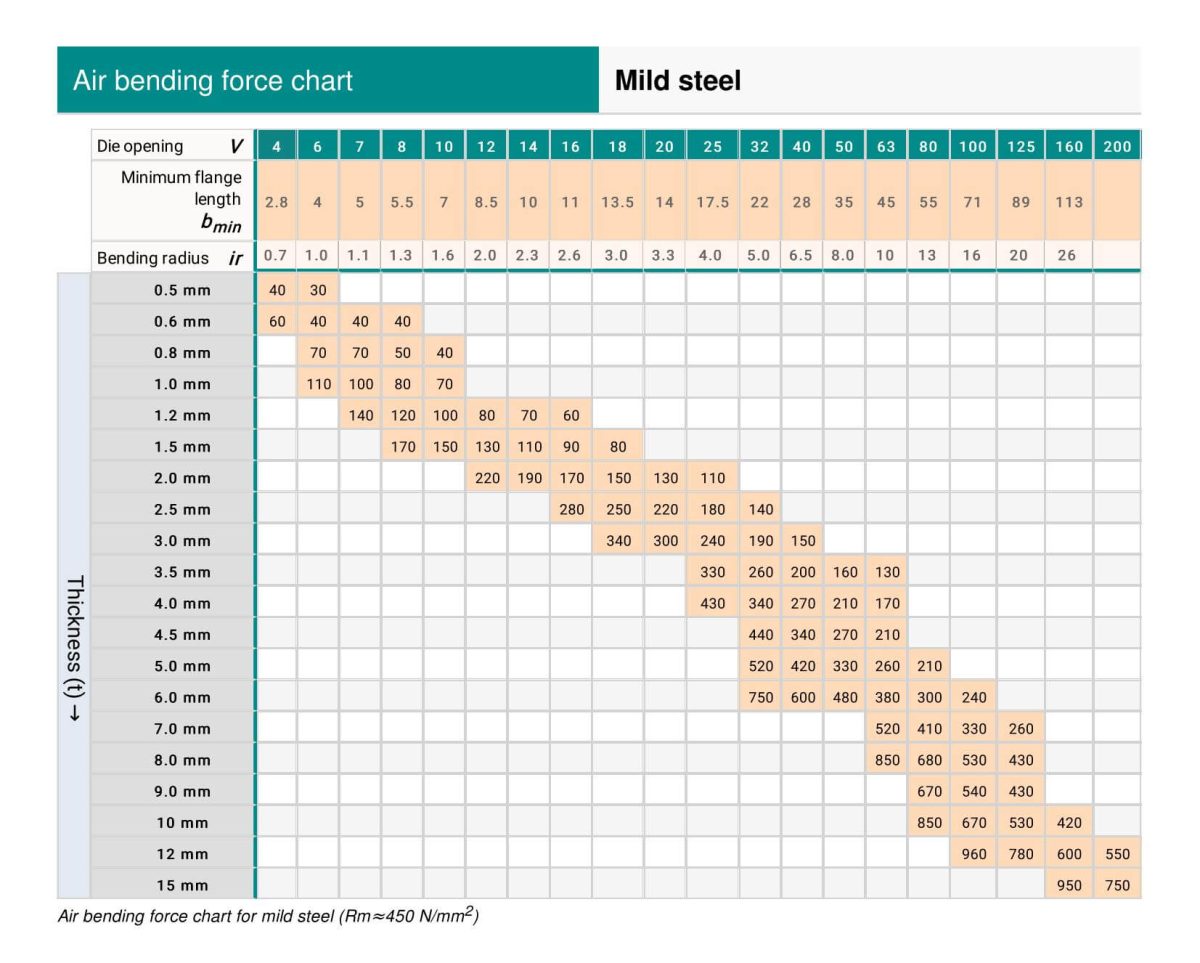

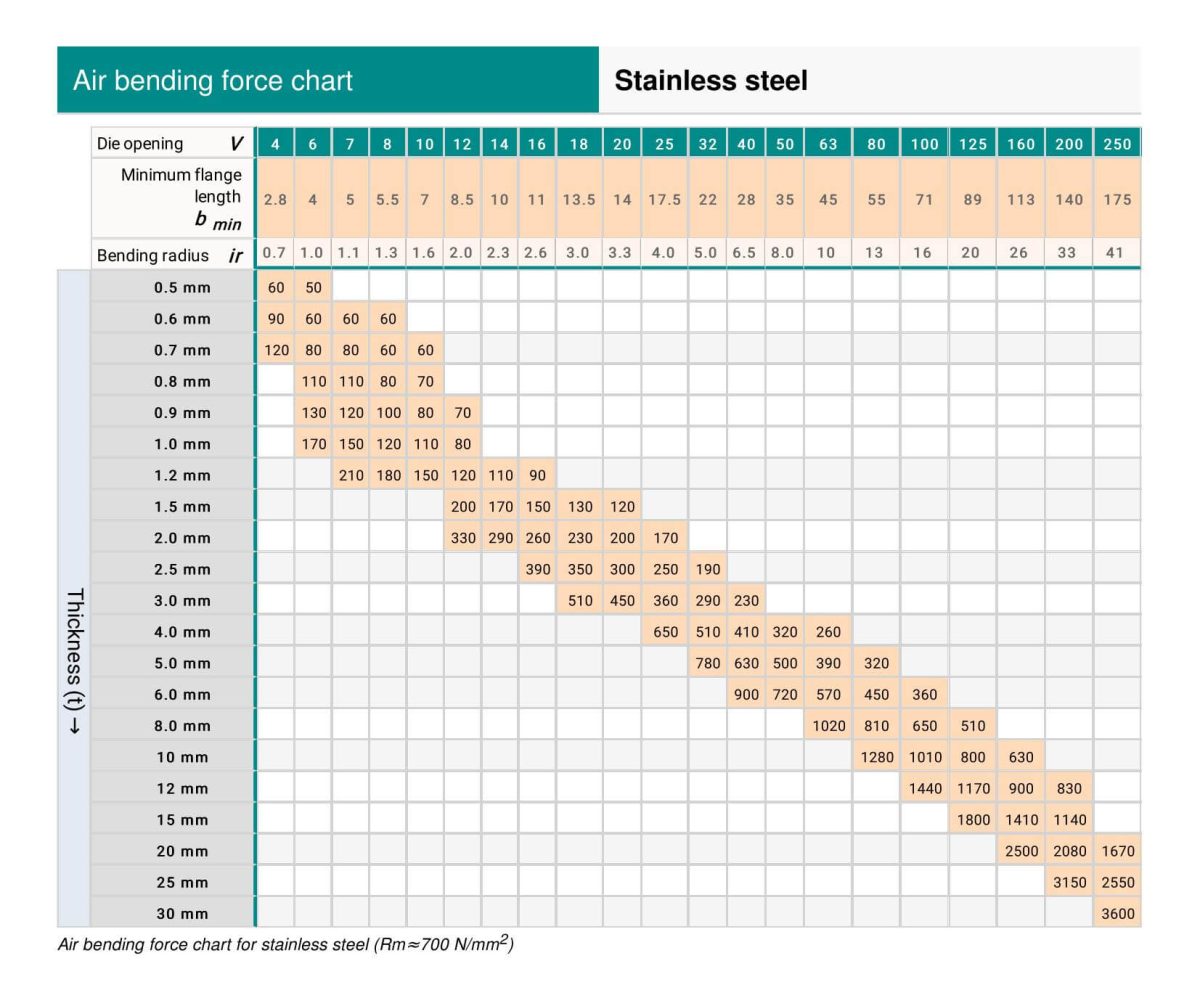

Unsere Luftbiegekrafttabelle, die auf den Erfahrungswerten von Kunden aus verschiedenen Branchen weltweit basiert, ist ein zuverlässiger Leitfaden, mit dem Sie den Mindestbiegedruck, die Mindestflanschlänge und den Biegeradius für verschiedene V-Öffnungen beim Biegen von Baustahl und Edelstahl leicht ermitteln können.

Mit dieser Tabelle können Sie Zeit sparen und die Effizienz in Ihrem Biegeverfahren.

Außerdem ist unser Abkantpresse Tonnage-Rechner kann Ihnen bei der Berechnung der erforderlichen Biegekraft für Ihr spezifisches Blechprodukt helfen.

Wir wissen, wie wichtig es ist, die am besten geeignete V-Öffnung zu wählen, und unsere Tabelle zeigt das optimale Verhältnis zwischen Metalldicke und V-Öffnungsbreite.

Tonnage-Anforderungen

Das Luftbiegen ist die bevorzugte Methode für Formblech Material mit einer Stempel-Matrizen-Kombination. Geringere Umformtonnage ermöglicht Abkantpressen der geringeren Kapazität zur Herstellung der Formteile.

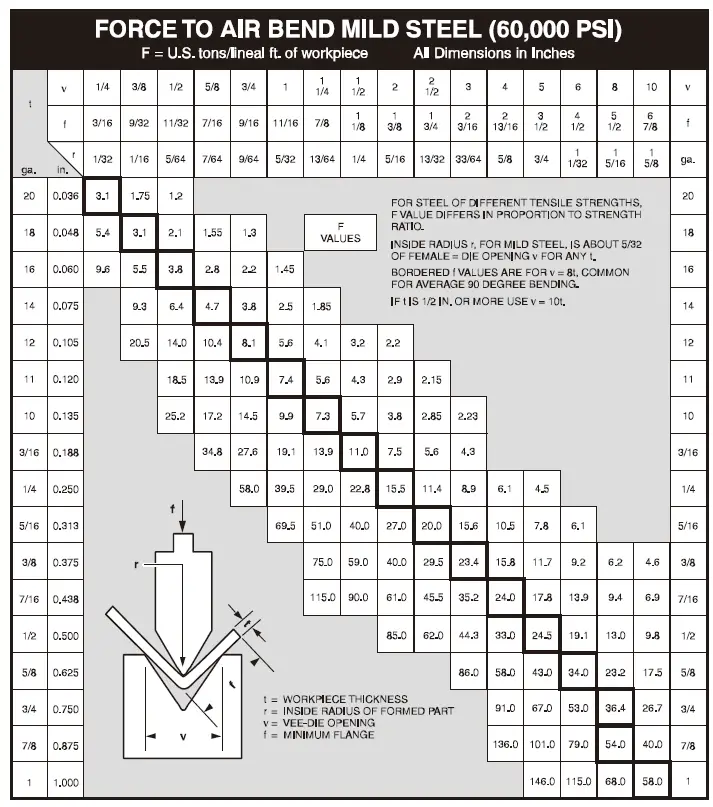

Die nachstehende Abbildung zeigt das Verhältnis zwischen Materialdicke und Matrizenöffnung für eine bestimmte Materialzugfestigkeit von 60.000 PSI. Beachten Sie, dass die Zugfestigkeit der meisten unlegierten Stähle in Nordamerika 60.000 PSI übersteigt und daher höhere Tonnagewerte erforderlich sein können.

Anmerkung:

Das obige Diagramm veranschaulicht die geeigneten Tonnagewerte für das Luftbiegen von Baustahl mit 60.000 PSI Zugfestigkeit. Es ist zu beachten, dass die meisten nordamerikanischen Stahlwerke härtere Metalle mit typischen mechanischen Eigenschaften von 44.000 PSI Streckgrenze und bis zu 80.000 PSI Zugfestigkeit herstellen. Die für die Umformung dieser Metalle erforderlichen Tonnagewerte sind wesentlich höher und müssen bei der Auswahl einer Abkantpresse berücksichtigt werden.

Verhältnis von Matrize zu Materialdicke

Die branchenübliche Größe der Matrizenöffnung beträgt das Achtfache der Materialdicke bei weniger als 1/2" und das Zehnfache der Materialdicke bei 1/2" und mehr.

Für wärmebehandeltes Material können in einigen Materialdatenblättern größere Matrizenöffnungen angegeben sein, um Risse in der geformten Form zu vermeiden.

Bei Feinblech und Leichtblech entspricht der Stanzradius in der Regel der Materialdicke. Bei Grobblech beträgt der Stanzradius normalerweise das Eineinhalb- bis Dreifache der Materialdicke, je nach den Eigenschaften des zu formenden Blechs.

Die Luftbiegekrafttabelle zeichnet die standardmäßige untere Matrizen-V-Breite und die erforderliche Biegekraft für das Biegen verschiedener Bleche auf und hat sich zu einer allgemeinen Industriespezifikation entwickelt.

Allerdings gab es anfangs keine solche Spezifikation.

Jede Abkantpressenhersteller haben sich aufgrund ihrer eigenen Erfahrungen für die V-Breite entschieden.

Damals sammelte und fasste Amada die Erfahrungswerte von Kunden aus verschiedenen Branchen weltweit zusammen und erstellte schließlich die folgende maßgebliche Biegekrafttabelle für den Biegeprozess.

Anhand dieser Biegekrafttabelle können Sie leicht den minimalen Biegedruck, die minimale Flanschlänge und die Biegeradius entsprechend den unterschiedlichen V-Öffnungen beim Biegen von Baustahl und Edelstahl.

Um Ihnen das Lesen und Drucken zu erleichtern, können Sie Laden Sie die PDF-Datei der Luftbiegekrafttabelle herunter.

Sie können auch unser Tonnage-Rechner für Abkantpressen um die erforderliche Biegekraft für Ihre Blecherzeugnisse zu berechnen.

Das Luftbiegen ist ein Verfahren, das in der Blechbearbeitung eingesetzt wird, um Metall mit Hilfe einer Abkantpresse in die gewünschten Formen und Winkel zu bringen. Im Gegensatz zu anderen Biegetechniken ermöglicht das Luftbiegen eine größere Flexibilität und Präzision, da das Metall nicht vollständig auf den Boden der Matrize gedrückt wird. Bei diesem Verfahren verbleibt ein Spalt oder "Luftraum" zwischen dem Metall und der Matrize, der eine bessere Kontrolle über den Biegewinkel ermöglicht und das Risiko einer Überbiegung oder Materialverformung verringert.

Die wichtigsten Werkzeuge beim Luftbiegen sind der Stempel und die Matrize. Der Stempel ist das obere Werkzeug, das auf das Metallblech drückt, während die Matrize das untere Werkzeug mit einer V- oder U-förmigen Vertiefung ist, in die das Metall gebogen wird. Bei der Herstellung von Halterungen für Kraftfahrzeuge kann zum Beispiel eine V-förmige Matrize verwendet werden, um präzise Winkel zu erzeugen, die den spezifischen Montageanforderungen entsprechen. Die Auswahl des Stempels und der Matrize hängt von Faktoren wie der Art des Metalls, seiner Dicke und dem gewünschten Biegewinkel ab.

Das entscheidende Merkmal des Luftbiegens ist der Luftspalt zwischen dem Metall und dem Boden der Matrize. Der Stempel stoppt, bevor er das Metall vollständig in die Matrize drückt, so dass der Biegewinkel durch Variieren der Eintauchtiefe des Stempels angepasst werden kann. Dieser Luftspalt trägt dazu bei, dass die Integrität des Metalls erhalten bleibt und unerwünschte Verformungen vermieden werden. In Fällen, in denen enge Toleranzen erforderlich sind, wie z. B. bei Bauteilen für die Luft- und Raumfahrt, ist die Kontrolle des Luftspalts entscheidend für die Einhaltung der gewünschten Spezifikationen.

Das Hinzufügen visueller Hilfsmittel zur Veranschaulichung dieser Schritte kann das Verständnis verbessern. Zum Beispiel können Diagramme, die die Ausrichtung des Blechs, den absteigenden Stempel und die resultierende Biegung zeigen, den Prozess verdeutlichen.

Das Luftbiegen bietet mehrere Vorteile gegenüber anderen Biegeverfahren, wie z. B. dem Bodenbiegen oder dem Prägen.

Sie können folgende Informationen aus der Luft erhalten Biegekraft Tabelle oben, wenn die Daten der Metalldicke und des inneren Biegeradius bekannt sind:

Die V-Öffnung bezieht sich auf den Abstand zwischen dem Untergesenk Die V-Öffnung der Matrize sollte entsprechend der Blechdicke gewählt werden. Die obige Luftbiegetabelle zeigt das optimale Verhältnis zwischen der Blechdicke und der V-Öffnungsbreite.

Es gibt jedoch noch weitere Faktoren, die die Wahl der V-Breite beeinflussen, darunter die Flanschlänge, der innere Biegeradius, die Tonnage der Abkantpresse und die Kapazität des Werkzeugs.

| Material Dicke (t)mm | 0.5-2.5 | 3.0-8.0 | 9.0-10.0 | ≥12.0 |

| V-Breite | 6xt | 8xt | 10xt | 12xt |

Das Luftbiegen in der Blechbearbeitung ist eine Technik, mit der Bleche gebogen werden können, ohne dass das Metall vollständig mit der Matrize in Berührung kommt. Bei diesem Verfahren wird eine Abkantpresse verwendet, die mit einem Stempel und einer V- oder U-förmigen Matrize ausgestattet ist. Der Stempel drückt auf das Blech und schiebt es in die Matrize, hält aber an, bevor er den Boden erreicht, so dass ein Spalt zwischen dem Blech und der Matrize entsteht. Dieser Spalt, auch "Luftspalt" genannt, ermöglicht es, verschiedene Biegewinkel zu erzielen, ohne dass sich das Metall vollständig an die Form der Matrize anpasst.

Die wichtigsten Komponenten beim Luftbiegen sind der Stempel und die Matrize, die die Form und Größe der Biegung bestimmen, und der Luftspalt, der die für verschiedene Winkel und Radien erforderliche Flexibilität bietet. Der Prozess beginnt mit dem Einrichten des Stempels und der Matrize entsprechend der Art, der Dicke und dem gewünschten Biegewinkel des Blechs. Das Blech wird dann auf der Matrize positioniert und mit dem Stempel ausgerichtet. Während sich der Stempel absenkt, biegt er das Metall in der Matrize und hält kurz vor dem Boden an, um den Luftspalt zu erzeugen.

Das Luftbiegen bietet mehrere Vorteile, wie z. B. die Flexibilität bei der Herstellung einer Reihe von Biegewinkeln mit der gleichen Matrizeneinrichtung, schnellere Produktionsläufe, geringere Werkzeugkosten und eine bessere Kontrolle über den Biegeprozess. Es hat jedoch auch einige Nachteile, darunter eine geringere Genauigkeit im Vergleich zum Biegen von unten und die Möglichkeit der Rückfederung, bei der das Metall nach dem Biegen teilweise in seine ursprüngliche Form zurückkehrt. Diese Rückfederung kann durch Überbiegen oder durch den Einsatz einer adaptiven Umformtechnik gesteuert werden.

Insgesamt ist das Luftbiegen ein vielseitiges und effizientes Verfahren, das sich für Produktionsläufe eignet, bei denen es nicht auf hohe Präzision ankommt, und für die Herstellung von Teilen mit unterschiedlichen Biegewinkeln, ohne dass ein häufiger Werkzeugwechsel erforderlich ist.

Zur Berechnung der Biegekraft, die für das Luftbiegen in der Metallverarbeitung erforderlich ist, müssen Sie mehrere Schlüsselfaktoren berücksichtigen, darunter die Materialeigenschaften, die Geometrie der Biegung und die verwendeten Werkzeuge. Die Biegekraft ( F ) kann anhand der folgenden Formel berechnet werden:

Wo:

Wenn Sie zum Beispiel Baustahl mit einer Zugfestigkeit von 45 kg/mm², einer Dicke von 2 mm, einer Biegelänge von 100 mm und einer Matrizenöffnung von 6 mm biegen, lautet die Berechnung wie folgt:

Weitere Überlegungen betreffen den Innenradius und den Mindestbiegeradius. Der Innenradius kann anhand der Formel geschätzt werden:

Für genaue Berechnungen, vor allem bei unterschiedlichen Materialien, ist dies zu berücksichtigen:

Wobei ( TS_{\text{baseline}} ) oft 60.000 PSI für Baustahl ist. Der Mindestbiegeradius stellt sicher, dass die Biegung keine Risse verursacht und wird wie folgt berechnet

Die Verwendung von Luftbiegekrafttabellen und -rechnern vereinfacht den Prozess durch die Bereitstellung vorberechneter Werte für gängige Materialien und Matrizenöffnungen. Mit diesen Werkzeugen können Benutzer spezifische Parameter eingeben und die erforderliche Biegekraft direkt abrufen, um sichere und präzise Metallbearbeitungsvorgänge zu gewährleisten.

Mehrere Faktoren wirken sich auf die minimale biegbare Flanschlänge beim Luftbiegen aus, insbesondere bei Verwendung einer Luftbiegekrafttabelle.

Erstens ist die Materialstärke entscheidend; im Allgemeinen sollte die Flanschlänge mindestens das Vierfache der Materialstärke betragen. Zum Beispiel würde ein 2 mm dickes Blech eine Mindestflanschlänge von 8 mm erfordern.

Zweitens beeinflusst der Biegeradius, der durch die V-Öffnung in der Matrize bestimmt wird, auch die Flanschlänge. Ein größerer Biegeradius erfordert in der Regel eine größere Flanschlänge, um eine ordnungsgemäße Biegung zu gewährleisten.

Drittens erfordern die Öffnung der Matrize und die Geometrie des Werkzeugs Mindestabmessungen für die Biegung. Die Flanschlänge muss so lang sein, dass sie nach dem Umformen die Oberseite der Matrize erreicht.

Der K-Faktor selbst bestimmt zwar nicht direkt die Flanschlänge, ist aber für die Berechnung der Biegezugabe wichtig, die sich auf das gesamte flache Muster und folglich auf die Flanschlänge auswirkt.

Eine gängige Formel zur Bestimmung der zulässigen Mindestflanschhöhe lautet:

Darüber hinaus ist der Mindestabstand der Bohrung von der Biegung, obwohl er nicht direkt mit der Flanschlänge zusammenhängt, wichtig, um Verformungen zu vermeiden, und beeinflusst indirekt das Flanschdesign.

Schließlich trägt die Einhaltung von Industrierichtlinien und -toleranzen, wie z. B. eine Toleranz von +/- 1 Grad bei Biegewinkeln und gleichbleibenden Biegeradien, zur Wahrung der Gleichmäßigkeit bei und gewährleistet angemessene Flanschlängen für erfolgreiches Biegen.

Durch die Berücksichtigung dieser Faktoren können Konstrukteure und Hersteller die minimale biegbare Flanschlänge genau bestimmen, was zu einer erfolgreichen und konsistenten Blechfertigung führt.

Die Matrizenöffnung (V) beim Luftbiegen spielt eine entscheidende Rolle bei der Bestimmung mehrerer Schlüsselaspekte des Biegeprozesses. Erstens beeinflusst sie direkt den inneren Biegeradius, wobei eine größere V-Matrizenöffnung zu einem größeren Biegeradius führt. Bei Werkstoffen wie kaltgewalztem Stahl mit 60 KSI und rostfreiem Stahl beträgt dieser in der Regel etwa 16-20% der Matrizenöffnungsbreite.

Eine gängige Richtlinie, die so genannte "Achterregel", besagt, dass die V-Matrizenöffnung das Achtfache der Materialdicke betragen sollte, obwohl dies je nach den spezifischen Bedingungen zwischen dem 6- und 12-fachen variieren kann. Die Größe der Matrizenöffnung wirkt sich auch auf die Spannungsverteilung innerhalb des Materials aus; eine kleinere Matrizenöffnung erzeugt einen engeren Biegeradius, wodurch die Zugspannung auf die äußere Schicht und die Druckspannung auf die innere Schicht erhöht wird, was zu Materialverformung oder Rissen führen kann, wenn die Spannungen die Festigkeit des Materials übersteigen.

Die Rückfederung, d. h. die Tendenz des Materials, nach dem Biegen teilweise in seine ursprüngliche Form zurückzukehren, wird auch durch die V-Matrizenöffnung beeinflusst. Eine größere Matrizenöffnung führt in der Regel zu einer stärkeren Rückfederung, so dass eine Überbiegung erforderlich ist, um den gewünschten Winkel zu erreichen. Außerdem wirkt sich die Matrizenöffnung auf die zum Biegen erforderliche Tonnage oder Kraft aus, wobei dickere Materialien und kleinere Radien mehr Kraft erfordern.

Schließlich werden die Präzision und die Produktivität des Biegeprozesses durch die Öffnung der V-Matrize beeinflusst. Das Luftbiegen, bei dem eine V-Matrize verwendet wird, ist im Allgemeinen weniger präzise als das Gesenkbiegen oder Prägen, bietet aber eine höhere Produktivität und Flexibilität, da weniger Werkzeugwechsel erforderlich sind und mit einstellbaren Werkzeugen unterschiedliche Profile hergestellt werden können.

Luftbiegen kann für eine Vielzahl von Materialien verwendet werden, aber die Eignung hängt von den spezifischen Eigenschaften des jeweiligen Materials ab. Es ist für Materialien wie Aluminium, Edelstahl, Kohlenstoffstahl, Kupfer und einige Kunststoffe geeignet. Aluminium zum Beispiel ist sehr gut formbar und verformbar, was es zu einem guten Kandidaten für das Luftbiegen macht. Edelstahl ist zwar auch geeignet, weist aber eine höhere Rückfederung auf, so dass der Biegeprozess angepasst werden muss. Kohlenstoffstahl kann ebenfalls mit Luft gebogen werden, wobei jedoch Unterschiede in der Dicke und der Faserrichtung berücksichtigt werden müssen.

Es gibt jedoch einige Einschränkungen zu beachten. Das Luftbiegen erfordert im Allgemeinen weniger Kraftaufwand als andere Biegeverfahren wie das Prägen, kann aber weniger präzise sein. Die Wahl des Werkzeugs und der Matrizenöffnung ist entscheidend, um den gewünschten Biegewinkel und Radius zu erreichen. Schwankungen in der Materialstärke können den Biegewinkel erheblich beeinflussen, und Rückfederung ist ein häufiges Problem, das je nach Material variiert. Außerdem kann das Biegen senkrecht zur Faserrichtung das Risiko von Rissen und Verformungen verringern.

Zusammenfassend lässt sich sagen, dass das Luftbiegen zwar vielseitig ist und eine Reihe von Materialien verarbeiten kann, aber nicht universell einsetzbar ist. Der Erfolg des Luftbiegens hängt von der sorgfältigen Auswahl der Werkstoffe, der richtigen Werkzeugausstattung und einer gründlichen Kenntnis der Materialeigenschaften ab. Für Anwendungen, die hohe Präzision oder enge Toleranzen erfordern, sind andere Methoden möglicherweise besser geeignet.

Bei der Durchführung von Druckluftbiegearbeiten an einer Abkantpresse müssen mehrere wichtige Sicherheitsvorkehrungen getroffen werden, um die Sicherheit der Bediener und die Unversehrtheit der Ausrüstung zu gewährleisten. Erstens sollten die Bediener immer eine angemessene persönliche Schutzausrüstung (PSA) tragen, einschließlich Schutzbrille, Handschuhe und Arbeitsschuhe, um sich vor Verletzungen durch scharfe Metallkanten und andere Gefahren zu schützen.

Bevor Sie die Maschine in Betrieb nehmen, müssen Sie sie gründlich inspizieren. Überprüfen Sie die elektrischen Anschlüsse, den Stand der Hydraulikflüssigkeit und untersuchen Sie sie auf Schäden wie Risse oder Brüche. Eine regelmäßige Wartung der Ausrüstung, einschließlich der Hydrauliksysteme, ist entscheidend, um Unfälle zu vermeiden. Die Bediener sollten die Betriebsanleitung lesen und verstehen, um sich mit der Funktionsweise und den Prinzipien der Maschine vertraut zu machen.

Der Arbeitsbereich sollte frei von unnötigen Personen und Geräten gehalten werden, um das Unfallrisiko zu verringern. Die richtige Platzierung des Blechs, parallel zur Biegemaschine, ist für einen sicheren Betrieb entscheidend. Eine fehlerhafte Platzierung kann dazu führen, dass das Blech den Bediener trifft und Verletzungen verursacht.

Es wird empfohlen, den Biegearbeitsbereich durch Leitplanken abzugrenzen und ein visuelles Management der Sicherheitsbedingungen einzuführen. Moderne Schutzvorrichtungen wie Lichtvorhänge oder Aktive Optoelektronische Schutzeinrichtungen (AOPD) können verhindern, dass sich der Bediener dem Gefahrenbereich zu sehr nähert und die Maschine gegebenenfalls anhalten.

Regelmäßige Risikobewertungen und eine Schulung des Bedienpersonals, vorzugsweise durch einen erfahrenen Techniker, vor der ersten Benutzung der Maschine sind unerlässlich. Elektrische Sicherheitsmaßnahmen, wie z. B. die Sicherstellung, dass das Gerät über einen Schutzleiteranschluss (PE) verfügt, und die Vermeidung des Kontakts mit elektrischen Geräten mit nassen Händen, sind von entscheidender Bedeutung.

Zu den weiteren Vorsichtsmaßnahmen gehören das Vermeiden eines zu hohen Materialstapels, das Sauberhalten der Arbeitsfläche und der vorsichtige Umgang mit nassen Blechen, da sie rutschig sind. Eine gute Schmierung der Maschine vor dem Einsatz kann ebenfalls Schäden an den Rollen oder am Material verhindern.

Durch die Beachtung dieser Sicherheitsvorkehrungen können die Bediener die mit dem Biegen von Druckluft verbundenen Risiken erheblich verringern und eine sichere und effiziente Arbeitsumgebung aufrechterhalten.