Warum versagen manche Gussstücke, während andere hervorragend sind? Die Antwort liegt in den Eigenschaften des legierten Gusses. In diesem Artikel wird untersucht, wie sich Faktoren wie Fließfähigkeit, Schrumpfung, Oxidierbarkeit und Gasaufnahme auf die Qualität und Leistung von Gussteilen auswirken. Wenn Sie diese Eigenschaften verstehen, erhalten Sie Einblicke in die Auswahl der richtigen Werkstoffe und die Gestaltung von Verfahren, die hochwertige Gussteile gewährleisten. Tauchen Sie ein und erfahren Sie, wie die Beherrschung dieser Elemente Ihre Gussprojekte aufwerten und häufige Fehler vermeiden kann.

Konzept der Gussleistung von Legierungen: Die Gießleistung bezieht sich auf die Fähigkeit einer Legierung, gegossen zu werden und qualitativ hochwertige Gussstücke zu liefern.

Indikatoren für die Leistung von Gusslegierungen: Füllvermögen (Fließfähigkeit), Schrumpfung, Oxidierbarkeit, Entmischung und Gasaufnahme usw.

Die Qualität des Legierungsgusses hat erhebliche Auswirkungen auf den Gießprozess, die Gussqualität und die Konstruktion der Gussstruktur.

Bei der Auswahl von Werkstoffen für Gussteile sollten daher Werkstoffe mit guten Gießeigenschaften bevorzugt werden, die gleichzeitig die Betriebsleistung gewährleisten.

In der tatsächlichen Produktion werden jedoch häufig Legierungen mit schlechteren Gusseigenschaften verwendet, um die Betriebsleistung zu gewährleisten.

In diesen Fällen sollte der Gestaltung der Gussstruktur mehr Aufmerksamkeit gewidmet werden und geeignete Gießverfahren Bedingungen sollten gegeben sein, um qualitativ hochwertige Gussstücke herzustellen. Daher ist ein umfassendes Verständnis der Gießleistung einer Legierung erforderlich.

Definition: Die Fähigkeit der geschmolzenen Legierung, die Form zu füllen und ein Gussstück mit korrekten Abmessungen und klaren Konturen zu erhalten, wird als Füllvermögen der geschmolzenen Legierung bezeichnet.

Das Einfüllen der geschmolzenen Legierung ist die erste Phase der Gussherstellung. In dieser Phase kommt es zu einer Reihe physikalischer und chemischer Veränderungen, wie dem Fließen der geschmolzenen Legierung und dem Wärmeaustausch zwischen ihr und der Form sowie der Kristallisation der Legierung.

Daher hängt die Füllfähigkeit nicht nur von der Fließfähigkeit der Legierung selbst ab, sondern wird auch von äußeren Bedingungen wie den Formeigenschaften, den Gießbedingungen und der Struktur des Gussteils beeinflusst.

Auswirkungen auf die Gussqualität: Wenn die Füllfähigkeit der geschmolzenen Legierung hoch ist, ist es einfacher, dünnwandige und komplexe Gussstücke zu erhalten. Dies führt zu weniger Fehlern wie unklaren Konturen, unzureichendem Guss und Kaltverformung.

Es erleichtert auch das Aufsteigen und Ausstoßen von Gasen und nicht-metallisch Einschlüsse in der Metallschmelze, wodurch Defekte wie Poren und Schlackeneinschlüsse reduziert werden. Darüber hinaus kann es die Fließfähigkeit verbessern und dadurch die Neigung zu Schrumpfung und Porosität verringern.

(1) Fließfähigkeit der Legierung

Definition:

Die Fließfähigkeit bezieht sich auf die Fähigkeit einer geschmolzenen Legierung, zu fließen. Sie ist eine inhärente Eigenschaft einer Legierung, die von der Art der Legierung, den Kristallisationsmerkmalen und anderen physikalischen Eigenschaften abhängt (z. B. je kleiner die Viskosität und je größer die Wärmekapazität, je kleiner die Wärmeleitfähigkeit und je größer die latente Kristallisationswärme und je kleiner die Oberflächenspannung, desto besser ist die Fließfähigkeit).

Messverfahren:

Um die Fließfähigkeit verschiedener Legierungen zu vergleichen, wird häufig das Standard-Spiralprobengießverfahren verwendet. Die Länge der Fließfähigkeitsprobe, die unter der gleichen Form (im Allgemeinen eine Sandform) und den gleichen Gießbedingungen (wie der gleichen Gießtemperatur oder der gleichen Überhitzungstemperatur) erhalten wird, kann die Fließfähigkeit der geprüften Legierung darstellen.

Zu den gängigen Gusslegierungen, Grauguss und Siliziummessing haben die beste Fließfähigkeit, während Stahlguss die schlechteste aufweist. Für dieselbe Legierung können Fließfähigkeitsproben auch verwendet werden, um die Auswirkungen verschiedener Faktoren des Gießprozesses auf die Füllfähigkeit zu untersuchen.

Die Länge der erhaltenen Fließfähigkeitsprobe ist das Produkt aus der Zeit und der Fließgeschwindigkeit des geschmolzenen Metalls vom Beginn des Gießens bis zum Ende des Fließens. Daher wirken sich alle Faktoren, die diese beiden Faktoren beeinflussen, auf die Fließfähigkeit (oder die Füllfähigkeit) aus.

Die chemische Zusammensetzung der Legierung bestimmt ihre Kristallisationseigenschaften, und die Kristallisationseigenschaften dominieren die Auswirkungen auf die Fließfähigkeit. Legierungen mit eutektischen Bestandteilen (z. B. Eisen-Kohlenstoff-Legierungen mit einem Massenanteil an Kohlenstoff von 4,3%) erstarren bei konstanter Temperatur, die innere Oberfläche der Erstarrungsschicht ist relativ glatt, und der Fließwiderstand für die nachfolgende Schmelze ist gering.

Außerdem ist die Erstarrungstemperatur der eutektischen Legierungsbestandteile niedrig, so dass ein größerer Überhitzungsgrad leicht zu erreichen ist und die Fließfähigkeit gut ist. Abgesehen von eutektischen Legierungen und reinen Metallen erstarren andere Komponentenlegierungen innerhalb eines bestimmten Temperaturbereichs, und es gibt eine Zweiphasenzone aus Flüssigkeit und Feststoff in der Gussabteilung.

Die ersten gebildeten dendritischen Kristalle erzeugen einen größeren Fließwiderstand für die nachfolgende Schmelze, so dass die Fließfähigkeit abnimmt. Je weiter die Legierungszusammensetzung von der eutektischen Komponente abweicht, desto größer ist der Erstarrungstemperaturbereich und desto schlechter ist die Fließfähigkeit. Daher werden als Gusswerkstoffe häufig Legierungen verwendet, die nahe an der eutektischen Zusammensetzung liegen.

(2) Eigenschaften der Form

① Der Wärmespeicherkoeffizient der Form gibt die Fähigkeit der Form an, Wärme aus dem geschmolzenen Metall aufzunehmen und zu speichern.

Je größer die Wärmeleitfähigkeit, die spezifische Wärmekapazität und die Dichte des Formmaterials sind, desto stärker ist seine Wärmespeicherfähigkeit, desto stärker ist die Abschreckung des geschmolzenen Metalls, desto kürzer ist die Zeit, in der das geschmolzene Metall fließt, und desto schlechter ist die Füllfähigkeit.

So treten beim Metallformguss eher Fehler wie unzureichender Guss und Kaltverschluss auf als beim Sandformguss.

Die Vorwärmung der Form kann den Temperaturunterschied zwischen der Form und dem geschmolzenen Metall verringern, die Intensität des Wärmeaustauschs reduzieren und dadurch die Füllfähigkeit des geschmolzenen Metalls verbessern.

Beim Gießen von Gussteilen aus einer Aluminiumlegierung mit einer Metallform erhöht sich beispielsweise die Länge der Spiralprobe bei gleicher Gießtemperatur (760 °C) von 525 mm auf 950 mm, wenn man die Formtemperatur von 340 °C auf 520 °C erhöht. Daher ist das Vorwärmen der Form eine der notwendigen Prozessmaßnahmen beim Metallformguss.

Das Gas in der Form hat eine gewisse Fähigkeit, Gas zu emittieren, das einen Gasfilm zwischen dem geschmolzenen Metall und der Form bilden kann, wodurch der Fließwiderstand verringert und das Füllen erleichtert wird. Aber wenn die Gasemission zu groß ist und der Auslass der Form nicht glatt ist, wird der Gegendruck des Gases, der im Formhohlraum erzeugt wird, den Fluss des geschmolzenen Metalls behindern.

Um die Durchlässigkeit des Formsandes (Kernsandes) zu verbessern, ist es daher notwendig und wird häufig angewandt, Entlüftungslöcher in der Form zu öffnen.

(3) Gießbedingungen

① Gießtemperatur

Die Gießtemperatur hat einen entscheidenden Einfluss auf die Füllbarkeit des geschmolzenen Metalls. Eine Erhöhung der Gießtemperatur senkt die Viskosität der Legierung und verlängert die Zeit, in der sie fließfähig bleibt, wodurch sich die Füllfähigkeit verbessert; umgekehrt nimmt die Füllfähigkeit ab.

Bei dünnwandigen Gussstücken oder Legierungen mit schlechtem Fließverhalten wird die Erhöhung der Gießtemperatur zur Verbesserung der Füllfähigkeit häufig eingesetzt und ist in der Produktion relativ günstig.

Mit steigender Gießtemperatur nehmen jedoch die Gasaufnahme und die Oxidation der Legierung stark zu, die Gesamtschwindung nimmt zu, und es treten leicht Fehler wie Lunker, Lunker und Sandanhaftungen auf, und die Kristallstruktur des Gussteils wird grob.

Daher sollte die Gießtemperatur grundsätzlich so weit wie möglich gesenkt werden, wobei eine ausreichende Fließfähigkeit gewährleistet sein muss.

② Fülldruck

Je größer der Druck auf das geschmolzene Metall in Fließrichtung ist, desto größer ist die Fließgeschwindigkeit und desto besser ist die Füllfähigkeit. Daher werden Methoden wie die Vergrößerung der Angusshöhe oder die Anwendung von künstlichem Druck (z. B. Druckguss, Niederdruckguss usw.) werden häufig eingesetzt, um die Füllfähigkeit von geschmolzenen Legierungen zu verbessern.

(4) Gussstruktur

Wenn die Wandstärke des Gussstücks zu gering ist, sich die Wandstärke stark ändert oder eine größere horizontale Fläche vorhanden ist, wird das Einfüllen der Legierungsflüssigkeit erschwert. Daher sollte bei der Konstruktion der Gussstückstruktur die Wand

Die Dicke des Gussstücks muss größer sein als der zulässige Mindestwert; bei einigen Gussstücken müssen Fließkanäle angelegt werden, und die Rippen sollten auf großen ebenen Flächen angebracht werden. Dies erleichtert nicht nur das reibungslose Einfüllen der Legierungsflüssigkeit, sondern verhindert auch das Auftreten von Sandeinschlussfehlern.

Segregation

Dieser Begriff bezieht sich auf die ungleichmäßige Verteilung der chemischen Zusammensetzung in Gussstücken. Segregation kann die Eigenschaften von Gussstücken ungleichmäßig machen und in schweren Fällen zu fehlerhaften Produkten führen.

Segregation kann in zwei Kategorien unterteilt werden: Mikro-Segregation und Makro-Segregation.

Mikro-Segregation:

Intragranulare Entmischung (auch dendritische Entmischung genannt) - Hierbei handelt es sich um das Phänomen, dass verschiedene Teile desselben Korns unterschiedliche chemische Zusammensetzungen aufweisen. Bei Legierungen, die Mischkristalle bilden, können Atome nur unter sehr langsamen Abkühlungsbedingungen ausreichend diffundieren, um während des Kristallisationsprozesses chemisch homogene Körner zu erhalten.

Unter realen Gussbedingungen ist die Erstarrungsgeschwindigkeit der Legierung schneller, und die Atome haben nicht genug Zeit, um vollständig zu diffundieren. Infolgedessen haben die dendritisch wachsenden Körner unweigerlich eine ungleichmäßige chemische Zusammensetzung.

Um die intragranulare Seigerung zu beseitigen, kann das Gussstück auf eine hohe Temperatur erwärmt und lange Zeit gehalten werden, um eine ausreichende Atomdiffusion zu ermöglichen. Diese Wärmebehandlungsmethode ist bekannt als Diffusionsglühen.

Makro-Segregation:

Dichte-Segregation (früher als Schwerkraft-Segregation bezeichnet) - Hierbei handelt es sich um ein Phänomen, bei dem der obere und der untere Teil des Gussteils ungleiche chemische Zusammensetzungen aufweisen. Wenn sich die Dichten der Legierungselemente erheblich unterscheiden, neigen die Elemente mit geringerer Dichte dazu, sich nach der vollständigen Erstarrung des Gussteils im oberen Teil anzusammeln, während die Elemente mit höherer Dichte dazu neigen, sich im unteren Teil anzusammeln.

Um eine Dichteentmischung zu vermeiden, sollte das geschmolzene Metall während des Gießens gründlich gerührt oder schnell abgekühlt werden, um die Trennung von Elementen mit unterschiedlicher Dichte zu verhindern.

Es gibt viele Arten von Makrosegregation, darunter positive Segregation, negative Segregation, V-förmige Segregation und Bandsegregation, zusätzlich zur Dichtesegregation.

Gasaufnahme von Legierungen - Dieser Begriff bezieht sich auf die Eigenschaft von Legierungen, beim Schmelzen und Gießen Gase aufzunehmen.

Die Gasaufnahme von Legierungen nimmt mit der Temperatur zu. Gase sind in der geschmolzenen Legierung viel besser löslich als im festen Zustand. Je höher die Überhitzung der Legierung ist, desto mehr Gas enthält sie. Das Vorhandensein von Gasen in Gussstücken nimmt drei Formen an: Mischkristall, Verbindung und Porosität.

Je nach Quelle des Gases in der Legierung kann die Porosität in drei Kategorien unterteilt werden:

a. Exsudationsporosität

Wenn in der Legierungsflüssigkeit gelöste Gase während des Erstarrungsprozesses aufgrund einer Abnahme der Gaslöslichkeit austreten und nicht rechtzeitig ausgetrieben werden können, wird die in den Gussstücken entstehende Porosität als Exsudationsporosität bezeichnet.

Exudationsporosität ist am häufigsten anzutreffen bei Aluminiumlegierungenmit Durchmessern von oft weniger als 1 mm. Dies beeinträchtigt nicht nur die mechanischen Eigenschaften der Legierung, sondern auch die Luftdichtheit des Gussstücks erheblich.

b. Invasive Porosität

Invasive Porosität bezieht sich auf Poren, die durch Gase gebildet werden, die sich an der Oberflächenschicht der Sandform sammeln und in die Legierungsflüssigkeit eindringen.

c. Reaktive Porosität

Reaktive Porosität bezieht sich auf Poren, die in Gussstücken durch Gase entstehen, die durch chemische Reaktionen zwischen der in die Form gegossenen geschmolzenen Legierung und der Feuchtigkeit, dem Rost usw. im Formmaterial, den Kernträgern, den Kühlern oder der Schlacke entstehen.

Reaktive Porosität gibt es in vielen Arten und Formen. Poren, die durch chemische Reaktionen zwischen der Legierungsflüssigkeit und der Sandform entstehen, sind in der Regel 1-2 mm unter der Oberfläche des Gussteils verteilt. Nachdem die Oberfläche bearbeitet oder gereinigt wurde, werden viele kleine Löcher freigelegt, die als Poren unter der Oberfläche bezeichnet werden.

Poren stören die Kontinuität der Legierung, verringern die effektive tragende Fläche und verursachen Spannungskonzentrationen um die Poren herum, wodurch die mechanischen Eigenschaften der Gussstücke, insbesondere die Kerbschlagzähigkeit und die Ermüdungsfestigkeit. Dispergierte Poren können auch die Bildung von Mikroporosität fördern, was die Luftdichtheit des Gussstücks verringert.

a. Reduzieren Sie die Gasemission des Formsandes (Kernsand) und erhöhen Sie die Absaugleistung der Form.

b. Die Temperatur der Legierungsflüssigkeit kontrollieren, unnötige Überhitzung reduzieren und den ursprünglichen Gasgehalt der Legierungsflüssigkeit verringern.

c. Wenden Sie Druck an, um die Legierung zu verfestigen und das Austreten von Gas zu verhindern. Druckänderungen wirken sich direkt auf die Gasausscheidung aus. Wird zum Beispiel eine flüssige Aluminiumlegierung in einer Druckkammer bei 405-608 kPa (4-6 Atmosphären) kristallisiert, kann ein porenfreies Gussteil erhalten werden.

d. Versuchen Sie während des Schmelzens und Gießens, die Möglichkeit des Kontakts der Legierungsflüssigkeit mit Gasen zu verringern. Legen Sie beispielsweise eine Abdeckung auf, um die Oberfläche der Legierungsflüssigkeit zu schützen, oder verwenden Sie eine Vakuumschmelztechnik.

e. Entgasen Sie die Legierungsflüssigkeit. Zum Beispiel durch Einleiten von Chlorgas in die flüssige Aluminiumlegierung. Wenn ungelöst Chlorgasblasen aufsteigen, diffundieren die in der Aluminiumlegierungsflüssigkeit gelösten Wasserstoffatome kontinuierlich in die Chlorgasblasen und werden aus der Legierungsflüssigkeit entfernt.

f. Die Oberflächen von Kühlern, Kernträgern usw. dürfen nicht rostig oder ölig sein und müssen trocken gehalten werden usw.

(1) Definitionen von Erstarrung und Schrumpfung

Erstarrung ist der Vorgang, bei dem ein Stoff vom flüssigen in den festen Zustand übergeht.

Unter Schwindung versteht man die Volumenverringerung, die bei Gussstücken während des Erstarrungs- und Abkühlungsprozesses auftritt.

(2) Auswirkungen auf die Gussqualität

Wenn Erstarrung und Schrumpfung während des Abkühlungsprozesses des in die Form gegossenen flüssigen Metalls nicht angemessen kontrolliert werden, kann das Gussteil Fehler wie Lunker, Lunkerporosität, Gießspannungen, Verformungen und Risse entwickeln.

(1) Gussverfestigungsverfahren

Während der Erstarrung gibt es typischerweise drei Bereiche im Querschnitt des Gussteils: den Bereich der festen Phase, den Erstarrungsbereich und den Bereich der flüssigen Phase. Die Koexistenz von flüssigen und festen Phasen im Erstarrungsbereich beeinflusst die Qualität des Gussteils erheblich.

Die "Erstarrungsmethode" des Gießens wird aufgrund der Breite dieses Erstarrungsbereichs in die folgenden drei Typen unterteilt:

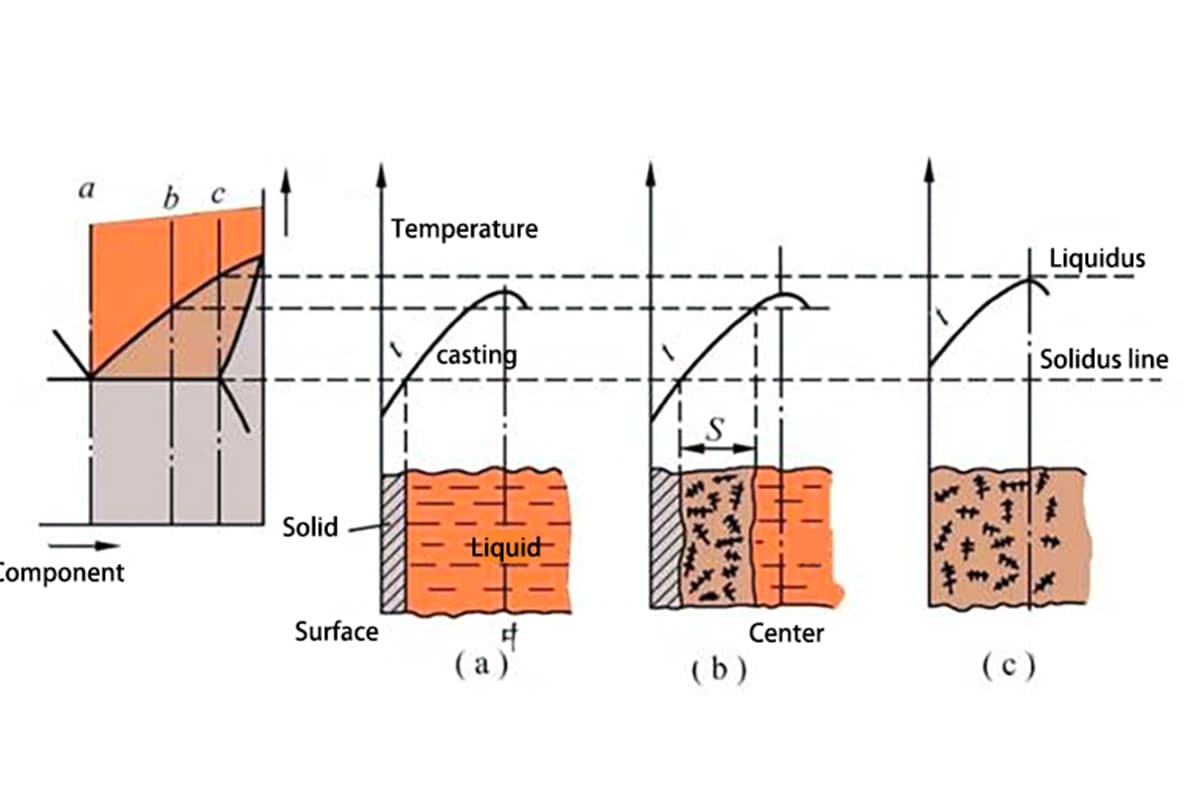

① Schichtweise Erstarrung

Reine Metalle oder eutektische Legierungen erstarren ohne eine koexistierende flüssige und feste Phase im Erstarrungsbereich, wie in Abbildung 2(a) dargestellt. Somit trennt eine klare Grenze (Erstarrungsfront) die äußere feste Schicht und die innere flüssige Schicht im Querschnitt.

Wenn die Temperatur sinkt, verdickt sich die feste Schicht, und die flüssige Schicht nimmt ab, bis die Erstarrungsfront das Zentrum erreicht. Diese Erstarrungsmethode wird als schichtweise Erstarrung bezeichnet.

② Pastöses Erstarren

Wenn der Kristallisationstemperaturbereich einer Legierung breit ist und die Temperaturverteilungskurve innerhalb des Gussteils relativ flach ist, bildet sich während einer bestimmten Erstarrungszeit keine feste Schicht auf der Gussoberfläche.

Stattdessen erstreckt sich der Erstarrungsbereich, in dem flüssige und feste Phasen koexistieren, über den gesamten Querschnitt, wie in Abbildung 1(C) dargestellt. Diese Erstarrungsmethode ähnelt der Zementerstarrung, die zunächst pastös ist, bevor sie sich verfestigt, und wird daher als pastöse Erstarrung bezeichnet.

③ Zwischenzeitliche Erstarrung

Die meisten Legierungen erstarren nach einer Methode, die zwischen den beiden oben genannten liegt und als Zwischenerstarrung bezeichnet wird.

Beziehung zwischen Gussverfestigung und Gussmängel:

Im Allgemeinen erleichtert die schichtweise Erstarrung das Auffüllen der Legierung und den Ausgleich der Schwindung, wodurch Lunker und Porosität vermieden werden. Bei der pastösen Erstarrung kann es schwierig sein, ein dichtes Gefüge zu erreichen.

(2) Hauptfaktoren, die die Erstarrungsmethoden beim Gießen beeinflussen

① Kristallisationstemperaturbereich der Legierung

Ein kleinerer Kristallisationstemperaturbereich einer Legierung führt zu einem engeren Erstarrungsbereich und zu einer Tendenz zur schichtweisen Erstarrung. Beim Sandguss beispielsweise erstarrt kohlenstoffarmer Stahl schichtweise, während kohlenstoffreicher Stahl mit einem breiten Kristallisationstemperaturbereich pastenförmig erstarrt.

② Temperaturgradient des Gussquerschnitts

Bei einem bestimmten Kristallisationstemperaturbereich einer Legierung hängt die Breite des Erstarrungsbereichs vom Temperaturgradienten des Gussquerschnitts ab, wie in Abbildung 2 dargestellt (T1→T2). Nimmt der Gradient der Gießtemperatur zu, verengt sich die entsprechende Erstarrungsfläche.

Der Temperaturgradient eines Gussstücks hängt hauptsächlich davon ab:

a. Legierungseigenschaften: Je niedriger die Erstarrungstemperatur einer Legierung, je höher ihre Wärmeleitfähigkeit und je größer ihre latente Kristallisationswärme, desto besser ist ihre Fähigkeit, interne Temperaturen auszugleichen, was zu einem geringeren Temperaturgefälle führt (wie bei den meisten Aluminiumlegierungen).

b. Wärmerückhaltevermögen der Form: Ein höherer Wärmerückhaltekoeffizient der Form erhöht ihre schnelle Abkühlungsfähigkeit, was zu einem größeren Temperaturgradienten beim Gießen führt.

c. Gießtemperatur: Eine höhere Gießtemperatur führt mehr Wärme in die Form ein und verringert den Temperaturgradienten des Gussteils.

d. Dicke der Gusswand: Dickere Gusswandstärken führen zu einem geringeren Temperaturgefälle.

Aus den obigen Ausführungen lässt sich schließen, dass Legierungen, die zu einer schichtweisen Erstarrung neigen (wie Grauguss, Aluminium-Silizium-Legierungen usw.), für das Gießen besser geeignet sind und nach Möglichkeit verwendet werden sollten.

Bei Legierungen, die zu pastöser Erstarrung neigen (z. B. Zinnbronze, Aluminium-Kupfer-Legierung, Sphäroguss usw.), sollten geeignete verfahrenstechnische Maßnahmen (z. B. Metallformguss) in Betracht gezogen werden, um ihre Erstarrungsfläche zu verringern.

(1) Prinzip und Prozess des Schrumpfens von Legierungen

Die Struktur einer flüssigen Legierung besteht aus atomaren Clustern und "Hohlräumen". Die Atome in den Clustern sind geordnet angeordnet, aber der Abstand zwischen den Atomen ist größer als im festen Zustand. Wenn die flüssige Legierung in die Form gegossen wird, sinkt die Temperatur weiter, die Hohlräume nehmen ab, die Atomabstände verkürzen sich, und das Volumen der flüssigen Legierung nimmt ab.

Wenn die flüssige Legierung erstarrt, verschwinden die Hohlräume, und die Atomabstände verkürzen sich weiter. Während des Abkühlens auf Raumtemperatur nach der Erstarrung verringern sich die Atomabstände weiter.

Die Schrumpfung einer Legierung von der Gießtemperatur bis zur Raumtemperatur durchläuft die folgenden drei Stufen:

①Schrumpfen der Flüssigkeit

Dies ist die Schrumpfung der Legierung von der Gießtemperatur bis zum Beginn der Erstarrung (Liquidustemperatur), während sich die Legierung im flüssigen Zustand befindet. Sie führt zu einem Absinken des Flüssigkeitsspiegels im Formhohlraum.

②Erstarrungsschwindung

Dies ist die Schrumpfung der Legierung vom Beginn der Erstarrung bis zum Ende der Erstarrung. Im Allgemeinen äußert sich die Erstarrungsschrumpfung immer noch hauptsächlich in einem Absinken des Flüssigkeitsspiegels.

③Schrumpfung im festen Zustand

Dies ist die Schrumpfung der Legierung vom Ende der Erstarrung bis zur Raumtemperatur, wenn sich die Legierung in einem festen Zustand befindet. Die Schrumpfung in diesem Stadium ist durch eine Abnahme der linearen Abmessungen des Gussstücks gekennzeichnet.

Die Flüssigkeits- und Erstarrungsschrumpfung einer Legierung sind die Hauptursachen für Lunker und Porosität in einem Gussstück, während die Festkörperschrumpfung die Hauptursache für Spannungen, Verformungen und Risse im Gussstück ist und sich direkt auf die Maßhaltigkeit des Gussstücks auswirkt.

(2) Die wichtigsten Faktoren, die die Legierungsschrumpfung beeinflussen

①Legierung Chemische Zusammensetzung

Verschiedene Legierungen haben unterschiedliche Schrumpfungsraten. Von den üblicherweise verwendeten Legierungen hat Stahlguss die höchste Schrumpfungsrate, während Grauguss die niedrigste aufweist. Der Grund für die sehr geringe Schrumpfungsrate von Grauguss ist, dass der meiste Kohlenstoff in Form von Graphit vorliegt, der ein großes spezifisches Volumen hat. Die Volumenausdehnung, die durch die Ausscheidung von Graphit während des Kristallisationsprozesses entsteht, gleicht einen Teil der Schrumpfung der Legierung aus.

Tabelle 1 Schrumpfungsraten verschiedener Legierungen

| Legierungstyp | Massenanteil von Kohlenstoff | Gießtemperatur /℃ | Flüssigkeitsschrumpfung | Gerinnungsschrumpfung | Festkörper-Schrumpfung | Schrumpfung des Gesamtvolumens |

| Gegossener Kohlenstoffstahl | 0.35% | 1610 | 1.6% | 3% | 7.8% | 12.46% |

| Weißes Gusseisen | 3.00% | 1400 | 2.4% | 4.2% | 5.4~6.3% | 12-12.9% |

| Grauguss | 3.50% | 1400 | 3.5% | 0.1% | 3.3~4.2% | 6.9~7.8% |

②Gießtemperatur

Je höher die Gießtemperatur ist, desto größer ist die Flüssigkeitsschrumpfung der Legierung.

③Formbedingungen und Gussstruktur

Die tatsächliche Schrumpfung eines Gussstücks unterscheidet sich von der freien Schrumpfung einer Legierung. Sie wird durch die Form und den Kern behindert. Da das Gussstück eine komplexe Struktur und eine ungleichmäßige Wandstärke aufweist, wird die Schrumpfung auch durch die gegenseitigen Zwänge der verschiedenen Teile während der Abkühlung behindert.

Als Porosität und Schrumpfung werden die Löcher bezeichnet, die sich im fertig erstarrten Teil eines Gussstücks bilden, wenn die Flüssigkeitsschwindung und die Erstarrungsschwindung der Legierung nicht durch die flüssige Legierung ausgeglichen werden. Größere, konzentrierte Hohlräume werden als Porosität bezeichnet, während kleine, verstreute Hohlräume als Lunker bezeichnet werden.

Der Schaden - Porosität und Schrumpfung verringern die effektive tragende Fläche des Gussteils, was zu Spannungskonzentrationen führt und somit die mechanischen Eigenschaften beeinträchtigt. Bei Teilen, die luftdicht sein müssen, können Porosität und Schrumpfung zu Undichtigkeiten führen und die Luftdichtheit ernsthaft beeinträchtigen. Daher gehören Porosität und Schrumpfung zu den wichtigsten Gussfehlern.

① Der Prozess der Porositätsbildung

Wenn die flüssige Legierung in eine zylindrische Form gegossen wird, sinkt die Temperatur der flüssigen Legierung aufgrund der Kühlwirkung der Form allmählich ab. Die Schrumpfung der Flüssigkeit setzt sich fort, aber wenn der Anguss nicht erstarrt, ist der Formhohlraum immer gefüllt (siehe Abbildung 3(a)).

Wenn die Temperatur sinkt, erstarrt die Oberfläche des Gussstücks zunächst zu einer harten Schale und verschließt gleichzeitig den Anguss (siehe Abbildung 3(b)). Bei weiterer Abkühlung schrumpft das flüssige Metall im Inneren der Schale weiter und gleicht so die Erstarrungsschrumpfung aus, die bei der Bildung der Schale aufgetreten ist.

Da die Schrumpfung der Flüssigkeit und die Erstarrungsschrumpfung weitaus größer sind als die Schrumpfung der festen Schale, sinkt der Flüssigkeitsstand und löst sich von der Oberseite der Schale (siehe Abbildung 3(c)). Dies setzt sich fort, wobei die Schale dicker wird und der Flüssigkeitsstand sinkt.

Nachdem das Metall vollständig erstarrt ist, bildet sich an der Oberseite des Gussteils eine kegelförmige Porosität (siehe Abbildung 3(d)). Wenn das Gussstück weiter auf Raumtemperatur abkühlt, schrumpft sein Volumen leicht, wodurch sich das Volumen der Porosität verringert (siehe Abbildung 3(e)). Wenn am oberen Ende des Gussstücks ein Speiser eingerichtet wird, wandert die Porosität zum Speiser.

② Orte der Porosität

Im Allgemeinen tritt sie im zuletzt erstarrten Bereich des Gussstücks auf, z. B. im oberen oder mittleren Teil des Gussstücks, in der Nähe des Angusses oder dort, wo die Gusswand dicker ist.

③ Bildung von Schrumpfung

Dies ist auf eine unzureichende Kompensation der Schwindung im letzten erstarrten Bereich des Gussstücks zurückzuführen oder darauf, dass die Legierung in einem pastösen Zustand erstarrt und die kleinen, durch dendritische Kristalle getrennten flüssigen Bereiche keine Schwindungskompensation erhalten.

Die Schwindung wird in Makro- und Mikroschwindung unterteilt. Bei der Makroschwindung handelt es sich um kleine, mit bloßem Auge oder unter einer Lupe sichtbare Löcher, die häufig in der Mittelachse des Gussstücks oder unterhalb der Porosität verteilt sind (Abbildung 4). Bei der Mikroschwindung handelt es sich um winzige, zwischen den Körnern verteilte Löcher, die nur unter einem Mikroskop sichtbar sind.

Diese Art der Schrumpfung ist weiter verbreitet und erstreckt sich manchmal über den gesamten Abschnitt. Mikroschrumpfung lässt sich nur schwer vollständig vermeiden und wird bei allgemeinen Gussstücken in der Regel nicht als Mangel behandelt. Bei Gussstücken mit hohen Anforderungen an die Luftdichtheit, die mechanischen Eigenschaften, die physikalischen Eigenschaften oder die chemischen Eigenschaften muss versucht werden, sie zu reduzieren.

Verschiedene Gusslegierungen neigen unterschiedlich stark zur Bildung von Porosität und Schrumpfung. Schichterstarrungslegierungen (reine Metalle, eutektische Legierungen oder Legierungen mit einem engen Kristallisationstemperaturbereich) neigen stark zur Porosität und wenig zur Schrumpfung.

Pastös erstarrende Legierungen neigen zwar weniger zu Porosität, sind aber sehr anfällig für Schrumpfung. Da einige Prozessmaßnahmen die Erstarrungsart des Gussteils steuern können, lassen sich Porosität und Schrumpfung innerhalb eines bestimmten Bereichs gegenseitig umwandeln.

① Umsetzung der "gerichteten Erstarrung"

Um Lunker und Porosität zu vermeiden, sollte das Gussteil nach dem Prinzip der "gerichteten Erstarrung" erstarren. Dieses Prinzip bezieht sich auf den Einsatz verschiedener technischer Maßnahmen, um einen zunehmenden Temperaturgradienten von dem Teil des Gussstücks, der am weitesten vom Anschnitt entfernt ist, zum Anschnitt selbst herzustellen.

Die Erstarrung beginnt an dem Teil, das am weitesten vom Anschnitt entfernt ist, und schreitet allmählich in Richtung Anschnitt voran, wobei der Anschnitt selbst als letztes erstarrt. Dieses Verfahren erleichtert die effektive Erstarrungsschrumpfung, verlagert die Lunker zum Anschnitt und führt zu dichteren Gussteilen.

Daher sollte der Anschnitt an der dicksten und höchsten Stelle des Gussstücks platziert werden und ausreichend groß sein. Wenn möglich, sollte der Anguss auf dem Anschnitt platziert werden, damit das geschmolzene Metall zuerst durch den Anschnitt fließen kann.

Gleichzeitig können an einigen besonders dicken Teilen des Gussteils (wie in Abbildung 5 dargestellt) Kokillen angebracht werden, um die Abkühlung zu beschleunigen und die Wirkung der Erstarrungsschrumpfung des Anschnitts zu maximieren.

Ein Nachteil der gerichteten Erstarrung sind die erheblichen Temperaturunterschiede im Gussteil, die zu erheblichen thermischen Spannungen und potenziellen Verformungen oder Rissen im Gussteil führen.

Außerdem erhöht der Anschnitt den Metallverbrauch und die Reinigungskosten. Gerichtetes Erstarren wird in der Regel für Legierungen mit hohen Schrumpfungsraten und engen Erstarrungstemperaturbereichen (wie Stahlguss, Temperguss und Messing) sowie für Gussteile mit erheblichen Unterschieden in der Wandstärke und hohen Anforderungen an die Luftdichtheit verwendet.

② Druckkompensation

Dazu wird die Form in eine Druckkammer gestellt. Nach dem Gießen wird die Druckkammer schnell geschlossen, so dass das Gussteil unter Druck erstarrt und Porosität und Lunker beseitigt werden. Dieses Verfahren wird auch als "Drucktopfgießen" bezeichnet.

③ Verwendung der Imprägnierungstechnologie zur Verhinderung von Leckagen aufgrund von Schrumpfungshohlräumen und Porosität

Dabei wird ein gelartiges Imprägniermittel in die Hohlräume des Gussteils infiltriert, das dann aushärtet und sich mit den Wänden der Gusshohlräume verbindet, um eine Dichtigkeit zu erreichen.

Bestimmung der Lage von Schwindungshohlräumen und Porosität

Um Lunker und Porosität zu vermeiden, ist es wichtig, ihre Lage im Gussstück bei der Entwicklung des Gießverfahrens genau zu beurteilen, damit die erforderlichen technischen Maßnahmen ergriffen werden können. Die Lage von Lunkern und Porosität wird im Allgemeinen mit der Isothermenlinienmethode oder der Inkreismethode bestimmt.

① Isotherme Linienmethode

Bei diesem Verfahren werden Punkte des Gussstücks, die gleichzeitig die Erstarrungstemperatur erreichen, miteinander verbunden, um Isothermenlinien zu bilden, die auf den Wärmeabgabebedingungen verschiedener Teile des Gussstücks basieren. Dies geschieht Schicht für Schicht, bis sich die Isothermenlinien auf dem engsten Querschnitt berühren.

Auf diese Weise kann der zuletzt erstarrende Teil des Gussstücks, d. h. die Lage der Lunker und der Porosität, bestimmt werden. Abbildung 6(a) zeigt die mit der Isothermenlinienmethode ermittelte Position des Lunkerraums und Abbildung 6(b) die tatsächliche Position des Lunkerraums am Gussteil, die im Wesentlichen übereinstimmen.

② Beschrifteter Kreis Methode

Diese Methode wird häufig verwendet, um die Lage von Lunkerstellen an den sich schneidenden Wänden des Gussteils zu bestimmen, wie in Abbildung 7(a) dargestellt. An dem Teil mit dem größten Inkreisdurchmesser (als "Hot Spot" bezeichnet), an dem sich mehr Metall ansammelt, erfolgt die Erstarrung in der Regel als letztes, was leicht zu Lunker und Porosität führt (Abbildung 7(b)).

Definition:

Die durch die behinderte Festkörperschrumpfung eines Gussstücks verursachte Spannung wird als Gießspannung bezeichnet. Die Gießspannung kann in drei Arten unterteilt werden:

Mechanische Belastung:

Diese Art von Spannung ist vorübergehend und entsteht durch die mechanische Behinderung der Schrumpfung des Gussteils. Sobald das mechanische Hindernis beseitigt ist, verschwinden die Spannungen. Zu den Ursachen für die mechanische Behinderung gehören die hohe Temperaturbeständigkeit des Formsandes (Kernsandes), die schlechte Kollabierbarkeit und die Behinderung durch die Sandkastenbänder und Kernabdrücke.

Thermische Belastung:

Diese EigenspannungDie als thermische Spannungen bezeichneten Spannungen entstehen durch unterschiedliche Abkühlungsgeschwindigkeiten der verschiedenen Teile des Gussteils, was zu einer ungleichmäßigen Schrumpfung innerhalb desselben Zeitraums führt, und es bestehen Zwänge zwischen diesen Teilen. Diese thermischen Spannungen bleiben auch nach dem Abkühlen des Gussteils auf Raumtemperatur bestehen und werden daher auch als Eigenspannung.

Phasenwechsel-Stress:

Volumenänderungen, die durch Phasenänderungen in der Legierung unter elastischen Bedingungen verursacht werden, können zu Phasenwechselspannungen führen. Wenn verschiedene Teile des Gussstücks unterschiedlich schnell abkühlen, finden die Phasenwechsel nicht gleichzeitig statt, was zu dieser Spannung führt.

Die Gießspannung ist die algebraische Summe aus thermischer Spannung, mechanischer Spannung und Phasenwechselspannung. Je nach Situation können sich diese drei Spannungen überschneiden oder einander entgegenwirken. Das Vorhandensein von Gussspannungen kann eine Reihe von negativen Auswirkungen haben, wie z. B. Verformung und Risse im Gussteil, Verringerung der Tragfähigkeit und Beeinträchtigung der Bearbeitungsgenauigkeit.

① Technologische Aspekte:

a. Die Erstarrung des Gussstücks sollte nach dem Prinzip der "simultanen Erstarrung" erfolgen. Um dies zu erreichen, sollte das Anschnittsystem im dünnwandigen Bereich platziert werden und die Kokille im dickwandigen Bereich. Dadurch wird sichergestellt, dass der Temperaturunterschied zwischen den verschiedenen Teilen des Gussstücks minimiert wird und eine gleichzeitige Erstarrung stattfindet, wodurch die thermische Belastung auf das niedrigste Niveau reduziert wird. Es ist zu beachten, dass der zentrale Bereich des Gussteils zu diesem Zeitpunkt häufig Schwindungsporosität und unzureichende Verdichtung aufweist.

b. Durch die Verbesserung der Kollapsfähigkeit der Form und des Kerns, das Entfernen des Sandes und das Packen des Kastens so früh wie möglich, um mechanische Hindernisse zu beseitigen, und das langsame Abkühlen des Gussteils in einer Wärmekonservierungsgrube können ebenfalls Gießspannungen reduziert werden.

② Struktureller Aufbau:

Streben Sie eine einfache Struktur mit gleichmäßiger Wandstärke und allmählichen Übergängen von dünnen zu dicken Wänden an, um Temperaturunterschiede zu verringern und jedem Teil ein freieres Schrumpfen zu ermöglichen.

③ Thermische Spannungen in Gussteilen können durch Methoden wie natürliche und künstliche Alterung beseitigt werden.

① Verformung:

Gussstücke, die unter Spannung stehen, befinden sich in einem instabilen Zustand und bauen die Spannung spontan durch Verformung ab, um einen stabilen Zustand zu erreichen. Es liegt auf der Hand, dass die Spannung im Gussteil nur dann abgebaut oder beseitigt werden kann, wenn sich die elastisch gedehnten Teile zusammenziehen und die elastisch gestauchten Teile ausdehnen.

Die Richtung der Verformung von T-förmigen Gussstücken wird durch die gestrichelte Linie in Abbildung 9(a) dargestellt. Das liegt daran, dass nach dem Abkühlen des T-förmigen Gussstücks die dicke Wand unter Spannung und die dünne Wand unter Druck steht, ähnlich wie zwei Federn unterschiedlicher Länge (Abbildung 9(b)). Die kürzere Feder oben wird gedehnt und die längere Feder unten wird zusammengedrückt, um die gleiche Länge zu erhalten (Abbildung 9(c)).

Diese Federkombination ist jedoch instabil und strebt danach, den ursprünglichen Gleichgewichtszustand wiederherzustellen. Daher kommt es zu einer Biegeverformung, die der oben beschriebenen Situation ähnelt (Abbildung 9(d)).

Gefahr, Gegenmaßnahmen:

Die grundlegende Maßnahme zur Vermeidung von Gussstückverformungen ist die Reduzierung der inneren Gussstückspannungen. Streben Sie zum Beispiel in der Konstruktionsphase eine gleichmäßige Wandstärke des Gussteils an. Versuchen Sie bei der Einrichtung von Gießverfahren, alle Teile des Gussstücks gleichzeitig abzukühlen und die Einfallfähigkeit des Formsandes (Kerns) zu erhöhen.

Bei der Herstellung von Modellen kann die Methode der umgekehrten Verformung angewandt werden, d. h. das Modell wird im Voraus in einer Form hergestellt, die der Verformung des Gussteils entgegengesetzt ist, um die Verformung des Gussteils zu kompensieren. Die in Abbildung 10 dargestellte Werkzeugmaschinenbasis weist aufgrund der dicken Schienen und dünnen Seitenwände nach dem Gießen eine Biegeverformung auf. Wenn das Modell mit der entgegengesetzten Krümmung hergestellt wird, die durch die doppelt gepunktete Linie dargestellt wird, sind die Schienen nach dem Gießen gerade.

Es ist darauf hinzuweisen, dass nach der Verformung des Gussteils die Gussspannungen oft nur reduziert, aber nicht vollständig beseitigt werden können. Nach der Bearbeitung verursacht das Spannungsungleichgewicht im Teil eine weitere Verformung, die die Bearbeitungsgenauigkeit beeinträchtigt. Daher sollte bei wichtigen Gussteilen vor der Bearbeitung ein Spannungsarmglühen durchgeführt werden.

② Risse:

Wenn die Gießspannung die jeweilige Festigkeitsgrenze des Werkstoffs überschreitet, können im Gussteil Risse entstehen.

Risse können unterteilt werden in Heißrisse und kalte Risse.

Sie entstehen bei hohen Temperaturen und gehören zu den häufigsten Gussfehlern bei der Herstellung von Stahlguss, schmiedbaren Gusseisenrohlingen und einigen Leichtmetallgussstücken. Ihre Merkmale sind: die Rissform ist gewunden und unregelmäßig, die Rissoberfläche erscheint oxidiert (die Oberfläche des Stahlgussrisses erscheint fast schwarz, während die Aluminiumlegierung dunkelgrau ist), und der Riss verläuft entlang der Korngrenzen. Heißrisse treten häufig in den zuletzt erstarrten Teilen der Gussstücke oder an der Oberfläche auf, wo eine Spannungskonzentration wahrscheinlich ist.

Kalte Risse:

Diese werden bei niedrigen Temperaturen geformt. Legierungen mit geringer Plastizität, hoher Sprödigkeit und geringer Wärmeleitfähigkeit, wie z. B. weißes Gusseisen, kohlenstoffreicher Stahlund einige legierte Stähle sind anfällig für Kaltrisse. Ihre Merkmale sind: Die Rissform ist eine durchgehende gerade Linie oder eine glatte Kurve, die oft durch die Körner verläuft. Die Rissoberfläche ist sauber, mit metallischem Glanz oder einer leichten Oxidationsfarbe. Kaltrisse treten häufig in zugfesten Teilen des Gussstücks auf, insbesondere in Bereichen mit Spannungskonzentration, wie z. B. in scharfen Innenecken, Lunker und in der Nähe von nichtmetallischen Einschlüssen.

Gefahr, Gegenmaßnahmen:

Faktoren, die die Gießspannung oder die Sprödigkeit der Legierung verringern (wie die Verringerung des Schwefel- und Phosphorgehalts im Stahl), wirken sich positiv auf die Vermeidung von Rissen aus.