Was macht rostfreien Stahl so widerstandsfähig und vielseitig? Das Geheimnis liegt in seinen Legierungselementen. In diesem Artikel erfahren Sie, wie Elemente wie Chrom, Nickel und Molybdän die Korrosionsbeständigkeit und die mechanischen Eigenschaften von rostfreiem Stahl verbessern. Von Küchengeräten bis hin zur Luft- und Raumfahrttechnik sorgt die richtige Mischung dieser Elemente für hervorragende Leistung und Haltbarkeit. Erforschen Sie mit uns die wissenschaftlichen Grundlagen dieses unverzichtbaren Werkstoffs und erfahren Sie, wie jeder einzelne Bestandteil dazu beiträgt, dass rostfreier Stahl ein Kraftpaket für verschiedene Anwendungen ist. Tauchen Sie ein in das faszinierende Zusammenspiel der Elemente, die seine hervorragende Qualität ausmachen.

1. Nach der chemischen Zusammensetzungkann sie unterteilt werden in: Chrom-EdelstahlChrom-Nickel-Edelstahl, Chrom-Mangan-Edelstahl, Chrom-Nickel-Molybdän-Edelstahl, Edelstahl mit sehr niedrigem Kohlenstoffgehalt, Edelstahl mit hohem Molybdängehalt, hochreiner Edelstahl usw.

2. Entsprechend der metallographischen Strukturkann sie unterteilt werden in: martensitischer rostfreier Stahlferritischer rostfreier Stahl, austenitischer rostfreier Stahl, austenitischer ferritischer rostfreier Stahl, usw.

3. Entsprechend den Leistungsmerkmalen und Verwendungen von Stahlwie z.B. salpetersäurebeständiger (salpetersäurehaltiger) Edelstahl, schwefelsäurebeständiger Edelstahl, lochfraßbeständiger Edelstahl, spannungsbeständiger Edelstahl, hochfester Edelstahl, etc.

4. Entsprechend der funktionalen Eigenschaften von Stahl: wie z. B. nichtrostender Tieftemperaturstahl, nichtmagnetischer nichtrostender Stahl, nichtrostender Automatenstahl, superplastischer nichtrostender Stahl, usw.

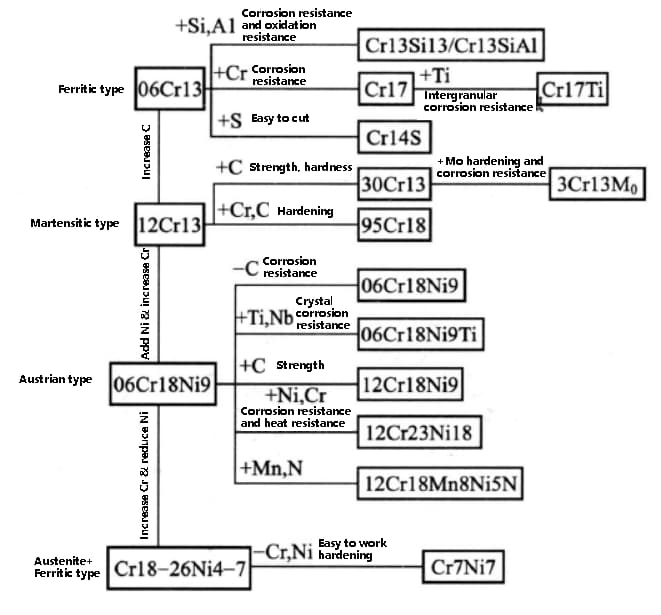

Der Entwicklungsprozess der nichtrostenden Stahlsorten ist in der nachstehenden Abbildung dargestellt:

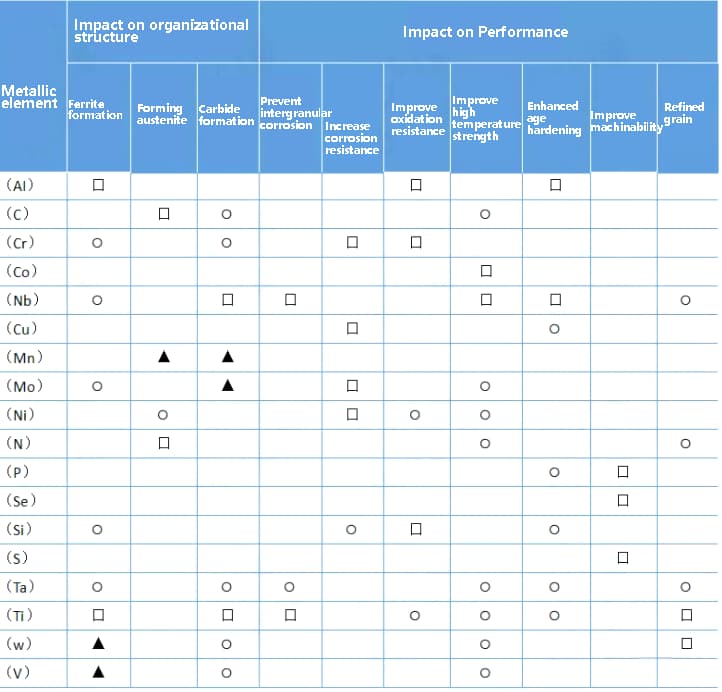

Anmerkung: 口 - starke Wirkung, ⚪-- mäßige Wirkung, ▲ - schwache Wirkung

(1) Um eine stabile anodische Polarisationskurve der Passivierungszone für ein bestimmtes Medium zu erreichen, muss der nichtrostende Stahl entsprechend vorbereitet werden.

(2) Die Erhöhung des Elektrodenpotentials des Edelstahlsubstrats bei gleichzeitiger Verringerung der elektromotorischen Kraft der korrosiven galvanischen Zelle kann zur Verbesserung der Korrosionsbeständigkeit beitragen.

(3) Die Verbesserung der einphasigen Struktur des Stahls und die Verringerung der Anzahl der Mikrobatterien können seine Korrosionsbeständigkeit verbessern.

(4) Um einen stabilen Schutzfilm auf der Stahloberfläche zu bilden, kann die Zugabe von Elementen wie Silizium, Aluminium und Chrom in vielen Korrosions- und Oxidationssituationen zur Bildung eines dichten Schutzfilms beitragen und so die Korrosionsbeständigkeit des Stahls erhöhen.

(5) Die Beseitigung oder Verringerung verschiedener ungleichmäßiger Erscheinungen im Stahl ist ebenfalls ein wichtiger Schritt zur Verbesserung seiner Korrosionsbeständigkeit.

Die Zugabe von Legierungselementen zum Stahl ist die wichtigste Methode zur Verbesserung der Korrosionsbeständigkeit.

Die Zugabe verschiedener Legierungselemente kann auf eine oder mehrere Arten gleichzeitig wirken, um die Korrosionsbeständigkeit von Stahl zu verbessern.

Die Art und der Gehalt an Legierungselementen haben einen direkten Einfluss auf die Korrosionsbeständigkeit von nichtrostendem Stahl. Die Hauptfunktion der Legierungselemente besteht darin, die Polarisationsleistung von Eisen und das Elektrodenpotential zu beeinflussen.

Der anodische Polarisationsprozess von häufig verwendeten Metallen wie Fe, Cr, Ni und Ti folgt einem einzigartigen Polarisationsmuster.

Nach dem Durchgang der Anode steigt das Anodenpotential an, und der Anodenstrom (Korrosionsrate) ändert sich entsprechend, fast nach dem gleichen Muster.

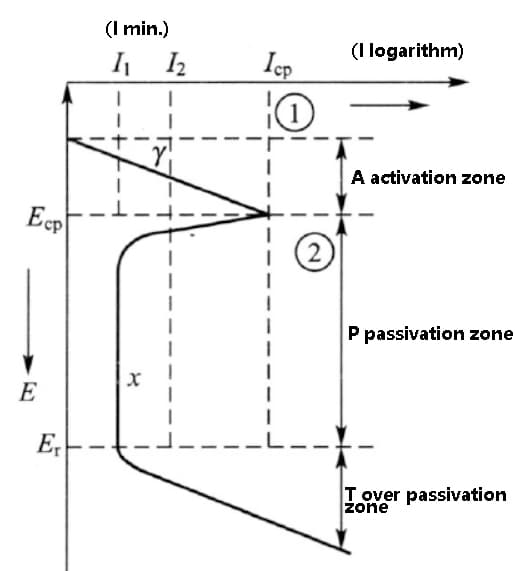

Die typische Form der Polarisationskurve ist in der folgenden Abbildung dargestellt.

Wenn das anodische Polarisationspotential steigt, nimmt der Korrosionsstrom nicht gleichmäßig ab. Stattdessen steigt er zunächst an, sinkt dann auf ein Minimum und hält diesen Strom über eine bestimmte Phase des Potenzialanstiegs aufrecht, bevor er wieder ansteigt.

Diese Polarisationskurve wird als anodische Polarisationskurve mit Aktivierungs- und Passivierungsübergang bezeichnet. Sie ist in drei Bereiche unterteilt: den Aktivierungsbereich (A), den Passivierungsbereich (B) und den Überpassivierungsbereich (T).

Abb. Anodische Polarisationskurve von aktivierten und passivierten Übergangsmetallen

Die Polarisierung spielt eine wichtige Rolle bei der Verbesserung der Korrosionsbeständigkeit von Metallen. Faktoren, die die anodische oder kathodische Polarisation verstärken, können die Korrosionsbeständigkeit erhöhen, während Faktoren der Depolarisation sie verringern können.

Verschiedene Legierungselemente haben unterschiedliche Auswirkungen auf die Polarisationseigenschaften von Eisen. Elemente, die die Passivierungszone erweitern, wodurch das Potenzial der ECP- und P-Zone verringert und das Potenzial des Er-Punktes erhöht wird, können die Korrosionsbeständigkeit von Stahl verbessern. Auf der anderen Seite können alle Elemente, die die Passivierungsleistung erhöhen, wodurch sich die ICP- und I1-Punkte nach links verschieben, den Korrosionsstrom verringern und die Korrosionsbeständigkeit verbessern.

Elemente, die das Er-Punkt-Potenzial erhöhen, verringern tendenziell die Lochfraßkorrosion, denn wenn das Potenzial in der Nähe des Überpassivierungspotenzials schwankt und das Er-Punkt-Potenzial niedrig ist, kann es zu einem lokalen Zusammenbruch des Passivierungsfilms kommen, was zu Lochfraßkorrosion führt.

Unter den üblicherweise in Stahl verwendeten Legierungselementen kann Cr die Passivierungsleistung von reinem Eisen erheblich verbessern, das Potenzial der Punkte Ecp, Ep und Er erhöhen und die Position der Punkte Icp und I1 nach links verschieben. Daher ist es das wirksamste Element zur Verbesserung der Korrosionsbeständigkeit von Eisen.

Neben Cr können auch Legierungselemente wie Ni, Si, Mo usw. die Passivierungsleistung verbessern und die Passivierungszone in unterschiedlichem Maße erweitern.

Mo zum Beispiel verbessert nicht nur die Passivierungsleistung von Eisen, sondern erhöht auch das Potenzial des Er-Punkts, was die Lochkorrosionsbeständigkeit von Eisen verbessert.

Im Allgemeinen ist das Elektrodenpotential eines Metallmischkristalls niedriger als das anderer Verbindungen. Daher ist es wahrscheinlicher, dass der Metallmischkristall während des Korrosionsprozesses als Anode korrodiert.

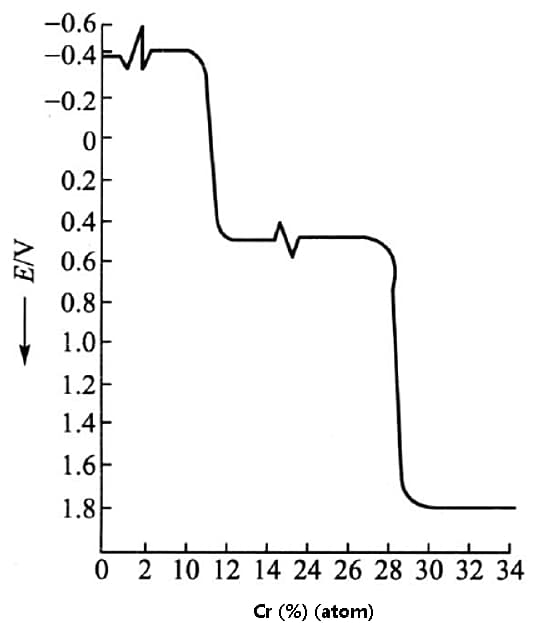

Eine Möglichkeit, die Korrosionsbeständigkeit von Eisen zu verbessern, besteht darin, sein Elektrodenpotenzial zu erhöhen. Studien haben gezeigt, dass die Zugabe von Cr zu Eisen, um eine feste Lösung zu bilden, das Elektrodenpotenzial des resultierenden Materials deutlich erhöhen kann, wie in der Abbildung unten dargestellt.

Durch Anhebung des Elektrodenpotentials eines Werkstoffs kann dessen Korrosionsbeständigkeit deutlich verbessert werden.

Abb. Auswirkung von Chrom auf das Elektrodenpotential einer Fe-Cr-Legierung

Aufgrund der guten Wirkung von Chrom auf die Eisenpassivierung und das Elektrodenpotenzial ist Chrom zum wichtigsten Legierungselement verschiedener nichtrostender Stähle geworden.

Die Matrixstruktur von nichtrostendem Stahl ist entscheidend für das Erreichen der gewünschten mechanischen und verfahrenstechnischen Eigenschaften sowie für die Gewährleistung einer hervorragenden Korrosionsbeständigkeit.

Zwei Arten von nichtrostenden Stählen, einphasige ferritische Stähle und einphasige austenitische Stähle, weisen eine hervorragende Korrosionsbeständigkeit auf.

Die Wirkung von Legierungselementen auf die Matrixstruktur hängt in erster Linie davon ab, ob sie als Ferrit (α)-Stabilisatoren wirken oder Austenit (γ) Stabilisatoren.

Wenn das stabilisierende Element vorherrscht, kann einphasiger α-Edelstahl erhalten werden; andernfalls erhält man einphasigen γ-Edelstahl.

1. Chrom

Chrom ist das wichtigste Element, das die Korrosionsbeständigkeit von nichtrostendem Stahl bestimmt. Wenn der Chromgehalt (Atomverhältnis) zwischen 1/8 und 2/8 liegt, springt das Elektrodenpotential von Eisen an, was zu einer Verbesserung der Korrosionsbeständigkeit des Stahls führt. Chrom ist auch ein stabilisierendes Element, das zur Verbesserung der allgemeinen Haltbarkeit des Materials beiträgt.

Ein Grund dafür ist, dass Chromoxid relativ dicht ist und einen Schutzfilm bilden kann, der der Korrosion widersteht.

2. Kohlenstoff und Stickstoff

Kohlenstoff spielt bei der Herstellung von rostfreiem Stahl eine wesentliche Rolle, da er eine starke Stabilisierung der Austenitmit einer Stabilisierungsfähigkeit, die etwa 30 Mal größer ist als die von Nickel. Außerdem ist Kohlenstoff das Hauptelement, das zur Verstärkung von rostfreiem Stahl verwendet wird. Allerdings kann Kohlenstoff auch eine Reihe von Karbiden mit Chrom bilden, was die Korrosionsbeständigkeit von nichtrostendem Stahl erheblich beeinträchtigen kann. Außerdem kann Kohlenstoff die Verarbeitungs- und Schweißeigenschaften von rostfreiem Stahl verschlechtern und dazu führen, dass ferritischer rostfreier Stahl spröde wird.

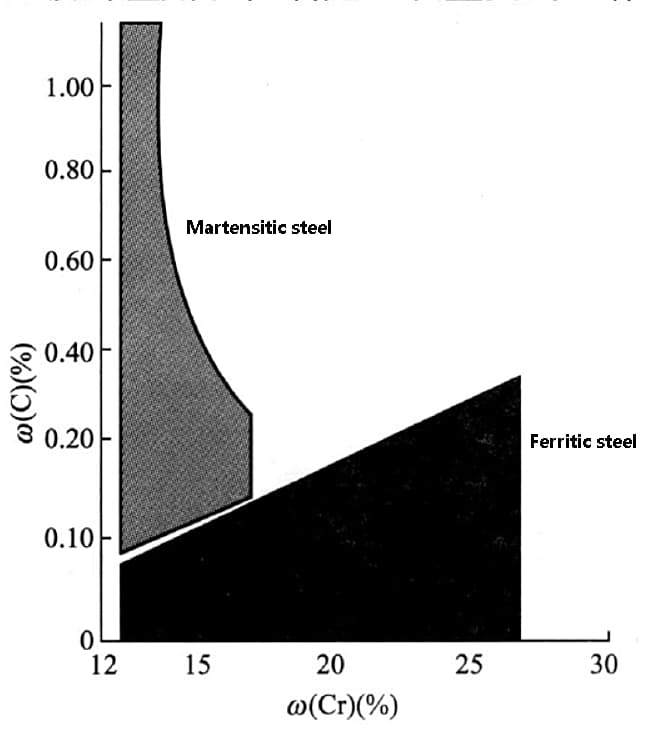

Daher ist es von entscheidender Bedeutung, den Kohlenstoffgehalt bei der Herstellung und Entwicklung von nichtrostendem Stahl sorgfältig zu kontrollieren und einzusetzen. Die Kombination von Kohlenstoff und Chrom hat einen erheblichen Einfluss auf die Bildung von Strukturen aus nichtrostendem Stahl, wie die folgende Abbildung zeigt.

Die Abbildung zeigt, dass die Kohlenstoffgehalt niedrig und der Chromgehalt hoch ist, erhält man ein Ferritgefüge, während bei hohem Kohlenstoff- und niedrigem Chromgehalt ein Martensitgefüge entsteht.

Bei nichtrostendem Chromstahl führt eine Erhöhung des Kohlenstoffgehalts zur Bildung von Martensit wenn der Chromgehalt unter 17% liegt. Andererseits führt ein niedriger Kohlenstoffgehalt und ein Chromgehalt von 13% zur Bildung von ferritischer rostfreier Stahl.

Wenn der Chromgehalt von 13% auf 27% ansteigt, nimmt die Fähigkeit zur Stabilisierung des Ferrits zu, was wiederum zu einem Anstieg des Kohlenstoffgehalts führt (von 0,05% auf 0,2%). Trotz des Anstiegs des Kohlenstoffgehalts kann die Ferritmatrix beibehalten werden.

Abb. Auswirkung von Kohlenstoff und Chrom auf das Gefüge von nichtrostendem Stahl

3. Nickel

Nickel ist eines der drei wichtigen Elemente in nichtrostendem Stahl, da es die Korrosionsbeständigkeit des Materials verbessern kann. Als γ-Phasenstabilisator ist Nickel der Hauptbestandteil, der erforderlich ist, um einphasigen Austenit zu erhalten und dessen Bildung in nichtrostendem Stahl zu fördern.

Einer der wichtigsten Vorteile von Nickel besteht darin, dass es die Frau Punktund hält den Austenit bei sehr niedrigen Temperaturen (-50 ℃) stabil, ohne dass es zu einer martensitischen Umwandlung kommt. Eine Erhöhung des Nickelgehalts verringert jedoch die Löslichkeit von Kohlenstoff und Stickstoff in austenitischem Stahl und erhöht damit die Tendenz zur Desolvatisierung und Ausscheidung dieser Verbindungen.

Mit zunehmendem Nickelgehalt steigt der kritische Kohlenstoffgehalt von interkristalline Korrosion abnimmt, wodurch der Stahl anfälliger für diese Art von Korrosion wird. Der Einfluss von Nickel auf die Lochfraß- und Spaltkorrosionsbeständigkeit von austenitischem nichtrostendem Stahl ist jedoch nicht signifikant.

Zusätzlich zu den Vorteilen der Korrosionsbeständigkeit kann Nickel auch die Hochtemperaturoxidationsbeständigkeit von austenitischem rostfreiem Stahl verbessern. Dies ist hauptsächlich auf die Fähigkeit von Nickel zurückzuführen, die Zusammensetzung, Struktur und Eigenschaften der Chromoxidschicht zu verbessern. Es ist jedoch erwähnenswert, dass die Anwesenheit von Nickel die Hochtemperatur-Vulkanisationsbeständigkeit von Stahl verringern kann.

4. Mangan

Mangan ist ein relativ schwaches austenitbildendes Element, aber es spielt eine entscheidende Rolle bei der Stabilisierung der Austenitstruktur.

In austenitischem rostfreiem Stahl ersetzt Mangan teilweise Nickel, und 2% Mn entspricht 1% Ni.

Mangan kann auch die Korrosionsbeständigkeit von rostfreiem Chromstahl in organischen Säuren wie Essigsäure, Ameisensäure und Glykolsäure verbessern und ist wirksamer als Nickel.

Wenn der Chromgehalt im Stahl jedoch 14% übersteigt, kann die Zugabe von Mangan allein nicht zu einer einfachen Austenitstruktur führen.

Da austenitischer nichtrostender Stahl eine bessere Korrosionsbeständigkeit aufweist, wenn der Chromgehalt über 17% liegt, verwendet die Industrie hauptsächlich Fe-Cr-Mn-Ni-N-Stahl, wie 12Cr18Mn9Ni5N, als Ersatz für nickelhaltige Legierungen. Der Anteil der nickelfreien austenitischen nichtrostenden Fe-Cr-Mn-N-Stähle ist relativ gering.

5. Stickstoff

In der Anfangsphase wurde Stickstoff hauptsächlich in austenitischen nichtrostenden Cr-Mn-N- und Cr-Mn-Ni-N-Stählen verwendet, um Ni einzusparen. In den letzten Jahren ist Stickstoff jedoch zu einem wesentlichen Legierungselement für austenitische nicht rostende Cr-Ni-Stähle geworden.

Die Zugabe von Stickstoff zu austenitischem rostfreiem Stahl kann die austenitische Struktur stabilisieren, die Festigkeit verbessern und die Korrosionsbeständigkeit erhöhen, insbesondere bei lokaler Korrosion wie interkristalliner Korrosion, Lochfraß und Spaltkorrosion.

Bei gewöhnlichen kohlenstoffarmen und ultrakohlenstoffarmen austenitischen Edelstählen kann die interkristalline Korrosionsbeständigkeit verbessert werden. Stickstoff beeinflusst den Ausscheidungsprozess von Chromkarbid während der Sensibilisierungsbehandlung und erhöht die Chromkonzentration an der Korngrenze.

Bei hochreinem austenitischem rostfreiem Stahl, bei dem sich kein Chromkarbid ausscheidet, erhöht Stickstoff die Stabilität der Passivschicht und verringert die durchschnittliche Korrosionsrate. Obwohl sich Chromnitrid in Stahl mit hohem Stickstoffgehalt ausscheidet, ist die Ausscheidungsrate von Chromnitrid langsam. Daher führt die Sensibilisierungsbehandlung nicht zu interkristallinem Chrommangel und hat nur geringe Auswirkungen auf die interkristalline Korrosion.

Stickstoff kann auch die Segregation von Phosphor an der Korngrenze verhindern und die interkristalline Korrosionsbeständigkeit von Stahl verbessern.

Gegenwärtig zeichnen sich stickstoffhaltige austenitische nichtrostende Stähle vor allem durch hohe Festigkeit und Korrosionsbeständigkeit aus. Er kann in drei Typen unterteilt werden: Stickstoffkontrolltyp, mittlerer Stickstofftyp und hoher Stickstofftyp.

Bei der Stickstoffsteuerung werden 0,05%~0,10%N zu austenitischem Cr-Ni-Stahl mit sehr niedrigem Kohlenstoffgehalt (C ≤ 0,02%~0,03%) hinzugefügt, um die Festigkeit zu verbessern, die interkristalline Korrosionsbeständigkeit zu optimieren und die Spannungskorrosionsbeständigkeit des Stahls zu erhöhen.

Der mittlere Stickstofftyp enthält 0,10%~0,50%N und wird unter normalem atmosphärischem Druck geschmolzen und gegossen. Der Stickstoffgehalt des Typs mit hohem Stickstoffgehalt beträgt dagegen mehr als 0,40%.

Es wird im Allgemeinen unter steigendem Druck erschmolzen und gegossen. Diese Stahlsorte wird hauptsächlich im Mischkristall oder im halbkalten Zustand verwendet, da es eine hohe Festigkeit und Korrosionsbeständigkeit aufweist.

Gegenwärtig werden austenitische Stähle mit hohem Stickstoffgehalt, die einen Stickstoffgehalt von 0,8% bis 1,0% aufweisen, erfolgreich in der Praxis eingesetzt und in die industrielle Produktion aufgenommen.

6. TitanNiob, Molybdän und Seltenerdmetalle

Titan und Niob sind Elemente, die in hohem Maße Karbide bilden können, die bevorzugt mit Kohlenstoff als mit Chrom reagieren können, wodurch interkristalline Korrosion verhindert und die Korrosionsbeständigkeit des Stahls verbessert wird.

Bei der Zugabe von Titan und Niob zum Stahl ist es wichtig, dass ein bestimmtes Verhältnis zum Kohlenstoffgehalt eingehalten wird.

Molybdän hingegen kann die Passivierungsfähigkeit von rostfreiem Stahl verbessern und den Bereich der Passivierungsmedien erweitern. Das bedeutet, dass es heißer Schwefelsäure, verdünnter Salzsäure, Phosphorsäure und organischen Säuren standhalten kann. Der mit Molybdän erzeugte Passivierungsfilm ist in zahlreichen Medien sehr stabil und löst sich weniger leicht auf.

Nichtrostender Stahl, der Molybdän enthält, ist resistent gegen Lochfraßkorrosion, da er die Passivschicht vor Schäden durch Cl- schützen kann.

Wenn Seltene Erden wie Ce, La und Y zu rostfreiem Stahl hinzugefügt werden, können sie sich leicht in der Matrix auflösen. Dieser Prozess trägt dazu bei, die Korngrenze zu reinigen, die Einschlüsse zu modifizieren, die Struktur zu homogenisieren und die Ausscheidung von Ausscheidungen und die Segregation an der Korngrenze zu verringern. Dies führt zu einer Verbesserung der Korrosionsbeständigkeit und der mechanischen Eigenschaften des Stahls.

Der Einfluss der Legierungselemente auf die Matrixstruktur von nichtrostendem Stahl kann in zwei Kategorien eingeteilt werden:

Wenn diese Elemente mit unterschiedlichen Funktionen dem Stahl gleichzeitig zugesetzt werden, hängt die Mikrostruktur des nichtrostenden Stahls von ihren umfassenden Auswirkungen ab.

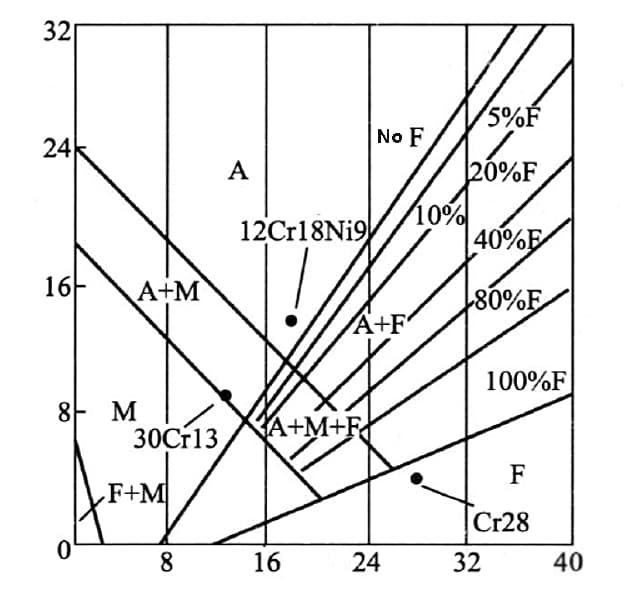

Zur Vereinfachung der Behandlung wird die Wirkung der ferritbildenden Elemente in die Wirkung von Chrom umgerechnet, die als Chromäquivalent [Cr] bezeichnet wird, während die Wirkung der austenitbildenden Elemente in Nickeläquivalent [Ni] umgerechnet wird.

Auf der Grundlage des Chromäquivalents [Cr] und des Nickeläquivalents [Ni] wird ein Diagramm erstellt, um die tatsächliche Zusammensetzung des Stahls und den daraus resultierenden Gefügezustand darzustellen, wie in der folgenden Abbildung gezeigt.

Abb. Strukturdiagramm aus rostfreiem Stahl

Die Abbildung verdeutlicht, dass der Stahl 12Cr18Ni9 zur Familie der austenitischen nichtrostenden Stähle gehört und in der Phase a angesiedelt ist.

Der nichtrostende Stahl Cr28 hingegen wird als ferritischer nichtrostender Stahl eingestuft und ist in der ferritischen Phasenzone zu finden.

Der nichtrostende Stahl 30Cr13 hingegen fällt in die Kategorie der martensitischen nichtrostenden Stähle und befindet sich in der martensitischen Phasenzone.

Um ein einphasiges Austenitgefüge zu erreichen, ist ein bestimmtes Gleichgewicht der Legierungselemente erforderlich. Andernfalls tritt im Stahl ein gewisses Maß an Ferritgefüge auf, was zu einem mehrphasigen Gefüge führt.

Die Verfestigung von rostfreiem Stahl wird durch verschiedene Mechanismen erreicht, darunter die Verfestigung in Mischkristallen, die Verfestigung durch Phasenumwandlung, die Verfestigung in der zweiten Phase, die Verfestigung durch Kornverfeinerung, die Verfestigung durch Ausscheidung und die Verfestigung durch das Untergefüge.

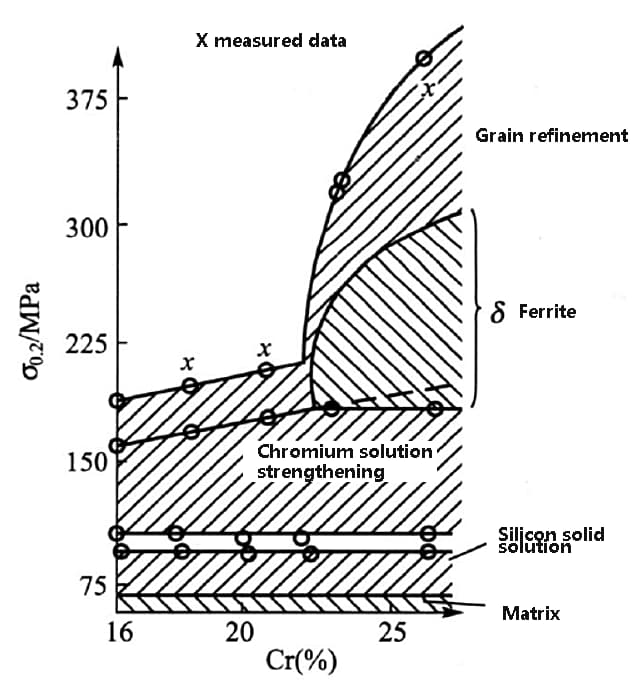

Die nachstehende Abbildung veranschaulicht den Beitrag dieser Mechanismen zur Streckgrenze aus austenitischem rostfreiem Stahl 8%~10%Ni.

Wie in der Abbildung dargestellt, sorgen Chrom, Silizium und Kohlenstoff für eine Mischkristallverfestigung der Matrix, was zu einer mehrfachen Erhöhung der Streckspannung der austenitischen Matrix führt.

Ein weiterer Verfestigungsmechanismus ist das Vorhandensein von α-Ferrit als zweite Phase, zusammen mit der Verfeinerung der Korngröße und der Ausscheidung von Ausscheidungen, was die Festigkeit von Austenit erheblich erhöht.

Die Abbildung zeigt, dass bei austenitischem rostfreiem Stahl die Mischkristallverfestigung ein entscheidender Mechanismus ist und die Kornfeinung am meisten zur Gesamtfestigkeit beiträgt.

Abb. Faktoren, die die Festigkeit von austenitischem nichtrostendem Stahl beeinflussen

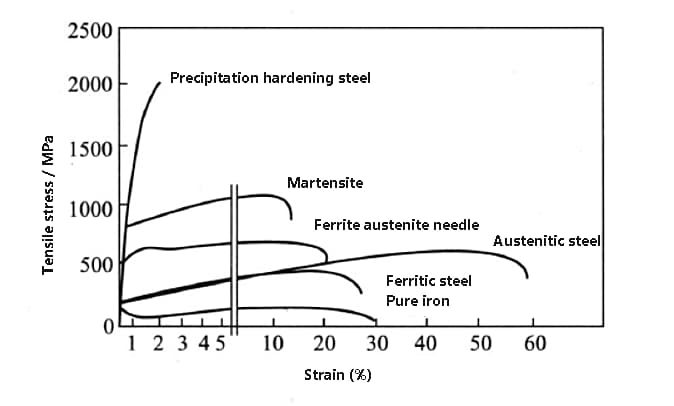

Die Eigenschaften der verschiedenen nichtrostenden Stähle hängen von ihrer Zusammensetzung und Struktur ab.

In der nachstehenden Abbildung finden Sie einen Vergleich der Festigkeit und Plastizität verschiedener nichtrostender Stähle.

Abb. Vergleich der Festigkeit und Plastizität verschiedener nichtrostender Stähle und von reinem Eisen

Von allen nichtrostenden Stählen hat austenitischer nichtrostender Stahl die beste Duktilität, während ausscheidungshärtender nichtrostender Stahl die höchste Festigkeit aufweist.

Martensitischer rostfreier Stahl weist insgesamt gute mechanische Eigenschaften auf, die sich durch hohe Festigkeit und ein gewisses Maß an Duktilität auszeichnen.

Duplex-Edelstahl, eine Kombination aus ferritischen und austenitischen Edelstählen, weist eine höhere Festigkeit und bessere Duktilität auf.

Ferritischer rostfreier Stahl und austenitischer rostfreier Stahl haben ähnliche Festigkeitseigenschaften, aber die Duktilität des letzteren ist viel höher als die der anderen Arten von rostfreiem Stahl. (Zum Vergleich ist in der Abbildung auch die Kurve von reinem Eisen enthalten).

Die Korrosionsbeständigkeit eines Metalls wird nicht nur durch seinen Werkstoff bestimmt, sondern auch durch Art, Konzentration, Temperatur, Druck und andere Umgebungsbedingungen des korrosiven Mediums.

In der Praxis hat das Oxidationsvermögen des korrosiven Mediums den größten Einfluss auf die Metallkorrosion. Bei der Auswahl nichtrostender Stähle für bestimmte Arbeitsumgebungen ist es daher wichtig, die Eigenschaften des korrosiven Mediums zu berücksichtigen.

In schwach korrosiven Medien wie Atmosphäre, Wasser und Dampf kann die Korrosionsbeständigkeit von rostfreiem Stahl gewährleistet werden, solange der Cr-Gehalt des Mischkristalls in der Edelstahlmatrix größer als 13% ist. Daher eignet er sich für Bauteile wie Ventile von Wasserkompressoren, Turbinenschaufeln von Dampferzeugern und Dampfleitungen.

In oxidierenden Medien wie Salpetersäure haben die NO3--Ionen jedoch eine starke oxidierende Wirkung. Dies führt zur Bildung eines Oxidfilms auf der Oberfläche des nichtrostenden Stahls mit kurzer Passivierungszeit, wodurch seine Korrosionsbeständigkeit beeinträchtigt wird.

H+ in der Säure wirkt als kathodischer Depolarisator. Mit steigender H+-Konzentration nimmt die Depolarisierung der Kathode zu, und der für die Passivierung erforderliche Chromgehalt steigt ebenfalls. Daher weist nur die Oxidschicht mit hohem Chromgehalt eine gute Stabilität in Salpetersäure auf.

In kochender Salpetersäure ist der nichtrostende Stahl 12Cr13 nicht korrosionsbeständig. Cr17- und Cr30-Stahl mit einem Chromgehalt von 17% - 30% sind jedoch in Salpetersäure mit einer Konzentration von 0% - 65% korrosionsbeständig.

In nicht oxidierenden Medien wie verdünnter Schwefelsäure, Salzsäure und organischer Säure ist der Sauerstoffgehalt solcher korrosiven Medien gering, und die Passivierungszeit muss verlängert werden. Wenn der Sauerstoffgehalt im Medium bis zu einem gewissen Grad niedrig ist, kann nichtrostender Stahl nicht passiviert werden. In verdünnter Schwefelsäure beispielsweise ist SO42- im Medium kein Oxidationsmittel, und der im Medium gelöste Sauerstoffgehalt ist relativ gering, so dass eine Passivierung des Stahls nicht möglich ist. Folglich ist die Korrosionsgeschwindigkeit von nichtrostendem Chromstahl noch schneller als die von Kohlenstoffstahl.

Daher ist es für allgemeinen rostfreien Cr-Stahl oder rostfreien Cr-Ni-Stahl schwierig, den Passivierungszustand zu erreichen, und er ist nicht korrosionsbeständig, wenn er in dieser Art von Medium arbeitet. Um die Passivierungsfähigkeit von Stahl zu verbessern, müssen Elemente wie Molybdän, Kupfer und andere hinzugefügt werden.

Salzsäure ist eine nicht oxidierende Säure, die bekanntermaßen Korrosion in nichtrostendem Stahl verursacht. Um Korrosion zu verhindern, ist eine Ni-Mo-Legierung erforderlich, die einen stabilen Schutzfilm auf der Oberfläche der Legierung bildet.

In starken organischen Säuren ist die Passivierung von Chrom und Chrom-Nickel-Edelstahl aufgrund des geringen Sauerstoffgehalts im Medium und der Anwesenheit von H+ schwierig. Der Zusatz von Mo, Cu, Mn und anderen Elementen zum Stahl kann die Passivierungsfähigkeit verbessern. Daher wird nichtrostender Cr-Mn-Stahl als die bessere Wahl angesehen.

Um den Stahl korrosionsbeständig und leicht passivierbar zu machen, wird dem Stahl eine bestimmte Menge Mo und Cu zugesetzt.

In Cl-haltigen Medien wird die Oxidschicht auf der Oberfläche von rostfreiem Stahl leicht zerstört, was zu Lochfraßkorrosion beim Stahl führt. Infolgedessen ist Meerwasser für nichtrostenden Stahl äußerst korrosiv.

Es ist wichtig zu wissen, dass kein nichtrostender Stahl gegen alle Arten von Medien korrosionsbeständig ist. Daher muss die Auswahl des nichtrostenden Stahls auf der Grundlage der spezifischen Korrosionsumgebung und der Eigenschaften der verschiedenen Arten von nichtrostendem Stahl erfolgen.