Haben Sie sich schon einmal gefragt, wie Türen und Fenster aus Aluminiumlegierungen sorgfältig hergestellt werden? Vom präzisen Schneiden bis zum detaillierten Fräsen - dieser Leitfaden führt Sie durch jeden Schritt des Produktionsprozesses. Egal, ob Sie neugierig auf die Techniken sind oder die Maßnahmen zur Qualitätskontrolle verstehen wollen, dieser Artikel bietet einen umfassenden Einblick. Entdecken Sie die komplizierten Methoden, mit denen die Haltbarkeit und Präzision jeder Tür und jedes Fensters gewährleistet wird. Erkunden Sie diese schrittweise Reise, um zu sehen, wie technische Spitzenleistungen erreicht werden.

1. Produktionsprozess von Türen und Fenstern aus Aluminiumlegierung

2. Vorbereitungen vor dem Betrieb: Machen Sie sich mit dem Rasterdiagramm der Türen und Fenster vertraut und konsultieren Sie die Arbeitsblatt von Türen und Fenstern

Produktionsprozess:

1. Scharniertür und Fenster Produktionsprozess

Schneiden von Rahmen und Flügeln → Fräsen von Rahmen- und Flügelnuten → Fräsen von Schließlöchern und Nuten → Bohren Schneiden der Beschlagslöcher → Schneiden der Glasdruckleiste → Einbau der Rahmen- und Flügeldichtungsleisten → Einbau der Glasdruckleisten → Kombination von Flügel und Glas → Einbau des Beschlagszubehörs → Kontrolle → Verpackung → Lagerung

2. Produktionsprozess für Schiebetüren und -fenster

Zuschneiden von Rahmen und Flügel → Fräsen von Rahmen- und Flügelschlitzen → Fräsen von Entwässerungslöchern → Fräsen von Schließlöchern und Nuten → Einsetzen von Wollstreifen → Bohren von Beschlagslöchern → Zuschneiden von Glasdruckleisten → Einsetzen von Dichtungswollstreifen → Einsetzen von Glasdruckleisten → Einsetzen von Umlenkrollen → Kombination von Rahmen und Flügeln → Kontrolle → Verpackung → Lagerung

(1) Überprüfung der Messung: Überprüfen Sie die Abweichung zwischen dem Lineal der Doppelkopfsäge und dem Stahlmaßband. Wenn zwei Doppelkopfsägen zum Schneiden der äußeren Rahmenprofile desselben Fensters verwendet werden, müssen beide Sägen kalibriert werden, bis ihre Lineale und das Stahlmaßband die gleiche Größe haben.

(2) Kontrollieren Sie die Genauigkeit der Schnittmaße: Bei einer Charge von Materialien mit derselben Größe sollte das erste Material zweimal überprüft werden, um sicherzustellen, dass die Größe korrekt ist, bevor mit dem Schneiden begonnen wird. Und in der Charge von Materialien mit der gleichen Größe, stichprobenartig überprüfen Sie die Größe des Werkstücks, um zu überprüfen, ob es irgendeinen Fehler in den Schnitt.

(3) Für das Schneiden des Außenrahmens mit einer 45-Grad-Eckverbindung sollte beim Schneiden des ersten Stücks ein universelles Winkellineal verwendet werden, um zu überprüfen, dass der Fehlerwert des Winkels nicht mehr als 10 um beträgt.

(1) Äußerer Rahmen mit Scharnieren:

Die mittlere Säule des Außenrahmens muss für einen Graben und einen Zapfen gefräst werden. Verwenden Sie beim Fräsen des Grabens und des Zapfens Aluminiumabfälle oder ein kurzes Materialmuster desselben Modells, um sicherzustellen, dass der Graben und der Zapfen der mittleren Säule fest mit der Eckverbindung des Außenrahmens verbunden sind.

(2) Verschiebbarer äußerer Rahmen:

Wenn Sie den unteren Gleitrahmen fräsen, verwenden Sie den Materialkopf, um eine Probe anzufertigen, bis der untere Gleitkopf-Frässchlitz perfekt zum Rahmen passt, bevor Sie ihn verwenden. neues Material um den Schlitz zu fräsen.

Wenn der Schaft der Gleitrolle als Abflussloch gefräst wird, sollte seine Länge 20 mm nicht überschreiten. Die Länge der beiden Enden sollte gleich sein. Bei Profilen bis 1800 mm sollten zwei Entwässerungslöcher gefräst werden, bei Profilen über 1800 mm drei.

Nach dem Fräsen des Schlitzes sollten die oberen und unteren Gleitteile streng gepaart werden, um falsches oder umgekehrtes Fräsen zu vermeiden. Während des Fräsens sollten keine Kratzer oder Spuren auf dem Profil entstehen.

(1) Schiebetür und Fensterflügel:

Der Haken und die Nut sollten beim Einstellen der Höhe rechtwinklig gefräst werden. Die linken und rechten Ränder sollten gleichmäßig sein.

Die Einstellbohrung für Schiebetür- und Fensterrollen muss korrekt sein, und der Abstand zwischen der Bohrung und dem Rand des Profils muss auf beiden Seiten gleich groß sein.

Die Höhe des Verriegelungslochs bei Schiebetüren: Bei Flügeln mit einer Höhe von 2300 mm oder weniger sollte die Position des Schließlochs vom Boden aus einen vertikalen Abstand von 950-1150 mm betragen; die Höhe des Schließlochs bei Schiebefenstern, die vom Boden aus gefräst werden, sollte einen vertikalen Abstand von 1500-1600 mm betragen; die Höhe des Schließlochs benachbarter Türen und Fenster muss gleich sein.

(2) Flügeltüren und Fenster:

Die Höhe des vom Boden aus gefrästen Schließlochs für Flügeltüren sollte 950-1150 mm betragen, und für Klappfenster sollte die Höhe des vom Boden aus gefrästen Schließlochs 1500-1600 mm betragen.

Der Abstand der Verriegelungslöcher von der Profilkante bei Klappfenstern muss gleichmäßig sein, wobei die Abweichung nicht mehr als 1 mm betragen darf. Die Höhe des Schließlochs muss mit der Höhe der angrenzenden Fenster übereinstimmen. Das Loch für die Verriegelungsöffnung im Hängefenster sollte in der Mitte gefräst werden.

(3) Wenn der Außenrahmen eines Klappfensters mit Rippen gefräst werden muss, muss die Länge der Rippe mit der Spezifikationslänge des Trägers übereinstimmen. Die Richtung der Rippe muss mit der Öffnungsrichtung des Scharnierfensters übereinstimmen.

Die Länge des in die mittlere Säule gefrästen Querschnitts entspricht dem Abstand zwischen den Innenecken einer Seite des 45-Grad-Außenrahmens, und an der Verbindung zwischen dem Ende der mittleren Säule und dem Zapfen des 45-Grad-Außenrahmens darf es keine Ausbeulung oder Schrumpfung geben.

Die Breite des Winkelcodes für Rahmen und Flügel sollte weniger als 1 mm von der Innenwand des Profils entfernt sein.

Prüfen Sie auch die Breite des Winkelcodes, um sicherzustellen, dass er jederzeit mit dem Profil übereinstimmt. Der Querschnitt des Winkelcodes sollte quadratisch und die Oberfläche glatt und ohne Grate sein.

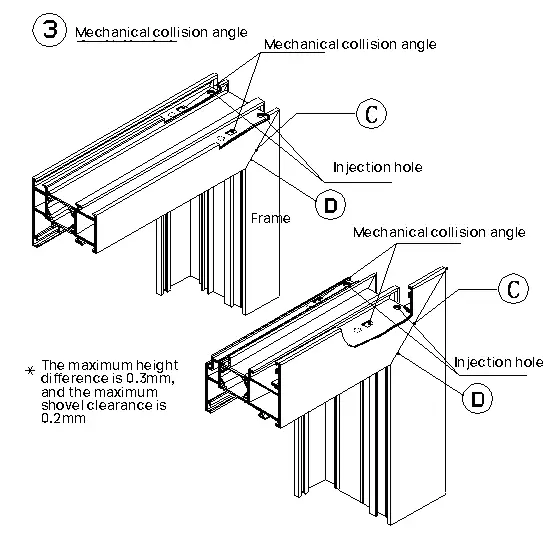

Konstruktionsbeschreibung von gespleißten Zapfen, Zapfenköpfen und Eckverbindungen aus Aluminiumlegierungen;

Gespleißte Zapfen und Zapfenköpfe müssen durch elastische mechanische Verbindungen verbunden werden, und der Spalt zwischen den Verbindungsstücken und dem Profil muss mit Klebstoff abgedichtet werden. Zum Abdichten der Zapfenverbindungen sollte hochwertiger Zapfenkleber verwendet werden, und es sollten keine Leckstellen vorhanden sein.

Die Eckverbindung aus Aluminiumlegierung muss mit einem Klebespritzverfahren montiert werden. Der Profilquerschnitt muss vor der Montage mit einem speziellen Eckverbindungsklebstoff beschichtet werden. Das Positionierungsband für die Eckverbindung muss aus rostfreiem Stahl bestehen.

Der Spalt zwischen dem Eckverbindungscode und dem Profil muss mit einer Hochdruck-Klebstoffinjektion ohne jegliche Lockerung ausgefüllt werden.

Elastische Zapfenverbindungstechnologie:

Schritt 1: Löcher in das Profil fräsen.

Schritt 2: Einbau der Dichtungspolster (Elastikpolster).

Mittige Markierung: Tragen Sie die Dichtmasse in einer Breite von ca. 5 mm auf das Profil auf, legen Sie dann das Dichtungspad auf die Dichtmasse und drücken Sie es an. Wenn die innere sichtbare Oberfläche des Profils breiter als 5 mm ist, sollten zwei Dichtungspads verwendet werden.

Schritt 3: Montage der Verbindungsstücke.

Schieben Sie das innere Verbindungsstück in die gewünschte Position und ziehen Sie die Lochschraube mit einem Inbusschlüssel fest an, so dass die Lochschraube die Profilwand durchdringt und das Verbindungsstück sichert. Hängen Sie das äußere Verbindungsstück in das äußere Rahmenprofil ein.

Achtung!

Bei der Befestigung des Verbindungsstücks muss dieses genau positioniert werden.

Schritt 4: Zapfenverbindung des Profils.

Anmerkung:

Reinigen Sie die Teile, die angeschlossen werden müssen, mit einem Reinigungs- und Entfettungsmittel.

Schritt 5: Befestigung der Zapfenverbindung.

Schritt 6: Injektion von Klebstoff in die Zapfenverbindung.

Schritt 7: Auftragen des Dichtungsklebers auf die Zapfenverbindung.

Tragen Sie Dichtungsmasse auf die geschnittenen Teile auf, insbesondere auf die Ecken und die Rückseite. Bei vertikalen Anschlussteilen Dichtstoff auf die Vorderseite des Dichtstoffstreifenschlitzes auftragen und eindrücken. Die Höhe des aufgetragenen Dichtstoffs sollte mit der Überlappungsstruktur des Profils bündig sein. Abschließend die Abdichtung um das Stiftloch herum vornehmen.

Klebeecke Montageprozess:

A. Reinigen Sie die zu verbindenden Teile mit einem speziellen Reinigungsmittel.

B. Kleber (Kunststoffscheibe und Gummirolle) auf die Eckendfläche eines der Profile auftragen.

C. Ecken gruppieren und Anpassungen vornehmen.

D. Bevor der Kleber aushärtet, reinigen Sie den überschüssigen Kleber an den Ecken gründlich mit einem Reinigungsmittel.

Einfügen der Ecke Stahlplatte in den äußeren Rahmen- und Flügelrahmenprofilbereich. Stecken Sie nach dem Einsetzen der Ecke die Eckstütze hinter den Schlitz der Dichtungsleiste, um das Außenprofil zu verstärken, bevor der Eckkleber aushärtet. Verwenden Sie dazu ein geeignetes Werkzeug, z. B. einen großen flachen Schraubendreher.

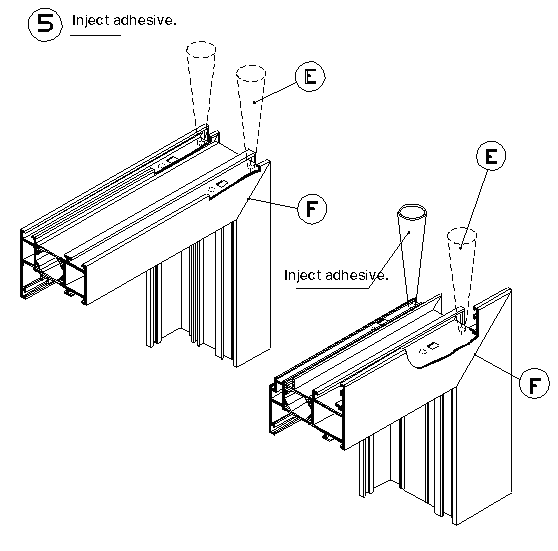

E. Spritzen Sie den Klebstoff ein, bis der Klebstoff an den Löchern oder Stiften, die durch die Eckenextrusion entstanden sind, überläuft.

F. Überprüfen Sie den Eckbereich und wiederholen Sie Schritt D, falls erforderlich.

Montieren Sie die Beschlagteile in einem Abstand von 150 mm von der Ecke des Rahmens, wobei der Abstand nicht mehr als 600 mm betragen darf.

Die Beschlagteile wie Rollen und Begrenzungskarten von Schiebeflügeln dürfen nicht fehlen oder falsch eingebaut sein. Die gerade und horizontale Wolle des Flügels muss fest verklebt sein.

Die Position der Schiebehalterung bei Flügelfenstern sollte zuerst ausprobiert werden, und nach Bestätigung der Genauigkeit kann die Massenmontage erfolgen. Die Stützschrauben dürfen nicht fehlen.

Das Dichtungsband am Fensterflügel darf nicht abgeschnitten werden, und die Fuge sollte unter den Flügel geklebt werden.

Das Glasetikett sollte nach innen gerichtet sein, und der Kontakt zwischen Glas und Profil sollte mit Glaspads und Punktklebestreifen positioniert werden.

Nach einer Sichtprüfung, ob das Magnesiumgitter gleichmäßig überlappt ist, kann der Kleber aufgetragen werden. Nachdem der Kleber getrocknet ist, sollte der überschüssige Kleber abgeschnitten werden.

Die Materialverarbeitung muss in der Verarbeitungsanlage abgeschlossen werden, um die Schönheit des Aussehens und die Präzision der Eckmontage (45 Grad) zu gewährleisten; jede Ecke von Türen und Fenstern aus Aluminiumlegierung muss das Eindringen von Wasser verhindern und mit einer doppelten Eckcode-Injektion (Zweikomponenten-Injektion: Defender, Omni) behandelt werden.

Besonderes Augenmerk sollte auf die Qualität der inneren Glastrennwände gelegt werden, wobei die Ebenheit, die Vertikalität (innerhalb eines Fehlers von 2 mm) und die Position der Überlappung von inneren und äußeren Fensterflügeln zu kontrollieren sind.