Haben Sie sich schon einmal gefragt, wie moderne Technologie das traditionelle Schweißen revolutionieren kann? Dieser Artikel erkundet die faszinierende Welt des Laserschweißens und beleuchtet seine Vorteile, Herausforderungen und Anwendungen in Branchen von der Luft- und Raumfahrt bis zur Automobilindustrie. Erfahren Sie, wie diese hochmoderne Technologie das Schweißen von Aluminiumlegierungen verändert und Präzision und Effizienz wie nie zuvor bietet.

Das Laserschweißen bietet im Vergleich zu herkömmlichen Schweißverfahren erhebliche Vorteile, z. B. minimale Wärmezufuhr, geringere thermische Beeinflussung, hohe Streckgrenzen und automatische Prozesssteuerung. Diese Vorteile führen zu einer verbesserten Schweißqualität, erhöhter Produktivität und verbesserter Präzision bei Metallverbindungsanwendungen.

Aluminiumlegierungen werden aufgrund ihrer außergewöhnlichen Eigenschaften wie geringe Dichte, hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit und hervorragende Formbarkeit in verschiedenen Industriezweigen bevorzugt. Diese Eigenschaften machen Aluminiumlegierungen zu idealen Werkstoffen für die Herstellung von Behältern, Maschinen, elektrischen Geräten, Komponenten für die chemische Industrie und Strukturen für die Luft- und Raumfahrt.

Der Ersatz von Stahl durch Aluminiumlegierungen in geschweißten Strukturen kann zu erheblichen Verbesserungen der strukturellen Gesamtleistung und zur Gewichtsreduzierung führen. Aluminium stellt jedoch aufgrund seiner hohen Wärmeleitfähigkeit, seines niedrigen Ionisierungspotenzials und seiner Neigung zur Bildung eines hartnäckigen Aluminiumoxids (Al®) eine besondere Herausforderung beim Schweißen dar.2O3) Schicht auf seiner Oberfläche. Diese Oxidschicht kann das Aufschmelzen behindern und zu Schweißfehlern wie mangelndem Aufschmelzen, Porosität, Einschlüssen und Heißrissen beitragen, wodurch die mechanische Integrität der Schweißverbindung beeinträchtigt werden kann.

Im Vergleich zu konventionellen Lichtbogenschweißverfahren wie dem Wolfram-Lichtbogenschweißen (GTAW) oder dem Metall-Lichtbogenschweißen (GMAW) bietet das Laserschweißen mehrere deutliche Vorteile. Dazu gehören schmalere Schweißnähte, minimierte Wärmeeinflusszonen, geringere Anforderungen an die Nahtüberlappung, präzise Steuerung der Schweißparameter und verbesserte Automatisierungsmöglichkeiten. Diese Merkmale tragen zu einer besseren Schweißqualität, geringerem Verzug und höherer Produktionseffizienz bei.

Gegenwärtig findet die Laserschweißtechnik breite Anwendung beim Fügen dünnwandiger elektronischer Bauteile, Strukturteile und Komponenten für die Luft- und Raumfahrt. Die künftige Entwicklung des Laserschweißens konzentriert sich auf die Entwicklung und den Einsatz von Hochleistungs-Faserlasern, insbesondere im 10-kW-Bereich, für das Tiefschweißen von großflächigen und dickwandigen Materialien. Diese Fortschritte werden die Möglichkeiten des Laserschweißens erweitern, um anspruchsvollere Anwendungen in der Schwerindustrie und Großserienfertigung zu ermöglichen.

| Leistung/Typ | Kohlendioxid-Laser | NdYAG Laser | YbYAG Dac-Laser | Faserlaser |

|---|---|---|---|---|

| Wellenlänge / um | 10.6 | 1.06 | 1.06 | 1-2 |

| Elektrischer Umwandlungswirkungsgrad/% | 12-15 | 2-6 | 20 | 8-10 |

| Leistungsdichte/(MW/cm-2) | 10 | 10 | 100 | 100 |

| Maximale Leistung/kW) | 50 | 6 | 15 | 50 |

| Strahlleistung | Optische Linse | Optische Faser | Optische Faser | Optische Faser |

| Metall-Absorptionsvermögen/% | 8 | 20 | 20 | 20 |

| Wartungszyklus/Stunde | 1000 | 1000 | 1ooo | 20000 |

| Laser-Helligkeit (103W/mm2Steradian) (4kW/h) | — | 7.5(Brennweite:200; Faserdurchmesser:0,6mm) | 134,2(Brennweite:200; Faserdurchmesser: 0,2 mm) | 264.4 (Brennweite:160; Faserdurchmesser:0,1mm) |

CO2-Gas-Laser

Der CO2-Laser verwendet Kohlendioxidgas als aktives Medium und emittiert bei einer Wellenlänge von 10,6 μm. Diese Laser werden aufgrund ihrer Anregungsstruktur in Kreuzstrom- und Axialstromtypen unterteilt. Während Kreuzstrom-CO2-Laser beeindruckende Ausgangsleistungen von bis zu 150 kW erreicht haben, ist ihre Strahlqualität für Präzisionsschweißanwendungen suboptimal. Im Gegensatz dazu bieten axial durchströmte CO2-Laser eine bessere Strahlqualität und eignen sich daher zum Schweißen von stark reflektierenden Materialien wie Aluminiumlegierungen. Die größere Wellenlänge von CO2-Lasern kann jedoch zu größeren Wärmeeinflusszonen und potenziellen thermischen Verformungen bei dünnen Materialien führen.

YAG-Festkörperlaser

Festkörperlaser verwenden kristalline oder gläserne Materialien als aktives Medium. Zu den gängigen Typen gehören Rubin, Neodymglas und Neodym-dotiertes Yttrium-Aluminium-Granat (Nd:YAG). Diese Laser emittieren in der Regel bei einer Wellenlänge von 1,06 μm. YAG-Laser bieten mehrere Vorteile gegenüber CO2-Lasern für das Metallschweißen: höhere Absorption durch metallische Oberflächen, geringere Auswirkungen der Plasmaabschirmung und Kompatibilität mit faseroptischer Strahlführung. Diese faseroptische Fähigkeit ermöglicht flexible Schweißvorgänge und eine bessere Zugänglichkeit zu komplexen Geometrien. Die kürzere Wellenlänge ermöglicht auch kleinere Brennpunkte, wodurch die Leistungsdichte und die Schweißgeschwindigkeit erhöht werden können. Diese Eigenschaften haben dazu geführt, dass YAG-Laser in vielen Branchen die erste Wahl für das Schweißen von Aluminiumlegierungen sind.

YLR-Faserlaser

Die nach 2002 entwickelten YLR-Faserlaser stellen einen bedeutenden Fortschritt in der Lasertechnologie dar. Diese Laser verwenden mit Seltene-Erden-Ionen dotierte optische Fasern als Verstärkungsmedium und emittieren in der Regel bei etwa 1,08 μm. Die revolutionäre Doppelmantel-Faserstruktur dieser Laser verbessert die Pumpeffizienz und die Ausgangsleistung im Vergleich zu herkömmlichen Faserlasern drastisch. YLR-Faserlaser bieten zahlreiche Vorteile gegenüber YAG-Systemen, darunter:

Aufgrund dieser Eigenschaften werden YLR-Faserlaser zunehmend für das Hochpräzisionsschweißen von Aluminiumlegierungen eingesetzt, insbesondere in der Luft- und Raumfahrt sowie in der Automobilindustrie, wo Schweißqualität und Prozesssicherheit entscheidend sind.

Aluminium und Aluminiumlegierungen werden in sieben Hauptserien eingeteilt:

Auf der Grundlage ihrer Verarbeitungseigenschaften werden Aluminiumlegierungen in zwei Hauptkategorien eingeteilt: Aluminium-Knetlegierungen und Aluminium-Gusslegierungen. Knetlegierungen werden weiter unterteilt in nicht wärmebehandelbare Legierungen und wärmebehandelbare Legierungen.

Die Schweißbarkeit von Aluminiumlegierungen variiert erheblich zwischen den verschiedenen Serien:

Nicht wärmebehandelbare Legierungen (Serien 1000, 3000 und 5000) weisen im Allgemeinen eine gute Schweißbarkeit auf. Die Legierungen der 4000er-Serie zeigen eine geringe Anfälligkeit für Heißrisse.

Legierungen der Serie 5000 mit einem Magnesiumgehalt von mehr als 2% sind jedoch anfällig für Rissbildung. Ein höherer Magnesiumgehalt verbessert zwar die Schweißleistung, wirkt sich aber negativ auf die Duktilität und Korrosionsbeständigkeit der Legierung aus.

Wärmebehandelbare Legierungen (Serien 2000, 6000 und 7000) stellen beim Schweißen größere Herausforderungen dar. Sie sind anfälliger für Heißrisse, weisen eine schlechte Schweißraupenbildung auf und weisen aufgrund der Auflösung von Ausscheidungen in der Wärmeeinflusszone (WEZ) eine erhebliche Festigkeitsminderung auf.

Um qualitativ hochwertige Schweißverbindungen in Aluminiumlegierungen zu erzielen, ist es entscheidend, geeignete Schweißtechniken anzuwenden, geeignete Schweißverfahren auszuwählen und kompatible Zusatzwerkstoffe zu verwenden. Die Oberflächenvorbereitung vor dem Schweißen ist unerlässlich und umfasst in der Regel Folgendes:

Um die Sauberkeit der Oberfläche zu erhalten, sollte das Schweißen innerhalb von 24 Stunden nach der Oberflächenvorbereitung erfolgen. Außerdem wird empfohlen, Schweißverfahrensprüfungen durchzuführen, um die Parameter für bestimmte Legierungskombinationen und Verbindungskonfigurationen zu optimieren.

Seit den 1990er Jahren haben bedeutende Fortschritte in der Lasertechnologie, insbesondere die Entwicklung von Hochleistungslasern mit hoher Helligkeit, das Laserschweißen zu neuen Höhen der Integration, Intelligenz, Flexibilität und Vielseitigkeit geführt. Diese Entwicklung hat das Interesse an der Anwendung des Laserschweißens auf Strukturen aus Aluminiumlegierungen in verschiedenen Industriezweigen auf der ganzen Welt geweckt.

Im Automobilsektor haben mehrere chinesische Hersteller die Laserschweißtechnik bereits in ihre neuesten Modelle integriert. Da sich die Fähigkeit zum Laserschweißen dicker Aluminiumlegierungsbleche weiter verbessert, ist diese Technologie für den künftigen Einsatz in gepanzerten Fahrzeugstrukturen geeignet und bietet potenzielle Vorteile in Bezug auf das Verhältnis von Festigkeit zu Gewicht und die Fertigungseffizienz.

Das Streben nach Leichtbau hat das Laserschweißen von Sandwichstrukturen aus Aluminiumlegierungen zu einem wichtigen Forschungsbereich für den Schiffbau und die Hochgeschwindigkeits-Eisenbahnindustrie gemacht. Diese Verbundwerkstoffstrukturen bieten ein optimales Gleichgewicht zwischen Festigkeit, Gewichtsreduzierung und Wärmemanagement, was für die Verbesserung der Leistung und Energieeffizienz in Schiffs- und Bahnanwendungen entscheidend ist.

Aluminiumlegierungen sind in der Luft- und Raumfahrt nach wie vor von entscheidender Bedeutung, was technologisch fortschrittliche Länder wie Japan, die Vereinigten Staaten, Großbritannien und Deutschland dazu veranlasst hat, intensiv an Laserschweißverfahren zu forschen. Der Schwerpunkt hat sich auf das Faserlaserschweißen und das Laser-Lichtbogen-Hybridschweißen verlagert, insbesondere für das Fügen dicker Bleche und das Schweißen artfremder Metalle, da diese Verfahren eine bessere Schweißqualität, einen tieferen Einbrand und eine geringere Wärmeeinflusszone bieten.

Die Entwicklung der Faserlasertechnologie hat das Faserlaserschweißen und das Laser-Lichtbogen-Hybridschweißen an die Spitze des Fügens von Aluminiumlegierungen in der modernen Luftfahrtfertigung gebracht. Diese Verfahren zeichnen sich durch Präzision, Schnelligkeit und die Fähigkeit aus, komplexe Geometrien zu schweißen, was sie für Anwendungen in der Luft- und Raumfahrt ideal macht. Ein Paradebeispiel ist das amerikanische Projekt NALI (National Aerospace Leadership Initiative), das Spitzenforschung zum Faserlaser- und Laser-Lichtbogen-Hybridschweißen für Brennkammerstrukturen in Triebwerken von Verkehrsflugzeugen und Joint Strike Fightern (JSF) betreibt.

Diese kontinuierliche Forschung und die Einführung fortschrittlicher Laserschweißverfahren für Aluminiumlegierungen treiben Innovationen in der Konstruktion, den Fertigungsverfahren und der Materialleistung in zahlreichen Hightech-Branchen voran und ebnen den Weg für leichtere, stärkere und effizientere Produkte in den Bereichen Automobil, Verteidigung, Schifffahrt, Schienenverkehr und Luft- und Raumfahrt.

Das Laserschweißen von Aluminiumlegierungen bietet im Vergleich zu herkömmlichen Schmelzschweißtechniken erhebliche Vorteile, wie z. B. eine hochgradig fokussierte Wärmeeinbringung, ein hervorragendes Verhältnis zwischen Schweißtiefe und -breite sowie eine minimale strukturelle Verformung. Dieses fortschrittliche Verfahren stellt jedoch auch einzigartige Herausforderungen dar:

Zusammenfassend lässt sich sagen, dass das Laserschweißen zwar überzeugende Vorteile für das Fügen von Aluminiumlegierungen bietet, sein volles Potenzial jedoch nur dann ausgeschöpft werden kann, wenn diese inhärenten Herausforderungen bewältigt werden. Das Hauptaugenmerk bei der Weiterentwicklung dieser Technologie liegt auf der Entwicklung von Strategien zur Verringerung von Schweißnahtfehlern, zur Verbesserung der Verbindungseigenschaften und zur Verbesserung der Prozessstabilität durch eine präzise Steuerung der Schweißparameter, innovative Verbindungsdesigns und möglicherweise die Integration von Echtzeitüberwachungs- und adaptiven Steuerungssystemen.

Beim Laserschweißen wird der Laser als hochdichtende Lichtquelle eingesetzt, die eine schnelle Erwärmung und sofortige Erstarrung mit einem Seitenverhältnis von bis zu 12:1 ermöglicht. Aufgrund des hohen Reflexionsvermögens und der guten Wärmeleitfähigkeit von Aluminiumlegierungen sowie der abschirmenden Wirkung des Plasmas kann es jedoch während des Schweißprozesses zu Defekten kommen.

Die beiden wichtigsten Fehler sind Poren und thermische Risse. Die Herausforderung beim Laserschweißen von Aluminiumlegierungen besteht darin, die Absorption des Laserlichts durch das Material aufgrund seiner starken Reflexion effektiv zu verbessern.

Die Laserschweißverfahren für Aluminiumlegierungen ist komplexer, und es ist von entscheidender Bedeutung, sie aufgrund der Eigenschaften der Aluminiumlegierung selbst zu verbessern und zu verfeinern.

Je höher die Absorptionsrate des Materials für den Laser bzw. je niedriger der Wärmeübergangskoeffizient und der Temperaturleitkoeffizient, desto leichter wird die Laserenergie von der Materialoberfläche absorbiert, was zu einem raschen Anstieg der Oberflächentemperatur und zum Schmelzen oder Verdampfen des Materials führt.

Tabelle 1 zeigt das Reflexionsvermögen verschiedener Metalle gegenüber Lasern mit unterschiedlichen Wellenlängen.

Tabelle 1 Das Reflexionsvermögen von Metallen für Laser verschiedener Wellenlängen bei Raumtemperatur (%)

| λ/μm | Ag | Al | Cu | Cr | Ni | Stahl |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

Das Reflexionsvermögen von verschiedene Metalle nimmt mit kürzer werdender Wellenlänge ab, wobei das Reflexionsvermögen von Ag, Al und Cu für Laserlicht bis zu 90% oder mehr beträgt. Dies erhöht erheblich die Schwierigkeit der Laserbearbeitung.

Bei Raumtemperatur ist die Absorptionsrate von CO2 Lasern durch Aluminiumlegierungen ist sehr gering, wobei 98% der Laserenergie von der Oberfläche der Aluminiumlegierung reflektiert werden. Die Reflektivität von Nd:YAG-Lasern liegt ebenfalls bei bis zu 80%.

Es liegt auf der Hand, dass Aluminiumlegierungen aufgrund ihrer hohen Dichte an freien Elektronen ein hohes Reflexionsvermögen für Laserlicht und eine geringe Absorptionsrate aufweisen. Die starke Vibration der elektromagnetischen Wellen des Lichts führt zur Erzeugung von starken reflektierten Wellen und schwächeren übertragenen Wellen. Die reflektierten Wellen werden von der Oberfläche der Aluminiumlegierung nur schwer absorbiert, was zu ihrem hohen Reflexionsvermögen für Laser bei Raumtemperatur führt.

In der Laserschweißverfahrenwenn die Laser-Energiedichte mehr als 3,5 * 106W/cm2werden Ionen erzeugt. Diese Schweißmethode erfolgt durch Tiefschweißen und basiert auf dem Effekt der "kleinen Löcher". Das Vorhandensein von "kleinen Löchern" erhöht die Absorptionsrate des Lasers im Material erheblich und führt zu einem guten Schweißeffekt durch Verschmelzen der Schweißnaht bei hoher Energiedichte.

Die größte Herausforderung beim Laserschweißen von Aluminiumlegierungen ist die Herstellung und Aufrechterhaltung der Stabilität kleiner Löcher, was sowohl auf die Materialeigenschaften von Aluminiumlegierungen und den optischen Eigenschaften des Laserstrahls. Wie bereits erwähnt, reflektiert Aluminium bei Raumtemperatur 80% Energie und hat eine gute Wärmeleitfähigkeit, so dass eine hohe Schwelle der Laserenergiedichte erforderlich ist, um "kleine Löcher" zu erzeugen.

Sobald die Eingangsleistung diesen Wert überschreitet, ist die Übertragung der Laserenergie in das Material nicht mehr durch Wärmeleitung begrenzt, und das Schweißen erfolgt durch Tiefeneindringung. Die Laserstrahlung verursacht eine starke Verdampfung des Grundwerkstoffs und bildet eine Verdampfungsrille. Der Laserstrahl dringt durch diese Rille in das Material ein, was zu einem starken Anstieg der Schweißtiefe und der Effizienz führt.

Bei stark reflektierenden Werkstoffen, wie Aluminium- und Kupferlegierungen, ist beim Schweißen eine hohe Leistungsdichte erforderlich. Dies stellt bestimmte Anforderungen an die Auswahl der Schweißmodelle und der Kollimations- und Fokussierungslinsen.

Veredelungsverfestigung, Mischkristallverfestigung und Ausscheidungshärtung sind drei verschiedene Methoden zur Verfestigung von Aluminiumlegierungen. Trotz dieser Mechanismen führt die starke Verdampfung von Legierungselementen mit niedrigem Schmelzpunkt, wie Mg und Zn, während des Laserschweißens dazu, dass die Schweißnaht sinkt und ihre Härte und Festigkeit.

Während des schnellen Erstarrungsprozesses führt die Umwandlung des feinkörnig verfestigten Gefüges in ein Gefüge wie beim Gießen zu einer Abnahme der Härte und Festigkeit. Außerdem verringert das Vorhandensein von Rissen und Poren in der Schweißnaht die Zugfestigkeit.

Zusammenfassend lässt sich sagen, dass die Erweichung der Verbindung eine weitere Herausforderung beim Laserschweißen von Aluminiumlegierungen darstellt.

Beim Laserschweißen von Aluminiumlegierungen gibt es zwei Haupttypen von Poren: Wasserstoffgasporen und Schlüssellochkollapsporen.

(1) Wasserstoffporen: Aluminiumlegierungen bilden bei hohen Temperaturen einen Oxidfilm auf ihrer Oberfläche, der leicht Feuchtigkeit aus der Umgebung aufnimmt. Bei der Erhitzung durch einen Laser zerfällt Wasser in Wasserstoff, und die Löslichkeit von Wasserstoff in flüssigem Aluminium ist etwa 20 Mal größer als in festem Aluminium. Während der schnellen Verfestigung der Legierung nimmt die Löslichkeit des Wasserstoffs drastisch ab, wenn sie vom flüssigen Aluminium in den festen Zustand übergeht. Wenn der überschüssige Wasserstoff im flüssigen Aluminium nicht gleichmäßig aufsteigt und überläuft, bildet er Wasserstoffporen. Diese Poren haben im Allgemeinen eine regelmäßige Form und sind größer als Dendriten, und auf der inneren Oberfläche sind die Erstarrungsmuster von Dendriten zu erkennen.

(2) Einsturz des Schlüssellochs: Das Schweißloch befindet sich im Gleichgewicht mit seiner eigenen Schwerkraft und dem atmosphärischen Druck. Sobald dieses Gleichgewicht gestört ist, kann das flüssige Metall im Schmelzbad nicht mehr rechtzeitig überfließen und sich füllen, was zu unregelmäßigen Löchern führt. Studien haben ergeben, dass der Magnesiumgehalt der Innenwand des Lochs etwa viermal so hoch ist wie in der Umgebung der Schweißnaht. Da die Abkühlungsgeschwindigkeit beim Laserschweißen zu schnell ist, ist das Problem der Wasserstoffgasporen größer, und es gibt mehr Löcher, die durch den Zusammenbruch kleiner Löcher beim Laserschweißen entstehen.

Aluminiumlegierung ist eine übliche eutektische Legierung, die anfällig ist für heiße Risse beim Schweißen, einschließlich Kristallisationsrisse in der Schweißnaht und Verflüssigungsrisse in der Wärmeeinflusszone (WEZ). Typischerweise treten Kristallisationsrisse in der Schweißzone auf, während Verflüssigungsrisse in der Nähe der Verbindung auftreten. Unter den Aluminiumlegierungen sind die Al-Mg-Si-Legierungen der 6000er Serie besonders anfällig für Rissbildung.

Das Grundmetall wird einer raschen Erwärmung und Abkühlung unterzogen, was zu einem sofortigen Erstarrungs- und Kristallisationsprozess führen kann. Die starke Unterkühlung während dieses Prozesses bewirkt, dass die Kristallkörner senkrecht zur Mitte der Schweißnaht wachsen und niedrigschmelzende eutektische Verbindungen wie Al-Si oder Mg-Si, Al-Mg2Si und andere bilden. Dadurch wird die Bindungskraft der Kristallebene geschwächt, so dass sie unter thermischer Belastung anfälliger für Kristallrisse wird.

Im Aluminium Legierungsschweißen Prozess werden niedrig siedende Elemente wie Mg, Zn, Mn und Si leicht verdampft und verbrannt. Je langsamer die Schweißgeschwindigkeit, desto stärker ist die Verbrennung, die die chemische Zusammensetzung des Schweißguts verändert. Aufgrund der Bauteilseigerung in der Schweißzone kommt es zu eutektischer Seigerung und Korngrenzenschmelze, was zu Verflüssigungsrissen an der Korngrenze unter Spannung führt und die Leistungsfähigkeit der Schweißverbindung verringert.

Um erfolgreiches Laserschweißen von Aluminiumlegierungen zu erreichen und die oben genannten Probleme zu lösen, werden üblicherweise mehrere Ansätze verfolgt.

Einer der wichtigsten Faktoren, der den Verlust von Elementen mit niedrigem Schmelzpunkt in Aluminiumlegierungen während des Schweißens beeinflusst, ist der Druck des aus der Düse austretenden Gases. Um dieses Problem abzumildern, kann der Düsendurchmesser verringert und der Gasdruck und die Durchflussrate erhöht werden. Dadurch wird der Verbrennungsverlust von Elementen wie Mg und Zn während des Schweißvorgangs verringert und die Eindringtiefe erhöht.

Es gibt zwei Blasmethoden: direktes Blasen und Seitenblasen. Darüber hinaus ist es möglich, die Schweißnaht gleichzeitig von oben und von unten anzublasen. Die Wahl der Blasmethode sollte auf der Grundlage der spezifischen Umstände beim Schweißen getroffen werden.

Aluminiumlegierungen reagieren stark auf Laserenergie. Ordnungsgemäße Oberflächenvorbereitung der Aluminiumlegierung, wie anodische Oxidation, elektrolytisches Polieren, Sandstrahlen usw., kann die Energieabsorption des Strahls auf der Oberfläche erheblich verbessert werden.

Untersuchungen haben gezeigt, dass das Entfernen der Oxidschicht von Aluminiumlegierungen die Neigung zur Bildung von Kristallisationsrissen erhöht. Um die Oberflächenbeschaffenheit der Aluminiumlegierung nicht zu beschädigen und gleichzeitig den Laserschweißprozess zu vereinfachen, kann die Oberflächentemperatur des Werkstücks vor dem Schweißen erhöht werden, was die Absorptionsrate des Materials für den Laser verbessert.

Das Laserschweißen wird in zwei Kategorien unterteilt: gepulste Laser und Dauerlaser. Gepulste Laser mit einer Wellenlänge von 1064 nm haben einen hochkonzentrierten Strahl, und die gepulste Einzelpunktenergie ist größer als die von kontinuierlichen Lasern. Allerdings ist die Energie von gepulsten Lasern im Allgemeinen begrenzt, weshalb sie sich eher zum Schweißen dünnwandiger Materialien eignen.

Schweißen im Impulsmodus

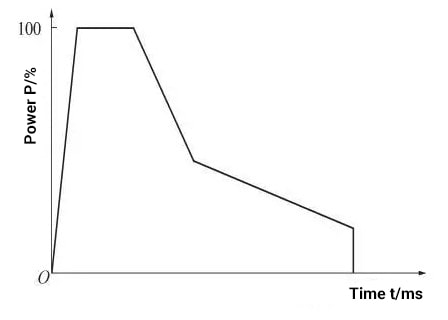

Beim Laserschweißen ist es wichtig, die richtige Schweißwellenform zu wählen. Zu den gebräuchlichen Impulswellenformen gehören Rechteckwelle, Spike-Welle und Doppelspitzenwelle. Die Dauer der Pulswellen liegt in der Regel im Millisekundenbereich. Während eines Laserpulses ändert sich das Reflexionsvermögen des Metalls drastisch. Aluminiumlegierungen haben ein hohes Reflexionsvermögen für Licht, was bedeutet, dass 60-98% der auf die Materialoberfläche auftreffenden Laserenergie durch Reflexion verloren gehen können. Dieses Reflexionsvermögen ändert sich mit der Oberflächentemperatur.

Scharfe Wellen und Doppelspitzenwellen sind die besten Optionen für das Schweißen von Aluminiumlegierungen, da die ansteigende Phase der Wellenform mehr Energie zum Schmelzen der Aluminiumlegierung liefert. Sobald ein "kleines Loch" im Werkstück entstanden ist, steigt die Absorptionsrate des flüssigen Metalls für den Laser beim Tiefschweißen schnell an. An diesem Punkt ist es wichtig, die Laserenergie schnell zu reduzieren und das Schweißen mit einer niedrigen Leistung durchzuführen, um Spritzer zu vermeiden.

Der verlangsamte Teil der Schweißwellenform hat eine längere Impulsbreite, wodurch die Bildung von Poren und Rissen wirksam reduziert wird. Diese Wellenform bewirkt, dass die Schweißnaht wiederholt aufgeschmolzen und verfestigt wird, wodurch die Erstarrungsgeschwindigkeit des Schmelzbades verringert wird. Die Wellenform kann je nach Bedarf beim Schweißen verschiedener Arten von Proben angepasst werden.

Abbildung 1 Impulswellenform beim Schweißen von Aluminiumlegierungen

Die Auswahl der geeigneten Menge an defokussieren kann auch die Bildung von Poren minimieren. Die Veränderung der Defokussierung hat einen erheblichen Einfluss auf die Ausbildung der Schweißnahtoberfläche und den Einbrand. Ein negativer Defokus kann den Einbrand erhöhen, während ein positiver Defokus beim Impulsschweißen die Schweißnahtoberfläche glatter und optisch ansprechender machen kann.

Da Aluminiumlegierungen die Laserenergie stark reflektieren, wird der Schweißkopf in der Regel abgewinkelt, um zu verhindern, dass der Laserstrahl vertikal reflektiert wird und das Material beschädigt. Laserfokussierung Linse. Der Durchmesser der Lötstelle und die effektive Klebefläche nehmen mit zunehmendem Laserneigungswinkel zu. Die größte Lötstelle und effektive Klebefläche werden bei einem Laserneigungswinkel von 40° erreicht. Die Schweißpunktdurchdringung und die effektive Durchdringung nehmen jedoch mit zunehmendem Laserneigungswinkel ab, und bei einem Neigungswinkel von über 60° nimmt die effektive Durchdringung ab. Einschweißen auf Null abnimmt. Eine Neigung des Schweißkopfes in einem bestimmten Winkel kann die Eindringtiefe und die Breite der Schweißnaht erhöhen.

Außerdem ist zu beachten, dass die Gefahr der Rissbildung umso größer ist, je höher die Schweißgeschwindigkeit ist. Dies liegt daran, dass eine hohe Schweißgeschwindigkeit zu einer starken Unterkühlung führt, wodurch die Körner in der Schweißzone verfeinert werden und eine große Anzahl von "Balkenkristallen" in die gleiche Richtung wächst, was die Wahrscheinlichkeit der Rissbildung in der Kristallebene zwischen diesen Balkenkristallen erhöht. Ist die Schweißgeschwindigkeit zu hoch, ist die Einbrandtiefe der Schweißnaht relativ gering.

Schweißen im Dauermodus

Beim herkömmlichen Laserschweißen kann es zu Versprödung oder Rissen kommen. Im Gegensatz dazu kommt es beim kontinuierlichen Laserschweißen nicht zu demselben plötzlichen Abkühlungs- und Erwärmungsprozess wie beim Pulslaserschweißen, was zu weniger Rissen während des Schweißvorgangs führt. Außerdem führt das Faserlaserschweißen bei den meisten Aluminiumlegierungen zu einer verbesserten Zähigkeit nach dem Schweißen und verringert das Risiko der Versprödung.

Das gepulste Laserschweißen eignet sich für das Schweißen von industriellem Reinaluminium, wobei die Gefahr von Rissen nach dem Schweißen gering ist. In einigen Industriezweigen ist es jedoch erforderlich, die Oberfläche nach dem Schweißen zu polieren. Das gepulste Laserschweißen kann Dellen verursachen und den Polieraufwand erhöhen, was zu einer längeren Bearbeitungszeit und höheren Produktionskosten führt. Mit kontinuierlichen Lasern können diese Probleme gelöst werden.

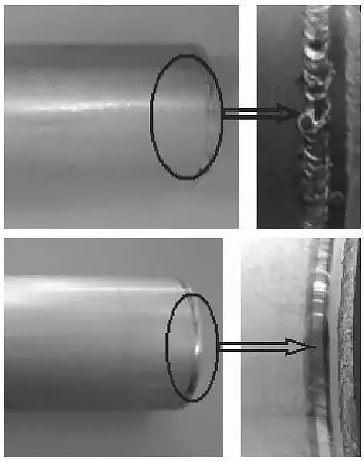

Wie in Abbildung 2 dargestellt, zeigt der Vergleich der Batteriegehäuse-Schweißnaht nach dem Impulslaserschweißen und dem kontinuierlichen Laserschweißen die Vorteile des kontinuierlichen Laserschweißens. Die Impulsschweißnähte sind ungleichmäßig und haben hinterschnittene und verbeulte Oberflächen, viele Spritzer und eine geringere Festigkeit nach dem Schweißen. Im Gegensatz dazu führt das kontinuierliche Laserschweißen zu einer glatten und gleichmäßigen Schweißnaht Oberfläche, die frei von Fehlern und Spritzern ist und keine Risse in der Schweißnaht aufweist.

Abbildung 2 Puls und kontinuierliches Schweißen der Al-Mn-Legierung

Lichtbogenkrater sind eine häufige Erscheinung während Argon-Lichtbogenschweißenund das Gleiche kann beim Laserschweißen auftreten. Um das Auftreten von kleinen Kratern zu minimieren, kann während des Schweißens ein langsamer Anstieg und ein langsamer Abfall der Wellenform eingestellt und die Schweißgeschwindigkeit nach Bedarf erhöht werden.

Das kontinuierliche Laserschweißen bietet zahlreiche Vorteile beim Schweißen von Aluminiumlegierungen. Im Vergleich zu traditionellen SchweißverfahrenDas kontinuierliche Laserschweißen ist effizienter und macht die Drahtfüllung überflüssig. Im Vergleich zum Pulslaserschweißen werden beim kontinuierlichen Laserschweißen Defekte wie Risse, Poren und Spritzer eliminiert, und es wird sichergestellt, dass die Aluminiumlegierung nach dem Schweißen gute mechanische Eigenschaften aufweist. Außerdem entstehen nach dem Schweißen keine Dellen, und es ist weniger Polieren und Schleifen erforderlich, was die Produktionskosten senkt.

Es ist jedoch zu beachten, dass kontinuierliche Laser eine relativ kleine Spotgröße haben, so dass die Genauigkeit der Werkstückmontage hoch sein muss.

Die Vermeidung thermischer Risse ist eine wichtige Technologie für das Laserschweißen von Aluminiumlegierungen, insbesondere für die 6000er-Legierungen, die sehr rissempfindlich sind. Wenn der ω(Mg2Si)-Gehalt 1% erreicht, sind Heißrisse wahrscheinlich. Um das Risiko von Rissen zu verringern, können geeignete Legierungselemente hinzugefügt werden, um die chemische Zusammensetzung des Schmelzbades anzupassen, z. B. durch Zugabe von Al-Si- oder Al-Mg-Si-Pulver.

Darüber hinaus kann der Drahtvorschub die Schweißwirkung verbessern und eine gleichmäßige Schweißnaht mit verbesserter Härte erzeugen. Die Einführung von Zusatzwerkstoff erhöht den Gehalt an Mg und Si im Dendriten in der FusionszoneDies führt zu einer Erhöhung der Festigkeit der Verbindung durch den β"-Mischkristallverfestigungseffekt.

Üblicherweise werden 6063- und 6082-Aluminiumlegierungen mit Al-5Si- und Al-7Si-Schweißdrähten gefüllt, während 6013- und 6056-Platten mit CO2 bzw. Nd:YAG-Lasern hergestellt und mit Al-12Si-Schweißdrähten gefüllt.

Streben nach Stabilität und Qualität beim Laserschweißen von Aluminiumlegierungen.

Der derzeitige Forschungsschwerpunkt beim Laserschweißen von Aluminiumlegierungen liegt in der Anwendung eines Verbundverfahrens, das die hohe Energiedichte des Laserstrahls mit dem breiteren Erwärmungsbereich des Lichtbogens kombiniert, wobei die Stärken beider Wärmequellen genutzt und ihre Eigenschaften - hohe Energiedichte und stabiler Lichtbogen - verbessert werden.

Bei Materialien mit hohem Reflexionsvermögen, wie z. B. Aluminiumlegierungen, kann das Hybridlaserschweißen die Materialoberfläche mit Hilfe der Lichtbogenenergie vorwärmen oder aufschmelzen, wodurch die Absorption der Laserenergie durch die Aluminiumlegierung erheblich verbessert wird.

Shida et al. setzten erfolgreich einen 10-kW-CO2-Laser in Verbindung mit WIG- und MIG-Lichtbogen ein, um Aluminium schweißen Legierungen. Die Einführung von Lichtbögen verbesserte die Ausnutzung der Laserenergie und steigerte die Einschweißrate um 5-20%. Das Ergebnis war eine glatte, gut geformte Schweißnahtoberfläche.

Beim Laser-Hybridschweißen wird das Schmelzbad vergrößert und die Fließbedingungen des Materials im geschmolzenen Zustand durch die Kopplung von Laserstrahlen und Lichtbogen verändert, was sich positiv auf die Porenbildung auswirkt.

Die Beseitigung von Luftlöchern beim Schweißen von Aluminiumlegierungen kann auch durch Zweistrahlschweißen erreicht werden. Für das Zweistrahlschweißen wurde ein 6-kW-Faserlaser verwendet. Stumpfschweißen der Aluminiumlegierung 5052, und die Auswirkungen des parallelen und seriellen Zweistrahlschweißens sowie unterschiedlicher Schweißgeschwindigkeiten auf die Nahtmorphologie und -struktur wurden untersucht. Die Untersuchung ergab, dass das parallele Zweistrahlschweißen zu großen Löchern in den Schweißnähten führte, während das serielle Schweißen von Aluminiumlegierungen eine gute Schweißnahtbildung ohne Poren ergab.

Unter dem Einfluss von Hochleistungslasern sind die Hauptfehler beim Laser-Tiefschweißen von Aluminiumlegierungen Porosität, Oberflächeneinbruch und Hinterschneidung. Oberflächeneinbrüche und Hinterschneidungen können durch Laserdrahtfüllschweißen oder Laser-Lichtbogen-Hybridschweißen verbessert werden. Die Kontrolle von Porositätsfehlern ist jedoch schwierig.

Die Forschung hat gezeigt, dass es zwei Arten von charakteristischen Poren beim Laser-Tiefschweißen von Aluminiumlegierungen gibt. Bei der einen Art handelt es sich um metallurgische Poren, die durch Materialverunreinigungen oder Lufteinschlüsse während des Schweißvorgangs verursacht werden, ähnlich wie beim Lichtbogenschmelzschweißen. Bei der anderen Art handelt es sich um Prozessporosität, die durch die instabile Fluktuation kleiner Löcher verursacht wird, die dem Laser-Tiefschweißverfahren eigen ist.

Beim Laser-Tiefschweißen hinkt das kleine Loch aufgrund der Viskosität des flüssigen Metalls oft der Strahlbewegung hinterher, und sein Durchmesser und seine Tiefe schwanken unter dem Einfluss des Plasmas/Metalldampfes. Wenn sich der Strahl bewegt und das Schmelzbad fließt, wird die unvollständige Tiefschweißung aufgrund des Fließens des Schmelzbades geschlossen, wodurch Blasen an der Spitze des kleinen Lochs entstehen. Bei der Volltiefschweißung erscheinen die Blasen in der Taille des kleinen Lochs in der Mitte.

Diese Blasen wandern und rollen mit dem Fluss des flüssigen Metalls, entweichen von der Schmelzbadoberfläche oder werden in das kleine Loch zurückgedrückt. Wenn die Blasen durch das Schmelzbad erstarren und von der Metallfront aufgefangen werden, werden sie zu Schweißporen.

Metallurgische Poren können durch eine Oberflächenbehandlung vor dem Schweißen und einen angemessenen Gasschutz während des Schweißvorgangs kontrolliert werden. Der Schlüssel zur Kontrolle der Prozessporen ist die Gewährleistung der Stabilität während des Laser-Tiefschweißprozesses.

Nach Forschungen zur heimischen Laserschweißtechnologie erfordert die Kontrolle von Luftlöchern beim Laser-Tiefschweißen von Aluminiumlegierungen die Berücksichtigung aller Glieder, einschließlich der Zeit vor dem Schweißen, des Schweißprozesses und der Behandlung nach dem Schweißen. Dies kann durch die folgenden neuen Verfahren und Technologien erreicht werden.

Verfahren zur Schweißvorbehandlung

Die Oberflächenbehandlung vor dem Schweißen ist eine wirksame Methode zur Kontrolle der metallurgischen Poren beim Laserschweißen von Aluminiumlegierungen. Zu den üblichen Methoden der Oberflächenbehandlung gehören die mechanische und die chemische Reinigung. In jüngster Zeit hat sich auch die Laserschlagreinigung durchgesetzt, die die Automatisierung des Laserschweißens weiter verbessert.

Parameter Stabilität Optimierung Kontrolle

Zu den Prozessparametern des Laserschweißens von Aluminiumlegierungen gehören in der Regel die Laserleistung, der Defokus, die Schweißgeschwindigkeit sowie die Zusammensetzung und der Fluss des Schutzgases. Diese Parameter wirken sich nicht nur auf die Schutzwirkung des Schweißbereichs aus, sondern auch auf die Stabilität des Laser-Tiefschweißprozesses, was wiederum Auswirkungen auf Schweißnahtporosität.

Beim Laser-Tiefschweißen von Blechen aus Aluminiumlegierungen hat sich gezeigt, dass die Stabilität des kleinen Einbrandlochs die Stabilität des Schmelzbades beeinflusst, was sich wiederum auf die Schweißnahtbildung auswirkt und zu Porositätsfehlern führt. Außerdem hängt die Stabilität des Laser-Tiefschweißens mit der Abstimmung von Laserleistungsdichte und linearer Energie zusammen.

Daher ist die Bestimmung angemessener Prozessparameter für eine stabile Schweißnahtbildung eine wirksame Methode zur Kontrolle der Porosität beim Laserschweißen von Aluminiumlegierungen. Forschungsergebnisse zu stabilen Durchschweißungseigenschaften haben gezeigt, dass das Verhältnis zwischen der Breite der Schweißnahtrückseite und der Breite der Schweißnahtoberfläche (Verhältnis der Schweißnahtrückseite) zur Bewertung der Schweißnahtbildung und -stabilität von Blechen aus Aluminiumlegierungen verwendet werden kann.

Durch eine geeignete Anpassung der Laserleistungsdichte und der Linienenergie beim Laserschweißen von dünnen Blechen kann ein bestimmtes Verhältnis der Schweißnahtbreite gewährleistet werden, wodurch sich die Porosität der Schweißnaht wirksam kontrollieren lässt.

Doppelpunkt-Laserschweißen

Das Doppelpunkt-Laserschweißen ist ein Schweißverfahren, bei dem zwei fokussierte Laserstrahlen gleichzeitig auf dasselbe Schweißbad einwirken. Beim Laser-Tiefschweißen ist eine der Hauptursachen für die Porosität der Schweißnaht das Schließen von Gas in dem kleinen Loch im Schweißbad.

Durch die Verwendung des Doppelpunkt-Laserschweißens wird die Öffnung des kleinen Lochs aufgrund des Einflusses von zwei Lichtquellen vergrößert, was das Entweichen von Metalldampf im Inneren erleichtert und die Stabilität des kleinen Lochs verbessert, wodurch die Porosität der Schweißnaht verringert wird.

Studien zum Laserschweißen von A356, AA5083, 2024 und 5A90 Aluminiumlegierungen haben gezeigt, dass das Doppelpunkt-Laserschweißen die Porosität der Schweißnaht erheblich reduzieren kann.

Laser-Lichtbogen-Hybridschweißen

Das Laser-Lichtbogen-Hybridschweißen ist ein Schweißverfahren, bei dem sowohl der Laser als auch der Lichtbogen das gleiche Schmelzbad beeinflussen. In der Regel ist der Laser die primäre Wärmequelle, und die Wechselwirkung zwischen Laser und Lichtbogen erhöht die Eindringtiefe und Schweißgeschwindigkeit des Laserschweißens, während die Montagegenauigkeit beim Schweißen verringert wird.

Der Einsatz von Zusatzdraht hilft bei der Kontrolle der Mikrostruktur und der Eigenschaften der Schweißnähte, und die zusätzliche Wirkung des Lichtbogens verbessert die Stabilität der Laserschweißlöcher und trägt zur Verringerung der Schweißporosität bei.

Beim Laser-Lichtbogen-Hybridschweißen beeinflusst der Lichtbogen die durch den Laserprozess erzeugte Metalldampf-/Plasmawolke, wodurch die Absorption der Laserenergie und die Stabilität der kleinen Löcher gefördert werden.

Studien zum Laser-Lichtbogen-Hybridschweißen von Aluminiumlegierungen haben bestätigt, dass die Porosität in der Schweißnaht wirksam reduziert werden kann.

Faserlaserschweißen

Der Keyhole-Effekt beim Laser-Tiefschweißen entsteht durch die starke Verdampfung von Metall unter dem Einfluss des Lasers. Die Stärke der Metallverdampfung steht in engem Zusammenhang mit der Laserleistungsdichte und der Strahlqualität und beeinflusst sowohl die Eindringtiefe des Laserschweißens als auch die Stabilität der Schlüssellöcher.

Seiji et al. untersuchten den Hochleistungs-Faserlaser SUS304 aus rostfreiem Stahl und zeigten, dass:

Beim Hochgeschwindigkeitsschweißen dehnt sich das Schmelzbad aus, die Spritzer werden kontrolliert, die Schwankungen bei kleinen Löchern sind stabil, und an der Spitze des kleinen Lochs bilden sich keine Blasen. Wenn ein Faserlaser für Hochgeschwindigkeitsschweißen verwendet wird Schweißen von Titan Legierungen und Aluminiumlegierungen kann auch eine Schweißnaht ohne Poren hergestellt werden.

Forschung über Schutzgas Steuerungstechnik für das Faserlaserschweißen von Titanlegierungen von Allen et al. swie ist das:

Durch die Kontrolle der Position der SchweißschutzgasDurch die Verwendung von Schmelzbadsystemen ist es möglich, Gaseinschlüsse zu verhindern, die Schließzeit des kleinen Lochs zu verkürzen, das kleine Loch zu stabilisieren und das Erstarrungsverhalten des Schmelzbads zu verändern, wodurch die Porosität der Schweißnaht verringert wird.

Gepulstes Laserschweißen

Im Vergleich zum kontinuierlichen Laserschweißen kann der Pulsmodus der Laserleistung den periodischen und gleichmäßigen Fluss des Schmelzbades verbessern, was zur Freisetzung von Blasen beiträgt und die Porosität der Schweißnaht verringert.

T.Y. Kuo und S.L. Jeng untersuchten den Einfluss der YAG-Laserschweißleistung auf die Porosität und die Eigenschaften von Schweißnähten aus rostfreiem Stahl SUS 304L und der Superlegierung Inconel 690.

Die Ergebnisse zeigen, dass beim Laserschweißen mit Rechteckimpulsen die Porosität der Schweißnaht mit zunehmender Pulsamplitude ΔP abnimmt, wenn die Grundleistung auf 1700 W steigt. Insbesondere sinkt die Porosität des nichtrostenden Stahls von 2,1% auf 0,5% und die der Superlegierung von 7,1% auf 0,5%.

Technologie zur Behandlung von Verbundwerkstoffen nach dem Schweißen

In der praktischen Anwendung ist Porosität trotz strenger Oberflächenbehandlung vor dem Schweißen und eines stabilen Schweißprozesses immer noch ein häufiges Problem beim Laserschweißen von Aluminiumlegierungen.

Daher sind Nachbehandlungsverfahren zur Beseitigung der Porosität von entscheidender Bedeutung.

Derzeit wird hauptsächlich das modifizierte Schweißen eingesetzt.

Eine solche Methode zur Beseitigung von Innen- und Schrumpfungsporosität in Aluminium legierte Gussteile ist die Technologie des isostatischen Heißpressens.

Durch die Kombination mit einer Spannungswärmebehandlung nach dem Laserschweißen von Aluminiumlegierungen entsteht ein kombiniertes Verfahren aus heißisostatischem Pressen und Wärmebehandlung von Komponenten aus Aluminiumlegierungen zum Laserschweißen. Dadurch wird nicht nur die Porosität der Schweißnaht beseitigt, sondern auch die Leistung der Verbindung verbessert.

Die Anwendung des Hochleistungslaserschweißens bei Aluminiumlegierungen stellt aufgrund seiner einzigartigen Eigenschaften immer noch eine große Herausforderung dar.

Eine der größten Herausforderungen ist die Kontrolle von Porositätsfehlern in Schweißnähten und die Verbesserung der Schweißqualität.

Um die Stabilität des Schweißprozesses zu verbessern und die Porosität beim Laserschweißen von Aluminiumlegierungen zu kontrollieren, ist ein umfassender Ansatz erforderlich, der alle Aspekte berücksichtigt, vom Schweißen vor dem Schweißen über den Schweißprozess bis hin zur Nachbehandlung nach dem Schweißen.

Um dieser Herausforderung zu begegnen, wurden mehrere neue Technologien und Verfahren entwickelt, darunter die Laserreinigung vor dem Schweißen, die Optimierung der Schweißprozessparameter durch die Steuerung des Rückstrahlverhältnisses, das Doppelstrahl-Laserschweißen, das Laser-Lichtbogen-Hybridschweißen, das Pulslaserschweißen und Lichtwellenleiterlaser Schweißen.