Haben Sie sich jemals gefragt, wie die glatte Oberfläche Ihres Smartphones oder die glänzende Oberfläche Ihres Laptops zustande kommt? Dieser Artikel erkundet die faszinierende Welt der Oberflächenbehandlung von Aluminiumlegierungen. Sie lernen die verschiedenen Techniken kennen, mit denen sowohl die Haltbarkeit als auch das Aussehen alltäglicher Metallprodukte verbessert werden. Machen Sie sich bereit, die Geheimnisse hinter der Technologie zu lüften, die Ihre Geräte sowohl schön als auch langlebig macht!

Mitte des 19. Jahrhunderts steckte die Technologie der Aluminiumverhüttung in Frankreich noch in den Kinderschuhen, was dazu führte, dass Aluminium seltener und wertvoller als Silber war. Diese Knappheit führte dazu, dass selbst königliche Minister bei Staatsbanketten Silbergeschirr verwendeten, während nur Kaiser Napoleon III. (nicht Napoleon II.) das Privileg eines Aluminiumgeschirrs genoss.

Die Einführung des elektrolytischen Hall-Héroult-Verfahrens im Jahr 1886 revolutionierte die Aluminiumherstellung und machte es zunehmend zugänglich und in das öffentliche Leben integriert. Die gleichzeitigen Fortschritte bei der Oberflächenbehandlung von Aluminiumlegierungen haben nicht nur den praktischen Wert des Metalls erhöht, sondern auch seine Ästhetik verbessert und neue Anwendungsbereiche für Industrie- und Konsumgüter eröffnet.

In der modernen Produktgestaltung und -herstellung werden metallische Werkstoffe zunehmend bevorzugt, da sie Qualität vermitteln und den Markenwert steigern. Aus dem Spektrum der metallischen Optionen sticht Aluminium als Material der Wahl für viele Hersteller hervor. Seine Beliebtheit ist auf eine Kombination von Faktoren zurückzuführen: die hervorragende Bearbeitbarkeit, die komplexe Formen und präzise Toleranzen ermöglicht, die hervorragenden visuellen Eigenschaften, einschließlich eines modernen, schlanken Aussehens, und eine breite Palette von Oberflächenbehandlungsoptionen, wie Eloxieren, Pulverbeschichtung und Bürsttechniken. Diese Eigenschaften ermöglichen es Designern und Ingenieuren, Produkte zu entwerfen, die nicht nur funktional und langlebig, sondern auch optisch ansprechend und individuell anpassbar sind, um die unterschiedlichsten Marktanforderungen zu erfüllen.

Die Oberflächenbehandlung ist ein wichtiger Prozess in der Metallverarbeitung, der die Eigenschaften und die Leistung des Äußeren eines Produkts verbessert. Bei diesem anspruchsvollen Verfahren wird mit einer Kombination aus mechanischen und chemischen Methoden eine Schutzschicht auf die Oberfläche aufgebracht. Das Hauptziel besteht darin, die Korrosionsbeständigkeit zu verbessern, die Ästhetik zu steigern und letztlich den Wert des Produkts zu erhöhen, indem seine Stabilität unter verschiedenen Umweltbedingungen erhalten bleibt.

Bei der Auswahl einer Oberflächenbehandlungsmethode müssen die Hersteller mehrere Schlüsselfaktoren berücksichtigen:

Der Prozess der Oberflächenbehandlung folgt in der Regel einem systematischen Arbeitsablauf:

Die Vorbehandlung ist ein entscheidender Schritt, der sowohl mechanische als auch chemische Verfahren umfasst:

Zu den mechanischen Vorbehandlungsmethoden gehören:

Diese mechanischen Verfahren dienen der Beseitigung von Oberflächenfehlern und der Vorbereitung des Substrats für nachfolgende Behandlungen.

Die chemische Vorbehandlung dient mehreren Zwecken:

Diese chemische Vorbereitung sorgt für eine optimale Bindung zwischen dem Grundmaterial und der Schutzschicht, was die Haltbarkeit und Wirksamkeit der Oberflächenbehandlung erheblich verbessert.

Bei Aluminiumwerkstoffen werden in der Regel verschiedene Oberflächenbehandlungsverfahren eingesetzt:

Chemische Behandlungen:

Mechanische Behandlungen:

Jede dieser Methoden bietet einzigartige Vorteile und wird auf der Grundlage der spezifischen Anforderungen der Anwendung ausgewählt, wobei Faktoren wie Korrosionsbeständigkeit, Verschleißfestigkeit, elektrische Eigenschaften und optisches Erscheinungsbild berücksichtigt werden.

Bleche aus Aluminiumlegierungen können je nach ihrer Oberflächenbehandlung in unbeschichtete und beschichtete Produkte unterteilt werden.

(1) Diese können weiter unterteilt werden in:

- Stuccogeprägte Aluminiumbleche (mit unregelmäßigen Mustern)

- Geprägte Blätter (mit regelmäßigen Mustern)

- Aluminiumbleche aus dem Walzwerk und eloxiert

(2) Bei diesen Produkten wird die Oberfläche nicht lackiert, was zu geringeren ästhetischen Anforderungen und vergleichsweise niedrigeren Kosten führt. Dennoch bieten sie eine ausgezeichnete Korrosionsbeständigkeit und Haltbarkeit, die Aluminiumlegierungen eigen ist.

(1) Klassifizierung:

- Durch Beschichtungsverfahren:

- Spritzlackierte Aluminiumbleche

- Coil-beschichtete (vorlackierte) Aluminiumbleche

- Nach Beschichtungsart:

- Polyester

- Polyurethan

- Polyamid

- Modifiziertes Silikon

- Epoxid

- Fluorpolymer (z. B. PVDF)

- Andere (z. B. Acryl, Pulverlacke)

(2) Das wichtigste Unterscheidungsmerkmal zwischen diesen Beschichtungen ist ihre Beständigkeit gegen ultraviolette (UV) Strahlung. Fluorpolymerbeschichtungen, insbesondere Polyvinylidenfluorid (PVDF), werden aufgrund ihrer hervorragenden UV-Beständigkeit, Farbbeständigkeit und Kreidungsbeständigkeit am häufigsten für die exponierte Oberfläche verwendet. Für die unbelichtete oder rückseitige Seite werden häufig Polyester- oder Epoxidbeschichtungen als Schutzschichten gewählt, die eine gute Haftung und Kosteneffizienz bieten.

Die Wahl der Beschichtung hängt von Faktoren wie der Umwelteinwirkung, der gewünschten Lebensdauer, den ästhetischen Anforderungen und den Budgetvorgaben ab. Für Anwendungen, die außergewöhnliche Haltbarkeit und Farbstabilität erfordern, können mehrschichtige Beschichtungssysteme mit Grundierungen und klaren Decklacken verwendet werden.

Werfen wir einen Blick auf den Prozess der Oberflächenveredelung von Aluminium und Aluminiumlegierungen in unseren täglichen Produkten.

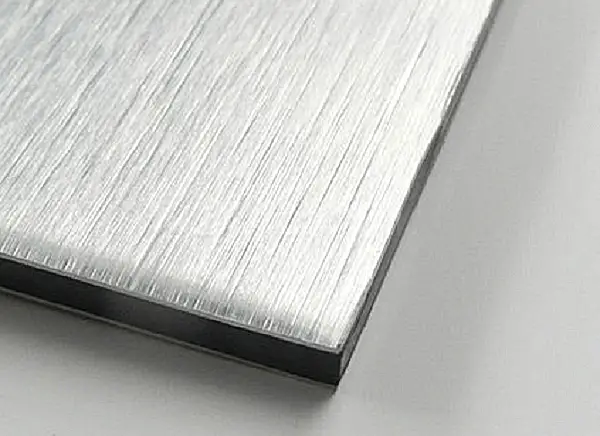

Metalldrahtziehen ist ein Herstellungsverfahren, bei dem die Oberfläche des Materials mit Sandpapier wiederholt abgeschabt wird, um eine Reihe feiner Linien zu erzeugen.

Das Zeichnen kann in gerades Zeichnen, Zufallszeichnen, Wirbelzeichnen und Fadenzeichnen unterteilt werden.

Mit dem Metalldrahtziehverfahren können feine Linien auf der Oberfläche des Materials erzeugt werden, die eine seidige und matte Oberfläche ergeben. Das Ergebnis ist ein Produkt, das Stil und Technologie vereint.

Das Diamantschneidemesser wird auf die Spindel einer Hochgeschwindigkeitsgraviermaschine (in der Regel 20.000 U/min) montiert, um die Teile einzuritzen und einen hervorgehobenen Bereich auf der Oberfläche des Produkts zu erzeugen.

Die Helligkeit des hervorgehobenen Bereichs wird durch die Geschwindigkeit des Fräsers beeinflusst. Je schneller die Geschwindigkeit, desto heller das Licht, je langsamer die Geschwindigkeit, desto dunkler das Licht, und es ist leicht, Messerspuren zu erzeugen.

Das Hochglanzfräsen wird vor allem bei Mobiltelefonen wie dem iPhone 5 eingesetzt. In den letzten Jahren haben einige High-End-TV-Metallrahmen die Hochglanzfrästechnik in Kombination mit Eloxal- und Drahtziehtechnik übernommen, wodurch der Fernseher modisch und technologisch fortschrittlich erscheint.

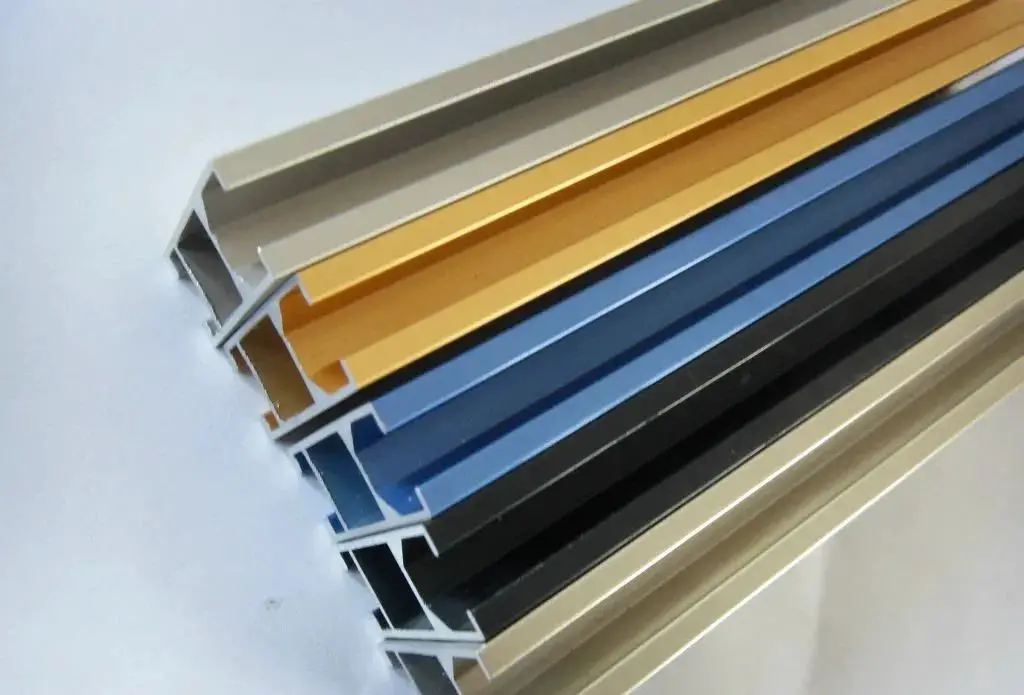

Zweifarbige Eloxierung bezieht sich auf das Verfahren, bei dem ein Produkt eloxiert und einem bestimmten Bereich eine andere Farbe verliehen wird.

Die zweifarbige Eloxalverfahren ist kompliziert und kostspielig; der Kontrast zwischen den beiden Farben kann jedoch das hochwertige und einzigartige Aussehen des Produkts besser widerspiegeln.

Unter Anodisierung versteht man die elektrochemische Oxidation eines Metalls oder einer Legierung. Es handelt sich dabei um den Prozess der Bildung einer Oxidschicht auf der Oberfläche eines Aluminiumgegenstands (Anode) und seiner Legierung unter entsprechenden Elektrolyt- und spezifischen Prozessbedingungen aufgrund der Anwendung von Strom.

Eloxieren kann nicht nur die Mängel der Oberflächenhärte und Verschleißfestigkeit von Aluminium beheben, sondern auch die Lebensdauer von Aluminium verlängern und sein Aussehen verbessern. Es ist zu einem unverzichtbaren Bestandteil der Aluminium-Oberflächenbehandlung geworden und ist das am weitesten verbreitete und sehr erfolgreiche Verfahren.

In erster Linie wird das Eloxieren auf Aluminium angewendet, wobei elektrochemische Prinzipien genutzt werden, um eine Al2O3-Schicht (Aluminiumoxid) auf der Oberfläche von Aluminium und seinen Legierungen zu erzeugen. Diese Oxidschicht besitzt besondere Eigenschaften wie Schutz, Dekoration, Isolierung und Abriebfestigkeit.

Prozess: Einzel- oder Verlaufsfarbe: Polieren/Sandstrahlen/Drahtziehen → Entfetten → Eloxieren → Neutralisieren → Färben → Versiegeln → Trocknen

Bei Edelstahl, Aluminiumlegierungen usw. verleiht die Elektrophorese dem Produkt verschiedene Farben, wobei der Metallglanz erhalten bleibt. Gleichzeitig verbessert sie die Oberflächeneigenschaften und bietet einen guten Korrosionsschutz.

Prozess: Vor-Behandlung → Elektrophorese → Trocknung

Technische Merkmale:

Vorteile:

Benachteiligungen:

Mäßiges Fehlerabdeckungsvermögen; Druckgussteile erfordern eine hohe Vorbehandlung für die Elektrophorese.

Hierbei handelt es sich um ein Verfahren, bei dem eine keramische Oberflächenschicht durch Anlegen einer Hochspannung in einer elektrolytischen Lösung (im Allgemeinen eine schwache alkalische Lösung) gebildet wird. Es ist das Ergebnis einer physikalischen Entladung und elektrochemischen Oxidation.

Prozess: Vorbehandlung → Waschen mit heißem Wasser → MAO → Trocknen

Technische Merkmale:

Vorteile:

Benachteiligungen:

Derzeit sind die Farboptionen begrenzt, da nur Schwarz, Grau usw. ausgereift sind; leuchtende Farben sind schwierig zu erreichen. Die Kosten werden vor allem durch den hohen Stromverbrauch beeinflusst, was sie zu einer der teuersten Oberflächenbehandlungen.

Die physikalische Gasphasenabscheidung (PVD) ist ein industrielles Herstellungsverfahren, eine Technik, die in erster Linie zur Abscheidung dünner Schichten durch physikalische Prozesse verwendet wird.

Prozess: Vorreinigung für PVD → Beladung des Vakuumofens → Targetreinigung und Ionenreinigung → Beschichtung → Ende der Beschichtung, Kühlung und Entladung → Nachbearbeitung (Polieren, AFP)

Technische Merkmale:

Mit PVD (Physical Vapor Deposition) können hochharte, hochverschleißfeste metallkeramische Dekorschichten auf der Metalloberfläche abgeschieden werden.

Bei der Galvanotechnik wird die Oberfläche eines Metalls durch Elektrolyse mit einer dünnen Metallschicht überzogen, die Schutz vor Korrosion bietet und die Verschleißfestigkeit, elektrische Leitfähigkeit, das Reflexionsvermögen und die Ästhetik verbessert.

Prozessablauf: Vorbehandlung → Cyanidfreies Alkalikupfer → Cyanidfreies Weißkupfer-Zinn → Verchromen

Technische Merkmale:

Vorteile:

Benachteiligungen:

Schlechter Umweltschutz, hohes Risiko der Umweltverschmutzung.

Die Pulverbeschichtung ist ein Verfahren, bei dem ein Pulverbeschichtungsgerät (elektrostatischer Pulversprüher) den Pulverlack auf die Oberfläche des Werkstücks sprüht. Unter elektrostatischer Einwirkung haftet das Pulver gleichmäßig an der Oberfläche des Werkstücks und bildet eine Pulverbeschichtung. Nach dem Glätten und Einbrennen bei hohen Temperaturen wird aus der Pulverbeschichtung eine Endbeschichtung mit unterschiedlichen Effekten, je nach Art der Pulverbeschichtung.

Prozessablauf: Stückmontage → Elektrostatische Entstaubung → Beschichtung → Niedertemperatur-Nivellierung → Backen

Technische Merkmale:

Das Drahtziehen ist eine Oberflächenbehandlungsmethode, bei der durch Schleifen lineare Streifen auf der Oberfläche eines Produkts entstehen, die einen dekorativen Effekt erzeugen. Je nach dem Muster der Streifen nach dem Drahtziehen kann es unterteilt werden in: gerades Linienziehen, zufälliges Linienziehen, Wellenmuster und Spiralmuster.

Technische Merkmale: Die Drahtziehbehandlung kann der Metalloberfläche einen nicht spiegelnden Metallglanz verleihen und gleichzeitig kleinere Fehler auf der Metalloberfläche beseitigen.

Das Sandstrahlen ist ein Verfahren, bei dem mit Hilfe von Druckluft ein Hochgeschwindigkeitsstrahl erzeugt wird, der das Strahlmittel mit hoher Geschwindigkeit auf die Oberfläche des zu bearbeitenden Werkstücks schleudert, wodurch die äußere Oberfläche oder die Form des Werkstücks verändert und ein gewisser Grad an Sauberkeit und verschiedene Rauheitsgrade erreicht werden.

Bei diesem Verfahren wird die Metalloberfläche mit einem Hochgeschwindigkeitssandstrom gereinigt und aufgeraut.

Mit dieser Methode der Oberflächenbehandlung von Aluminium können ein gewisser Grad an Sauberkeit und verschiedene Rauheitsgrade auf der Oberfläche des Werkstücks erreicht werden, was die mechanischen Eigenschaften der Oberfläche des Werkstücks verbessert.

Dadurch wird die Ermüdungsfestigkeit des Werkstücks verbessert, die Haftung der Beschichtung erhöht, die Haltbarkeit des Beschichtungsfilms verlängert und die Egalisierung und Dekoration der Beschichtung erleichtert.

Dieses Verfahren ist häufig bei verschiedenen Apple-Produkten zu sehen und wird zunehmend bei der Herstellung von Fernsehgeräten oder Mittelrahmen eingesetzt.

Technische Merkmale:

Das Polieren ist ein Veredelungsverfahren, das mit einem flexiblen Polierwerkzeug und Schleifpartikeln oder anderen Poliermitteln an der Werkstückoberfläche durchgeführt wird.

Je nach Polierverfahren: Grobpolieren (Grundpolierverfahren), Mittelpolieren (Feinbearbeitungsverfahren) und Feinpolieren (Hochglanzverfahren) kann durch die Wahl der geeigneten Polierscheibe der beste Poliereffekt erzielt und die Poliereffizienz erhöht werden.

Sie verbessert die Maßhaltigkeit oder geometrische Präzision des Werkstücks, erzielt eine glatte Oberfläche oder spiegelnden Glanz und kann auch Glanz entfernen.

Mechanische, chemische oder elektrochemische Methoden werden eingesetzt, um die Oberflächenrauhigkeit des Werkstücks, um eine helle, ebene Oberfläche zu erhalten.

Die Polierverfahren wird hauptsächlich in mechanisches Polieren, chemisches Polieren und elektrolytisches Polieren unterteilt.

Aluminiumteile können mechanisch und elektrolytisch poliert werden, um einen Spiegeleffekt zu erzielen, der dem von rostfreiem Stahl nahe kommt und den Menschen ein Gefühl von hochwertiger Einfachheit und modischer Zukunft vermittelt. Natürlich ist diese Oberflächenbehandlung anfällig für Fingerabdrücke und erfordert mehr Pflege.

Beim Ätzen, das häufig auch als fotochemisches Ätzen bezeichnet wird, wird der Schutzfilm nach der Belichtung und Entwicklung von der zu ätzenden Fläche entfernt und kommt während des Ätzens mit einer chemischen Lösung in Kontakt, die sich auflöst und korrodiert, so dass Prägungen oder Aushöhlungen entstehen.

Prozessablauf:

Belichtungsmethode: Materialvorbereitung - Materialreinigung - Trocknung → Filmverklebung oder -beschichtung → Trocknung → Belichtung → Entwicklung → Trocknung - Ätzen → Filmentfernung → OK

Siebdruckverfahren: Schneiden des Materials → Reinigen der Platte (Edelstahl und andere metallische Werkstoffe) → Siebdruck → Ätzen → Entfernen der Folie → OK

Technische Merkmale:

Vorteile:

Benachteiligungen:

Die beim Ätzen verwendete ätzende Flüssigkeit (Säure, Lauge usw.) ist meist umweltschädlich.