Haben Sie sich schon einmal gefragt, warum Aluminiumlegierungen in allen Bereichen - von Flugzeugen bis hin zu Küchenutensilien - verwendet werden? Dieser Artikel befasst sich mit den vielseitigen Anwendungen und Fortschritten von Aluminiumlegierungen und hebt ihre einzigartigen Eigenschaften wie hohe Festigkeit, geringes Gewicht und hervorragende Korrosionsbeständigkeit hervor. Durch das Verständnis der Schlüsselelemente und Prozesse, die hinter Aluminiumlegierungen stehen, erhalten Sie einen Einblick in ihre wichtige Rolle in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Bauwesen. Tauchen Sie ein und entdecken Sie, wie diese Materialien unsere moderne Welt gestalten.

Aluminiumlegierung ist ein allgemeiner Begriff für Legierungen auf der Basis von Aluminium. Zu den wichtigsten Legierungselementen gehören Kupfer, Silizium, Magnesium, Zink und Mangan, während zu den kleineren Legierungselementen unter anderem Nickel, Eisen, Titan, Chrom und Lithium gehören können.

Aluminiumlegierungen sind die am weitesten verbreitete Kategorie von Nichteisenmetall-Strukturwerkstoffen in industriellen Anwendungen. Sie wird in verschiedenen Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Maschinenbau, dem Schiffbau und der chemischen Industrie umfassend eingesetzt.

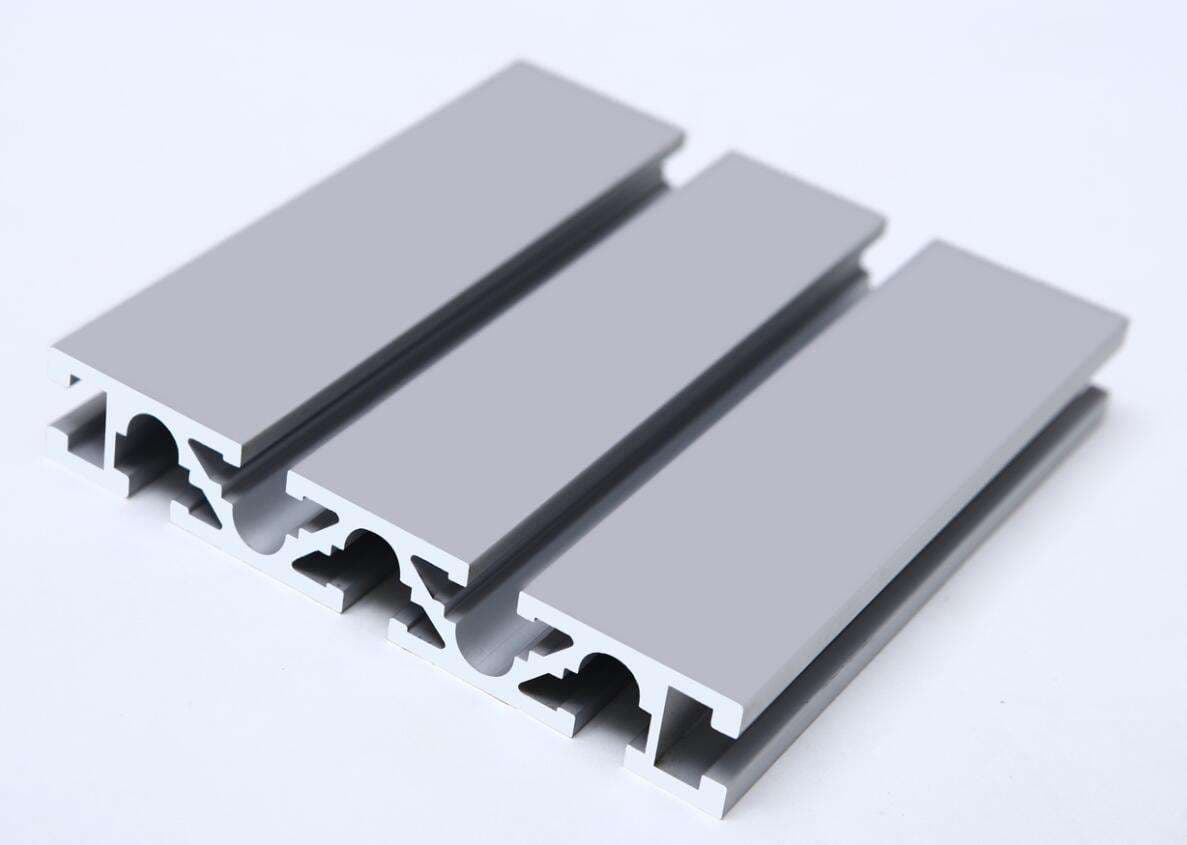

Aluminiumlegierungen haben eine geringe Dichte, aber eine relativ hohe Festigkeit, die an die von hochwertigem Stahl heranreicht oder sie sogar übertrifft. Sie hat eine gute Plastizität und kann zu verschiedenen Profilen verarbeitet werden.

Darüber hinaus verfügt es über eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit. Aus diesem Grund werden Aluminiumlegierungen in der Industrie weithin verwendet, und ihre Verwendung ist nur noch zweitrangig nach der von Stahl.

Aluminiumlegierungen sind in unserem täglichen Leben sehr verbreitet. Unsere Türen, Fenster, Betten, Kochgeschirr, Geschirr, Fahrräder, Autos und vieles mehr enthalten Aluminiumlegierungen.

Einführung: Hochfeste Aluminiumlegierungen zeichnen sich durch geringes Gewicht, hohe Festigkeit, gute Verarbeitungseigenschaften und hervorragende Schweißbarkeit aus. Es ist weit verbreitet in Bereichen wie der Luftfahrtindustrie und der zivilen Industrie, vor allem in der Luftfahrtindustrie, wo es eine sehr wichtige Position als einer der wichtigsten strukturellen Materialien einnimmt.

In den letzten Jahrzehnten haben Wissenschaftler im In- und Ausland umfangreiche Forschungen über den Wärmebehandlungsprozess und die Leistung von hochfesten Aluminiumlegierungen durchgeführt, bedeutende Fortschritte erzielt und die weit verbreitete Anwendung solcher Materialien in verschiedenen Bereichen der Luftfahrtindustrie stark gefördert.

Ultrahochfeste Aluminiumlegierungen bestehen hauptsächlich aus AI-Cu-Mg- und A1-Zn-Mg-Cu-Legierungen. Erstere hat eine etwas geringere statische Festigkeit als letztere, dafür aber eine höhere Einsatztemperatur. Die Legierung der AI-Cu-Mg-Reihe ist die am frühesten entwickelte wärmebehandelte Verstärkungslegierung. Die Entwicklung der Luftfahrtindustrie hat die Verbesserung dieser Legierungsreihe gefördert.

Die Legierungen 2014 und 2024 wurden in den 1920er bzw. 1930er Jahren entwickelt, gefolgt von der Entwicklung der Legierung 2618. Die Entwicklung dieser Legierungsreihe ist ausgereifter, und es wurden mehr als zehn Sorten formuliert. Diese Legierungen werden häufig in der Luftfahrt und anderen Bereichen eingesetzt.

Die Anwendung von hochfesten Aluminiumlegierungen in Leitern

In der internationalen Gemeinschaft werden seit mehr als 70 Jahren Leiter aus einer hochfesten Aluminium-Magnesium-Silizium-Legierung verwendet. Aufgrund seiner Vorteile und der kontinuierlichen Verbesserung der Produktionstechnologie ist er immer praktischer geworden. In Europa, vor allem in Frankreich, wird er in großem Umfang für Übertragungsleitungen verwendet und macht den größten Teil der Gesamtlänge der Leitungen aus.

Über 50% der Übertragungsleitungen in Japan bestehen aus Aluminiumlegierungen. Die Vereinigten Staaten und Kanada haben ebenfalls einen großen Anteil. Selbst Entwicklungsländer in Südostasien wie Indien, Indonesien und die Philippinen verwenden ebenfalls Aluminiumlegierungen für Übertragungsleitungen.

Entwicklungstrend der ultrahochfesten Aluminiumlegierung

Die ultrahochfeste Aluminiumlegierung ist ein wichtiger leichter und hochfester Konstruktionswerkstoff mit breiten Anwendungsmöglichkeiten. Derzeit müssen die folgenden Aspekte bearbeitet werden:

1. Composite Mikrolegierung ist eine wichtige Richtung für die Zähigkeit von Aluminium-Legierungen, und Forschung und Entwicklung sollte in eingehenden und systematisch durchgeführt werden;

2. Verbesserung der traditionellen Barrenmetallurgie-Vorbereitungstechnologie und Entwicklung fortschrittlicher Sprühformungsvorbereitungsprozesse, um eine qualitativ hochwertige Barrenstruktur zu erhalten, und so weiter.

Ultrahochfeste Aluminiumlegierungen entwickeln sich in Richtung einer hohen spezifischen Festigkeit, eines hohen spezifischen Moduls, einer hohen Schadenstoleranz und Korrosionsbeständigkeit. Reinigung Schmelzen und fortschrittliche Knüppel Produktionstechnologie sind Voraussetzungen für die Entwicklung, und Zähigkeit Theorie ist die Grundlage.

Auf der Grundlage der bestehenden Stärkung der Theorie, erstens, die Kombination von Mikromechanik Theorie mit Mikrokristall Defekt Theorie zur Verbesserung der Ebene der Legierung Zusammensetzung Optimierung Design;

Zweitens: Entwicklung einer umfassenden Theorie der mehrstufigen und mehrphasigen Zähigkeit unter Verwendung der Mikrolegierung zur Erforschung des Potenzials von Legierungen, zur Verbesserung der Legierungsleistung und zur Entwicklung neuer Arten von Aluminium Legierungen;

Drittens, die genaue Kontrolle der Mikrostruktur von Legierungen, um eine präzise Kontrolle Theorie der Struktur und Leistung und entwickeln ultra-hochfesten Aluminium-Legierungen mit besseren umfassenden Leistung.

Der Entwicklungstrend der hochfesten Aluminiumlegierung.

Hochfeste Aluminiumlegierungen sind ein wichtiger leichter und hochfester Konstruktionswerkstoff mit breiten Anwendungsmöglichkeiten. Die Anwendung von Aluminium und Aluminiumlegierungen wird herausgefordert durch Titan und Titanlegierungen und Verbundwerkstoffe, aber ihre Stellung als wichtigstes Strukturmaterial bleibt im Wesentlichen unverändert.

Derzeit ist die Entwicklung Trend der hochfesten Aluminium-Legierungen ist in den folgenden Aspekten durchgeführt:

(1) Zusammengesetzte Mikrolegierungen, denen Spurenelemente und Seltene Erden hinzugefügt werden, um verschiedene neue hochfeste Aluminiumlegierungen zu entwickeln, die unterschiedlichen Anforderungen gerecht werden.

(2) Verbesserung der traditionellen Barrenmetallurgie-Vorbereitungstechnologie, Anwendung und Erforschung verschiedener fortschrittlicher Schmelzenreinigungs- und Modifikationsbehandlungsmethoden zur Verbesserung der metallurgischen Qualität von Barren.

(3) Eingehende Untersuchung des Wärmebehandlungsprozesses von Legierungen in einem hoch gelösten Zustand, Untersuchung des Ausscheidungs-Verstärkungsmechanismus der Legierungs-Mischkristallbehandlung und der mehrstufigen und mehrphasigen Alterungsausscheidung unter verschiedenen Bedingungen, Verbesserung der übersättigten Löslichkeit der Legierungsmatrix, Erhöhung des Volumenanteils der ausgeschiedenen Phasen und Optimierung der Abstimmung von MPt, GBP und PEZ, um eine hohe Festigkeit, hohe Zähigkeit und gute Korrosionsbeständigkeit der Legierung zu erreichen.

Anwendung und bestehende Probleme von schnell erstarrten hitzebeständigen Aluminiumlegierungen

Das Endziel der Entwicklung schnell erstarrter hitzebeständiger Aluminiumlegierungen besteht darin, Titanlegierungen in Flugzeugteilen zu ersetzen. In den letzten Jahren haben die Forschungsergebnisse gezeigt, dass in diesem Bereich erhebliche Fortschritte erzielt wurden und einige Eigenschaften schnell erstarrter hitzebeständiger Aluminiumlegierungen bereits mit denen bestimmter Titanlegierungen vergleichbar oder sogar besser als diese sind.

Schnell erstarrte hitzebeständige Aluminiumlegierungen werden erfolgreich zur Herstellung von Verdichterschaufeln, Turbinen, Kühlkörpern und anderen Komponenten von Gasturbinen eingesetzt. Sie können auch zur Herstellung bestimmter Teile für Raketen und Raumfahrzeuge verwendet werden.

Wenn schnell erstarrte hitzebeständige Aluminiumlegierungen zur Herstellung von Flugzeugteilen verwendet werden, betragen die Kosten im Allgemeinen nur 30% bis 50% der Kosten von Titanlegierungen, während das Gewicht des Flugzeugs um etwa 15% reduziert werden kann. Wenn die Hitzebeständigkeit weiter verbessert wird, wird sich der Anwendungsbereich noch erweitern.

Forschungsrichtungen für hitzebeständige Aluminiumlegierungen in der Zukunft

Die zukünftigen Forschungsrichtungen für schnell erstarrende hitzebeständige Aluminiumlegierungen werden sich hauptsächlich auf folgende Aspekte konzentrieren:

Entwicklung neuer, kostengünstiger Schnellverfestigungsverfahren. Im Vergleich zum RS/PM-Verfahren vereinfacht das Sprühverfestigungsverfahren den Produktionsprozess, vermeidet das Problem der Grenzflächenoxidation der ursprünglichen Pulverpartikel und kann die Zähigkeit der Legierung verbessern und gleichzeitig die Produktionskosten senken.

Daher sollte das Schnellverfestigungsverfahren der Sprühabscheidung für die praktische Anwendung weiter verbessert werden.

Weitere Untersuchungen zum Mechanismus der Hitzebeständigkeit der Legierung, einschließlich der Rolle der übersättigten Matrix während des Erhitzungsprozesses.

Untersuchung der Ursachen für die Temperaturversprödung der Legierung und Suche nach Lösungen zur weiteren Verbesserung ihrer Zähigkeit.

Verbundwerkstoffe sind sehr lebendige Materialien, die den Anforderungen der modernen wissenschaftlichen Entwicklung entsprechen. Sie bestehen aus zwei oder mehr Materialien mit unterschiedlichen Eigenschaften, die mit verschiedenen technologischen Mitteln kombiniert werden.

Verbundwerkstoffe lassen sich in drei Kategorien einteilen: Verbundwerkstoffe auf Polymerbasis (PMCs), Verbundwerkstoffe auf Metallbasis (MMCs) und Verbundwerkstoffe auf Keramikbasis (CMCs).

Die Matrix von Verbundwerkstoffen auf Metallbasis besteht hauptsächlich aus Aluminium, Nickel, Magnesium, Titan usw. Aluminium hat viele Eigenschaften für die Herstellung von Verbundwerkstoffen, z. B. geringes Gewicht, geringe Dichte, gute Plastizität, einfach zu beherrschende Verbundwerkstofftechnologie und einfache Verarbeitung.

Darüber hinaus haben Verbundwerkstoffe auf Aluminiumbasis eine hohe spezifische Festigkeit und Steifigkeit, ein gutes Hochtemperaturverhalten, eine bessere Ermüdungs- und Verschleißfestigkeit, eine hervorragende Dämpfungsleistung und einen niedrigen Wärmeausdehnungskoeffizienten.

Wie andere Verbundwerkstoffe kann es spezifische mechanische und physikalische Eigenschaften kombinieren, um den Anforderungen der Produkte gerecht zu werden. Daher sind Verbundwerkstoffe auf Aluminiumbasis zu einem der am häufigsten verwendeten und wichtigsten Materialien unter den Verbundwerkstoffen auf Metallbasis geworden.

Überblick über die wichtigsten Arten und Anwendungen.

Je nach Art der Verstärkung können Verbundwerkstoffe auf Aluminiumbasis in faserverstärkte und partikelverstärkte Verbundwerkstoffe auf Aluminiumbasis unterteilt werden.

Faserverstärkte Verbundwerkstoffe auf Aluminiumbasis haben eine Reihe hervorragender Eigenschaften wie hohe spezifische Festigkeit, hoher spezifischer Modul, gute Dimensionsstabilität usw., sind aber teuer.

Derzeit werden sie hauptsächlich in der Luft- und Raumfahrt als Strukturmaterial für Raumfahrzeuge, künstliche Satelliten, Raumstationen usw. verwendet. Partikelverstärkte Verbundwerkstoffe auf Aluminiumbasis können zur Herstellung von Strukturmaterialien für Satelliten und die Luft- und Raumfahrt, Flugzeugkomponenten, optische Metallspiegelsysteme und Automobilkomponenten verwendet werden;

Darüber hinaus können sie auch zur Herstellung von Mikrowellenschaltkreisen, Präzisionsteilen für Trägheitsnavigationssysteme, Turboladerantrieben, elektronischen Verpackungsvorrichtungen usw. verwendet werden.

Die Grundbestandteile von Verbundwerkstoffen auf Aluminiumbasis sind:

Aluminium und seine Legierungen eignen sich als Matrizen für Metallmatrix-Verbundwerkstoffe. Die Verstärkung von Verbundwerkstoffen auf Aluminiumbasis kann aus Endlosfasern, kurzen Fasern oder Partikeln von kugelförmiger bis unregelmäßiger Form bestehen.

Gegenwärtig umfassen die Partikel-Verstärkungsmaterialien für Verbundwerkstoffe auf Aluminiumbasis SiC, AL2O3, BN und so weiter. Intermetallische Verbindungen wie Ni-Al, Fe-Al und Ti-Al wurden ebenfalls als Verstärkungspartikel verwendet.

Leistung von Verbundwerkstoffen auf Aluminiumbasis.

1. Geringe Dichte.

2. Gute Formbeständigkeit.

Festigkeit, Modul und Plastizität. Der Zusatz von Verstärkungen in Verbundwerkstoffen auf Aluminiumbasis erhöht ihre Festigkeit und ihren Modul, während ihre Plastizität sinkt.

4. Abriebfestigkeit.

Eine hohe Verschleißfestigkeit ist eines der Merkmale von Verbundwerkstoffen auf Aluminiumbasis (verstärkt mit SiC oder Al2O3).

5. Ermüdung und Frakturen Zähigkeit.

Die Ermüdungsfestigkeit von Verbundwerkstoffen auf Aluminiumbasis ist im Allgemeinen höher als die des Grundmetalls, während die Bruchzähigkeit abnimmt. Die wichtigsten Faktoren, die das Ermüdungsverhalten und den Bruch von Verbundwerkstoffen auf Aluminiumbasis beeinflussen, sind der Zustand der Grenzflächenverbindung zwischen der Verstärkung und der Matrix, die Eigenschaften der Matrix und der Verstärkung selbst sowie die Verteilung der Verstärkung in der Matrix.

6. Thermische Leistung.

Ein Ungleichgewicht in der Wärmeausdehnung zwischen der Verstärkung und der Matrix ist bei jedem Verbundwerkstoff schwer zu vermeiden.

Um den Wärmeausdehnungskoeffizienten von Verbundwerkstoffen wirksam zu verringern und sie thermisch an Halbleitermaterialien oder Keramiksubstrate anzupassen, werden häufig Legierungen mit geringer Ausdehnung als Matrizen verwendet und Verbundwerkstoffe mit hohen Volumenanteilen von Partikeln unterschiedlicher Größe hergestellt.

Tabelle 1 Leistung gängiger Bewehrungsmaterialien

| Name der Faser oder des Partikels | Dichte | Zugfestigkeit | Elastizitätsmodul |

| ρ (g-cm-1) | σb/GPa | E/GPa | |

| Glasfaser (hoher Modulus) | 2.5-2.6 | 3.8-4.6 | 93-108 |

| Karbonfaser (hoher Modulus) | 1.75-1.95 | 2.3~2.9 | 275-304 |

| Bor-Faser | 2.5 | 2.8-3.1 | 383-392 |

| Aramidfaser | 1.43-1.46 | 5 | 134 |

| Al2O3-Faser | 3.97 | 2.1 | 167 |

| SlC-Faser | 3.18 | 3.4 | 412 |

| SlC-Schnurrhaare | 3.19 | 3-14 | 490 |

| Al2O3-Teilchen | 3.95 | 0,76 ( σ tc) | 400 |

| Matrix-Legierung | SiCp (Volumenanteil) /% | E /GPa | σ0. 2 /MPa | σb /MPa | δ /% |

| 6061 | 0 15 20 25 30 40 | 68 96 103 113 120 144 | 275 400 413 427 434 448 | 310 455 496 517 551 586 | 12 7.5 5.5 4.5 3.0 2.0 |

| 2124 | 0 20 25 30 40 | 71 103 113 120 151 | 420 400 413 441 517 | 455 551 565 593 689 | 9 7.0 5.6 4.5 1.1 |

Anwendungen von Verbundwerkstoffen auf Aluminiumbasis.

(1) Anwendungen von Verbundwerkstoffen auf Aluminiumbasis in der Automobilindustrie.

Die Forschung zur Anwendung von Verbundwerkstoffen auf Aluminiumbasis in der Automobilindustrie begann schon früh. In den 1980er Jahren stellte Toyota erfolgreich Motorkolben aus Verbundwerkstoffen her.

In den Vereinigten Staaten wurden partikelverstärkte Verbundwerkstoffe auf Aluminiumbasis zur Herstellung von Automobilbremsscheiben entwickelt, die das Gewicht reduzieren, die Verschleißfestigkeit verbessern, die Geräuschentwicklung deutlich verringern und eine schnelle Reibungswärmeableitung aufweisen.

Das Unternehmen verwendete auch partikelverstärkte Verbundwerkstoffe auf Aluminiumbasis zur Herstellung von Automobilkomponenten wie Motorkolben und Getrieben.

Das aus Verbundwerkstoffen hergestellte Getriebe weist gegenüber dem Getriebe aus Aluminiumlegierung erhebliche Verbesserungen in Bezug auf Festigkeit und Verschleißfestigkeit auf. Verbundwerkstoffe aus Aluminiumlegierungen können auch für die Herstellung von Bremsrotoren, Bremskolben, Bremsbelägen, Bremssätteln und anderen Komponenten des Bremssystems verwendet werden.

Verbundwerkstoffe auf Aluminiumbasis können auch zur Herstellung von Automobilteilen wie Antriebswellen und Kipphebeln verwendet werden.

(2) Anwendungen von Verbundwerkstoffen auf Aluminiumbasis in der Luft- und Raumfahrtindustrie

Die Entwicklung der modernen Wissenschaft und Technologie stellt immer höhere Anforderungen an die Leistungsfähigkeit von Werkstoffen, insbesondere in der Luft- und Raumfahrt, wo leichte, flexible und leistungsstarke Flugzeuge und Satelliten hergestellt werden müssen. Verbundwerkstoffe auf Aluminiumbasis können diese Anforderungen erfüllen.

Durch die Nutzung der Investition Gießverfahren Bei der Entwicklung von Verbundwerkstoffen kann das Material eine Titanlegierung ersetzen, um Halterungen für Kameraobjektive mit großem Durchmesser und hohem Gewicht für Flugzeuge herzustellen, was deren Kosten und Gewicht erheblich reduziert und gleichzeitig die Wärmeleitfähigkeit verbessert.

Gleichzeitig kann dieser Verbundwerkstoff auch zur Herstellung von Halterungen für Satellitenreaktionsräder und Richtungsrahmen verwendet werden.

(3) Anwendungen in der Elektronik und in optischen Instrumenten

Verbundwerkstoffe auf Aluminiumbasis, insbesondere verstärkte Verbundwerkstoffe auf Aluminiumbasis, eignen sich aufgrund ihres niedrigen Wärmeausdehnungskoeffizienten, ihrer geringen Dichte und ihrer guten Wärmeleitfähigkeit für die Herstellung von Auskleidungsmaterialien für elektronische Geräte, Kühlkörper und andere elektronische Komponenten.

Der Wärmeausdehnungskoeffizient von partikelverstärkten Verbundwerkstoffen auf Aluminiumbasis kann vollständig mit dem von Materialien für elektronische Geräte übereinstimmen, und sie haben auch eine ausgezeichnete elektrische und thermische Leitfähigkeit. In der Forschung zur Anwendung von Präzisionsinstrumenten und optischen Instrumenten werden Verbundwerkstoffe auf Aluminiumbasis zur Herstellung von Komponenten wie dem Tragrahmen und dem Sekundärspiegel von Teleskopen verwendet.

Darüber hinaus können Verbundwerkstoffe auf Aluminiumbasis auch zur Herstellung von Präzisionsteilen für Trägheitsnavigationssysteme, rotierende Scannerspiegel, Infrarotbeobachtungsspiegel, Laserspiegel, Laserkreisel, Reflektoren, Spiegelsockel und Halterungen für optische Instrumente für viele Präzisionsinstrumente und optische Instrumente verwendet werden.

(4) Anwendung in Sportgeräten.

Verbundwerkstoffe auf Aluminiumbasis können zur Herstellung von Tennisschlägern, Angelruten, Golfschlägern und Skiern als Ersatz für Holz- und Metallmaterialien verwendet werden. Die mit partikelverstärkten Verbundwerkstoffen auf Aluminiumbasis hergestellten Fahrradkettenräder sind leicht, steif und lassen sich nicht so leicht verbiegen oder verformen und haben eine bessere Leistung als Kettenräder aus Aluminiumlegierungen.

Mit Siliziumkarbidpartikeln verstärkte Verbundwerkstoffe auf Aluminiumbasis.

Der vielversprechendste Verbundwerkstoff auf Aluminiumbasis ist der mit Siliziumkarbidpartikeln verstärkte Verbundwerkstoff auf Aluminiumbasis.

Mit Siliziumkarbidpartikeln verstärkte Verbundwerkstoffe auf Aluminiumbasis sind weithin als eine der wettbewerbsfähigsten Metallarten Matrix-Verbundwerkstoffe.

Obwohl seine mechanischen Eigenschaften, insbesondere die Festigkeit, nicht mit denen von Endlosfaserverbundwerkstoffen vergleichbar sind, hat es erhebliche Kostenvorteile und lässt sich mit flexibleren und vielfältigeren Präparationsmethoden leichter herstellen. Außerdem kann es mit herkömmlichen metallurgischen Anlagen weiterverarbeitet werden, so dass eine Massenproduktion leicht möglich ist.

In den 1990er Jahren, nach dem Ende des Kalten Krieges, wurde es aufgrund der geringeren Investitionen verschiedener Länder in die Verteidigungsindustrie selbst für High-Tech-Bereiche wie die Luft- und Raumfahrt immer schwieriger, die hohen Kosten für faserverstärkte Verbundwerkstoffe auf Aluminiumbasis zu akzeptieren.

Daher haben partikelverstärkte Verbundwerkstoffe auf Aluminiumbasis wieder große Aufmerksamkeit erlangt. Vor allem in den letzten Jahren haben sie als wichtige tragende Komponente endlich ihren Weg in moderne Flugzeuge gefunden, und ihre Anwendungsaussichten werden immer optimistischer, was zu einem Wiederaufleben der Forschungs- und Entwicklungsarbeit geführt hat.

Entwicklungstrends und -richtungen

Das Hauptproblem bei Verbundwerkstoffen auf Aluminiumbasis sind derzeit die hohen Herstellungskosten, insbesondere bei faserverstärkten Verbundwerkstoffen auf Aluminiumbasis.

Mit der weiteren Erforschung der Bindungstheorie zwischen Verstärkung und Matrix sowie der kontinuierlichen Entwicklung kostengünstigerer Verstärkungen und Aufbereitungsverfahren in Verbindung mit dem Recycling von Abfallstoffen werden Verbundwerkstoffe auf Aluminiumbasis ihre hervorragende Leistung beibehalten und gleichzeitig kosteneffizienter werden, was ihre Anwendungsbereiche immer breiter macht.

Die Entwicklungsrichtungen von Aluminiumlegierungen sind:

Die Zugabe geeigneter Seltenerdelemente zu Aluminiumlegierungen kann einen Veredelungseffekt haben, einschließlich:

Seltene Erden haben eine veredelnde Wirkung auf Aluminiumlegierungen.

Seltene Erden haben eine modifizierende Wirkung auf Aluminium-Silizium-Legierungen.

Aluminiumlegierungen mit Seltenen Erden sind ein ideales Material, um Kupfer bei der Herstellung von Drähten und Kabeln zu ersetzen. Die von chinesischen Hütten hergestellten Aluminiumbarren haben aufgrund des Einflusses der natürlichen Ressourcen einen hohen Siliziumgehalt, und Silizium ist die wichtigste schädliche Verunreinigung, die die Leitfähigkeit beeinträchtigt.

In der Vergangenheit entsprach die elektrische Leitfähigkeit von in China hergestellten Aluminiumdrähten häufig nicht den Normen der Internationalen Elektrotechnischen Kommission, was für die Aluminiumdrahtindustrie zu einem langjährigen Problem wurde.

Chinesische Wissenschaftler haben dieses Problem mit Hilfe von Seltenen Erden gelöst. Sie waren die ersten in der Welt, die Spuren von Seltenen Erden zur Behandlung von flüssigem Aluminium einsetzten, so dass es Siliziumverbindungen mit Siliziumausscheidungen an den Korngrenzen bilden konnte.

Darüber hinaus werden durch die mikrolegierende Wirkung der Seltenen Erden die schädlichen Auswirkungen von Silizium überwunden und die Leitfähigkeit erheblich verbessert. Seltene Erden können auch die Körner verfeinern und die Matrix verstärken, was die mechanische Festigkeit und die Verarbeitungsleistung von Drähten und Kabeln verbessert.

Infolgedessen ist die elektrische Leitfähigkeit von in China hergestellten Aluminiumdrähten und -kabeln nicht nur etwas höher als die Normen der Internationalen Elektrotechnischen Kommission, sondern auch die mechanische Festigkeit hat sich um 20% erhöht, die Korrosionsbeständigkeit hat sich verdoppelt und die Verschleißfestigkeit hat sich um das Zehnfache erhöht.

Dies hat die Rückständigkeit der chinesischen Aluminiumdraht- und -kabelproduktion vollständig verändert und die Produkte auf das internationale Spitzenniveau gebracht.

Tatsächlich fand unsere Gruppe den von der Hochschule organisierten Forschungsbericht über Aluminiumlegierungen sehr sinnvoll und notwendig.

Durch das Selbststudium haben wir einige Erkenntnisse gewonnen, die wir bei der Erstellung des Projektberichts noch nicht hatten.

Zunächst lernten wir die Methode des Selbstlernens, die uns in der Gesellschaft begleiten wird;

Zweitens haben wir gelernt, wie man Informationen sammelt und organisiert;

Drittens haben wir gelernt, was Teamarbeit ist, und wir haben verstanden, wie wichtig Einigkeit und Zusammenarbeit sind. Vorher wussten wir nicht viel darüber, aber durch diese Lernaktivitäten wissen wir es jetzt besser.

Zunächst wusste ich nicht, was eine Aluminiumlegierung ist. Ich wusste nur, dass sie in vielen Bereichen des Lebens verwendet wird, aber ich kannte ihre Eigenschaften und Klassifizierung nicht. Jetzt weiß ich es, und ich habe es durch Selbststudium im Projektbericht gelernt.