Haben Sie sich jemals gefragt, warum Aluminiumlöten in der modernen Fertigung so wichtig ist? Dieser Artikel befasst sich mit dem komplizierten Prozess des Aluminiumlötens und erforscht seine Methoden, Vorteile und Herausforderungen. Von den Grundlagen der Zusatzwerkstoffe und Flussmittel bis hin zu fortschrittlichen Techniken wie dem Vakuum- und Salzbadlöten erfahren Sie, wie diese Technologie die Produktqualität und Effizienz steigert. Gewinnen Sie Einblicke in die neuesten Entwicklungen und ihre weitreichenden Anwendungsmöglichkeiten, die Ihnen das nötige Wissen vermitteln, um das Aluminiumlöten in verschiedenen Branchen zu verstehen und zu nutzen.

Zusammenfassung: Die jüngsten technischen Fortschritte beim Löten von Aluminium und Aluminiumlegierungen wurden im Hinblick auf Lötverfahren, Lote und Flussmittel untersucht und ihre jeweiligen Entwicklungsrichtungen vorgestellt.

Das Hartlöten von Aluminium und Aluminiumlegierungen ist ein sich rasch entwickelndes Forschungsgebiet mit einem breiten Spektrum von Anwendungen. Die Löttechnik für Aluminium und Aluminiumlegierungen gewinnt zunehmend an Aufmerksamkeit und hat ein erhebliches Potenzial.

Aluminiumlegierungen sind aufgrund ihrer geringen Dichte, hohen Festigkeit und ausgezeichneten Korrosionsbeständigkeit eine beliebte Wahl in verschiedenen Branchen. Sie werden häufig in Automobilen, Hochgeschwindigkeits-Eisenbahnfahrzeugen, in der Luft- und Raumfahrt sowie in militärischen Anwendungen eingesetzt.

Weiterführende Lektüre: Arten von Aluminium und Aluminiumlegierungen

Die einzigartigen physikalischen und chemischen Eigenschaften von Aluminiumlegierungen können zu verschiedenen Schwierigkeiten bei der Verarbeitung führen. Schweißverfahrenwie Oxidation, Heißrisse und Poren in der Schweißnaht. Das traditionelle Verfahren zum Schweißen von Aluminiumlegierungen ist das Schmelzschweißen, das komplexe Geräte und hochqualifizierte Schweißer mit strengen technischen Anforderungen erfordert.

Weiterführende Lektüre: Schweißen von Aluminiumlegierungen - Verfahren und Materialauswahl

Aluminium Hartlöten ist eine wichtige Methode zum Verbinden von Aluminiumlegierungen und bekannt für die geringe Verformung der gelöteten Teile. In den letzten Jahren hat es in China aufgrund seiner hohen Maßgenauigkeit weite Verbreitung gefunden.

Die Löttechnik für Aluminium und Aluminiumlegierungen war in den letzten Jahren Gegenstand umfangreicher Forschungsarbeiten, die zu raschen Fortschritten bei Lötverfahren, Zusatzwerkstoffen und Flussmitteln führten.

Das Hartlöten von Aluminium und Aluminiumlegierungen ist ein sich rasch entwickelnder Bereich aufgrund seiner hervorragenden Eigenschaften, wie hohe Festigkeit, gute Korrosionsbeständigkeit, hohe Leitfähigkeit und Wärmeleitfähigkeit. Infolgedessen wird es zunehmend in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Elektronik, Metallurgie, Maschinenbau und Leichtindustrie.

In einigen Fällen hat die Verwendung von Aluminium Kupfer und Stahl ersetzt, da die Kosten für Kupferwerkstoffe erheblich gestiegen sind und der Wunsch nach Gewichtsreduzierung, höherer Effizienz und besserer Ästhetik besteht. Ein Beispiel hierfür ist der Ersatz des kupfernen Wassertanks in Automobilen durch einen Aluminiumwassertank.

In China gibt es nur wenige Hersteller von Aluminiumflussmitteln in großem Maßstab, und die meisten der verwendeten Aluminiumflussmittel werden aus Übersee importiert.

Aluminium und Aluminiumlegierungen haben einen niedrigen Schmelzpunkt, eine starke chemische Reaktivität und einen hohen Schmelzpunkt, was die Verwendung herkömmlicher Hartlöt-Flussmittel erschwert. Daher müssen spezielle Hartlötflussmittel für Aluminium und Aluminiumlegierungen verwendet werden, um ein ordnungsgemäßes Löten zu gewährleisten.

Außerdem kann die Korrosionsbeständigkeit von Lötverbindungen aus Aluminium und Aluminiumlegierungen durch die Verwendung von Lot und Flussmittel leicht beeinträchtigt werden. Dies liegt daran, dass zwischen dem Lot und dem Grundmetall ein erheblicher Unterschied im Elektrodenpotential besteht, der die Korrosionsbeständigkeit der Verbindung verringert, insbesondere bei Weichlotverbindungen.

Die meisten Flussmittel, die zur Entfernung der Oxidschicht auf der Oberfläche von Aluminium und seinen Legierungen verwendet werden, enthalten Stoffe, die hochgradig korrosiv sind. Selbst wenn diese Stoffe nach dem Löten gereinigt werden, ist es schwierig, ihre Auswirkungen auf die Korrosionsbeständigkeit der Verbindung vollständig zu beseitigen.

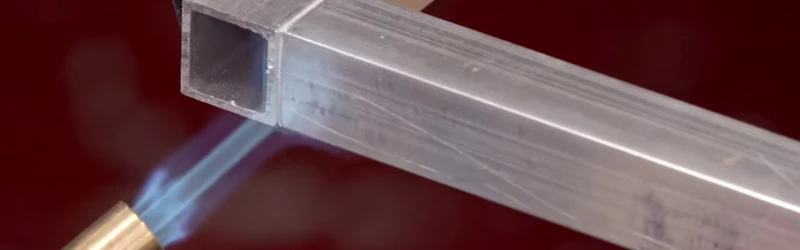

Aluminium und Aluminiumlegierungen können durch Flammlöten, Ofenlöten oder Salzbadlöten gelötet werden.

Das Flammlöten ist aufgrund der einfachen Ausrüstung, der Vielseitigkeit in Bezug auf die Gasquelle und des breiten Anwendungsspektrums ein beliebtes Verfahren. Es wird hauptsächlich für das Löten kleiner Bauteile und für die Einzelfertigung verwendet. Es gibt viele verschiedene Flammenarten, darunter eine neue Gasart namens Sharp-Gas, die aus der Zusammenarbeit zwischen China und anderen Ländern hervorgegangen ist. Dieses Gas hat eine weiche Flamme und ist eine gute Wärmequelle für das Löten von Aluminium, da es zwischen den Stärken von Flüssiggas und Autogen liegt. Im Vergleich zu anderen Verbindungsmethoden ist die Erhitzungstemperatur beim Flammlöten von Aluminium und Aluminiumlegierungen jedoch schwierig zu steuern und erfordert vom Bediener ein höheres Maß an Erfahrung.

Das Salzbadlöten bietet eine schnelle und gleichmäßige Erwärmung, eine minimale Verformung der Bauteile und einen effektiven Schichtabtrag, was zu hochwertigen gelöteten Bauteilen mit hoher Produktionseffizienz führt. Dieses Verfahren eignet sich besonders für die Massenproduktion und zum Schweißen dichter Strukturen. Für das Aluminium-Salzbadlöten werden üblicherweise Paste, Folienlot oder Lotbeschichtung verwendet. Die Lotbeschichtung besteht in der Regel aus eutektischen oder untereutektischen Al-Si-Mischungen.

Gegenwärtig wird bei der Herstellung von Hartlötungen hauptsächlich eine Lotplattierung verwendet, die die Produktionseffizienz verbessern und die Qualität der gelöteten Komponenten gewährleisten kann.

Das Hartlöten hat einige Einschränkungen:

Erstens kann die komplizierte Konstruktion einiger Bauteile den Zugang zum Salzbad erschweren, was die Konstruktionsmöglichkeiten einschränkt und die Montage erschwert. Lötprozess. Dies kann es auch schwierig machen, die Qualität der Lötung zu gewährleisten.

Zweitens kann das Salzbadlöten zwar die strengen Anforderungen an die Korrosionsbeständigkeit erfüllen, aber es kann zu einer großen Menge an Flussmittelrückständen auf dem Bauteil führen, die eine umfangreiche Reinigung erfordern. Außerdem ist die Ausrüstung für das Salzbadlöten kostspielig und das Verfahren komplex, was zu einem langen Produktionszyklus führt.

Das Ofenlöten in Luft bietet eine kostengünstige Investition in die Ausrüstung und ein einfaches, leicht zu handhabendes Lötverfahren. Der Erhitzungsprozess ist jedoch langsam und die Bauteiloberfläche kann oxidieren, wenn sie der Luft ausgesetzt ist, insbesondere bei hohen Temperaturen. Dies macht es schwierig, den Flussmittelfilm zu entfernen, und das Flussmittel kann auch aufgrund von Feuchtigkeit in der Luft während des Erhitzens versagen.

Um diese Herausforderungen zu meistern, wurden das Ofenlöten in trockener Luft und das Vakuumlöten in einer Schutzatmosphäre entwickelt, die beim Löten von Aluminium und Aluminiumlegierungen weit verbreitet sind. Diese Verfahren bieten verbesserte Prozesse und haben in den letzten Jahren ein schnelles Wachstum erfahren.

Aluminium ist dafür bekannt, dass es aktiv ist und leicht eine dichte Oxidschicht auf seiner Oberfläche bildet.

Während des Lötprozesses kann es schwierig sein, Oxide allein durch Vakuumbedingungen zu entfernen. Infolgedessen müssen Metallaktivatoren wie Mg und Bi verwendet werden.

Es wird allgemein angenommen, dass der Mechanismus zur Entfernung des Aktivators wie folgt funktioniert:

Erstens reagiert der Aktivator mit Rest-O und HO im Vakuum und neutralisiert deren schädliche Auswirkungen auf das Aluminiumlöten.

Zweitens dringt Mg-Dampf in die Materialschicht unter dem Film ein und bildet zusammen mit diffundiertem Si eine Al-Si-Mg-Legierung mit niedrigem Schmelzpunkt.

Beim Hartlöten wird durch das Schmelzen der Legierung die Bindung zwischen der Oxidschicht und dem Grundwerkstoff unterbrochen, so dass das geschmolzene Lot den Grundwerkstoff benetzen, sich unter der Schicht ausbreiten und die Oxidschicht an der Oberfläche anheben kann, wodurch sie effektiv entfernt wird.

Beim Vakuumlöten von Aluminiumlegierungen sollte der Vakuumofen anhand von Faktoren wie Produktivität, Kosten, Größe der Schweißteile und Struktur ausgewählt werden.

Es ist wichtig, das Schweißstück vor dem Hartlöten gründlich zu reinigen. Das Oberflächenoxid kann mit Säure oder Lauge entfernt werden, und Ölflecken können mit Alkohol abgewischt werden.

Zur Vorbereitung des Schweißzusatzes wird häufig Schleifpapier verwendet, um die Oxidschicht auf der Oberfläche zu entfernen, gefolgt von einer Reinigung mit Alkohol, um Ölflecken zu entfernen.

Bei größeren Werkstücken wird ein Vorwärmen vor dem Schweißen empfohlen, um eine gleichmäßige Erwärmung aller Teile vor Erreichen der Löttemperatur zu gewährleisten.

Das Vakuumlöten von Aluminiumlegierungen hängt in hohem Maße vom Mg-Aktivator zur Entfernung der Oxidschicht ab. Um sicherzustellen, dass das Grundmetall bei Schweißnähten mit komplexen Strukturen vollständig dem Mg-Dampf ausgesetzt ist, haben einige inländische Betriebe zusätzliche Maßnahmen wie die lokale Abschirmung ergriffen, was zu einer verbesserten Lötqualität führt.

Eine gängige Methode besteht darin, das Werkstück in eine Abdeckung aus rostfreiem Stahl mit Mg-Spänen zu legen und dann zum Löten in den Vakuumlötofen zu stellen. Dies kann die Lötqualität erheblich verbessern.

Der Vakuumgrad ist der wichtigste und am schwierigsten zu steuernde Prozessparameter beim Vakuumlöten. Um qualitativ hochwertige Verbindungen zu erzielen, ist der Vakuumgrad weitgehend von der Größe des Werkstücks abhängig.

Aufgrund jahrelanger Erfahrung einiger Experten wird empfohlen, den Vakuumofen vor der Verwendung mehrere Stunden lang in Betrieb zu nehmen, wenn die Lötanlage über einen längeren Zeitraum nicht benutzt wurde. Bei regelmäßigem Gebrauch, insbesondere bei Serienproduktion, wird empfohlen, die Zeitspanne zwischen den Einsätzen so kurz wie möglich zu halten, um sicherzustellen, dass der Vakuumgrad des Vakuumofens die Anforderungen leicht und schnell erfüllt.

Das Vakuumlöten ist zwar ein effektives Lötverfahren, hat aber auch einige Einschränkungen, wie z. B. eine komplexe und teure Ausrüstung und die Schwierigkeit, das Vakuumsystem zu warten.

Die Anwendung des Aluminium-Vakuumlötens ist aufgrund der kostspieligen Ausrüstung und der komplexen Technologie begrenzt. Um dieses Problem zu lösen, kann das Vakuum durch eine neutrale Atmosphäre ersetzt werden. Dadurch werden die Anforderungen an die Leckagerate des Systems und die Komplexität der Ausrüstung verringert. Außerdem werden die durch die Ablagerung flüchtiger Elemente verursachten Probleme bei der Wartung der Anlagen verringert, was zu niedrigeren Produktionskosten führt.

Die Erwärmung erfolgt bei diesem Verfahren hauptsächlich durch Strom und ist schnell und gleichmäßig. Dies garantiert nicht nur die Produktqualität, sondern verbessert auch die Produktivität.

Das neutrale Schutzgaslöten von Aluminium hat in den letzten Jahren zunehmend an Aufmerksamkeit gewonnen und eine rasante Entwicklung erfahren. Es gilt als eine vielversprechende Methode des Aluminiumlötens.

Der Mechanismus der Schichtentfernung beim Schutzgaslöten von Aluminiumlegierungen ist ähnlich wie beim Aluminium-Vakuumlöten und wird hauptsächlich durch den Einsatz von Mg-Aktivator erreicht. Die Lötqualität kann durch Zugabe von Bi zum Lot verbessert werden.

Argon und reiner Stickstoff mit einem Reinheitsgrad von mehr als 99,99% werden üblicherweise als Atmosphäre für das Schutzgaslöten von Aluminiumlegierungen verwendet.

Für Al/Al- und Al/Cu-Verbindungen wurde berichtet, dass eine wirksame Verbindungsmethode das Prinzip des Diffusionslötens ist. Ein Pulvergemisch aus Si- und Kaliumaluminiumfluorid-Lot wird auf die zu verbindenden Teile aufgesprüht. Aluminiumoberfläche in einer Stickstoffatmosphäre nahe dem Atmosphärendruck zum Hartlöten. Si kann durch andere eutektische Metalle mit niedrigem Schmelzpunkt ersetzt werden, z. B. Cu, Ge oder Zn, die sich mit Al verbinden.

Beim Hartlöten wird die Verbindung zwischen den Schweißteilen durch das Erstarren des geschmolzenen Lots hergestellt. Daher hängt die Qualität der Schweißnaht weitgehend vom verwendeten Schweißzusatz ab.

Der primäre Aluminium-Zusatzwerkstoff ist eine Al-Si-Legierung, aber manchmal werden auch Cu, Zn, Ge und andere Elemente hinzugefügt, um die Leistung des Prozesses zu verbessern.

Mit jahrelanger Erfahrung und Experimenten, mehreren Serien von Aluminium Hartlötzusätze entwickelt worden, von denen viele mit den richtigen Verfahren zufriedenstellende Ergebnisse erzielt haben.

Im Folgenden stellen wir Ihnen einige der am häufigsten verwendeten Lote aus Aluminiumlegierungen vor.

Die Lote der Al-Si-Serie basieren auf der eutektischen Al-Si-Zusammensetzung und umfassen auch untereutektische, übereutektische und Al-Si-Legierungen mit nicht mehr als 5% zugesetzten Elementen. Diese Lote sind gut lötbar, fest, haben eine ähnliche Farbe und einen ähnlichen Glanz wie das Basismetall, bieten Plattierungs- und Korrosionsbeständigkeit und gelten als gute Wahl für das Löten.

Darüber hinaus kann diese Serie von Loten modifiziert werden, was ihre Zähigkeit und Biegefähigkeit in Lötstellen deutlich verbessert.

Kürzlich wurde ein neuartiges Hartlot aus einer Al-Si-Legierung entwickelt, das auf der Technologie der schnellen Erstarrung basiert. Dieses Lot hat im Vergleich zu gewöhnlichen kristallinen Hartloten mit derselben Zusammensetzung einen niedrigeren Flüssigphasenpunkt von etwa 3-5°C. Sein Benetzbarkeitskoeffizient ist um 18% gestiegen, und seine Festigkeit hat sich um 28,4% erhöht. Seine Schwankungen sind ebenfalls minimal, was eine gewisse Flexibilität bei der Verarbeitung ermöglicht.

Schweißen von Kupfer wird nach dem Prinzip des Kontakt-Reaktiv-Lötens durchgeführt. Gegenwärtig gilt das Aluminium-Kontakt-Reaktivlöten als die ideale Lösung für Aluminiumlötprobleme.

Diese Methode bietet mehrere Vorteile, unter anderem:

① Es wird kein Flussmittel benötigt, wodurch die Umwelt geschont und eine Verunreinigung der Lötprodukte vermieden wird. Die gelöteten Produkte müssen nicht gereinigt werden, und es gibt keine chemische Korrosion in der Lötnaht.

② Durch die Auswahl einer geeigneten eutektischen reaktiven Legierungsschicht kann die Löttemperatur gesenkt werden, was den Energieverbrauch reduziert, den Lötprozess leichter kontrollierbar macht und geringe Anforderungen an die Ausrüstung stellt.

Die Kontaktreaktion von Cu auf dem Aluminiumsubstrat führt zu einer spürbaren bevorzugten Ausbreitung auf der Oberfläche, wodurch die Oxidschicht aufgebrochen und die Bildung einer gleichmäßigen Füllstoffschicht in flüssiger Phase zwischen den Verbindungsstellen beim reaktiven Kontaktlötprozess gefördert wird. Andererseits dringt die Korngrenze bei der Kontaktreaktion bevorzugt in die Tiefenrichtung der Aluminiummatrix ein, wodurch die Haftfestigkeit der Lötverbindung gewährleistet wird.

Die Daten zeigen, dass geeignete Prozessparameter für das reaktive Aluminiumkontaktlöten mit Cu als Zwischenschichtmaterial eine Löttemperatur von 570-580°C und eine Haltezeit von 15-20 Minuten sind. Die elektrochemische Korrosionsbeständigkeit von Cu-Schweißverbindungen ist jedoch schlecht, und die eutektische Reaktionsschicht ist spröde.

Um die Leistung von Cu als Zusatzwerkstoff zu verbessern, können andere Elemente wie Ag, Ni, Si, Zn, Ti usw. hinzugefügt werden. Das Lot für das reaktive Hartlöten mit Aluminiumlegierungen enthält diese Elemente.

Um die Grenzen der getrennten Verwendung von Zn und Cu als Schweißzusatzwerkstoffe zu überwinden, kann eine Verbundschicht aus beiden Werkstoffen verwendet werden. Das eutektische Kontakthartlöten wird unter Verwendung der Cu- und Zn-Verbundschicht durchgeführt.

An der Cu/Zn-Grenzfläche findet eine peritektische Reaktion statt, während an der Cu/Al-Grenzfläche eine eutektische Reaktion abläuft, bei der sich eine eutektische Flüssigphase bildet, die den Oxidfilm auf der Aluminiumoberfläche aufbricht.

Bei der Verwendung von Cu und Zn als reaktiver Zusatzwerkstoff für das Aluminiumlöten ist der geeignete Gehalt beider Metalle in der Verbundschicht entscheidend. Es wurde vorgeschlagen, dass die besten Lötergebnisse erzielt werden, wenn die Dicke der Zn-Schicht 0,2 mm und die Dicke der Cu-Schicht weniger als 0,1 mm beträgt.

An diesem Punkt bricht die Reaktionsschicht nicht nur die Oxidschicht auf, sondern bietet auch eine starke elektrochemische Korrosionsbeständigkeit und eine hohe Scherfestigkeit.

Der Temperaturbereich des Flüssigphasenpunkts des Lots liegt zwischen 500 und 577 °C. Wenn dem Al-Si-Lot Cu zugesetzt wird, verbessert sich seine Fließfähigkeit erheblich.

Aufgrund des hohen Gehalts an intermetallischer CuAl2-Verbindung ist dieses ternäre eutektische Lot jedoch sehr spröde und eignet sich nur zum Gießen in Bänder, was die Verarbeitung zu Draht oder Folie erschwert.

Die Zugabe von Zn zu Al-Si-Füllstoff verbessert dessen Benetzbarkeit und Fließfähigkeit. Mit zunehmender Zn-Konzentration nimmt die Löslichkeit von Si rasch ab. Da der Schweißzusatz keine Verbindungen enthält, ist seine Warmumformbarkeit im Vergleich zum Al-Si-Cu-System besser.

Der Temperaturbereich des Lots in der flüssigen Phase liegt bei 400-500°C, was dem Bereich von Lötmitteln aus Aluminiumlegierungen nahe kommt. Die ternäre eutektische Zusammensetzung von Al Cu Ag verleiht dem Zusatzwerkstoff eine Farbe, die dem Grundmetall Al sehr ähnlich ist.

Dieser Schweißzusatz hat eine gute Fließfähigkeit, ist aber relativ spröde. Ein weiteres ternäres System ist der Al-Cu-Zn-Zusatzwerkstoff, der ebenfalls eine dem Grundwerkstoff ähnliche Farbe aufweist und bessere bearbeitete Teile hervorbringen kann.

Die Zugabe von 0,05% - 0,08% (nach Masse) Mg, 0,05% Ni oder 0,05% Cr zum Schweißzusatz kann dessen Korrosionsbeständigkeit verbessern.

Es gibt noch viele weitere ideale Schweißzusatzwerkstoffe für Aluminium, aber im Allgemeinen haben die meisten vorhandenen Aluminiumlötzusatzwerkstoffe einen Schmelzpunkt, der nahe bei dem von Aluminiumlegierungen liegt.

Daher ist es für die meisten Schweißer eine Herausforderung, einen Schweißzusatz mit einem niedrigeren Schmelzpunkt und einer besseren technologischen Leistung zu finden.

Aluminium ist relativ aktiv, und seine Oberfläche bildet leicht eine dichte und chemisch stabile Oxidschicht, die ein großes Hindernis beim Löten von Aluminium und Aluminiumlegierungen darstellt. Um qualitativ hochwertige Verbindungen zu erzielen, muss das Oxid auf der Oberfläche entfernt werden.

Beim Hartlöten von Aluminium und seinen Legierungen kann durch die Verwendung eines Hartlötflussmittels die Oxidschicht auf der Aluminiumoberfläche entfernt und die Grenzflächenspannung zwischen dem Lot und dem Grundmetall verringert werden.

Das Hartlötflussmittel für Aluminium wird in Weichlötflussmittel und Hartlötflussmittel unterteilt, wobei letzteres für folgende Zwecke verwendet wird Löttemperaturen über 450°C und die ersteren für Temperaturen unter 450°C.

Im Folgenden wird das sich rasch entwickelnde Aluminiumlötflussmittel Nocolok vorgestellt. Das traditionelle Flussmittel für das Aluminiumhartlöten ist hauptsächlich ein Chlorsalzflussmittel, das normalerweise auf dem LiCl-KCl- oder LiCl-KCl-NaCl-System basiert. Dieses Flussmittel hat den Vorteil, dass es eine hohe Aktivität aufweist, beim Erhitzen stabil ist und nicht so leicht seine Wirksamkeit verliert. Es kann mit verschiedenen Heizquellen verwendet werden, was es bequem und kostengünstig macht.

Der Nachteil dieses Flussmittels ist jedoch, dass das Vorhandensein von Cl-Ionen eine starke elektrochemische Korrosion des Grundmetalls verursacht, eine starke Feuchtigkeitsaufnahme aufweist und schwer zu konservieren ist.

Daher ist es wichtig, die Rückstände zu reinigen, wenn diese Art von Flussmittel zum Löten verwendet wird.

In den späten 1970er Jahren wurde die Entwicklung eines nicht korrosiven und unlöslichen Hartlötflussmittels rasch vorangetrieben. Dieses Flussmittel wird auf der Basis des Eutektikums A-KF synthetisiert, und seine Löslichkeit in Wasser ist minimal.

Es vermeidet den Nachteil von Chlorid-Flussmitteln, die leicht Feuchtigkeit absorbieren, und hat eine sehr geringe Korrosivität, was ihm den Spitznamen Nocolok-Flussmittel eingebracht hat.

Nocolok-Flussmittel ist ein feines weißes Pulver, das hauptsächlich aus einer Mischung von Kaliumfluoraluminat besteht, das Kristallwasser enthalten kann.

Das geschmolzene Flussmittel löst die Oxide auf der Aluminiumoberfläche auf und verhindert die Reoxidation. Unter dem Einfluss des Flussmittels dringt der Schweißzusatz durch Kapillarität ungehindert in die Fugenoberfläche ein.

Nach dem Abkühlen bildet das Flussmittel einen Pastenfilm mit starker Haftung auf der Oberfläche des Bauteils. Die Restschicht des Flussmittels ist nicht hygroskopisch, nicht korrosiv und unlöslich in wässrigen Lösungsmitteln.

Während die Löslichkeit von Kaliumfluoraluminat in Wasser minimal ist, ist seine thermische Stabilität nicht sehr hoch und es kommt zu chemischen Reaktionen, wenn es an der Luft erhitzt wird.

In den letzten Jahren konzentrierten sich viele Studien auf die Verbesserung der Nocolok-Methode in zweierlei Hinsicht: die Zugabe zusätzlicher Salze zum Kaliumfluoaluminat-Flussmittel, um seine Aktivität und andere Eigenschaften zu verbessern, und die Entwicklung neuer Methoden zur Verwendung des Kaliumfluoaluminat-Flussmittels.

Si kann die Aktivität des Kaliumfluoaluminat-Flusses erhöhen.

Ideal ist es, sie in Form von K2SiF6aber die Höhe des KF-Überschusses sollte berechnet werden.

Wenn W (Si) >2% ist, kann es sich selbst bohren.

Hinzufügen von K2GeF6, SnF2, ZnF2usw. können die Aktivität des Flusses verbessern, insbesondere K2GeF6.

Bei der Verbesserung von Nocolok hat jemand das Metallpulver mit dieser Art von Flussmittel gemischt.

Andere betrachten KAlF4 als die Methode des Gasphasenlötens:

Eine davon ist die direkte Mischung von KAlF4 Dampf in die sauerstofffreie Niederdruckatmosphäre zum Löten von Aluminiumlegierungen;

Die andere Möglichkeit ist die Vakuumabscheidung einer Schicht KA1F4 auf die Außenseite von Aluminiumteilen auftragen und dann nach Bedarf zusammenbauen und neu verlöten.

Das Verbundlot, das durch Aufbringen einer Schicht aus KAlF4 Flussmittel auf der Oberfläche des eutektischen Al-Si-Lotpulvers kann mit einem organischen Lösungsmittel in die Lotpaste eingearbeitet werden.

Das Hartlöten von Aluminium und Aluminiumlegierungen wurde in den letzten Jahren ausgiebig untersucht und rasch weiterentwickelt.

Ausländische Wissenschaftler haben die außergewöhnliche Haftfestigkeit von eutektischem Sn-Zn-Lot (8.9%) beim Löten von Aluminiumlegierungen unter 350 °C nachgewiesen, indem sie die Grenzflächenreaktion zwischen der eutektischen Sn-Zn-Legierung in flüssiger Phase und Al untersucht haben.

Das Diffusionslöten von Aluminium hat in den letzten Jahren ebenfalls große Aufmerksamkeit erfahren.

Bei einem Ansatz wird ein Pulvergemisch aus Si- und Kaliumaluminiumfluorid-Flussmittel auf die Al-Oberfläche gesprüht und in einem N2 Atmosphäre nahe dem Atmosphärendruck.

Bei den verwendeten Materialien kann Si durch Cu, Ge, Zn und andere Metalle ersetzt werden, die mit Aluminium Eutektika mit niedrigem Schmelzpunkt bilden.

Diese Methode kann zum Löten von Al/Al-, Al/Cu-, Cu/Cu- und Cu/Messing-Verbindungen verwendet werden.

Das Diffusionslöten wird auch zum Schweißen von Al-Si legierte GussteileDie Lösung für das Problem der Korrosion und der schlechten Benetzung von Gussstücken aus Al-Legierungen in geschmolzenem Lot.

In der Löttechnik für Aluminium und Aluminiumlegierungen gibt es noch viel zu tun, und einige Fortschritte wurden bereits in der praktischen Produktion eingesetzt.

Die Anwendung der Löttechnik für Aluminium und Aluminiumlegierungen konzentriert sich in erster Linie auf Aluminiumheizkörper, unterschiedliche Materialien aus Aluminium und Edelstahl, Türrahmen aus Aluminiumlegierungen für Mikrowellengeräte und andere Produkte.

Ein weiteres Forschungs- und Anwendungsgebiet ist das Hartlöten von Aluminium-Edelstahl-Verbundtopfböden.

Obwohl das Hartlöten von Aluminium und Aluminiumlegierungen eine hervorragende Verbindungstechnik ist, gibt es noch viele Herausforderungen, die es zu bewältigen gilt.