Stellen Sie sich vor, Sie könnten leichtes Aluminium mit Hilfe des MIG-Schweißens (Metal Inert Gas) in starke, vielseitige Strukturen verwandeln. Diese Technik gewährleistet nicht nur qualitativ hochwertige, gleichmäßige Schweißnähte, sondern behebt auch häufige Probleme wie Ausrichtungsfehler und Verformungen. In diesem Artikel erfahren Sie mehr über die Vorteile, Vorsichtsmaßnahmen und Schutzmaßnahmen, die für die Beherrschung des MIG-Schweißens von Aluminium unerlässlich sind. Ganz gleich, ob Sie in der Automobil- oder in der Luft- und Raumfahrtindustrie tätig sind, dieser Leitfaden vermittelt Ihnen wichtige Kenntnisse, um Ihren Schweißprozess zu verbessern und Ihre Gesundheit zu schützen.

Die Aluminiumlegierung hat eine sehr geringe Dichte und ist leicht, besitzt aber eine hohe Festigkeit, die mit der von hochwertigem Stahl vergleichbar ist oder diese sogar übertrifft. Sie ist verformbar, lässt sich leicht zu verschiedenen Profilen verarbeiten und hat eine ausgezeichnete elektrische und thermische Leitfähigkeit sowie Korrosionsbeständigkeit.

Aluminiumlegierungen werden in der Automobilindustrie, in der Luft- und Raumfahrt, im Maschinenbau und im Schiffbau eingesetzt und sind damit einer der am häufigsten verwendeten Legierungswerkstoffe. Hart Aluminiumlegierungen gehören zum Al-Cu-Mg-System und enthalten in der Regel eine geringe Menge an Mn.

Sie können zur Verfestigung wärmebehandelt werden und zeichnen sich durch hohe Härte, aber geringe Plastizität aus. Superhartes Aluminium gehört zum Al-Cu-Mg-Zn-System, kann ebenfalls zur Verfestigung wärmebehandelt werden und weist bei Raumtemperatur die höchste Festigkeit unter den Aluminiumlegierungen auf.

Allerdings ist es wenig korrosionsbeständig und wird bei hohen Temperaturen schnell weich. Geschmiedete Aluminiumlegierungen sind hauptsächlich Al-Zn-Mg-Si-Legierungen. Sie enthalten zwar viele verschiedene Elemente, aber nur in geringen Mengen, weshalb sie eine ausgezeichnete Thermoplastizität aufweisen und sich zum Schmieden eignen.

Mit der rasanten Entwicklung des industriellen Niveaus steigt die Nachfrage nach geschweißten Strukturen aus Aluminiumlegierungen, was eine eingehende Erforschung der Schweißleistung von Aluminiumlegierungen fördert.

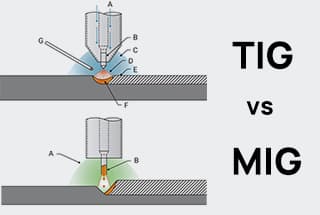

Zu den wichtigsten Schweißverfahren für Aluminiumlegierungen gehören das Wolfram-Inertgas-Schweißen (WIG), das Metall-Inertgas-Schweißen (MIG), das Reibrührschweißen und das Widerstandsschweißen. Punktschweißen.

MIG-Schweißen ist ein Lichtbogen Schweißverfahren die den Schutz durch Argongas oder eine Mischung aus inerten und aktiven Gasen nutzt. Der grundlegende Unterschied zwischen MIG und WIG-Schweißen ist der Ersatz der Wolframelektrode im Brenner durch einen Metalldraht.

Beim MIG-Schweißen wird der Draht durch den Lichtbogen geschmolzen und in die SchweißzoneDer Draht wird von motorgetriebenen Rollen angetrieben, die den Draht je nach Schweißbedarf von der Spule in den Brenner führen. Die Schutzgase, die bei beiden Verfahren verwendet werden, sind unterschiedlich; 1%-Sauerstoff wird dem Argongas hinzugefügt, um die Lichtbogenstabilität zu verbessern.

Unterschiede gibt es auch bei der Sprühübertragung, der gepulsten Sprühung, der kugelförmigen Übertragung und der Kurzschlussübertragung.

Gleichstrom, nicht Wechselstrom, ist die Wärmequelle beim MIG-Schweißen. Dies liegt an den Auswirkungen auf die Lichtbogenstabilität und die Konsistenz während des Schweißprozesses, wenn kein Gleichstrom verwendet wird. Für Situationen, in denen nicht mit Wechselstrom geschweißt wird, sind Gleichstrom positive und Gleichstrom umgekehrte Polarität zwei verschiedene Auswahlmöglichkeiten, wobei beim MIG-Schweißen üblicherweise Gleichstrom umgekehrte Polarität verwendet wird.

Dies liegt daran, dass der Lichtbogen stabil ist, wenn die Gleichstrom-Umkehrpolarität gewählt wird, und einen besseren Effekt erzeugt, der die Bildung einer Metalloxidschicht während des Schweißens wirksam verhindert, was für Magnesium, Aluminium und deren Legierungen sehr vorteilhaft ist.

Schließlich ist bei der Verwendung von Gleichstrom mit umgekehrter Polarität die Drahtschmelzgeschwindigkeit schneller und die Produktionseffizienz höher. Das MIG-Schweißen ist zuverlässig und liefert gleichbleibend hochwertige Ergebnisse, weshalb es sich am besten für das Schweißen mitteldicker Platten aus Aluminium und Aluminiumlegierungen eignet.

Während des MIG-Schweißens können Probleme wie Fehlausrichtung und Verformung auftreten. Daher müssen die folgenden Punkte während des Betriebs sorgfältig beachtet werden.

Beim MIG-Schweißen kann es leicht zu Ausrichtungsfehlern zwischen den Bauteilen kommen, die auf eine mangelhafte Konstruktion der Werkzeugvorrichtung oder nicht normgerechte Arbeitsgänge zurückzuführen sind. Dies macht eine durchdachte Befestigung und eine sorgfältige Montage erforderlich.

Selbst bei optimaler Werkzeugbestückung können sich Bleche aus Aluminiumlegierungen aufgrund der übermäßigen Hitze, die beim MIG-Schweißen entsteht, verformen, was zu einer Verformung des gesamten Blechs führt. Kleine Verformungen können durch gleichmäßiges Hämmern mit einem Holzhammer korrigiert werden.

Bei starken Verformungen ist jedoch eine Flammenerwärmung erforderlich, bei der die Temperatur und der Zeitpunkt der Flamme angepasst werden müssen, um die gewünschte Form zu erreichen.

Der schwarze Rückstand, der beim MIG-Schweißen von Aluminium entsteht, besteht hauptsächlich aus Oxiden wie Magnesiumoxid und Manganoxid. Das Vorhandensein von übermäßigem schwarzem Oxid beim Einlagenschweißen deutet in der Regel auf eine unzureichende Abschirmung hin.

Beim Mehrlagenschweißen deutet das Auftreten von schwarzem Oxid bei der Wurzellage auf ein gutes Eindringen hin, da das geschmolzene Metall mit der Luft unter der Schweißnaht oxidiert und an die Oberfläche aufsteigt.

Wenn auf der Decklage schwarzes Oxid erscheint, deutet dies auf eine unzureichende Abschirmung hin. Bei ausreichender Abschirmung sollten auf beiden Seiten der Schweißnaht zwei weiße helle Streifen erscheinen.

Aluminiumlegierungen haben einen niedrigen Schmelzpunkt und erzeugen bei Hochtemperaturlichtbögen erhebliche Mengen an Aluminiumoxidstaub, der eine erhebliche Gefahr für die Atemwege der Arbeitnehmer darstellt.

Außerdem können die Legierungselemente in Aluminiumlegierungen während des Betriebs schädliche Oxidpartikel bilden. Trotz ihrer geringen Konzentration sind diese Legierungselement Oxide können dennoch die menschliche Gesundheit schädigen.

MIG-Schweißstaub aus Aluminiumlegierungen kann Krankheiten wie Pneumokoniose, Demenz, Osteomalazie und Anämie verursachen, so dass ein wirksamer Schutz dagegen erforderlich ist.

Das grundlegende Ziel des Schutzes vor MIG-Schweißstaub aus Aluminiumlegierungen besteht darin, das Einatmen von schädlichem Staub zu verhindern. Die Erfahrung zeigt, dass, wenn Aluminium Legierungsschweißen in der Produktionsumgebung nicht häufig vorkommen, kann ein filtrierendes Atemschutzgerät im Allgemeinen ausreichen, um die Arbeitnehmer vor dem Einatmen schädlicher Stäube zu schützen.

Wenn jedoch häufig mit Aluminiumlegierungen geschweißt wird, ist es unzureichend, sich nur auf die Filterung zu verlassen. Der umfassende Einsatz von filtrierenden Atemschutzmasken und wirksamen Belüftungssysteme erforderlich ist.

Darüber hinaus kann beim MIG-Schweißen von Aluminiumlegierungen die Verwendung einer Impulsstromquelle nicht nur die Schweißqualität sondern auch die Entstehung von Aluminiumoxidstaub verringern. In Arbeitsumgebungen, in denen MIG-Schweißen von Aluminiumlegierungen durchgeführt wird, sind die Haut und die Kleidung der Arbeiter anfällig für Staubansammlungen.

Wenn sich der Schweißstaub auf diesen Flächen ablagert, kann er die Gesundheit der Arbeitnehmer schädigen, so dass eine regelmäßige Reinigung der Hände und der Kleidung erforderlich ist, um die Sicherheit zu gewährleisten.

Insgesamt stellt MIG-Schweißstaub aus Aluminiumlegierungen zwar ein erhebliches Risiko für die menschliche Gesundheit dar, doch lässt sich dieses Risiko durch ein verbessertes Produktionsmanagement und ein stärkeres Bewusstsein der Arbeitnehmer für den Schutz im eigentlichen Herstellungsprozess wirksam kontrollieren.