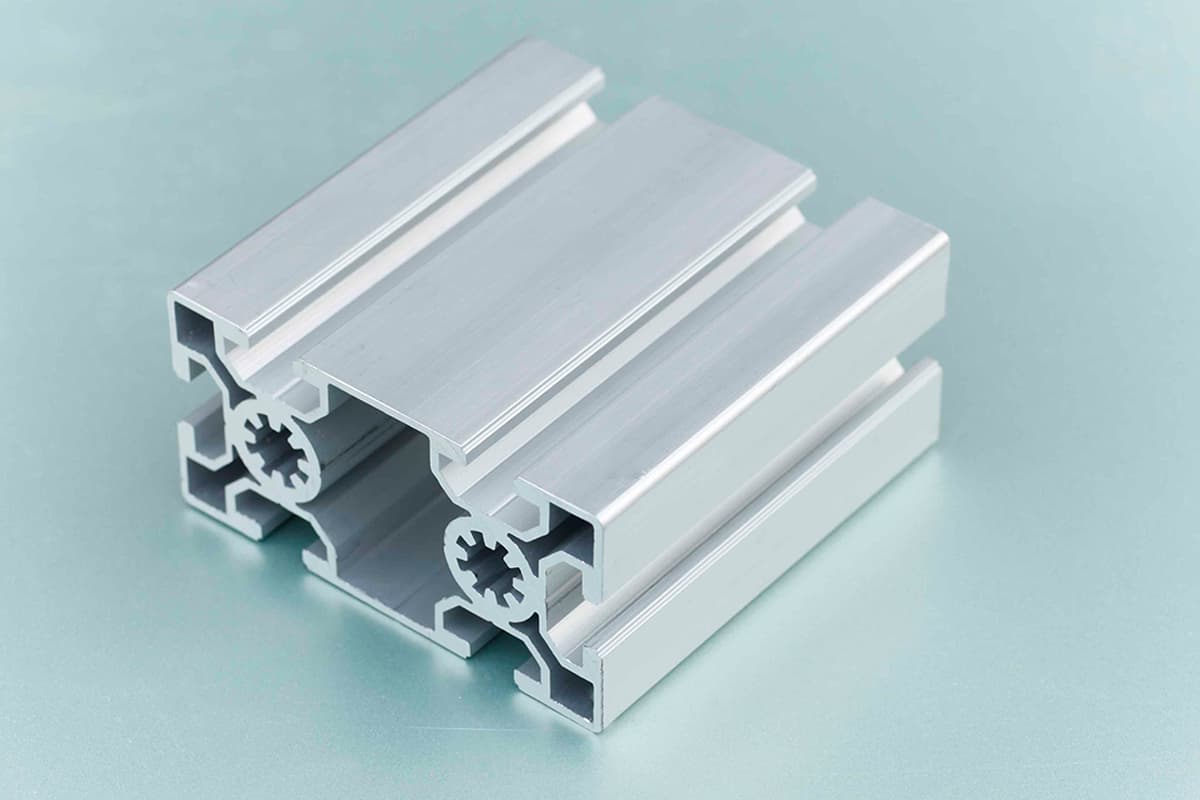

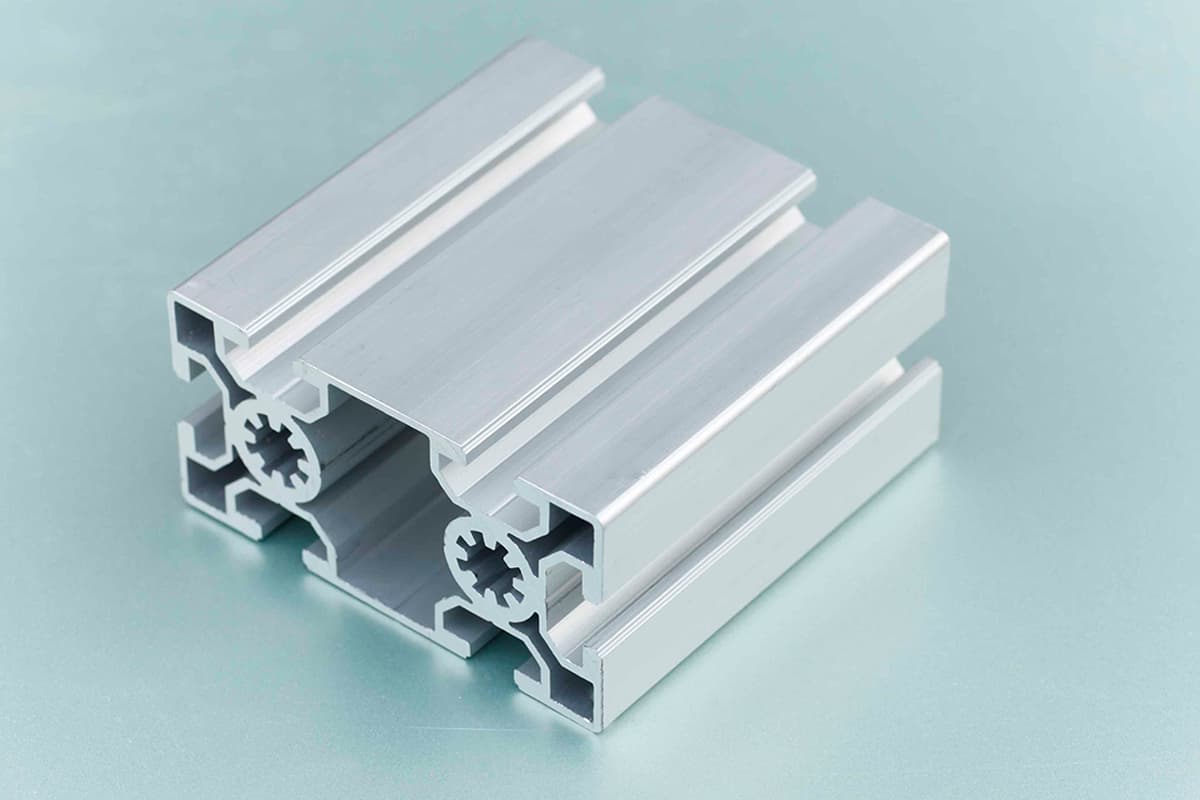

Haben Sie sich jemals gefragt, warum Aluminiumprofile das Rückgrat des modernen Bauwesens sind? Dieser Artikel befasst sich mit ihren wesentlichen Funktionen und untersucht die Materialien, Leistungsanforderungen und komplizierten Produktionsprozesse, die sie unverzichtbar machen. Entdecken Sie, wie Gießen, Strangpressen und Oberflächenbehandlungen Rohaluminium in vielseitige und langlebige Profile verwandeln, die in Gebäuden und verschiedenen Branchen eingesetzt werden. Bereiten Sie sich darauf vor, Einblicke in die präzise Technik hinter diesen kritischen Komponenten zu erhalten, um deren Einfluss auf die moderne Architektur und Fertigung besser zu verstehen.

1. Die folgenden Kombinationen von Legierungstypen und Härten können zur Herstellung von Aluminiumprofilen verwendet werden, wenn sie die Anforderungen an die Produktionsverarbeitung, Oberflächenbehandlung und Leistung erfüllen: 6063-T5, 6063-T6, 6105-T5, 6061-T6.

Andere Legierungen der Serie 6xxx können ebenfalls zur Zulassung eingereicht werden, wenn sie die technischen Anforderungen erfüllen.

Die Dicke der Aluminiumprofile darf nicht niedriger sein als die folgenden, auf den Leistungsanforderungen basierenden Anforderungen:

a. Hauptprofile aus Aluminium: 3,0 mm.

b. Abdeckplatten und nicht-strukturelle Zierstreifen um das Glas herum: 1,5 mm.

c. Alle Aluminiumprofile müssen qualitativ hochwertige Produkte für den Bau sein, und ihre zulässigen Verarbeitungsfehler sollten die "GB/T 5237 - Regulations for Aluminum Alloy Building Profiles" erfüllen. Das Material sollte die Anforderungen von "GB/T 3190 - Chemical Composition of Deformed Aluminum and Aluminium-Legierungen.

d. Allen eingereichten Aluminiumprofilen sollten Formzeichnungen beiliegen, aus denen hervorgeht, dass die Anforderungen an die Materialstärke erfüllt werden, und diese sollten archiviert werden.

2. Die folgenden Kombinationen von Legierungstypen und Härtegraden können zur Herstellung von Aluminiumplatten oder -blechen verwendet werden, wenn sie den Anforderungen an die Verarbeitung entsprechen, Oberflächenbehandlungund Leistung: 3003-H14, 5005-H14.

Andere Legierungen der Serien 3xxx, 5xxx oder 6xxx können ebenfalls zur Zulassung eingereicht werden, wenn sie die technischen Anforderungen erfüllen.

Die Bleche sollten die Anforderungen von "GB/T 5237" erfüllen.

Die Dicke der Platten darf nicht unter den folgenden, auf den Leistungsanforderungen basierenden Anforderungen liegen:

a. Aus Aluminiumplatten geformte Komponenten: 3,0 mm.

b. Die Dicke der Aluminiumplatte beträgt 3 mm, es sei denn, dies wird in den Bauzeichnungen ausdrücklich gefordert. Verstärkungsmaßnahmen sollten nach Bedarf getroffen werden, um sicherzustellen, dass die äußere Ebenheit der Aluminiumplatte 0,1% oder 1,5 mm (innerhalb von 1,5 Metern) nicht überschreitet, je nachdem, welcher Wert kleiner ist. Die Dicke der Aluminiumplatten die für Vordächer und Decken verwendet werden, sollten 5 mm betragen.

c. Die Mindeststärke der Abdeckplatte sollte 3,0 mm betragen.

Die Farbe und die Behandlungsmethode der Oberfläche des Aluminiummaterials sollten mit den vorgelegten genehmigten Mustern innerhalb des Bereichs der Standardfarbkarte des Aluminiummaterialherstellers übereinstimmen.

Die Farbe und Behandlung der Aluminiumoberfläche sollte mit den genehmigten Einreichungsmustern im Bereich der Standardfarbkarte des Aluminiumherstellers übereinstimmen.

1. Das Sprühen mit Fluorkohlenstoff oder andere gleichwertige Verfahren müssen vom Architekten genehmigt werden.

2. Freiliegendes Aluminium im Freien

a. Alle sichtbaren Aluminiumoberflächen im Außenbereich sollten mit einer werkseitig aufgebrachten Duranar XL-Beschichtung versehen sein, und die verwendete Fluorkohlenstofffarbe sollte auf dem Fluorpolymerharz Kynar 500 von PPG oder anderen autorisierten Rezepturanbietern basieren. Der Subunternehmer für die Fassade sollte dem Bauherrn und dem Architekten vor dem Spritzen einen schriftlichen Genehmigungsnachweis zur Prüfung vorlegen, aus dem hervorgeht, dass die Farbrezeptur und die Spritzverfahren den Anforderungen entsprechen.

b. Die Duranar XL-Beschichtung umfasst drei Beschichtungen und drei Einbrennvorgänge. Die durchschnittliche Trockenschichtdicke der PPG-Grundierung liegt bei 5 bis 8 Mikrometern. Die durchschnittliche Trockenschichtdicke von Duranar-Farblack beträgt 25 Mikrometer. Die durchschnittliche Trockenschichtdicke von XL Sun Storm Klarlack liegt bei 10 bis 20 Mikrometern. Die Gesamttrockenschichtdicke sollte mindestens 40 Mikrometer betragen.

c. Vertiefungen oder unsichtbare Teile, wie innere Ecken und Rillen, sollten ebenfalls so weit wie möglich besprüht werden.

d. Aluminium hat oft eine bestimmte Länge, bevor es geschnitten und bearbeitet wird. Das Fassadenbauunternehmen muss geeignete Verarbeitungsgeräte verwenden, um einen guten Zustand der Schnittkanten zu gewährleisten. Wenn die Schnittkante der Außenumgebung ausgesetzt ist, muss sie behandelt oder versiegelt werden, um Kantenschäden an der Beschichtung zu vermeiden.

e. Oberflächenbehandlung

1) A1-Duranar XL (3 Anstriche) oder gleichwertiges Produkt, hellsilber, entsprechend dem vom Architekten begutachteten Muster.

2) A2-Duranar XL (3 Anstriche) oder gleichwertiges Produkt, dunkelgrau, entsprechend dem vom Architekten geprüften Muster.

3) A3-Duranar XL (3 Anstriche) oder gleichwertiges Produkt, blaugrau, entsprechend dem vom Architekten geprüften Muster.

4) AR1- Stehfalzdachsystem, eloxierte und geprägte Behandlung. Entspricht dem vom Architekten geprüften Muster.

5) AR1P- Perforationsrate von 32%, Lochdurchmesser von 3mm Stehfalzdachsystem, eloxierte und geprägte Behandlung. Entspricht dem vom Architekten überprüften Muster.

6) AR4-Duranar XL (3 Anstriche) oder gleichwertiges Produkt, Farbe und Textur entsprechen AR1.

3. Innen und außen exponiert Aluminium Werkstoffe

a. Die Oberfläche des Aluminiums wird im Werk mit PPG-Fluorkohlenstoff-Farbe behandelt.

b. Die Trockenschichtdicke sollte mindestens 60 bis 80 Mikrometer betragen.

c. Vertiefte oder unsichtbare Stellen, wie Innenecken und Rillen, sollten ebenfalls so weit wie möglich besprüht werden.

d. Der Einbrennvorgang sollte von einem vom Hersteller der Rezeptur autorisierten Einbrennbetrieb durchgeführt werden, und der Vorgang sollte streng den technischen Anforderungen für Reinigung, Grundierung, Beschichtung und Qualitätskontrolle entsprechen. Der Subunternehmer für die Außenfassade sollte dem Bauherrn und dem Architekten vor dem Spritzen einen schriftlichen Genehmigungsnachweis zur Prüfung vorlegen, aus dem hervorgeht, dass die Farbrezeptur und der Spritzvorgang den Anforderungen entsprechen.

e. Oberflächenbehandlung

1) A4-Duranar (2 Anstriche) oder gleichwertiges Produkt, dunkelgrau, entsprechend dem vom Architekten geprüften Muster.

2) A5-Duranar (2 Anstriche) oder gleichwertiges Produkt, hellsilber, entsprechend dem vom Architekten geprüften Muster.

4. Das Einbrennen der Oberfläche sollte mindestens den Anforderungen von "AAMA 2605" - Voluntary Specification, Performance Requirements, and Test Procedures for High Performance Organic Coatings on Aluminum Extrusions and Panels entsprechen.

5. Das Einbrennen der Oberfläche sollte mindestens den Anforderungen von "AAMA 2603" - Voluntary Specification, Performance Requirements, and Test Procedures for Pigmented Organic Coatings on Aluminum Extrusions and Panels entsprechen.

6. Das Einbrennen der Oberfläche sollte mindestens den Anforderungen von "AAMA 2604" - Voluntary Specification, Performance Requirements, and Test Procedures for High Performance Pigmented Organic Coatings on Aluminum Extrusions and Panels entsprechen.

7. Der Farbunterschied zwischen benachbarten Bauteilen, die mit der gleichen Oberflächenbehandlungsmethode behandelt wurden, sollte bei normalem Sonnenlicht mit bloßem Auge nicht wahrnehmbar sein. Der Subunternehmer für die Außenfassade sollte Muster vorlegen, die den maximalen Farbunterschied widerspiegeln und dem Bauherrn, dem Architekten und dem Planungsberater zur Prüfung vorgelegt werden.

8. Der Unterauftragnehmer für Außenfassaden sollte ein vollständiges Qualitätskontrollsystem einrichten und vorlegen, um die Einhaltung der technischen Anforderungen zu gewährleisten. Das Qualitätskontrollsystem sollte aufgezeichnete Verfahren, Schritte, Tests usw. umfassen. Der Subunternehmer für die Außenfassade muss vollständige Aufzeichnungen über Inspektionen, Tests und Verfahren führen und diese Aufzeichnungen regelmäßig dem Eigentümer, dem Architekten und dem Planungsbüro vorlegen. Die Oberflächenbehandlung sollte erst dann durchgeführt werden, wenn dieses Qualitätskontrollsystem vom Bauherrn und Architekten überprüft und genehmigt wurde.

9. Materialien, die nicht normgerecht geprüft und getestet wurden oder deren Farbunterschied den Standard-Farbunterschiedsbereich überschreitet, oder Materialien, die vom Eigentümer oder Architekten abgelehnt wurden, sollten nicht zur Prüfung eingereicht werden.

10. Das Ausbessern von Aluminiummaterialien vor Ort muss vom Eigentümer schriftlich genehmigt werden. Die Ausbesserung vor Ort darf nur nach der Methode der "natürlichen Lufttrocknung" erfolgen:

a. Die Materialien und Verfahren für die Ausbesserung vor Ort müssen den schriftlichen Anweisungen des Herstellers genau entsprechen.

b. Vom Eigentümer oder Architekten festgestellte beschädigte Materialien müssen ersetzt werden.

c. Der Subunternehmer für die Außenfassade muss den gesamten Ausbesserungsprozess an einem Muster testen und es dem Eigentümer und dem Architekten zur Überprüfung vorlegen. Die Ausbesserung vor Ort sollte erst nach Genehmigung des Musters durch den Eigentümer und den Architekten durchgeführt werden.

Der Herstellungsprozess von Aluminiumprofilen umfasst im Wesentlichen drei Stufen: Gießen, Strangpressen und Einfärben (das Einfärben umfasst in diesem Projekt in erster Linie Eloxieren und Fluorkohlenstoffspritzen).

Der Prozess umfasst:

(1) Mischen der Zutaten:

Auf der Grundlage der herzustellenden Legierungssorte wird die Menge der einzelnen Legierungsbestandteile berechnet und die Rohstoffe werden sinnvoll aufeinander abgestimmt.

(2) Schmelzen:

Die aufbereiteten Rohstoffe werden in einem Ofen entsprechend den Prozessanforderungen geschmolzen. Verunreinigungen und Gase in der Schmelze werden durch Entgasung und Schlackenveredelung wirksam entfernt.

(3) Gießen:

Das geschmolzene Aluminium wird abgekühlt und unter bestimmten Gießbedingungen in einer Tiefgussanlage zu runden Gussstäben mit unterschiedlichen Spezifikationen gegossen.

Das Verfahren umfasst die Konstruktion und Herstellung von Formen entsprechend dem Querschnitt des Profilprodukts. Erhitzte runde Gussstangen werden dann mit Hilfe einer Extrusionsmaschine aus der Form extrudiert.

Die üblicherweise verwendete Legierung 6063 durchläuft eine Abkühlung Abschreckungsprozess und anschließende künstliche Alterung zur vollständigen Verfestigung durch Wärmebehandlung.

Für die verschiedenen Sorten von wärmebehandelbaren Verstärkungslegierungen gelten unterschiedliche Wärmebehandlungsverfahren.

Eloxieren: Stranggepresste Profile aus Aluminiumlegierungen weisen eine schwache Oberflächenkorrosionsbeständigkeit auf und erfordern eine Eloxierung zur Oberflächenbehandlung, um die Korrosionsbeständigkeit, Verschleißfestigkeit und Ästhetik des Materials zu verbessern. Der Hauptprozess umfasst:

(1) Vorbehandlung der Oberfläche:

Die Oberfläche des Profils wird mit chemischen oder physikalischen Methoden gereinigt, um einen reinen Untergrund zu erhalten, der das Aufbringen einer vollständigen und dichten künstlichen Oxidationsschicht ermöglicht. Eine spiegelnde oder matte (halbmatte) Oberfläche kann auch durch mechanische Verfahren erreicht werden.

(2) Eloxieren:

Das oberflächenbehandelte Profil wird unter bestimmten Prozessbedingungen anodisiert und bildet eine dichte, poröse und stark adsorbierende AL2O3-Schicht.

(3) Versiegelung:

Die Poren des porösen Oxidationsfilms, der nach dem Eloxieren entsteht, werden versiegelt, wodurch die Verschmutzungs-, Korrosions- und Verschleißbeständigkeit des Oxidationsfilms verbessert wird. Die Oxidationsschicht ist farblos und transparent.

Die starke Adsorption der Folie vor der Versiegelung kann einige Metallsalze anziehen und in den Poren ablagern, so dass die Profiloberfläche über ihr natürliches Silberweiß hinaus viele Farben wie Schwarz, Bronze, Gold, Edelstahl usw. annehmen kann.

Sprühverfahren: Sprühgrundierung → Deckschicht → Lack → Einbrennen (180-250℃) → Qualitätskontrolle.

Das Mehrschicht-Spritzverfahren umfasst in der Regel drei Spritzgänge (auch als Tri-Coating bezeichnet), einschließlich Grundierung, Deckschicht und Lack, sowie einen Zweischichtprozess (Grundierung und Deckschicht).

1. Der Zweck der Vorbehandlung:

Vor dem Spritzen von Profilen und Blechen aus Aluminiumlegierungen muss die Oberfläche des Werkstücks entfettet, dekontaminiert und chemisch behandelt werden, um einen Chromatfilm zu bilden, der die Haftung der Beschichtung auf der Metalloberfläche und ihre Antioxidationsfähigkeit verbessert, was die Lebensdauer des Lackfilms verlängert.

2. Primer-Beschichtung:

Als Grundierungsschicht, die das Substrat versiegelt, hat sie die Aufgabe, die Anti-Permeabilität der Beschichtung zu verbessern, den Schutz des Substrats zu verstärken, die Metalloberflächenschicht zu stabilisieren, die Haftung zwischen dem Decklack und der Metalloberfläche zu verstärken und die Einheitlichkeit der Farbe des Decklacks zu gewährleisten. Die Dicke der Schicht beträgt in der Regel 5-10 Mikrometer.

3. Decklackschicht:

Die Decklackschicht ist die entscheidende Schicht im Spritzlackierverfahren. Sie sorgt für die dekorative Farbe, die das Aluminium benötigt, und stellt sicher, dass das Äußere den Designvorgaben entspricht.

Außerdem schützt es die Metalloberfläche vor äußeren Witterungseinflüssen, saurem Regen und Verschmutzung. Sie verhindert auch das Eindringen von UV-Strahlen und verbessert damit die Alterungsbeständigkeit erheblich. Die Decklackschicht ist die dickste Schicht im Spritzlackierverfahren mit einer typischen Dicke von 23-30 Mikrometern.

4. Klarlackschicht:

Die Klarlackschicht, auch Glanzlack genannt, erhöht in erster Linie die Widerstandsfähigkeit des Lacks gegenüber äußerer Erosion. Sie konserviert die Decklackschicht, intensiviert den Metallic-Glanz der Lackfarben und macht das Erscheinungsbild lebendiger und auffälliger.

Die Schichtdicke beträgt in der Regel 5-10 Mikrometer. Die Gesamtdicke der drei Spritzschichten beträgt in der Regel 40-60 Mikrometer, die bei besonderen Anforderungen erhöht werden kann.

5. Aushärtungsprozess:

Für die drei Spritzschichten ist in der Regel eine Nachhärtung erforderlich, bei der das Aluminium in einen Aushärteofen kommt. Die Aushärtungstemperatur liegt in der Regel zwischen 180°C und 250°C, und die Aushärtungszeit beträgt 15-25 Minuten.

Verschiedene Hersteller von Fluorkohlenwasserstoff-Farben geben die optimalen Temperaturen und Zeiten auf der Grundlage ihrer spezifischen Farben an. Einige Fluorchlorkohlenwasserstoff-Sprühereien (auch bekannt als Gießerei-Öl-Fabriken) ändern aufgrund ihrer Erfahrung die zwei Aushärtungsschritte im Drei-Sprüh-Verfahren in einen.

6. Qualitätskontrolle:

Die Qualitätskontrolle sollte gemäß der Norm AAMA-605.02.90 durchgeführt werden. Nur strenge Qualitätskontrollen können hochwertige Spritzprodukte garantieren.